A ferramenta Seis Sigma (ou Six Sigma) foi proposta ainda na década de 1980 com o principal objetivo de propor um método estruturado que permitisse, na prática, efetuar a melhoria da qualidade. Mais ainda se percebe que, ao longo dos anos até os tempos atuais, essa ferramenta tornou-se uma metodologia robusta e isso também justifica o quão popular se tornou na gestão de negócios para as organizações e empresas dos mais diversos segmentos.

Assim, a este ponto você verá, no primeiro momento, uma introdução à ferramenta e as principais características desta. Em seguida, serão apresentados diversos casos práticos por meio de considerações do uso em empresas. Mais adiante, serão abordadas as etapas de análise, melhoria e controle e, depois, trataremos do método DMAIC e do PDCA. Por último, tem-se então uma visão final das principais características de programas de treinamento.

A metodologia Seis Sigma possui em seu nome o termo “sigma”, sendo este um símbolo que, na área da qualidade, denota um tipo de medida de variabilidade, que pode ser utilizada para a análise de requisitos demandados por clientes, por exemplo. Nesse caso, sabe-se que quanto maior o valor do sigma, mais próximos os serviços prestados estão do “melhor possível”. Além disso, sabe-se que falar da metodologia Seis Sigma e não retomar os conceitos do Lean Manufacturing é pouco trivial. Dessa forma, nosso estudo, antes de analisar os principais detalhes históricos acerca da ferramenta, inicia-se com uma breve introdução a respeito do que é, de fato, o Lean.

Considerando que o Lean Manufacturing pode ser aplicado além da manufatura, frequentemente este também é denominado como Lean Operations (referentes às operações em geral) ou, ainda, como Lean Enterprise. Conceitualmente, pode ser compreendido como “uma iniciativa que busca eliminar desperdícios, isto é, excluir o que não tem valor para o cliente e imprimir velocidade à empresa” (WERKEMA, 2012, p. 9).

Além disso, sabe-se que suas origens são datadas do surgimento do Sistema Toyota de Produção (também conhecido como Produção Just in Time), surgido na década de 1950, a partir da criação e da implantação de um sistema de produção pautado na identificação e eliminação de desperdícios. Além disso, os objetivos principais na ocasião eram reduzir custos e aumentar a qualidade e a velocidade de entrega dos produtos ao cliente (WERKEMA, 2012). Tem-se, ainda, que, dada a forma como se priorizava produzir no Sistema Toyota de Produção, este recebeu o nome de sistema de produção enxuta.

A ocorrência de eventos de excesso de produção leva, então, a problemas de estocagem (seja para o processamento ou direto para a relação de consumo) e também proporciona um processamento desnecessário – na maior parte dos casos, um movimento desnecessário de pessoas envolvidas e de transportes de mercadorias –, além de possíveis ocorrências de espera desnecessárias. Além disso, as esperas poderão estar relacionadas às esperas dos funcionários por um determinado equipamento, parte do processamento e/ou da linha de produção para que este possa ser finalizado ou parte importante do seu trabalho, ou, ainda, é possível ter esperas por atividades. Existem autores que apontam entre esses grupos de tipos de desperdício os projetos realizados, acerca de produtos e/ou serviços, que não atenderam à necessidade do cliente.

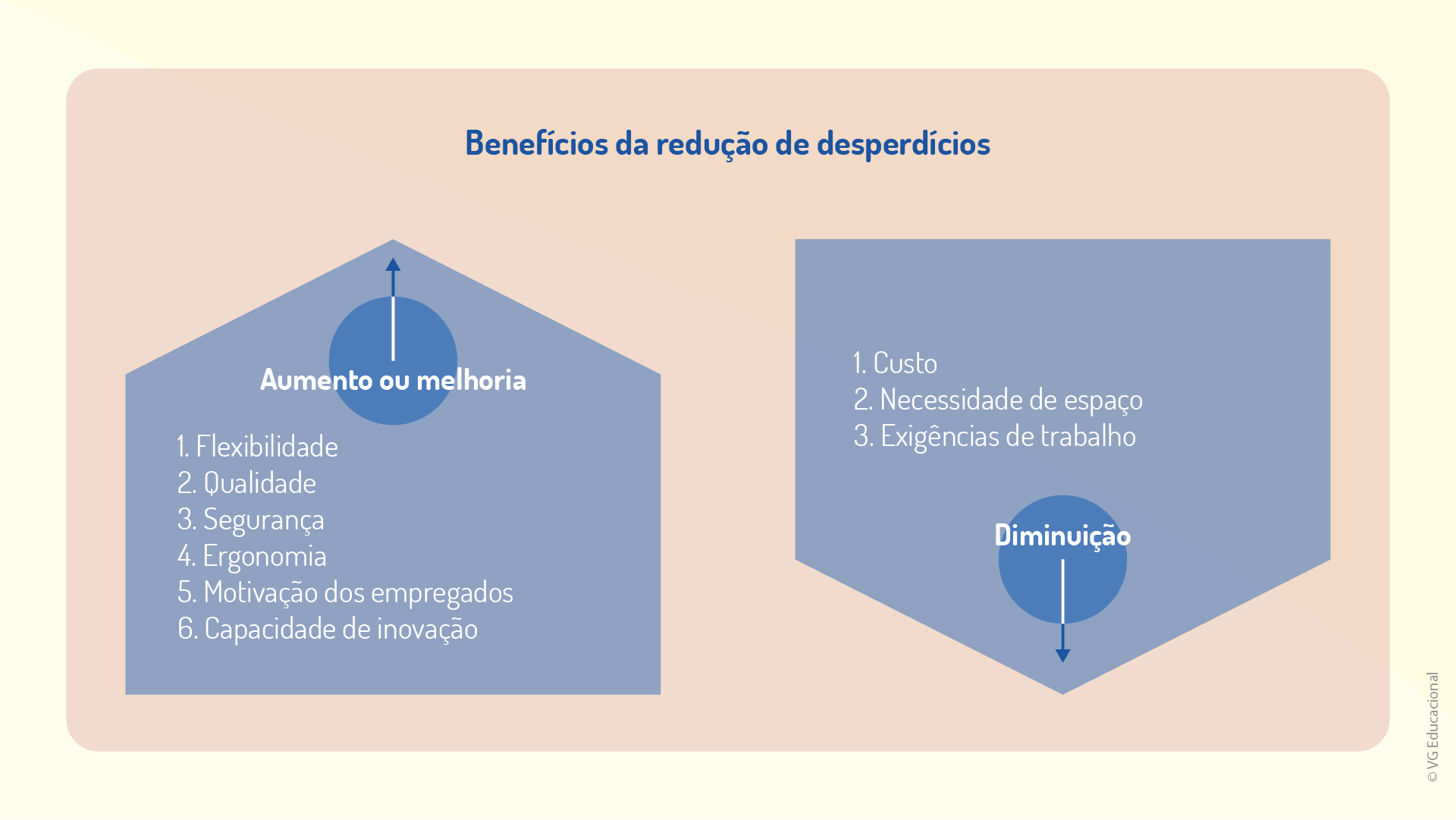

Na próxima figura, tem-se uma visão geral de possíveis benefícios obtidos na redução de desperdícios, para ilustração prática e motivação no uso do Lean Manufacturing.

Um dado histórico importante, a este ponto, é que nos últimos anos o número de empresas que fazem uso do Lean Manufacturing permanece crescente. Entretanto ressalta-se, acima de tudo, que tal adoção leva em conta um processo de mudança da cultura da organização, e não somente a implementação da metodologia, o que ressalta ainda por que há diferenças claras entre se usar ferramentas Lean e se obter sucesso na implementação. Mantendo-nos ainda nesta visão prática do uso do Lean, adiante são apresentados alguns exemplos práticos de desperdícios vistos nas organizações e empresas em geral.

Quadro 4.1 - Exemplos de desperdícios nas empresas e organizações

Fonte: Elaborado pela autora.

Há, ainda, conforme apontado por outros autores e estudiosos da área, de se evidenciar o pensamento “enxuto”, denotado frequentemente como Lean Thinking. Nesse caso, tem-se uma poderosa ferramenta de combate ao desperdício, que é a “personificação” sobre como é possível especificar, desenvolver e agir de uma série de formas dentro do Lean. Tem-se, então, a especificação do valor, o alinhamento com as melhores estratégias que poderão ser tomadas no caso para a criação do valor e engloba-se, ainda, a forma como as atividades e/ou ações são realizadas ou a serem realizadas. Assim, o processo é conduzido de forma que, por si só, torna-se cada vez mais eficaz devido à maneira como essas ações/atividades são realizadas. Conforme o Lean Institute Brasil, quanto aos princípios do Lean Thinking, é possível relacioná-los no seguinte quadro.

Quadro 4.2 - Princípios do Lean Thinking

Fonte: Elaborado pela autora.

Na geração de valor, é importante destacar que cabe às empresas entender a necessidade apontada. Com isso, definem-se estratégias para satisfazer tais necessidades, de forma que o preço necessário já esteja contemplado nesse momento, visando a possibilidades como a redução de custos, a melhoria da qualidade e dos processos e o aumento dos lucros.

Além disso, o processo de criação de fluxos contínuos geralmente demandará mudanças de mentalidade, pois a ideia de produção por departamentos como a melhor alternativa deve ser deixada de lado. Sabe-se, então, que constituir o fluxo contínuo a partir das etapas restantes é de fato uma tarefa difícil, mas bastante estimulante, já que o efeito da criação desses fluxos é sentido na possível redução no(s) tempo(s) de concepção do(s) produto(s), no processamento de pedidos e até mesmo na diminuição de estoques. Ademais, com relação ao fluxo contínuo, sabe-se que quem “puxa” a produção é o próprio consumidor, dando valor ao produto e, consequentemente, eliminando possíveis estoques. Quanto à busca da perfeição, esta envolve processos transparentes nos quais os diversos membros da cadeia de valor deverão ter conhecimento profundo do processo e para deter a criação de valor (WERKEMA, 2012).

Por último, ressalta-se que, para se colocar em prática o Lean Thinking, algumas ferramentas poderão ser utilizadas, como as próprias métricas Lean, o Kaizen, o mapeamento do fluxo de valor, Kanban, entre outras. A seguir veremos o histórico da ferramenta Seis Sigma para entender seu uso e, em seguida, seu processo de integração e a correlação com o Lean Manufacturing, ressaltando-se as diferenças entre as estratégias.

O Seis Sigma, também referido comumente mesmo no Brasil pelo termo em inglês Six Sigma, foi criado no ano de 1986 pela Motorola, na ocasião, como um método com o principal intuito de promover a melhoria da qualidade (SELEME; STADLER, 2008). Mais especificamente com relação ao contexto da realidade da empresa, sabe-se que o método foi desenvolvido com o objetivo principal de torná-la mais competitiva, frente à realidade de que seus concorrentes eram, na ocasião, capazes de ofertar produtos de qualidade superior e com preços mais baixos (WERKEMA, 2012).

O reconhecimento do Seis Sigma, por outro lado, ocorreu em 1988, quando a empresa recebeu uma premiação, tendo sido a metodologia a responsável pelo feito. A empresa passou a influenciar outras gigantes, como a General Electric (GE) e a Sony, sendo que essa foi a responsável por potencializar exponencialmente o uso do Seis Sigma, devido aos excelentes resultados obtidos no final da década de 1990.

No Brasil, como já esperado, comparando-se ao resto do mundo, nota-se que o interesse pelo Seis Sigma e o seu uso vêm crescendo há algum tempo, especialmente quando analisamos o caso de empresas que possuem unidade(s) de negócio no exterior. Por outro lado, o grupo Brasmotor (Multibrás e Embraco) é considerado pioneiro, em 1999, na implantação com tecnologia nacional, que se refletiu em mais de R$ 20 milhões de retorno financeiro, a partir dos seis projetos Seis Sigma efetuados. Além disso, é comum hoje em dia que instituições implementem tais estratégias da ferramenta com o apoio de empresas nacionais de consultoria na área (WERKEMA, 2012).

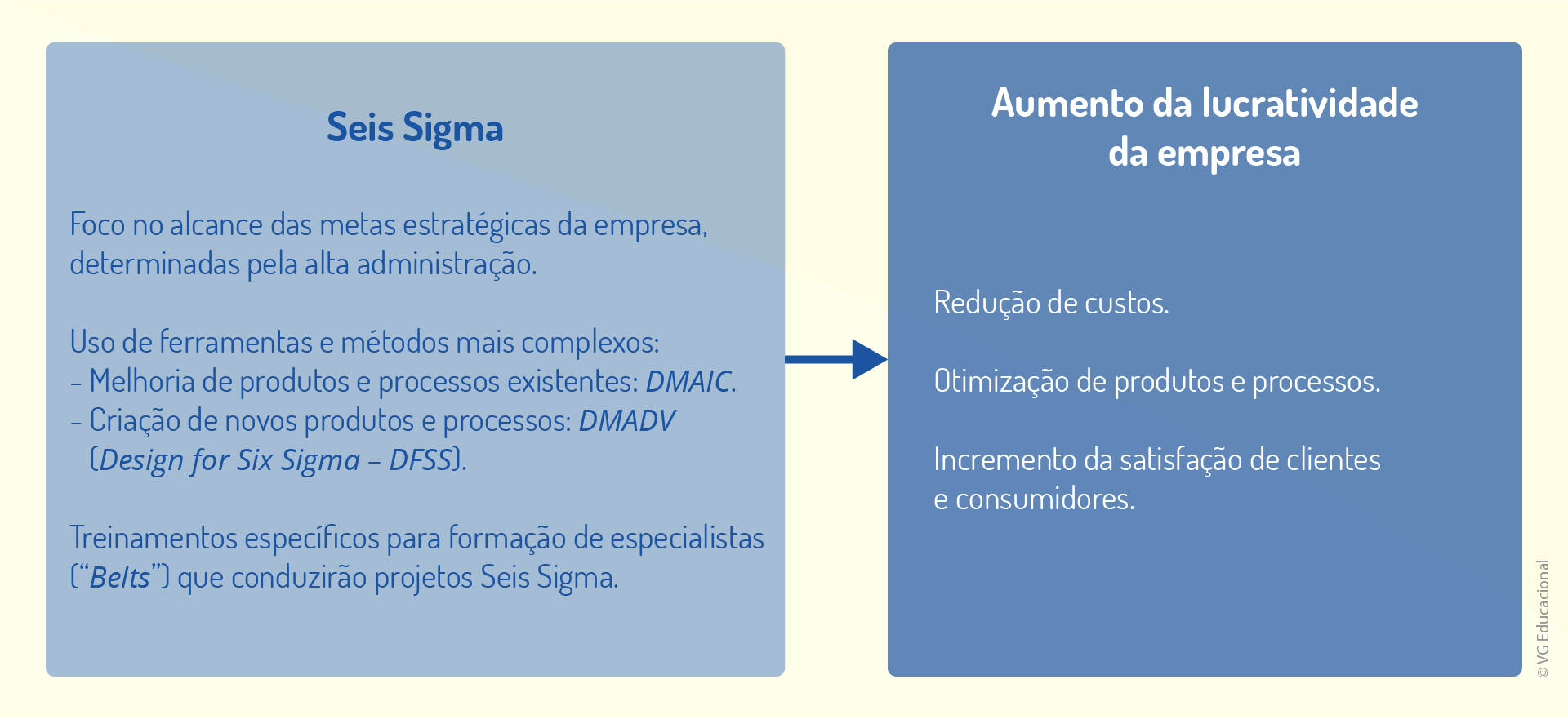

A lógica básica do que é o Seis Sigma pode ser vista na próxima figura. Assim, sabe-se que nesse tipo de metodologia são focados os objetivos estratégicos da empresa e/ou organização como um todo e estabelecido que todos os setores principais para sua sobrevivência e responsáveis diretos por seu sucesso possuam metas que se baseiem em melhoria, sendo estas por sua vez, fundamentadas em métricas quantificáveis. As métricas citadas são atingidas por meio de uma estrutura de aplicação em projetos. Estes, por sua vez, são conduzidos por equipes lideradas a partir de especialistas do Seis Sigma (Black Belts ou Green Belts), que se irão se basear em um dos dois métodos, geralmente: DMAIC (Define, Measure, Analyze, Improve e Control – Definir, Medir, Analisar, Melhorar e Controlar) e DMADV (Define, Measure, Analyse, Design e Verify – Definir, Medir, Analisar, Desenvolver e Verificar) (WERKEMA, 2012).

Assim, note que, como salientado na figura, a lógica do Seis Sigma prevê o uso de métodos mais complexos e de treinamentos específicos, especialmente para os “condutores”. Isto com certeza deverá ser levado em consideração, em detrimento de possíveis gastos que poderão ser demandados. Entretanto, considerando-se que como principal efeito do uso das metodologias do Seis Sigma tem-se o aumento da lucratividade, possivelmente muitos dos investimentos serão justificáveis e plausíveis, inclusive, de recuperação em curto prazo em alguns casos. Agora, para entender o papel dos patrocinadores e especialistas dentro do Seis Sigma, analise o Quadro 4.3 adiante.

Quadro 4.3 - Patrocinadores e especialistas no Seis Sigma

Fonte: Elaborado pela autora.

Além disso, ressalta-se que cabe, em alguns casos, ao Black Belt a condução de certos tipos de projetos funcionais em substituição ou complementarmente ao Green Belt e que é atribuição do White Belt, na execução denotada, garantir a manutenção a longo prazo dos resultados que são obtidos por meio dos projetos Seis Sigma (ROTONDARO et al., 2002). Ademais, sem sombra de dúvidas, dados os resultados vistos na prática, sabe-se que um dos principais sucessos no uso do Seis Sigma se deve à utilização do método DMAIC no desenvolvimento de projetos de melhoria. Para entender essa forte evidência, que é um fato para diversas aplicações, devemos compreender o que é o método, o que será apresentado no próximo subtópico.

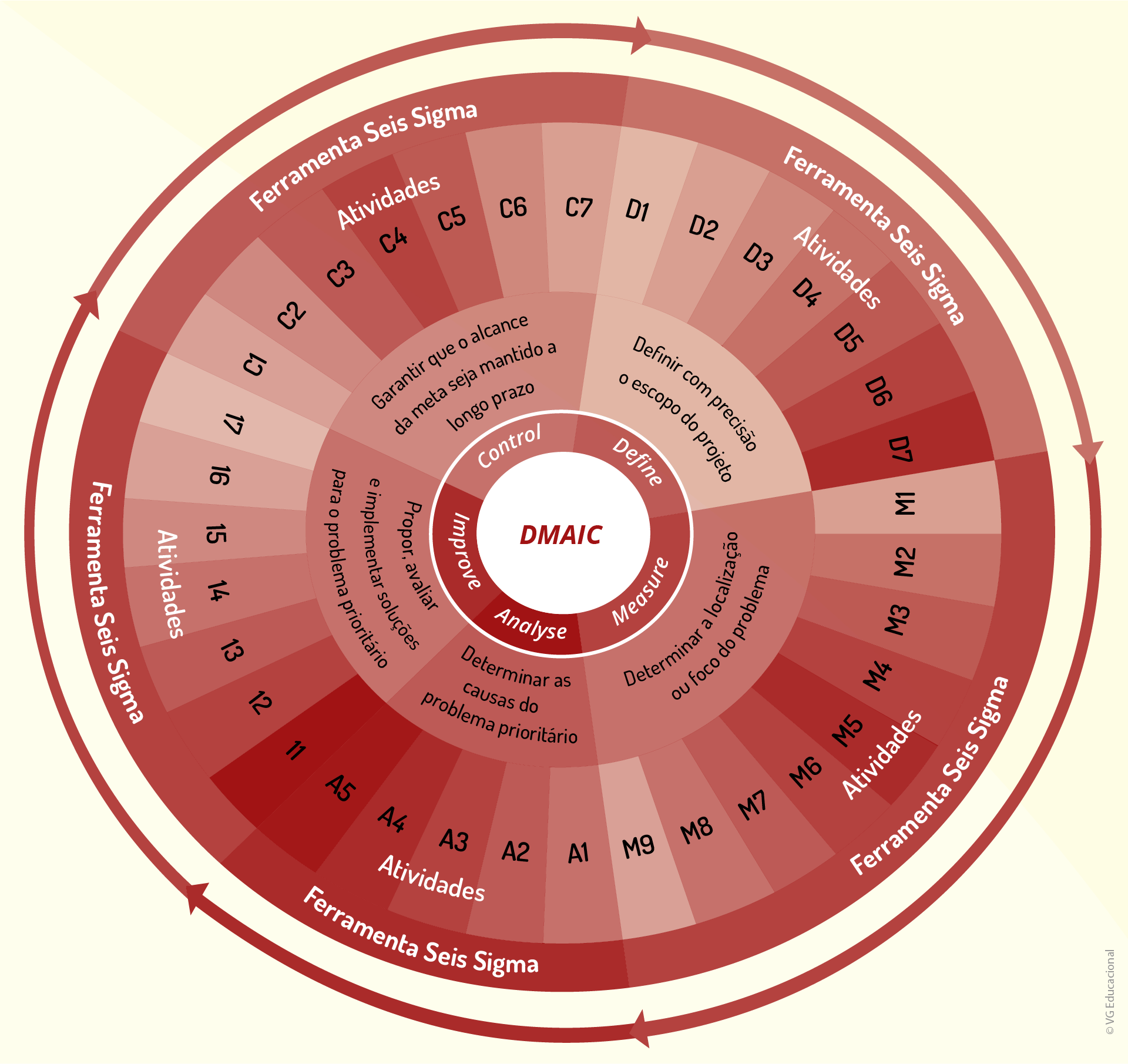

Antes de vermos cada uma das etapas separadamente, observe a figura adiante para uma visão geral do que se trata a metodologia, considerando os principais objetivos durante cada um dos grupos principais de atividades.

Tem-se então que a fase de definição proporcionará, basicamente, a definição precisa do escopo do projeto que será desenvolvido. Para isso, no primeiro momento, poderão ser utilizadas ferramentas como o mapa de raciocínio, que deverá ser atualizado ao longo de todas as etapas do método DMAIC; a carta de projeto; ferramentas métricas do Seis Sigma; cartas de controle; gráficos sequenciais e ferramentas de análise de séries temporais e/ou de séries econômicas, sendo estas últimas especialmente com o suporte do departamento financeiro ou do setor de controladoria da organização. Com relação às atividades dessa Fase D do método, é possível traçar um fluxograma, que será definido pelas seguintes etapas básicas:

Na Etapa 3, tem-se então a tomada de decisão se o projeto deve ou não ser desenvolvido, considerando-se assim a questão da prioridade. Caso a resposta seja não, deve ser selecionado um novo projeto a esse ponto. Em caso positivo, prossegue-se para a Etapa 4, que busca definir pontos importantes como a equipe e suas responsabilidades, além de restrições e suposições e o cronograma preliminar do projeto. Depois, prossegue-se para as demais etapas listadas (WERKEMA, 2012). Um outro ponto de enorme importância é que, a partir da Etapa 4, prevê-se o uso de ferramentas como a carta de projeto, que também era sugestão nas anteriores, e sugere-se agora como ferramenta a VOC (Voice of the customer – voz do cliente) e a SIPOC (Suppliers – fornecedores; Inputs – entradas; Process – processo; Outputs – saídas; Customers – clientes).

Na fase “Medir”, tem-se especialmente a determinação de qual a localização (ou foco) do problema analisado. Para isso, são separados oito grupos de atividades, como:

Note que, da Fase 3 à 5, poderá ser opcional em certos casos a não realização da coleta de dados. Além disso, na Fase 6, realiza-se análise dos possíveis impactos proporcionados pelas várias partes que integram o problema. É também nesse momento que poderão ser identificados possíveis problemas prioritários dentro da identificação feita anteriormente. É na Fase 8 ainda que se avalia se a meta pertence à área de atuação da equipe e, em caso negativo, dá-se a ela o destino adequado para que o responsável mais indicado realize o acompanhamento efetivo e garanta, assim, um melhor resultado.

Ademais, para a realização das atividades anteriores, existem algumas ferramentas mais indicadas. Assim, nas três primeiras etapas, podem ser utilizadas ferramentas como: a Avaliação de Sistemas de Medição/Inspeção (popularmente conhecida pelo termo em inglês MSE – Measure System Evaluation); a estratificação; o uso de planos para coleta de dados e de folhas de verificação; e a realização de amostragem dos dados (WERKEMA, 2012). Além disso, nas três posteriores, é possível utilizar as ferramentas mencionadas e também o Diagrama de Pareto. Já na Fase 7, prevê-se o uso de ferramentas já inclusive citadas na Fase D do método DMAIC, como o uso de gráficos sequenciais, cartas de controle, métricas do Seis Sigma e análises de séries temporais. Entretanto, a esse ponto também são sugeridos os boxplots, os histogramas, a análise multivariada e os índices de capacidade (WERKEMA, 2012). Por último, na oitava fase, tem-se simplesmente a realização do cálculo matemático pertinente para a definição do principal projeto.

Em seguida, prossegue-se para a fase de análise, também referida como Fase A, na qual o principal foco é determinar possíveis causas do problema prioritário.

É no primeiro momento então que se avalia o Process Door (a porta de entrada do processo analisado) por meio do processo que é considerado o gerador do problema prioritário. Nesses casos, sugere-se o uso de ferramentas capazes de trazer visões mais gerais e amplas, como fluxogramas, mapas de processo e de produto, a realização de análises do tempo de ciclo, o uso da FMEA (Failure Mode and Effect Analysis – Análise de Modo e Efeito de Falha) e da FTA (Fault Tree Analysis – Árvore de Falhas).

No segundo momento, tem-se a análise da data door, dos dados de “entrada”. Nesse caso, sugere-se fortemente o uso de ferramentas que permitam a medição e a inspeção, como a \(MSE\) já citada, o histograma, boxplot e a estratificação, além do Diagrama de Dispersão e as cartas multi-vari, que também são conhecidas como gráficos multivariados. Na terceira etapa, geralmente é realizado um brainstorming e são utilizados largamente alguns tipos de diagramas, como o diagrama de causa e efeito, de afinidades e de relações. No quarto momento, para a priorização das causas potenciais, sugere-se o uso do diagrama de matriz e da matriz de priorização.

Por último, para que possam ser quantificadas as importâncias das causas potenciais prioritárias e, assim, definir as causas fundamentais, sugere-se o uso de ferramentas já citadas, como o MSE, cartas de controle e, além destas, o uso de análises de regressão, de variância e de tempos de falhas (WERKEMA, 2012). Ademais, é possível utilizar premissas do planejamento de experimentos e realizar testes de vida acelerados.

Na fase de melhoria (Fase I – improve), tem-se como foco principal a proposição, avaliação e implementação de uma solução ou de quantas forem viáveis para o problema prioritário analisado.

No primeiro momento, na geração de possíveis soluções, deve-se priorizar a eliminação de causas fundamentais na maior parte dos casos. Para tal, sugere-se o uso de ferramentas como os diagramas de causa e efeito, de afinidade e/ou de relações, e a realização de brainstorming. Já no momento de priorização de soluções, sugere-se a realização da matriz de priorização e o uso do diagrama de matriz. Na avaliação e minimização de riscos, podem ser utilizadas a Análise FMEA e a análise de stakeholders. Para o teste-piloto, devem ser testadas em menor escala as seleções que forem escolhidas. O mais viável é realizar a simulação da situação analisada e testes tanto na operação da organização quanto com relação ao seu mercado.

Após o teste-piloto, para identificar se a meta foi ou não alcançada, deve-se utilizar a EVOP (evolutive operation – operação evolutiva) e a realização de testes de hipóteses. Caso a meta não tenha sido alcançada, por outro lado, sugere-se o retorno ao ponto da Etapa M ou implementar a metodologia DFSS (Design for Six Sigma – Desenvolvimento para o Seis Sigma). Lembrando que, nessa etapa, não só se identificam como são implementados ajustes e melhorias para as soluções que foram selecionadas, caso necessário (WERKEMA, 2012).

Por último, prevê-se o que será necessário envolvendo o funcionamento das soluções em maior escala e, com isso, sugere-se o uso de ferramentas como a matriz 5W2H (What, Why, Where, When, Who, How e How much – O quê, Por quê, Onde, Quando, Quem, Qual e Quanto custa); os diagramas de árvore e de Gantt; o PERT (Program Evaluation and Review Technique – Programa de Avaliação e Revisão de Técnica); o CPM (Critical Path Method – Método do Caminho Crítico) e o Diagrama do Processo Decisório.

Na última fase, de controle do método (também denominada como Fase C), o principal objetivo é garantir o alcance da meta a longo prazo.

Lembrando que esse primeiro momento de avaliação deve ocorrer em larga escala. Para isso, sugere-se o uso de ferramentas variadas, como as próprias métricas do Seis Sigma, histogramas e cartas de controle, além do MSE. No segundo momento, cabe então a avaliação da meta e, caso esta não tenha sido alcançada, novamente é sugerido o retorno à Fase M ou a implementação do DFSS. Para a padronização de alterações mencionada no Passo 3, sugere-se o estabelecimento de procedimentos padrão e o uso do Poka Yoke (que se baseia no Lean Manufacturing). Para a transmissão dos padrões, por outro lado, recomendam-se o desenvolvimento de manuais e a realização de palestras, além de reuniões e estratégias de treinamento.

Para o plano de monitoramento, que permitirá tanto avaliar a performance do projeto quanto o funcionamento deste com relação ao alcance da meta, há uma série de ferramentas e estratégias que poderão ser usadas, como o já citado MSE, as métricas do Seis Sigma e as cartas de controle. Além disso, sugere-se a folha de verificação, estratégias de amostragem, o uso de índices de capacidade e a realização de auditorias acerca do uso de padrões. Por último, no momento de definição e de implementação do plano para as possíveis ações corretivas necessárias, é sugerido o uso de relatórios de anomalias e do OCAP (Out of Control Action Plan – Plano de Ação Fora de Controle).

O método DMADV, por sua vez, trata-se, de acordo com muitos autores, de um novo formato do método DMAIC, utilizado para o desenvolvimento de produtos. Entre suas principais etapas, sugerem-se alguns grupos principais, representados pela sigla DMADV:

Nesse ponto, identificam-se e interpretam-se os novos produtos ou projetos. As necessidades dos clientes em questão serão identificadas e traduzidas para a metodologia e, de certa forma, mensuradas ao longo das etapas. A parte de análise está relacionada à priorização do que é de fato necessário. No desenho tem-se maior detalhamento do projeto e/ou produto em questão e, na verificação, tem-se, de fato, todo o processo de validação.

Por outro lado, considerando que há a possibilidade de integração entre o Seis Sigma e o método PDCA, adiante revisaremos esse importante método, amplamente utilizado há algum tempo nas organizações e que serve como base para o desenvolvimento de uma série de novas ferramentas mais específicas, por exemplo.

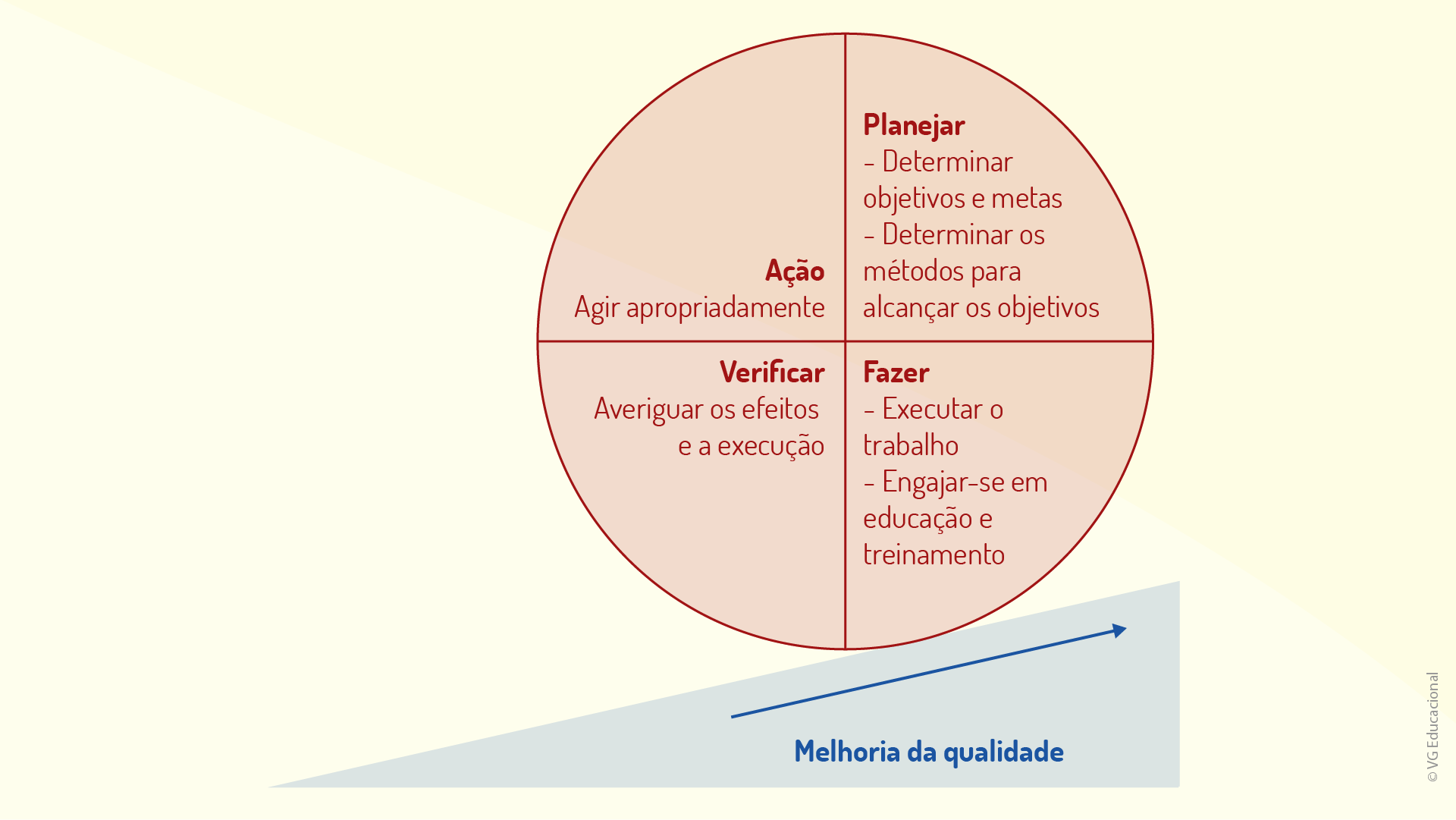

O gerenciamento pelo controle da qualidade demanda o uso de uma série de possíveis ferramentas. Entre elas, o método PDCA, que recebe esse nome de forma semelhante ao método DMAIC, por ser dividido em quatro etapas distintas: P – Plan (planejamento), D – Do (execução), C – Check (controle) e A – Adjust (ajuste). No Brasil, esse método, que foi inventado por Deming, foi adaptado por Falconi para a metodologia de análise e solução de problemas (também conhecida como MASP) (SELEME; STADLER, 2008). Assim, o PDCA é, de fato, utilizado largamente na gestão da qualidade e é a base para o MASP na prática nas organizações, promovendo transformações diretamente direcionadas à implementação e à prática da melhoria contínua, permitindo o controle da qualidade total. Outro ponto que deve ser considerado é que o PDCA geralmente é utilizado de forma contínua, com tal uso justificado pela cultura de melhoria implantada, que também permeia todos os processos da organização em certos casos ou ao menos os mais próximos (SELEME; STADLER, 2008). A figura adiante apresenta uma visão geral do método, cujas etapas serão explicadas com mais detalhes a seguir.

Na fase de planejamento, tem-se a definição dos objetivos a serem alcançados tanto na manutenção quanto na melhoria dos métodos e dos processos, que servirão para atingir as metas propostas. Em seguida, na fase de execução, tem-se a realização de tarefas como treinamentos para a execução de atividades necessárias ao atingimento dos objetivos. Nesse momento, também são englobadas a execução das próprias atividades que fazem parte dos processos e a realização da manutenção e das medições da qualidade (SELEME; STADLER, 2008).

Durante a fase de controle, o principal objetivo é identificar os resultados obtidos nas atividades, verificando-se e comparando-se com medições enquanto contemplavam os objetivos. Com isso, tem-se a análise em direção às possíveis melhorias. Por último, tem-se a fase de ação, que, devido à anterior, contará com correções de possíveis desvios com relação aos objetivos e com a eliminação de problemas, mediante parâmetros predefinidos e/ou o uso de novos padrões estabelecidos. Lembrando novamente que se trata de um método cíclico.

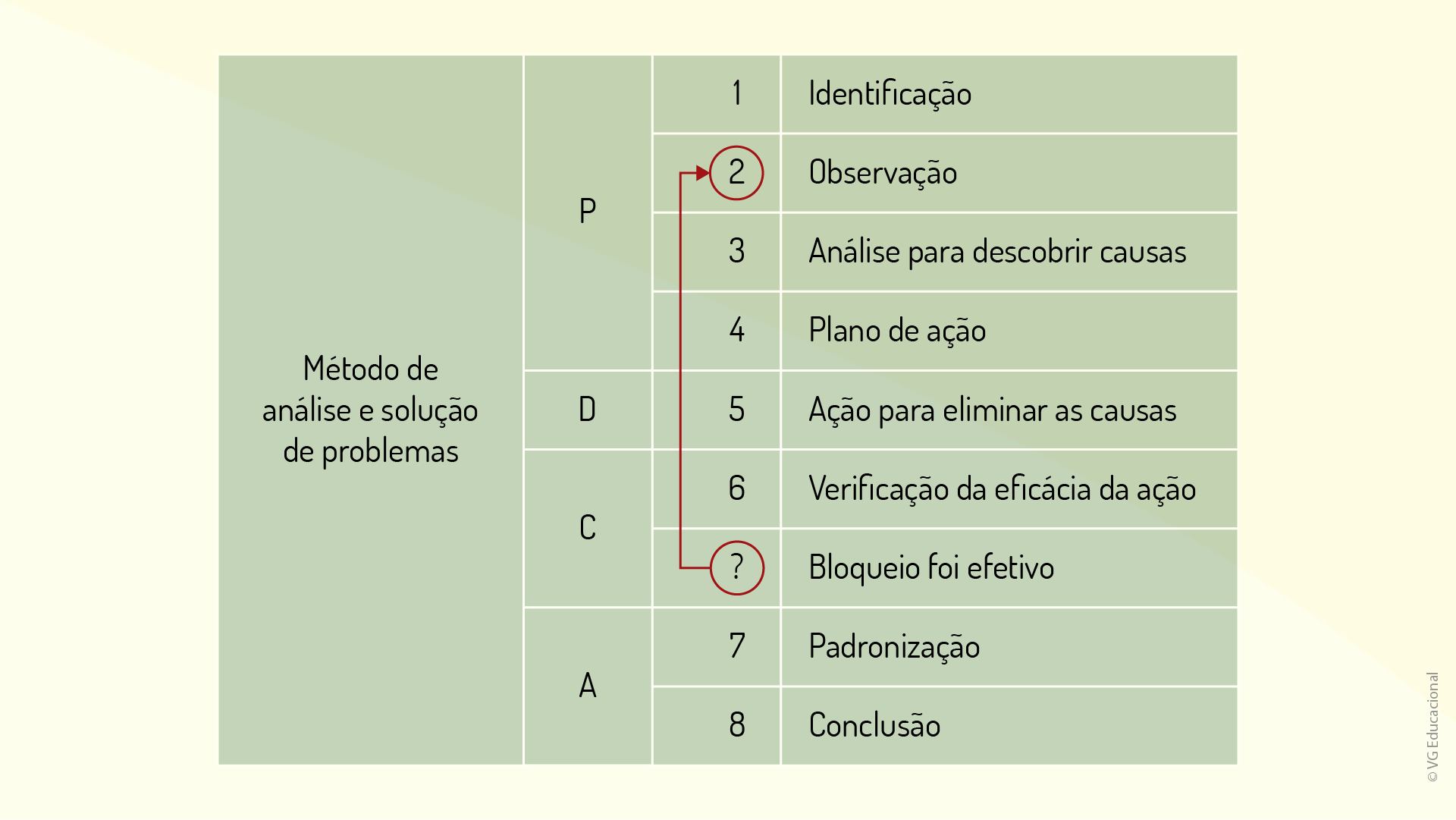

Considerando agora, por último, o próprio processo de resolução de problemas, é possível apontar o seguinte exemplo prático utilizando o método PDCA, como mostra a figura a seguir.

Assim, o problema é identificado a partir de ocorrências, como a não conformidade em um dado ponto de análise ou um desvio em relação ao objetivo planejado, por exemplo (SELEME; STADLER, 2008). Para poder realizar essa identificação, é possível utilizar como base reclamações vistas ao longo da análise; avaliações da concorrência; análise da dimensão da qualidade não cumprida, entre outras. Em um segundo momento, para observação, devem-se realizar todas as medições e análises para a obtenção de possíveis informações. Na terceira fase, torna-se possível implementar a análise para descobrir as causas do problema. Para isso, poderão ser utilizadas ferramentas como o Diagrama de Ishikawa e a 5W2H. Na fase do plano de ação, também pode ser utilizada a 5W2H. Em seguida, tem-se as ações para eliminação das causas do problema para que, por último, verifique-se a eficácia das ações tomadas e se realize uma possível padronização para se concluir a análise.

Sabe-se que, ao utilizar o PDCA, novos problemas ou avanços poderão ser identificados em cada ciclo que for feito e, assim, permite-se o que chamamos de melhoria contínua. Lembre-se que essa identificação “contínua” de problemas se deve ao fato de que grande parte destes só estará visível mediante a execução de todas as etapas. Para saber mais detalhes sobre essa característica cíclica tanto da ferramenta quanto de seus resultados, veja Seleme e Stadler (2008).

Por fim, para entender a integração entre o método PDCA e o Seis Sigma, é fundamental compreender a correlação entre o método DMAIC e o próprio PDCA. Assim, ressalta-se que o PDCA é apontado como o núcleo central da maior parte dos modelos de gestão praticados nas organizações que possuem iniciativas de melhoria contínua. Além disso, o PDCA é complementado pelo método DMAIC, por meio de ferramentas estatísticas mais avançadas que são utilizadas neste. Você pode estar se perguntando se isso denota a substituição do PDCA no futuro. A resposta mais correta é não, já que a adoção das técnicas previstas no DMAIC não levarão à substituição do PDCA, mas, sim, a uma possibilidade de evolução do sistema de gestão. Nesse caso, há a possibilidade de uso de um modelo resultante mais analítico, capaz de focar não somente os indicadores de qualidade, além de permitir a avaliação de possíveis benefícios financeiros oriundos do próprio sistema de gestão, para benefício da organização como um todo.

Assim, o PDCA e o método DMAIC são, de fato, complementares, embora muitos autores apontem que o DMAIC, por meio do Seis Sigma, é uma evolução natural do PDCA, visto que é esperado que em certos casos as organizações evoluam para o uso do Seis Sigma. Por último, nesta parte veremos as principais observações acerca da integração entre o Lean e o Seis Sigma e as possíveis diferenças a serem consideradas para entender aspectos práticos do uso do Seis Sigma nas organizações.

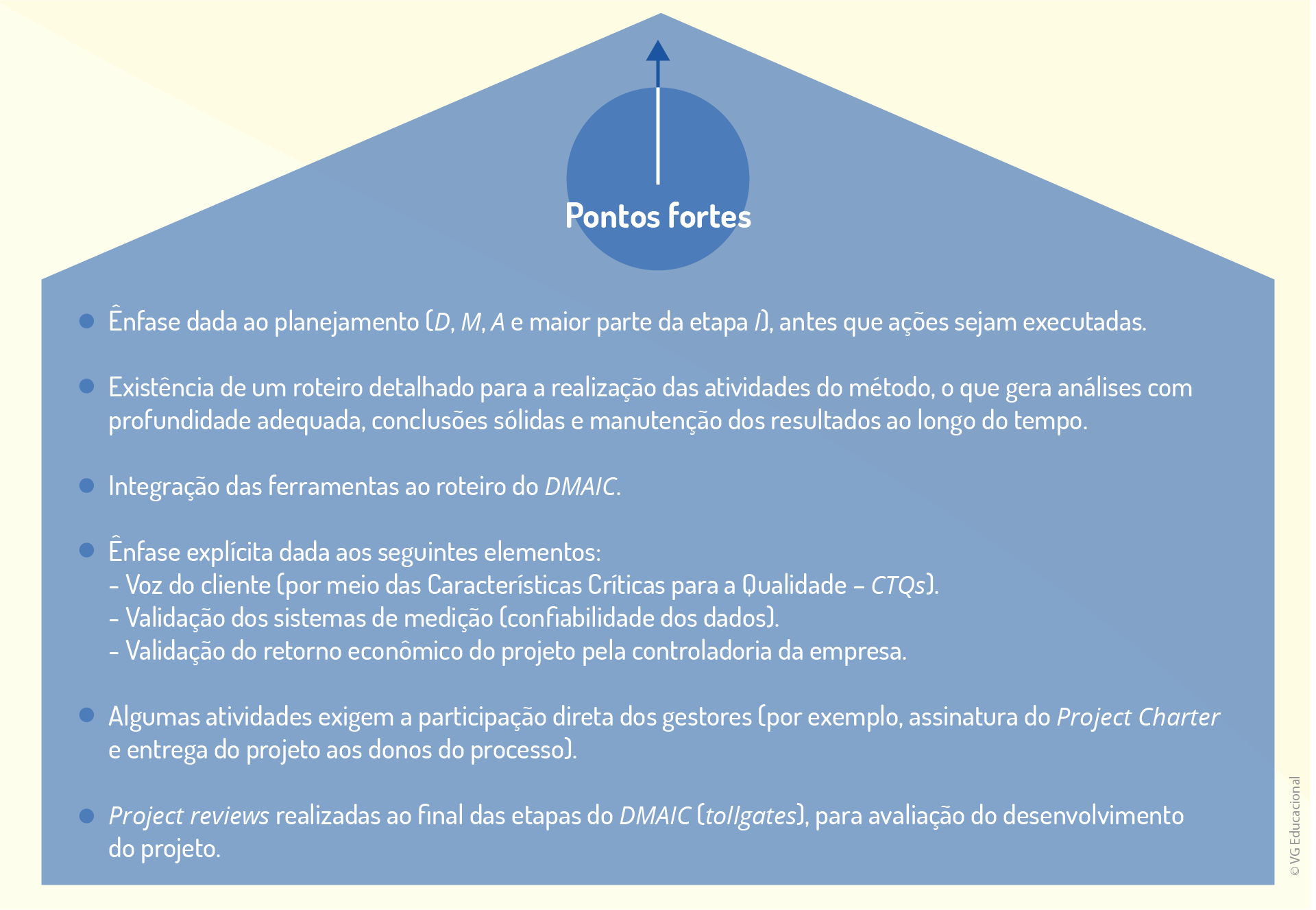

Para entender como funciona a integração entre o Lean Manufacturing e o Seis Sigma e como ambas as metodologias podem beneficiar uma a outra e, com isso, obter-se o resultado final nas organizações, começaremos com um panorama geral dos pontos fortes de cada uma das metodologias. Assim, com relação ao Seis Sigma, é possível elencar o uso de métodos estruturados para o alcance de metas – como é o caso do próprio método DMAIC, visto e largamente utilizado – ou, ainda, o DMADV.

Outro ponto forte com relação ao Seis Sigma é o fato de contemplar o uso de ferramentas estatísticas que facilitarão especialmente a resolução de problemas de maior complexidade. Além disso, busca-se diminuir a variabilidade, os custos e os defeitos, contando-se com a seleção de projetos diretamente relacionados às metas estratégicas da organização. Outros pontos importantes são: o foco na melhoria de produtos e não somente dos processos; a capacidade de mensurar de forma direta o possível retorno financeiro; a obtenção de uma outra infraestrutura (formada por patrocinadores, Black Belts etc.), o que, muitas vezes, contará ainda com o envolvimento de todas as pessoas da empresa. Ademais, o Seis Sigma poderá levar a um incentivo para novas contratações devido às diferentes demandas, seja acerca de pessoal qualificado e/ou da realização de treinamentos, ou então com relação ao processo de consolidação da cultura Seis Sigma.

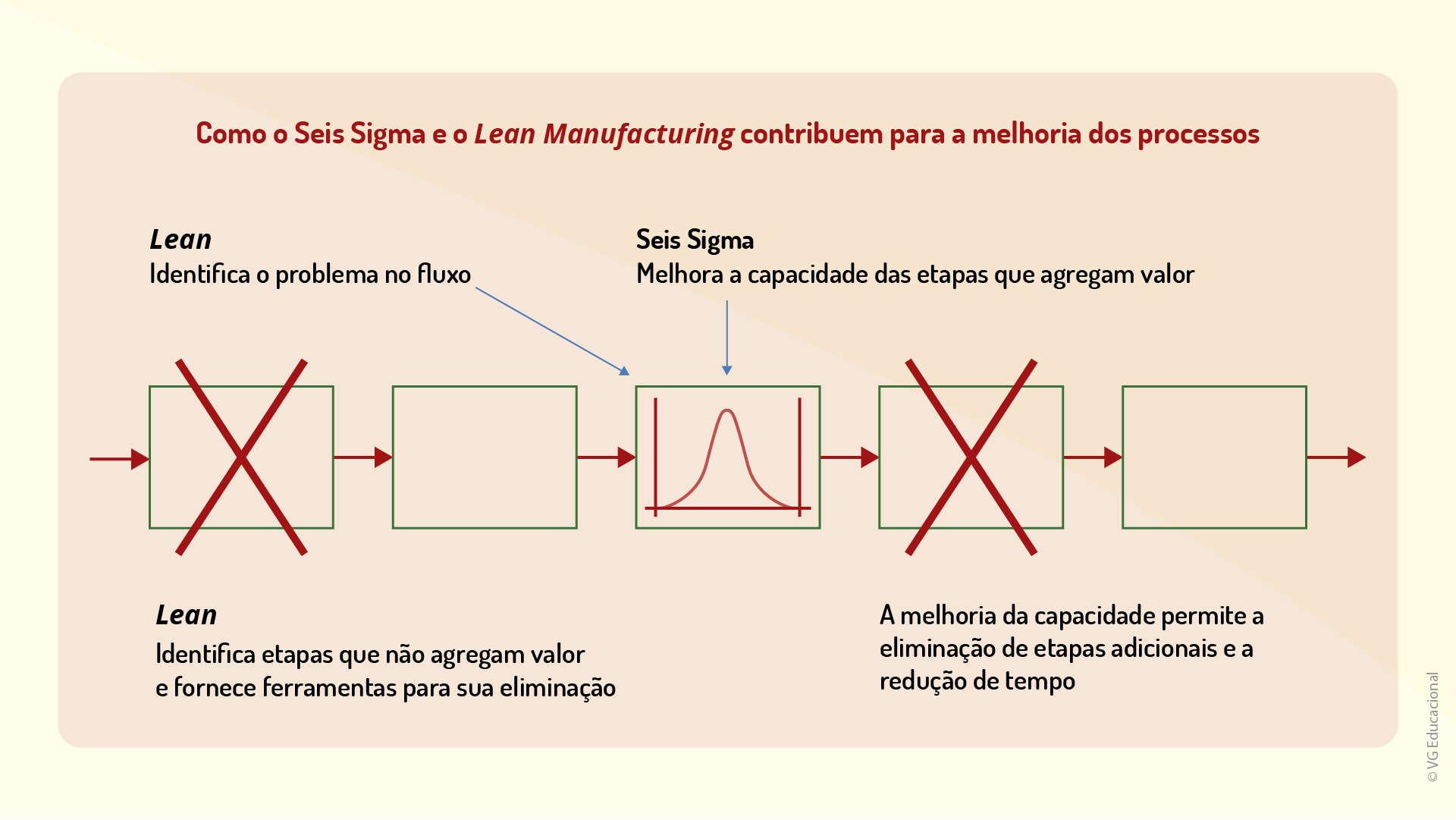

Para entender como funciona, na prática, a melhoria de processos promovida por ambas as metodologias, Lean e Seis Sigma, considere o esquema de resumo a seguir. Visto que na maior parte dos casos as metodologias poderão ser empregadas de forma integrada, é fundamental compreender como essa integração ocorre.

Em suma, as ferramentas do Lean serão geralmente responsáveis pela identificação de etapas que não agregarão valor ao processo, além de serem possivelmente necessárias à sua eliminação e à identificação dos problemas relacionados ao fluxo. Por outro lado, o Seis Sigma permitirá, diretamente, melhorias nas capacidades das etapas de agregação de valor à organização. Agora, observe o seguinte quadro que elucida as principais diferenças entre as ferramentas, com um resumo geral.

Quadro 4.4 - Comparativo entre o Lean Manufacturing e o Seis Sigma

Fonte: Elaborado pela autora.

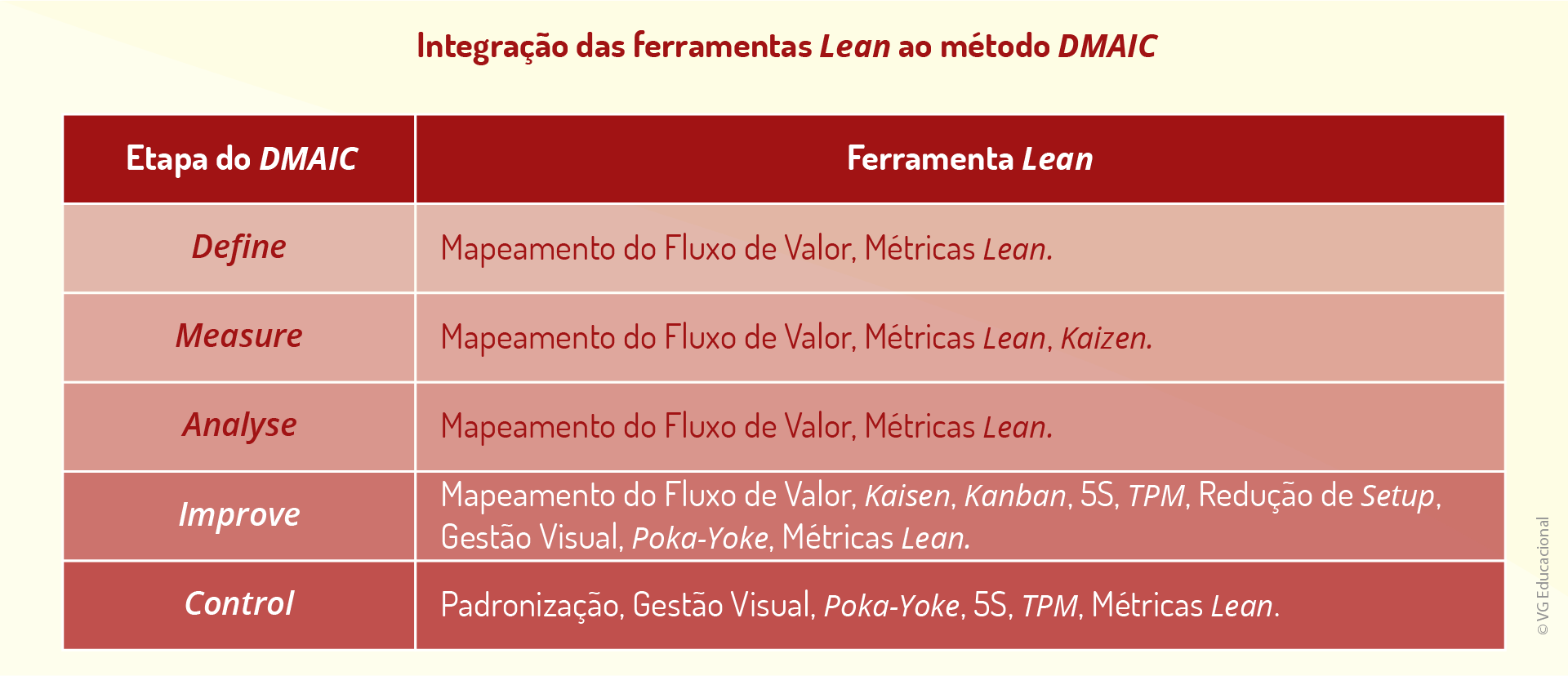

Por último, nesta parte veremos como pode ser feita a integração das ferramentas Lean, na prática, utilizando o método DMAIC.

Reforça-se que o Kaizen pode ser usado para resolver problemas tanto de escopo restrito quanto de baixa complexidade, que sejam identificados a qualquer momento pelo método DMAIC. A ferramenta Mapeamento do Fluxo de Valor também poderá ser empregada na identificação de potenciais projetos Lean e Seis Sigma (WERKEMA, 2012).

Como já levantado ao longo do estudo acerca do Lean Manufacturing, os princípios do Lean Thinking englobam, na prática nas organizações, diversos pontos genéricos, conforme previsto pelo próprio Lean Institute Brasil, tanto no processo de estruturação quanto na possível reestruturação da metodologia.

Assim, com base nisso, assinale a alternativa que apresenta corretamente algum desses princípios.

Geração de valor.

Incorreta. Normalmente, o que se faz é especificar o valor, tratando-se do que é valorizado pelo cliente nessa etapa inicial de análise. Define-se então o que é o valor e pode-se prosseguir para as demais etapas.

Especificação de valor.

Correta. O processo de especificação de valor é o passo inicial nesse tipo de abordagem e envolverá, basicamente, compreender as principais necessidades estabelecidas pelo cliente.

Criação do fluxo de valor.

Incorreta. O que se faz, nesse caso, em um segundo momento, é identificar o fluxo de valor. Levando a passos como o dissecamento da cadeia produtiva e a separação dos processos em alguns tipos distintos.

Criação do fluxo de caixa.

Incorreta. Como mencionado, tem-se num segundo momento a identificação do fluxo de valor. Levando a passos como o dissecamento da cadeia produtiva e separação dos processos em alguns tipos distintos.

Finalização de fluxos contínuos.

Incorreta. O que se faz, nesses casos, em um terceiro momento, é criar fluxos contínuos para gerar fluidez aos processos e às atividades que restarem na análise a esse ponto do processo.

Nessa parte, veremos diversos exemplos práticos do uso da ferramenta, inclusive com detalhes mais específicos, ao redor do mundo e de empresas e organizações brasileiras que também utilizam a mesma metodologia.

O início do Seis Sigma, marcado pela premiação da Motorola, em 1988, com o Prêmio Nacional da Qualidade Malcolm Baldrige, a metodologia passou a ser utilizada com mais interesse por empresas como a Honeywell, Kodak, entre outras. Além disso, com relação ao uso em multinacionais, há evidências, como é o caso da Fastcard, verificado na ocasião de análise, de que o crescimento do desempenho do negócio é mais dependente de fatores comportamentais. Por esse motivo, nessa organização muito provavelmente as pessoas sejam o componente que mais compromete o sucesso da implementação do programa, e não a falta de metodologia eficiente para analisar dados de processo (SANTOS; MARTINS, 2010). Lembrando que se trata de uma análise provavelmente válida em nível nacional e internacional, visto que a organização em questão está presente no Brasil.

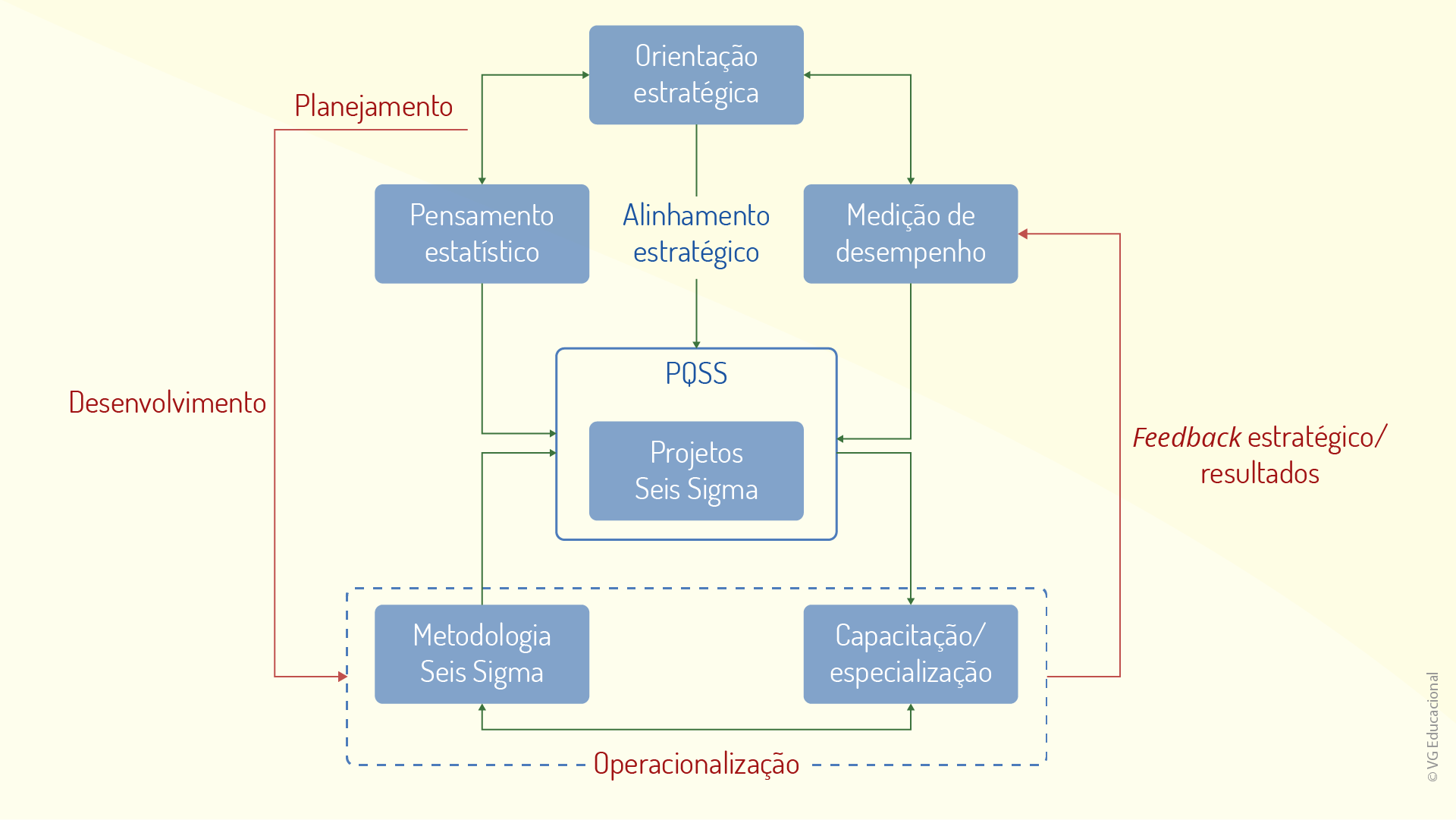

A figura a seguir, por outro lado, traz um importante esquema para a utilização prática do Seis Sigma em qualquer organização, mostrando um modelo de referência a ser utilizado pelas organizações e empresas interessadas, proposto em 2008 por Santos e Martins.

O modelo fornece um direcionamento acerca de possíveis requisitos, que poderão ser primordiais para que a organização possa estruturar ou mesmo reestruturar a implementação do programa Seis Sigma. A estrutura representada destaca a orientação e o alinhamento estratégico; a medição e o gerenciamento do desempenho dessa organização; e a necessidade do uso de estatística, por meio do pensamento estatístico. Além disso, contempla a capacitação e a especialização das pessoas envolvidas e a implementação e o gerenciamento dos projetos, estando estes no modelo como fatores essenciais para estruturar ou até mesmo reestruturar o processo de implantação do Seis Sigma. Ademais, o esquema apresentado ilustra a estrutura do modelo, de modo que o programa Seis Sigma deve ser e é considerado um programa amplo, capaz de expressar o modo e também o plano traçado pela organização, para atingir seus objetivos estratégicos e operacionais, destinados à melhoria da qualidade e ao aumento do seu potencial competitivo. Uma dessas possibilidades é permeada pela maior satisfação dos clientes dessa organização (SANTOS; MARTINS, 2008).

Por último, ressaltam-se as evidências mais recentes, como é o caso do uso do método PDCA em conjunto com o método DMAIC, para a promoção de melhorias para uma empresa de móveis. Isso evidencia ainda mais a difusão dos métodos não só entre setores, mas entre pequenas, médias e grandes empresas dos diversos ramos.

Existem autores que evidenciam modelos para referência de como poderá ser estruturado o Seis Sigma nas mais diversas organizações e empresas, trazendo algumas observações práticas e genéricas. Fique por dentro do assunto acessando o link disponível em: https://www.scielo.br/scielo.php?pid=s0104-530x2008000100006&script=sci_arttext. Acesso em: 20 nov. 2020.

Por último, na unidade, é trazida uma visão geral dos programas de treinamento voltados para as estratégias Seis Sigma, para entender mais ainda como estas funcionam na prática, abordando-se diretamente certos pontos importantes do processo de estruturação.

Pensando na construção de um novo modelo integrando Lean e Seis Sigma, deve-se considerar, conforme diversos autores apontam, alguns fatores principais para análise: o modelo estar focado em processos, mas aproveitando as vantagens do Lean e do Seis Sigma simultaneamente; a existência de equilíbrio entre a complexidade e sua sustentabilidade; e a estruturação do modelo acerca do problema real.

Acerca desse processo de integração na prática, demonstrando como muitas vezes o Seis Sigma é usado, é correto afirmar que:

nesse tipo de integração, o Lean será capaz de modificar a filosofia da estrutura.

Incorreta. O que o Lean faz, na verdade, é reforçar a priorização pelo uso de um modelo estruturado no processo de integração com a metodologia Seis Sigma.

dentro da integração, o Lean é capaz de fornecer o direcionamento estratégico para melhoria.

Correta. Ao reforçar a filosofia de estrutura do modelo, o Lean, na prática, permitirá, em conjunto, um direcionamento estratégico para possíveis melhorias no processo.

no processo de integração, o Seis Sigma é responsável por orientar a dinâmica geral do sistema.

Incorreta. Na integração Lean Manufacturing e Seis Sigma, o Lean é que será o responsável por direcionar a dinâmica geral do sistema em análise.

para a identificação de pontos críticos, utiliza-se o Seis Sigma no foco para as melhorias.

Incorreta. O Seis Sigma é de fato utilizado na prática, na integração, para o foco nas melhorias necessárias. Entretanto, isso é feito após o processo de identificação dos pontos críticos.

após analisar a integração, embora haja vantagens, conclui-se que o Seis Sigma é preferencial.

Incorreta. O uso do Lean Manufacturing e do Seis Sigma de forma integrada, mostra ainda mais que essas metodologias são complementares entre si e trazem resultados de maneira conjunta.

Ao longo da realização dos treinamentos, tem-se a formação dos profissionais já listados (Quadro 4.1), com diversas funções para o processo de estruturação do Seis Sigma e uma possível reestruturação, por exemplo. Além disso, devem ser trabalhados os pontos mais fortes, como apresentado na figura a seguir.

Além disso, a estrutura hierárquica é prevista no Seis Sigma. Porém, esta, como abordado no treinamento, não é necessariamente uma hierarquia a que estamos acostumados. Assim, não é necessário que o(a) profissional passe por todos os níveis hierárquicos até chegar ao máximo, pois, geralmente, os treinamentos vão sendo incorporados uns aos outros, de forma complementar, não havendo uma sequência obrigatória. Ressalta-se também que as restrições são estabelecidas de forma diferente, por conta dessas particularidades.

Especialmente nesta última etapa, os conhecimentos adquiridos são colocados em prática e há, geralmente, maior interligação com a realidade do(a) profissional que está fazendo o treinamento, bem como de possíveis companheiros(as) de equipe.

Como você pôde ver ao longo de seu estudo até o momento, a distribuição normal será utilizada como base para o desenvolvimento de um gráfico de controle. Esse uso é justificado pela base para o controle de processos. Com relação aos gráficos de controle, é correto afirmar que:

Normalmente, os gráficos de controle utilizam três desvios padrão com relação à média, e intervalo de confiança de 93,73%.

Correta. Como proposto por Shewhart, em 1931, o valor de três desvios padrão a mais ou a menos com relação à média é efetivo para boa parte das análises práticas. Além disso, o intervalo de confiança correspondente é de 93,73%.

Normalmente, os gráficos de controle utilizam um desvio padrão com relação à média, e intervalo de confiança de 6,27%.

Incorreta. Normalmente, são utilizados três desvios padrão, propostos por Shewhart e utilizados até hoje. Além disso, 6,27% representa, no intervalo de confiança normalmente adotado, a chance de erro.

O LSC corresponde ao limiar superior de correlação, ao passo que o LIC é o inferior de correlação.

Incorreta. Em um gráfico de controle (carta de controle), as medidas de limiares de controle são representadas por LSC e LIC, representando o limite superior e o inferior, respectivamente.

A média em um gráfico de controle representa a quantidade de erros médios do sistema de controle analisado.

Incorreta. Na verdade, refere-se à média dos dados amostrados. No gráfico de controle, é a linha central para traçá-lo, junto com os limiares de controle utilizados para a carta.

As causas comuns associadas a um gráfico de controle normalmente representarão problemas inerentes, que surgem de forma previsível.

Incorreta. Um problema decorrente de causas comuns, obtidas a partir de um gráfico de controle, será geralmente de origem aleatória, além de normalmente ser inerente ao processo.

Nome do livro: Gestão de processos e técnicas de produção enxuta

Autor: Marcos Ronaldo Albertin e Heráclito Lopes Jaguaribe Pontes.

Editora: Intersaberes.

ISBN: 9788544303559.

Comentário: Por meio desse livro, é possível o(a) aluno(a) obter mais informações acerca tanto do método PDCA quanto de outros elementos essenciais da produção enxuta e da própria contextualização da gestão de processos. Assim, em caso de dúvidas e para complementar o conhecimento, sugere-se ao(a) aluno(a) buscar essas informações.