Nas atividades industriais modernas, nos mais variados segmentos, ainda se acredita que a realização de um produto ou serviço com valor agregado no mercado basta para se constituir uma empresa de excelência e competitiva. Em outras palavras, crê-se que uma mudança inovadora na organização ocorra em resposta a uma mudança ou inovação técnica e tecnológica introduzida com sucesso no mercado, podendo ter enormes impactos no desempenho da organização, além de melhorar consideravelmente a qualidade e eficiência do trabalho, promover o fluxo e troca de informações e fortalecer a capacidade da organização de aprender e usar novos conhecimentos e tecnologias.

Para o bom direcionamento de todas as dimensões empresariais associadas com o projeto de produtos e serviços, devem ser direcionados todos os elementos que compõem de forma ampla e sistêmica o controle do produto, tais quais: o controle e o dimensionamento dos seus estoques intermediários e finais, o processo sistêmico de planejamento e controle da cadeia de suprimentos e o processo de planejamento das necessidades de materiais. Todos estes elementos são ferramentas fundamentais dentro do processo de eficiência operacional.

Para que a gestão e a execução de um projeto de produtos e serviços possuam garantias de sucesso, é importante ter clareza sobre o que é um projeto e suas peculiaridades tanto na abordagem quanto na gestão. Embora existam muitas definições de projeto que poderiam ser dadas, aqui, três são selecionadas, as quais são complementares, de modo a se fazer uma análise mais profunda:

Perceba que, apesar de existirem diferentes definições, a essência delas é a mesma, englobando foco na qualidade, custo e prazo de atendimento.

Nas definições fornecidas, verifica-se que aparecem elementos que podem ser destacados como elementos básicos de todo o projeto:

Uma vez que a definição de um projeto esteja clara, é necessário perguntar-se para que serve o projeto ou quais objetivos são perseguidos em sua realização. Para responder a essas perguntas, pode-se dizer que um projeto responde basicamente a quatro objetivos, alguns deles refletidos nas definições de projeto fornecidas, descritos a seguir.

Quadro 3.1 - Objetivos gerais dos projetos

Fonte: Elaborado pelo autor.

Dentro da fase de projetos, é interessante que façamos a reunião de todas as informações sobre as peças que vamos precisar. Em uma fase inicial, não existe a necessidade de ser muito preciso, ao menos até que o processo de concepção do projeto esteja totalmente concluído, mas não se deve criar uma lista de materiais somente após a concepção do projeto estar pronta.

A lista de materiais ou BOM (Bill Of Materials) que compõe um determinado projeto é a base do sistema de dados utilizada em um sistema de produção e no controle dos estoques.

Seus objetivos principais são:

Segundo Slack, Chambers e Johnston (2010), o programa mestre de produção ou MPS (do inglês Master Production Schedule) dirige o restante do processo de planejamento de necessidades de materiais (MRP), executando os cálculos para determinar a quantidade e o momento das necessidades de montagens, subconjuntos e materiais, de modo a atender ao programa.

A American Production and Inventory Control Society (APICS) é uma associação para gestão da cadeia de suprimentos e fornecedora líder de programas de pesquisa, educação e certificação que tem por objetivo a excelência, inovação e melhoria da cadeia de suprimentos. Essa entidade definiu várias listas de materiais (BOM) em estruturas de subconjuntos, peças intermediárias, matérias-primas básicas e itens comprados já prontos que são utilizados na montagem de vários tipos de bens de consumo, clarificando as relações de precedência e as quantidades de cada componente necessário. Este processo facilita toda a gestão da cadeia de suprimentos de vários produtos e facilita o processo de gestão ambiental e de impacto energético de todos estes componentes.

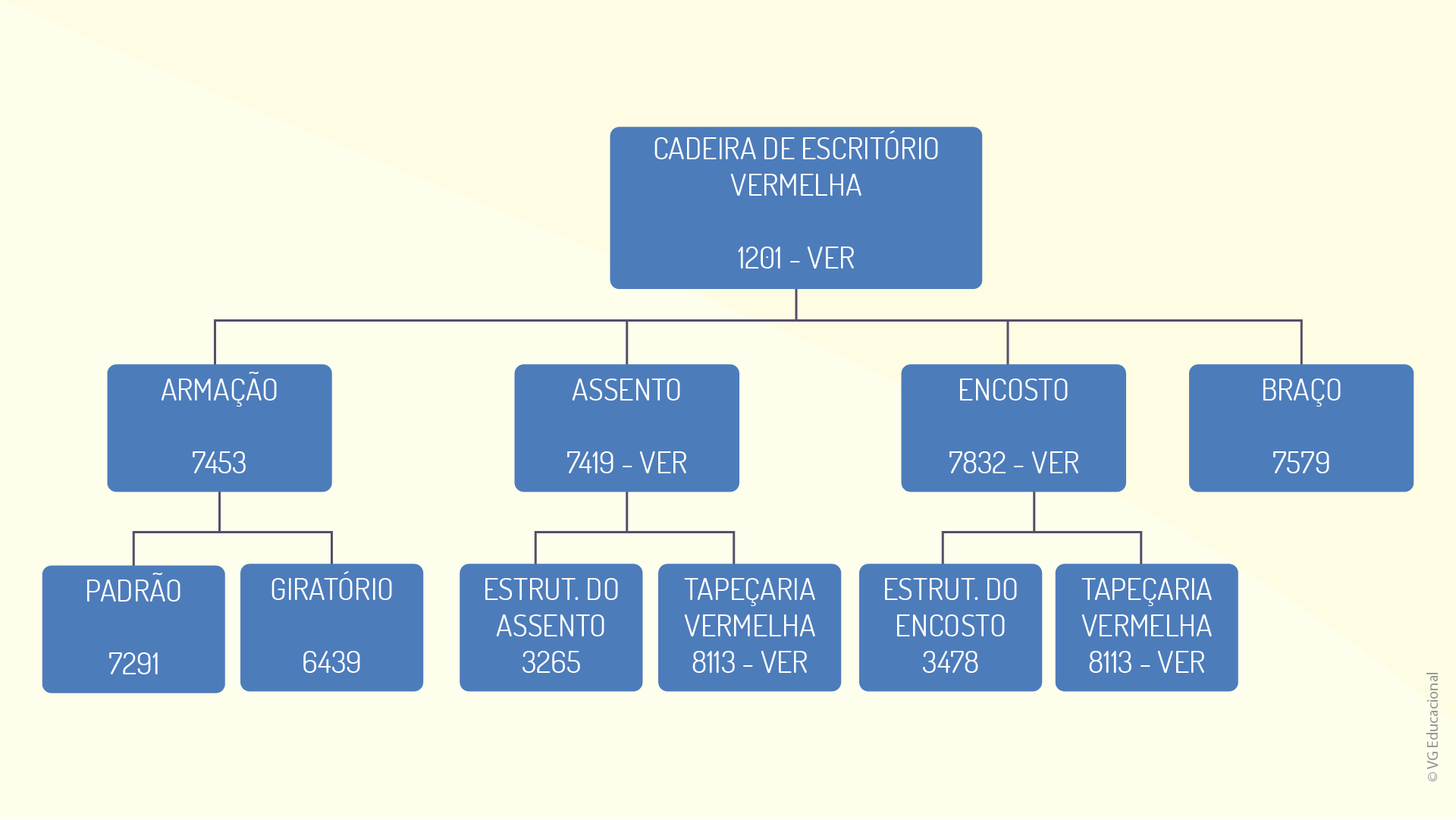

Também chamada de estrutura de produtos, a lista de materiais trata, a princípio, de todas as informações básicas para a área de planejamento de recursos materiais e de produção, afinal, é nessa lista que são indicados os dados de produtos. Esses dados, que são gerados pela engenharia de desenvolvimento de produtos, são utilizados por todas as áreas envolvidas com a produção do produto, tais como manufatura, logística, compras, controladoria, entre outras. A figura a seguir nos mostra uma estrutura de produtos genérica para a fabricação de uma cadeira.

Conforme citado acima, perceba que a figura mostra parte da lista de materiais de uma cadeira vermelha. Perceba a que estrutura mostra a hierarquia das peças que compõem o produto e os sequenciamentos de submontagens a que esses itens obedecem, ao longo de seus vários estágios de montagem na manufatura, desde o recebimento dos itens básicos e de mais baixo nível hierárquico, como as estruturas do assento, até o estágio de produto acabado. A acuracidade dessa lista de materiais em termos de quantidade e qualidade de produtos utilizados é fundamental para se reduzir a probabilidade de fracasso da implantação ou manutenção do processo produtivo contínuo de um determinado produto em um sistema produtivo.

Mesmo que a confiabilidade desses sistemas esteja vinculada ao nível de qualidade dos dados que eles entregam, muitas empresas não criam um ambiente de valorização e busca de precisão dessas informações, perdendo grandes oportunidades de melhoria da competitividade em seu modelo de negócios.

Nesse mesmo sentido, a lista de materiais é também uma ferramenta de planejamento e controle de produção que gera integração entre as mais diversas áreas de uma organização, já que seus dados são compartilhados por grande parte dos setores da empresa. Assim, dependendo da abordagem da gestão do BOM, as informações contidas em uma lista de materiais podem ser sólidas ou de pouca confiabilidade. Se sólidas, tornam-se ferramentas estratégicas que auxiliam no processo de tomada de decisão; se não, acabam tornando-se dados burocráticos e de pouco valor agregado ao sistema produtivo de uma organização.

Com isso, como as listas de materiais são informações indispensáveis, já que listam todos os itens necessários para a produção de um produto, além de suas inter-relações, se os processos internos de uma empresa estão lidando com informações de baixa qualidade e acuracidade, os resultados atingidos por esses sistemas também se comprometerão. A baixa qualidade dos dados básicos de uma BOM resulta em baixo índice de sucesso nos resultados alcançados por esses processos e, consequentemente, um aumento nos custos operacionais que geram uma queda das margens de contribuição. Afinal, em um mercado cada dia mais competitivo, existe uma linha tênue entre sucesso e fracasso de uma operação, que, muitas vezes, pode estar na otimização de estoque e em não parar uma produção por falta de materiais. Esse equilíbrio só se consegue com uma grande precisão e manutenção da acurácia das estruturas de produto.

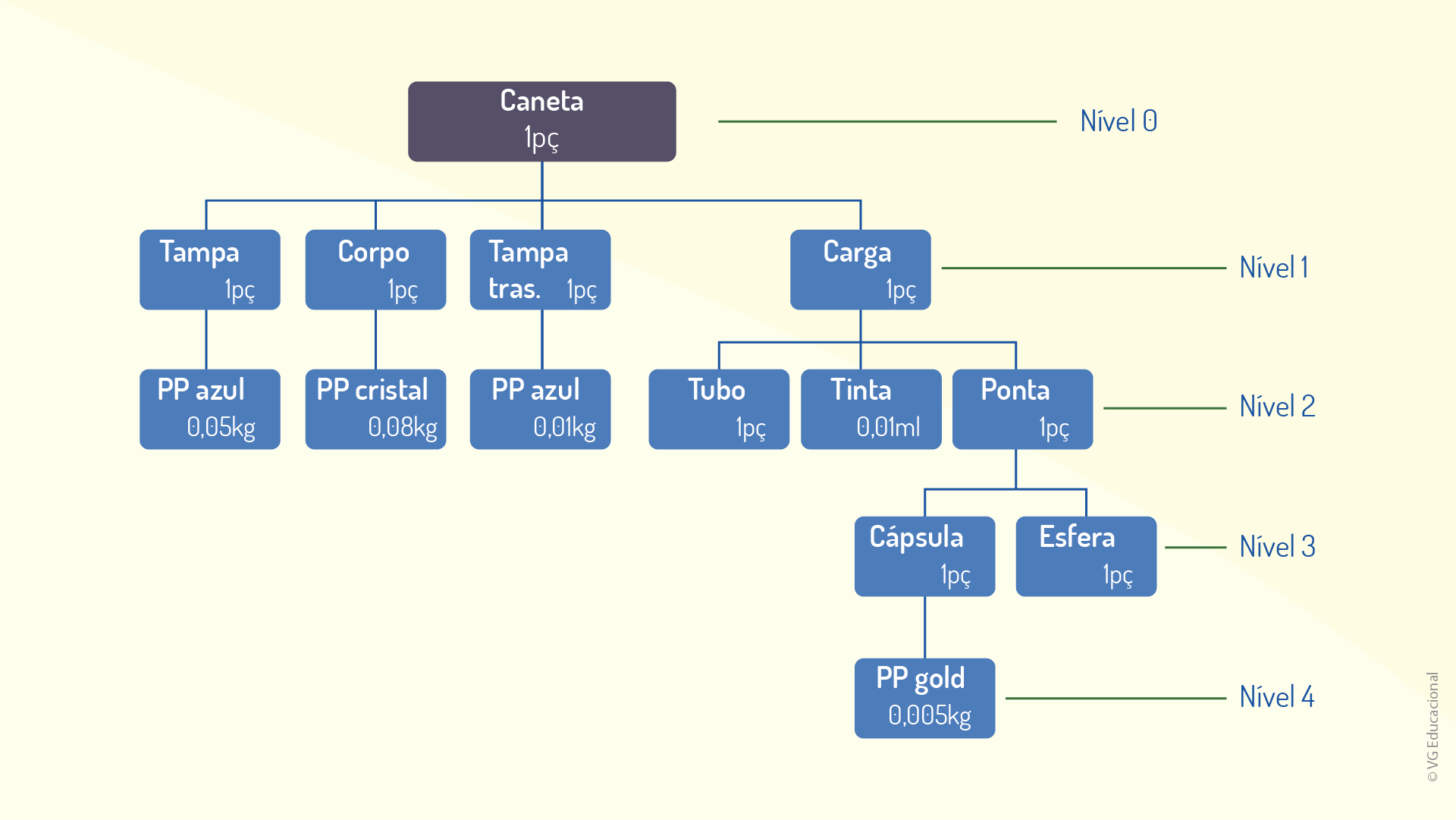

Além dos dados básicos da BOM e que já foram citados, dentro do setor produtivo podem ser geradas listas de materiais específicas para atender às funções de gerenciamento da produção. Como exemplo, temos, na Figura 3.3, a seguir, a estrutura analítica de uma caneta esferográfica em que são mostrados como uma caneta e seus subitens devem ser fabricados/montados. Fica claro que alguns componentes juntos formam outros e que depois de estruturados configuram o bem de consumo final. Em um ambiente industrial onde devemos fazer o adequado planejamento dos recursos materiais, cada submontagem é chamada de nível estrutural. A caneta (produto final) é considerada um elemento de nível zero. Desse nível zero, desdobram-se os materiais e subconjuntos que configuram o nível um, com a separação de cada componente que compõe a caneta, a assim por diante, nível a nível, até não ser mais possível desmontar nada, quando se alcançam os componentes fundamentais, como as matérias-primas de injeção dos plásticos e os materiais plásticos chamados de PP - polipropilenos (PP Gold e PP azul, a tinta e outros itens).

A partir dessa estrutura analítica, desdobram-se algumas listas de materiais auxiliares, como as de manufatura, que especificam as sequências de operações de produção ou roteiros para se chegar ao produto final, passando por cada montagem intermediária que utilizará os materiais necessários para cada operação. Com base nas estruturas analíticas, em algumas situações, delas são derivadas listas de materiais de planejamento. Estas apresentam itens que não existem fisicamente – os chamados “itens fantasmas” –, os quais são adicionados para adequar as necessidades de outros departamentos (como cadastros que não podem ser controlados ou estoques) e não são fabricados nem comprados, mas utilizados para composição dos demais produtos que utilizam conjuntos comuns que aparecem em diversas estruturas de produto. Esses itens fantasmas nos BOMs correspondem a subconjuntos que não são estocados antes de serem usados na operação de produção seguinte.

As atividades de projetos de produtos e serviços exigem a utilização de métodos que facilitem o direcionamento do projeto dentro do ambiente fabril e possibilitem a efetiva otimização do processo e o atendimento das exigências técnicas e competitivas impostas pelo mercado. Considerando as atividades associadas a projetos de produtos e serviços, assinale a alternativa correta.

Devido ao fato de as equipes de projeto estarem separadas das estratégias das empresas e dos seus objetivos, não faz muita diferença que os profissionais de projetos da empresa possuam o propósito de constante aprimoramento das técnicas de projeto e planejamento.

Incorreta. Os sistemas de projetos e seus controles não estão separados das estratégias das empresas e dos seus propósitos, e esta junção ocorre por necessidade técnica e de competitividade no mercado.

Os projetos devem ser executados cada vez mais de forma rápida, precisa e com custos de transformação mais baixos, exigindo dos profissionais de engenharia conhecimentos técnicos mais profundos e um comportamento de busca constante do melhoramento do relacionamento com os clientes e fornecedores.

Correta. A execução de projetos mais rápidos e precisos e que pretendam atender cada vez mais às expectativas dos clientes são fatores chaves na busca da competitividade e uma necessidade para manter-se competitivo nos mercados.

O controle de todos os aspectos do projeto, como o gerenciamento da lista de materiais, a programação de pessoal e o desenvolvimento de fornecedores e clientes, faz parte da definição dos processos individualizados somente entre alguns setores da empresa.

Incorreta. Na prática, os projetos nas empresas não são individualizados, e sim interacionais, e ocorrem entre todos os setores da empresa, impactando de forma transversal praticamente todos os setores da organização.

A implementação de um sistema de controle de projetos se torna, portanto, imprescindível na busca de resultados superiores no processo de produção, os quais são focados exclusivamente nos chamados ambientes industriais, nos quais essa atividade evoluiu independentemente da engenharia.

Incorreta. A atividade de projetos evoluiu em conjunto com a atividade de fábrica dentro das organizações industriais, porém não é exclusiva desta, sendo que os projetos podem ser direcionados dentro da área comercial, por exemplo.

Os sistemas de projetos evoluíram de forma acentuada, ajudando no processo de viabilizar a continuidade da empresa, sendo que, de forma geral, esta evolução se deu concentrada, deixando outras áreas da empresa defasadas em termos de métodos e processos.

Incorreta. Na prática, os sistemas de projetos tiveram grande evolução e esta evolução foi acompanhada pelas outras atividades das empresas que evoluem em conjunto dentro das organizações industriais, sendo atividades interdependentes.

Estoque pode ser definido e associado com qualquer tipo de acúmulo ou de armazenamento de recursos materiais em um sistema de transformação produtiva ou de serviços. Muitas vezes, o termo inventário de materiais também é utilizado para descrever qualquer recurso de transformação, seja ele de entrada de processo ou produto final. Normalmente, em ambientes industriais, o termo estoque refere-se apenas a recursos transformados, como em uma empresa de manufatura que manterá estoques de materiais em um escritório de contabilidade com seus cálculos de impostos realizados e prestes a enviar para os clientes e em um banco que oferece um serviço inovador que provoca interesse de clientes e que manterá estoques de clientes até conseguir atender a todos. Observe que, quando os clientes estão sendo processados, normalmente nos referimos aos estoques como filas de clientes. Contudo, este tópico tratará particularmente de estoques ou inventários de materiais.

De acordo com seus fluxos ao longo dos sistemas produtivos, os materiais sofrem transformações que alteram suas características. Na prática, isso gera vários pontos de estoque ao longo de sua jornada, desde a captação da matéria-prima bruta, passando pelos estoques intermediários (chamados WIP – Working in Process), até a fase de preparação para a expedição dos produtos finais.

Os sistemas produtivos, de modo geral, apresentam gargalos ou restrições. Estas restrições podem atrasar e até mesmo causar paradas em linhas produtivas e nas fábricas em geral. Existem alternativas objetivando eliminar as restrições dos sistemas, no entanto, sempre existirão gargalos nos sistemas produtivos, já que a solução de um gargalo sempre nos direciona a outros gargalos, embora sempre com um efeito menor e maior ganho de produtividade a cada gargalo eliminado. Na sua opinião, esses gargalos influenciam de forma direta e indireta nos níveis de estoque em um sistema produtivo?

Segundo Chiavenato (2014), não importa o que está sendo armazenado ou onde esse estoque está posicionado na operação, ele estará lá porque há uma diferença no tempo ou na taxa entre oferta e demanda. Se o fornecimento de qualquer item ocorre exatamente quando ele é exigido, o item nunca será armazenado. Portanto, se uma operação puder corresponder às taxas de oferta e demanda, ela também conseguirá reduzir seus níveis de estoque. Todavia, trata-se de uma tarefa extremamente complexa, principalmente em grandes organizações, em que centenas de milhares de componentes são, em algum momento, estocados. Para isso, os itens devem ser classificados de acordo com sua importância no processo produtivo, e sistemas computacionais de controle de estoque devem ser implementados com o intuito de minimizar os volumes de risco para níveis aceitáveis.

Os estoques podem possuir efeitos positivos e negativos nas operações, dependendo do contexto da sua utilização. Desse modo, devem ser controlados e gerenciados de forma bem assertiva. Dentro das operações, são motivos para a formação ou o surgimento dos estoques (BOWERSOX et al., 2013):

Os sistemas computadorizados que controlam os processos internos e externos da empresa geram listas de matérias-primas, peças e subconjuntos para o agente de logística abastecer as linhas de produção com o material necessário àquela produção programada. Esse processo baseia-se no plano mestre de produção (MPS) e utiliza os dados inseridos nas listas de peças ou de materiais (BOM – Bill Of Materials) pela engenharia de desenvolvimento de produtos.

Quando a área produtiva conclui a fabricação de um bem de consumo, realiza-se a chamada operação de entrada nos sistemas que informam os volumes de produtos embalados, deixando-os à disposição para a área de vendas realizar seu faturamento. Esse processo informatizado de entrada de dados nos sistemas, o qual formaliza a quantidade de materiais produzidos, é denominado, no ambiente industrial, reporte de produção ou relatório de produção. Enquanto isso não acontece, o sistema não autoriza que os bens de consumo sejam faturados.

Quando o reporte de produção é introduzido no sistema, dispara-se o gatilho para: produtos embalados e disponíveis à área de vendas; necessidade de baixa de peças; e matérias-primas necessárias para a fabricação dos próximos lotes. São os WIP (work in process) que definem de forma efetiva as novas necessidades do almoxarifado. Portanto, a precisão das informações das estruturas de produto é fundamental para que as baixas automáticas dos estoques ocorram de forma sincronizada e sem risco de falta de abastecimento ou de excesso desnecessário de itens estocados.

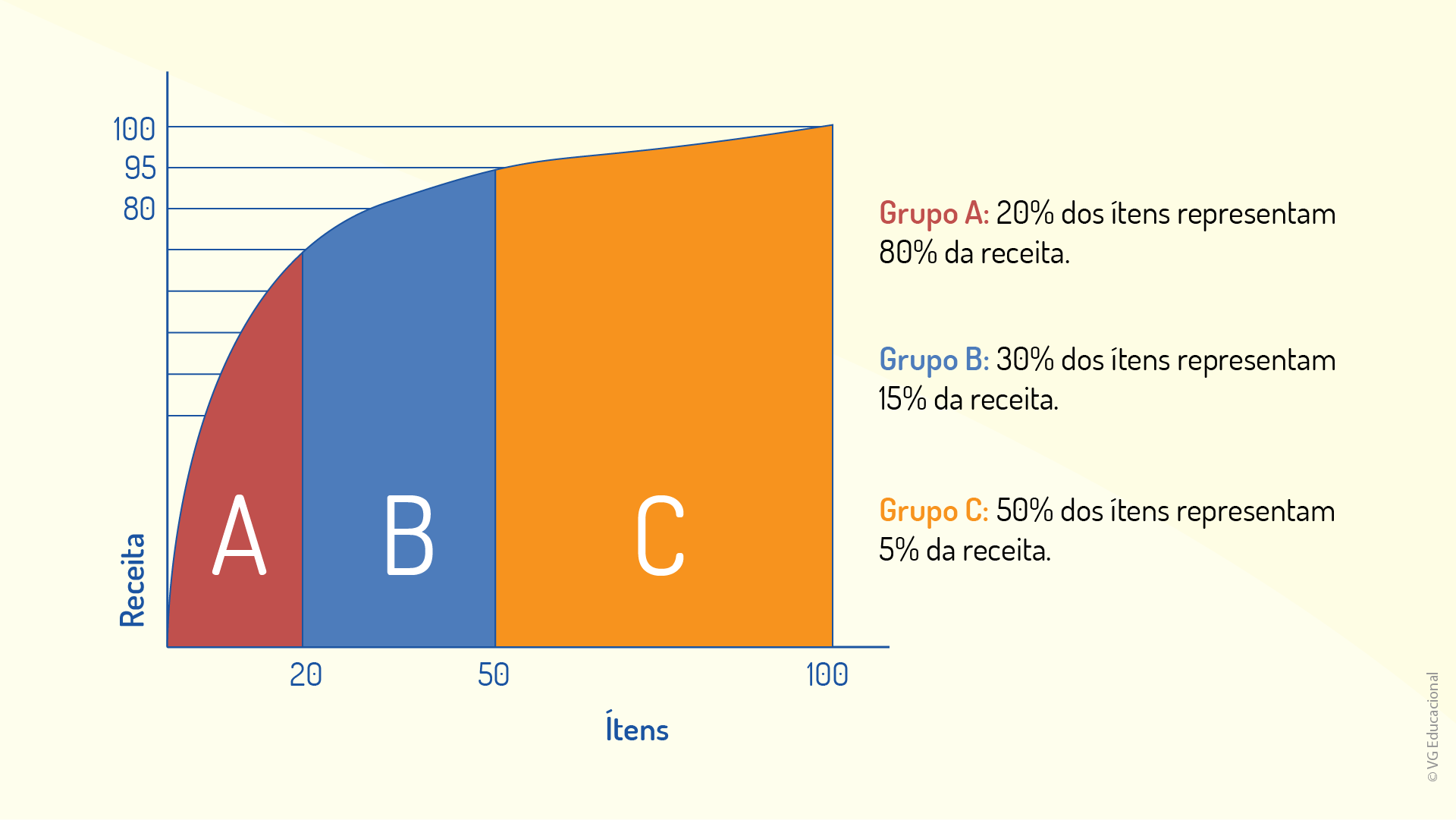

De forma geral, os estoques podem ser controlados por meio da formulação das curvas de estoque. As curvas de controle de estoque são métodos matemáticos e gráficos utilizados para viabilizar uma gestão mais simplificada dos estoques. Um dos modelos de controle e de curvas mais utilizados é a curva tipo ABC de estoque – um método bastante usado no gerenciamento de estoques operacionais e que tem por objetivo classificar, organizar e agrupar os diferentes componentes e itens, de acordo com sua importância estratégica para o desempenho da matriz do negócio. Ao utilizar uma Curva ABC, devemos criar uma curva de distribuição estatística forçada de seus itens, seguindo uma regra geral, conforme demonstrado a seguir.

A categoria A representa 20% dos produtos que têm o maior valor agregado e que podem representar 80% da receita ou do valor agregado. A categoria B representa 30% dos produtos que têm o valor agregado abaixo de A e que podem representar 15% da receita ou do valor agregado. A categoria C representa 50% dos produtos (o restante dos produtos) e que podem representar 5% da receita ou do valor agregado. A figura a seguir nos mostra um exemplo típico de Curva ABC.

Conhecida, também, como Curva 80-20, o método da Curva ABC é centrado em uma Curva de Pareto, do teorema do economista Vilfredo Pareto. Esse pesquisador fez um estudo, no século XIX, sobre riqueza e renda social e observou que 20% do total da população têm 80% da riqueza do país – o que nos explica os valores utilizados na parte A da curva mostrada anteriormente. É possível utilizar diversos métodos empíricos e matemáticos para calcular o valor agregado de cada um dos produtos e especificar as porcentagens do corte entre A/B/C; eles podem diferir de empresa para empresa, conforme as políticas de estoque de cada uma delas. Esse método pode ser usado tanto para MP – Matéria-prima quanto para PA – Produto Acabado. Geralmente, usam-se as seguintes estratégias de classificação:

De maneira geral, o método da Curva ABC apresenta as seguintes vantagens:

A Curva ABC é uma ferramenta fácil de ser aplicada. Seus benefícios podem estar associados não apenas à redução de custos, mas também à compra e ao bom direcionamento do manuseio de materiais e insumos, auxiliando a evitar desperdícios (de tempo e de materiais). Ou seja, é uma ferramenta que pode permitir o aumento da produtividade da empresa.

Dentro de uma organização empresarial, a presença dos estoques pode causar os mais variados tipos de impactos, podendo afetar a qualidade, a disponibilidade, a confiabilidade do fornecimento, a flexibilidade de escolha e o custo. Níveis significativos de estoques podem ser mantidos por uma série de razões sensatas e pragmáticas, mas também devem ser rigorosamente controlados por outras razões igualmente importantes para a organização. Nos tópicos a seguir, destacamos os principais tipos de estoques existentes nas organizações.

As áreas de controle de produção devem buscar de forma constante o equilíbrio operacional da empresa, sendo que outros departamentos devem se envolver nesse planejamento, como o departamento financeiro, o de compras e o de vendas, todos se comprometendo com a busca pelo menor e mais seguro estoque em todas as fases de negociação. Além disso, nem sempre o estoque de matéria-prima fica no almoxarifado da empresa, podendo ser recebido dos fornecedores e distribuídos ao longo dos pontos de uso à espera do momento preciso de utilização.

O número de itens de matéria-prima presentes nos estoques de uma empresa é sempre muito grande, podendo chegar a centenas de milhares. Para esse controle, os itens são classificados com um código e uma descrição, de acordo com o padrão da empresa, normalmente por meio de um sistema de codificação. Esse sistema, geralmente, consiste em um código de uma dimensão, composto por uma sequência de números e um código de barras ou códigos bidimensionais, os chamados “QR code”, amplamente utilizados no varejo por serem capturados automaticamente por meio de um leitor óptico.

Como exemplo, podemos imaginar um veículo automotor mecânico constituído por várias peças plásticas. Para a injeção das peças, são usados granulados poliméricos plásticos (pellets) que definem a composição química e a cor do elemento e podem ser classificados como matéria-prima, sendo fornecidos diretamente por uma usina. Depois que a peça é injetada, ela é movimentada pela empresa até o ponto de montagem final, como um material em processo (WIP). Depois dessa montagem final, até a chegada na inspeção final e na expedição, o carro ainda é um conjunto de materiais em processo. Após a inspeção final, o veículo começa a ser denominado produto final ou acabado. Ainda considerando uma montadora de veículos, dentro do grupo dos materiais em processo, podemos encontrar também os mais variados insumos montados no produto final que não sofreram nenhum tipo de transformação interna, tais como parafusos, cabos ou pneus, e que circulam ao longo do sistema produtivo da empresa.

À medida que vários produtos são produzidos, utilizando os mesmos recursos da empresa, estoques de produtos acabados vão se formando para ajustar as janelas de tempo de produção e as quantidades disponíveis a serem vendidas, que precisam durar até o novo lote ser realizado, ou em casos de demandas sazonais, para abastecer o mercado. Os produtos acabados são denominados mercadorias quando já foram vendidos, expedidos e já estão em uma transportadora, distribuidora ou loja.

Os materiais de manutenção são aqueles que são adquiridos pela empresa, destinados à manutenção de máquinas, dispositivos e equipamentos industriais em geral, sendo muitas vezes chamados de materiais MRO (manutenção, reparos e operações). Como exemplo de materiais de manutenção, é possível citar rolamentos de máquinas, correias, fusíveis, lâmpadas, fios, interruptores etc. Dependendo da situação, o estoque desse tipo de material pode atingir valores expressivos, exigindo atenção especial dos responsáveis pela sua aquisição e guarda.

Além dos materiais de manutenção, podemos elencar os materiais destinados ao funcionamento, dia a dia, de escritórios (como lápis, canetas, papel e cartuchos de tinta de impressão), destinados à segurança (como os equipamentos de proteção individual, ou EPIs) ou utilizados na limpeza (como detergentes, alvejantes e vassouras). O estoque geral da empresa envolve todos esses estoques citados e, quanto mais próximo da fase de produto acabado, maior liquidez esse estoque terá, pois poderá ser vendido.

Nas operações produtivas, os materiais precisam ser estocados e armazenados, com o objetivo de garantir a integração entre a cadeia de suprimentos, a produção, a distribuição e os clientes. A estratégia de estocagem correta é uma forma de incrementar a lucratividade e a margem operacional líquida de uma empresa, além de melhorar a eficiência de sua estratégia logística e da cadeia de suprimentos (MARTINS; ALT, 2001). Essa estratégia e seus desdobramentos fazem parte das funções da área de administração de materiais e estoques, que se ocupa das atividades de estocagem de materiais e armazenagem. De acordo com Novaes (2004), o principal fator que compõe a soma de atividades logísticas é a armazenagem e o manuseio de mercadorias. Para o mesmo autor, os custos logísticos de uma empresa podem absorver até 40% dos custos totais. Dessa maneira, a armazenagem está envolvida diretamente nos custos operacionais da empresa, envolvendo questões como localização, modelos e políticas de estocagem, dimensionamento de área, arranjo físico, projetos infraestruturais de recebimento e despacho de produtos, configuração do armazém etc.

O entendimento do que é controle de estoques e uma melhor compreensão de como os conceitos de planejamento de estoques e de seus termos técnicos são aplicados na área industrial podem ser um diferencial na busca da melhoria contínua, além de serem considerados um diferencial competitivo. Nesse sentido e considerando as definições aplicadas ao setor de estoques, assinale a alternativa correta.

A manutenção de estoques pode ser considerada uma atividade operacional e pode estar associada ao aumento da produtividade operacional.

Incorreta. A manutenção de estoques pode ser considerada uma atividade operacional, porém, em geral, está associada à diminuição da produtividade operacional, pois os estoques impactam, em geral, negativamente nos indicadores.

A manutenção de estoques de processos evidencia a possibilidade de manter o processo funcionando e pode mostrar a condição de determinado equipamento.

Incorreta. Na prática, a definição mostrada nesta alternativa está associada à existência de gargalos operacionais que podem prejudicar o desempenho do processo produtivo, pois restringem o fluxo operacional dentro da fábrica.

A atividade de estocagem está sempre associada a manter instalações, máquinas ou equipamentos em aceitáveis níveis operacionais.

Incorreta. A atividade de estocagem pode estar, sim, associada a manter instalações, máquinas ou equipamentos em aceitáveis níveis operacionais, mas quando existem gargalos operacionais.

O processo de estocagem pode estar associado ao aumento de perdas operacionais e diminuição da produtividade.

Correta. O processo de estocagem, em geral, está associado aos piores resultados de indicadores operacionais de produtividade e aumentos de perdas, pois os estoques impactam, em geral, negativamente nos indicadores.

Estocar é sempre bom pois objetiva corrigir falhas de projetos industriais e da cadeia de suprimentos existentes em elementos e ativos industriais.

Incorreta. Na prática, a prática de estocagem associada à garantia de existência de matéria-prima para a produção pode ser utilizada para corrigir falhas de projetos industriais e da cadeia de suprimentos existentes em elementos e ativos industriais.

A Supply Chain Management (SCM) ou, na tradução do termo para o português, Gestão da Cadeia de Suprimentos, trata-se de uma gestão de visão global de todos os elos de uma rede logística de matéria-prima e suprimentos direcionada para a eficiência efetiva dos processos e de seus resultados. Suas práticas envolvem múltiplas áreas e direcionam para um processo de maior integração com os clientes e demais elos da rede.

O conceito de SCM é associado à gestão e planejamento da cadeia de suprimentos. Na prática, diz respeito a uma gestão e a um planejamento focados e alinhados na ligação efetiva entre clientes e fornecedores. Conforme definição da Associação de Gerenciamento de Operações (APICS – The Association for Operations Management), a cadeia de suprimentos pode ser definida como: “[...] um conjunto de processos que envolvem fornecedores-clientes e que interligam várias empresas desde a fonte inicial da matéria-prima até o ponto de consumo do produto final ou produto acabado” (APICS, on-line).

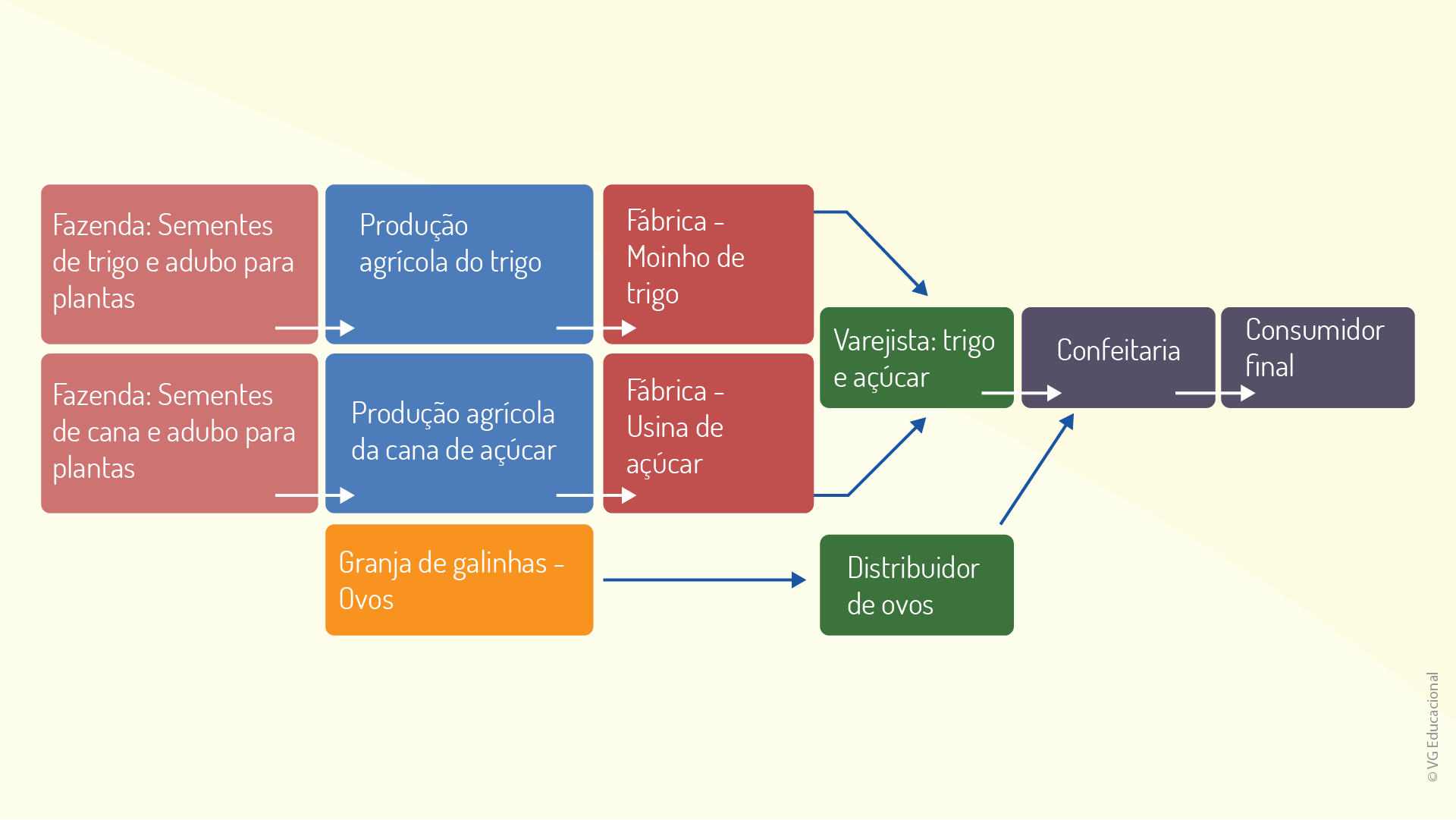

Podemos considerar como exemplo prático todos os ingredientes utilizados para a confecção de bolos e doces em uma padaria existente em sua cidade. Vamos pensar em três ingredientes básicos para a confecção dos bolos: açúcar, trigo e ovos. Agora, vamos imaginar as etapas e pensar em todos os integrantes da cadeia de suprimentos que são necessários para o fornecimento desses três ingredientes. Imagine, por exemplo, a importância de cada ingrediente no processo de fabricação para que o bolo seja vendido com qualidade e custo competitivos. Observe a figura a seguir.

Pelo fluxo mostrado na figura, percebe-se que, para se fazer a gestão da cadeia de suprimentos, devemos direcionar vários tipos de planejamentos associados à disponibilidade de componentes, gestão de fluxos de matérias-primas e produtos acabados, fluxos de informações e fluxos financeiros da operação envolvida.

Perceba que, na produção do bolo, utilizando-se dos três ingredientes citados, existe um processo de produção (fazer o bolo) que transforma matérias-primas em produtos (bolos) e que agregam efetivamente valor à operação. Existem fluxos de produtos, de informação e financeiro em sentidos diretos e inversos dentro da operação, objetivando atender às demandas de mercado da confeitaria artesanal. De forma óbvia, tudo isso deve ser muito bem planejado. É importante citar que a existência da cadeia de suprimentos independe de se fazer ou não a sua gestão, pois, normalmente, as empresas têm várias cadeias de suprimentos, que normalmente estão associadas a cada um dos seus produtos ou serviços fornecidos (PIRES, 2011).

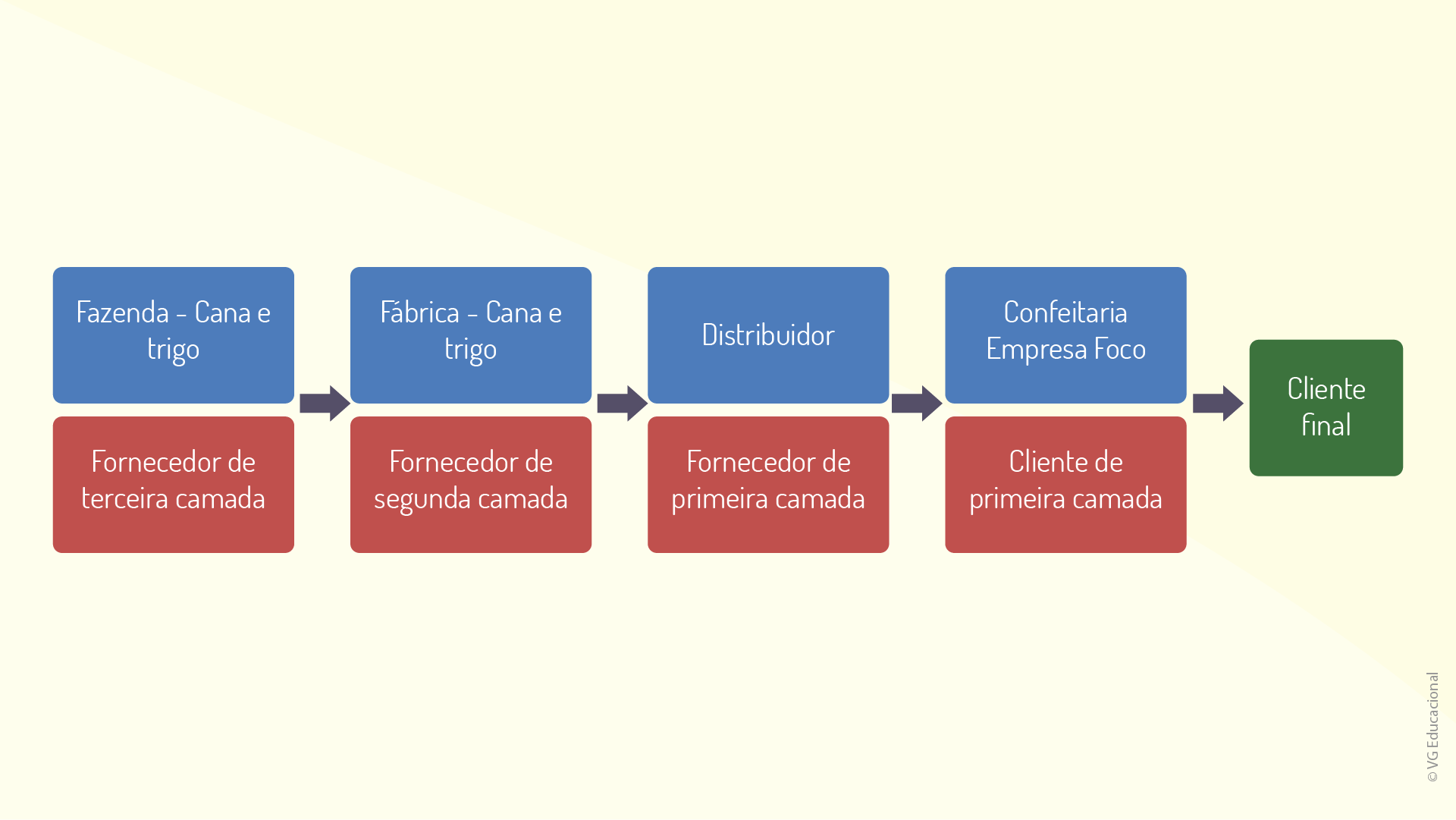

Basicamente, conforme observamos, a cadeia de suprimentos se responsabiliza pelos fluxos de materiais, informações e financeiro de um determinado produto ou serviço, desde seu processo originador até o consumidor final. A cadeia de suprimentos é composta por vários integrantes, sendo o mais importante aquele integrante que agrega maior valor ao produto. Geralmente, trata-se do integrante que produz o produto final para o consumidor, que, no exemplo citado, seria a confeitaria artesanal. Objetivamente, a cadeia de suprimentos é orientada no sentido de suportar as atividades do integrante da cadeia que é mais importante – chamada de empresa foco (confeitaria artesanal). Observe a figura a seguir.

Perceba que, no exemplo citado, temos uma rede de funcionamento de várias atividades e funções que deve ser gerida em cadeia sincronizada de funcionamento. É importante destacar que a SCM não tem o mesmo conceito de logística integrada. Como dentro das empresas existe ainda muita confusão com relação às diferentes funções logísticas e da SCM, a seguir, você verá uma diferenciação conceitual, objetivando facilitar sua compreensão.

Logística: trata-se de um conjunto de várias atividades que têm por objetivo coordenar e controlar fluxos de materiais e de informações dentro das várias fases dos processos: compras, estocagem, movimentação, distribuição e transporte.

É importante destacar que existem casos em que o produto não foi vendido e tornou-se obsoleto, necessitando também ser devolvido ao fabricante para ser reciclado ou reaproveitado. Nesse caso, deve existir um acordo prévio ou um contrato especificando tal prática entre as partes. Ao observar os vários conceitos trabalhados, percebemos que os relacionados à SCM são muito mais abrangentes que o conceito de logística integrada (CHOPRA; MEINDL, 2011).

Quando tratamos dos benefícios associados à SCM, existem várias possibilidades destacáveis que podemos direcionar; entre essas, as mais importantes são, de acordo com Dias (2006):

Ao observar alguns dos benefícios obtidos, percebe-se claramente o foco na eficiência da cadeia, e, por isso, a SCM tem recebido o nome de Efficient Consumer Response (ECR) – Resposta Eficiente ao Consumidor. Seu maior objetivo e benefício, na prática, é aumentar o lucro operacional ao longo da cadeia, o que pode se traduzir na redução do custo do produto para o cliente final da cadeia de suprimentos, que geralmente é o consumidor (LAMBERT, 2008).

Quando pensamos na gestão da cadeia de suprimentos e em seus fatores, devemos sempre associá-los ao processo de demanda, para que tenhamos informações claras a respeito das necessidades dos clientes e de como vamos direcionar a cadeia para termos respostas mais eficientes. Com base no exposto, são destacados, a seguir, dois fatores que podem afetar a boa gestão da cadeia de suprimentos.

Existem várias técnicas que podem ser utilizadas para auxiliar a gestão dos estoques dentro da cadeia de suprimentos. Entre essas técnicas, podemos citar: Just in Time (JIT), kanban, redução do tempo de produção, redução do ciclo de pedido, utilização do Lote Econômico de Compras (LEC) e Material Requirement Planning (MRP).

Agora, realizaremos um aprofundamento a respeito dos objetivos efetivos que são direcionados a partir do momento que existe uma decisão estratégica na empresa para gerenciar efetivamente a sua cadeia de suprimentos. Temos que entender como podemos agregar valor dentro da cadeia de suprimentos e tornar as cadeias de suprimentos efetivamente sustentáveis em termos econômicos e ambientais.

Com relação aos resultados, o que se espera com a boa gestão da cadeia de suprimentos é a redução de custos, cumprimento dos prazos de atendimento aos clientes e melhoria no nível de satisfação dos clientes. A seguir, vamos explorar cada um deles.

Quando tratamos do tema redução de custos, falamos de um assunto extremamente estratégico atualmente. Apesar da gestão da cadeia de suprimentos parecer simples, na prática, trata-se de uma operação de alta complexidade. Segundo Neunann, Arnosti e Antunes (2002), na SCM, a busca por redução de custos deve ser feita ao mesmo tempo que a busca pela melhoria da qualidade do serviço aos clientes. Segundo os mesmos autores, buscar esses dois objetivos concomitantemente elimina antigos paradigmas entre custos e qualidade de serviços e crenças, nos quais melhores níveis de serviço ao cliente implicam necessariamente em maiores custos.

O que permite, efetivamente, a redução de custos e a melhoria dos níveis de serviço ao cliente é um conjunto de características e ações que pode direcionar a operação para a excelência, entre elas:

Além de foco na redução de custos e nos procedimentos e atividades da organização, a gestão deve se concentrar na relação entre os temas citados e o mundo que a rodeia. Esse conjunto de temas forma uma cadeia de valor que engloba as entidades, sejam elas internas ou externas, que interagem com o estado da organização. É sobre esses aspectos que uma gestão eficiente deve incidir.

Conforme destacam Fleury, Wanke e Figueiredo (2000), o que parece claro é que o conceito de SCM chegou para ficar. Os extraordinários resultados obtidos pelas empresas que já conseguiram implantá-lo com sucesso são uma garantia de que esse não é apenas um modismo gerencial. De modo geral, a satisfação e a experiência do cliente são o novo campo de batalha para as empresas diante de seus concorrentes. Está cada vez mais em alta a busca pela excelência no atendimento e na satisfação dos consumidores, que estão cada vez mais exigentes. Na maioria das vezes, os clientes afirmam que ser bem atendido é mais importante do que o preço ou a qualidade dos produtos. É de grande importância evoluir e melhorar o negócio com bastante frequência para que ele se mantenha competitivo e sempre bem adaptado às necessidades dos clientes. Leia, no link indicado a seguir, um material muito interessante sobre este tema: https://www.cairu.br/riccairu/pdf/artigos/2/10_QUALIDADE_ATEND_CLIENTE.pdf. Acesso em: 30 nov. 2020.

Os prazos de entrega podem ser definidos como o tempo que as transportadoras demoram para entregar as mercadorias ao cliente final, sendo essa é uma visão macro e operacional do que é o prazo de entrega. O cumprimento dos prazos é elemento fundamental para a garantia de satisfação dos clientes, além de trazer impactos econômicos positivos para a organização. Cumprir prazos evita custos de armazenamento desnecessários, devolução de mercadorias e certos tipos de retrabalhos. É necessário sempre focar nas premissas básicas da cadeia de suprimentos, que são: entrega do produto certo, no tempo acordado, no local combinado, de modo correto e pelo menor custo possível.

E quais seriam os fatores que poderiam influenciar positiva ou negativamente no cumprimento dos prazos e na satisfação efetiva dos clientes? Apresentamos, a seguir, os três itens básicos de resposta.

Desse modo, concluímos que o desenvolvimento de cumprimento de prazos trata-se de um processo e de uma ferramenta estratégica que fazem parte das atividades da cadeia de suprimentos. Cumprir prazos significa, então, ter boa imagem de marca e pode ser uma garantia de futuros negócios.

A definição mais simples e fácil de satisfação dos clientes é o sentimento de prazer ou de desapontamento que se espera da comparação do desempenho esperado pelo produto (ou resultado) em relação às expectativas da pessoa. Ou seja, o cliente fica satisfeito quando adquire certo produto ou serviço, e a sensação positiva de satisfação aparece após o cliente comparar o produto com suas próprias expectativas (KOTLER; KELLER, 2012). A importância de o cliente estar satisfeito com seus produtos e serviços é parte realmente fundamental do seu negócio, pois pode ser seu principal diferencial competitivo em um mercado com inúmeros concorrentes, já que um cliente satisfeito pode ser uma das melhores propagandas de uma marca e um multiplicador de seus esforços de comunicação quando recomenda seus produtos e serviços para amigos e conhecidos.

O processo de planejamento da cadeia de suprimentos é uma atividade estruturada da empresa, integrada às demais atividades, que fornece soluções buscando maximizar os resultados e deve estar voltada para a gestão e a solução dos problemas operacionais, de modo que a empresa aumente sua competitividade no mercado. Nesse sentido e considerando os assuntos estudados a respeito do processo de planejamento da cadeia de suprimentos, assinale a alternativa correta.

Uma das vantagens do planejamento da cadeia de suprimentos é um maior controle para atividades complexas, com visão mais clara de todos os processos envolvidos e dos seus impactos sistêmicos.

Correta. Em processos complexos e atividades complicadas, a supervisão dos serviços costuma ser mais difícil e o planejamento da cadeia de suprimentos pode ajudar muito nesta gestão.

Uma das vantagens do planejamento da cadeia de suprimentos é que o desenvolvimento de especialistas que entendem dos processos e dos equipamentos com a profundidade necessária demanda tempo.

Incorreta. Uma das desvantagens do planejamento da cadeia de suprimentos é que o desenvolvimento de especialistas que entendem dos processos e dos equipamentos com a profundidade necessária demanda tempo.

O processo de planejamento da cadeia de suprimentos não colabora na eficiência global devido à menor flexibilização do processo de alocação da mão de obra dentro da planta, cujos colaboradores acabam desenvolvendo maiores habilidades.

Incorreta. A eficiência global gerada pelo maior planejamento da cadeia de suprimentos é direcionada pela maior flexibilidade na alocação da mão de obra em vários locais da planta, sendo que os colaboradores acabam desenvolvendo maiores habilidades.

O processo de planejamento da cadeia de suprimentos executado de forma correta gera a necessidade de que o efetivo de produção e gestão seja bem menor.

Incorreta. O processo de planejamento da cadeia de suprimentos proporciona que as equipes sejam efetivamente menores e mais eficientes, gerando processos mais fluidos e menor quantidade de gargalos.

Com a atividade de planejamento da cadeia de suprimentos que funciona, a supervisão dos serviços costuma ser mais complicada devido às várias frentes de serviço, por vezes distantes umas das outras.

Incorreta. Com a atividade de planejamento da cadeia de suprimentos que funciona, a supervisão dos serviços costuma ser mais fácil, gerando processos mais fluidos e menor quantidade de gargalos.

O planejamento e o controle da produção incluem, especificamente, a programação de todo sistema produtivo, além das solicitações de materiais, do controle desses materiais, da previsão de montagem, do controle de chão de fábrica, dos indicadores de expedição, do controle de máquinas, equipamentos e dispositivos, da movimentação de materiais brutos e processados, da aprovação de ordens de serviço e do processo de embalagem e expedição. Para isso, atualmente, os engenheiros de produção usam muitos softwares de MRP para auxiliar todos esses processos que envolvem o controle de produção. A eficiência desta função é fundamental para o sucesso do sistema produtivo. Sem um sistema consolidado de planejamento e controle do processo, a manufatura seria transformada em um amontoado de atividades descoordenadas e desarticuladas.

Ao atender a essas necessidades, o MRP pode ser descrito como um método de rotina ou sistemática para planejar todos os itens e materiais necessários para se produzir um conjunto presente no programa mestre de produção. Assim, cada ordem do planejamento via MRP define, ao menos, a quantidade necessária, data, hora e local de utilização de cada peça. O programa mestre de produção desnuda a demanda a ser atingida, já isolada dos fatores externos. Isto é, define o que deveria ser produzido de fato. Por se tratar de uma estimativa, possui algumas incertezas de previsão. Assim sendo, o modelo MRP deve contemplar as possibilidades de alteração nas demandas previstas. A propósito, alguns sistemas atualmente rodam em tempo real, isto é, respondem a qualquer mudança na demanda e na quantidade de estoques. Alguns desses softwares de MRP fazem os cálculos, ao menos, uma vez por dia.

De modo geral, o MRP usa um algoritmo de programação regressiva que define datas de vencimento nas quais os pedidos devem ser concluídos para satisfazer os requisitos no próximo nível de lista de peças (BOM – Bill Of Materials). De modo prático, os sistemas produtivos que trabalham com produção em larga escala precisam de um controle eficiente das grandes quantidades de informações geradas por cada item criado na fase de projeto e incluído nas listas de peças de cada novo produto. Esses controles vão desde a determinação precisa das quantidades até as datas e horários de entrega dos itens.

Com a Revolução Industrial e, principalmente, no período pós Segunda Guerra, foram estudados e implementados conceitos de produção, como a subdivisão das atividades e a avaliação dos tempos e movimentos para cada posto de trabalho. Isso gerou inúmeras teorias relacionadas à padronização, layout, qualidade, entre outros. Porém, com relação à administração dos materiais, as grandes mudanças só começaram a acontecer com o advento da chamada Indústria 3.0, ou Terceira Revolução Industrial, que embarcou a informática nos sistemas produtivos. Nesse sentido, no início dos anos 1960, desenvolveram-se os primeiros BOMPs (Bill Of Materials Processors), sistemas que calculavam a quantidade de material para atender a uma linha de produção.

Poucos anos depois, a IBM, visando otimizar a venda de seus computadores, lança o PICS (Production Information and Control System). Já no início dos anos 1970, a própria IBN, mantendo sua política de gerar dependência das empresas por seus sistemas, apresenta o MRP (Materials Requirement Planning) presente em pacotes de softwares destinados ao planejamento da produção. O que era para ser apenas mais uma solução de software tornou-se uma filosofia, e o MRP consolidou-se como uma técnica que permite planejar as necessidades de matérias-primas que serão utilizadas na fabricação e montagem de um bem de consumo. Para realizar os cálculos de volume de itens e tempo para fornecimento, as empresas devem manter atualizados os bancos de dados, possibilitando a estratificação pelos atuais programas MRP.

Assim, pode-se entender o MRP como uma rotina de cálculo para o planejamento das demandas de materiais para uma linha de montagem ou um serviço destinado a sistemas produtivos com base em previsões de demanda e em níveis de estoque disponíveis. A cadência da produção é determinada a partir das informações dos sistemas que as disponibilizam em forma de ordens de compra e ordens de produção.

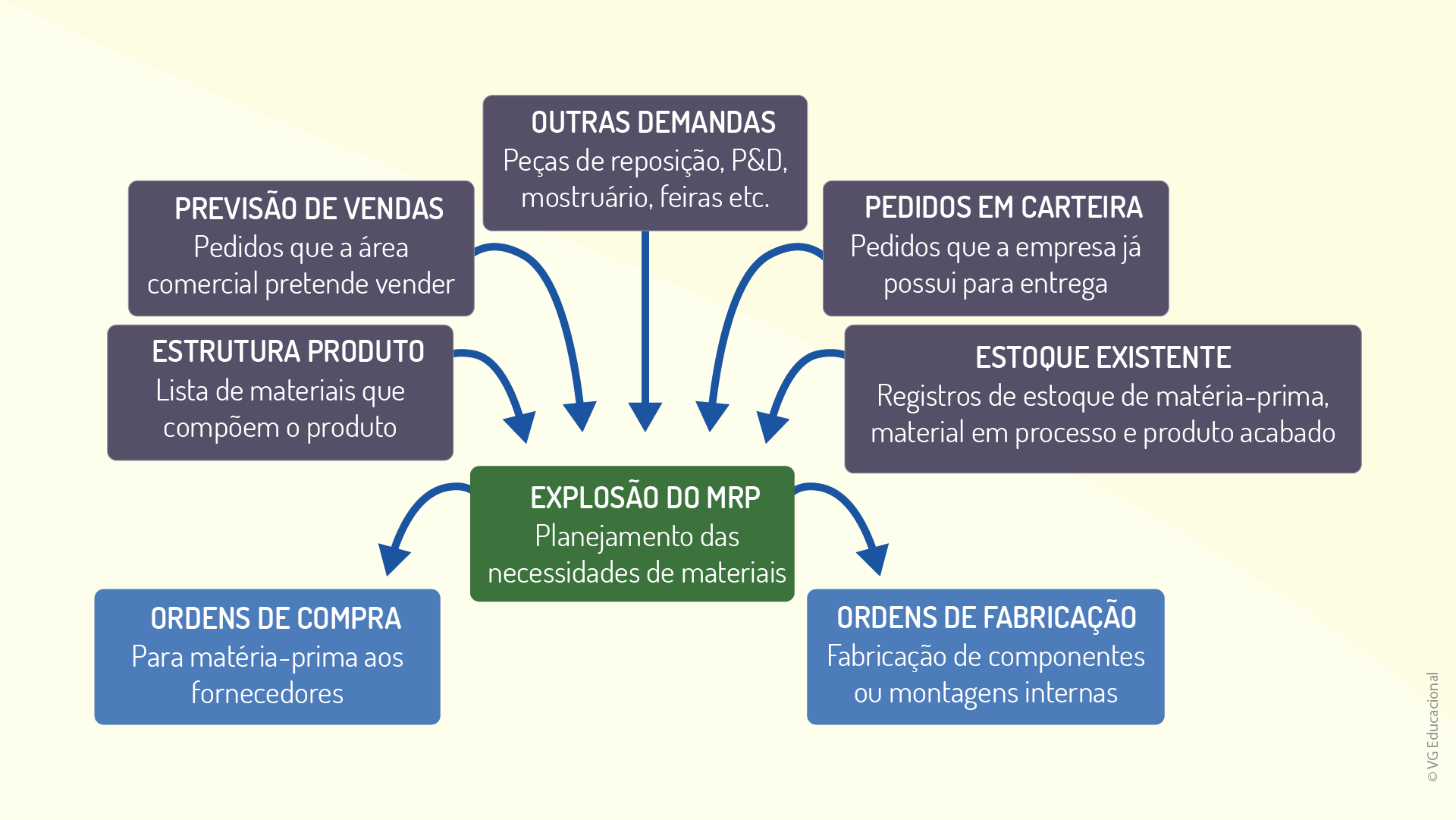

O projeto de um novo produto, como nas linhas automotivas, de eletrodomésticos, de cosméticos, de alimentos, entre outras, pode gerar estruturas de produtos com dezenas de níveis de montagem e, não é incomum, centenas de itens numa estrutura de produto final. Para controlar todos esses dados, os sistemas de MRP lidam com essas listas de materiais, esmiuçando os inter-relacionamentos dos itens e montagens parciais. Na figura a seguir, são mostradas as principais interfaces que alimentam o processo de planejamento do MRP.

Perceba que, no diagrama mostrado na Figura 3.10, os dados oriundos da lista de materiais fornecem ao MRP a base de informações dos itens das estruturas dos produtos, uma vez que ele reconhece quais componentes necessários já podem estar em estoque. Esse estoque pode ser de produtos embalados, estoques de pré-montagens ou estoques de materiais diretos de fornecedores.

Assim, deve-se iniciar pelo nível zero de cada lista, verificando quanto de estoque há disponível de cada produto, subconjuntos e itens isolados, para que se possa calcular as necessidades para atendimento das demandas. Logo, para que um sistema MRP funcione a contento, é fundamental que os registros de estoque estejam sempre atualizados.

Pegging é uma sistemática disponível para a maioria dos sistemas MRP que possibilita a verificação das entradas de determinada necessidade bruta de componentes específicos. Isso é útil quando se verifica que a produção sugerida por determinada ordem não pode ser realizada. O uso do método pegging possibilita traçar o caminho para o cálculo do MRP ao contrário, isto é, nível por nível, até encontrar qual ordem de produção foi responsável pela geração da necessidade. Esta ordem de produção pode, então, ser mudada de acordo com a nova conveniência do sistema produtivo. No artigo disponível neste link, você pode perceber vantagens associadas à utilização do MRP e do MRPII: https://www.inesul.edu.br/revista/arquivos/arq-idvol_45_1475010035.pdf. Acesso em: 30 nov. 2020.

Um sistema MRP é abastecido com as informações a respeito das datas e quantidades de produção, da política de lotes mínimos e máximos que varia de empresa para empresa, dos volumes de estoque de segurança que dependem das características de fornecimento de cada fornecedor e da base de clientes geradores das demandas. Por outro lado, com informações úteis de saída, os sistemas oferecem informações que dizem respeito ao plano diretor de produção, que é definido no nível diretivo, de acordo com o direcionamento estratégico de médio e longo prazos da companhia aos indicadores de performance e aos dados para aquisição de material.

Assim, o MRP pode ser usado em situações em que a utilização de materiais específicos ou itens comprados é altamente instável durante o ciclo normal de produção. Dessa forma, as informações de saída de um sistema MRP podem ser sintetizadas como:

Mesmo sendo um sistema adequado para calcular e otimizar as variações de estoque, diminuindo assim os custos, o MRP também pode gerar alguns efeitos colaterais que devem ser levados em conta pelas organizações antes de implementá-lo. Apesar de realmente facilitar o processo de compras, ele pode não ajudar na melhora dos custos de compras, visto que, principalmente, força a empresa a comprar quantidades menores, porém com mais frequência.

Assim, o estoque de segurança se torna menor do que o estoque médio habitual. Dessa forma, pode-se dizer que o MRP é um modelo de produção empurrada que elabora as ordens de produção e compras de materiais em função do programa mestre de produção, materiais e estoques. Outra abordagem de controle de recursos para manufatura que tem sido muito difundida nas organizações é o chamado manufacturing resource planning, que, em uma tradução direta, seria planejamento dos recursos de manufatura. Devido ao termo em inglês ter as mesmas iniciais do MRP (Materials Requirement Planning), algumas literaturas e pesquisadores começaram a chamar o MRP de MRP I. Suas bases são as respostas para as perguntas: o quê? Quanto? Quando?

Por conta disso, surge um termo muito recorrente nas organizações, que é o lead time. Trata-se, segundo Corrêa, Gianesi e Caon (2019), de um jargão mais usual, dentro do escopo do MRP, para denominar o que temos até agora chamado de "tempos de obtenção ou de ressuprimento". Com a sistemática utilizada pelo MRP, o conceito de lead time pode ser entendido como o tempo entre a abertura de uma ordem de compra ou de produção e o momento em que o dito material está disponível para utilização.

Quem trabalha no setor produtivo sabe que organização, controle e planejamento dos estoques e da compra dos materiais é, em geral, algo fundamental para o sucesso das suas atividades além de ser um diferencial bastante importante. Todas as empresas podem se beneficiar da organização, controle e planejamento dos estoques e das compras que podem gerar um sistema efetivo de MRP. Assim, considerando os conceitos estudados a respeito do MRP, assinale a alternativa correta.

O processo de organização, controle e planejamento de estoques gerado por um MRP pode causar o aumento de custos com retrabalho devido a problemas de qualidade de materiais em estoque.

Incorreta. No caso de organização, controle e planejamento de estoques, processo que pode ser proporcionado por um sistema de MRP, há reduções de custos com problemas de estoques.

Mediante o uso do processo de organização, controle e planejamento de estoques gerado pelo uso de um sistema de MRP, existe a possibilidade de diminuição da produtividade dos funcionários de uma empresa, já que eles ficam mais tempo parados.

Incorreta. Com o processo de organização, controle e planejamento de estoques pelo uso de um sistema de MRP, a produtividade dos funcionários aumenta, já que eles perdem menos tempo com estoques e movimentações desnecessárias.

O volume de materiais estocados numa indústria pode ser diminuído por meio da utilização de organização, controle e planejamento de estoques, processo que pode ser proporcionado por um sistema de MRP.

Correta. Um índice preocupante para toda a indústria é o do volume de materiais em estoque. Muitas vezes, esses estoques poderiam ser evitados com organização, controle e planejamento eficientes, e os sistemas de MRP ajudam muito nesta gestão.

O processo de organização, controle e planejamento de estoques por meio da utilização de sistemas MRP pode causar o aumento da produtividade e a diminuição da eficiência dos funcionários.

Incorreta. Com o processo de organização, controle e planejamento de estoques por meio da utilização de sistemas de MRP, a produtividade dos funcionários aumenta, já que eles perdem menos tempo com estoques e movimentações desnecessárias.

O processo de organização, controle e planejamento de estoques via MRP pode atrapalhar o processo de planejamento da produção, pois esses sistemas podem burocratizar os processos de trabalho.

Incorreta. O processo de organização, controle e planejamento de estoques via MRP pode proporcionar que as linhas de produção sigam seu programa com mais fidelidade.

Nome do livro: Sistemas de Informação Gerenciais

Editora: Prentice Hall - Edição: 7ª (2007).

Autor: Kenneth Laudon e Jane Laudon.

ISBN: 978-85-8065-266-0.

Comentário: Este livro proporcionará uma visão geral dos sistemas de informações nos quais são conceituados dados primários e secundários e exemplifica os sistemas disponíveis para gerenciar e obter dados, tais como sistemas MRP, ERPs e transferência eletrônica de dados.

Nome do livro: Sistemas, métodos & processos: administrando organizações por meio de processos de negócios

Editora: Atlas - Edição: 1ª (2003).

Autor: Tadeu Cruz.

ISBN-10: 8522493634.

Comentário: Trata-se de um bom livro que aborda de maneira clara e simples os elementos que compõem os mais atuais conceitos de produção e seus principais sistemas e métodos dentro de uma nova abordagem para análise, modelagem e gerenciamento de processos de negócio.

Nome do livro: Aprendendo a enxergar

Editora: Lean Institute Brasil - Edição: 1ª - 2012.

Autor: Mike Rother e John Shook.

ISBN: 8588874024.

Comentário: Uma boa leitura para os profissionais que desejam aprofundar-se nos conceitos básicos dos processos industriais e empresariais. Este livro contém informações sobre a história de uma empresa fictícia e mostra estratégias de como desenhar o mapa do estado atual que expõe a situação atual da empresa, ajuda a evidenciar oportunidades de melhoria e, finalmente, mostra como direcionar o mapeamento do estado futuro ou ideal, que é aonde a empresa deseja chegar.