No contexto dos processos administrativos da produção e da gestão de serviços em geral, uma organização é um conjunto de pessoas que, juntas, reúnem seus esforços e cooperam para alcançarem um determinado objetivo em comum. Os tipos de organizações (empresas do setor privado, associações e órgãos do Governo) podem ser agrupados de acordo com diferentes sistemas de classificação. Segundo o tipo de atividade exercida, as organizações podem ser: mercadológicas, contábeis, de gestão de pessoas, logísticas ou de produção.

As organizações podem pertencer a três setores principais: primário, secundário e terciário. Esse sistema de classificação é baseado na atividade econômica e considera os tipos de produtos produzidos, os recursos e os distintos estágios do ciclo produtivo percorridos por cada setor da economia.

O setor primário está relacionado com atividades de exploração de recursos naturais, para obtenção de matéria-prima para as indústrias. Fazem parte desse segmento a agricultura, a pecuária e o extrativismo, que, por sua vez, pode ser animal, vegetal ou mineral.

O setor secundário é composto por organizações responsáveis pelos processos de transformação das matérias-primas, para obtenção de bens de consumo. Alguns exemplos de segmentos da indústria de manufatura definidos pelo sistema de Classificação Nacional de Atividades Econômicas (CNAE) são:

A construção civil também é uma atividade que compõe esse setor.

O setor terciário é constituído por organizações envolvidas com a prestação de serviços para os consumidores e para os setores primário e secundário. Os serviços podem ser classificados de acordo com os tipos de atividades empresariais (bancos, escritórios de contabilidade, serviços de segurança e limpeza), comerciais (lojas de atacado e varejo), de infraestrutura (transporte, comunicação, energia elétrica, água, saneamento), sociais (hospitais), pessoais (restaurantes, cinema) ou de administração pública (educação, saúde).

Todos esses setores citados exigem direcionamentos administrativos e de planejamento que, de muitas formas, são padronizados, mas exigem conhecimentos específicos. No tópico a seguir, vamos explorar de forma mais aprofundada alguns detalhes associados a esse processo de administração.

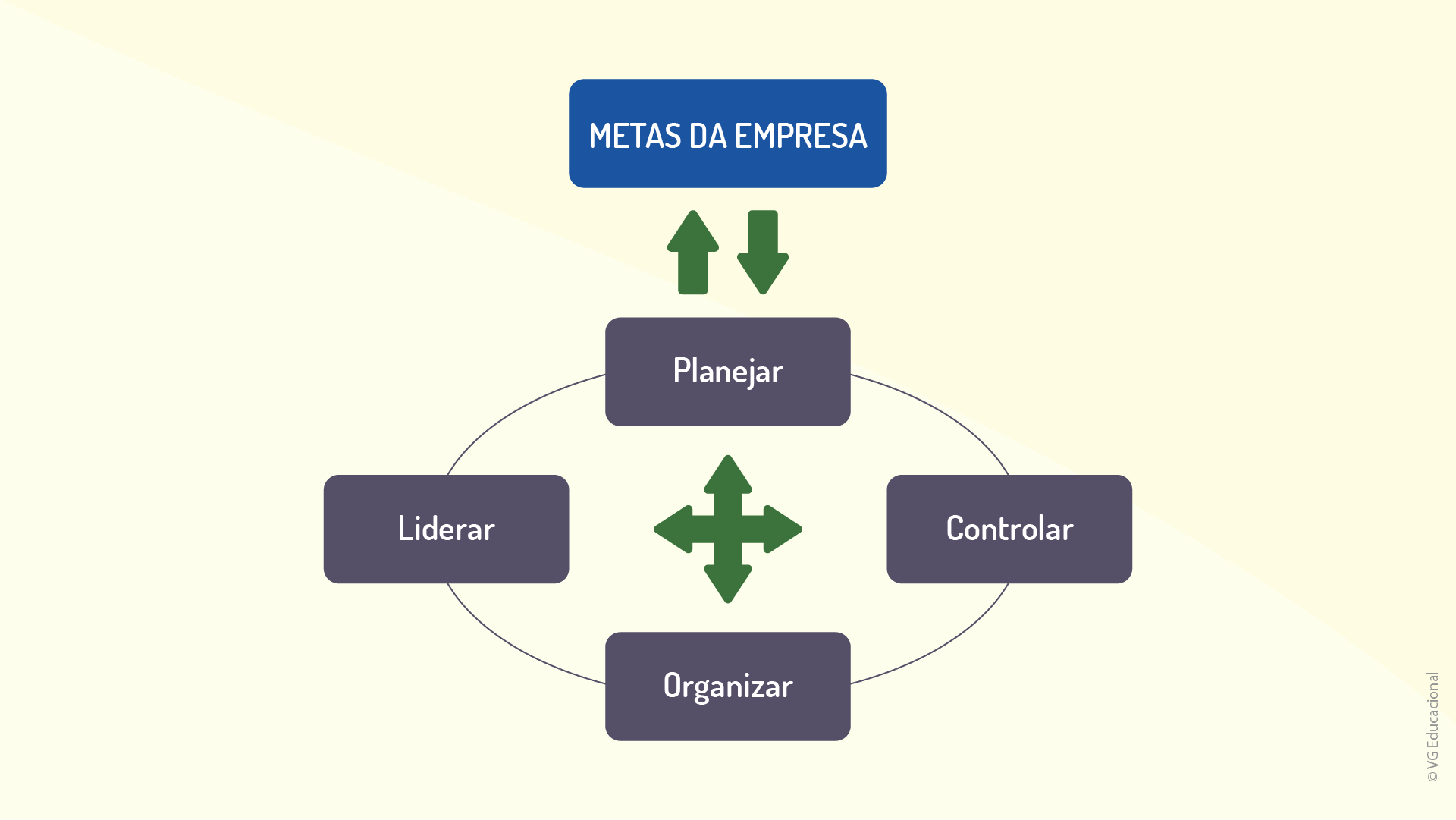

O processo administrativo operacional de uma organização, de uma fábrica ou de um setor específico da empresa pode ser entendido como um ciclo que conecta, de forma dinâmica e correlacional, as suas principais funções (planejar, controlar, organizar e liderar), associando-as com as metas da empresa. Importante destacar que, de forma efetiva e prática, todos esses fatores se relacionam de forma muito dinâmica nas empresas. A figura a seguir mostra, de forma ilustrativa e simplificada, o ciclo administrativo citado.

A função planejar consiste em identificar os propósitos da organização e estruturar as estratégias, para que suas métricas de desempenho sejam atingidas. O planejamento estratégico é um processo gerencial contínuo e de longo prazo que desenvolve e mantém a direção de uma organização.

A função organizar está associada à definição das atividades e dos recursos necessários para atingir os objetivos especificados na fase de planejamento.

A função liderar consiste em influenciar e motivar todos os envolvidos, com o objetivo de obter melhores resultados. O líder deve coordenar, de forma efetiva, todo o processo de desenvolvimento e de formação dos seus colaboradores, objetivando que eles evoluam em suas funções e contribuam de forma mais efetiva para a melhoria de desempenho da equipe. Além do acompanhamento das atividades, é papel do líder gerenciar crises e eventuais conflitos.

A função controlar está associada com o processo de verificação periódica das atividades definidas, avaliando, de forma técnica, se as atividades estão sendo executadas conforme previsto. Caso haja qualquer desvio, o líder deve tomar ações para ajustar o processo.

De modo geral, as atividades executadas por uma organização podem ser divididas em cinco tipos principais: atividades mercadológicas, atividades contábeis, atividades de gestão de pessoas, atividades logísticas e atividades de operação ou produção.

Quando nos centramos nas atividades organizacionais produtivas, podemos afirmar que as atividades associadas a essa área envolvem os processos produtivos para obtenção de bens ou fornecimento de serviços oferecidos pela organização. O gestor de operações produtivas tem como objetivo administrar o uso de recursos destinados para esse fim (CHIAVENATO, 2014).

O controle de produção tem o objetivo de monitorar o desempenho da produção, comparando-a com o planejamento. Assim, seus conceitos são utilizados desde antes do início do processo produtivo, durante sua execução e após a produção. Ele começa com a programação de materiais, utilidades industriais, máquinas e mão de obra – passando pelo acompanhamento do processo produtivo em si, de forma a ajustar os inevitáveis desvios inerentes às variáveis de produção e que afastam o realizado do planejado – e chega até a fase de verificação dos resultados. Nesse sentido, o controle de produção garante a busca pela máxima eficiência possível durante os inúmeros processos de produção de uma empresa.

As funções elementares associadas com um profissional que trabalha nos processos de controle de produção são: lançamento de ordens de produção, emissão das ordens de fabricação, determinação das quantidades de cada item a serem produzidas, movimentação de materiais, controle de estoques e inventário. De modo geral, esse profissional deve trabalhar acompanhando todo o processo produtivo, visando estabelecer o que, quando e quanto deve ser produzido.

Para isso, deverá levantar as informações de desempenho de todos os subsetores presentes nos fluxogramas dos mais variados processos que ocorrem na organização da empresa, como detalhes da linha de produção, abastecimentos, estoques preliminares e finais, mão de obra necessária em cada fase do processo, dentre outras.

Em um sistema produtivo de qualquer natureza, em geral, tudo o que existe, em termos de instalações e equipamentos, especialmente se for móvel, deve ser controlado para efeitos de produção e de controle de manutenção. Instalações e equipamentos se deterioram, quebram ou falham com o passar do tempo, e isso pode ocorrer a curto, médio ou longo prazo. Nas áreas produtivas em geral, podemos afirmar que, com o passar do tempo, ocorrem diminuições evidentes, em termos de características, qualidade e benefícios das instalações e equipamentos industriais, e que somente podem ser identificadas por meio dos processos de controle? Os processos de planejamento poderiam melhorar esse tipo de situação? (JURAN, 1992).

Segundo Chiavenato (2014), não basta planejar, programar e executar os planos de produção, também é preciso monitorar e controlar o desempenho e os resultados do processo produtivo, para se certificar de que são, ou não, satisfatórios. Por isso, alguns termos envolvidos em um processo produtivo precisam ser conceituados:

Todos os termos envolvidos se relacionam de forma muito efetiva nos processos produtivos, seja nas fases iniciais dos processos, durante a transformação ou durante as fases de finalização do produto. Além disso, todos esses termos impactam de alguma maneira na qualidade, no custo e no prazo de atendimento dos mais variados clientes da organização.

Em um ambiente industrial, o termo produção remete à transformação de matérias-primas de entrada em produtos, por meio de alocações de recursos de um sistema produtivo. Produção, de modo geral, é a junção das atividades que transformam os insumos em produtos ou serviços destinados aos clientes. Para que tal transformação gere bons resultados, são necessárias competências dos atores envolvidos no planejamento e no controle da produção.

Segundo Slack, Chambers e Johnston (2008), diferentes tipos de processos de fabricação demandam formas diferentes de organização das atividades em cada operação relacionada a elas. Essas operações se caracterizam por uma vasta variedade de particularidades, próprias de cada etapa de produção.

Na vida prática das empresas, pode-se observar que o planejamento e o controle de produção estão interligados e devem ser entendidos como etapas de um ciclo contínuo. Além disso, na teoria e na prática das empresas, percebe-se que a fronteira entre planejamento e controle de produção é subjetiva. Porém, pode-se buscar o sentido conceitual de cada termo, para se compreender sua diferença. O planejamento implica relacionar situações que podem ou não acontecer ou, ainda, que podem acontecer em partes, enquanto o controle ocorre sobre aquilo que efetivamente aconteceu, tornando-se, portanto, a verificação do planejamento.

Assim, tanto o planejamento quanto o controle de produção devem se preocupar em organizar a operação produtiva, programando os recursos necessários para satisfazer os desejos dos consumidores externos e internos. Entretanto, algumas atividades são formalmente classificadas como atividades de planejamento, como previsões das demandas, programação de volumes de produção, planejamento de materiais, programação de pedidos aos fornecedores, previsão de área para estoques intermediários e finais, definição das taxas de ocupação das máquinas etc. Já outras, como levantamento dos volumes produzidos, indicadores de qualidade e avaliação de métodos e tempos, são classificadas como atividades de controle de produção.

Como existem muitas variáveis que podem afastar a realização de um plano de sua expectativa inicial, como mudanças no público consumidor que alteram as demandas iniciais, alterações nos cenários econômicos e de governo, falhas de fornecimento, imprevistos em máquinas, equipamentos e utilidades industriais, acidentes de trabalho, entre outros, os métodos e modelos de controle de produção são as ferramentas para ajustar esses eventos imponderáveis. Segundo Slack, Chambers e Johnston (2008), o controle faz os ajustes que permitem que a operação atinja os objetivos que o plano estabeleceu, mesmo que as suposições feitas por ele não se confirmem.

As atividades de um ambiente de produção exigem o estudo de métodos de controle de produção, para possibilitar a otimização do processo e o atendimento das exigências competitivas impostas pelo mercado. Considerando as necessidades atuais associadas com os ambientes produtivos, assinale a alternativa correta.

Devido ao fato de os sistemas de controle da produção estarem separados das estratégias das empresas e dos seus sistemas produtivos, não faz muita diferença que os profissionais da companhia tenham o propósito de promover constante aprimoramento do planejamento e dos controles.

Incorreta. De modo geral, os sistemas de PCP não estão separados das empresas e dos seus sistemas produtivos, pois, na prática, são sistemas interdependentes, e isso ocorre por necessidade técnica e por necessidade de maior competitividade no mercado.

O controle de todos os aspectos da produção, como gerenciamento de materiais, programação de pessoal e utilidades industriais e desenvolvimento de fornecedores e clientes, faz parte da definição dos processos individualizados que ocorrem entre todos os setores da empresa.

Incorreta. Na prática, os processos atuais das empresas não são individualizados, e, sim, interacionais, e ocorrem entre todos os setores da empresa, fazendo com que exista uma efetiva interdependência entre os mais variados setores.

Existem exigências das empresas por estoques menores, respostas mais ágeis aos clientes e custos de transformação mais baixos, exigindo dos profissionais conhecimentos técnicos profundos e um comportamento de busca constante pelo melhoramento do relacionamento, com clientes e fornecedores, e dos seus processos internos e controles.

Correta. Historicamente, as empresas têm buscado diminuir suas perdas e aumentar sua produtividade, por necessidade ou para se manterem competitivas nos mercados, o que tem motivado uma busca por profissionais mais técnicos.

A implementação de um sistema de controle da produção ou operacional se tornou, portanto, imprescindível na busca por resultados superiores no processo de produção, sendo focado, exclusivamente, nos chamados ambientes industriais, onde essa atividade evoluiu, independentemente da engenharia.

Incorreta. A atividade de controle evoluiu em conjunto com a atividade de engenharia dentro das organizações industriais, porém, não é exclusiva dela, já que em praticamente todos os tipos de organizações se pratica algum tipo de controle.

Os sistemas de produção e controle evoluíram de forma acentuada, ajudando no processo de viabilizar a continuidade da empresa, sendo que, de forma geral, essa evolução se deu concentrada, deixando outras áreas da empresa defasadas em termos de métodos e processos.

Incorreta. Na prática, os sistemas produtivos e de controle tiveram grande evolução, e essa evolução foi acompanhada pelas outras atividades das empresas que evoluem em conjunto dentro das organizações industriais, sendo atividades interdependentes.

O planejamento da produção em operações industriais e de serviços tem como principal objetivo garantir que as demandas dos mais variados tipos de clientes (internos ou externos) sejam atendidas segundo níveis de qualidade, custo, prazo e características de desempenho de engenharia especificados. Na prática, todas as empresas que trabalham de forma eficiente focam sua gestão no sentido de que essas condições e suas premissas sejam atendidas.

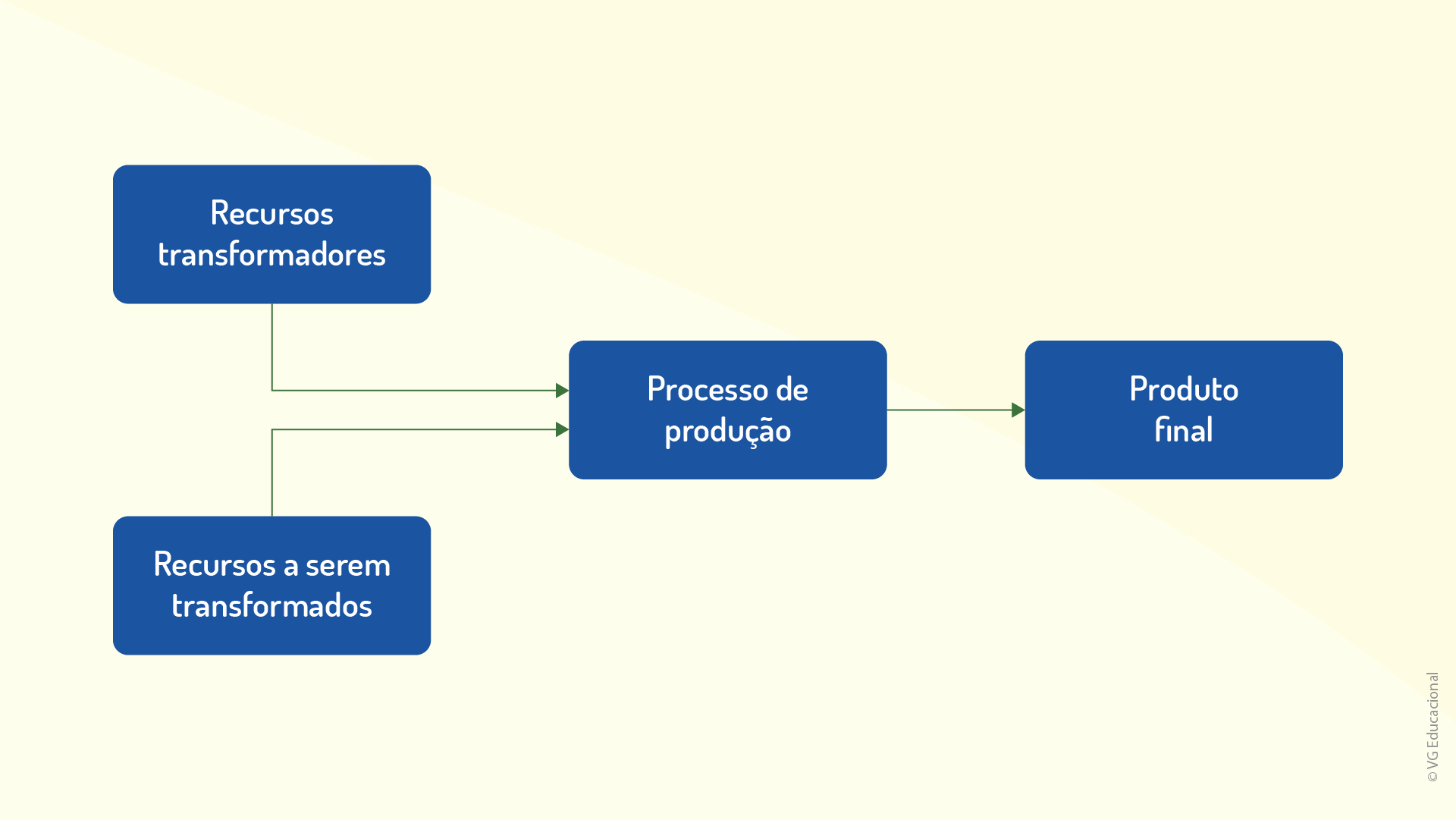

O processo de planejamento da produção deve focar e direcionar o processo de transformação geral utilizado pela maioria das empresas para um fluxo eficiente. A figura a seguir mostra um fluxo de transformação utilizado pela maioria das empresas.

Exemplos de recursos transformadores são as máquinas, os equipamentos, o conhecimento e os recursos humanos. Os recursos a serem transformados são os materiais ou as matérias-primas, as informações e os consumidores. O processo de transformação de materiais pode envolver mudanças de suas características físicas (tamanho, formato e propriedades), mudança de localização (serviços de entrega, por exemplo), mudança de propriedade (como na venda de um bem) e estocagem. De forma análoga, o processo de transformação de informações envolve suas formas, posse (venda de dados), localização (telecomunicações) e armazenamento (bancos de dados e bibliotecas).

A transformação de consumidores é qualquer atividade que possa mudar o estado físico (salões de beleza), providenciar acomodação (hotéis), alterar a localização (serviços de transporte) ou alterar o estado fisiológico (hospitais, restaurantes) ou psicológico (serviços de entretenimento, clínicas de recuperação) dos consumidores.

Desse modo, observando as definições apresentadas, a questão técnica fica associada a como planejar a operação, de modo a responder, de forma eficiente, a requisitos de qualidade, custos, prazos de atendimento dos clientes e características de especificação e desempenho de engenharia.

De acordo com Tubino (1999), os objetivos e as funções do Planejamento e Controle da Produção (PCP) em um sistema produtivo genérico são desenvolvidos por um departamento de apoio à produção, dentro da direção industrial, que leva seu nome. Como departamento de apoio, o PCP está encarregado da coordenação e aplicação dos recursos produtivos, de forma a atender da melhor maneira possível aos planos estabelecidos em níveis estratégico, tático e operacional. Já Gomes (2002, p. 39) indica que

o PCP pode ser considerado como um sistema que provê informações para gerenciar eficientemente o fluxo de materiais, utilizar efetivamente pessoas e equipamentos, coordenar atividades internas com as atividades dos fornecedores e comunicar-se com os clientes a respeito das necessidades de mercado. O ponto-chave nesta definição é a necessidade gerencial de usar as informações para tomar decisões inteligentes.

Quando pensamos em termos de planejamento da produção, temos sempre que estar atentos às questões associadas aos horizontes de planejamento e programação da produção. Devemos sempre entender que longo, médio e curto prazo são elementos que vão depender de cada tipo de empresa, ou seja, não existe um padrão, porém, pode-se afirmar que os horizontes dependerão da flexibilidade do sistema produtivo e das necessidades efetivas, em termos de prazo, por parte dos clientes da organização. Segundo Tubino (1999, p. 44),

para aquelas empresas que conseguirem resolver melhor seus problemas de coordenação entre demanda e produção, os períodos serão menores, já para as empresas com baixa flexibilidade de resposta às variações da demanda, os horizontes de planejamento serão mais longos e as decisões serão tomadas com maior antecedência, aumentando a probabilidade de ocorrerem problemas entre os quantitativos planejados e os realmente executados e entregues aos clientes.

Nos sistemas produtivos chamados de convencionais, mesmo que o PCP desenvolva de forma competente suas funções de planejamento, acompanhamento e controle da produção, os resultados alcançados pelos setores produtivos ficam muito aquém dos planejados, gerando um ciclo de replanejamentos intensos e metas não atendidas, sendo estas características do sistema, por mais competente que seja o PCP.

O reflexo dessas características inerentes ao sistema são aumentos dos volumes de estoques em processo (WIP – Working in Process) e elevados lead times produtivos. Como alternativa, e almejando encontrar soluções que otimizem o sistema, muitas empresas buscam direcionar a informatização do fluxo de informações por meio do uso de softwares conhecidos como MRP, MRP II (Manufacturing Resource Planning) e, mais atualmente, ERP (Enterprise Resource Planning).

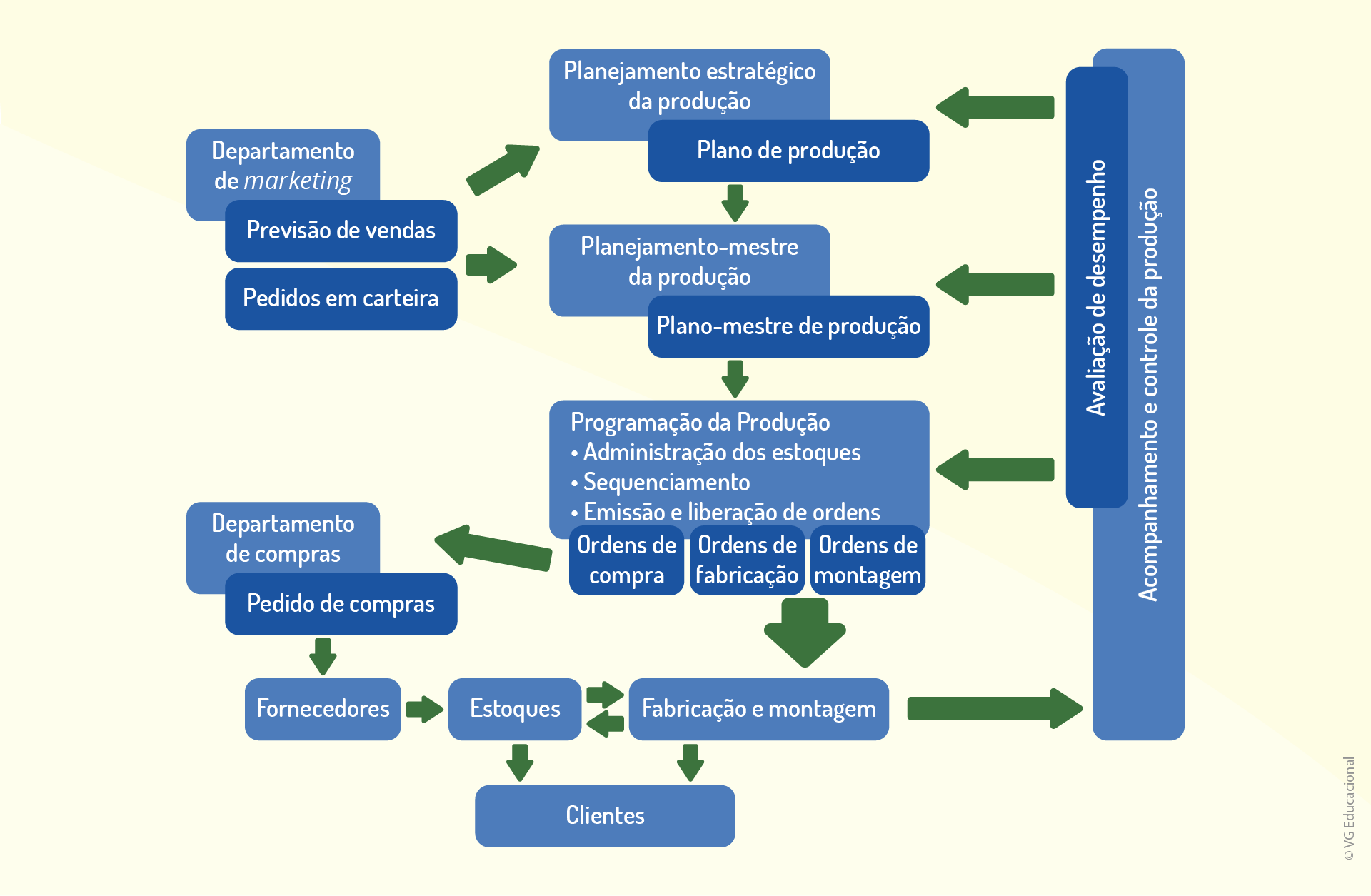

Segundo Tubino (1999), na prática, existem muitos problemas estruturais nos sistemas de produção. Exemplos desses problemas são os lead times excessivos, a baixa confiabilidade dos padrões de trabalho, os grandes lotes de fabricação, as quebras de máquinas, os atrasos de fornecedores etc., que não podem ser solucionados pela simples aplicação e utilização de softwares de gestão de PCP. A figura a seguir apresenta uma visão geral das funções do PCP em sistemas de produção.

Dentro da fábrica, no nível operacional, para fazer a fábrica funcionar, de forma fluída e organizada, são preparados os programas de produção, para cada uma das máquinas, e é realizado o acompanhamento desses programas. Segundo Lozada (2017, p. 53), “o PCP desenvolve a programação da produção, administrando estoques, sequenciando, emitindo e liberando as ordens de compras, fabricação e montagem, bem como executa o acompanhamento e o controle da produção”.

Uma das funções da programação da produção é organizar o sistema produtivo, de modo que se conheça, de forma clara, no curto prazo, quanto e quando comprar, fabricar ou montar cada um dos itens necessários para compor os produtos, com base no Programa Mestre de Produção (PMP) e nos registros de controle de estoques. Segundo Lozada (2017, p. 53-54),

em função da disponibilidade dos recursos produtivos, a programação da produção se encarrega de fazer o sequenciamento das ordens emitidas, de forma a otimizar a utilização dos recursos. Se o plano de produção providenciou os recursos necessários, e o PMP equacionou os gargalos, não deverão ocorrer problemas na execução do programa de produção sequenciado. Dependendo do sistema de produção empregado pela empresa, a programação da produção enviará as ordens a todos os setores responsáveis (sistema empurrado) ou apenas à linha de montagem final dos produtos (sistema puxado).

o acompanhamento e controle da produção, através da coleta e análise dos dados, busca garantir que o programa de produção emitido seja executado a contento. Quanto mais rápido os problemas forem identificados, mais efetivas serão as medidas corretivas visando ao cumprimento do programa de produção. Já estão disponíveis, tecnológica e economicamente falando, coletores de dados automatizados, que aceleram as comunicações entre a Produção e o PCP.

Além das informações para a produção, úteis ao PCP, o controle e o acompanhamento da produção geralmente são encarregados de coletar os dados (índices de defeitos, horas/máquinas e horas/homens consumidas, consumo de materiais, índices de quebras de máquinas etc.) para outros setores do sistema produtivo.

Na maioria das empresas, o processo de planejamento, de forma geral, apresenta-se de forma estruturada e, muitas vezes, está integrado às demais atividades da organização. Seu principal objetivo é fornecer soluções, buscando maximizar resultados, além disso, deve estar voltado à gestão e à solução dos problemas da produção, de modo que a empresa aumente sua competitividade no mercado. Nesse sentido, considerando os assuntos estudados a respeito do processo de planejamento e plano de produção, assinale a alternativa correta.

Uma das vantagens do planejamento de produção é um maior controle das atividades complexas, gerando, de forma mais efetiva, indicadores e informações operacionais.

Correta. Em processos complexos e atividades complicadas, a supervisão dos serviços costuma ser mais difícil, e o planejamento de produção pode ajudar nessa gestão, gerando informações e indicadores mais confiáveis.

Uma das vantagens do planejamento de produção é que o desenvolvimento de especialistas, que entendem dos processos e dos equipamentos com a profundidade necessária, demanda tempo.

Incorreta. Uma das desvantagens do planejamento de produção é que o desenvolvimento de especialistas, que entendem dos processos e dos equipamentos com a profundidade necessária, demanda tempo.

O processo de planejamento não colabora com a eficiência global, devido à possibilidade de flexibilizar o processo de alocação da mão de obra, nos mais variados locais da unidade produtiva.

Incorreta. A eficiência global gerada pelo maior planejamento é direcionada pela maior flexibilidade na alocação da mão de obra em vários locais da planta, sendo que os colaboradores acabam desenvolvendo maiores habilidades.

O processo de planejamento de produção, executado de forma correta, gera a necessidade de que o efetivo de produção e de gestão seja bem maior, gerando maior quantidade de trabalhos.

Incorreta. O processo de planejamento proporciona que as equipes sejam menores e mais eficientes, pois gera menor quantidade de retrabalho, menor necessidade de burocracias administrativas e fluidez operacional e sistêmica.

Com uma atividade de planejamento de produção que funciona, a supervisão dos serviços costuma ser mais complicada, devido às várias frentes de serviço, por vezes, distantes umas das outras.

Incorreta. Com uma atividade de planejamento de produção que funciona, a supervisão dos serviços costuma ser mais fácil, pois os processos funcionam de forma mais fluida, com mais agilidade e menos dificuldades nos processos.

Em um ambiente de produção industrial, quando falamos sobre capacidade de produção, podemos entendê-la como a capacidade máxima pela qual uma unidade produtiva pode se responsabilizar em produzir, em um determinado intervalo de tempo. Comumente chamada de capacidade instalada, ou volume máximo que um sistema de produção pode atingir, ela é o limite considerado para qualquer início de trabalho referente ao planejamento de produção. A partir dessa capacidade, que é um limite idealizado e utópico, são analisadas as eventuais perdas e definidas as estratégias.

No desdobramento da fábrica, devemos utilizar sempre a capacidade efetiva como parâmetro de planejamento produtivo e comercial da empresa, já que ela corresponde à capacidade em que são consideradas as perdas planejadas de produção. Logo, para cada tipo de sistema produtivo, o profissional deve definir em que máquina alocar determinado trabalho e o sequenciamento das operações e das tarefas produtivas. Com isso, o sistema de custos da empresa é definido pelo cruzamento entre o planejado e o realizado, tornando-se, então, uma informação viva e que deve ser atualizada a cada rodada de operação.

Quando pensados em longo prazo, os indicadores do planejamento da capacidade de produção devem ser expressos em anos. Esse é um planejamento de nível estratégico para a empresa e orienta a companhia sobre seu direcionamento futuro. As decisões do planejamento da capacidade devem considerar as intenções de ampliação, ou não, das linhas de montagem atuais, a aquisição ou a montagem de novas plantas industriais, a atualização e a compra de máquinas e equipamentos, os estudos de demanda de médio e longo prazos e, ainda, as percepções de movimentos econômicos.

As gestões empresariais têm proposto uma hierarquia ao longo dos processos de tomada de decisões estratégicas, sugerindo a definição de níveis de planejamentos e decisões. Assim, o nível corporativo trata das decisões globais da companhia que não podem ser descentralizadas, o nível da unidade de negócios atua nas unidades ou plantas independentes, e o nível operacional normalmente atua em cada célula do sistema produtivo e é presente em cada uma das unidades de negócio da corporação.

Enquanto o plano estratégico de uma empresa é avaliado em anos, o plano de produção é expresso em semanas ou dias. Logo, é um planejamento de curto prazo e de nível operacional. Nele, a produção diária é avaliada de forma desagregada, isto é, em seus mínimos detalhes de especificações, como acessórios, cores, tensão, idiomas, em casos de exportação etc. Para uma resposta industrial, o plano da produção inclui a demanda precisa de materiais, com a montagem de planos diários, baseados nos lotes mínimos, definidos pelos tempos e pelas características de setups a cada mudança de modelo.

Assim, o planejamento agregado terá a finalidade de definir estratégias e ações para atendimento da demanda, envolvendo a tomada de decisões a respeito de pontos como:

Por outro lado, o plano da produção industrial terá o objetivo de definir pontos como:

Os planos de produção representam, de forma prática, um processo organizativo, que, de forma sistêmica, relaciona todos os elementos envolvidos nessa cadeia, direcionando a empresa, que, dessa forma, terá melhores resultados. Esses planos, na prática, e de forma operacional, são desdobrados em atividades de programação de produção. Essas programações devem contemplar os níveis estratégicos, táticos e operacionais e devem, ainda, considerar todas as variáveis do processo, tanto de alto quanto de baixo volume de produtos ou serviços.

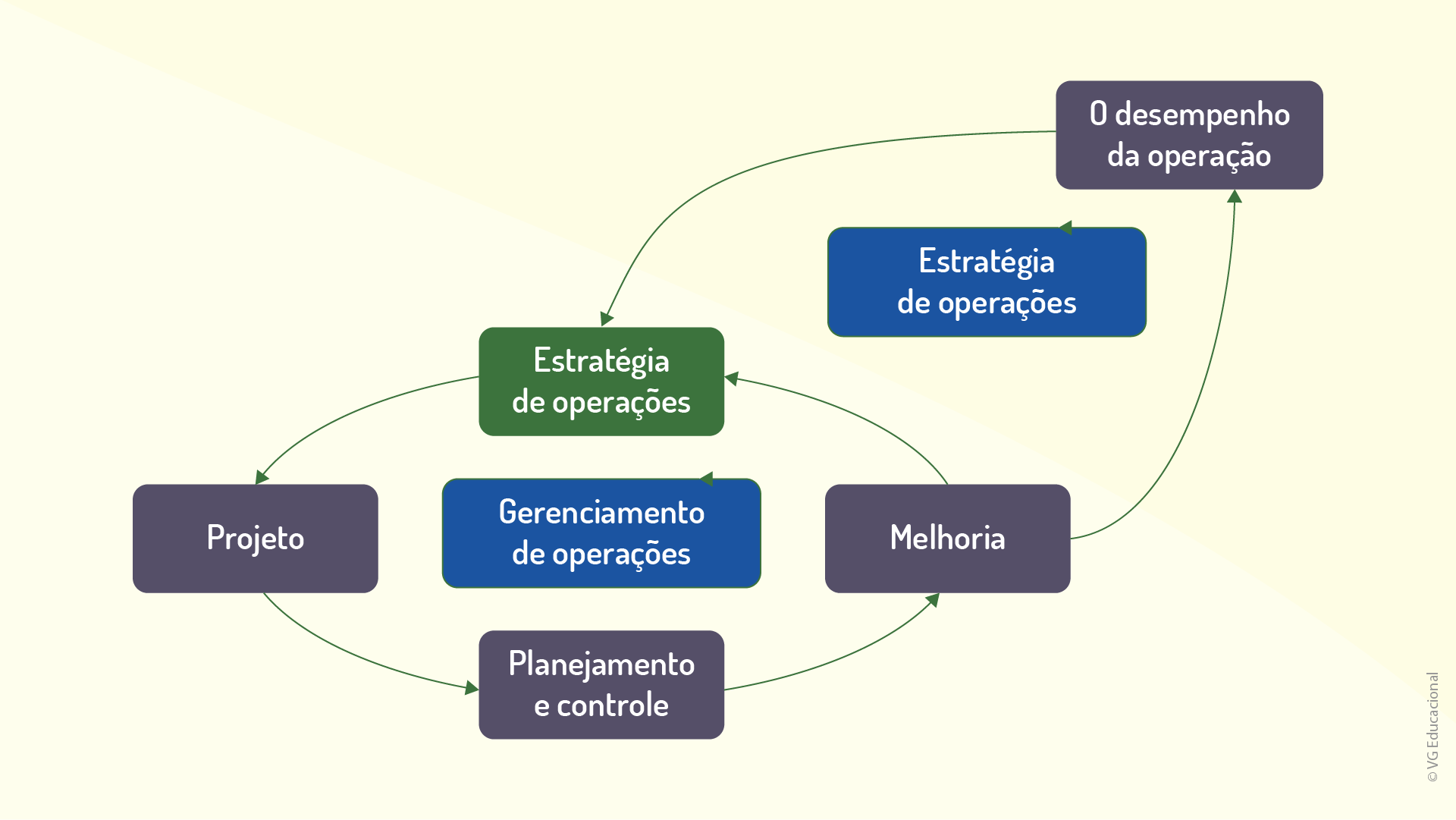

O processo de orientação estratégica é uma atividade fundamental para as empresas e objetiva orientar suas ações atuais ou futuras. Dessa forma, elas terão uma noção mais clara de para onde estão indo e como podem chegar lá. Segundo Slack, Chambers e Johnston (2008), uma vez que a função de operações compreende seu papel nos negócios e articula seus objetivos de desempenho precisará formular um conjunto de princípios gerais que guiarão sua tomada de decisão. Essa é a estratégia de operações da empresa. No entanto, o próprio conceito de “estratégia” não é direto, isto é, deve-se considerar quatro perspectivas, cada uma das quais define parcialmente as forças que moldam a estratégia de operações. A figura a seguir ilustra o modelo geral de estratégias de programação de operações.

Os sistemas de manufatura devem planejar as variáveis de seus processos de produção, em diferentes panoramas de tempo, isto é, deve-se pensar o que será produzido em curto, médio e longo prazo. Nesse contexto, podemos classificar o planejamento da capacidade como um planejamento de longo prazo, no qual as decisões partem de avaliações da capacidade instalada e de pontos de equilíbrio, sob competência da alta administração. Esse tipo de planejamento tem um horizonte de 2 a 5 anos.

Já um planejamento de médio prazo envolve as decisões de nível tático e compete à média administração, como os gerentes. Nele, são avaliados os planos agregados de produção, como o volume de produção mensal de cada modelo. Esse tipo de planejamento tem um horizonte de tempo de 5 a 18 meses.

Por outro lado, classifica-se como planejamento de curto prazo aquele que envolve as decisões de nível operacional. Geralmente, ele é realizado pela baixa administração, como coordenadores e supervisores, que definem detalhes não agregados, como a produção diária, em suas mínimas especificações de tensão, cores, acessórios, dentre outros. Nesse caso, o horizonte de planejamento não ultrapassa a escala de semanas.

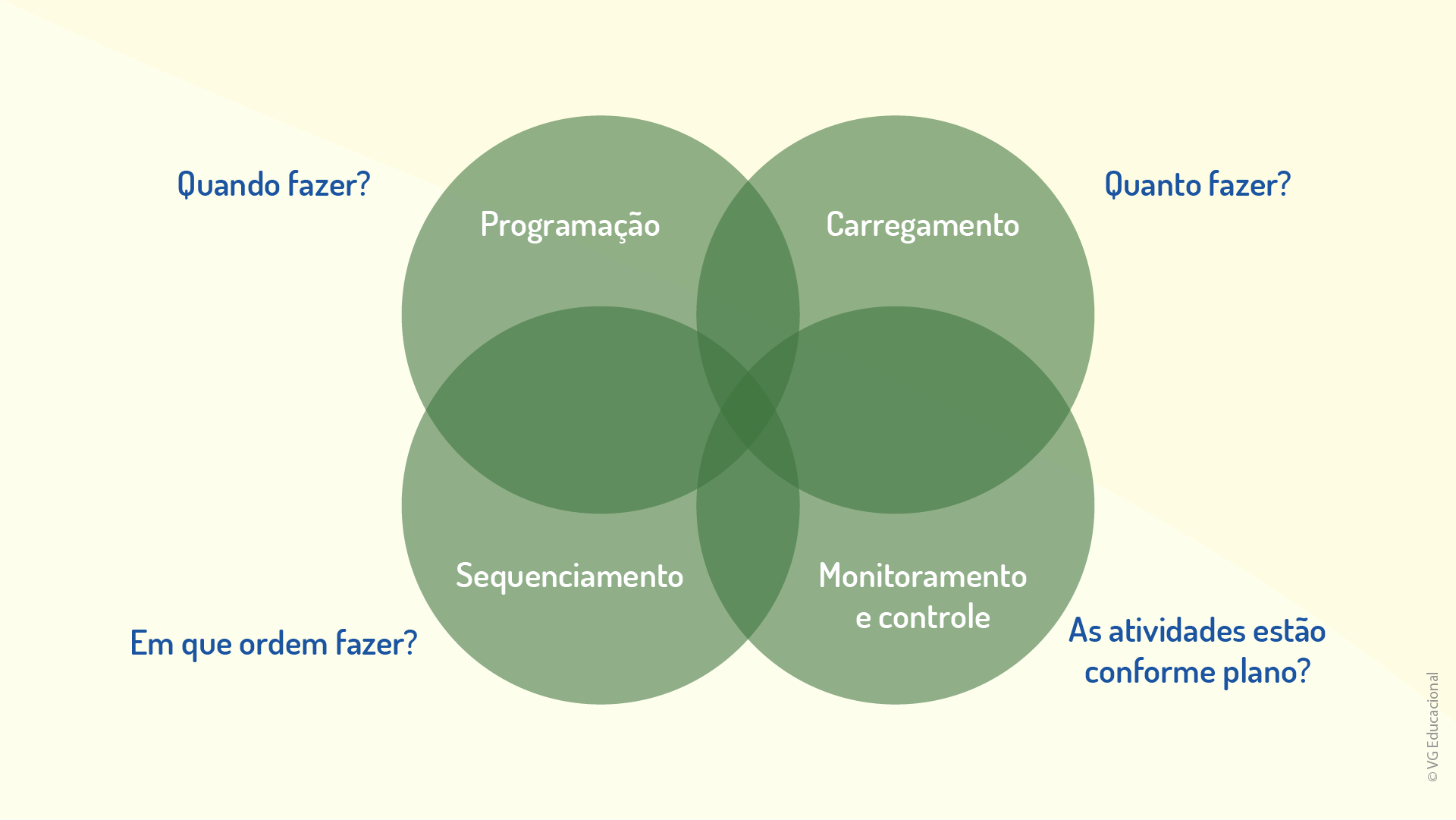

Em todos os níveis estratégicos, o planejamento e o controle devem conciliar as características das demandas com relação a volume, tempo e qualidade. Para interpolar o volume e o tempo, quatro variáveis devem ser avaliadas de forma sobreposta: carregamento, sequenciamento, programação e controle. Podemos entender essa sobreposição observando a figura a seguir, na qual se define, respectivamente, o quanto fazer, em que ordem fazer, quando fazer e se as atividades produtivas estão ocorrendo conforme o planejamento.

Perceba que, em função dessas variáveis, os profissionais que trabalham na área de planejamento devem atuar com diferentes tipos de recursos simultaneamente, como a capacidade das máquinas, a disponibilidade de mão de obra, as demandas, dentre outros.

Os depósitos de produtos acabados e os almoxarifados, que foram áreas muito importantes logo após a Revolução Industrial, são setores que devem ficar cada vez menores e, em breve, serão extintos das empresas modernas. Na prática, tudo o que permanece parado não agrega valor e as empresas estão mudando suas práticas, no sentido de uma cadeia mais integrada entre fornecedores e distribuidores. Cada vez mais, todos os integrantes da cadeia de valor devem participar de forma mais ativa das atividades produtivas, não sendo mais apenas fornecedores de insumos ou distribuidores de produtos acabados, deixando para a área produtiva a dedicação mais importante, que é produzir valor. Por isso, não perca a oportunidade de se aprofundar nos estudos da cadeia e dos mapeamentos de fluxo de valor. Para um aprofundamento sobre esse moderno tema dentro dos ambientes produtivos leia o texto: Aplicação do mapeamento do fluxo de valor para a implantação da produção enxuta na fabricação de fios de cobre, que está disponível no link: https://pdfs.semanticscholar.org/23c3/16385e0b6e934c86c4f3956dc853bf2694d3.pdf. Acesso em: 21 out. 2020.

Nos sistemas de produção, podem ser utilizadas várias ferramentas que têm o objetivo de serem facilitadoras dos processos. Este tópico inicia-se com um breve histórico do sistema Kanban e, em seguida, aprofunda-se, de maneira mais técnica, nos conceitos associados a esse tema e sua correlação direta com os conceitos básicos do princípio de produção just in time. Por fim, são apresentados, por meio de exemplos, os processos e a dinâmica de uso dos principais dispositivos operacionais dos sistemas Kanban, assim como dos cartões de sinalização e dos quadros para gerenciamento visual.

A palavra kanban tem origem japonesa e significa sinal ou cartão. O sistema Kanban, desenvolvido, na década de 1950, por um dos principais engenheiros da Toyota, Taiichi Ohno, faz parte do Sistema Toyota de Produção (STP), sistema este baseado na filosofia da completa eliminação de todo e qualquer tipo de desperdício e na busca constante por processos produtivos mais eficientes.

O Kanban foi inspirado no fluxo de mercadorias em supermercados americanos, nos quais os itens eram reabastecidos somente quando estavam prestes a se esgotar nas prateleiras. A ideia que o sistema Kanban transmite é um dos princípios básicos do sistema JIT (Just in Time), iniciado pela Toyota nos anos 1940: enviar o item certo, para o lugar certo, na hora certa. O Kanban foi criado e operacionalizado objetivando focar o sistema JIT, que se caracteriza por um sistema puxado de produção e que continua sendo utilizado por muitas empresas no meio industrial como uma ferramenta de controle e melhoria contínua dos processos.

O STP – Sistema Toyota de Produção se baseia nos chamados sete desperdícios da produção que devem ser eliminados com o uso do sistema JIT, são eles: (1) superprodução: produzir mais do que o necessário; (2) espera: fluxo desequilibrado entre as operações; (3) transporte: manuseio de materiais em excesso; (4) produção desnecessária: passos de produção desnecessários; (5) estoque em processo: acúmulo de itens devido à falta de sincronia entre as etapas do processo; (6) movimento e esforço: movimentos humanos e esforços desnecessários; e (7) produtos defeituosos. Para aprofundamento nesse tema, leia o texto Eliminação de desperdícios e aumento de produtividade na indústria: enfrentando a crise com base no STP, que está disponível no link: http://repositorio.roca.utfpr.edu.br/jspui/bitstream/1/7890/1/PG_CEEP_2016_1_16.pdf. Acesso em: 18 out. 2020.

Apesar de o Kanban ter surgido na indústria, o sistema também é utilizado no setor de serviços, para o gerenciamento de rotinas administrativas e na gestão moderna de projetos, pois auxilia o trabalho em equipe. Se aplicado de forma adequada, o sistema proporciona autonomia, priorização de tarefas, aumento de desempenho e colaboração. O Kanban pode, ainda, ser integrado ao scrum e a outros métodos ágeis de gerenciamento de projetos.

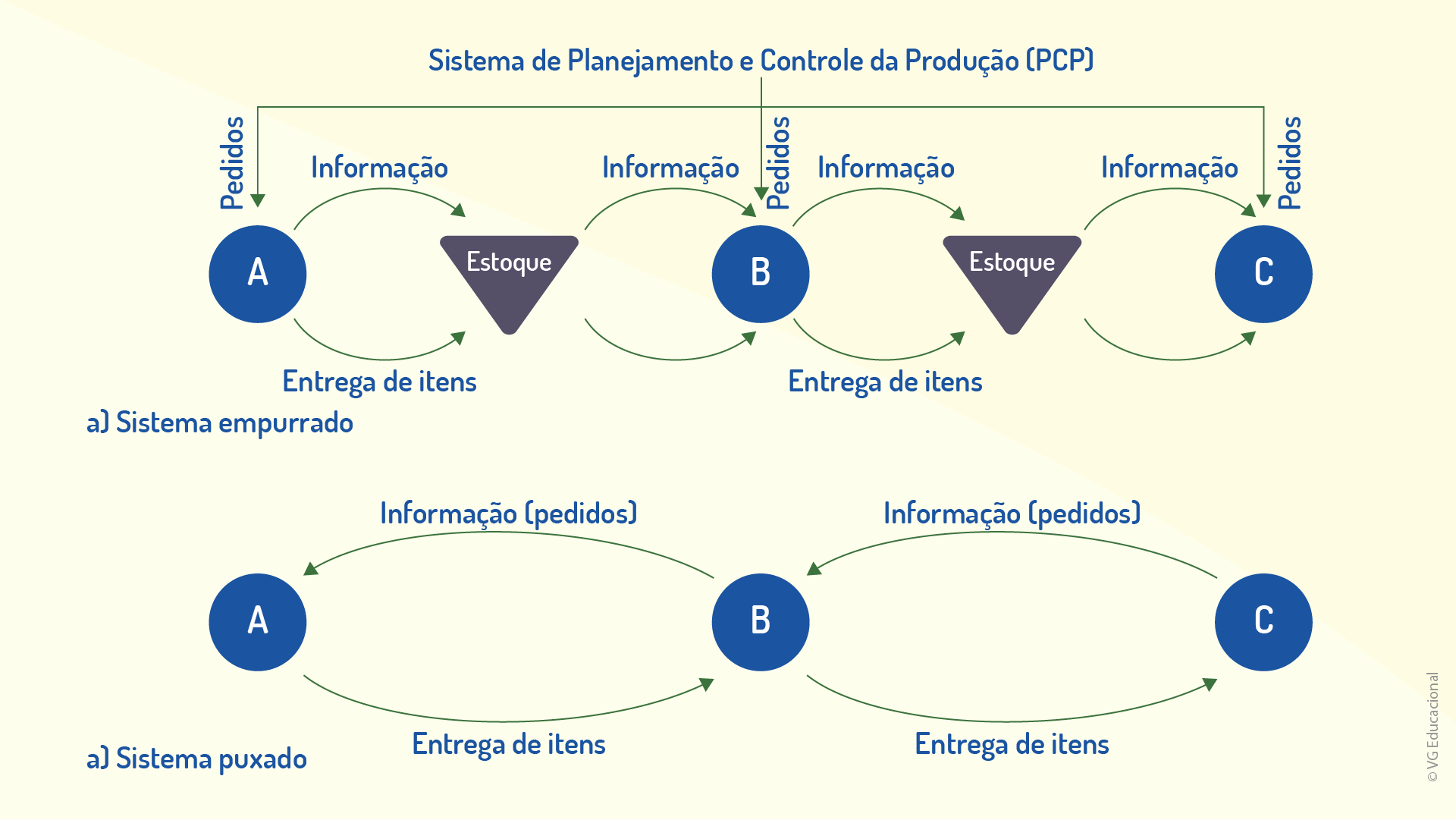

Em termos de produção, existem dois tipos básicos, de acordo com o fluxo de itens e informações ao longo do processo: produção empurrada e produção puxada. Na produção empurrada, cada posto de trabalho que conclui uma ordem de produção ou pedido envia, ou “empurra”, os itens processados para o processo seguinte e inicia a execução de uma nova ordem. Essa transferência ocorre mesmo que o posto de trabalho seguinte ainda não tenha finalizado sua operação. Isso faz com que um estoque intermediário (conhecido como “pulmão”) seja gerado entre os processos. Em contrapartida, na produção puxada, a operação em um posto de trabalho só é iniciada quando o processo seguinte envia um sinal de autorização para “puxar” a produção. A figura a seguir demonstra, de forma ilustrativa, algumas das diferenças entre os sistemas de produção empurrada e puxada.

Comparando os dois sistemas apresentados, percebe-se que a produção puxada está de acordo com os conceitos just in time, tendo em vista que o processo, em um posto de trabalho, inicia-se somente quando puxado pelo processo seguinte, que, por sua vez, é puxado pelo próximo posto, e assim sucessivamente, até chegar ao cliente final. Dessa forma, o estoque, ao longo do processo, é reduzido. Quando a produção é autorizada e itens são removidos do supermercado pelo cliente, o que foi removido precisa ser reposto pelo fornecedor (interno ou externo), e o cartão Kanban funciona como um disparo ou sinal para que essa dinâmica seja executada.

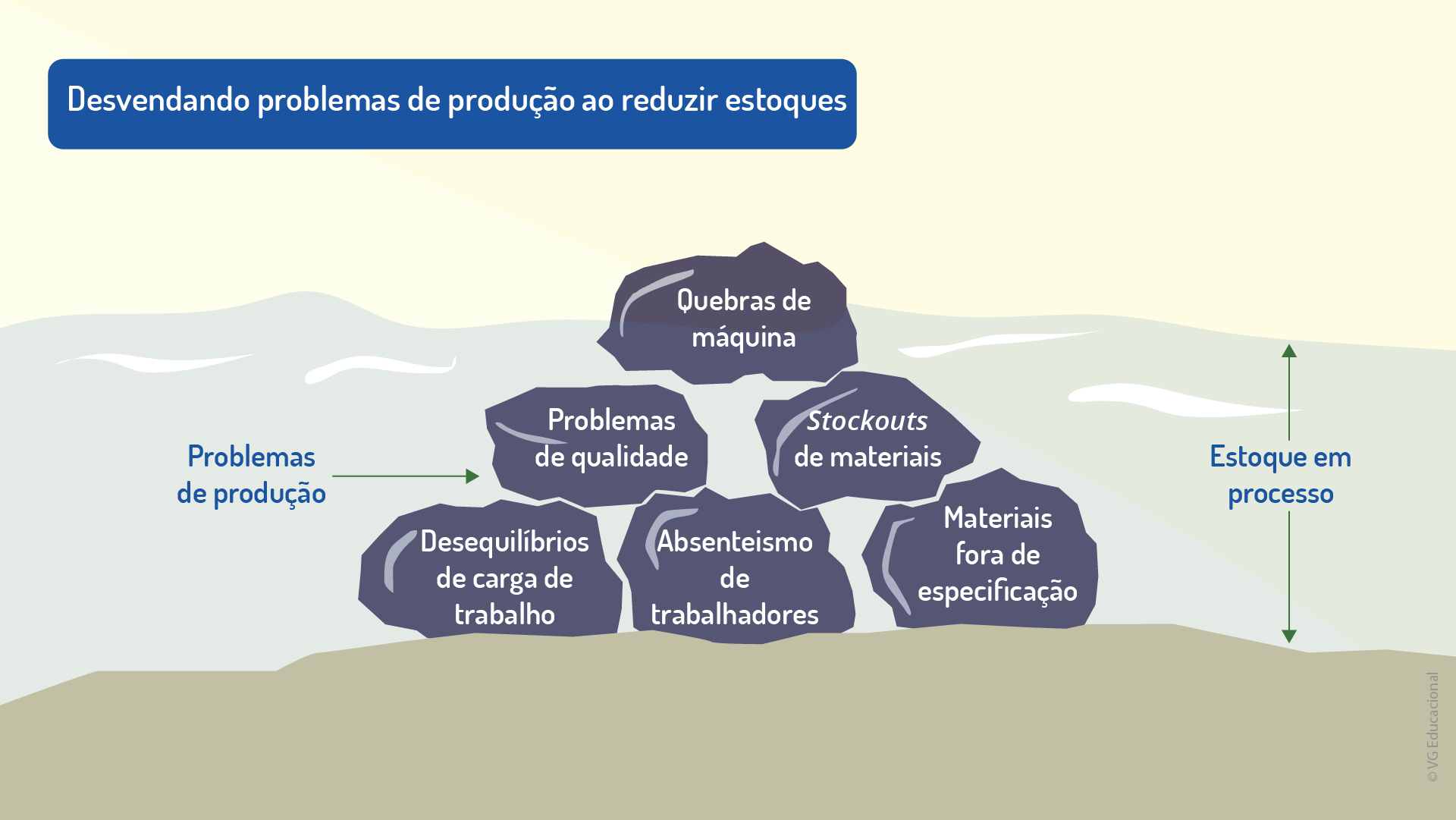

Um dos objetivos do sistema JIT na manufatura é eliminar desperdícios, para que a produtividade seja aumentada, e o estoque é um dos desperdícios. No sistema de manufatura tradicional, em que cada centro de trabalho executa sua tarefa de maneira independente dos processos antecedentes e subsequentes, a formação de estoques, entre diferentes estágios do processo, é inevitável, devido à falta de sincronia. Por um lado, esse estoque pode fazer com que o processo prossiga sem interrupções e garanta que o programa de produção, para um determinado período, seja atingido. Por outro lado, altos níveis de estoque ocultam problemas do processo produtivo que afetam a produtividade.

Segundo Gaither e Frazier (2002), pode-se fazer uma analogia do JIT com uma estrutura de pedras imersas no mar; apenas as partes da estrutura que estão acima do nível da água podem ser vistas, conforme indica a figura a seguir.

À medida que o nível da água (que equivale ao nível do estoque) é reduzido, outros problemas se tornam evidentes. Quando o nível de estoque é baixo o suficiente, os problemas de produção (desequilíbrio de carga de trabalho, absenteísmo e problemas de qualidade, por exemplo) tornam-se visíveis, o que facilita o processo de eliminação.

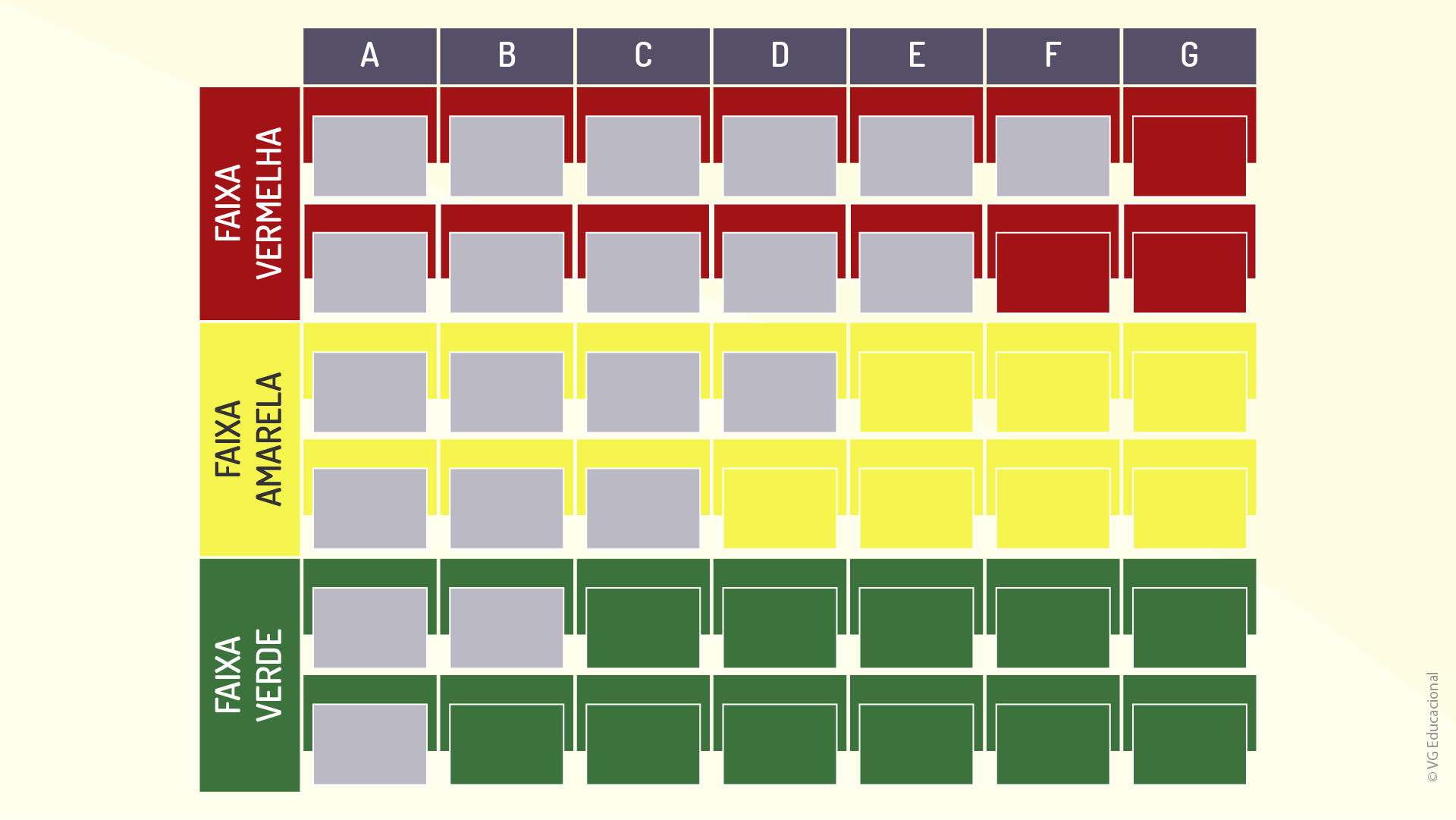

Há, portanto, vantagens em manter níveis baixos de estoque. No entanto, para que esses aspectos positivos impactem a produtividade do processo, é preciso que o fluxo de itens e informações entre centros de trabalho sejam controlados de forma adequada, de modo a garantir que não haverá falta ou excesso de itens. O sistema Kanban é uma ferramenta que contribui para operacionalizar essa dinâmica. Suponha, por exemplo, que um estoque de sete peças (designadas pelas letras A, B, C, D, E, F e G, na figura a seguir) seja controlado por um sistema Kanban. O quadro mostrado na figura seguir é uma ferramenta de gerenciamento visual do nível do estoque, controlado com o uso de cartões Kanban.

No quadro, existem três faixas, que indicam o estado do estoque para cada peça:

É importante observar que os cartões podem representar quantidades diferentes de itens. Por exemplo, cada cartão do item A pode representar um recipiente contendo 200 unidades de uma peça, e o item B um conjunto de 100 unidades. O dimensionamento de cartões em cada faixa depende de uma série de fatores, entre eles, o tamanho do lote de produção e o tempo de reposição.

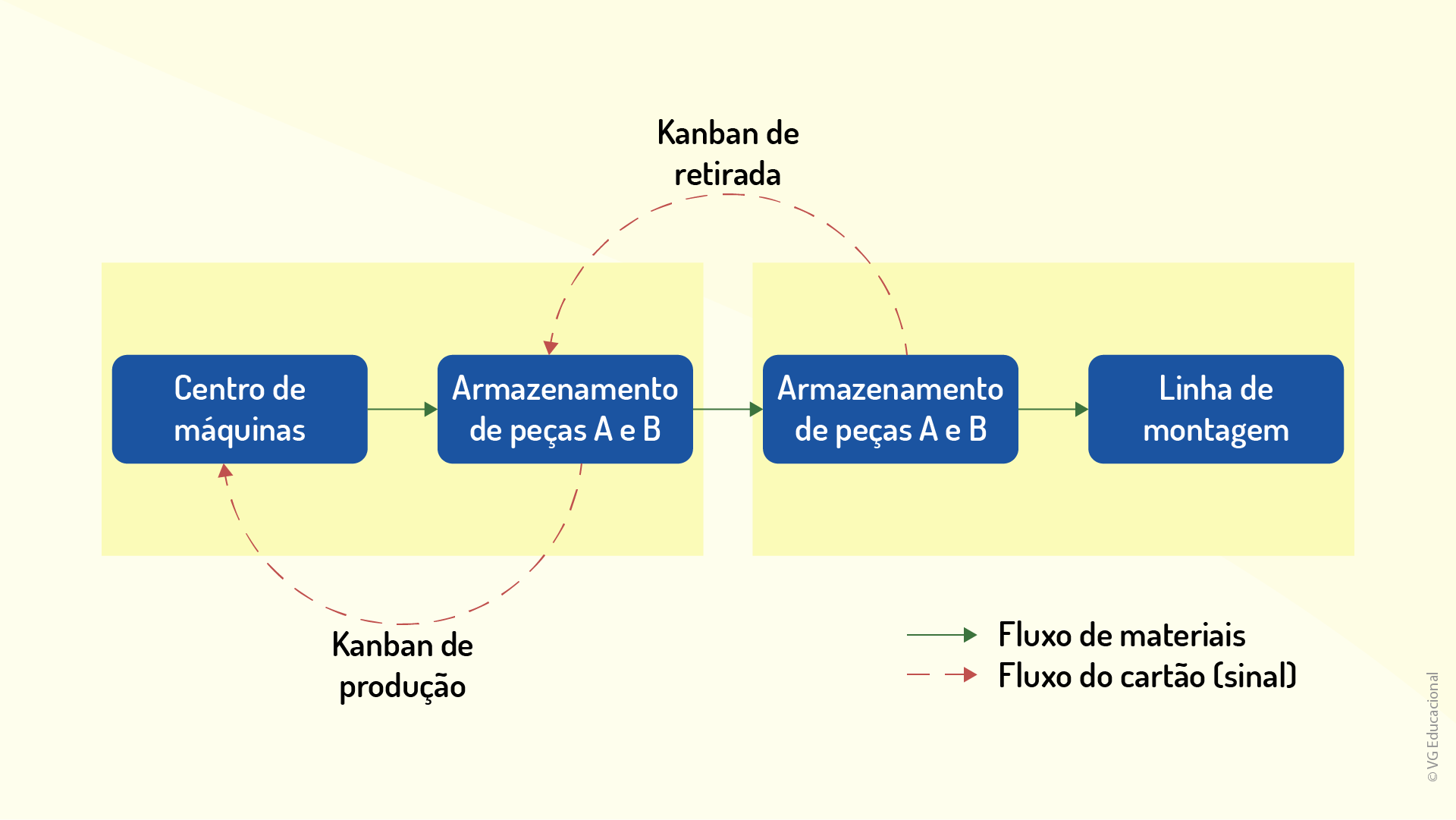

A principal característica de um sistema Kanban é não permitir que itens sejam movidos sem uma autorização emitida por meio de um sinal (um cartão Kanban ou outras abordagens de sinalização vistas na seção anterior), sendo característicos os fluxos de cartões (sinais) e de materiais (itens que estão sendo processados) em um sistema Kanban para controle da produção. O sistema representado consiste em um centro de máquinas (fornecedor) que abastece uma linha de montagem do cliente com as peças processadas.

Quando a linha de montagem necessita de peças para realizar a operação, um operador responsável pela movimentação leva o contêiner vazio até a área de armazenamento do centro de máquinas. O operador, então, retira o cartão Kanban de retirada, ou Kanban de transferência (também conhecido como cartão de movimentação), da lateral do contêiner vazio e insere na lateral de um contêiner cheio. Em seguida, o operador retira o cartão Kanban de produção, que estava no contêiner cheio, e fixa-o em um quadro Kanban. Esse é o sinal que autoriza o centro de máquinas a iniciar a produção de mais um contêiner de peças. Por fim, o operador leva o Kanban cheio para a linha de montagem. Note que esse processo consiste simplesmente na substituição de contêineres vazios por contêineres cheios, um a um, à medida que as peças são requisitadas pela linha de montagem. Algumas vantagens e desvantagens do sistema Kanban estão indicadas no quadro a seguir.

Quadro 1.1 - Vantagens e desvantagens do sistema Kanban

Fonte: Elaborado pelo autor.

Algumas regras gerais (que valem para qualquer sistema Kanban) para que esse método funcione de maneira adequada são:

Assim, finalizamos o assunto deste tópico. A seguir, veremos a produtividade e seus principais conceitos.

Quem trabalha no setor produtivo sabe que organização, controle e planejamento dos estoques são fundamentais para o sucesso das atividades e são diferenciais bastante importantes. Todas as empresas podem se beneficiar da organização, do controle e do planejamento dos estoques, mesmo que nem todas tomem essa atividade como parte dos processos. Assim, considerando os conceitos estudados a respeito de Kanban – Sistema Visual de Controle de Estoques, assinale a alternativa correta.

O processo de organização, controle e planejamento de estoques pode causar o aumento de custos com retrabalho, devido a problemas de qualidade de materiais em estoque.

Incorreta. Os processos de organização, controle e planejamento de estoques gera reduções de custos com problemas de estoques, pois, com a correta utilização desses métodos, os estoques podem ser diminuídos.

Por meio do uso do processo de organização, controle e planejamento de estoques, existe a possibilidade de aumento da improdutividade dos funcionários de uma empresa, já que eles ficam mais tempo parados.

Incorreta. Com o processo de organização, controle e planejamento de estoques, a produtividade dos funcionários aumenta, já que eles perdem menos tempo com estoques e movimentações desnecessárias.

O processo de organização, controle e planejamento de estoques pode causar o aumento da produtividade e a diminuição da eficiência dos funcionários, pois eles ficam mais tempo parados.

Incorreta. Com o processo de organização, controle e planejamento de estoques, a produtividade dos funcionários aumenta, já que eles perdem menos tempo com estoques e movimentações desnecessárias.

O processo de organização, controle e planejamento de estoques pode atrapalhar o processo de planejamento da produção, pois burocratiza demais os processos com a utilização de métodos de trabalho menos práticos.

Incorreta. O processo de organização, controle e planejamento de estoques pode possibilitar que as linhas de produção sigam seu programa com mais fidelidade, já que as sequências produtivas são mais bem planejadas e organizadas.

O volume de materiais estocados em uma indústria pode ser diminuído por meio da utilização da organização, do controle e do planejamento de estoques, já que essas atividades contribuem com a organização e com os métodos da empresa.

Correta. Um índice preocupante para toda a indústria é o do volume de materiais em estoque. Muitas vezes, esses estoques poderiam ser evitados com organização, controle e planejamento eficientes.

Existem várias formas possíveis de uma empresa organizar seus sistemas produtivos, em função de como receber seus recursos mínimos necessários. A primeira decisão que deve ser tomada, quando se cria ou se concebe cada componente ou conjunto de um determinado produto ou serviço, é se ele será produzido internamente ou se será comprado de terceiros.

Assim, a opção por uma dessas formas, ou a combinação delas, define o que se chama de verticalidade da empresa, sendo que a empresa será mais vertical quanto mais produtos ela fizer internamente, em seus próprios processos.

Conforme vimos anteriormente, nos sistemas de produção, podem ser utilizadas várias ferramentas, que têm o objetivo de serem facilitadoras dos processos produtivos e do aumento da produtividade, tais como os sistemas JIT e Kanban. Este tópico inicia-se com a definição de produtividade, nos mais variados ambientes e processos produtivos de produtos e serviços, correlacionando-a com os indicadores mais comumente utilizados pelas empresas e, em seguida, apresenta um aprofundamento sobre algumas ferramentas que podem ser utilizadas com foco no aumento da produtividade.

O conceito de produtividade pode estar associado com uma imagem específica de como se comportam os processos produtivos, estando associado ao que chamamos de produtividade do trabalho, indicando se a área produtiva está sendo bem administrada, se as tarefas estão sendo alocadas de forma correta e se existe a necessidade, por exemplo, de alocação de recursos adicionais (mão de obra e materiais).

A sua aplicação conceitual é muito útil para a realização de uma avaliação do departamento de produção e para implementar processos de melhoria contínua, porém, existem algumas dificuldades conhecidas e associadas a esse conceito, dentre elas, podemos citar:

A produtividade de um determinado processo pode ser definida como o quociente da quantidade de produtos produzidos pela quantidade de recursos de trabalho empregados.

\[Produtividade = \frac{Produç\tilde{a}o~Obtida}{Unidade~de~Recursos~de~Trabalho~Empregados}\]

Perceba que esse índice é médio e, na prática, homogeniza as diversas heterogeneidades que podem ocorrer na fabricação, tais como máquinas diferentes, operadores diferentes, processos diferentes, movimentos logísticos diferentes, produtos diferentes etc. Por isso, de uma forma bem técnica, essa medida, nos ambientes produtivos, deve ser realizada em vários dias diferentes ou, até mesmo, por várias semanas, pois, dessa forma, vão se atenuando os fatores aleatórios que ocorrem nos processos, e o número médio vai se aproximando, cada vez mais, da realidade operacional do chão de fábrica.

Perceba, também, que, como a produtividade varia com as unidades de recursos trabalhados, quando a quantidade de recursos varia, ou quando as quantidades produzidas variam, o resultado de produtividade variará. Dentre as vantagens associadas às medidas técnicas desse parâmetro, podemos citar:

Dentre as dificuldades de se realizar uma medida precisa nas empresas e encontrar indicadores de produtividade efetivamente confiáveis, estão a existência de muitos processos diferentes, com unidades de medida, muitas vezes, diferentes, o que acaba gerando muitas variáveis e heterogeneidades no sistema de medida. Para se obter o dado de produtividade global da empresa, todas as medidas de referência deverão ser traduzidas em uma medida de referência comum, geralmente monetária.

\[Produtividade~Global = \frac{Valor~Monet\acute{a}rio~da~Produç\tilde{a}o~Obtida}{Valor~Monetário~de~todos~os fatores~empregados}\]

Perceba que esse dado não é exato, devido à quantidade de variáveis intangíveis e diferentes presentes na equação. No entanto, quanto maior a quantidade de variáveis consideradas, mais os resultados serão próximos de uma realidade operacional.

A produtividade é um fator técnico de difícil convergência numérica e que pode ser influenciado por aumentos de capacidade de produção, além de contribuir com a competitividade empresarial. Por causa disso, a indústria tem se mostrado cada vez mais atenta aos processos produtivos e às suas produtividades, visando aos processos de otimização das operações ligadas à fabricação. Com base nos estudos efetuados a respeito de produtividade, assinale a alternativa correta.

A produtividade empresarial não é influenciada pela produtividade industrial, já que é bastante difícil avaliar em que medida os aumentos de quantidades de produtos produzidos são consequência de maiores investimentos em mão de obra.

Incorreta. Na questão citada, pode-se afirmar que a produtividade empresarial é diretamente influenciada pela produtividade industrial, independentemente da dificuldade existente e associada com as medidas dessa grandeza dentro das operações.

As medidas de conciliação e de flexibilização laboral diminuem a produtividade dos colaboradores, pois eles, nesses casos, trabalham menos e contribuem menos para os fatores efetivos de produtividade.

Incorreta. Potencializar medidas de conciliação e de flexibilização laboral é uma ação de fundamental importância para aumentar a motivação dos colaboradores, sendo que esse é um fator que pode aumentar, de forma significativa, sua produtividade.

O objetivo da produtividade é medir a eficiência da produção por cada fator de recurso utilizado, sendo que ela será mais eficiente quando obtiver a maior quantidade de rendimento utilizando a máxima quantidade de recursos.

Incorreta. Efetivamente, o objetivo da produtividade é medir a eficiência da produção por cada fator de recurso utilizado, assim, ela será mais eficiente quando obtiver a maior quantidade de rendimento utilizando a mínima quantidade de recursos.

Em alguns países, os fatores de produtividade não têm grande influência, já que, normalmente, as regras e as leis do trabalho impactam os principais componentes de produtividade, afetando os fatores produtivos diretamente.

Incorreta. Os fatores de produtividade têm grande influência, independentemente do país, já que, normalmente, os aumentos de produtividade beneficiam a competitividade do país e permitem melhoria na qualidade de vida, nos salários e na rentabilidade das empresas. A produtividade pode ser considerada uma ferramenta de prosperidade.

Para se implantar a sistemática de medida da produtividade em uma fábrica, deve-se determinar um procedimento de medição dos parâmetros que interessam à determinação dessa medida.

Correta. Esse sistema de medida está associado ao conjunto das atividades de seguimento e diagnóstico contínuo (monitoramento e medição) de um sistema produtivo ou industrial, que permite uma medida efetiva nos sistemas.

Os desafios competitivos associados à produção ocorrem tanto no âmbito internacional quanto no nacional, ambos impactados pela globalização dos produtos, das vontades, dos desejos e dos padrões de consumo: situação que determina novos problemas que a produção deve enfrentar.

Para que tenhamos uma ideia atualizada sobre as funções da administração da produção, será apresentada uma breve síntese dos principais problemas que atualmente os executivos das empresas enfrentam nessa matéria, de acordo com as propostas de Chase, Aquilano e Jacobs (1998):

Avaliando esses sete itens de maneira mais aprofundada, percebemos que eles se refletem em dois temas principais:

Quadro 1.2 - Desafios atuais da produção

Fonte: Adaptado de Chase, Aquilano e Jacobs (1998).

De forma geral, a resposta industrial deverá ser diferente, mais adaptada aos padrões de gestão da qualidade e da melhoria contínua, com gestão responsável de novas tecnologias, para tanto, a empresa deve se preparar, com antecedência, para implementar os novos sistemas.

As questões estratégicas da gestão da produção são amplas e a resposta a cada uma das futuras questões dependerá de uma estrutura diferente de custos, de pessoal e de uma plataforma tecnológica diferente, em suma, dependerá de uma estratégia competitiva de produção diferente.

Nome do livro: Planejamento e controle da produção avançada

Editora: SAGAH.

Autor: Gizele Lozada.

ISBN: 9788595021532.

Comentário: A referida obra aborda algumas estratégias de resposta industrial à demanda, objetivando garantir que o cliente receba o produto certo, em local, quantidade e momento adequados, por meio do uso de técnicas e tecnologias de produção avançadas, trazendo exemplos e experiências que podem ajudar na evolução do processo de planejamento organizacional.

Nome do livro: Sistemas, métodos & processos: administrando organizações por meio de processos de negócios

Editora: Atlas.

Autor: Tadeu Cruz.

ISBN-10: 8522493634.

Comentário: Trata-se de um livro que aborda, de maneira clara e simples, os elementos que compõem, de forma moderna, os conceitos de produção, sistemas, métodos de trabalho, estratégias de análise, modelagem e gerenciamento de processos e de negócios.

Nome do livro: Aperfeiçoando processos empresariais: estratégia revolucionária para o aperfeiçoamento da qualidade, da produtividade e da competitividade

Editora: Mackron Books.

Autor: James Harrington.

ISBN: 9788534600347.

Comentário: Uma boa leitura para os profissionais que desejam aprofundar-se nos conceitos básicos dos processos industriais e empresariais. Esse livro contém informações sobre os fundamentos, a metodologia e os resultados da utilização de ferramentas para planejar mudanças nas estruturas e comportamentos organizacionais, assim como nos processos e métodos de trabalho utilizados.

Nome do filme: Planejamento e controle de produção

Gênero: Aula.

Autor: Valério Salomon.

Canal: Autor Univesp.

Ano: 2020.

Comentário: Trata-se de uma aula com detalhes importantes sobre os processos de planejamento e controle da produção, em que são apresentados os conceitos teóricos básicos e reforçados outros conceitos complementares, associados aos estudos de controle da produção. Disponível em: https://www.youtube.com/watch?v=B0bsmqP8PrI&t=5s. Acesso em: 01 nov. 2020.