Nesta unidade, o estudo refere-se ao processamento, à conformação dos polímeros, ou seja, à transformação da matéria-prima, com a utilização de um molde ou uma matriz, seja por resfriamento, seja por reação química. Para ocorrer o processamento do polímero, é necessária a classificação do material polimérico de acordo com a sua resposta mecânica em relação a temperaturas elevadas.

Além disso, nesta unidade, serão abordados os aspectos gerais das técnicas de processamento de injeção, extrusão e termoformação. Os demais processos (vazamento, fiação por fusão, compressão, calandragem, sopro, fiação seca ou úmida e imersão) serão descritos de forma resumida, obedecendo aos estudos de Mano e Mendes (2004). Por fim, discutiremos os conceitos relacionados ao controle de qualidade nos processos de fabricação dos materiais.

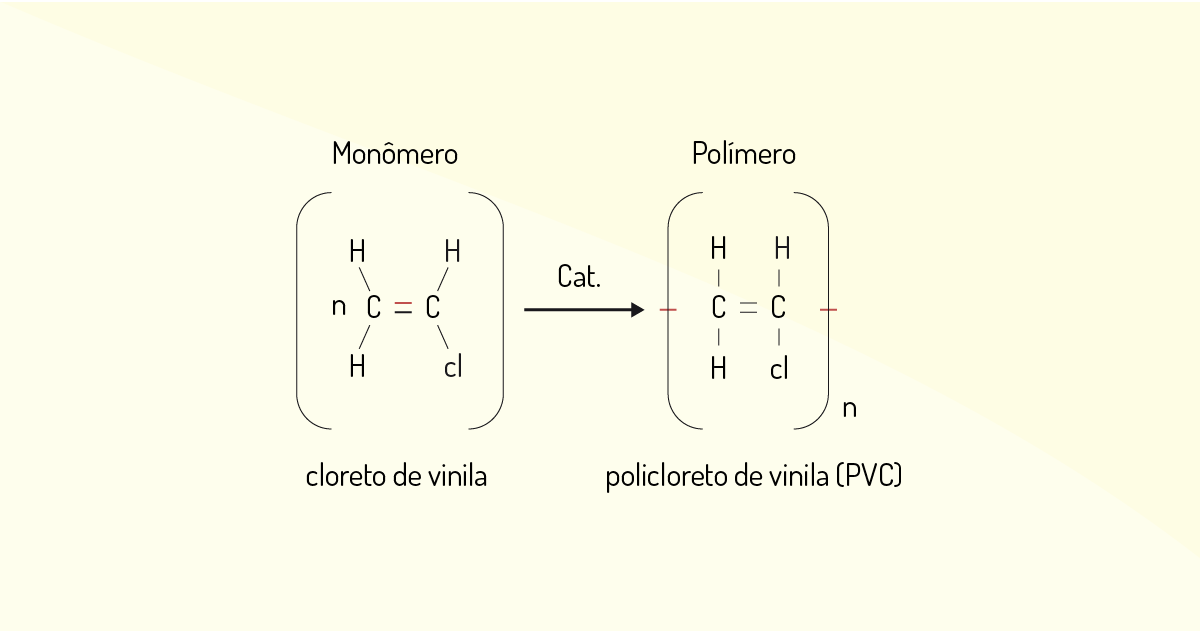

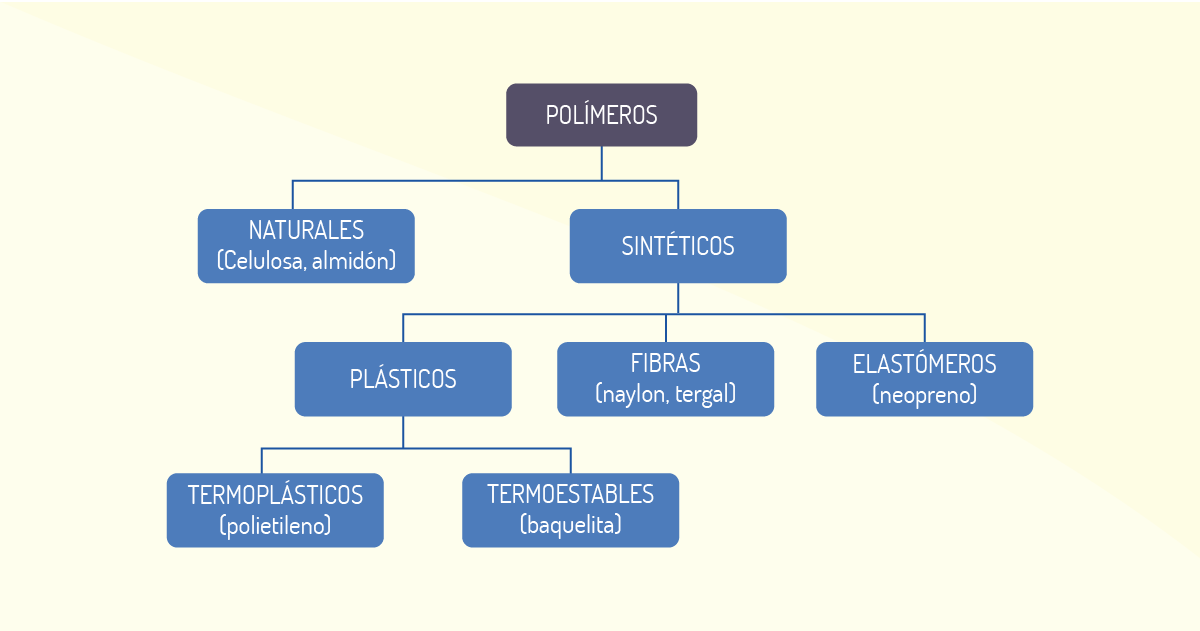

Os polímeros são macromoléculas formadas pela união de dezenas de milhares de pequenas moléculas (monômeros), formando enormes cadeias, que se entrelaçam nas mais diversas formas. Os polímeros podem ser obtidos na natureza; são eles: “madeira, borracha, algodão, lã, couro e a seda. Outros polímeros naturais, como enzimas, amidos e celulose, são importantes em processos biológicos e fisiológicos nas plantas e nos animais” (CALLISTER; RETHWISCH, 2002, p. 309). Outro método de se obter polímeros é produzindo-os ou sintetizando-os em laboratório; esses são os polímeros sintéticos que, geralmente, são produtos derivados do petróleo, mediante processos de transformação.

A palavra grega “polímero” foi criada pelo químico sueco Jacob Berzelius, em 1832, para designar compostos de pesos moleculares múltiplos. Com grande importância para o desenvolvimento da indústria no século XX, os polímeros, sejam naturais, sejam sintéticos, são altamente deformáveis, de baixo custo, de fácil fabricação, moldagem, absorção e de excelente isolamento térmico e elétrico.

O crescimento do uso de plásticos está relacionado, em parte, à facilidade de processamento, que chega a ser uma especialidade, quando falamos das operações que são feitas em materiais poliméricos. É válido salientar, contudo, que essas operações produzem alguns efeitos, como reação química, fluxo e/ou mudança permanente de propriedades físicas.

Segundo Callister e Rethwisch (2002), o processamento ocorre em temperaturas elevadas (acima de 100 ºC) e, geralmente, com a aplicação de pressão, a qual deve ser mantida durante o resfriamento, para que se retenha a forma. Para a realização da técnica, devem ser observados os seguintes fatores:

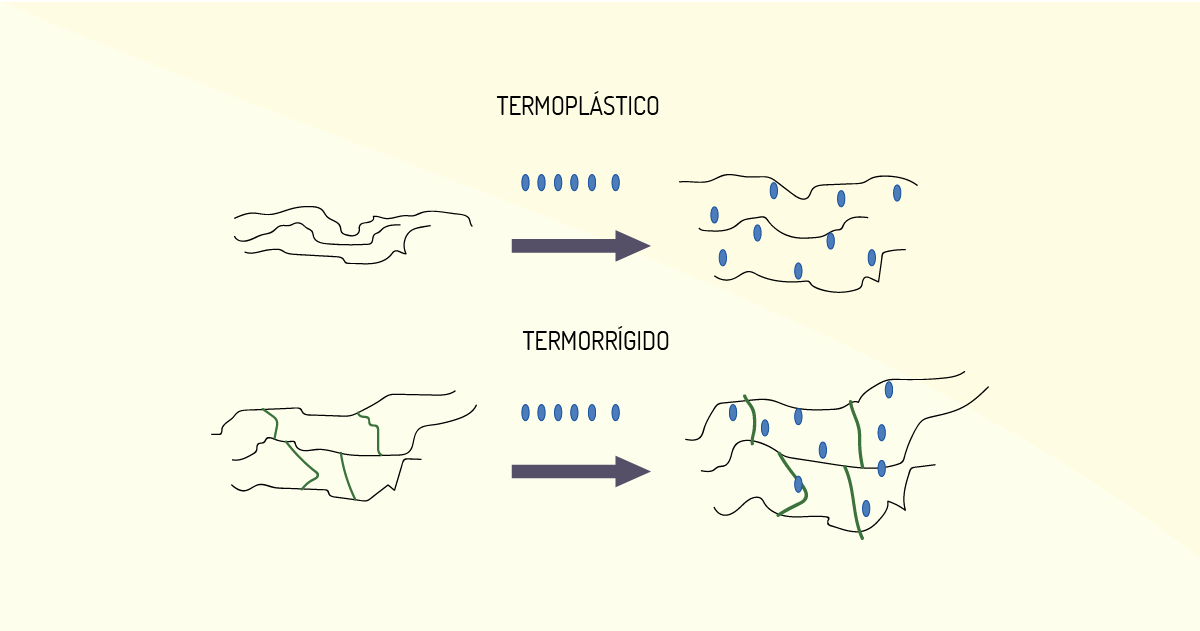

De acordo com Guimarães (2013), as características da peça (forma e dimensões), o tipo de polímero e a quantidade de peças (escala de processamento) determinam a escolha do processo. Além disso, é necessário considerar se o polímero é termoplástico ou termorrígido e se ele pode ter ou não algum tipo de reação na reticulação.

Nesse contexto, Mano e Mendes (2004, p. 65) explicam que “é necessário que a composição moldável passe por um estado fluido, conseguido com ou sem aquecimento, com ou sem pressão, ou ainda através da adição de um líquido, para que possa assumir a forma desejada”. Segundo esses autores, os processos de moldagem com aquecimento e sem pressão incluem o vazamento (casting), cuja função é gerar o produto acabado (manufaturado) ou semiacabado (semifaturado), além da fiação por fusão, conhecida como melt spinning, que também resulta no produto semiacabado.

Além dos processos de moldagem sem aquecimento e sem pressão, há a fiação seca (dry spinning) ou úmida (wet spinning) e a imersão (dipping) que também resulta no produto acabado (MANO; MENDES, 2004). Do ponto de vista industrial, os processos de moldagem mais importantes são os com aquecimento e pressão, justamente por incluírem compressão (compression molding), injeção (injection molding), calandragem (calendering), extrusão (extrusion), sopro (blow molding) e termoformação (thermoforming).

A compressão e a injeção permitem obter o material diretamente do artefato; a calandragem e a extrusão permitem preparar peças contínuas, semimanufaturadas; e o sopro e a termoformação “têm como ponto de partida os produtos semimanufaturados, como lâminas, filmes, placas, tubos [...], provenientes dos processos de calandragem e extrusão” (MANO; MENDES, 2004, p. 65).

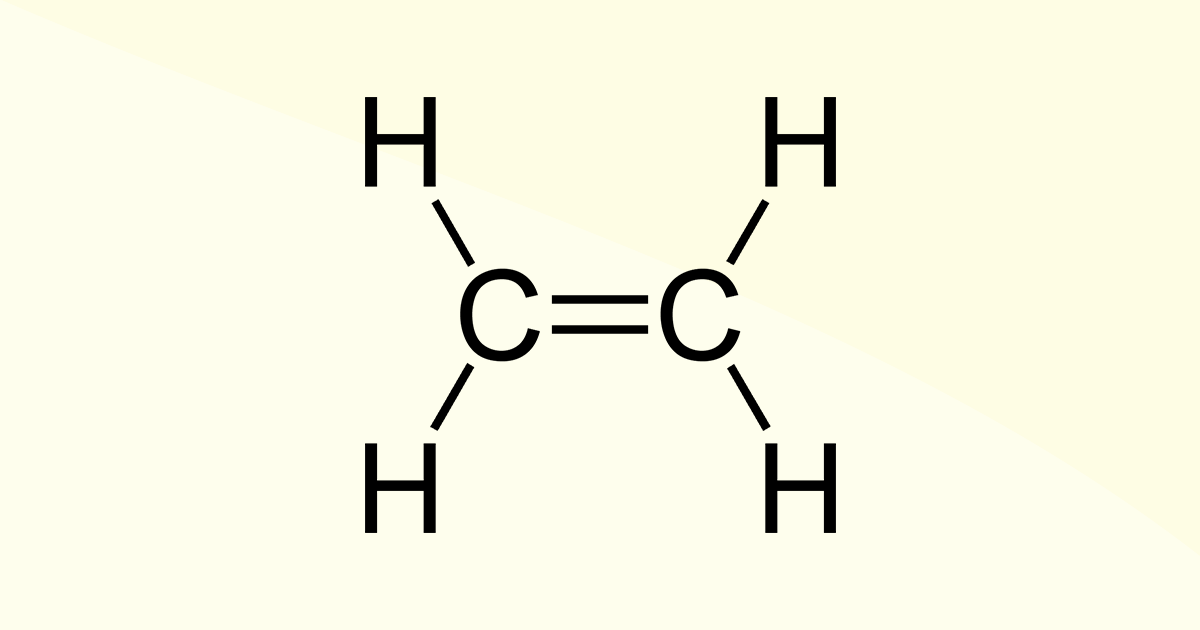

Callister e Rethwisch (2002, p. 309) explicam que a maioria dos polímeros possui origem orgânica, e muitos desses materiais são hidrocarbonetos, ou seja, possuem em sua composição hidrogênio e carbono. As ligações intramoleculares são covalentes e “cada átomo de carbono possui quatro elétrons que podem participar em ligações covalentes, enquanto cada átomo de hidrogênio possui apenas um elétron de ligação”.

Para mais informações, acerca desse assunto, leia o texto de Renata Tomaz Quevedo, intitulado “Polímeros”, que está disponível, integralmente, no link: <https://bit.ly/2IJsKIj>. Acesso em: 14 jul. 2019.

Um exemplo de hidrocarboneto é o utilizado na fabricação de plásticos. O etileno é um alceno e sua fórmula molecular é C2H4, pois há dois carbonos (et), há uma ligação dupla (en) e se trata de um hidrocarboneto (o).

A seguir, apresentaremos a classificação dos polímeros e suas especificidades.

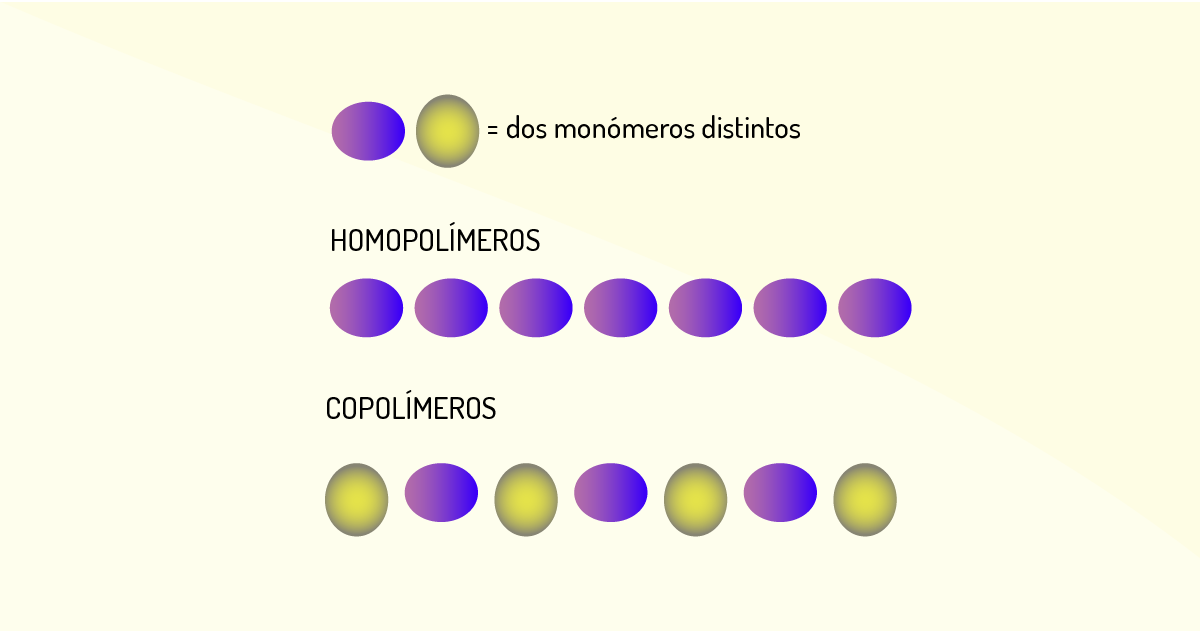

Os polímeros podem ser classificados quanto à estrutura química, à estrutura molecular, ao mecanismo de reação e às configurações de cadeias poliméricas. Sob o ponto de vista da estrutura química, Callister (2006) classifica os polímeros em homopolímeros (uma única espécie de monômero) e copolímeros (duas ou mais espécies de monômeros, mais de um mero diferente na cadeia polimérica).

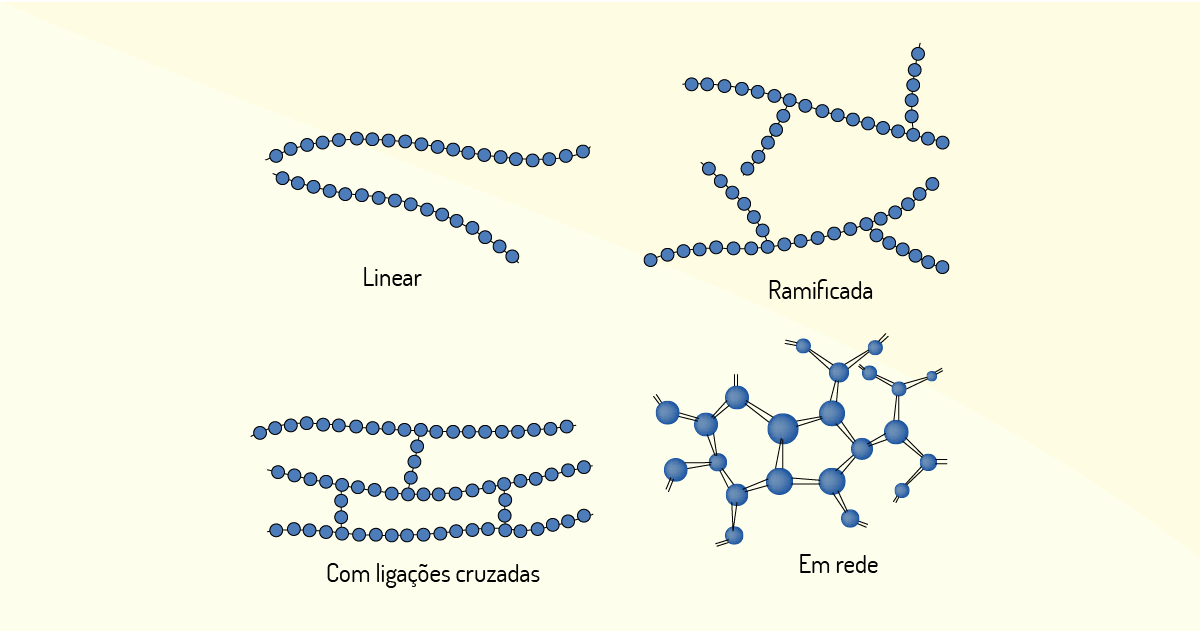

A estrutura molecular dos polímeros apresenta diferentes formas de repetição de mero, conforme descrito a seguir, com base nos estudos de Callister e Rethwisch (2002), Canevarolo Júnior (2006) e Mano e Mendes (2004).

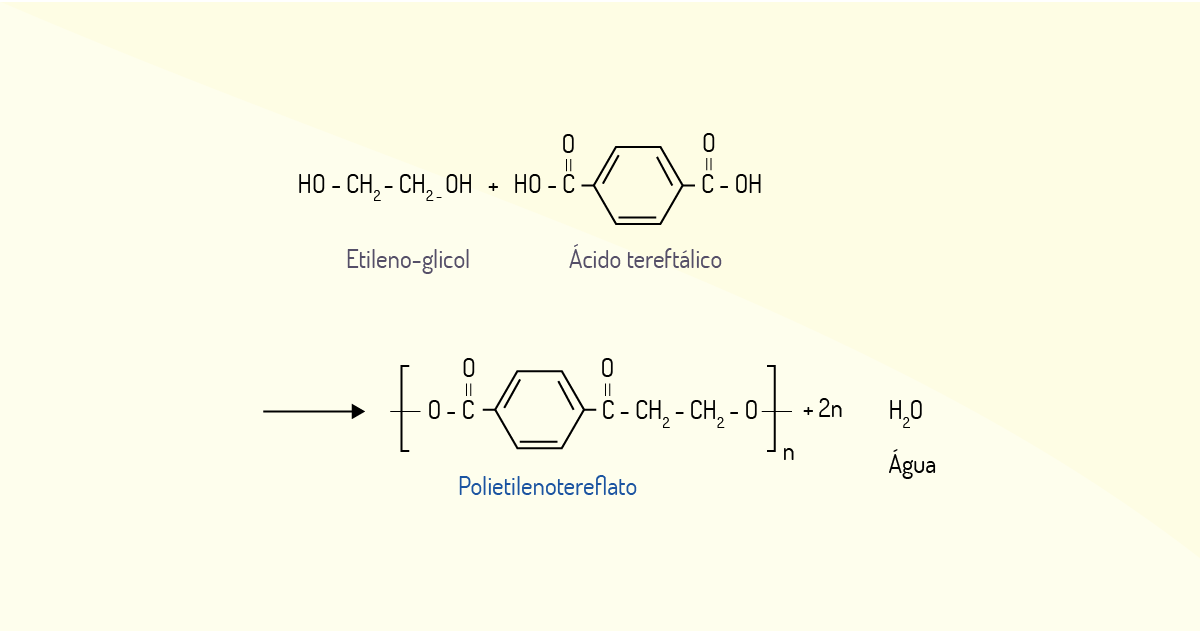

De acordo com o mecanismo de reação do processo de polimerização, que consiste na união das “unidades monoméricas umas às outras para gerar cada uma das moléculas constituintes”, há duas classificações gerais: adição e condensação (CALLISTER; RETHWISCH, 2002, p. 342).

A adição feita em cadeia possui três estágios, que são:

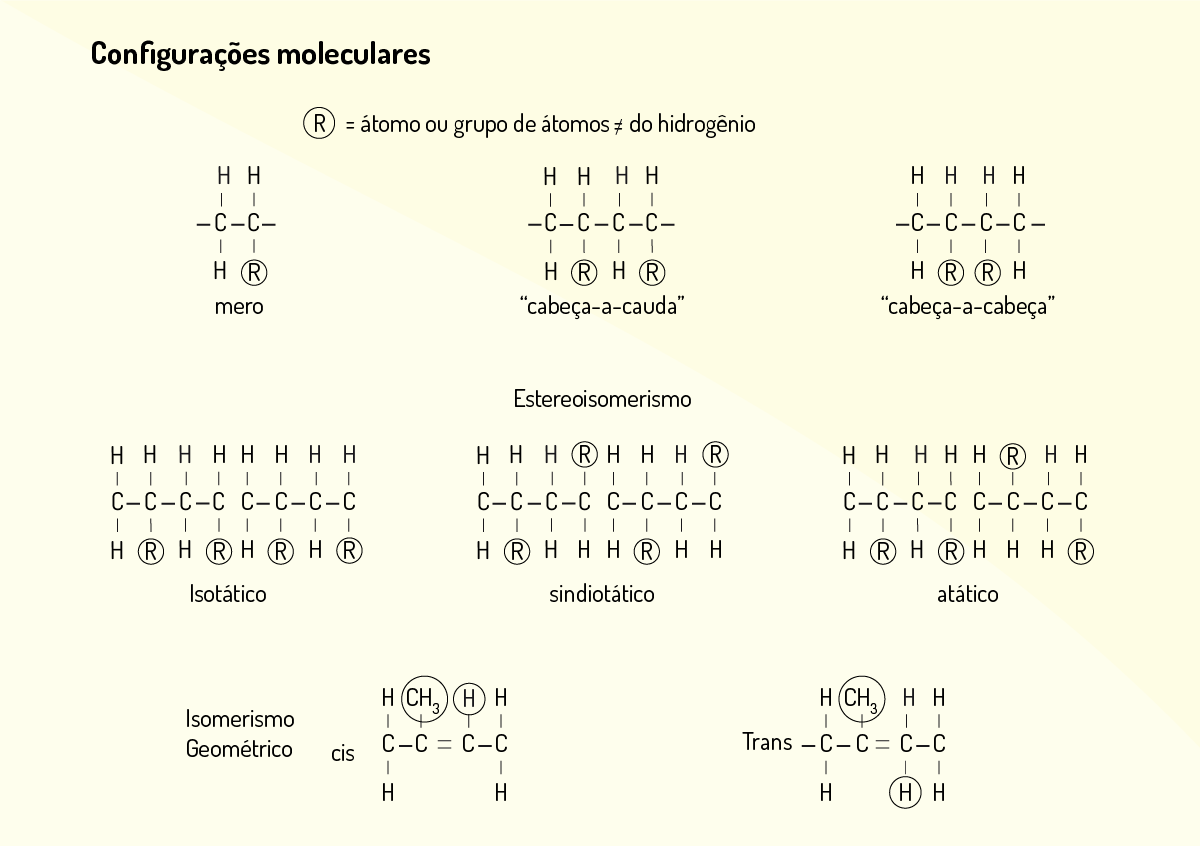

Segundo Canevarolo Júnior (2006, p. 55), as “configurações de cadeias poliméricas são arranjos moleculares espaciais fixados por ligações químicas intramoleculares”, e “a configuração de um polímero é definida durante a sua polimerização, não podendo ser alterada posteriormente”. De acordo com Callister e Rethwisch (2002), Mano e Mendes (2004) e Canevarolo Júnior (2006), os tipos de configurações dos polímeros são os expostos a seguir.

● Encadeamento da cadeia polimérica:

Canevarolo Júnior (2006) acrescenta um terceiro tipo:

● Isomeria cis-trans.

● Taticidade.

Os polímeros podem ser divididos em três grandes classes: plásticos, borrachas, ou elastômeros, e fibras. Essa classificação se torna determinante para o tipo de processamento a ser aplicado. Há inúmeros tipos de polímeros, mas os plásticos (termoplásticos e termoestáveis), as fibras e os elastômeros (borrachas) são os mais conhecidos, embora existam outros materiais poliméricos mais avançados.

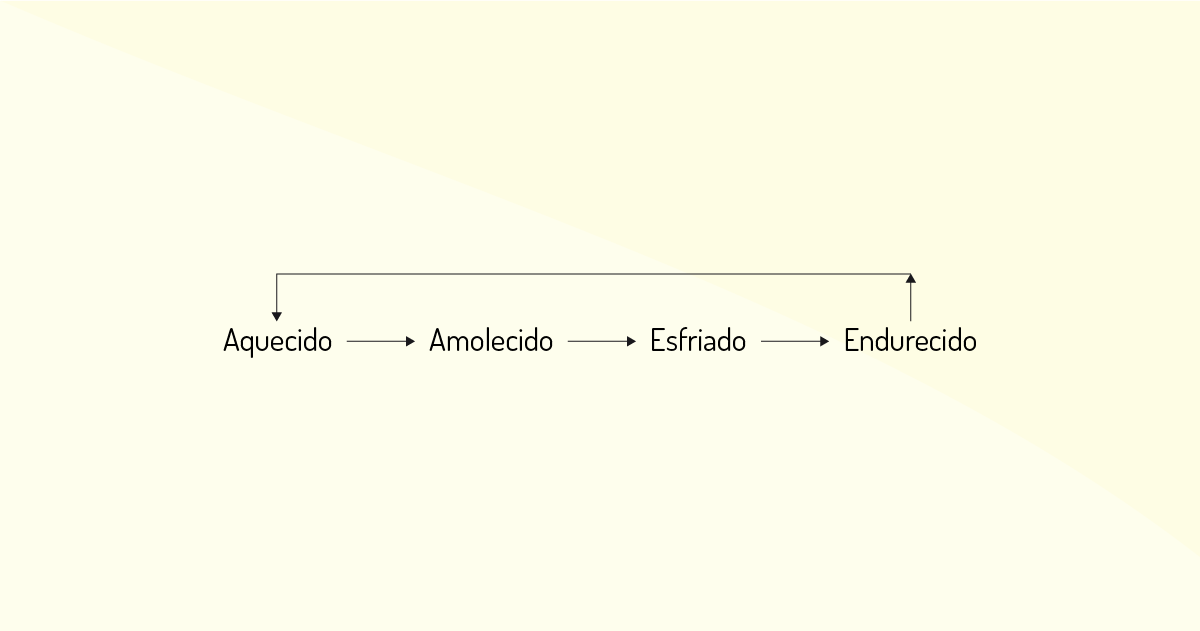

Os termoplásticos são os tipos de plásticos mais encontrados no mercado e podem ser conformados, mecanicamente, diversas vezes (ou seja, são feitos de material reciclável), sob temperatura e pressão, sem modificação significativa das propriedades básicas. Quando resfriados, eles endurecem e adquirem a forma do molde, mas são, relativamente, moles e dúcteis (CALLISTER; RETHWISCH, 2002; CANEVAROLO JÚNIOR, 2006).

Dentre os tipos de termoplásticos encontrados no mercado, Canevarolo Júnior (2006), Callister e Rethwisch (2002) e Mano e Mendes (2004) citam:

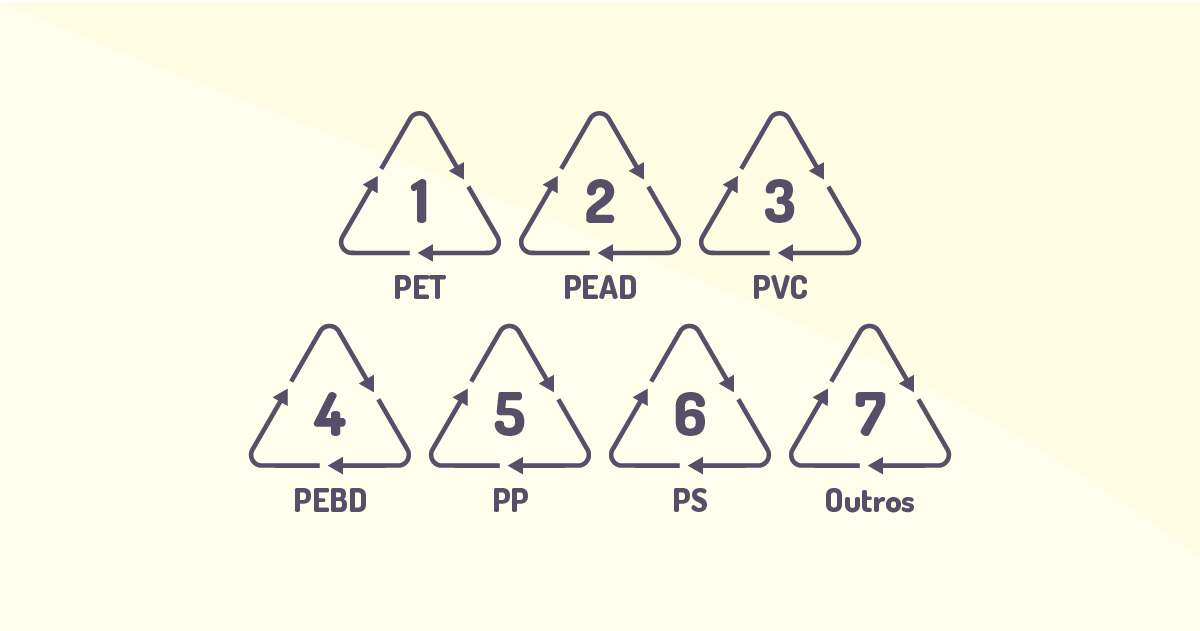

Os objetos produzidos com polímeros são identificados por símbolos internacionais; dessa maneira, é possível saber se são recicláveis.

A identificação de materiais poliméricos por símbolos facilita a reciclagem e o descarte correto.

Os termorrígidos, termofixos e termoendurecidos são plásticos rígidos e frágeis que, sob pressão e temperatura, amolecem e fluem, adquirindo a forma do molde, tornando-se, permanentemente, duros; assim, não se fundem mais. O aquecimento do polímero acabado promove decomposição do material antes de sua fusão, tornando-o insolúvel, infusível e não reciclável. Termorrígidos, termofixos e termoendurecidos são, geralmente, mais duros, mais fortes e mais frágeis que os termoplásticos (CALLISTER; RETHWISCH, 2002; CANEVAROLO JÚNIOR, 2006). Como exemplo, podemos citar:

Apesar de não serem tão variados quanto os termoplásticos, os polímeros termorrígidos são muito importantes na indústria e podem substituir peças metálicas, com menor custo de produção.

Os elastômeros são uma classe intermediária entre os termoplásticos e os termorrígidos. Em temperatura ambiente, podem ser deformados repetidamente, no mínimo, duas vezes em relação ao seu comprimento inicial. O nível de deformação dos elastômeros é alto e, ao se retirar o esforço, o material volta, rapidamente, ao tamanho original, assim, apresentam alta elasticidade (semelhante à borracha) e boa resistência mecânica, visto que não são rígidos como os termofixos.

Devido à incapacidade de fusão dos elastômeros, a reciclagem deles torna-se complicada. Como principal exemplo, podemos mencionar a BV (borracha vulcanizada), aplicada em pneus e tubos (CALLISTER; RETHWISCH, 2002; CANEVAROLO JÚNIOR, 2006).

Os exemplos de elastômeros são:

De acordo com Callister e Rethwisch (2002) e Canevarolo Júnior (2006), as fibras são termoplásticos com a direção principal das cadeias poliméricas posicionadas paralelas ao sentido longitudinal, com longos filamentos (relação comprimento/diâmetro de 100:1). Esses filamentos são muito finos e podem ser contínuos ou cortados. “A orientação das cadeias e dos cristais, feita de modo forçado durante a fiação, aumenta a resistência mecânica desta classe de materiais, tornando-os possíveis de serem usados na forma de fios finos” (CANEVAROLO JÚNIOR, 2006, p. 54).

Essas fibras são utilizadas na indústria têxtil para a formação de fios, linhas, cordas, mantas, produção de papel, feltro e materiais que exigem alta performance, elevada elasticidade e resistência das fibras. Alguns exemplos são as fibras de poliacrilonitrila (PAN), os nylons e os poliésteres (PET).

Os polímeros podem ser classificados quanto à estrutura química, à estrutura molecular, ao mecanismo de reação e às configurações de cadeias poliméricas. Em relação à estrutura molecular, os polímeros apresentam diferentes formas de repetição. Assinale a alternativa que apresenta, corretamente, as formas de repetição.

Ramificada, em rede, por adição e por condensação.

Incorreta, pois somente “ramificada” e “em rede” estão corretos.

Linear, em rede, ramificada e cadeia polimérica.

Incorreta, pois “cadeia polimérica” não é uma forma de repetição de uma estrutura molecular.

Linear, ramificada, com ligações cruzadas e em rede.

Correta, pois, de acordo com Callister e Rethwisch (2002), Canevarolo Júnior (2006) e Mano e Mendes (2004), as formas de repetição que os polímeros apresentam são: linear, ramificada, com ligações cruzadas e em rede. A seguir, estão essas especificações, segundo esses autores.

Ligações cruzadas, em rede, condensação e cadeia polimérica.

Incorreta, pois “condensação” e “cadeia polimérica” não são formas de repetição de uma estrutura molecular.

Linear, por adição, por condensação e cadeia polimérica.

Incorreta, pois somente o termo “linear” está correto.

Para Callister e Rethwisch (2002, p. 344-345), a moldação “é o método mais comum para a conformação de polímeros plásticos”. Além disso, para cada técnica de moldagem (por compressão, transferência, insuflação, injeção ou extrusão), “um plástico finamente peletizado ou granulado é forçado, a uma temperatura elevada e com pressão, a escoar para o interior, preencher e assumir a forma da cavidade de um molde” (CALLISTER; RETHWISCH, 2002, p. 345).

Em se tratando dos termoplásticos, Mano e Mendes (2004) esclarecem que as rebarbas (os resíduos) de moldagem “podem ser fragmentadas e reutilizadas, em substituição parcial ou total ao polímero virgem”. Esse é um processo conhecido como reciclagem primária, procedimento que pode ser utilizado pelo fabricante ou vendido a terceiros, uma vez que é econômico e contribui para a proteção ambiental. A reciclagem secundária, segundo os mesmos autores, refere-se ao “refugo pós-consumido, descartado”.

Quando o assunto são os termorrígidos, o polímero virgem não pode ser usado para substituir as rebarbas, pois “o seu reaproveitamento exige operações adicionais de tratamento”. Um exemplo é o polímero virgem quando usado “como carga de enchimento [...] ou como matéria-prima em reciclagem terciária, para submeter a processos químicos” (MANO; MENDES, 2004, p. 65).

Abordaremos os aspectos gerais das técnicas de processamento de injeção, extrusão e termoformação. Os demais processos (vazamento, fiação por fusão, compressão, calandragem, sopro, fiação seca ou úmida e imersão) estão descritos, de forma resumida, na sequência, obedecendo aos estudos de Mano e Mendes (2004).

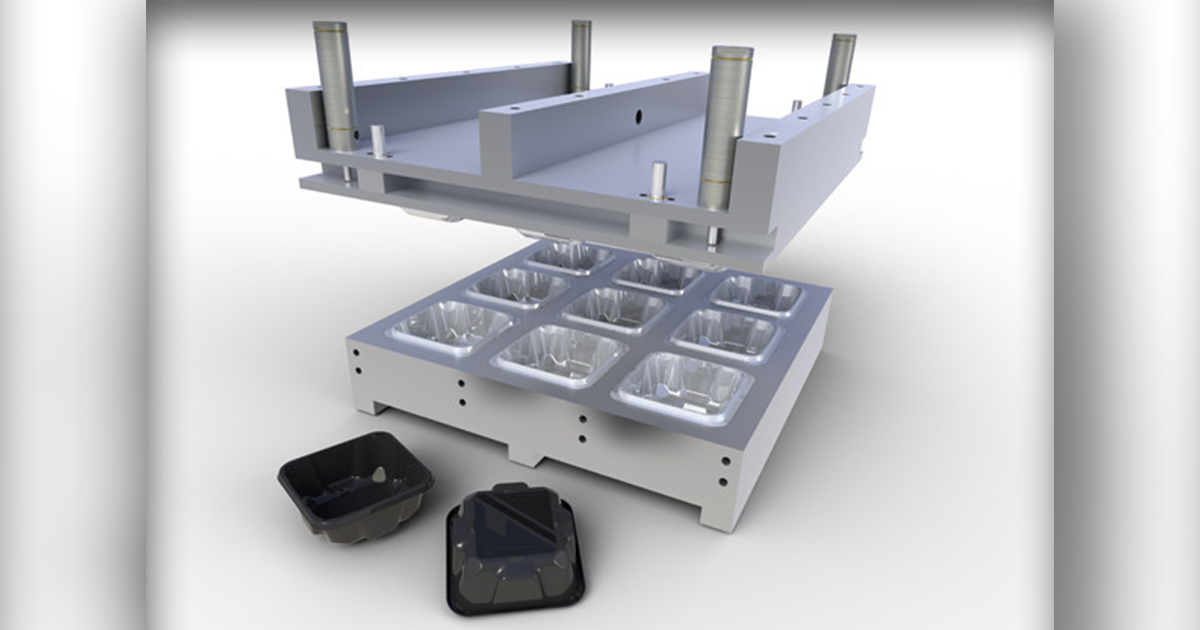

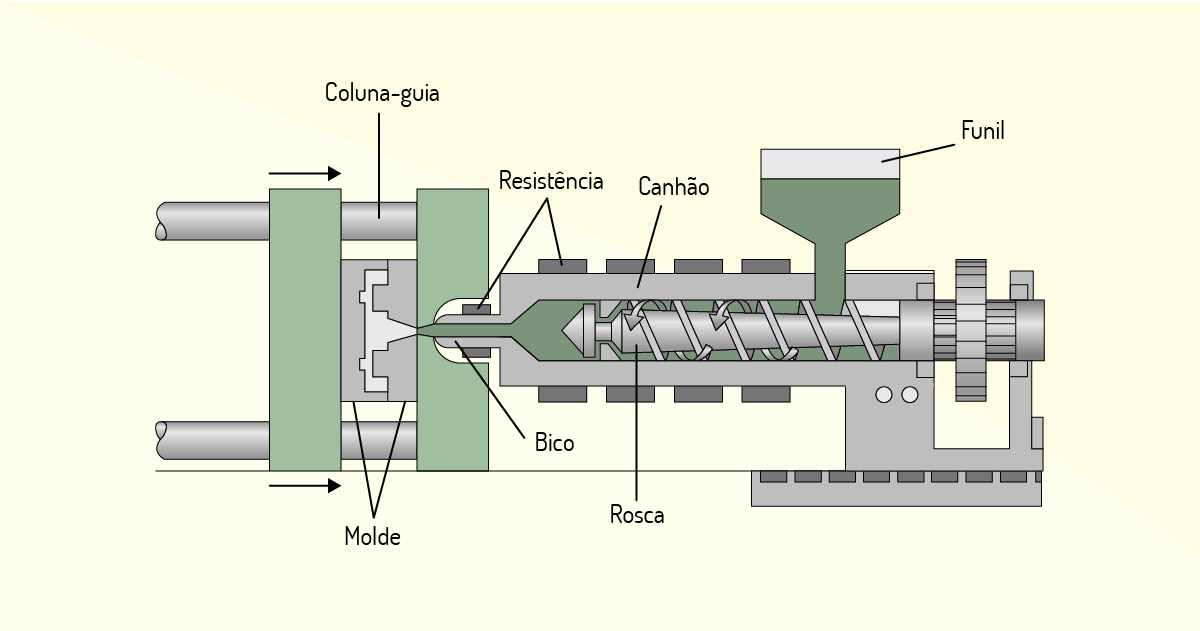

A moldação por injeção é o processo mais comum, empregado na fabricação de termoplásticos, utilizado para pequenas peças, em curtos ciclos de moldagem. Em alta temperatura, a matéria-prima amolecida e sob pressão é injetada dentro do molde (modelo a ser fabricado), para, depois de resfriar e solidificar, ser removida sem deformação. Trata-se de uma técnica parecida com a de extrusão (MANO; MENDES, 2004). Além disso, essas máquinas injetoras possuem

uma câmara cilíndrica preliminar, aquecida, dotada de parafuso sem fim, que funciona como plastificador e homogeneizador da massa polimérica antes que seja admitida à seção onde será transmitida aos canais de injeção do molde (MANO; MENDES, 2004, p. 68).

O ponto negativo é a grande quantidade de material descartado após a retirada da peça injetada, mesmo que, após a fragmentação, esses resíduos sejam reutilizados. Como solução, podem ser utilizados moldes com canal quente.

Para Callister e Rethwisch (2002), a moldação por injeção ocorre a partir da matéria-prima no interior do cilindro, que é impulsionada dentro da câmara de aquecimento em que esse material termoplástico acaba se fundindo, formando um líquido viscoso. Após essa etapa, o plástico já fundido é lançado, por um bico injetor, para dentro do molde. Para que o material seja moldado, a pressão é mantida para garantir a solidificação. No fim dessa etapa, o molde é aberto para a captura da peça, e o ciclo pode ser repetido, conforme a quantidade de peças solicitadas.

A produção das peças ocorre de forma rápida e a solidificação é quase imediata. Para os polímeros termofixos, a “cura tem lugar enquanto o material se encontra sob pressão em um molde aquecido, o que resulta em tempos de ciclo mais longos” (CALLISTER; RETHWISCH, 2002, p. 346). Trata-se, portanto, de um processo descontínuo e cíclico. O uso de um molde padrão atribui ao processo elevada produtividade e reprodutibilidade das peças (TEODORO, 2016). Como exemplos, há utensílios domésticos, brinquedos, bijuterias, pré-formas para moldagem por sopro, etc.

A máquina injetora tem três unidades básicas para o processamento (injeção, moldagem e fechamento). O processo inicia-se na unidade de injeção, e “o plástico é fundido através do aquecimento realizado pelas resistências e transferido para o molde” (TEODORO, 2016, p. 1). Para a peça tomar forma, a unidade de fechamento mantém o molde fechado. O ciclo completo, desde a entrada da matéria-prima até a obtenção do produto final, dura em torno de 20 segundos e envolve “o fechamento, a injeção, o recalque, o resfriamento da peça já moldada, a abertura e a extração” (TEODORO, 2016, p. 2).

Normalmente, os moldes são confeccionados em aço, podem ter uma ou mais cavidades e são resfriados, em geral, por água, a uma temperatura mais baixa. As máquinas injetoras podem ser horizontais ou verticais e têm capacidade de fechamento de até 25 toneladas.

Para Teodoro (2016), a capacidade de injeção e a força de fechamento são parâmetros importantes nesse tipo de equipamento (TEODORO, 2016). Nesse contexto, Busato (2004) ressalta a importância do ajuste entre tempo, temperatura e pressão, para que não sejam danificados o produto moldado, o molde e a máquina.

Para mais informações acerca desse assunto, leia o texto “Como funciona uma máquina injetora?”, disponível, integralmente, no link: <https://bit.ly/32QlV2v>. Acesso em: 14 jul. 2019.

Para Pereira (2009, p. 7-8), tanto o material termoplástico quanto o termofixo possuem ciclos completos, conforme exposto a seguir.

● Ciclo completo do termoplástico.

● Ciclo completo dos termofixos: processo idêntico à moldagem por injeção de termoplástico, no entanto:

Para que as peças não apresentem deformidades ou imperfeições na superfície, os testes e a calibração das máquinas de moldagem devem ser regulares.

Para Pereira (2009), tanto o material termoplástico quanto o termofixo têm ciclos completos. Assinale a alternativa correta em relação ao ciclo completo do termoplástico.

Dosagem do material plástico granulado no cilindro de injeção e extração do produto com o molde aberto.

Correta, pois, para Pereira (2009), tanto a dosagem do material plástico quanto a extração do produto fazem parte do ciclo completo do termoplástico.

Injeção do material plástico fundido no molde aberto e resfriamento do material plástico até a solidificação.

Incorreta, pois a injeção é no molde fechado, e não aberto.

Extração do produto com o molde aberto e temperatura do cilindro baixa.

Incorreta, pois somente a etapa de extração do produto com o molde aberto está correta.

Fusão do material até a consistência de injeção e o plástico fundido sendo injetado em um molde aquecido.

Incorreta, pois a etapa de o plástico fundido ser injetado em um molde aquecido está incorreta.

Dosagem do material plástico granulado no cilindro de injeção e ventilação das cavidades do molde, evacuando produtos de reação.

Incorreta, pois somente a etapa de dosagem do material plástico granulado no cilindro de injeção está correta.

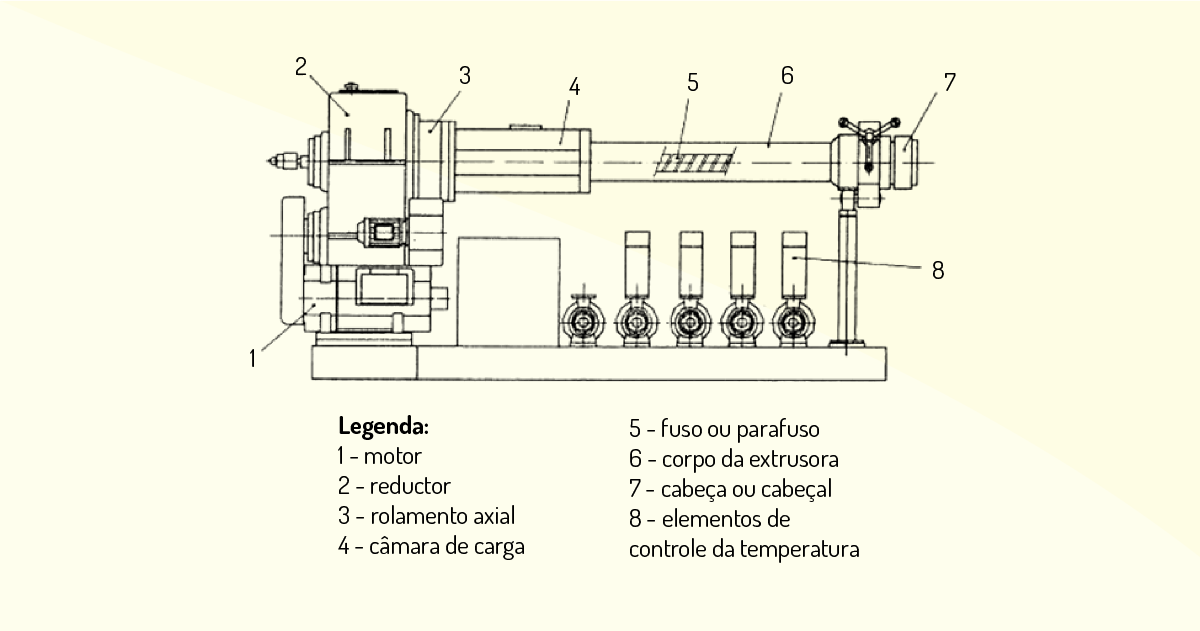

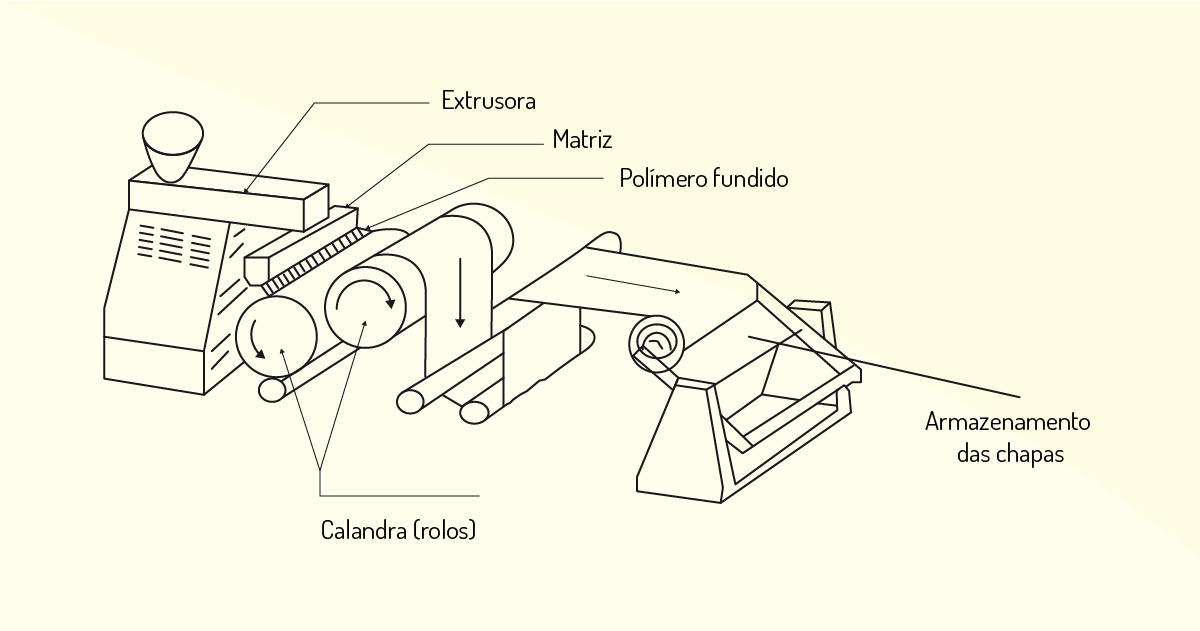

Nessa técnica, o polímero (mais aditivos e cargas) moldável passa através de uma matriz de formato predeterminado. Há dois tipos de extrusão: a quente e a frio, e esse material pode ser enrolado, cortado em tamanhos específicos, em grânulos regulares, dentre outros tipos.

“O processo permite a fabricação contínua de tarugos, tubos, lâminas ou filmes, isto é, produtos que apresentam perfil definido” (MANO; MENEZES, 2004, p. 69). A peça extrusada é solidificada de forma progressiva, e devem ser observados o tipo de rosca, a temperatura de processamento e a velocidade do processamento. Esse processo pode ser aplicado em termoplásticos e termofixos.

Segundo Teodoro (2016, p. 2), antes de sair da extrusora, o polímero passa por um filtro, para que seja removido qualquer corpo estranho, sujeira ou, até mesmo, algum material que não foi fundido, minimizando-se, assim, as falhas de produção. Esse filtro “merece atenção e deve ser trocado sempre que houver um aumento na contrapressão” (TEODORO, 2016, p. 2).

Na Figura 4.16, há a extrusora e, na Figura 4.17, as peças extrusadas.

O processo de moldagem por extrusão é o mais importante na transformação de plásticos.

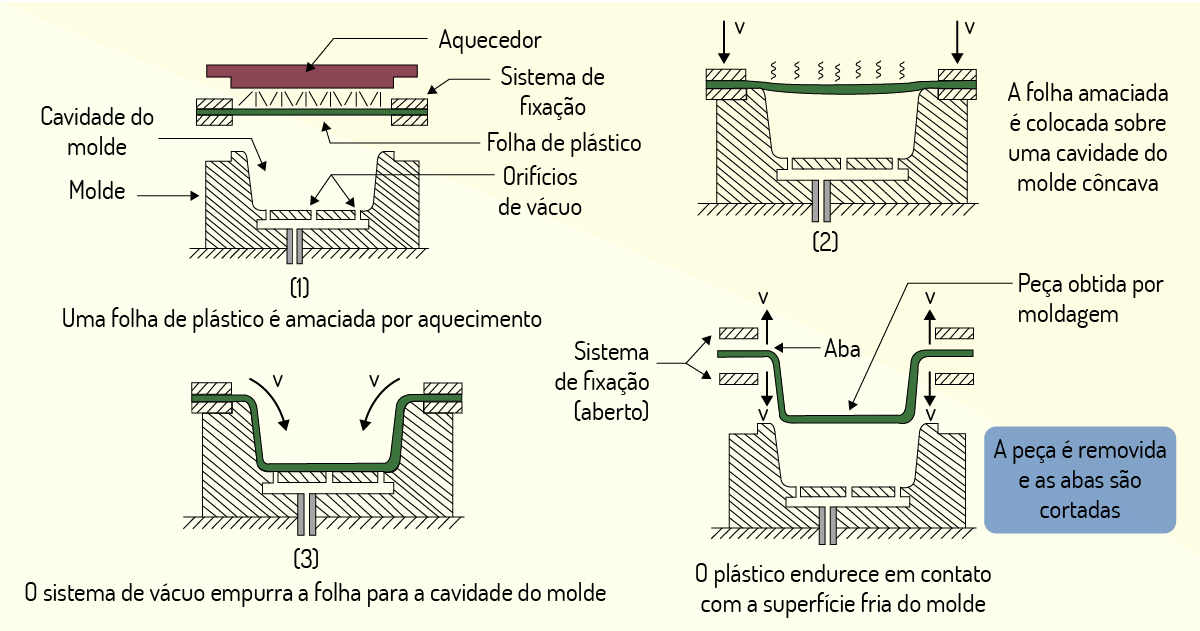

A moldação por termoformação é um processo descontínuo. De acordo com Mano e Mendes (2004), esse é um processo que aquece placas de plástico (PS – poliestireno, PMMA ou PC), fazendo-as amolecerem através da

aproximação a um conjunto de resistências elétricas. A folha aquecida é aplicada sobre um molde maciço contendo perfurações, apoiado sobre uma base no interior da qual se aplica vácuo. Conforme o grau de complexidade, pode-se ainda sobrepor pressão à folha (MANOS; MENDES, 2004, p. 71).

Esse processo utiliza moldes de baixo custo e é muito usado quando é necessário produzir “protótipos industriais, peças de grandes dimensões e artefatos descartáveis, sem exigências especiais de acabamento” (MANO; MENDES, 2004, p. 72). Como exemplo, os autores mencionam copos, pratos, bandejas para lanchonetes, letreiros em relevo, luminárias, revestimentos para interiores de geladeira, etc.

Segundo Mano e Mendes (2004), a moldação por termoformação é um processo designado, usualmente, por moldagem a vácuo (vacuum forming); é uma técnica muito simples, adaptável à fabricação de painéis com relevo de pouca profundidade, para fins promocionais ou decorativos.

Essa técnica utiliza moldes confeccionados com gesso, madeira e metal, submetidos a pressões baixas e instantâneas durante a preparação da peça. Além disso, “os orifícios através dos quais será aplicado o vácuo devem ser distribuídos adequadamente, de modo a permitir uma boa cópia da superfície do molde na placa polimérica aquecida” (MANO; MENDES, 2004, p. 72).

Para saber mais acerca desse assunto, leia o texto “Vacuum forming”, que está disponível, integralmente, no link: <https://bit.ly/2Y8O3KB>. Acesso em: 14 jul. 2019.

Quevedo (2016) denomina a moldação por termoenformação como termoformagem à vácuo, descrevendo o emprego de pressão de vácuo, com a sucção entre o molde e o material aquecido. Isso porque a conformação sobre o molde adquire a forma do produto, após seu resfriamento. De acordo com Quevedo (2016), esse é um processo simples, de baixo custo de implantação e o equipamento utiliza pouco espaço físico. Dentre as etapas, há: alimentação, fixação da chapa, aquecimento, moldagem, resfriamento e extração (QUEVEDO, 2016).

Para Quevedo (2016, on-line), as vantagens do processo de termoformagem são:

As desvantagens do processo de termoformagem são:

O vazamento, aplicável tanto para os termoplásticos como para os termorrígidos, é o processo descontínuo mais simples. Isso porque “consiste em vazar no molde a composição moldável do polímero, sob a forma de uma solução viscosa de mistura do polímero com o seu monômero, ou da mistura e reagentes” (MANO; MENDES, 2004, p. 66).

Trata-se de um processo de moldagem para borrachas líquidas, como: silicone, poli-isopreno, polissulfeto e de poliuretano.

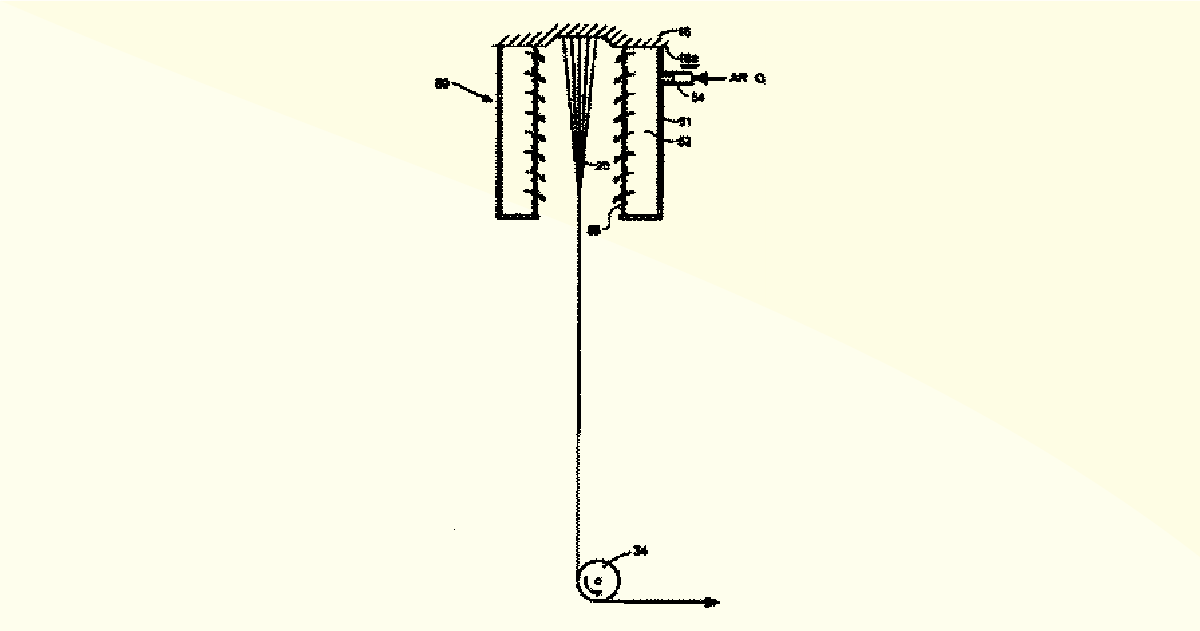

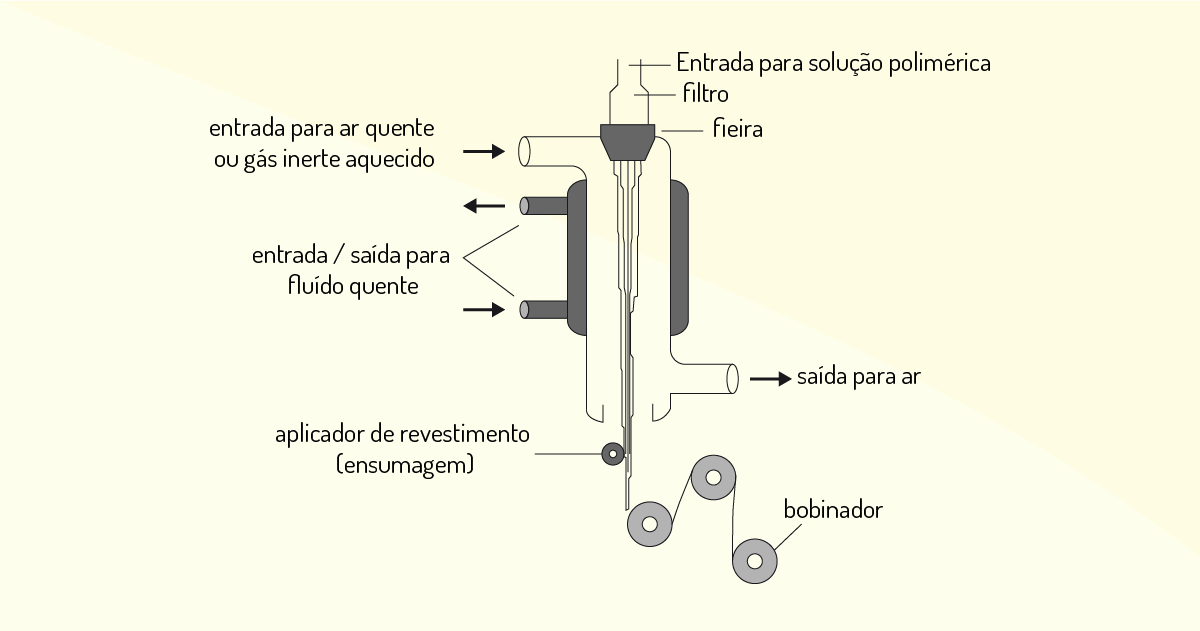

Para Mano e Mendes (2004, p. 67), o processo de fiação por fusão é “aplicável a polímeros termoplásticos de difícil solubilidade e alta resistência ao calor, e permite a obtenção de fibras”. Além disso, trata-se de um processo contínuo, no qual, “através da passagem do polímero fundido por uma placa contendo orifícios, formam-se filamentos viscosos que se solidificam por resfriamento e são continuamente enrolados em bobinas” (MANO; MENDES, 2004, p. 67).

Na Figura 4.20, há um exemplo de material feito por fiação por fusão, nesse caso, são fibras de poliamida e de poli (tereftalato de etileno).

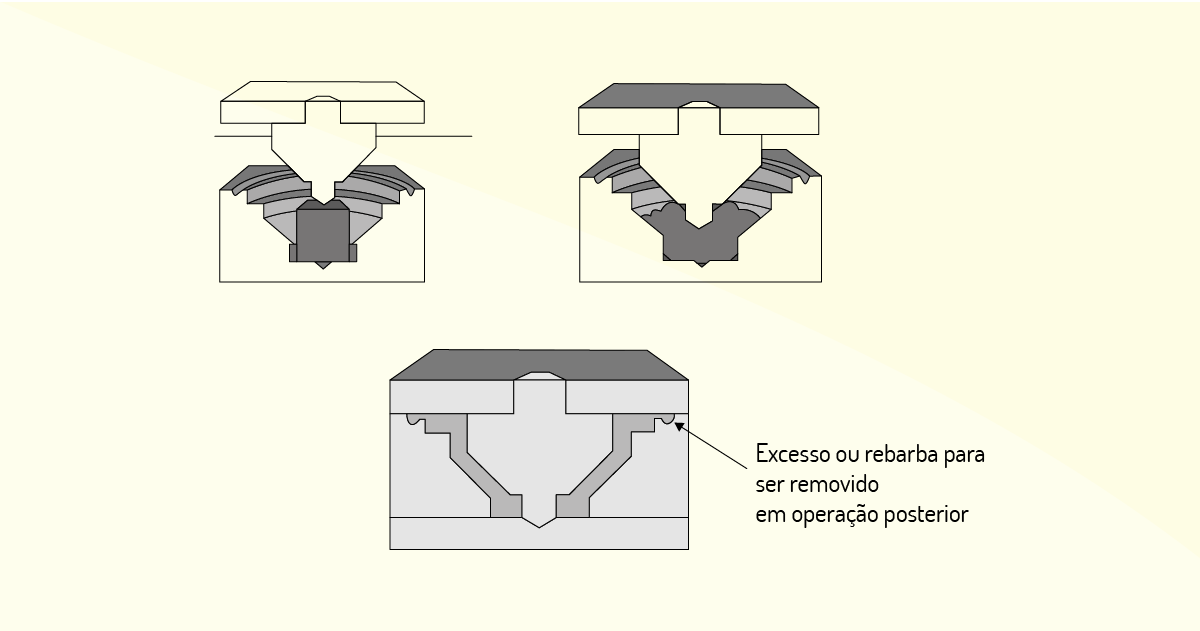

Aplicável a materiais termorrígidos, a compressão é um processo descontínuo, que comprime o material fundido ou amolecido para dentro do molde. O desenho deve “prover dispositivos para a retirada de rebarbas e para a ejeção da peça, enquanto o molde ainda está aquecido” (MANO; MENDES, 2004, p. 68).

Esse processo é utilizado quando há a necessidade de se fabricar “produtos elastoméricos, como pneumáticos e solados de borracha, peças imitando louça, feitas com MR (resina melamínica), e placas laminadas de papel e PR (resina fenólica), etc.” (MANO; MENDES, 2004, p. 68). Ademais, a superfície da peça a ser moldada deve ser observada com muito cuidado, visto que o resultado é a reprodução de acordo com as condições e o polimento do molde (MANO; MENDES, 2004).

A compressão é a técnica mais antiga da moldagem de polímeros e suas etapas compreendem: aquecimento e fusão, compressão do material fundido e resfriamento.

A moldação por calandragem é usada quando é necessário produzir grande quantidade de materiais termoplásticos, como cortinas de PVC para banheiros, passadeiras, etc. Esse processo também é empregado na “fabricação de materiais termorrígidos, desde que a composição moldável seja devidamente formulada para evitar pré-vulcanização” (MANO; MENDES, 2004, p. 69). Nesse caso, como exemplos, podemos citar as esteiras transportadoras e os pisos antiderrapantes.

Essa moldagem “permite a obtenção contínua de lâminas e lençóis plásticos, cuja espessura deve ser regular; a composição polimérica moldável passa entre rolos superpostos, sucessivos, interligados geralmente na forma de ‘L’, ‘T’, ou ‘Z’” (MANO; MENDES, 2004, p. 69).

Esse processo utiliza máquinas de grandes dimensões e o volume de produção é alto.

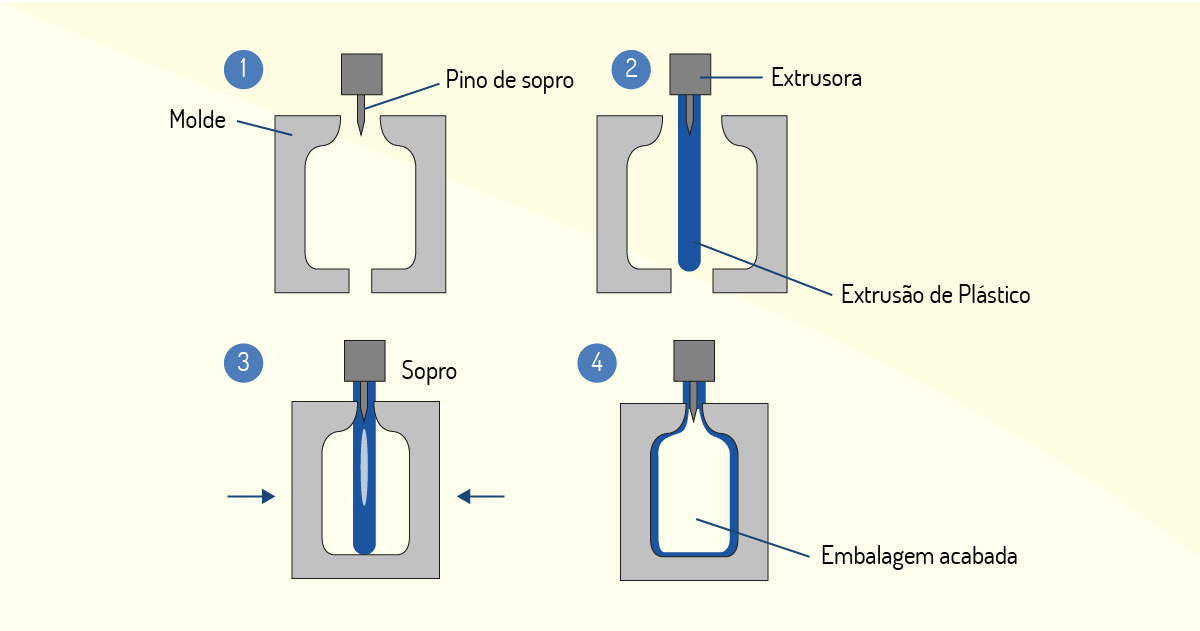

A moldagem por sopro, aplicável a materiais termoplásticos, é utilizada na indústria de embalagens variadas, como frascos para usos diversificados, garrafas plásticas para refrigerantes, brinquedos volumosos, dentre outros. Esse é um processo descontínuo, utilizado para a obtenção de

peças ocas, através da insuflação de ar no interior de uma pré-forma inserida no interior do molde. No caso mais comum, a pré-forma é um segmento de tubo recém-extrusado; no caso de frascos ou garrafas, a pré-forma é uma peça injetada, com formato adequado (MANO; MENDES, 2004, p. 71).

Há três tipos de moldagem por sopro: por extrusão, por injeção e por estiramento.

Empregada para se obter fibras de polímeros, a fiação seca tem pouca resistência ao calor, além de ser sensível a solventes aquecidos. A solução passa pelos orifícios da fieira, em que os filamentos formados solidificam-se, devido à evaporação do solvente. Depois desse processo, “os filamentos são enrolados em bobinas para os procedimentos mecânicos subsequentes” (MANO; MENDES, 2004, p. 72).

Além disso, segundo Mano e Mendes (2004, p. 72), o estiramento a frio é importante “para propiciar o alinhamento das macromoléculas e, assim, o aumento da resistência mecânica da fibra”. Como exemplo, temos as fibras de PAN (poliacrilonitrila) e de CAc (acetato de celulose) (MANO; MENDES, 2004).

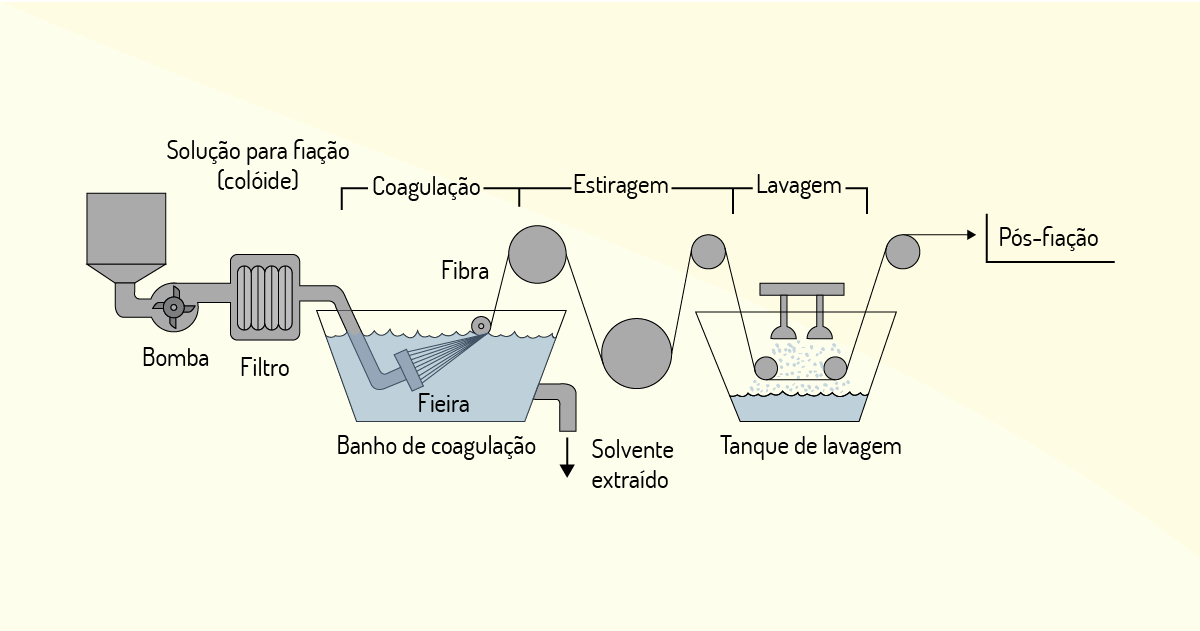

Enquanto a fiação a seco é obtida a partir de uma solução com alta concentração de polímero, a fiação úmida, apresentada na sequência, provém de uma solução aquosa alcalina de polímero, solidificada em meio ácido.

A fiação úmida permite obter fibras por meio dos polímeros termorrígidos físicos, ou seja, “infusíveis, porém solúveis, embora de difícil dissolução” (MANO; MENDES, 2004, p. 73). Esse processo utiliza a modificação química do polímero como base, “passando-o à condição de solúvel em água e formando soluções muito viscosas, capazes de formar filamentos contínuos pela imersão em banhos de composição adequada, onde é recomposto o polímero original” (MANO; MENDES, 2004, p. 73).

Esse tipo de fiação úmida é usado para “obter fibras de celulose de alta qualidade têxtil a partir de celulose de qualquer origem, pela transformação em sal de sódio de xantato de celulose, que é solúvel em água” (MANO; MENDES, 2004, p. 73). Quando se passa a “massa viscosa pela fieira, a celulose regenerada é precipitada em banho aquoso de pH levemente ácido. Assim, são obtidas as fibras de raion viscose” (MANO; MENDES, 2004, p. 73).

Nessa técnica, destacam-se a versatilidade (qualquer polímero pode ser fiado), a resistência máxima (para polímeros de cadeia predominantemente flexíveis) e o fato de que o processo pode ser contínuo (BRITO JÚNIOR et al., 2013).

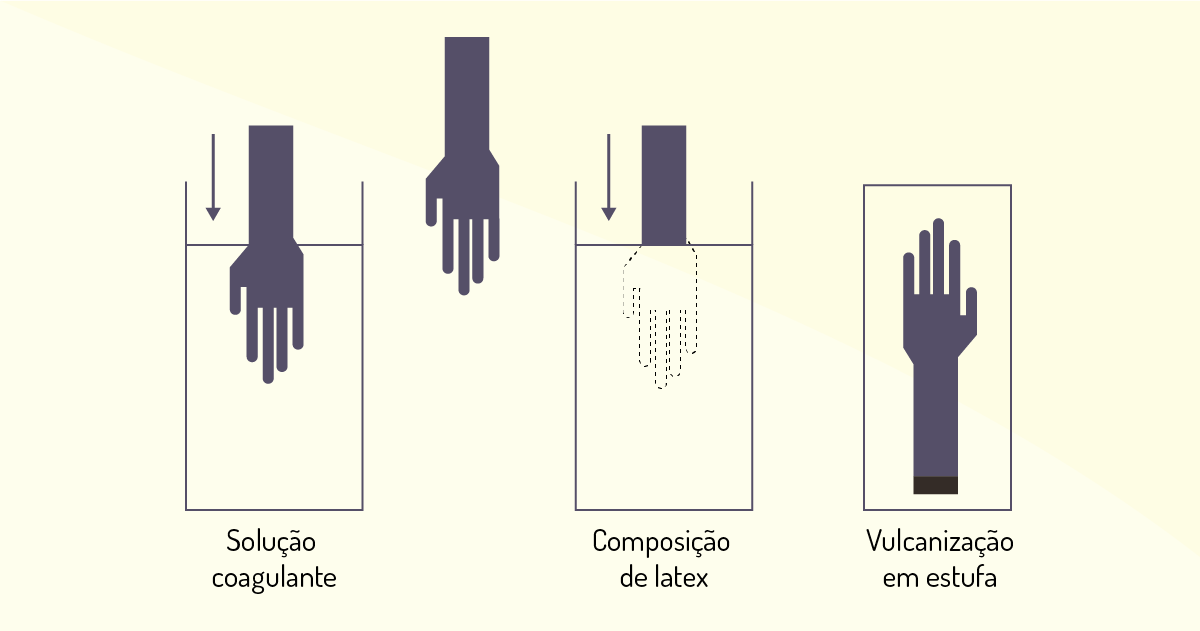

A moldagem por imersão “permite a obtenção de peças ocas por imersão do molde em solução viscosa, seguida de remoção do solvente, ou em emulsão do polímero, seguida de coagulação” (MANO; MENDES, 2004, p. 73). Como exemplo, há os balões de aniversário, as luvas de borracha ou de PVC, dentre outros. Uma das restrições desse processo é em relação às características da “elasticidade do material e pela forma ‘removível’ do artefato, que se consolida sobreposto ao molde” (MANO; MENDES, 2004, p. 73).

Para que a peça seja removida do molde sem danificações, um agente desmoldante, geralmente, feito de silicone, deve revestir o molde. “No caso de emulsões elastoméricas, é empregado nesse revestimento um agente coagulante” (MANO; MENDES, 2004, p. 73).

Como mostra a Figura 4.26, existem três técnicas com sequências basicamente iguais; são elas: imersão prévia em solução coagulante; imersão direta na composição de látex; imersão em composição de látex sensível ao calor.

Como todo processo, a termoformagem tem suas vantagens e desvantagens. Assinale a alternativa que apresenta, corretamente, duas vantagens desse processo.

Maior formação de refugo e possibilidade de formar paredes finas.

Incorreta, pois a formação de paredes finas é considerada uma desvantagem.

Baixo custo de fabricação do ferramental e boa diversidade de matérias-primas.

Correta, pois, para Quevedo (2016), tanto o baixo custo da fabricação das ferramentas quanto as várias matérias-primas que podem ser utilizadas são consideradas vantagens do processo de termoformagem.

Baixo custo de implantação dos equipamentos e dificuldade de controle na espessura das paredes da peça.

Incorreta, pois somente o baixo custo da implantação dos equipamentos é considerado uma vantagem.

Moldagem de peças, desde as muito pequenas até as de grandes dimensões e necessidade de matéria-prima proveniente de outro processo de transformação.

Incorreta, pois somente a moldagem de peças muito pequenas até as de grandes dimensões é considerada uma vantagem do processo de termoformagem.

Impossibilidade de inserção de excertos e acessórios no processo e elevada diversidade de produtos que podem ser feitos.

Incorreta, pois somente a elevada diversidade de produtos que podem ser feitos pelo processo é considerada uma vantagem.

A seguir, apresentaremos como é feito o controle de qualidade nos processos de fabricação, para que ele serve e como funciona.

Quando o assunto é a engenharia de qualidade, devemos considerar o planejamento, o projeto e a gestão da qualidade, baseando-se, sempre, na melhoria dos serviços prestados (NEUMANN, 2015). Conforme expõe Neumann (2015), a engenharia de qualidade promove melhoria na produtividade, lucratividade e competitividade dos negócios, pois é responsável por cumprir o objetivo da qualidade dos produtos.

Dentre os objetivos da qualidade, há o fato de dar consistência aos serviços prestados, para atingir a necessidade do cliente e satisfazer suas expectativas, desde o início do projeto até o pós-venda (NEUMANN, 2015). Nesse contexto, a gestão da qualidade compreende alguns modelos, conforme exposto a seguir.

Para Neumann (2015), a evolução da qualidade ocorreu de acordo com os seguintes estágios: era da inspeção, cuja qualidade focalizava o produto; era do controle estatístico da qualidade, em que a qualidade focaliza o processo; era da garantia da qualidade, na qual o foco da qualidade é o sistema; era da gestão da qualidade total, na qual se focaliza o negócio.

Para saber mais informações acerca desse assunto, você pode ler o texto “Gestão de Qualidade”, que está disponível, integralmente, no link: <http://gestao-de-qualidade.info/>. Acesso em: 16 jul. 2019.

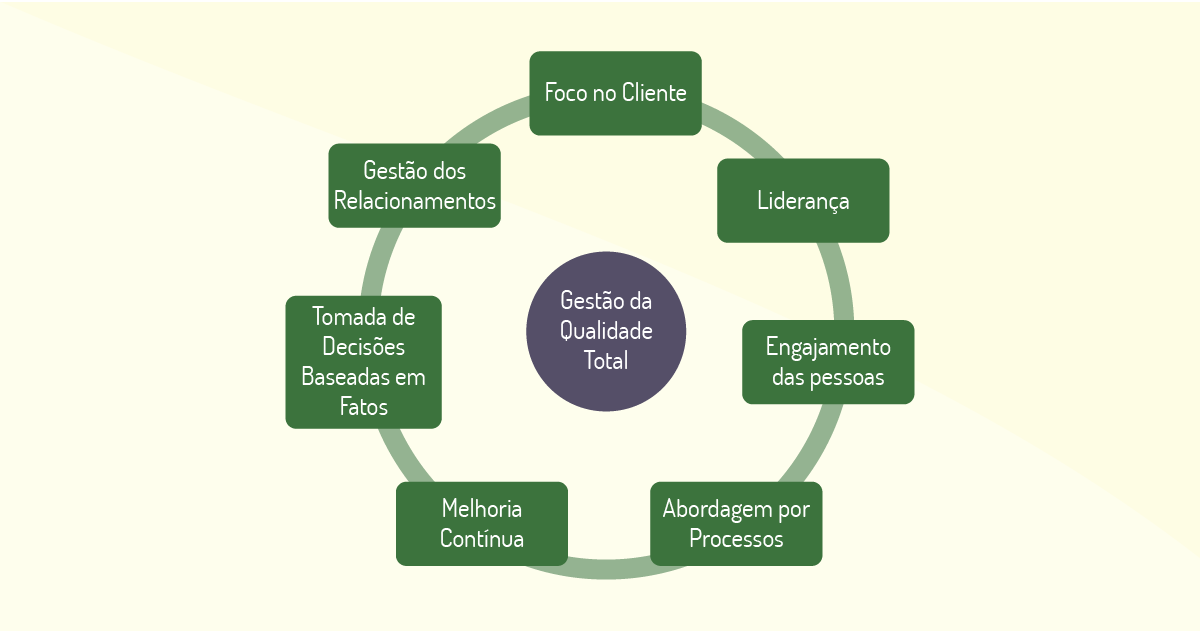

Na Figura 4.27, podemos ver a Gestão da Qualidade como o centro de vários princípios, como o foco no cliente, a liderança, o engajamento das pessoas, a abordagem por processos, a melhoria contínua, a tomada de decisões baseada em fatos e, por último, a gestão dos relacionamentos.

Algumas ferramentas são utilizadas quando há a necessidade de se obter soluções em relação a problemas de qualidade que possam surgir. O uso dessas ferramentas permite maior clareza no decorrer da produção, objetividade, além da melhor gestão da qualidade, com base em dados e fatos. Mesmo sendo ferramentas simples, elas têm alto poder de resolução de problemas de qualidade em produtos. Dentre as ferramentas utilizadas, a seguir, apresentaremos as mais comuns.

As folhas de verificação são formulários planejados, em que os dados coletados são apresentados de forma concisa. Essa folha possibilita a coleta organizada de dados, facilitando a análise e a interpretação. Assim, o objetivo é gerar um quadro com dados claros, facilitando a análise e o tratamento posterior. Para tanto, é necessário que os dados correspondam à necessidade da empresa, como no que se refere à análise do tipo de defeitos, por exemplo.

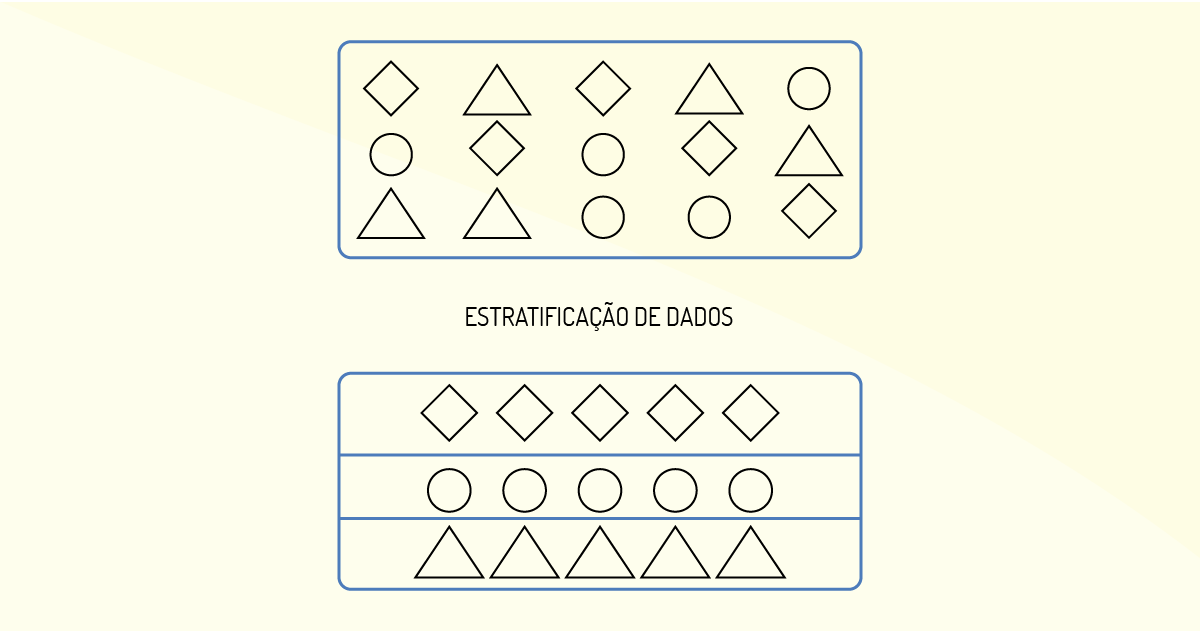

A estratificação realiza o desdobramento dos dados, facilitando a identificação do problema, e permite que a análise dos dados coletados seja realizada a partir da busca das causas. Os dados podem ser classificados em subgrupos, como tempo, tipo, local, sintoma, dentre outros fatores, em que “vários aspectos devem ser considerados: seleção das variáveis; estabelecimento de categorias; coleta de dados; construção do gráfico” (PARIS, 2003, p. 55). Em algumas empresas, a estratificação ocorre por meio da divisão de pessoas ou grupos, com base em suas semelhanças ou desigualdades.

A Figura 4.29 mostra um exemplo de estratificação de dados, em que as figuras representam dados que foram separados (estratificados) por categorias (NEUMANN, 2015).

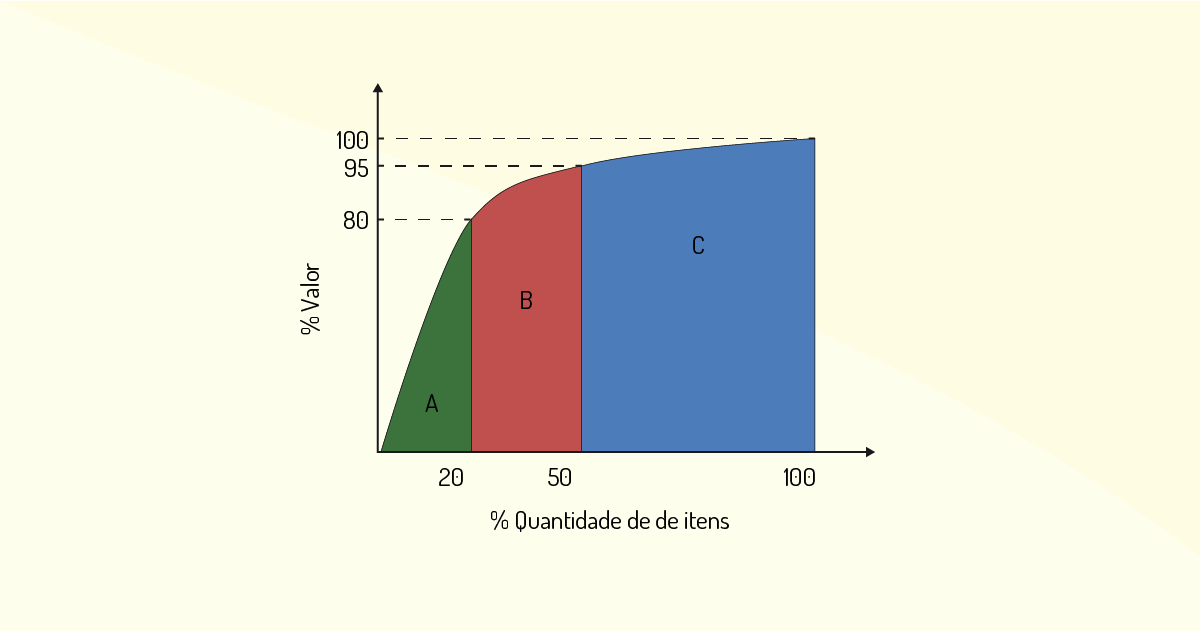

O gráfico de Pareto é uma ferramenta de qualidade que representa, graficamente, o princípio de Pareto e permite a identificação do local em que está o problema, definindo os poucos problemas vitais e os muitos triviais. O gráfico utiliza três das sete ferramentas do controle da qualidade: estratificação; folha de verificação e gráfico de Pareto.

Na Figura 4.30, em relação à porcentagem da quantidade de itens, quando a curva inicia em A, os produtos dos 20% da lista equivalem a 80% do lucro da empresa. Por sua vez, o ponto B representa menos, ou seja, 15% de lucro. Por fim, o ponto C indica apenas 5% dos lucros.

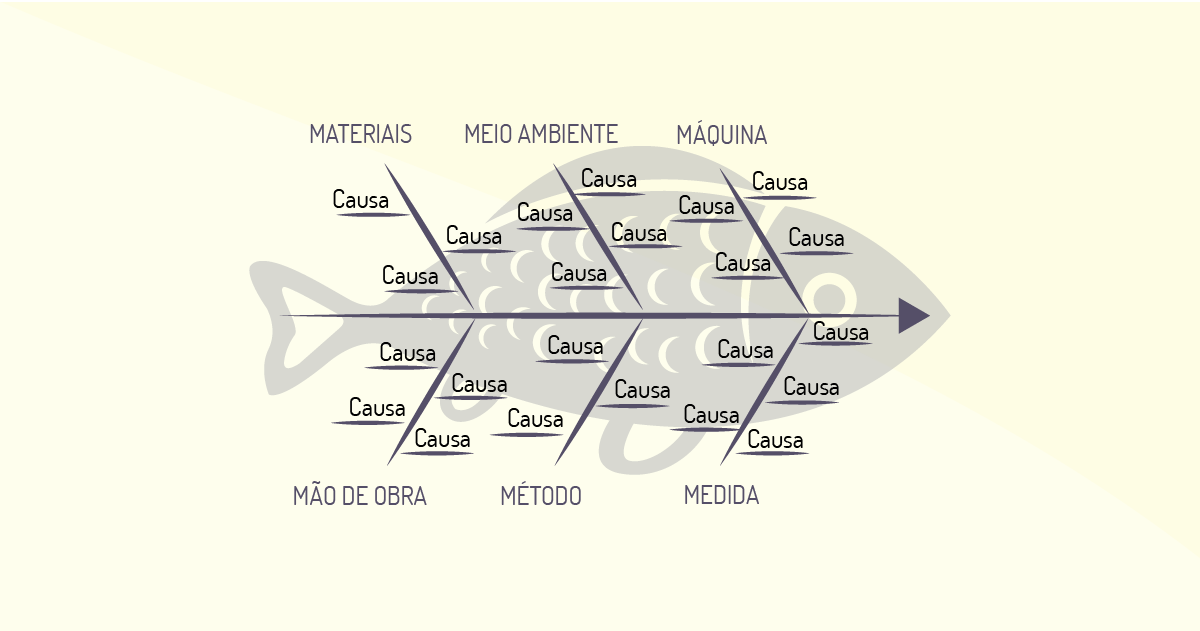

O diagrama de Ishikawa é um gráfico que possibilita identificar a relação entre o efeito e suas possíveis causas. Desenvolvido em 1943 por Ishikawa, tem o objetivo de mostrar que vários fatores podem ser comuns entre si.

Na construção do diagrama, é comum reunir as várias causas nos agrupamentos clássicos, conhecidos como 6 Ms: máquinas, método, materiais, mão de obra, manutenção e meio ambiente.

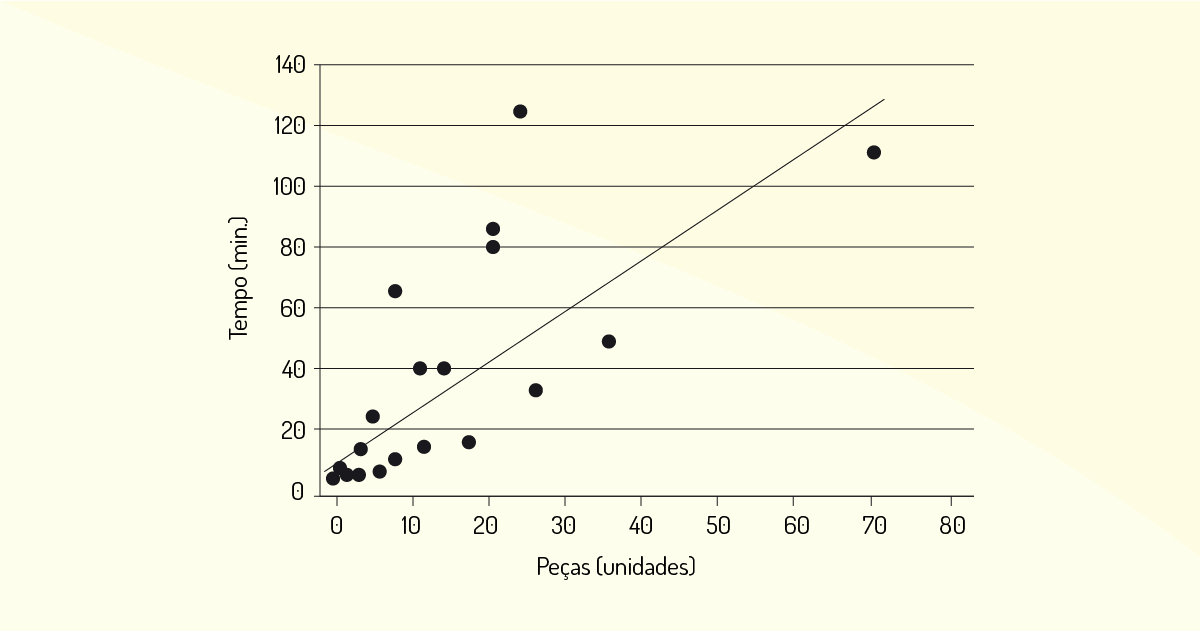

O diagrama de dispersão visa identificar se existe uma tendência de correlação entre duas ou mais variáveis e permite observar o comportamento conjunto de duas variáveis, ajudando a determinar se há alguma relação entre elas. Desse modo, esse diagrama mostra a relação entre pares de dados explorados ao longo do tempo, contrariamente a outras ferramentas que se aplicam a dados individuais.

Cada ponto do gráfico representa um elemento da população. As coordenadas são os valores das duas variáveis.

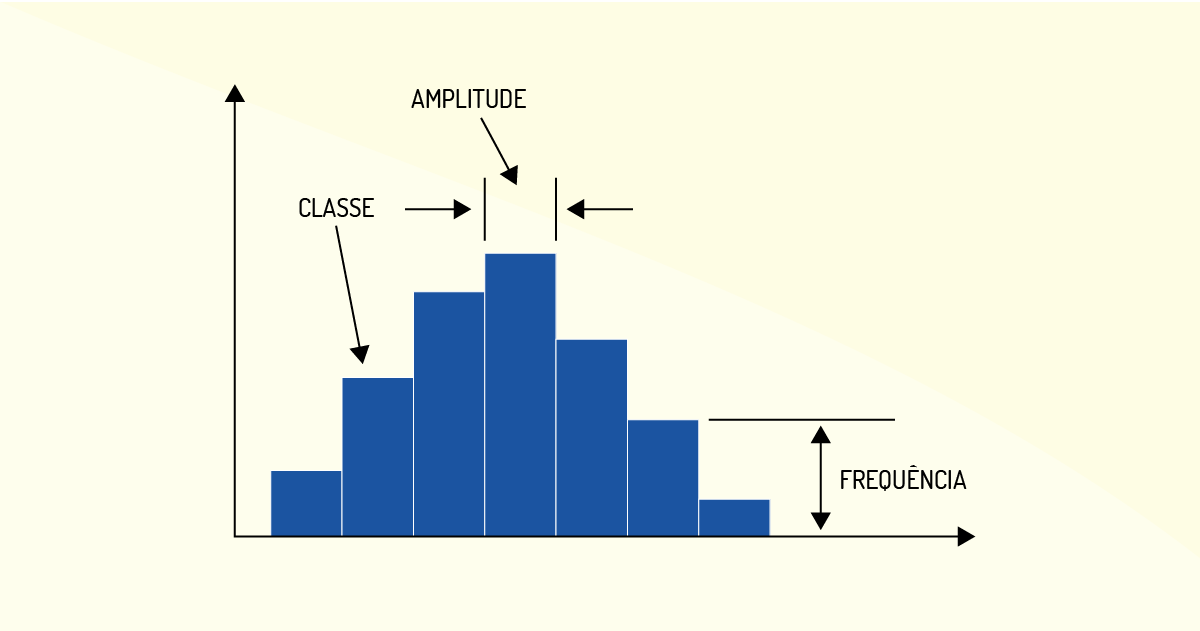

O histograma é uma ferramenta de análise e representação de dados quantitativos, agrupados em classes de frequência, que permite distinguir a forma, o ponto central e a variação da distribuição, além de outros dados, como amplitude e simetria na distribuição dos dados. Essa ferramenta “possibilita conhecer as características de um processo ou um lote de produto, dando uma visão geral do conjunto de dados” (PARIS, 2003, p. 56).

O histograma faz parte de uma das sete ferramentas da qualidade e tem função de auxiliar tanto o setor de serviços como a indústria como um todo.

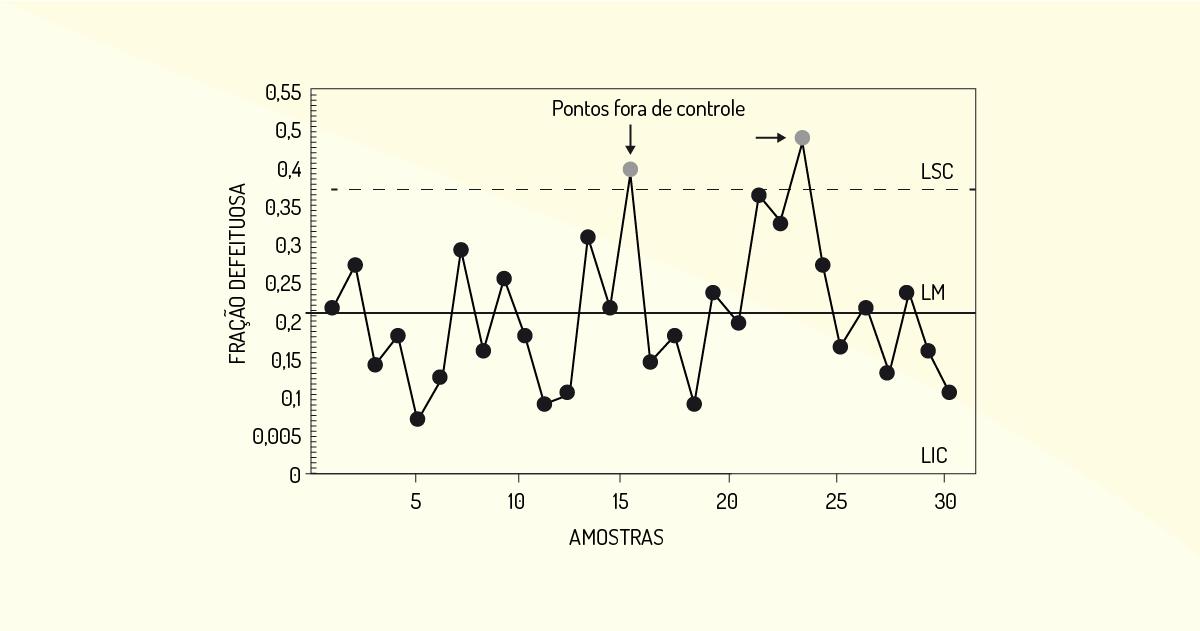

A carta de controle é uma ferramenta que utiliza gráficos que verificam se o processo está ou não sob controle, mediante o cálculo de três parâmetros: linha central de controle/linha média (LM); limite superior de controle (LSC); limite inferior de controle (LIC). Assim, define-se um gráfico de controle, para viabilizar o monitoramento contínuo (NEUMANN, 2015).

Como mostra a Figura 4.34, é possível acompanhar todas as alterações que foram feitas no processo, pois elas são sinalizadas no gráfico, indicando, principalmente, quais pontos estiveram fora do controle.

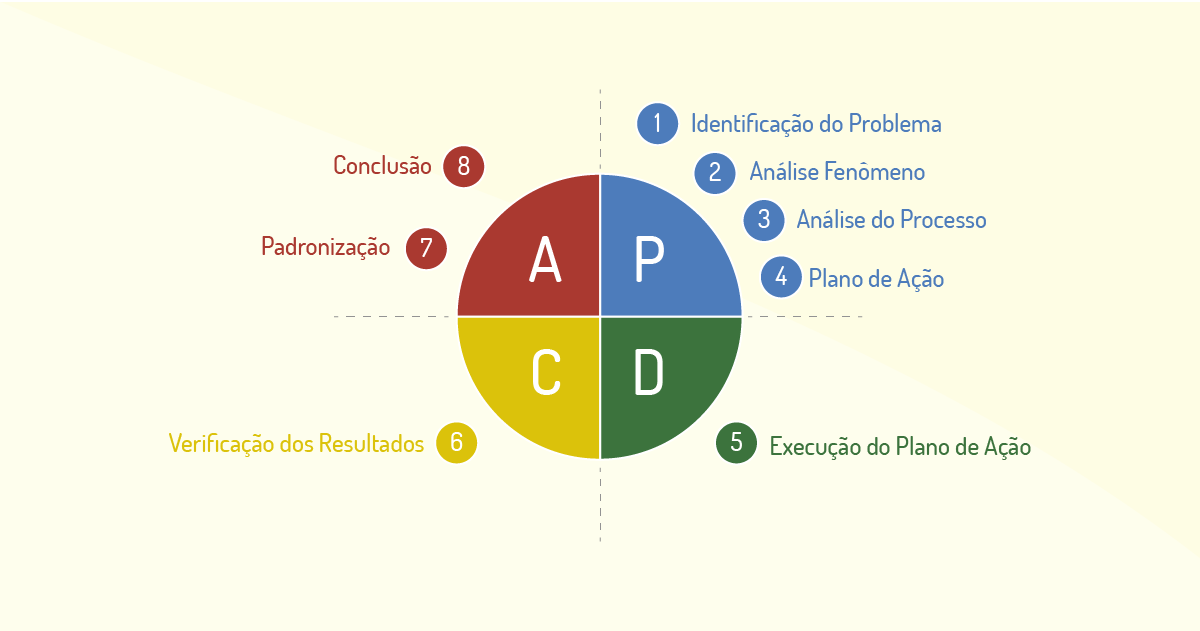

O ciclo PDCA, do inglês Plan, Do, Check, Action, tem como objetivo a melhoria da qualidade e deve ser aplicado por cada colaborador em suas funções específicas, para que, assim, seja mantido um padrão de eficiência e qualidade. Shewhart desenvolveu esse método em 1930, sendo usado em conceitos de qualidade japoneses. Ademais, esse método pode ser empregado no controle da qualidade, na resolução de situações problemáticas e na aplicação de melhorias sucessivas nos diferentes segmentos da empresa (NEUMANN, 2015).

A grande função do ciclo PDCA é permitir que sejam feitas melhorias na empresa, em qualquer setor, visto que possibilita a prevenção de falhas em qualquer etapa de um projeto.

A empresa Motorola desenvolveu um conjunto de práticas que tem a função de melhorar os processos de eliminação de defeitos, denominado Seis Sigma. Para essa empresa, quando há um defeito, a conformidade de um produto ou serviço não está alinhada com determinadas especificações. Outra definição do programa Seis Sigma é: estratégia de gestão que tem o objetivo de promover mudanças nas organizações, visando às melhorias nos processos, produtos e serviços, para que haja a satisfação dos clientes (NEUMANN, 2015).

O programa Seis Sigma é uma estratégia de gestão que tem o objetivo de promover mudanças nas organizações, visando às melhorias nos processos, nos produtos e nos serviços, para que haja a satisfação dos clientes (NEUMANN, 2015). Esse método é composto pelas seguintes fases: definir, mensurar, analisar, melhorar e controlar.

Como tem a função de solucionar problemas, o programa Seis Sigma pode ser empregado tanto em produtos quanto em serviços. Trad e Maximiano (2009) informam que a meta desse programa era reduzir a variabilidade dos processos de manufatura, a fim de diminuir a ocorrência de defeitos para a ordem de 3,4 partes por milhão de oportunidades (3,4 ppm ou 0,00034%).

O foco do método Kaizen é aprimorar, gradualmente, o colaborador e a empresa. O aprimoramento deve ser diário, ou seja, step by step (uma etapa de cada vez). Como características, esse método apresenta pouco tempo de implementação e custo baixo, assim, toda e qualquer ação deve ser moderada.

Os resultados podem ser vistos em médio e longo prazo, porque a lucratividade melhora, devido ao fato de haver colaboradores mais preparados para as suas tarefas dentro da empresa, a qual, por sua vez, ajusta-se às necessidades dos clientes, oferecendo processos mais rápidos, sem desperdício. Um exemplo desse tipo de aplicação é o método denominado Sistema Toyota de Produção (STP), que deu origem à filosofia Kaizen. Os conceitos desse sistema revolucionaram a empresa Toyota, fazendo outras se interessarem pelo uso do método.

A norma ISO 9001 tem como foco padronizar um serviço ou um produto (ABNT, 2015). Ela pode ser usada por qualquer empresa que tenha vontade de crescer, de corrigir suas ineficiências, de satisfazer clientes e alcançar o resultado esperado. Atualmente, depois de ser revisada, a ISO 9001 (ABNT, 2015) tem sete princípios de qualidade: foco no cliente, liderança, engajamento das pessoas, abordagem de processos, tomada de decisões baseada em evidências, melhoria e gestão de relacionamentos (SEGANTINI; BEFFA, 2016). Para que o sistema de gestão da qualidade dê certo, os gestores devem trabalhar em conjunto com seus funcionários, pois o trabalho deve ser feito em equipe.

A empresa Motorola desenvolveu um conjunto de práticas, denominado Seis Sigma, a fim de melhorar os processos de eliminação de defeitos. Essa é uma estratégia gerencial, utilizada para promover mudanças nas organizações, para que haja melhorias nos processos, produtos e serviços, para a satisfação dos clientes. Nesse contexto, assinale a alternativa que apresenta, corretamente, as fases do Seis Sigma.

Definir, analisar, controlar, mensurar e arquivar.

Incorreta, pois “arquivar” não faz parte das fases do programa Seis Sigma.

Definir, mensurar, analisar, melhorar e controlar.

Correta, pois o programa Seis Sigma é uma estratégia de gestão que tem o objetivo de promover mudanças nas organizações, visando às melhorias nos processos, produtos e serviços, para que haja a satisfação dos clientes (NEUMANN, 2015). Esse método é composto pelas seguintes fases: definir, mensurar, analisar, melhorar e controlar.

Controlar, analisar, definir, arquivar e adequar.

Incorreta, pois as palavras “arquivar” e “adequar” não fazem parte das fases do programa Seis Sigma.

Adequar, arquivar, mensurar, conceituar e integrar.

Incorreta, pois somente a palavra “mensurar” está correta.

Integrar, analisar, mensurar, melhorar e controlar.

Incorreta, pois “integrar” não faz parte do programa Seis Sigma.

Nome do livro: Engenharia de Produção – curso preparatório para concursos

Editora: Elsevier.

Autor: Clóvis Neumann.

ISBN: 978-85-352-7501-8.

Esse livro é indicado para acadêmicos do curso de Engenharia de Produção e também para pessoas que desejam prestar concursos, cujas questões exigem conhecimento nas áreas de Engenharia de Produção, engenharias em geral e BNDES (Banco Nacional de Desenvolvimento Econômico e Social). Além da parte teórica, o livro contém mais de 1.000 questões com gabarito. Trata-se de um livro acadêmico, de fácil leitura e que aborda assuntos importantes, como logística, engenharia do trabalho e engenharia organizacional.

Nome do livro: Introdução a polímeros

Editora: Edgard Blücher Ltda.

Autores: Eliosa Biassoto Mano e Luís Cláudio Mendes.

ISBN: 85-202-0247-4.

O livro pode ser usado por alunos de diversas áreas, como Química e Engenharia, e por interessados em polímeros. Trata-se de um livro didático, com imagens, e a segunda edição apresenta tópicos pertinentes ao assunto, além de novos textos sobre polímeros. Na obra, há: uma introdução sobre polímeros, nomenclatura, classificação, os polímeros em algumas composições e a preparação dos polímeros.