Caro(a) aluno(a), esta unidade apresenta uma introdução aos tipos e às propriedades dos materiais e à metrologia. Assim, são discutidos os seguintes conceitos: descrição do aço, do ferro fundido e das ligas não metálicas; formas de classificação; características e propriedades mecânicas dos metais; processo de fabricação; importância e aplicação desses metais nas indústrias. Também, há exercícios para você praticar.

Bons estudos.

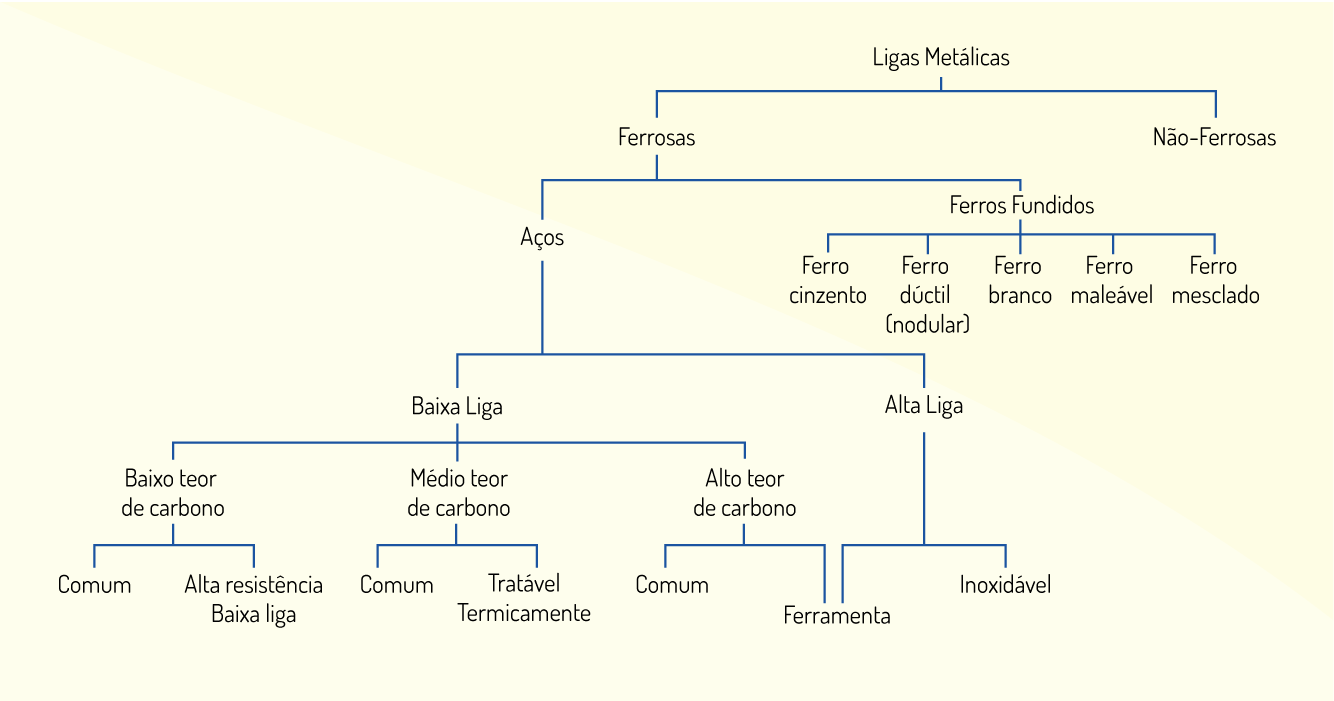

Os elementos químicos são classificados de quatro formas, de acordo com a sua natureza: metais, ametais (não metálicos), hidrogênio e gases nobres. Os materiais metálicos são encontrados na natureza e de forma irregular. Em geral, estão juntos de outros elementos e com grande quantidade de impurezas. Ademais, quando os materiais metálicos são fundidos com outros metais, há uma liga. Devido a sua composição, as ligas metálicas são agrupadas em dois grupos distintos: ferrosos e não ferrosos.

Os materiais ferrosos têm o ferro como componente principal e incluem o aço comum, os aços inoxidáveis, os aços ligados e os ferros fundidos. Esses materiais apresentam maior dureza e resistência e, geralmente, são mais fáceis de se deformar. Por sua vez, os não ferrosos têm consumo extraordinário, inúmeras propriedades mecânicas e são de fácil fabricação. Suas principais limitações são a densidade relativamente alta, a condutividade elétrica comparativamente baixa e a suscetibilidade inerente à corrosão em alguns ambientes usuais.

Nesse contexto, a classificação ocorre de acordo com o metal básico ou devido a alguma característica de um grupo de ligas. Como exemplo, podemos mencionar as ligas de cobre, alumínio, magnésio e titânio, os metais refratários, as superligas, os metais nobres e as ligas variadas que têm níquel, chumbo, estanho, zircônio e zinco como metais básicos (CALLISTER JÚNIOR, 1999).

Os elementos químicos são classificados de quatro formas, de acordo com a sua natureza: metais, ametais (não metálicos), hidrogênio e gases nobres. Os materiais metálicos são encontrados na natureza e de forma irregular. Em geral, estão juntos de outros elementos e com grande quantidade de impurezas. Ademais, quando os materiais metálicos são fundidos com outros metais, há uma liga. Devido a sua composição, as ligas metálicas são agrupadas em dois grupos distintos: ferrosos e não ferrosos.

Os materiais ferrosos têm o ferro como componente principal e incluem o aço comum, os aços inoxidáveis, os aços ligados e os ferros fundidos. Esses materiais apresentam maior dureza e resistência e, geralmente, são mais fáceis de se deformar. Por sua vez, os não ferrosos têm consumo extraordinário, inúmeras propriedades mecânicas e são de fácil fabricação. Suas principais limitações são a densidade relativamente alta, a condutividade elétrica comparativamente baixa e a suscetibilidade inerente à corrosão em alguns ambientes usuais.

Nesse contexto, a classificação ocorre de acordo com o metal básico ou devido a alguma característica de um grupo de ligas. Como exemplo, podemos mencionar as ligas de cobre, alumínio, magnésio e titânio, os metais refratários, as superligas, os metais nobres e as ligas variadas que têm níquel, chumbo, estanho, zircônio e zinco como metais básicos (CALLISTER JÚNIOR, 1999).

Os elementos químicos são classificados de quatro formas, de acordo com a sua natureza: metais, ametais (não metálicos), hidrogênio e gases nobres. Os materiais metálicos são encontrados na natureza e de forma irregular. Em geral, estão juntos de outros elementos e com grande quantidade de impurezas. Ademais, quando os materiais metálicos são fundidos com outros metais, há uma liga. Devido a sua composição, as ligas metálicas são agrupadas em dois grupos distintos: ferrosos e não ferrosos.

Os materiais ferrosos têm o ferro como componente principal e incluem o aço comum, os aços inoxidáveis, os aços ligados e os ferros fundidos. Esses materiais apresentam maior dureza e resistência e, geralmente, são mais fáceis de se deformar. Por sua vez, os não ferrosos têm consumo extraordinário, inúmeras propriedades mecânicas e são de fácil fabricação. Suas principais limitações são a densidade relativamente alta, a condutividade elétrica comparativamente baixa e a suscetibilidade inerente à corrosão em alguns ambientes usuais.

Nesse contexto, a classificação ocorre de acordo com o metal básico ou devido a alguma característica de um grupo de ligas. Como exemplo, podemos mencionar as ligas de cobre, alumínio, magnésio e titânio, os metais refratários, as superligas, os metais nobres e as ligas variadas que têm níquel, chumbo, estanho, zircônio e zinco como metais básicos (CALLISTER JÚNIOR, 1999).

Os elementos químicos são classificados de quatro formas, de acordo com a sua natureza: metais, ametais (não metálicos), hidrogênio e gases nobres. Os materiais metálicos são encontrados na natureza e de forma irregular. Em geral, estão juntos de outros elementos e com grande quantidade de impurezas. Ademais, quando os materiais metálicos são fundidos com outros metais, há uma liga. Devido a sua composição, as ligas metálicas são agrupadas em dois grupos distintos: ferrosos e não ferrosos.

Os materiais ferrosos têm o ferro como componente principal e incluem o aço comum, os aços inoxidáveis, os aços ligados e os ferros fundidos. Esses materiais apresentam maior dureza e resistência e, geralmente, são mais fáceis de se deformar. Por sua vez, os não ferrosos têm consumo extraordinário, inúmeras propriedades mecânicas e são de fácil fabricação. Suas principais limitações são a densidade relativamente alta, a condutividade elétrica comparativamente baixa e a suscetibilidade inerente à corrosão em alguns ambientes usuais.

Nesse contexto, a classificação ocorre de acordo com o metal básico ou devido a alguma característica de um grupo de ligas. Como exemplo, podemos mencionar as ligas de cobre, alumínio, magnésio e titânio, os metais refratários, as superligas, os metais nobres e as ligas variadas que têm níquel, chumbo, estanho, zircônio e zinco como metais básicos (CALLISTER JÚNIOR, 1999).

O aço é uma liga metálica, composto de ferro e carbono, e contém porcentagens que variam de 0,008 a 2,11% de carbono. Devido as suas propriedades mecânicas, o aço é muito utilizado e ocupa todos os campos da Engenharia, seja nas estruturas fixas (construção civil), seja nas móveis (indústria), porque combina resistência mecânica, fácil preparo, disponibilidade e baixo custo (CHIAVERINI, 1997). Para saber mais sobre o aço e seus tipos, leia o texto “Mundo dos aços especiais”, de André Paulo Tschiptschin. O texto está disponível, integralmente, no link: <https://bit.ly/2K0e5e1>. Acesso em: 08 jul. 2019.

O aço, cuja concentração de carbono pode ser baixa, média ou alta, pode conter outros elementos de liga, que são adicionados de forma intencional, para melhorar algumas propriedades mecânicas e as características da liga.

Devido ao grande número de ligas existentes e à dificuldade de se estabelecer uma classificação para os aços, o American Iron and Steel Institute (AISI – Instituto Americano de Ferro e Aço) e a Society of Automotive Engineers (SAE – Sociedade de Engenheiros Automotivos) desenvolveram um sistema de numeração e codificação que simplifica as listas de especificações na indústria automobilística, na engenharia e no comércio.

Basicamente, o sistema identifica a liga presente, a quantidade aproximada dos elementos de liga e os teores de carbono no aço em percentagem. No Brasil, para definir os padrões, a Associação Brasileira de Normas Técnicas (ABNT) baseou-se nos critérios utilizados pelo AISI e pela SAE (CHIAVERINI, 1997).

A Figura 1.1 apresenta o esquema de classificação das ligas metálicas ferrosas e não ferrosas. As ferrosas dividem-se em aços e ferros fundidos. De acordo com sua concentração de carbono, os aços podem ser classificados com teor baixo, médio ou alto. As altas ligas, por sua vez, são as utilizadas tanto para as ferramentas de corte quanto para as matrizes para modelação (ou inoxidáveis) e têm o cromo como elemento de liga predominante (CALLISTER JÚNIOR, 1999). Nos ferros fundidos, há os ferros cinzento, dúctil, branco, maleável e mesclado.

Conforme expõe Chiaverini (1986), a composição química do aço comum contém, além do carbono, manganês, silício, fósforo e enxofre. O carbono, principal elemento de liga do aço, é responsável tanto pela dureza do material no estado recozido e normalizado como no aumento da resistência mecânica. Por outro lado, o carbono reduz a ductibilidade e a tenacidade.

Outros elementos residuais podem ser encontrados no aço, como o alumínio e os gases oxigênio, nitrogênio e hidrogênio, que não são suficientes para alterarem as propriedades do aço (CHIAVERINI, 1986). De acordo com Chiaverini (1986), os aços-carbono podem ser subdivididos conforme exposto a seguir.

Os aços-liga apresentam elementos de liga diferentes dos encontrados normalmente nos aços comuns (C1, exposto a seguir), em teores e em números variados (C2). De acordo com Chiaverini (1986), objetiva-se alcançar os seguintes efeitos:

Para Callister Júnior (1999), os aços-liga ainda podem ser classificados quanto à composição química, estrutura e aplicação, conforme exposto a seguir.

Quanto à composição química, há as seguintes classificações:

Os aços podem ser classificados em perlíticos, martensíticos, austeníticos, ferríticos e carbídicos, conforme exposto a seguir.

Outra classificação se refere à aplicação. As mais comuns são:

Além dessas aplicações, existem os aços para trilhos, chapas, tubos, arames, fios, usinagem fácil, ferramentas, matrizes, os aços resistentes à corrosão (inoxidáveis), ao calor (refratários), para fins elétricos, dentre outras classes.

Antes de ser transformado em peças, na maioria dos casos, o aço é submetido a tratamentos térmicos ou termoquímicos. O tratamento térmico consiste no processo de aquecimento e resfriamento de uma peça de metal, sob condições controladas de temperatura, tempo, atmosfera do forno e velocidade de esfriamento. O objetivo é modificar, em maior ou menor escala, as propriedades mecânicas desejadas, como dureza, elasticidade, ductibilidade e resistência à tração.

Por sua vez, o tratamento termoquímico envolve a modificação química, a fim de que haja apenas o endurecimento superficial, até uma certa profundidade, devido à alteração da composição química da camada superficial do material (CALLISTER JÚNIOR, 1999).

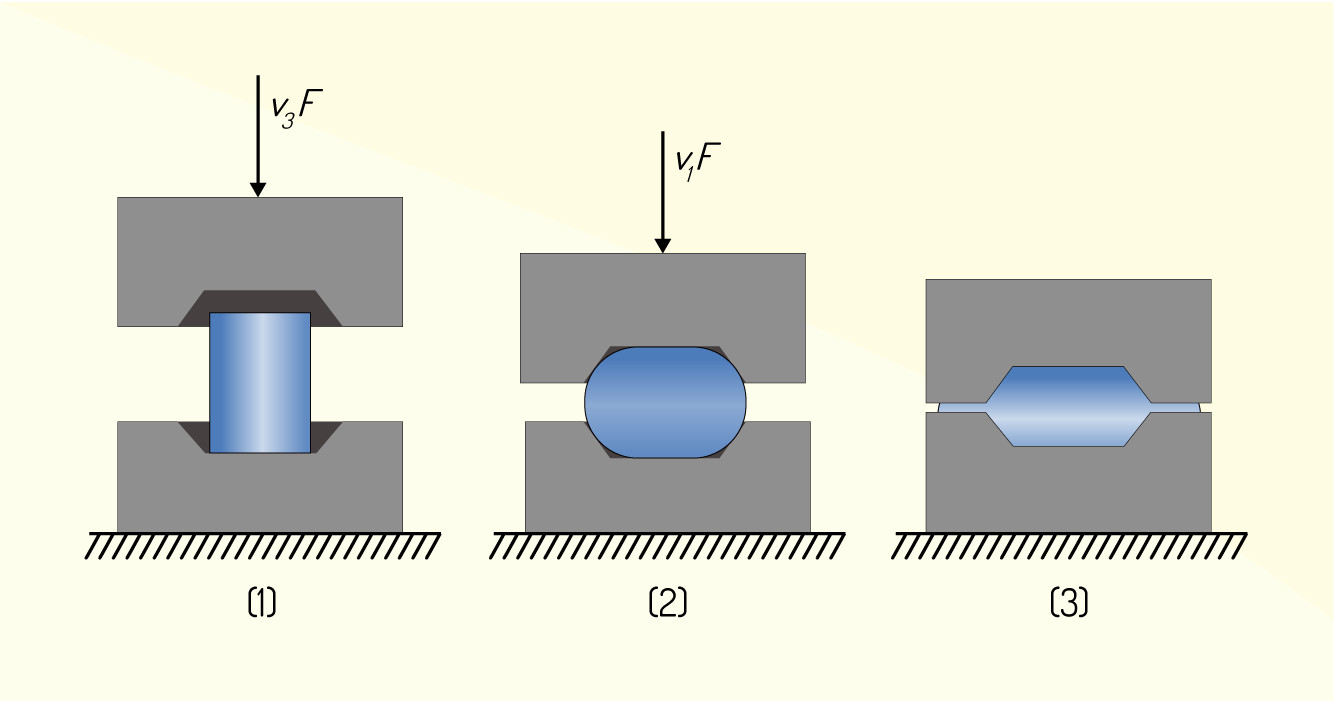

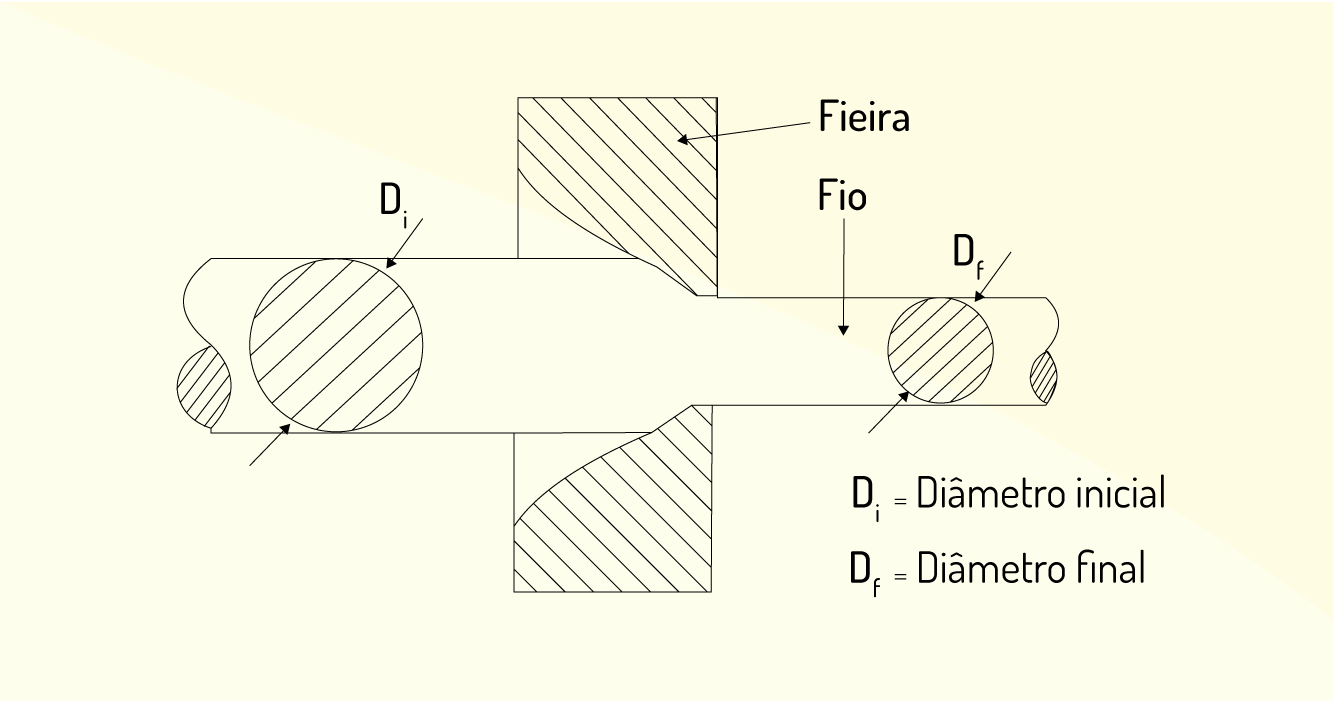

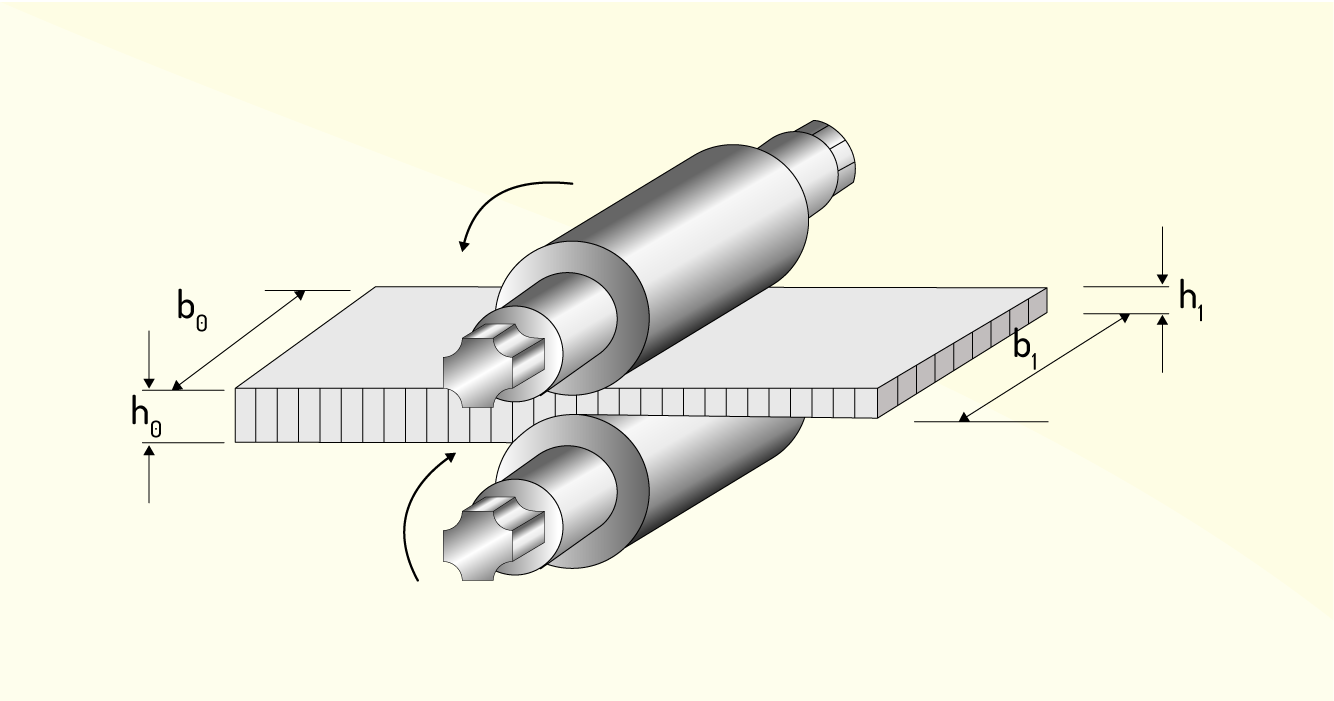

O tratamento mecânico a quente é realizado acima da temperatura de recristalização do material, não havendo encruamento. O esforço mecânico e a potência nas máquinas são menores, devido ao decréscimo de resistência mecânica do material. Nesse caso, também há o refinamento e a eliminação de algumas imperfeições, heterogeneidades ou alguns defeitos, com reflexos positivos nas propriedades mecânicas.

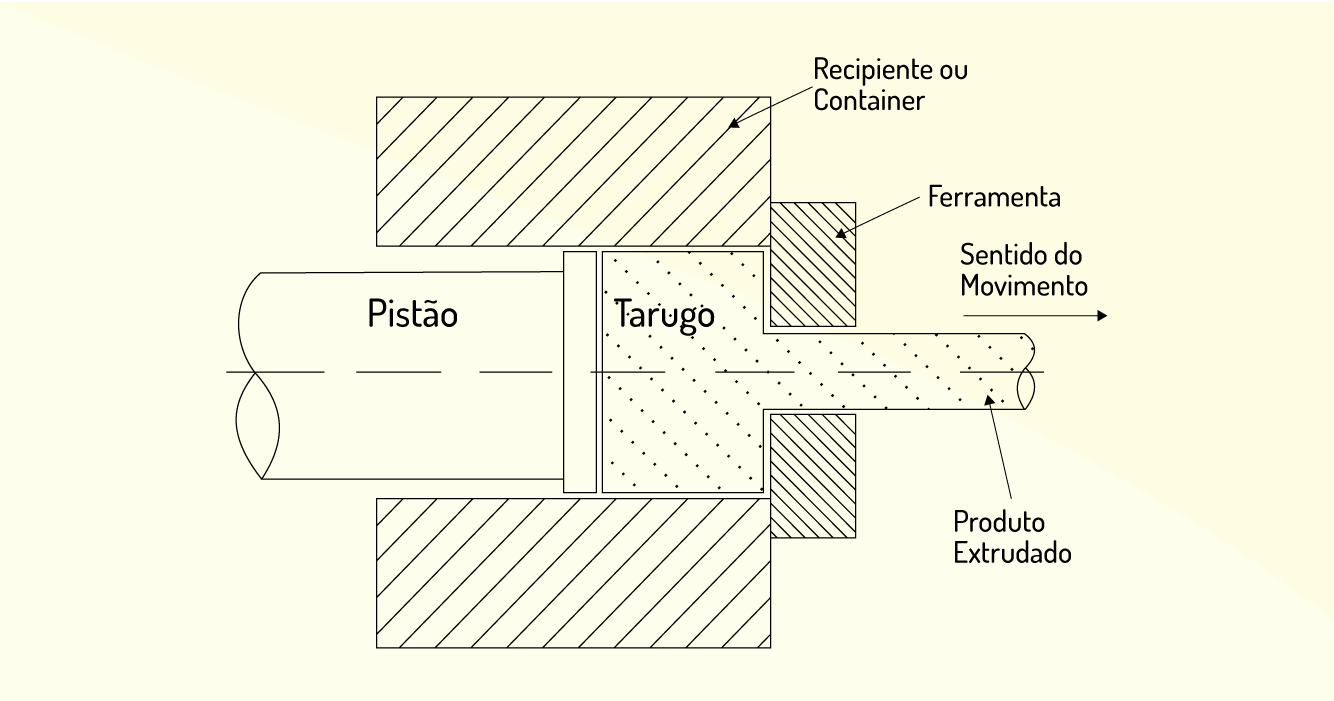

Para o aquecimento das peças, há maior gasto de energia e exige-se dos equipamentos maior resistência ao calor. Com as altas temperaturas, o material sofre maior oxidação e, consequentemente, o mau acabamento superficial. Os principais processos de trabalho a quente estão expostos a seguir.

O trabalho a frio é realizado abaixo da temperatura de recristalização do material e resulta em um encruamento do aço, o que provoca uma deformação cristalina com maior dureza, maior resistência e menor ductilidade. Muitas vezes, pode haver a ruptura da peça e há maior probabilidade de aparecimento de trincas. As máquinas utilizadas no trabalho a frio exercem forças muito maiores do que as máquinas projetadas para o trabalho a quente. Para complementar essa explicação, caro(a) aluno(a), analise o Quadro 1.1.

Quadro 1.1 - Comparação entre trabalho a quente e a frio

Fonte: Elaborado pela autora.

Os tratamentos térmicos usuais do aço são: recozimento, normalização, têmpera, coalescimento e tratamentos isotérmicos (CHIAVERINI, 1986, 1997; CALLISTER JÚNIOR, 1999). Conforme expõem Favalessa et al. (2006, p. 2), no recozimento, o aço é aquecido acima da zona crítica, para que haja uma solução de carbono ou um dos “elementos de liga no ferro gama, seguido de um resfriamento lento, com a peça no interior do forno”.

Os objetivos do recozimento são: redução da dureza, aumento da ductilidade, regularização da textura bruta e eliminação do efeito de qualquer tratamento térmico ou mecânico a que o aço tenha sido submetido anteriormente. Ademais, o recozimento pode ser total ou pleno, isotérmico ou cíclico, para alívio das tensões, em caixa e por meio de esferoidização.

A normalização consiste no refinamento do grão do material, de modo que os grãos fiquem em uma faixa de tamanho considerada normal, mais fina e uniforme. O aquecimento deve ser acima da zona crítica, e o resfriamento é feito ao ar natural e de forma mais rápida.

Na têmpera, o aço é aquecido até uma temperatura de 50º acima de sua zona crítica, e o resfriamento é rápido, em um meio como o óleo, a água, a salmoura ou, até mesmo, o ar. A têmpera é utilizada para a obtenção de dureza e, se feita corretamente, atribui vida longa à ferramenta, que não se desgasta nem se deforma rapidamente.

O coalescimento, por sua vez, consiste no resfriamento rápido do aço, com uma temperatura superior a sua temperatura crítica. Esse método visa à produção da estrutura “esferoidita” que, por suas características, confere dureza muito baixa ao aço e, principalmente, condições que facilitam a usinagem e certas operações de deformação a frio.

Em determinados casos particulares, os novos tipos de tratamentos térmicos substituem, com vantagens, os tratamentos convencionais. Os dois mais importantes são:

A função de um tratamento termoquímico é alterar a propriedade superficial do aço; o objetivo é descaracterizar as propriedades do aço em determinadas situações. Por exemplo, por ser um material mais duro, o aço não desgasta facilmente, mas não tem rigidez suficiente ao sofrer um impacto, o que não acontece com os materiais mais maleáveis, que se desgastam facilmente. A seguir, apresentamos os tratamentos termoquímicos.

O ferro fundido é definido como uma liga de ferro com teor de carbono acima de 2,11% e de silício entre 1 e 3%, mas também pode conter outros elementos químicos. Devido à quantidade de silício superior à de carbono, o ferro é considerado uma liga ternária (Fe-C-Si). A diferença em relação ao aço está na porcentagem de ferro e carbono: entre 0,002 e 2,11% (CHIAVERINI, 1997).

Dentre as ligas ferro-carbono, o ferro fundido é fundamental na indústria, devido as suas características, às grandes variações nas propriedades, obtidas por meio da alteração do equilíbrio entre o carbono e o silício, que são ligados a vários outros elementos metálicos ou não metálicos. Ademais, no caso do ferro fundido, há variação nos processos de fusão, fundição e tratamento térmico.

A composição química do ferro fundido é um dos fatores mais importantes para determinar sua estrutura. Essa composição é: carbono, silício, manganês, fósforo e enxofre.

De acordo com a morfologia e as propriedades distintas, o ferro fundido subdivide-se em outros tipos. Neste estudo, são relevantes os tipos expostos a seguir.

Além da composição química, outros fatores afetam as propriedades do ferro fundido, como o meio em que ocorre a solidificação, o tempo e a temperatura de solidificação.

De acordo com Chiaverini (1986) e Callister Júnior (1999), os metais não ferrosos correspondem a todos os metais, exceto o ferro. Esses tipos de metais destacam-se nas indústrias automobilísticas, aeronáuticas, navais, bélicas e de construção civil, representando, assim, um campo muito importante da Engenharia. Em relação às propriedades dos não ferrosos, podemos mencionar que eles resistem mais à corrosão, porém não resistem às altas temperaturas, e têm resistência maior em menor temperatura, se comparados ao aço-carbono.

Esse tipo de metal pode ser utilizado em estado puro, mas há uma grande variedade de metais não ferrosos; os mais comuns são: níquel, magnésio, titânio, cobre, zinco, estanho, chumbo e alumínio. Há, no entanto, um constante desenvolvimento das ligas dos metais não ferrosos, o que faz reduzir os custos desse tipo de material e a sua utilização ser insubstituível em determinadas aplicações.

As ligas não metálicas são elementos químicos que não se enquadram na classificação dos metais, devido ao fato de suas propriedades físico-químicas serem muito distintas. Os ametais são encontrados de forma abundante na natureza, nos estados sólido, líquido e gasoso, e são onze: carbono (C), nitrogênio (N), fósforo (P), oxigênio (O), enxofre (S), selênio (Se), flúor (F), cloro (Cl), bromo (Br), iodo (I) e astato (At).

Antigamente, boro (B), silício (Si), arsênio (As), hidrogênio (H) e telúrio (Te) pertenciam ao grupo denominado semimetal. Hoje, alguns estudos passaram a classificá-los como ametais (QUEVEDO, 2016). Sendo assim, os elementos químicos foram subdivididos em metais, ametais e gases nobres.

A principal propriedade química dos elementos não metálicos (ametais) é a capacidade de formar ânions, porque apresentam a tendência de ganhar elétrons, o que significa que possuem alta eletronegatividade. Quanto às propriedades físicas, os ametais são considerados isolantes térmicos, além de não serem bons condutores de eletricidade (salvo o carbono em forma de grafita), serem opacos e se fragmentam facilmente, isto é, não podem ser moldados em fios ou lâminas, como os metais. Por fim, os ametais são encontrados nos estados sólido, líquido e gasoso.

Para Quevedo (2016, on-line), os organismos “vivos são compostos basicamente por elementos não metálicos, considerando principalmente que toda matéria orgânica possui carbono em sua composição”. Esse é o motivo da diversidade de compostos orgânicos existentes. A maior parte da Terra, em especial, as camadas exteriores, é constituída por sete não metais conhecidos e mais de oitenta metais.

A palavra “polímero” tem origem grega: poli (muitos) e meros (partes). O polímero é composto por uma macromolécula (alta massa molar), devido ao seu tamanho avantajado, e ocorre pela união de muitas (dezenas de milhares) pequenas moléculas, denominadas monômeros. Os polímeros formam enormes cadeias, entrelaçadas entre si, das mais diversas formas. Segundo Canevarolo Júnior (2006), dependendo da estrutura química, os polímeros podem ser divididos em três grupos (plásticos, borrachas e fibras) e são classificados de acordo com os critérios expostos a seguir.

1) Quanto à origem.

2) Quanto ao número de monômeros.

3) Quanto ao método de preparação.

4) Quanto à estrutura química.

5) Quanto à organização.

Segundo Chiaverini (1986), a composição química do aço comum contém, além do carbono, outros elementos. O carbono, principal elemento de liga do aço, é responsável tanto pela dureza do material no estado recozido e normalizado como pelo aumento da resistência mecânica. Por outro lado, o carbono reduz a ductibilidade e a tenacidade. Sendo assim, além do carbono, qual é a composição química do aço comum?

Manganês, silício, sódio e potássio.

Incorreta, pois o sódio e o potássio não fazem parte da composição química do aço, de acordo com Chiaverini (1986).

Manganês, silício, fósforo e enxofre.

Correta, pois Chiaverini (1986) explica que a composição química do aço comum contém, além do carbono, manganês, silício, fósforo e enxofre.

Alumínio, fósforo, silício e potássio.

Incorreta, pois, dentre esses elementos, somente o fósforo faz parte da composição química do aço, de acordo com Chiaverini (1986).

Iodo, cloro, zinco e níquel.

Incorreta, pois nenhum desses elementos faz parte da composição química do aço, de acordo com Chiaverini (1986).

Manganês, silício, enxofre e lítio.

Incorreta, pois o lítio não faz parte da composição química do aço, de acordo com Chiaverini (1986).

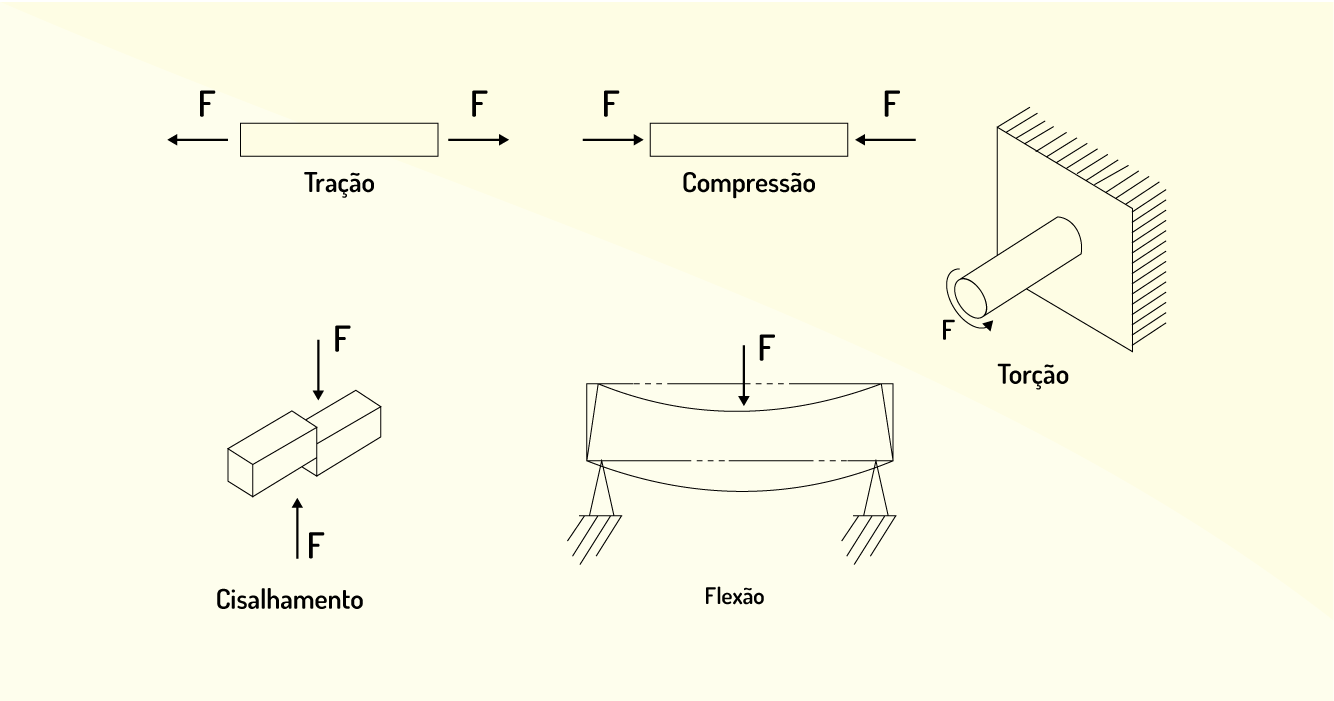

As propriedades mecânicas definem o comportamento do material frente à ação de esforços mecânicos durante o processo de fabricação e a utilização. Essas propriedades também determinam a maior ou menor capacidade do material de resistir ou transmitir esses esforços, sem se fraturar ou deformar de modo incontrolável. Experimentos em laboratório são realizados para a análise das propriedades nas estruturas dos materiais, a fim de se verificar a natureza da carga aplicada, a duração e as condições ambientais (CALLISTER JÚNIOR, 1999).

A correta seleção de materiais e o conhecimento das suas propriedades são necessários, pois todo material está sujeito a algum tipo de esforço mecânico. Segundo Callister Júnior (1999), esse esforço pode ser de tração, compressão, cisalhamento, flexão e torção, conforme exposto a seguir.

Conforme exposto, o comportamento mecânico de um material caracteriza-se pela resposta, quando esse material é submetido a uma carga ou força, ou seja, corresponde à resistência dele em situações de trabalho. Para conhecer esse comportamento, as propriedades dos materiais são alvo de estudos e são, cuidadosamente, avaliadas em laboratório, para que seja possível dimensionar, de forma adequada, suas qualidades. Dentre as propriedades mecânicas dos materiais, as mais importantes estão expostas a seguir.

Todos os materiais dúcteis são maleáveis, mas nem todos os materiais maleáveis são, necessariamente, dúcteis. Isso porque um material macio pode ter pouca resistência e romper facilmente, quando submetido à tração. Além disso, cada material tem características próprias, que aparecem quando ele é submetido a esforços de natureza mecânica, durante o processo de fabricação e a utilização. Para saber mais sobre materiais dúcteis, leia o texto “Conceito de ductilidade”, disponível no link: <https://bit.ly/2LwWmxP>. Acesso em: 09 jul. 2019.

As medidas das peças têm variabilidades aceitáveis das formas e das posições dos elementos, para que a qualidade da peça não seja prejudicada e possa funcionar corretamente. Portanto, a tolerância é uma variação permitida da dimensão ou na geometria da peça.

De acordo com a NBR 6158 (ABNT, 1995), tolerância pode ser descrita como a variação permissível, dada pela diferença entre a dimensão máxima e a dimensão mínima, ou seja, entre o afastamento superior e o afastamento inferior. As tolerâncias dimensionais são aplicadas desde que, para o adequado funcionamento e montagem das peças, sejam necessárias. Usualmente são aplicadas para peças que se encaixam umas nas outras, isto é, para peças tipo eixos e furos (RODRIGUES, 2017, p. 18).

A NBR 6158 (ABNT, 1995) define “furo” como o termo convencional utilizado para descrever uma característica interna de uma peça, incluindo também elementos não cilíndricos; e “eixo” para descrever uma característica externa de uma peça. Esse sistema de análise da tolerância é denominado sistema eixo/furo.

A seguir, são apresentados alguns conceitos importantes sobre tolerâncias dimensionais, de acordo com a NBR 6158.

Na NBR 14646, a tolerância dimensional situa-se entre a dimensão máxima e a dimensão mínima, assim, é possível limitar os erros dimensionais (ABNT, 2001). Na tolerância geométrica, a forma de um elemento isolado é considerada correta quando o desvio de cada um de seus pontos, em relação à uma superfície de forma ideal, é igual ou inferior ao valor definido previamente. Resumidamente, a tolerância geométrica permite limitar erros de forma, de orientação e localização dos elementos (ABNT, 1997).

Para facilitar o estudo das tolerâncias geométricas, a NBR 6409 classifica os desvios em: de forma, de orientação, de posição e de batimento (desvios de movimentação), conforme exposto a seguir (ABNT, 1997).

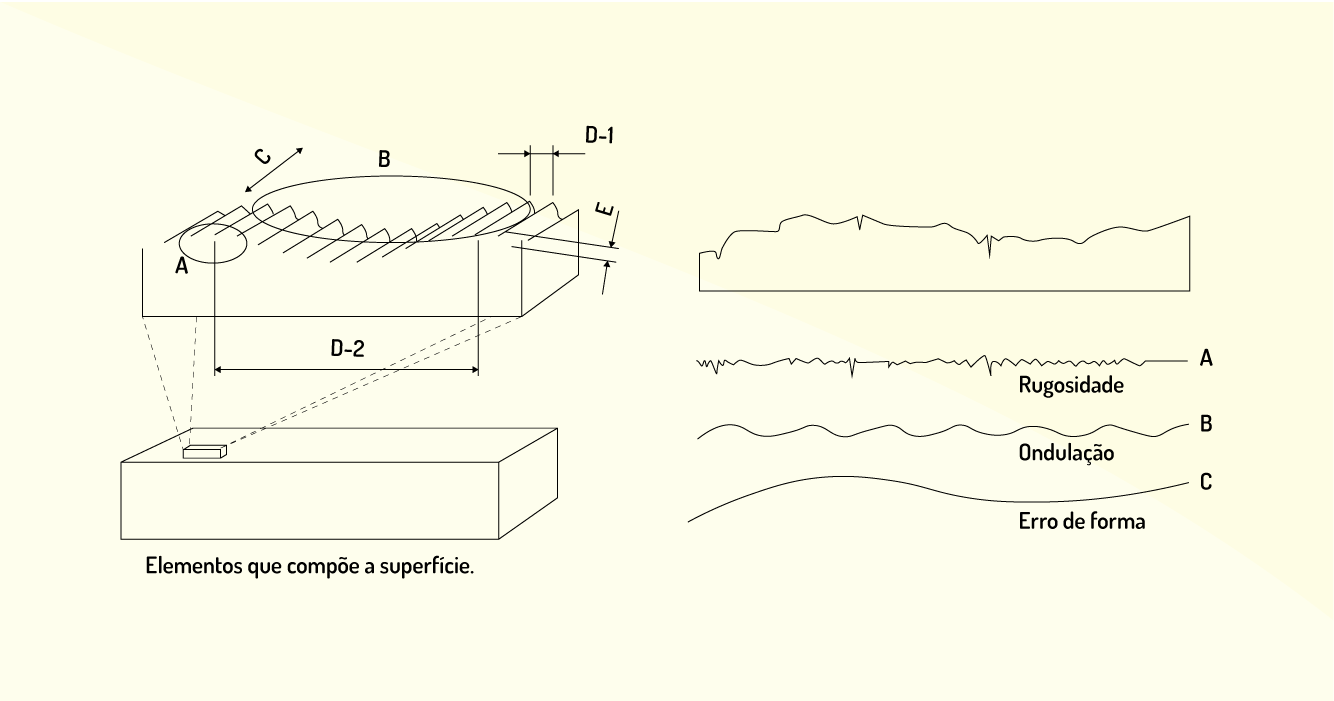

O acabamento superficial é um importante estudo que analisa a qualidade superficial de uma peça finalizada; é imprescindível, pois aumenta as exigências de precisão de ajuste entre as peças a serem acopladas, nas quais as precisões dimensional, de forma e de posição não são suficientes para garantir a funcionalidade. O acabamento superficial é fundamental e influencia fatores como: desgaste, atrito, corrosão, aparência, resistência à fadiga, transmissão de calor, propriedades óticas, escoamento de fluidos e superfícies de medição (GUEDES, 2014).

A expressão “acabamento de superfície”, comumente, refere-se às irregularidades (picos e vales) produzidas em uma superfície pelo processo de fabricação. Por convenção, a topografia da superfície de uma peça é composta por rugosidade e ondulação.

A rugosidade consiste nas irregularidades, com espaçamento regular ou irregular, que tendem a formar um padrão ou uma textura, algo característico em uma superfície, sendo expressa em microns (micrômetro – milionésima parte do metro) (GUEDES, 2014). Por sua vez, a ondulação corresponde às irregularidades mais espaçadas, frequentemente, produzidas por vibrações no processo de maquinagem. A topografia de uma superfície inclui, pois, o componente de acabamento de superfície, bem como quaisquer outras irregularidades, como o erro de forma (GUEDES, 2014).

As propriedades mecânicas definem o comportamento do material, devido à ação de esforços mecânicos, durante o processo de fabricação e a utilização. Além disso, essas propriedades determinam a maior ou menor capacidade de resistir ou transmitir esses esforços, sem que o material possa se fraturar ou deformar incontrolavelmente. Sendo assim, os materiais estão sujeitos a quais tipos de esforços mecânicos?

Tração, compressão, cisalhamento, flexão e torção.

Correta, pois, de acordo com Callister Júnior (1999), os materiais estão sujeitos aos seguintes esforços mecânicos: cisalhamento, flexão, torção, tração e compressão. A tração alonga a peça; a compressão encurta a peça; o cisalhamento provoca um deslocamento linear; a flexão deforma o eixo perpendicular da peça; a torção atua em um plano perpendicular ao eixo, de tal forma que o objeto sob ação do esforço tende a girar em relação aos outros esforços.

Tração, resistência, construção, dimensão e compressão.

Incorreta, pois, dentre esses itens, apenas a tração e a compressão são tipos de esforços mecânicos.

Compressão, dimensão, flexão, torção e tração.

Incorreta, pois a dimensão não é um tipo de esforço mecânico.

Flexão e torção, apenas.

Incorreta, pois, de acordo com Callister Júnior (1999), além de flexão e torção, há tração, compressão e cisalhamento.

Dimensão e construção, apenas.

Incorreta, pois Callister Júnior (1999) não define a dimensão e a construção como esforços mecânicos.

A palavra “metrologia” origina-se do grego: metron, medida; logos, ciência. Trata-se de um ramo da ciência que estuda as medições, e os seus dados são aplicados em todas as disciplinas.

Essa ciência inclui todos os aspectos, tanto teóricos como práticos, relacionados às medições, calibrações e rotas de rastreabilidade dos instrumentos, aos métodos de medição, dentre outros. Nesse sentido, a metrologia tem como principal objetivo a avaliação correta de qualquer medida e pode ser aplicada nos campos industrial, legal e científico.

Na metrologia industrial, os sistemas de medição são responsáveis pelos processos produtivos e pela garantia de qualidade e segurança dos produtos acabados. Os sistemas de unidades de medição são o Sistema Inglês (baseado em polegadas e jardas) e o Sistema Internacional, que tem uma versão moderna, ampliada e reformada do sistema métrico que existe desde 1960.

O Sistema Internacional é o mais aceito e utilizado no mundo, inclusive no Brasil. Por sua vez, o Sistema Inglês, que tem como padrão a jarda (termo proveniente da palavra inglesa yard, vara), foi definido em função do metro. Uma jarda equivale a 0,91440 m. A relação entre metro, jarda e pé pode ser visualizada no Quadro 1.2.

Quadro 1.2 - Relação entre metro, jarda e polegada

Fonte: Elaborado pela autora.

No Quadro 1.2, podemos comparar o valor de três sistemas de medição diferentes; yd e inch, jarda e polegada, respectivamente, fazem parte do Sistema Inglês; ft (pé, em português), faz parte do Sistema Internacional.

O Sistema Internacional de Unidades é um conjunto de grandezas (grupo de unidades de medida) que tem um medidor como unidade básica de medição. As unidades de medida mais usuais são: comprimento, massa, temperatura, volume e tempo, apresentados no Quadro 1.3.

Quadro 1.3 - Sistema Internacional de Unidades

Fonte: Elaborado pela autora.

O sistema métrico é baseado em múltiplos de 10 e, para se indicar o múltiplo ou o submúltiplo, um prefixo é acrescentado ao nome da unidade. Assim, a mudança de uma unidade ocorre com a multiplicação ou a divisão dos valores por 100 e 1.000. Por exemplo:

Por seu turno, o volume é medido em metros cúbicos, centímetros cúbicos (cm3) ou decímetros cúbicos (dam3). Por exemplo:

Quanto ao litro, ele é a unidade de medida equivalente a 1.000 centímetros cúbicos. Por sua vez, o tempo apresenta as seguintes formas:

A utilização desse sistema tem as seguintes vantagens: maior clareza nas relações internacionais; do ponto de vista tecnológico, a globalização dos produtos, sem problemas de compatibilidade; a coerência entre as unidades simplifica as equações que descrevem os fenômenos físicos. Para saber mais sobre metrologia, leia o texto de Ana Cláudia Marquardt, denominado “O que é metrologia?”, que está disponível, integralmente, no link: <https://bit.ly/2Oc3r9k>. Acesso em: 09 jul. 2019.

Como a medição tem padrão internacional, ela pode ser interpretada, sem erros, por qualquer pessoa, em qualquer local do mundo. Portanto, “é fundamental que a unidade utilizada seja muito bem definida e amplamente reconhecida internacionalmente. Só assim as medições assumem caráter universal” (ALBERTAZZI JUNIOR; SOUZA, 2008, p. 3).

O sistema internacional (SI) é dividido em três classes de unidades, conforme os quadros expostos a seguir.

Quadro 1.4 - Unidade-base

Fonte: Elaborado pela autora.

As unidades-base presentes no Quadro 1.4 são as mais utilizadas e são referência para a definição de outras unidades.

Quadro 1.5 - Unidade suplementar

Fonte: Elaborado pela autora.

O uso de unidades suplementares evita valores numéricos excessivamente pequenos ou elevados.

Quadro 1.6 - Unidade derivada

Fonte: Elaborado pela autora.

Por fim, o Quadro 1.6 apresenta as unidades derivadas, expressas em unidades-base, utilizando símbolos matemáticos da multiplicação e da divisão.

O Vocabulário Internacional de Metrologia (VIM) é um conjunto de definições e termos para todos os usuários. O objetivo dele é unificar e harmonizar o entendimento da terminologia utilizada em metrologia. Esse vocabulário é dividido em cinco partes: grandezas e unidades, medições, dispositivos de medição, propriedades dos dispositivos de medição e padrões de medição.

Com o intuito de esclarecer os conceitos mais utilizados na metrologia, a seguir, apresentamos, na íntegra, o significado de cada termo, de acordo com o Inmetro (Instituto Nacional de Metrologia, Normalização, Qualidade e Tecnologia).

Quadro 1.7 - Os conceitos de metrologia

Fonte: Conceitos… (on-line).

Esse vocabulário foi elaborado no século XX, com a função de equilibrar as definições e terminologias usadas internacionalmente, no que se refere à metrologia e à instrumentação.

A medição faz parte do cotidiano das pessoas, pois é essencial nas atividades que envolvem o controle de produção, a avaliação de qualidade do meio ambiente, da saúde, da segurança, dos materiais, da comida e de outros produtos, para garantir práticas seguras de comércio e a proteção ao consumidor, por exemplo.

A necessidade de medir é muito antiga e, ao longo do tempo, foram desenvolvidas técnicas confiáveis para se realizar as medições. Diariamente, são usados instrumentos de medição para medir e inspecionar produtos e processos; alguns desses instrumentos são: paquímetro, micrômetro, multímetro, réguas, rugosímetro e durômetro. Cada instrumento de medição tem uma função diferente e, até mesmo, complementar, pois há peças que, para serem desenhadas fielmente, exigem o uso de um paquímetro e de um micrômetro como complemento.

A precisão de um equipamento de medição é fundamental para a confiabilidade dos resultados de medição e a manutenção da qualidade dos produtos e processos. Com o tempo de uso, o equipamento tende a degradar seu desempenho e maior é a chance de ocorrer um erro de medição. Com isso, o risco de problemas aumenta, o que pode comprometer o controle de qualidade e proporcionar decisões erradas.

Nesse contexto, a calibração é a maneira mais eficiente de avaliar o desempenho de um equipamento de medição, mas deve ser realizada de forma constante, para manter as medições sempre precisas. As operações de calibração são baseadas na comparação dos instrumentos-padrão, a fim de se determinar a exatidão e verificar se essa exatidão continua de acordo com a especificação de fabricante.

Desse modo, essas operações devem ser realizadas com base em referências técnicas (nacionais e internacionais), recomendações dos fabricantes, documentos orientativos do Inmetro, etc. No Brasil, o Instituto Nacional de Metrologia, Normalização, Qualidade e Tecnologia (Inmetro) é o responsável pela Rede Brasileira de Calibração (RBC), conjunto de laboratórios credenciados que utilizam regras e procedimentos baixados por esse instituto.

O resultado de uma calibração deve ser apresentado em um documento técnico, usualmente denominado “certificado de calibração” ou “relatório de calibração”, e deve atender ao requisito 5.10 (Apresentação de Resultados da norma ABNT NBR ISSO/IEC 17025 – Requisitos para a Competência de Laboratórios de Ensaio e Calibração). A periodicidade da calibração de um instrumento de medição está vinculada às características construtivas do equipamento e à forma de utilização.

O Inmetro é uma autarquia federal, vinculada ao Ministério do Desenvolvimento, Indústria e Comércio Exterior. Criado pela Lei nº 5.966, de 11 de dezembro de 1973, o Inmetro substituiu o Instituto Nacional de Pesos e Medidas (IPEM) e ampliou, significativamente, o seu raio de atuação na sociedade brasileira.

No que se refere à metrologia, ela pode ser dividida em duas áreas: metrologia legal e metrologia científica e industrial. O Inmetro define metrologia legal como “parte da Metrologia Geral que se refere às exigências legais, técnicas e administrativas, relativas às unidades de medida, aos métodos de medição, aos instrumentos de medir e às medidas materializadas” (NICOLAU, 2011, p. 3).

Quanto à metrologia científica e industrial, o mesmo Instituto informa que ela “é uma ferramenta fundamental no crescimento e inovação tecnológica, promovendo a competitividade e criando um ambiente favorável ao desenvolvimento científico e industrial em todo e qualquer país” (METROLOGIA, on-line).

No Brasil, a ABNT (Associação Brasileira de Normas Técnicas) é a responsável pela elaboração das normas brasileiras (ABNT NBR), as quais são elaboradas pelos comitês brasileiros (ABNT/CB), organismos de normalização setorial (ABNT/ONS) e pelas comissões de estudos especiais (ABNT/CEE).

O erro de medição pode ser definido como a diferença entre o valor medido de uma grandeza e um valor de referência. Há três tipos de erros: sistemático, aleatório e grosseiro.

Os métodos de medição são revisados e aprimorados, periodicamente, pois quanto mais exata for a medição, maior será o cuidado na realização do trabalho.

Nesta unidade, apresentamos, de acordo com o Inmetro, as unidades utilizadas para medir várias grandezas. Considerando as grandezas de massa, comprimento e intervalo de tempo, assinale a alternativa que apresenta essas nomenclaturas, respectivamente.

Mol, kelvin e ampère.

Incorreta, pois “mol” mede a quantidade de matéria, “kelvin” refere-se à temperatura e “ampère” à corrente elétrica.

Quilograma, metro cúbico e segundo.

Incorreta, pois “metro cúbico” mede o volume.

Mol, ampère e segundo.

Incorreta, pois apenas “segundo” está correto, visto que se refere ao intervalo de tempo.

Metro por segundo ao quadrado, quilograma e metro.

Incorreta, pois “metro por segundo ao quadrado” mede a área.

Quilograma, metro e segundo.

Correta, pois, de acordo com a ABNT, “quilograma” é a unidade da massa, representada por “kg”; “metro” é uma unidade de comprimento, representada por “m”; “segundo” é a grandeza do tempo, representada por “s”.

Com o avanço das tecnologias e dos processos, o profissional de Engenharia de Produção tem se tornado muito importante para indústrias e empresas que, cada vez mais competitivas, buscam o aperfeiçoamento contínuo, para aumentar a produtividade e a rentabilidade. Segundo Lopes (2018), o profissional de Engenharia de Produção é responsável pela otimização dos processos de produção. Além disso, a versatilidade da formação acadêmica permite que esse profissional atue em uma ampla gama de funções estratégicas, desde a gestão de equipes nos setores de serviços até o setor comercial.

Além das disciplinas de Engenharia, um engenheiro de produção também está “conectado a técnicas de administração e bases de economia” (LEÃO, 2019, p. 20). Conforme expõe Leão (2019, p. 20), o engenheiro deve “melhorar técnicas de produção e ajustar atividades financeiras, logísticas e comerciais”, além de definir “como matérias-primas, mão de obra e equipamento são integrados”, visto que esse profissional “especifica, prevê e avalia os resultados obtidos destes sistemas”. Para mais informações, leia o texto de Thiago Leão, “Engenharia de Produção: os melhores artigos para estudantes e profissionais”, disponível, integralmente, no link: <https://bit.ly/2LD0Ti7>. Acesso em: 10 jul. 2019.

Os processos de fabricação, os procedimentos e as formas de produção são similares em uma pequena, média ou grande indústria. Para Losekann (2001, p. 1), a fabricação é a “arte e a ciência de transformar os materiais em produtos finais utilizáveis e – num contexto de economia de mercado – rentáveis”. Na maioria dos processos de fabricação, é utilizado um conjunto de processos, ou seja, para a confecção de peças, componentes de máquinas ou dispositivos, vários procedimentos são empregados.

Há uma grande diversidade de materiais e processos, o que exige ações, estratégias, metodologias e ferramentas para o uso eficiente de tecnologia e recursos (BATALHA, 2011). Nesse contexto, Zanolla (2018) define alguns termos e algumas expressões de produção, conforme expõe o Quadro 1.8.

Quadro 1.8 - Termos de produção

Fonte: Zanolla (2018, p. 8).

Na indústria, os engenheiros de produção são responsáveis por determinar quais são os modos mais eficazes para o uso dos fatores básicos de produção, como pessoas, máquinas, materiais, informações e energia, a fim de fornecer um serviço ou fabricar um produto. Desse modo, esses profissionais

são o elo entre as metas propostas pela administração e o desempenho operacional, e buscam a todo momento aumentar a produtividade através da gestão de pessoas, métodos, organização de tecnologias e processos de negócios (LEÃO, 2019, p. 21).

Os problemas organizacionais e de produção são estudados, e sistemas de controle para planejamento de produção, de custos e gestão financeira são desenvolvidos pelo profissional de Engenharia de Produção (LEÃO, 2019). Na indústria, esse engenheiro não necessariamente trabalha no setor de Engenharia, visto que pode, por exemplo: trabalhar no setor de compras, na aquisição de máquinas ou equipamentos específicos; no comercial, com vendas; trabalhar como programador e/ou supervisor da produção; no marketing; como analista de PCP (planejamento e controle da produção); como gerente de produção e, até mesmo, diretor industrial (LEÃO, 2019).

Em relação ao PCP, Zanolla (2018, p. 20) afirma que esse é “um sistema de transformação de informações, já que opera interligado com os demais sistemas da organização e utiliza as informações organizacionais no planejamento e no controle da produção”. Assim, o PCP faz parte da administração, que se inicia no planejamento e vai até o controle do suprimento de materiais de uma empresa (MARTINS, 2013). As funções do profissional de PCP na indústria são:

O setor de PCP tem níveis diferentes de planejamento, considerados de curto, médio e longo prazo, pois, para Zanolla (2018, p. 20), “a natureza do planejamento e do controle varia com o tempo”. No Quadro 1.9, podemos acompanhar quais itens englobam os três níveis de planejamento.

Quadro 1.9 - Níveis de planejamento e controle da produção

Fonte: Zanolla (2018, p. 20).

Apesar de o PCP permitir que outros profissionais de Engenharia trabalhem em conjunto, nem só da graduação vive um bom profissional. Dependendo do setor da empresa em que o engenheiro trabalha, é necessário fazer vários cursos, para que haja melhor aprofundamento profissional e melhoria do cargo na empresa. Assim, o profissional pode fazer cursos paralelos, por exemplo, em gestão de projetos (utilizando as ferramentas PMBOK e MS Project), em Lean Manufacturing, produção de embalagens sustentáveis, manutenção e finanças, dentre outras.

Segundo Carvalho e Tonini (2017, p. 833), para o profissional de Engenharia de Produção, os cursos de pós-graduação servem para aprimoramento e, em alguns casos, são solicitados pela empresa, para que seja possível “complementar o conhecimento em determinada área”.

Assim como a gestão de pessoas, a relação interpessoal [...] apresenta-se como elemento-chave para a consecução dos objetivos propostos, em especial, para a atuação junto a outras áreas da empresa, a clientes e fornecedores. Os problemas ou acontecimentos com que o profissional se depara estão cada vez mais complexos (CARVALHO; TONINI, 2017, p. 835).

Em alguns casos, a própria empresa oferece cursos profissionalizantes para seus funcionários, além de sempre incentivar a busca por mais conhecimento na área de atuação do profissional e em outras línguas, por exemplo. Isso tudo é revertido em melhorias: mais produção, mais clareza na comunicação entre funcionários e gestores, menos prejuízo e mais dedicação por parte do colaborador.

Ainda segundo Carvalho e Tonini (2017), um bom profissional deve conhecer a empresa onde trabalha, seu setor, os processos da empresa, em que posição do mercado a empresa se encontra e o que ela oferece, seja em produtos, seja em serviços. Também, é preciso compreender qual é o objetivo da empresa, seu plano estratégico e sua situação econômica.

O profissional de Engenharia de Produção está em quase todas as áreas da indústria, dos empreendimentos e do comércio. Ele é considerado um profissional imprescindível para aumentar a produtividade e a rentabilidade de uma organização.

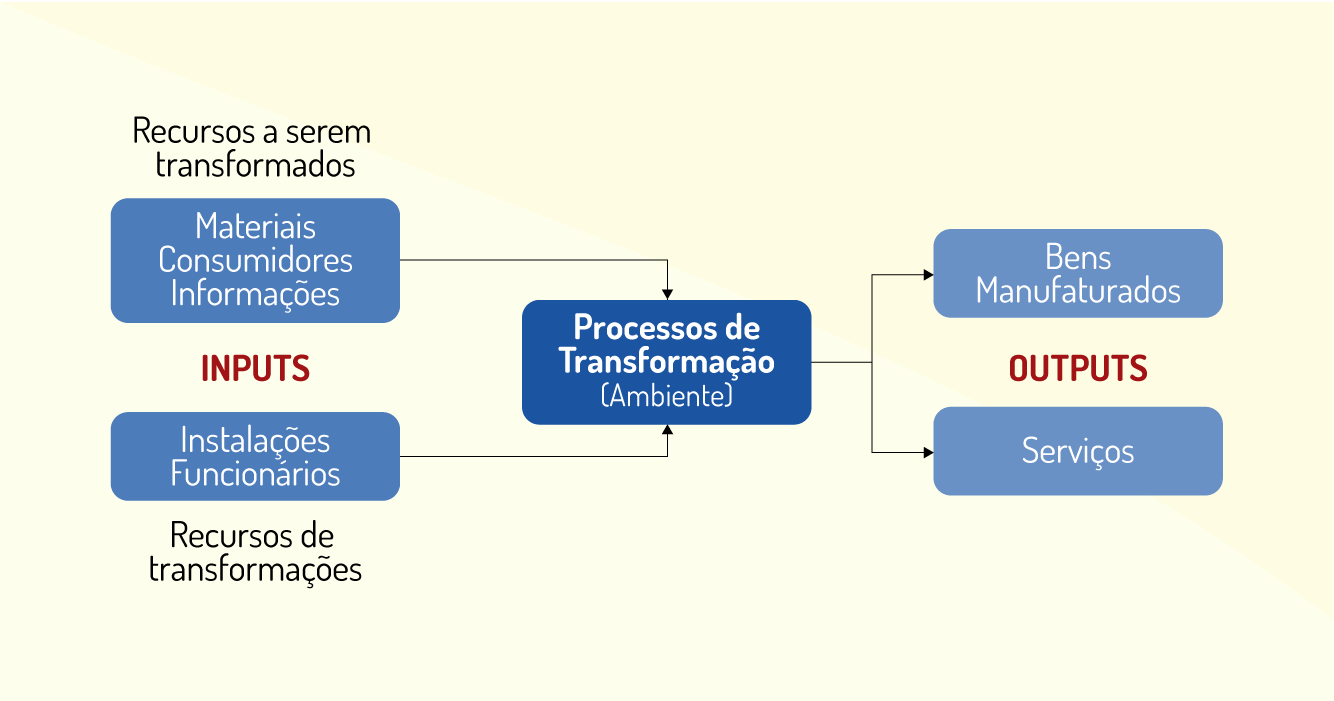

Quando o assunto é o processo de transformação em empresas de manufatura ou de serviços, há três partes básicas: inputs, processos e outputs. Para Zanolla (2018, p. 8), “o sistema produtivo do tipo input-transformação-output utiliza os recursos, processa-os e os transforma em produtos”. Nesse contexto, em relação aos inputs e outputs da Engenharia de Produção, assinale a alternativa correta.

O input é o recurso a ser transformado, e o output é o recurso de transformação.

Incorreta, pois a explicação refere-se somente aos inputs.

Os inputs são os recursos a serem transformados e os de transformação.

Correta, pois os recursos a serem transformados são os materiais, os consumidores e as informações. Por sua vez, os recursos de transformação são as instalações e os funcionários, de acordo com Zanella (2018).

Os outputs são os bens faturados, apenas.

Incorreta, pois o output é composto por bens manufaturados e serviços.

Os outputs são os serviços e os recursos de transformação.

Incorreta, pois os recursos de transformação são os inputs, e não os outputs.

Os inputs são os bens manufaturados e os serviços.

Incorreta, pois bens manufaturados e serviços referem-se aos outputs, e não aos inputs.

Nome do livro: Ciência e Engenharia dos Materiais: uma introdução

Editora: LTC.

Ano: 2012 (edição 8).

Autores: William D. Callister Júnior e David G. Rethwisch.

ISBN-10: 8521621248.

O livro é o mais completo da área e o mais indicado por professores de graduação, porque, dentre outros aspectos, os autores abordam o assunto de uma maneira mais didática e mais fácil, tornando a compreensão possível até para os leigos no assunto. Esse é um livro que vale a pena ser comprado, para fazer parte da biblioteca de qualquer engenheiro, independente da sua formação.

Nome do livro: Tecnologia mecânica – processos de fabricação e tratamento

Editora: Pearson.

Autor: Vicente Chiaverini.

ISBN: 0074500902.

O livro avalia as propriedades dos metais relacionados aos processos de fabricação mecânica. Uma grande pesquisa foi realizada e, como resultado, o livro aborda, de modo didático e com imagens, como são feitos os processos de conformação de metais.