Nesta unidade, apresentaremos os conceitos iniciais sobre fundição e processos siderúrgicos, a ocorrência e alguns tipos de fundição, incluindo molde dispensável e modelo não permanente, molde permanente e modelo permanente. Em um segundo momento, serão apresentados os conceitos relacionados à soldagem, classificação e simbologia, além de alguns tipos, como eletrodo revestido, MIG/MAG, TIG e arco submerso.

Após alguns subtemas, há atividades, caro(a) aluno(a), para que você possa revisar o conteúdo. Bons estudos.

A fundição é uma técnica que solidifica o metal líquido ou fundido no interior de uma cavidade, de um molde, de acordo com o que se quer produzir, logo, com a solidificação, o metal adquire a forma do molde (CHIAVERINI, 1986). Esse molde pode ser definitivo ou quase definitivo; no molde definitivo, a peça é retirada com os contornos regulares (formato cilíndrico ou prismático). No quase definitivo, a peça, no estado sólido, ainda precisa de ajustes, para adquirir o formato desejado; esses ajustes são realizados por meio da conformação mecânica (CHIAVERINI, 1986).

Durante o processo de solidificação do metal líquido no interior do molde, segundo Chiaverini (1986), podem ocorrer alguns fenômenos e o aparecimento de heterogeneidades que, se não forem ajustadas, prejudicam as peças e provocam a rejeição delas. Esses fenômenos são: cristalização, contração de volume, concentração de impurezas e desprendimento de gases.

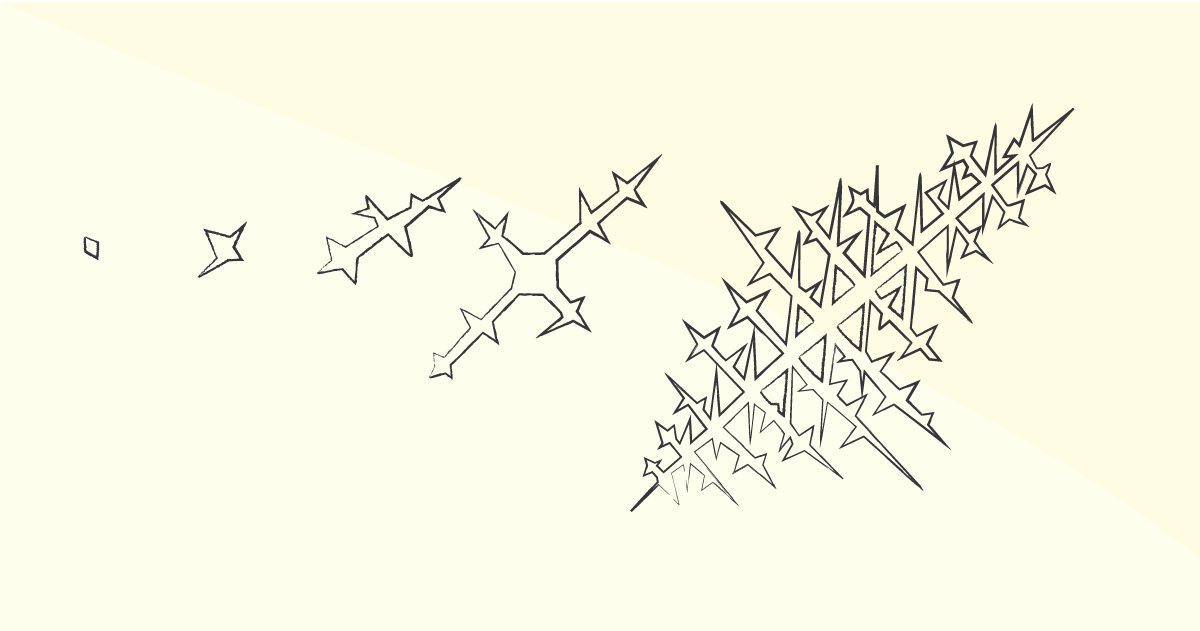

A cristalização ocorre quando surgem as “primeiras células cristalinas unitárias, que servem como núcleos para o posterior desenvolvimento ou crescimento dos cristais, dando [...] origem aos grãos definitivos e a estrutura granular típica dos metais” (CHIAVERINI, 1986, p. 2). O crescimento dos cristais não é uniforme, pois a velocidade de crescimento não é a mesma, variando de acordo com os diferentes eixos cristalográficos, que limitados pelas paredes do molde (CHIAVERINI, 1986).

Há a contração de volume, porque os metais solidificados sofrem contração. Para Chiaverini (1986), é possível verificar três contrações do estado líquido ao sólido, descritas no quadro a seguir.

Quadro 2.1 - Contrações do estado líquido ao sólido

Fonte: Chiaverini (1983, p. 3).

Em relação à concentração de impurezas, algumas ligas se comportam de forma diferente, de acordo com o estado líquido ou sólido. No estado líquido, as impurezas estão dissolvidas no material, de modo homogêneo. “O caso mais geral é o das ligas ferro-carbono que contêm, como impurezas normais, o fósforo, o enxofre, o manganês, o silício e o próprio carbono” (CHIAVERINI, 1986, p. 7).

Ao se solidificar, algumas impurezas menos solúveis no estado sólido se concentram (segregação) e a composição química não fica uniforme, causando diferença na propriedade mecânica desse material. Para evitar o dano, recomenda-se controlar a composição química das ligas e a velocidade de resfriamento (CHIAVERINI, 1986).

Por fim, o desprendimento dos gases ocorre, em especial, nas ligas ferro-carbono. Enquanto as ligas estão em estado líquido, o oxigênio que está diluído no ferro liga-se ao carbono da liga, e surgem os gases \(CO\) e \(CO_2\), que escapam na atmosfera quando estão no estado líquido. Ademais, quando “a massa líquida diminui, devido à queda de temperatura, fica mais difícil a fuga desses gases, os quais acabam ficando retidos nas proximidades da superfície das peças ou lingotes, na forma de bolhas” (CHIAVERINI, 1986, p. 8).

A Associação Brasileira de Fundição (ABIFA) representa esse setor desde 1969 e está comprometida com o desenvolvimento da indústria de fundição em todo o Brasil, auxiliando a promoção do desenvolvimento técnico e comercial. Para maiores informações a respeito dessa associação, acesse o link: <http://www.abifa.org.br/>. Acesso em: 10 jul. 2019.

Os processos de fundição apresentam características próprias e podem ocorrer por gravidade, sob pressão (Die Casting), por centrifugação ou por precisão (CHIAVERINI, 1986). A escolha do processo e do material do molde define o tipo de peça que se deseja fabricar, o grau de precisão dimensional, o grau do acabamento e das propriedades mecânicas da peça. Depois de finalizada, a peça pode passar por um processo de acabamento de usinagem ou de forjamento (CASOTTI et al., 2011).

Segundo Chiaverini (1986), a fundição possibilita a confecção de peças de qualquer forma e, praticamente, definitivas, podendo apresentar pequenas limitações de dimensões, forma e complexidade, mas com propriedades mecânicas que atendem a inúmeras condições de serviço. Devido às vantagens desse processo, as peças fundidas podem ser encontradas na agricultura, na mineração, em equipamentos de transporte, na construção, comunicação, geração de energia elétrica, dentre outros setores.

O que difere um tipo de fundição do outro é o molde. No entanto, de acordo com Chiaverini (1986, p. 9), independente do processo, algumas etapas devem ser seguidas:

● desenho da peça;

● projeto do modelo;

● confecção do modelo (modelagem);

● confecção do molde (moldagem);

● fusão do metal;

● vazamento no molde;

● limpeza e rebarbação;

● controle de qualidade.

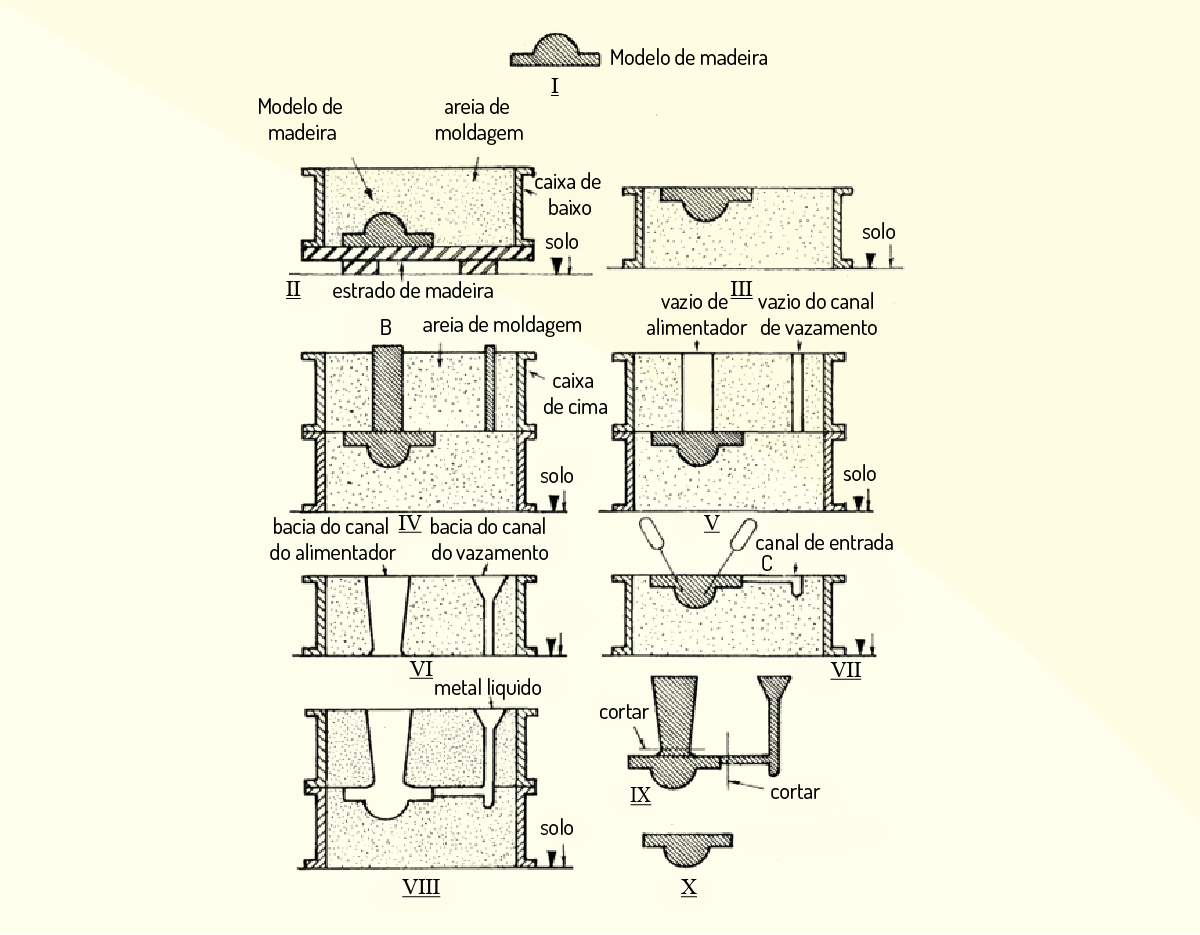

A diferença do processo de gravidade para os outros é que, nele, o líquido preenche o molde apenas com a força da gravidade e não é necessária qualquer força externa para que o molde seja preenchido. Após esse preenchimento, o líquido se solidifica, adquirindo a forma desejada. Portanto, basta que o líquido escorra dentro do molde, ocupe o espaço disponível e se solidifique. Produtos como cabeçotes de motor, coletores, bombas hidráulicas, carcaças e componentes são produzidos utilizando-se a fundição por gravidade (FERNANDES, 2013).

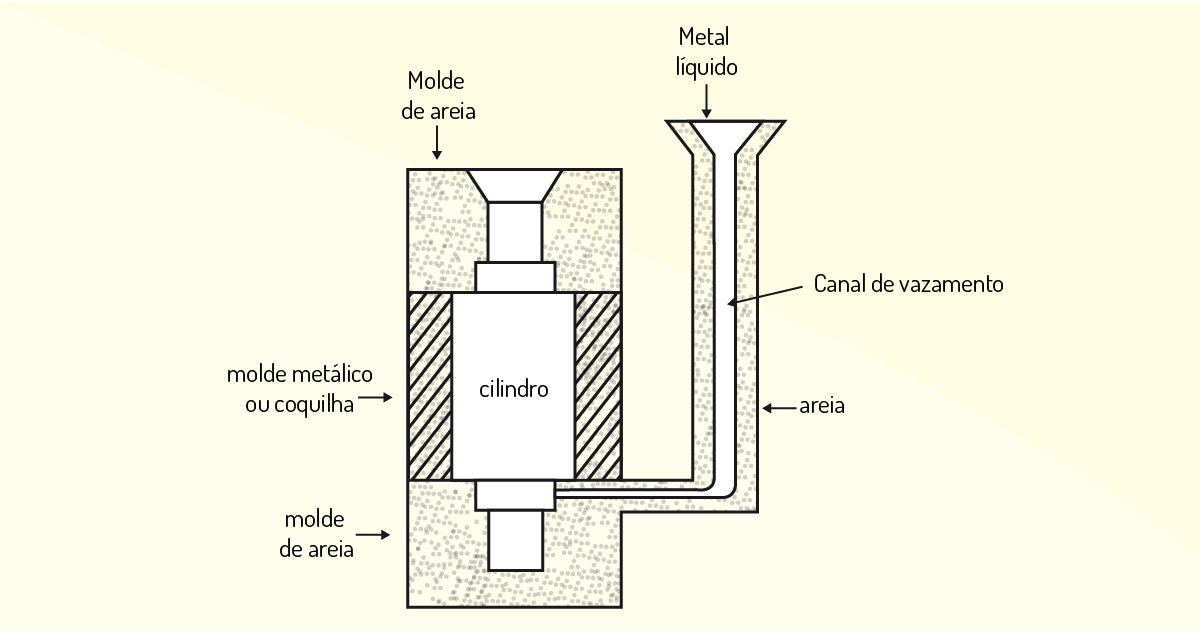

Como o processo de gravidade é o mais comum, ele pode ser feito utilizando-se um molde de areia ou temporário (areia verde, areia seca, areia-cimento, areia de macho), ou em um molde metálico ou permanente. Primeiramente, devem ser definidos os seguintes aspectos: a forma de enchimento da peça, a posição, a forma, a descida e a distribuição. O vazamento do líquido no molde pode ser por cima, pela lateral ou por baixo (KOLOSOSKI, 2001).

Ademais, de acordo com Chiaverini (1986, p. 28), as peças metálicas que passam pela fundição por gravidade “apresentam maior uniformidade, melhor acabamento superficial, tolerâncias dimensionais mais estreitas e melhores propriedades mecânicas”.

Como o molde tem um custo elevado, as peças costumam ser pequenas e nem todas as ligas metálicas podem passar por esse tipo de fundição. Ademais, o molde pode ser usado em altas temperaturas e recomenda-se que a espessura dele não seja menor do que 7 mm, pois isso limitaria o fluxo mais rápido do metal. Além disso, se o formato da peça for muito complicado, sua retirada do molde torna-se um processo difícil.

Outra recomendação é a de que a entrada do metal líquido no molde seja feita pela parte superior. Se isso não for possível, o molde deve ser feito com um acesso na parte inferior.

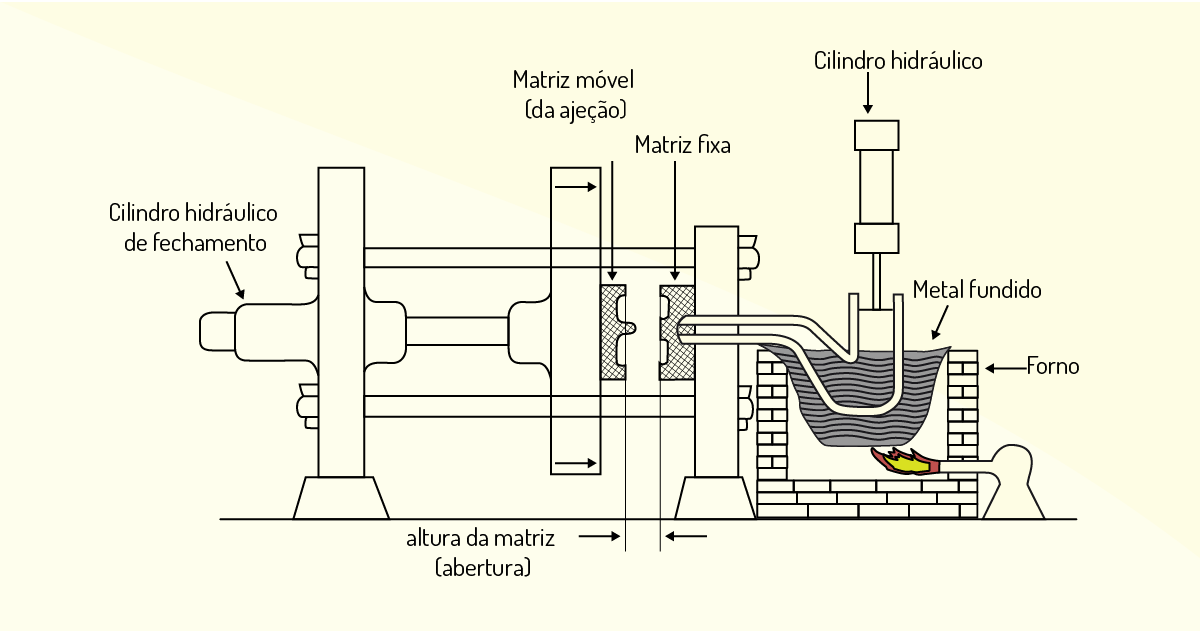

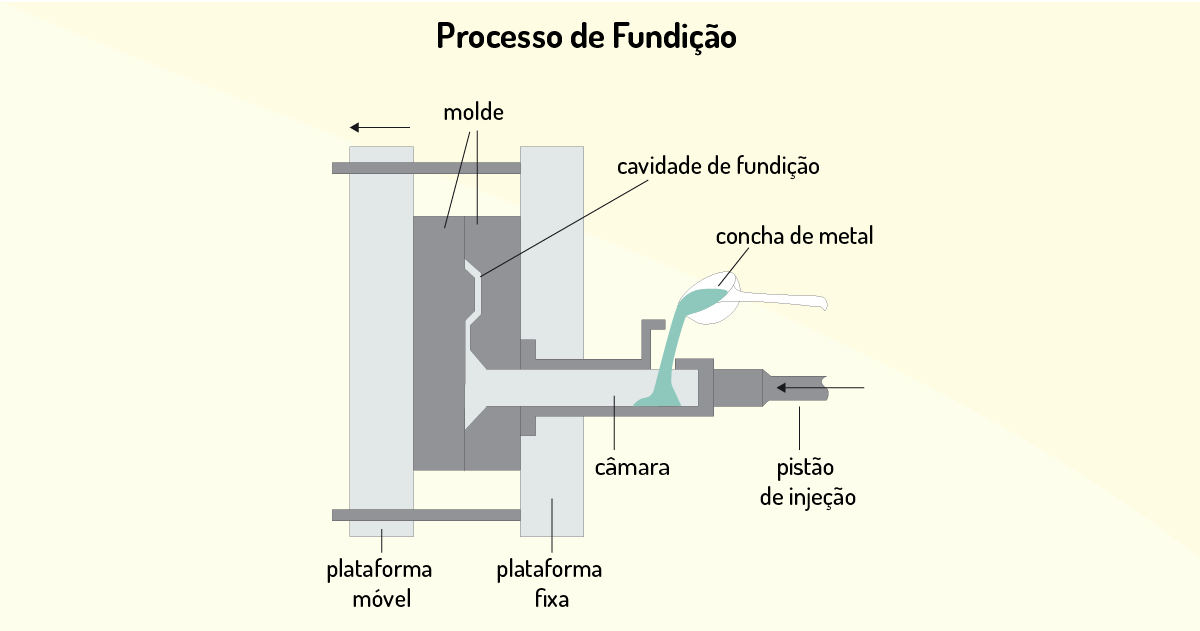

Para Chiaverini (1986, p. 28), a fundição sob pressão “consiste em forçar o metal líquido, sob pressão, a penetrar na cavidade do molde, chamado matriz”. Esta é metálica, portanto, de natureza permanente, e assim, pode ser usada inúmeras vezes. Essa matriz, usada como molde, é onde se coloca o metal líquido sob pressão que penetra em sua cavidade.

Ademais, essa matriz é composta por duas partes, que se fecham antes da entrada do metal líquido. Como vantagem, há a fabricação de peças complexas, peças de paredes finas e quase acabadas. A alta velocidade de enchimento permite que a matriz seja utilizada tanto na temperatura do metal líquido quanto fria. Além disso, algumas ligas têm mais resistência, se fundidas em areia.

Dificilmente, essas peças pesam mais do que 25 kg. Na verdade, o normal é que elas pesem menos que 5 kg. Quanto ao custo, como os equipamentos são caros, a fundição sob pressão compensa apenas para uma grande quantidade de produção (CHIAVERINI, 1986).

Além de o molde ter o formato da peça, ele tem rebarbas, que servem como evasão do ar, garantindo que toda a cavidade seja preenchida pelo metal. Assim que o metal se solidifica, a pressão é cessada, a matriz é aberta e a peça é expelida. No fim do processo, a matriz é limpa, lubrificada, fechada, e um novo processo pode ser realizado (CHIAVERINI, 1986).

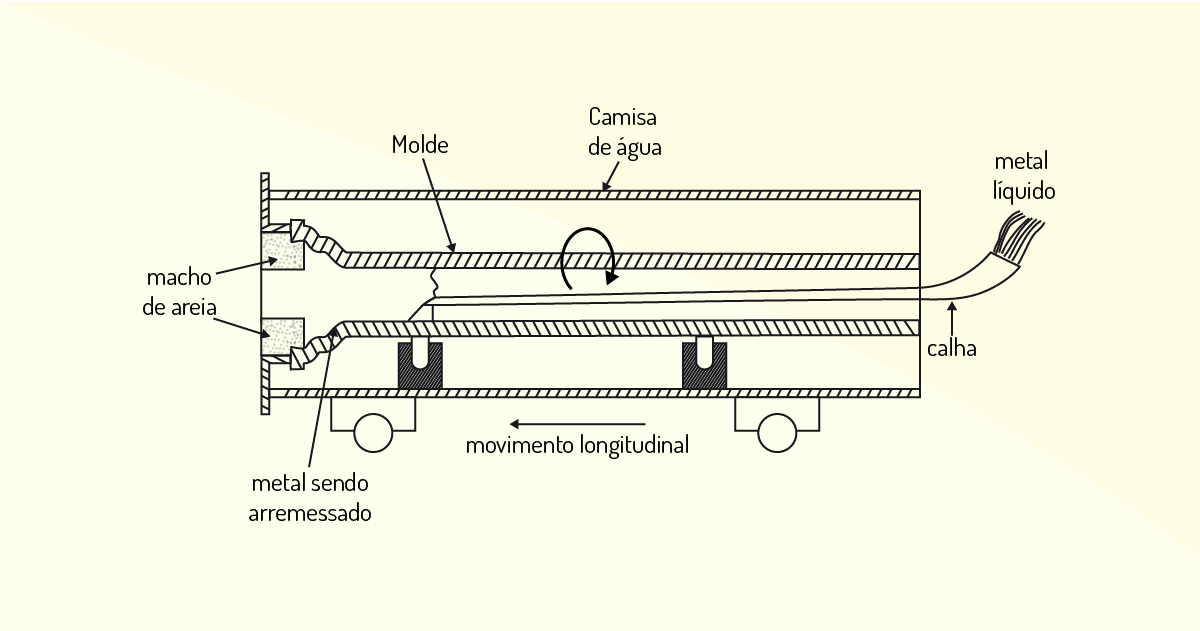

Na fundição por centrifugação, coloca-se o metal líquido em um “molde dotado de movimento de rotação, de modo que a força centrífuga origine uma pressão além da gravidade, a qual força o metal líquido de encontro às paredes do molde onde solidifica” (CHIAVERINI, 1986, p. 32). Exemplos desse tipo de centrifugação são os tubos de ferro fundido, usados em linhas de suprimento de água.

Na Figura 2.7, podemos ver o processo de fundição por centrifugação. A máquina é um molde cilíndrico que permite o movimento de rotação. O cilindro é rodeado por uma camisa de água estacionária, montada em rodas; assim, há o movimento longitudinal, vazando o metal líquido no interior da matriz. Quando o processo termina, a máquina é desligada, para que o tubo solidificado seja retirado por intervenção de tenazes.

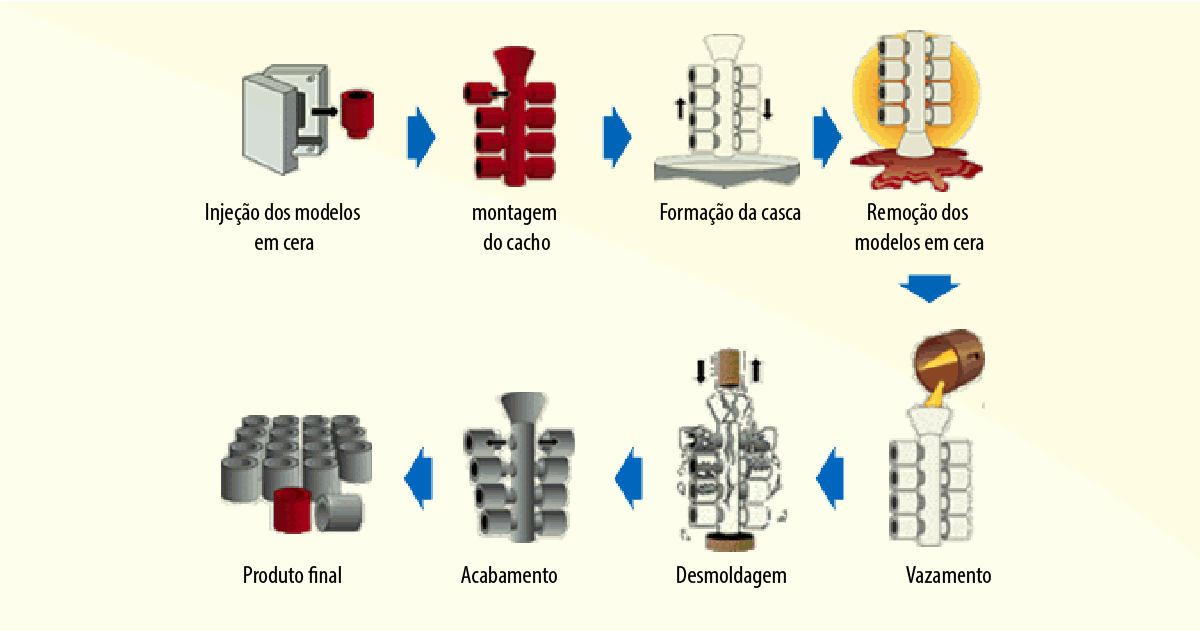

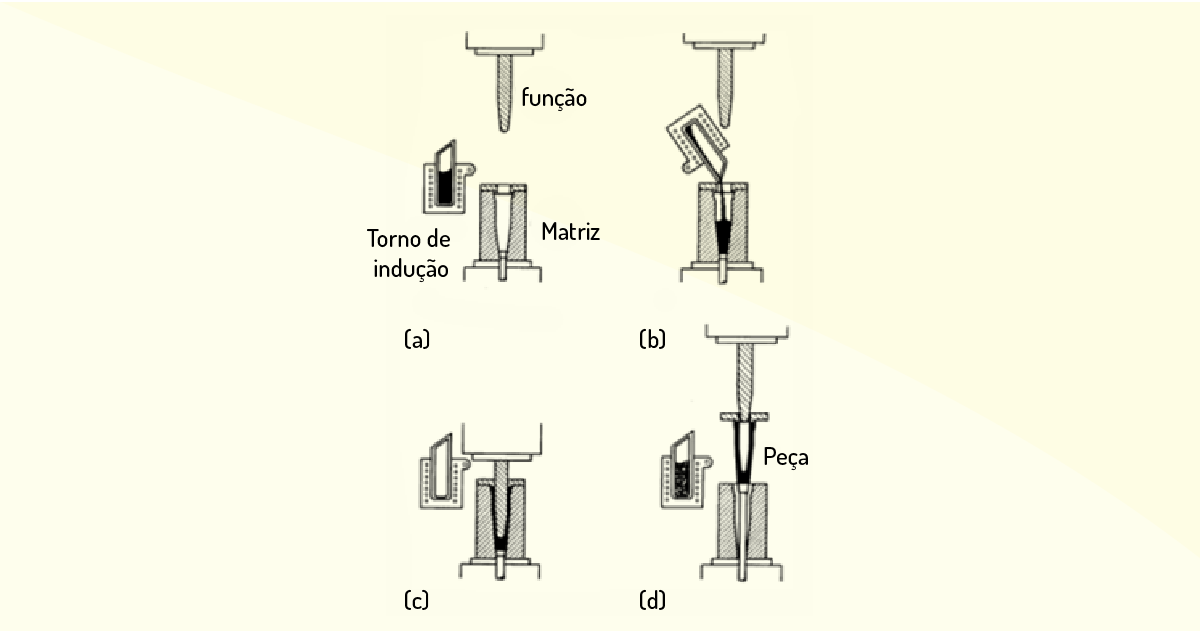

O processo de fundição de precisão começa com um molde adquirido por meio de “um modelo consumível, com uma pasta ou argamassa refratária que endurece à temperatura ambiente ou mediante adequado aquecimento” (CHIAVERINI, 1986, p. 33). O molde vira uma casca dura, com o formato e as cavidades referentes à peça a ser produzida. Quando o metal líquido entra no molde, a peça se solidifica e o molde não pode mais ser utilizado.

Ademais, “o modelo consumível é confeccionado a partir de matrizes, cujas cavidades correspondem à forma do modelo. Essa matriz é praticamente permanente” (CHIAVERINI, 1986, p. 33). Corroborando, Moro e Auras (2007, p. 14) explicam que o processo ocorre da seguinte maneira:

o modelo de cera é mergulhado numa pasta ou lama refratária feita com sílica ou zircônia, na forma de areia muito fina, misturada com um aglomerante de água, silicato de sódio e/ou silicato de etila. Essa lama endurece em contato com o ar e, após endurecida, o molde é aquecido e o modelo derrete. Permanece só a casca, que recebe o metal líquido. Assim que a peça é solidificada, o molde é quebrado para retirada da peça. Portanto, tanto o molde quanto o modelo são inutilizados no processo.

Na Figura 2.8, podemos visualizar como funciona o processo de fundição de precisão.

Dentre as vantagens e desvantagens da fundição de precisão, Chiaverini (1986) ainda cita:

A peça que passa por fundição ou, até mesmo, as que são feitas mediante qualquer outro processo passam por inspeção por dois motivos: para que sejam descartadas as peças com defeito e para conservar a boa qualidade da matéria-prima utilizada no processo de fundição. O controle de qualidade inclui algumas etapas, como as inspeções visual, dimensional e metalúrgica.

A inspeção visual identifica os defeitos que podem ser vistos a olho nu, originados das “operações de moldagem, confecção e colocação dos machos, de vazamento e limpeza” (CHIAVERINI, 1986, p. 53). A inspeção dimensional, por sua vez, verifica os pequenos lotes que foram feitos, antes que as outras peças sejam fundidas. Por último, a inspeção metalúrgica inclui, de acordo com Chiaverini (1986):

Mesmo com esses processos, a inspeção só pode ser considerada completa se houver testes de montagem, para que sejam incluídas as peças fundidas com simulação ou para que haja a duplicação das condições

Segundo Chiaverini (1986), independente do processo, algumas etapas devem ser consideradas, de acordo com o tipo de fundição. Assinale a alternativa que apresenta, corretamente, algumas etapas citadas pelo autor.

Projeto do modelo, moldagem e oxigenação.

Incorreta, pois a oxigenação não faz parte da lista definida por Chiaverini (1986).

Desenho da peça, fusão do metal, limpeza e rebarbação.

Correta, pois “desenho da peça, fusão do metal, limpeza e rebarbação” fazem parte da lista definida por Chiaverini (1986, p. 9), para que seja realizada a fundição. As etapas também incluem: projeto do modelo, confecção do modelo (modelagem), confecção do molde (moldagem), vazamento do molde e controle de qualidade.

Controle de qualidade, modelagem e ensaios não destrutivos.

Incorreta, pois “ensaios não destrutivos” é uma das etapas da inspeção metalúrgica.

Vazamento do molde, moldagem e análise química.

Incorreta, pois “análise química” é uma das etapas da inspeção metalúrgica.

Modelagem, ensaios destrutivos e análise química.

Incorreta, pois, dentre as etapas mencionadas, somente a modelagem está correta.

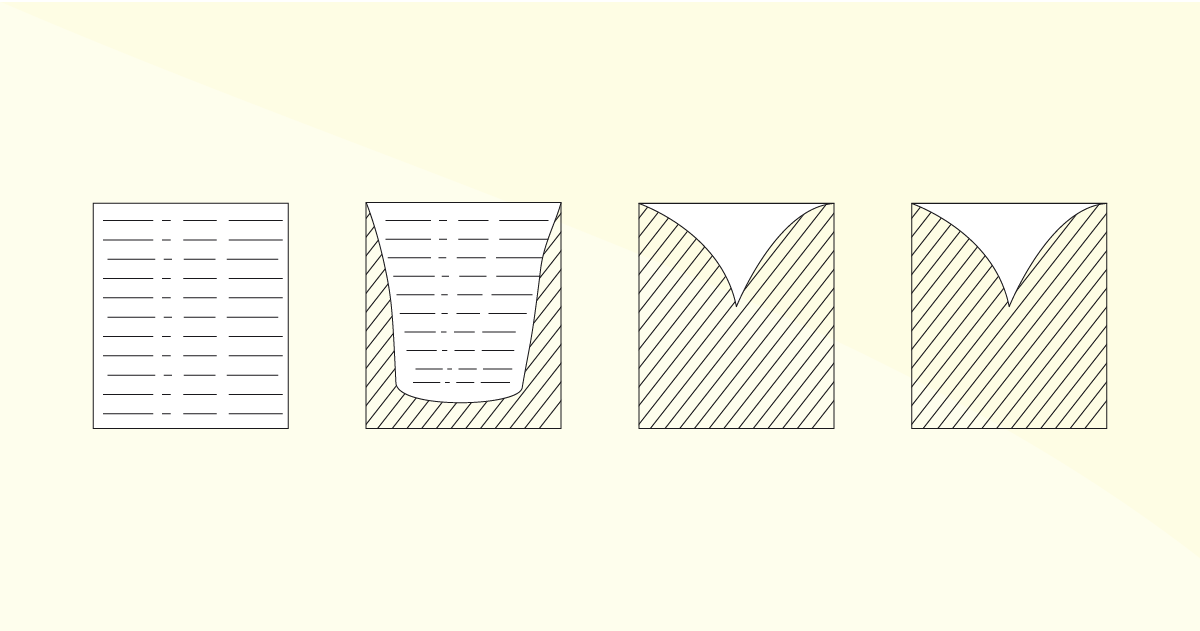

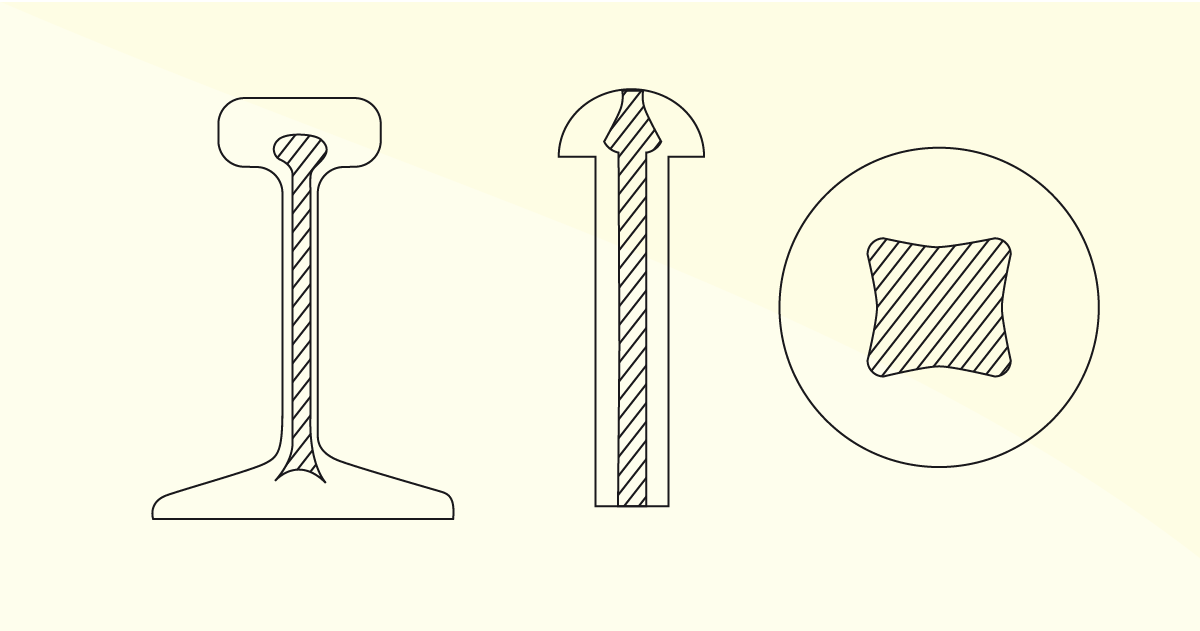

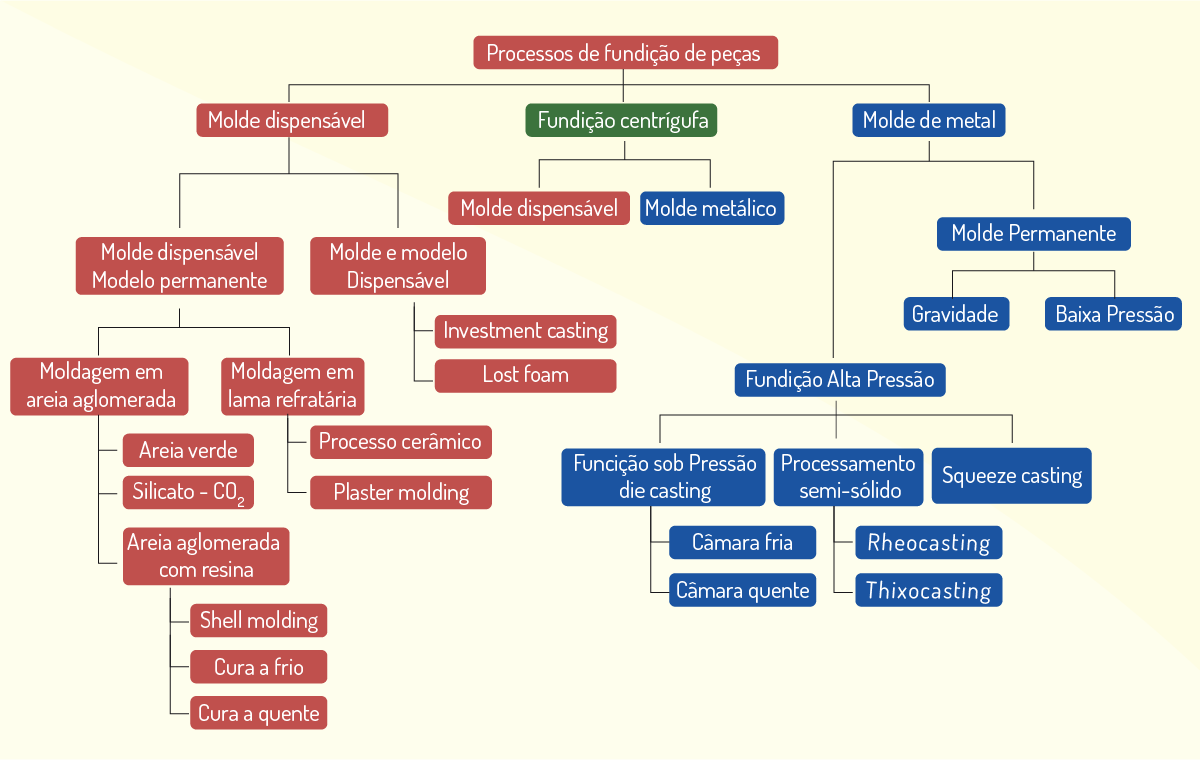

Como existem inúmeros processos de fundição, o que diferencia um do outro é o material empregado na produção do molde, o método como esse molde é feito e como a pressão é utilizada sobre o metal líquido durante o processo de fundição. De acordo com a Figura 2.9, dois grupos são definidos nos processos de fundição: molde dispensável e molde permanente.

Há o molde dispensável quando é preciso produzir um molde a cada peça de metal que é produzida. Nesse caso, pode-se trabalhar com qualquer tipo de metal e liga que aceite passar pelo processo de fundição. Por sua vez, o molde permanente pode ser utilizado quantas vezes forem necessárias, sem que seja preciso produzir um novo molde a cada uso (SETTI, 2010).

Portanto, caro(a) aluno(a), há uma variedade de processos de fundição, diferenciados de acordo com os materiais dos moldes e os métodos de produção e de pressão.

O molde dispensável pode ser feito de cera, poliestireno expandido ou material polimérico; o molde permanente pode ser feito de metal, madeira ou polímeros. Todos os metais podem ser utilizados em ambos os moldes, porém, no molde permanente, devido ao ponto de fusão, os não ferrosos são processados. Para mais informações acerca desse assunto, consulte a tese de doutorado de Dalmarino Setti, no link: <https://bit.ly/2Y8iroc>. Acesso em: 10 jul. 2019.

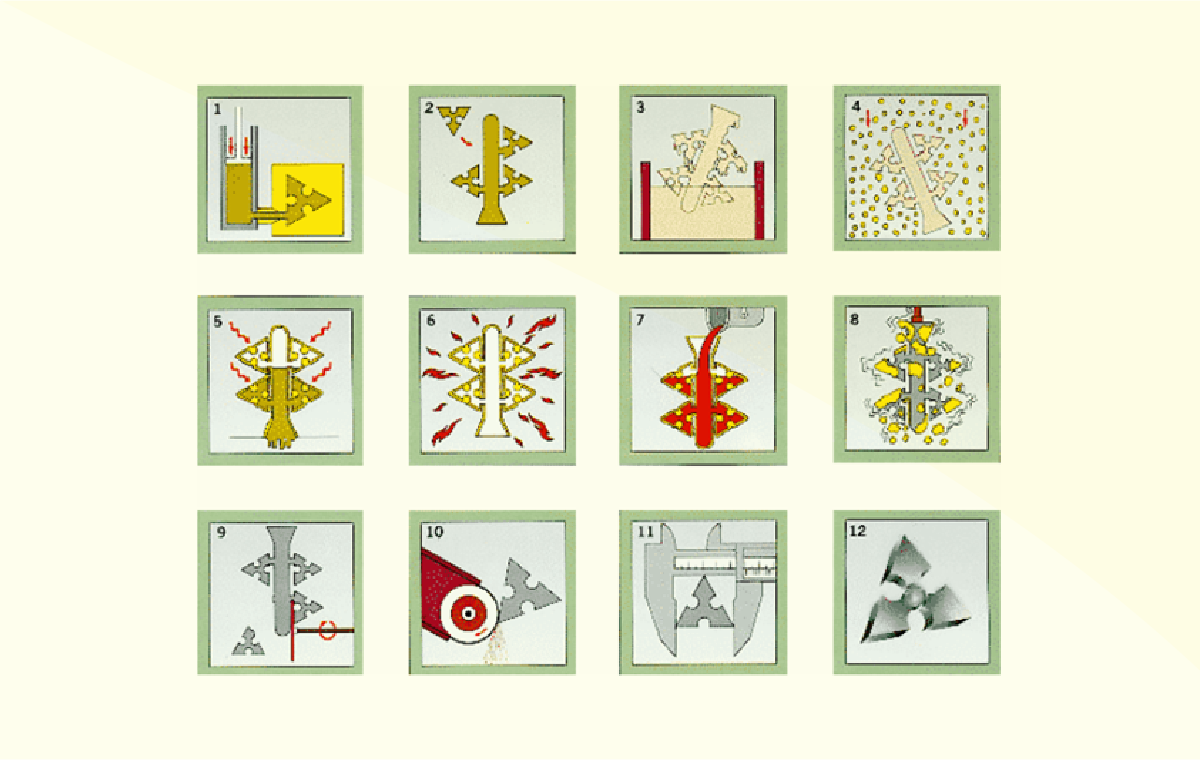

Investment Casting é um tipo de fundição inacessível para produções em grande escala, pois o molde só pode ser utilizado uma vez. Assim que o metal adquire o formato desejado, o molde é quebrado, para que a peça seja retirada de dentro dele. Para a fabricação do molde, ele é colocado na estufa, para ser fundido em alta temperatura (entre 650 °C e 1.000 °C), a fim de se eliminar a umidade. Depois disso, ele está pronto para receber o metal líquido.

Como não é possível criar várias peças no mesmo molde, essa técnica ficou conhecida como fundição da cera perdida ou fundição por microfusão, visto que são produzidas peças que exigem “alta precisão, com geometrias especiais ou em ligas especiais” (COUTINHO NETO, 2004, p. 16). Devido a sua nitidez e economia no processo de usinagem, essa técnica foi empregada, durante a Segunda Guerra Mundial, na fabricação de armas.

Hoje, com o avanço da tecnologia, essa técnica é utilizada na indústria aeronáutica, para fabricar peças em ligas metálicas especiais, resistentes à oxidação. Isso porque qualquer outro processo de fundição não consegue produzir peças com tamanha exatidão e notável acabamento.

Esse, como todos os processos de fundição, tem suas limitações. A peça a ser produzida não pode passar de 5 kg, deve ser pequena e o ferramental do molde é caro. Quanto às vantagens, podemos afirmar que essa técnica engloba “a tecnologia em ceras, plásticos, cerâmica, viscosidades, controle de temperatura do metal e controle dimensional apurado das peças fundidas” (BALDAN, 2009, p. 55).

O molde dispensável é utilizado apenas uma vez, pois, a cada peça produzida, é necessário um novo molde. Assim, o modelo permanente deve ser produzido em madeira, polímeros ou metal.

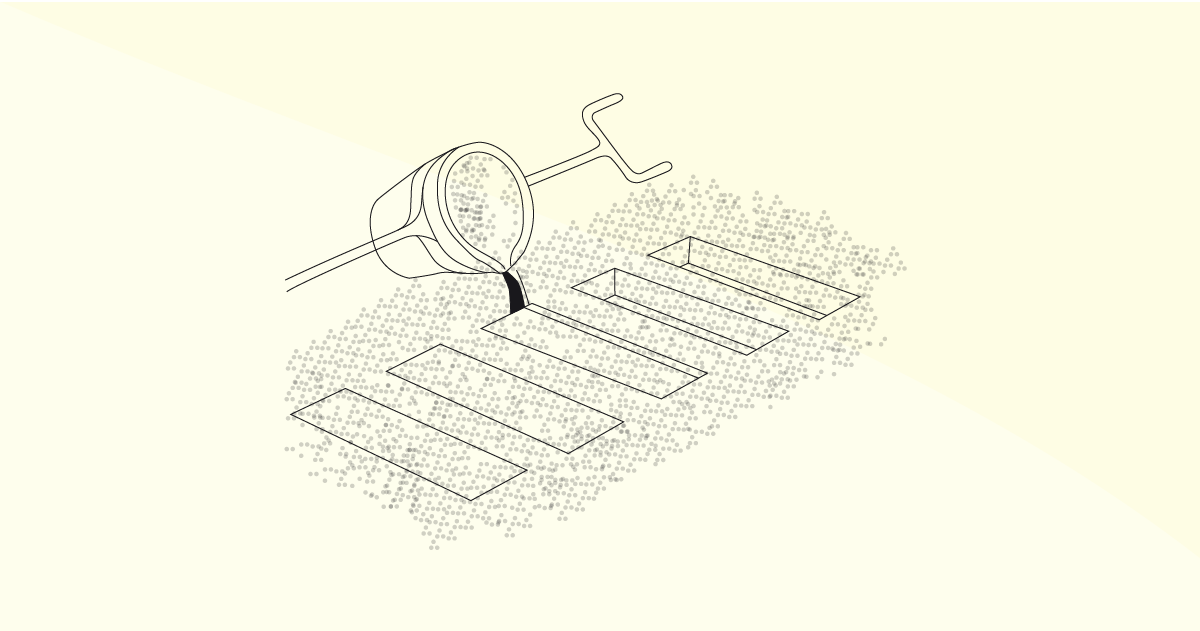

O processo de moldagem em areia verde é simples, além de ser barato e servir para todos os metais. Esse nome refere-se ao processo de fabricação e ao fato de a secagem não ser necessária. Os grãos têm tamanhos diferentes e são colocados no compactador, utilizando-se uma força externa, que faz eles se acomodarem (GONÇALVES, 2001).

Na areia verde, de acordo com Coutinho Neto (2004), há a mistura entre areia silicosa, argila e água. A técnica consiste em criar o molde com areia úmida, modelada no formato da peça que se deseja fundir. Esse molde é usado para peças de pequeno e médio porte. Estima-se que, pelo menos, 80% das peças feitas por fundição utilizam moldes feitos de areia (BIOLO, 2005).

Após o encerramento do processo, há a desmoldagem mediante a quebra do molde, separando-se a peça metálica da areia. Essa areia pode ser empregada para compor novos moldes, sendo, quase totalmente, proveniente da reciclagem interna da areia já utilizada (BIOLO, 2005).

A areia verde pode ser natural, sintética ou semissintética. A areia é natural quando encontrada em “depósitos naturais de arenitos de cimento argiloso ou de alteração de rochas feldspáticas, caracterizados pelos grãos silicosos” que estão envolvidos em pastas argilosas; apenas com o acréscimo de água, é possível o uso direto na moldagem (COUTINHO NETO, 2004, p. 13).

A areia sintética, por sua vez, é a soma de argila montimorilonita com materiais carbonáceos e água. Na areia semissintética, há areia natural, e são adicionados elementos para corrigir as propriedades de origem.

Para Coutinho Neto (2004), independente do tipo de areia a ser usada na fundição, o processo de confecção do molde tem algumas limitações em relação as suas propriedades, as quais limitam o uso do molde, quando é preciso produzir peças pequenas ou médias. “Essas propriedades favorecem a produção de peças complicadas, pois facilitam a desmoldagem e limpeza, além de reduzirem o risco de ruptura a quente durante a solidificação” (COUTINHO NETO, 2004, p. 13). Nada impede, no entanto, que peças grandes também sejam produzidas. A diferença é que, dependendo da peça a ser feita, recomenda-se o uso de outros processos para sua a fabricação.

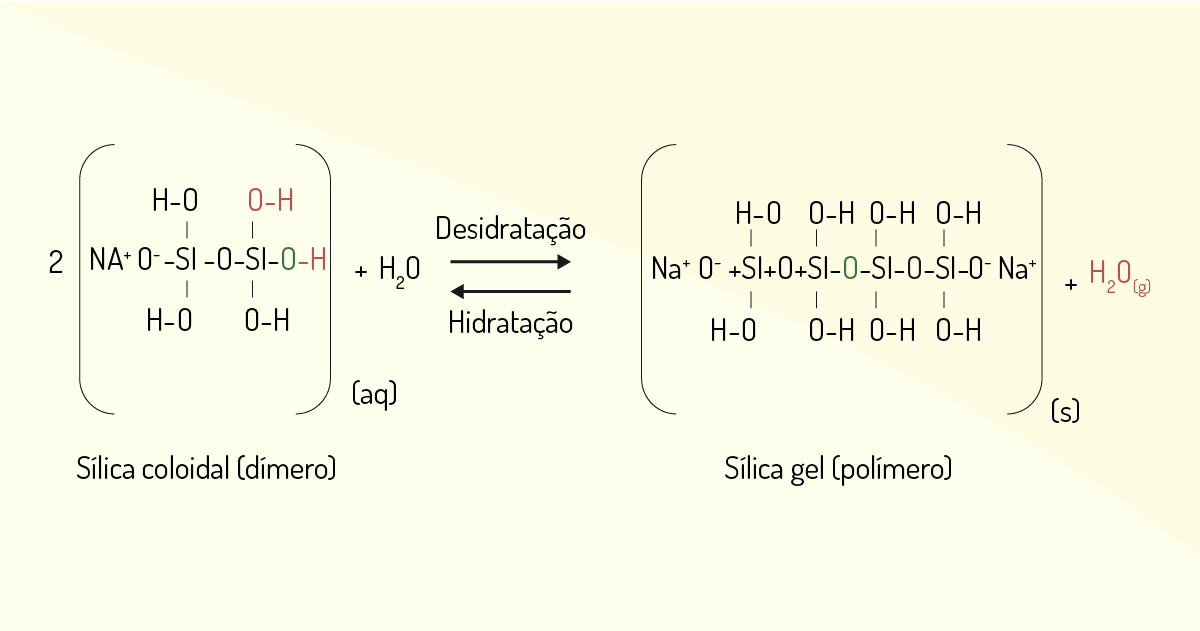

O silicato de sódio/ \(CO_2\) (dióxido de carbono), em sua composição, tem areia, \(Na_2Si_O3\) (silicato de sódio) e \(CO_2\) (dióxido de carbono). Para que o molde seja feito, deve-se adicionar, ainda em estado líquido, a substância \(Na_2SiO_3H_2O\) (solução de hidróxido de sódio). Após esse processo, a mistura é colocada sob a peça que se deseja reproduzir por compressão tênue ou vibração.

Todo esse processo tem alta variabilidade, boa qualidade do material, precisão das peças, confecção de moldes de qualquer tamanho e permite o uso de materiais ferrosos e não ferrosos. No entanto, se comparada a areia verde, a areia utilizada nesse processo não pode ser mais usada e seu custo é maior.

Souza (2012, p. 30) afirma que “os cristais de silicato de sódio hidratados contêm sílica coloidal \((SiO_2H_2O)\) e quando expostos ao \(CO_2\), formam um gel ‘in situ’, aumentando a viscosidade”. Quando aplicado em larga escala, o gel atua como adesivo e, em pequena escala, atua como cimento. O silicato de sódio só muda para a fase sólida por dois mecanismos:

A seguir, apresentaremos o processo de Shell Molding e suas especificidades.

O processo de Shell Molding é conhecido como croning ou moldagem em casca, em que “a areia é coberta com uma mistura de duas resinas que polimerizam pela ação do calor” (SETTI, 2010, p. 17). Para criar os moldes desse tipo de fundição, segundo Setti (2010), deve-se colocar areia em cima de um modelo metálico pelo período de 10 a 30 segundos, em temperatura de 205 °C a 315 °C. Devido ao calor, a resina é endurecida e forma uma casca com 5 a 10 mm de espessura que, após esse processo, é retirada do modelo.

O molde é feito por duas partes fixas que permitem que as peças saiam com um bom acabamento e definição de detalhes. Uma das principais desvantagens do processo de Shell Molding, porém, é que ele emite gases poluentes, quando há o vazamento do metal além dos resíduos tóxicos, “pois a resina deste processo contém elementos tóxicos na sua formulação, como o fenol e amina” (SETTI, 2010, p. 17).

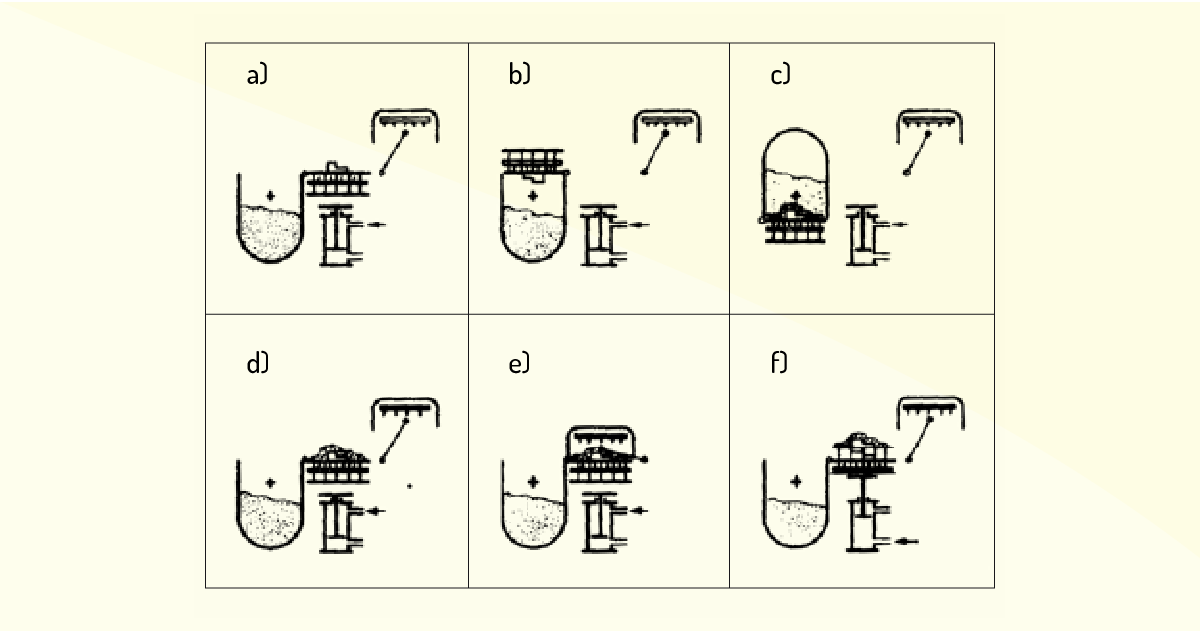

Ademais, o jeito mais comum de entender esse processo corresponde à criação das partes do molde, por meio de um recipiente basculante e mediante a ação da gravidade. A Figura 2.14 ilustra essas informações.

A Figura 2.14 mostra um esquema de como o processo funciona, começando com o aquecimento da placa que, depois, é colocada sobre o reservatório (b). A casca se forma e sua espessura é definida de acordo com o tempo de contato e a temperatura em que a placa está, sendo o conjunto novamente basculado (d). A casca é aquecida (e) e, depois, retirada (f) (SOARES, 2000).

O molde dispensável é utilizado apenas uma vez, pois, a cada peça produzida, é necessário um novo molde. Assim, o modelo permanente deve ser produzido em madeira, polímeros ou metal. Nesse contexto, assinale a alternativa que apresenta alguns tipos de moldes dispensáveis de modelo permanente.

Areia verde, cura a frio e câmara quente.

Incorreta, pois somente “areia verde” e “cura a frio” estão corretas.

Silicato, areia verde e Squeeze Casting.

Incorreta, pois Squeeze Casting faz parte da fundição de alta pressão.

Shell Molding, cura a frio e cura a quente.

Correta, pois, de acordo com a classificação dos processos de fundição de peças de Jorstad (2008 apud SETTI, 2010), Shell Molding, cura a frio e cura a quente fazem parte da areia aglomerada com resina, que faz parte do molde dispensável de modelo permanente.

Areia verde, cura a frio e baixa pressão.

Incorreta, pois somente “areia verde” está correta.

Cura a quente, câmara fria e câmara quente.

Incorreta, pois somente “cura a quente” está correta.

O molde permanente não precisa de modelo, porque pode ser utilizado muitas vezes. Nesse sentido, o processo Die Casting ocorre sob pressão de câmara quente e fria. Por sua vez, o Squeeze Casting utiliza o molde permanente e a alta pressão.

O processo Die Casting, também conhecido como fundição injetada, ocorre quando o molde recebe o metal em alta temperatura. Com grande velocidade e alta pressão, o metal se solidifica e, depois, é retirado do molde, o qual pode ser utilizado para a criação de uma nova peça, ou seja, o molde é reutilizável.

Esse processo é empregado quando há a necessidade de se produzir grande volume de peças. Ademais, o material mais utilizado é o zinco, que pode ser combinado com alumínio, magnésio, níquel ou cobre (CASTRO, 2013). Devido a sua precisão de detalhes, esse processo já foi utilizado para produzir peças de calculadoras e de locomotivas; hoje, é empregado na produção de brinquedos, máquinas industriais, equipamentos de construção, em joalherias, na agricultura, em eletrodomésticos e no setor automotivo.

Dentre as vantagens desse tipo de fundição, está o fato de que o metal utilizado para usinagem é reduzido e empregado na produção de peças com espessura de 1 a 2 mm. Nesse caso, os ferramentais têm uma vida útil que pode ser comparada com as ferramentas feitas com outro tipo de fundição, além haver menor contaminação do meio ambiente. A desvantagem é que esse não é um processo versátil, pois “foi eliminado pelo critério tipo de liga em quatro componentes (não é compatível com ligas ferrosas) e maior espessura de seção em três componentes” (SETTI, 2010, p. 100).

Como a temperatura de fusão das ligas usadas na fundição injetada é diferente, são utilizados dois tipos de máquinas: câmara quente e câmara fria. A câmara quente é indicada para “ligas com baixo ponto de fusão, que não atacam os cadinhos, cilindros e pistões. O mecanismo de injeção encontra-se imerso no metal fundido, num forno ligado à máquina” (CASTRO, 2013, p. 6).

Na câmara fria, o metal fundido não cobre o pistão e o cilindro hidráulico, para que se diminua a erosão, devido às altas temperaturas atingidas pelo forno. Ademais, o processo é lento, pois o metal ainda tem que ser levado do forno para a camisa de injeção. Por causa da pressão que esse tipo de máquina atinge, ela deve ser feita com uma resistência maior (CASTRO, 2013).

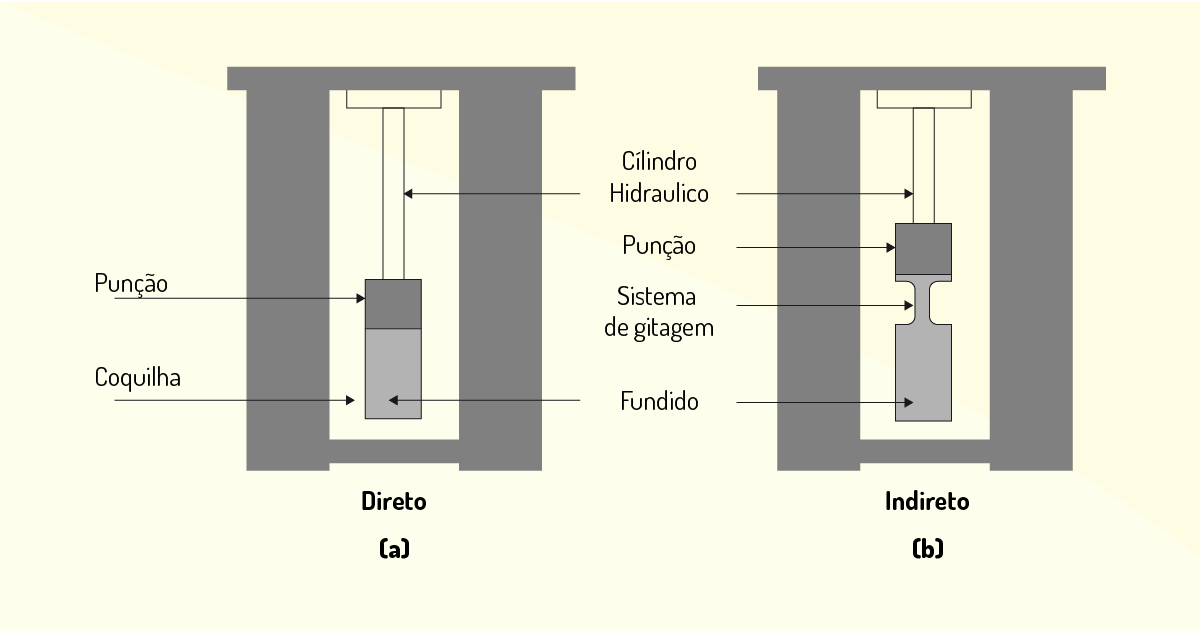

Existem referências históricas de que o processo Squeeze Casting, também conhecido como Liquid Metal Forging, foi criado em 1878 na Rússia. Esse processo indica que, para o metal se solidificar, ele deve ser pressionado. A pressão exercida sobre o metal está na faixa de 70 Mpa e isso faz a peça ser mais densa do que aquela que é fundida convencionalmente. Atualmente, esse tipo de fundição, demonstrado na Figura 2.16, é utilizado na produção de pistões, rodas e flanges em ligas de alumínio (SOARES, 2000).

Outra definição do processo Squeeze Casting é que ele combina o forjamento com a fundição, ou seja, o metal, na forma líquida, atinge a cavidade do molde, solidificando-se sob pressão. Para Santos (2013), há a “solidificação do metal em um molde metálico sob a aplicação de altas pressões unindo qualidade, economia e simplicidade”.

Para saber mais acerca desse assunto, caro(a) aluno(a), leia o texto de Rodrigo Sampaio dos Santos, intitulado “Análise de resistência ao impacto da liga Al-Mg-Zn solidificada através do método de solidificação Squeeze Casting”. O texto está disponível, integralmente, no link: <https://bit.ly/2Ybp3lG>. Acesso em: 11 jul. 2019.

Existem duas vertentes distintas do Squeeze Casting: o direto e o indireto. No processo direto, a pressão é feita em toda a superfície do molde, pois isso, gera-se calor, afina-se o grão e eliminam-se porosidade e rechupe. Essa técnica não precisa de qualquer sistema de alimentação e gitagem, o que torna o processo eficiente na utilização do material.

Ademais, é importante salientar que, “se a variação do sistema de vazamento for superior à variação do toleranciamento dimensional aceitável, vai dar origem a percentagens de sucata elevadas” (MARTINS, 2013, p. 8).

No sistema indireto, o metal líquido entra, verticalmente, na parte inferior da cavidade, por meio de um pistão cujo diâmetro é reduzido; o movimento do pistão também pressiona o metal durante a solidificação. Dentre as vantagens e desvantagens desse processo, é possível mencionar que:

A evolução do processo Squeeze Casting é marcada por alguns acontecimentos. No início, eram produzidos componentes fáceis e de boas proporções, processo similar ao forjamento. Com o tempo, o sistema foi melhorando e peças mais difíceis e com detalhes foram sendo produzidas. Então, surgiu o processo de Squeeze Casting indireto, gerando componentes mais complexos e adequados aos parâmetros de enchimento. Nesse contexto, as ligas foram criadas para se adaptarem ao processo de fundição (MARTINS, 2013).

O processo Die Casting é utilizado quando há a necessidade de produzir grande volume de peças. O zinco é o material mais empregado, porém pode ser combinado com outros tipos de materiais. Assinale a alternativa que apresenta, corretamente, esses materiais.

Alumínio, fósforo, carbono ou mercúrio.

Incorreta, pois o alumínio é o único material correto.

Magnésio, chumbo, alumínio ou cobre.

Incorreta, pois, nesse caso, não há combinação com o chumbo.

Níquel, titânio, manganês ou carbono.

Incorreta, pois o níquel é o único material correto.

Alumínio, magnésio, níquel ou cobre.

Correta, pois, de acordo com Castro (2013), o processo Die Casting é usado quando há a necessidade de produzir grande volume de peças. O material mais utilizado é o zinco, que pode ser combinado com alumínio, magnésio, níquel ou cobre.

Cobre, urânio, prata ou ouro.

Incorreta, pois o cobre é o único material correto.

De acordo com Modenesi, Marques e Santos (2012, p. 6), a soldagem é importante no processo industrial de fabricação de peças metálicas, pois é utilizada “na recuperação de peças desgastadas, para a aplicação de revestimentos de características especiais sobre superfícies metálicas e para corte”.

A soldagem é uma forma de unir dois metais-base, de modo permanente, utilizando-se calor ou pressão. Também é possível empregar um metal de adição, para ajudar a unir essas duas partes. O processo de soldagem pode ser feito por fusão (calor) ou deformação (pressão), e a solda é o seu resultado físico.

Nesse sentido, o termo “soldabilidade” refere-se à capacidade que um metal tem de ser soldado. Para Wainer, Brandi e Mello (2004), metais com boa ou alta soldabilidade são fáceis de serem soldados, enquanto os de má ou baixa soldabilidade são difíceis.

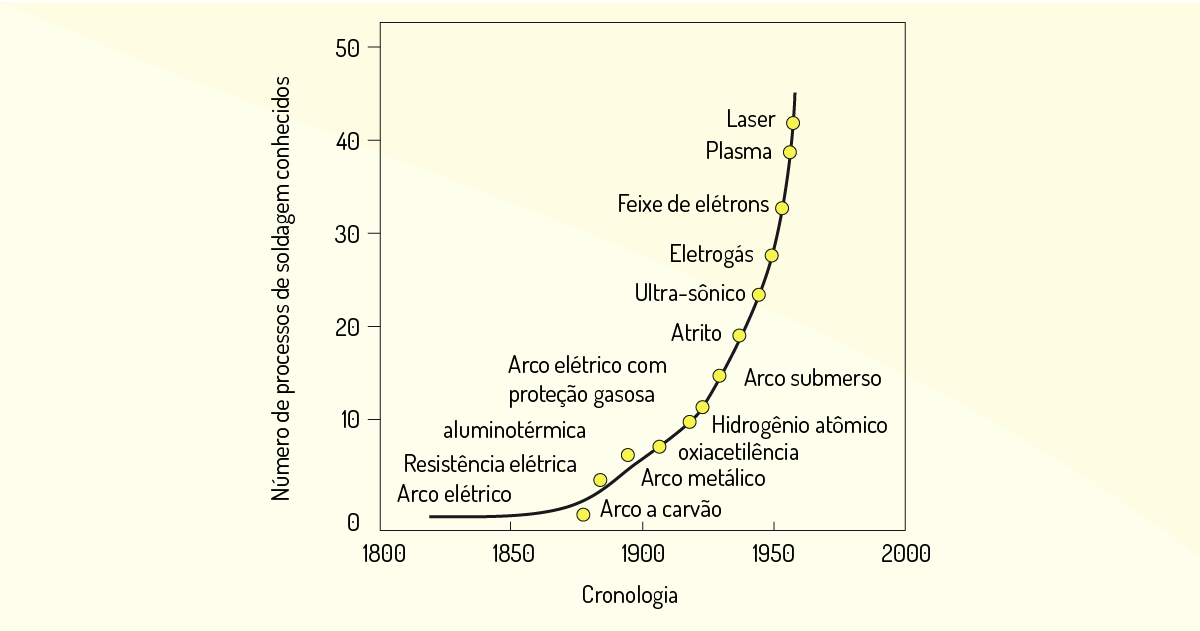

A Segunda Guerra Mundial foi o grande impulso para a evolução da soldagem, como podemos ver na Figura 2.18. Esse processo era usado na fabricação de estruturas metálicas, aviões, veículos, ferrovias, plataformas marítimas, navios, dentre outros.

Para Modenesi et al. (2012, p. 9), “a soldagem é o mais importante método para a união permanente de metais […] evidenciada pela presença de processos de soldagem e afins nas mais diferentes atividades industriais, incluindo desde segmentos de baixa tecnologia (a indústria serralheira, por exemplo) até aqueles de elevada tecnologia e complexidade (as indústrias nuclear e aeroespacial, por exemplo)”.

Para mais informações acerca desse assunto, assista ao vídeo do Telecurso 2000, “Processos de fabricação – A união faz a solda”, que está disponível no link: <https://bit.ly/2Yjzckl>. Acesso em: 11 jul. 2019.

A soldagem ocorre por deformação ou por fusão. Há a deformação quando se aplica uma pressão que deforma as peças, unindo-as. A soldagem por deformação é dividida em fricção, ultrassom, fria, coextrusão e resistência (solda ponto, de costura, de topo, de projeção e de alta frequência).

Por sua vez, a fusão ocorre quando se aplica calor no local que irá unir as duas partes durante a solidificação do metal fundido (MARQUES; MODENESI; BRACARENSE, 2009). Esse tipo de soldagem é dividido em dois tipos, como exposto a seguir.

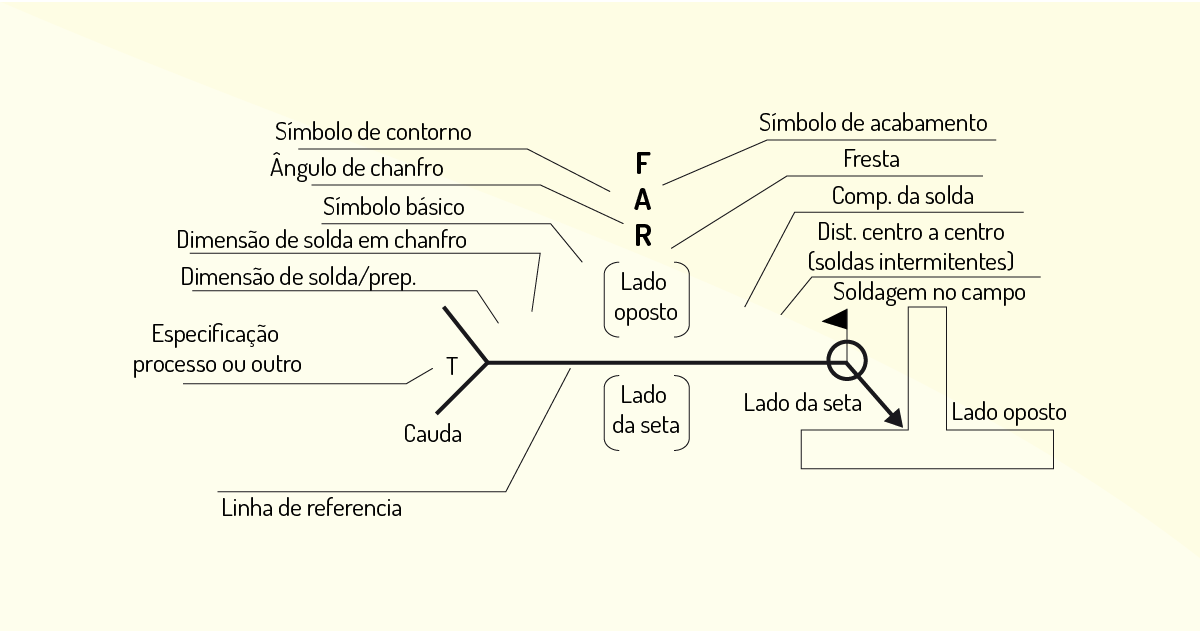

Os símbolos usados na soldagem são uma representação gráfica do que é preciso ser feito em uma peça específica. As normas que regem essa representação são: American Welding Society (AWS), Euronorm, International Standard Organization (ISO) e Japanese Industrial Standards (JIS). No Brasil, utilizamos a Associação Brasileira de Normas Técnicas (ABNT) e a AWS.

Esses símbolos podem ser encontrados nos desenhos de projetos e são entendidos com facilidade, para que erros sejam evitados (MARQUES; MODENESI; BRACARENSE, 2009).

A soldagem requer cuidados específicos e deve ser feita de forma correta, pois oferece riscos à saúde dos colaboradores envolvidos no processo. Dentre os riscos, Wainer, Brandi e Mello (2004) citam cinco principais, como exposto a seguir.

Além disso, é essencial que o soldador use, corretamente, os equipamentos de segurança individual, conhecidos como EPIs, que são: máscara com filtro luminoso, lente protetora, luvas, uniforme, avental, perneira, bota, mangote e capuz (WAINER; BRANDI; MELLO, 2004).

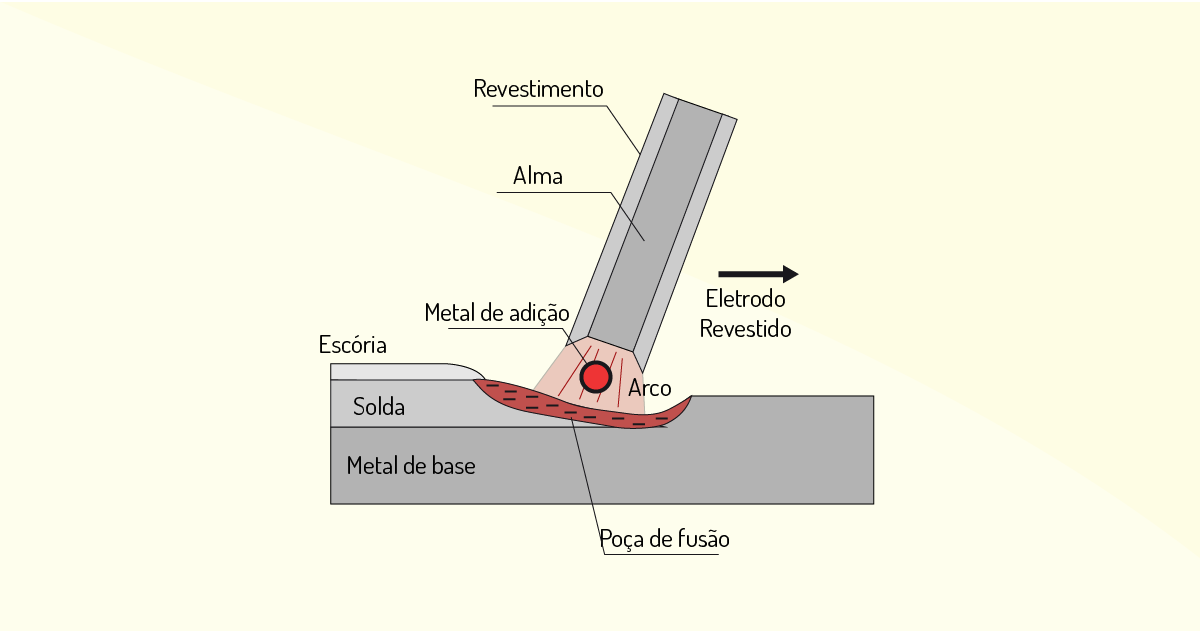

A soldagem a arco elétrico por eletrodo revestido, do inglês SMAW (Shielded Metal Arc Welding), é o processo em que a junção dos metais é produzida pelo calor do arco criado entre um eletrodo e a peça a soldar. Durante a soldagem, o revestimento do eletrodo protege a poça de fusão, gerando gases e formando uma camada de escória protetora que, ao se solidificar, forma uma casca que deve ser removida posteriormente. Em geral, os eletrodos são higroscópicos e devem ser mantidos secos, o que pode ser feito com estufas de secagem de armazenamento (WAINER; BRANDI; MELLO, 2004).

O processo é feito com a ponta do eletrodo tocando a peça para abrir o arco, e o simples fato de afastar a ponta do eletrodo da peça já encerra o processo. O soldador controla o comprimento do arco e a poça de fusão ao longo da junta. Os consumíveis são os eletrodos que se consomem durante a soldagem.

Uma das características desse processo é que os eletrodos protegem a poça de fusão do oxigênio e do nitrogênio do ar, evitando a oxidação. Além disso, esse processo reduz a velocidade da solidificação, facilita a abertura do arco além de estabilizá-lo, introduz elementos de liga, facilita a soldagem em posições difíceis, e serve de isolante na soldagem de chanfros estreitos (WAINER; BRANDI; MELLO, 2004).

Os equipamentos usados nesse tipo de soldagem são: fonte de energia (transformadores, retificadores e inversores), porta eletrodo isolado, pinça para aterramento na peça, cabos de ligação, picareta, escova para limpeza e EPIs. Esse processo é mais usado quando há a necessidade de construir estruturas de aço ou até de soldar ferro com aço inoxidável.

A solda por arco elétrico tem vantagens e desvantagens. Há equipamentos simples e baratos, sem necessidade de fluxos ou gases externos, pouco sensíveis a correntes de ar, versáteis para vários materiais e que atingem chanfros de difícil acesso. A produtividade, no entanto, é baixa, pois a quantidade de metal de adição está limitada ao tamanho do eletrodo, além de exigir uma limpeza após cada passe de solda (WAINER; BRANDI; MELLO, 2004).

Durante o processo de solda, são consumidos materiais denominados consumíveis. No caso da solda por eletrodo revestido, são consumidos os eletrodos, que são formados por um núcleo metálico (alma), revestido por uma camada mineral e orgânica. A extremidade do eletrodo não é revestida para conectá-la ao porta-eletrodo. A alma conduz a corrente elétrica e serve como metal de adição, e o revestimento gera escória e gases, que protegem a poça de fusão.

Podemos citar outras funções dos eletrodos, como: reduzir a velocidade da solidificação, facilitar a abertura do arco, além de estabilizá-lo, e a soldagem em posições difíceis, e servir de isolante na soldagem de chanfros estreitos. Cada norma (AWS ou ABNT) utiliza um conjunto de códigos para identificar os eletrodos. Os tipos de revestimentos dos eletrodos: são rutílico, básico, ácido, celulósico e oxidante (WAINER; BRANDI; MELLO, 2004).

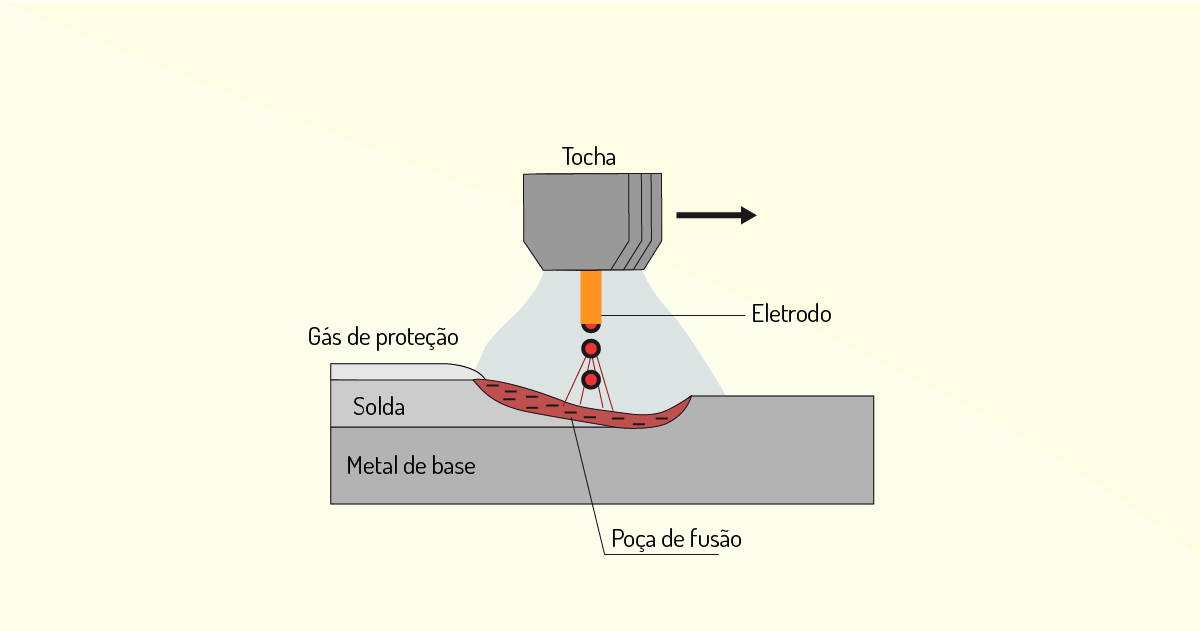

As soldagens MIG (Metal Inert Gas) e MAG (Metal Active Gas) unem os metais pelo seu aquecimento, com um arco elétrico estabelecido entre um eletrodo metálico nu contínuo e a peça. A proteção da poça de fusão se dá por um gás. A diferença entre essas soldas é o gás utilizado para cada uma. A sigla para esse tipo de solda é GMAW, do inglês, Gas Metal Arc Welding.

No processo MAG (Metal Active Gas), o gás é atuante na poça de fusão (\(CO_2\) puro ou em mistura), sendo utilizado em aço baixo carbono ou baixa liga. O gás não reage à poça quimicamente afetada, além de ser mais barato que o MIG (Metal Inerte Gas). No processo MIG, o gás usado é inerte à poça de fusão e pode ser utilizado tanto em aço de baixo, médio e alto carbono como em aço inoxidável ou ligas não ferrosas. Assim, o MIG é empregado somente onde não é possível soldar com MAG.

Quanto à proteção da poça de fusão, ela é feita por meio do gás, enquanto, no processo de eletrodo revestido, é feita pelo revestimento do eletrodo que, ao se fundir, gera gases e uma camada de escória protetora. O MIG/MAG é considerado semiautomático, pois a alimentação do metal de adição ocorre automaticamente, pelo próprio equipamento. Assim, é função do soldador acionar o gatilho e mover a tocha ao longo da junta, acompanhando o ritmo do processo. No eletrodo revestido, por sua vez, o processo é manual (WAINER; BRANDI; MELLO, 2004).

Os equipamentos utilizados são: fonte de energia, tocha de soldagem, pinça para aterramento na peça, cabos de ligação, fonte de gás, alimentador de arame e EPIs. Esse tipo de solda é usado em soldagem de ferros de baixa liga, aços inoxidáveis, alumínio e posições diferenciadas.

As vantagens da solda MIG/MAG são: é possível soldar em qualquer posição; elevada taxa de decomposição; elevada penetração; pouca limpeza após a soldagem; baixo teor de hidrogênio. Os equipamentos, no entanto, são caros, podem apresentar respingos, não são portáteis, há certa dificuldade para soldar peças com acesso restrito e a proteção do arco é sensível a correntes de ar (WAINER; BRANDI; MELLO, 2004).

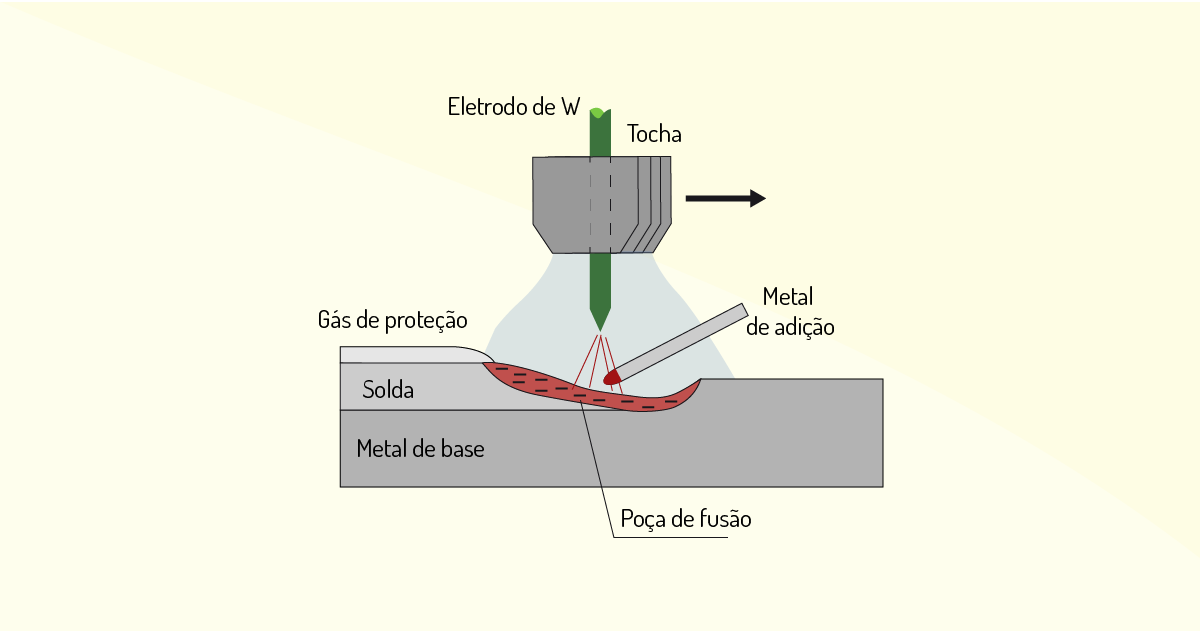

A soldagem TIG, processo de soldagem a arco, produz a união dos metais pelo seu aquecimento, a qual usa um arco elétrico estabelecido entre um eletrodo de tungstênio não consumível e a peça, sendo que a proteção da poça de fusão ocorre mediante um gás inerte.

No processo TIG, o eletrodo utilizado para estabelecer o arco elétrico não é consumível (não é usado como metal de adição). Quando necessário, o metal é inserido, manualmente, no formato de uma vareta. Em geral, o processo é manual, mas pode ser automatizado com o uso de tochas específicas e alimentadores em rolos para o metal de adição.

Como característica da solda TIG, há o arco elétrico, a proteção na poça de fusão, por meio do gás inerte, e a automatização do processo. Os equipamentos usados nesse tipo de solda são: fonte de energia, tocha de soldagem TIG com o eletrodo de tungstênio, pinça para aterramento na peça, cabos de ligação, fonte de gás, ignitor de alta frequência, peças para regulagem de corrente e EPIs. Esse tipo de solda pode ser aplicado em aços-carbono inoxidáveis, prata, cobre e ligas (WAINER; BRANDI; MELLO, 2004).

No caso da solda TIG, como vantagem, podemos destacar que ela permite o processo de soldagem sem metal de adição para pequenas espessuras, em qualquer posição e para a maioria dos metais, inclusive os de de baixa soldabilidade. Também se destacam a alta qualidade e o ótimo acabamento, gerando pouco ou nenhum respingo, o que exige pouca ou nenhuma limpeza após a soldagem, além do excelente controle da poça de fusão e da automatização do processo (WAINER; BRANDI; MELLO, 2004).

Como desvantagens, destacam-se os seguintes aspectos: equipamentos e consumíveis caros; baixa produtividade, devido à baixa taxa de deposição; proteção do arco sensível à corrente de ar (vento); necessidade de excelente limpeza das superfícies que serão soldadas; possibilidade de inclusão de tungstênio, devido ao derretimento do eletrodo ou ao contato dele com a junta soldada (WAINER; BRANDI; MELLO, 2004).

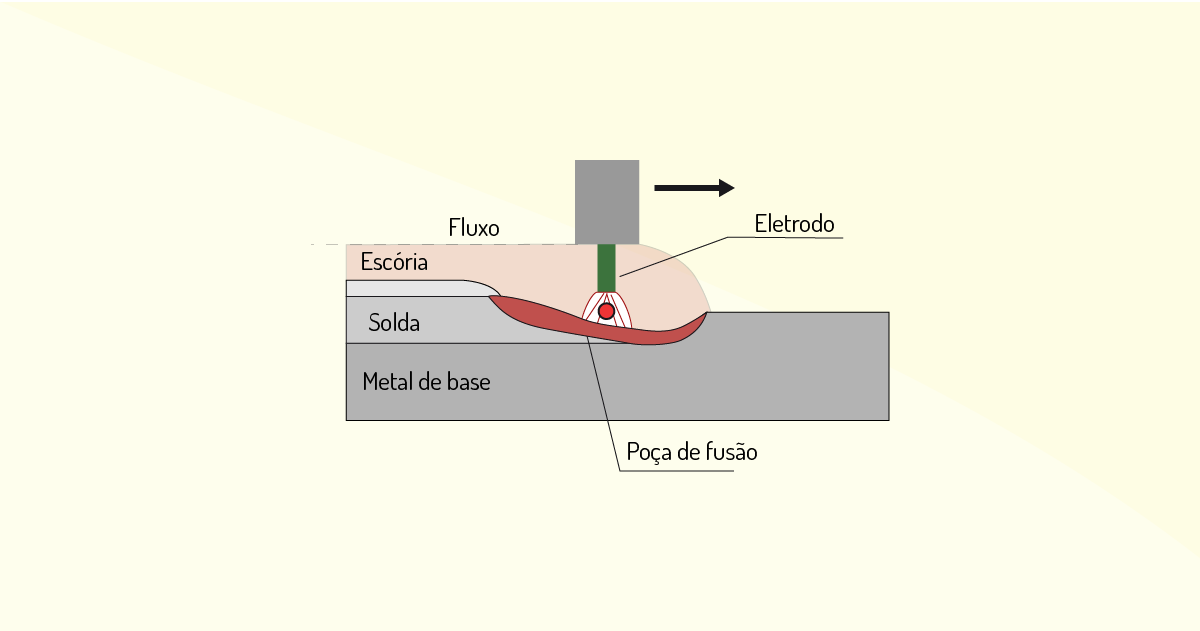

A solda SAW (do inglês, Submerged Arc Welding), ou arco submerso, une os metais com um arco elétrico entre a peça e um eletrodo consumível contínuo, protegendo a poça de fusão, por meio de um fluxo granulado que se funde na região mais próxima, formando a escória. O arco sob a camada de fluxo não é visível. Nesse contexto, há os seguintes passos:

Arco elétrico, proteção na poça de fusão e automatização do processo (semi ou automático) são algumas das características desse tipo de solda.

A solda SAW utiliza os seguintes equipamentos: fonte de energia, tocha de soldagem, tracionados da tocha (para equipamentos automáticos), reservatório de fluxo, aspirador de fluxo (opcional), alimentador de arame e sistema de controle, e pinça para aterramento na peça. A aplicação da solda por arco submerso pode ser feita em soldagem de aços-carbono, níquel, membros estruturais e tubos de grande diâmetro, na fabricação de peças pesadas de aço, no recobrimento, no reparo e na manutenção (WAINER; BRANDI; MELLO, 2004).

Como vantagens, podemos mencionar: alta velocidade de soldagem; taxas de deposição; possibilidade de automatizar o processo; ótimo acabamento; ausência de respingos e fumos; elevada produtividade; utilização em chapas mais grossas; alta penetração; não produz radiação. A solda por arco submerso, no entanto, só pode ser utilizada na horizontal, é necessário retirar a escória a cada passe e há elevada geração de calor, devido às altas correntes, o que pode prejudicar as propriedades dos materiais ou empená-los (inadequado para chapas finas) (WAINER; BRANDI; MELLO, 2004).

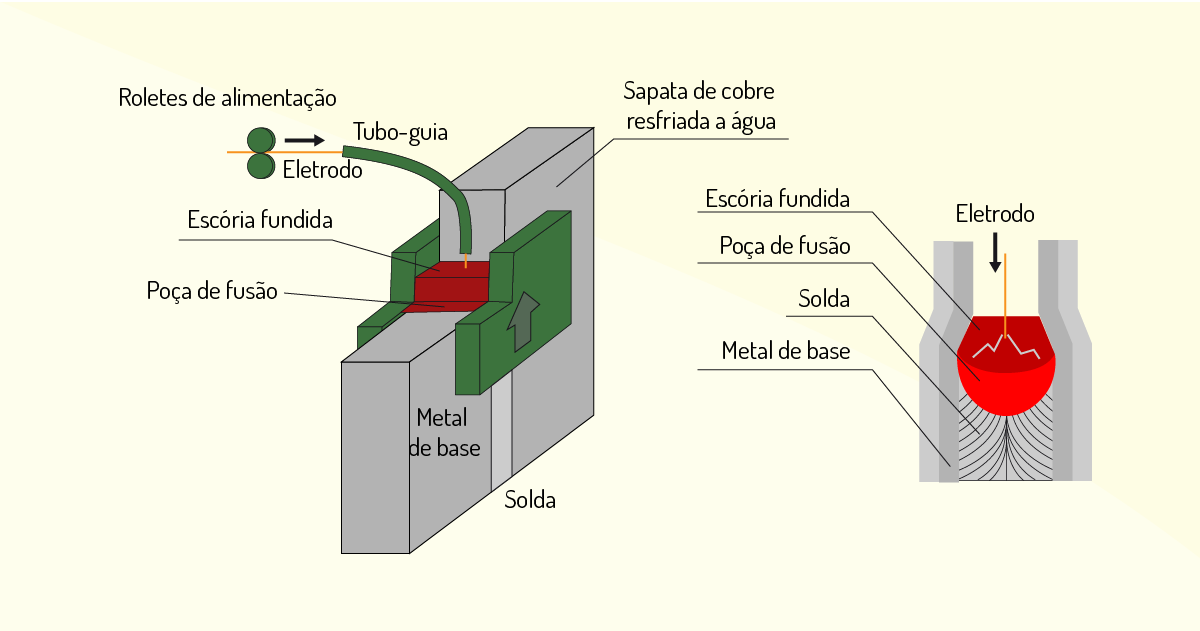

A soldagem por eletroescória une os metais pela passagem de corrente elétrica através de uma escória condutora fundida, que também protege a poça de fusão da oxidação pelo ar. São utilizadas duas placas de cobre refrigeradas, nas quais o metal é adicionado em forma de arame, através do tubo guia. O calor é gerado pela passagem de uma corrente elétrica por uma poça de escória condutora, que também serve de proteção para a poça de fusão (WAINER; BRANDI; MELLO, 2004).

Uma das características dessa solda é que ela é feita em um único passe, na vertical ascendente, e tem duas variações: tubo consumível (funde-se junto com o metal de adição) ou não consumível (as sapatas se movem para cima, acompanhando a poça de fusão). Além disso, essa solda pode usar vários arames e tubos guias para aumentar a quantidade de metal de adição. Os equipamentos empregados são: fonte de energia, tubo guia e seu alimentador, sapatas (placas de cobre) e móveis de resfriamento.

Existe uma variação desse tipo de solda, denominada eletrogás, em que, em vez de a proteção ocorrer por fluxo, acontece com o uso de um gás de proteção, porém o equipamento é idêntico. Dentre as vantagens da eletroescória, podemos citar: uso na soldagem de peças pesadas e de grandes espessuras (entre 13 a 500 mm); processo estável com qualquer tipo de corrente; taxa de deposição alta; não requer preparação das faces a serem soldadas; processo econômico em termos de corrente elétrica e quantidade requerida de fluxo; depois de iniciado, o processo é automático (WAINER; BRANDI; MELLO, 2004).

Como desvantagens, podemos mencionar o fato de o equipamento custar caro, gerar uma enorme zona termicamente afetada (em função das altas temperaturas), que compromete as características do metal, e de o processo ser lento, pois a junta soldada é muito grande. Além disso, o processo não pode ser interrompido, por causar descontinuidades na junta.

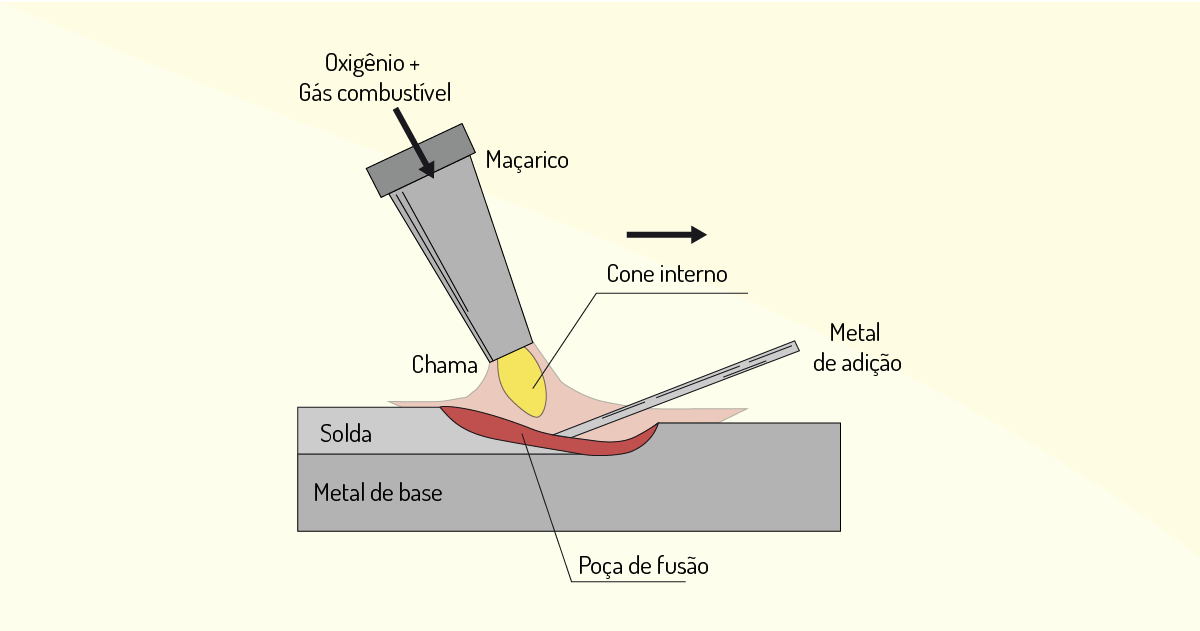

A solda a gás une os metais com uma chama de alta temperatura, que funde o metal-base com o de adição, caso este seja usado. Essa chama é obtida pela queima do gás combustível, que pode ser acetileno, hidrogênio, propano, GLP ou GN, e do comburente (oxigênio puro). O acetileno é o gás mais utilizado, e o oxigênio é fornecido em cilindros de gás comprimido.

O processo envolve a fusão do metal-base e, normalmente, de um metal de enchimento, utilizando-se, para isso, uma chama produzida na ponta de um maçarico. Segundo Bracarense (2000, p. 2), “o gás combustível e o oxigênio são combinados em proporções adequadas dentro de uma câmara de mistura. O metal fundido e o de enchimento, se usado, se misturam numa poça comum e se solidificam ao se resfriar”.

Os equipamentos utilizados são: fonte de gás combustível e de oxigênio; reguladores de pressão dos cilindros; válvulas antirretrocesso de chama em ambas as mangueiras; válvulas de controle de gases; maçarico; bico ou caneta. Esse processo é adequado para operações de conserto, na soldagem de tiras finas e tubos de pequeno diâmetro.

Dentre as vantagens da solda a gás, podemos citar as relacionadas ao equipamento, o qual tem baixo custo, é portátil e bastante versátil. Acessórios de corte, bicos para multichama e uma variedade de acessórios para aplicações especiais aumentam a versatilidade do equipamento.

Uma boa soldagem a gás depende da habilidade do soldador, pois o processo é limitado a operações leves. Ademais, são utilizados gases a altas pressões e o acetileno que, sob certas atmosferas, pode resultar em gases altamente explosivos (WAINER; BRANDI; MELLO, 2004).

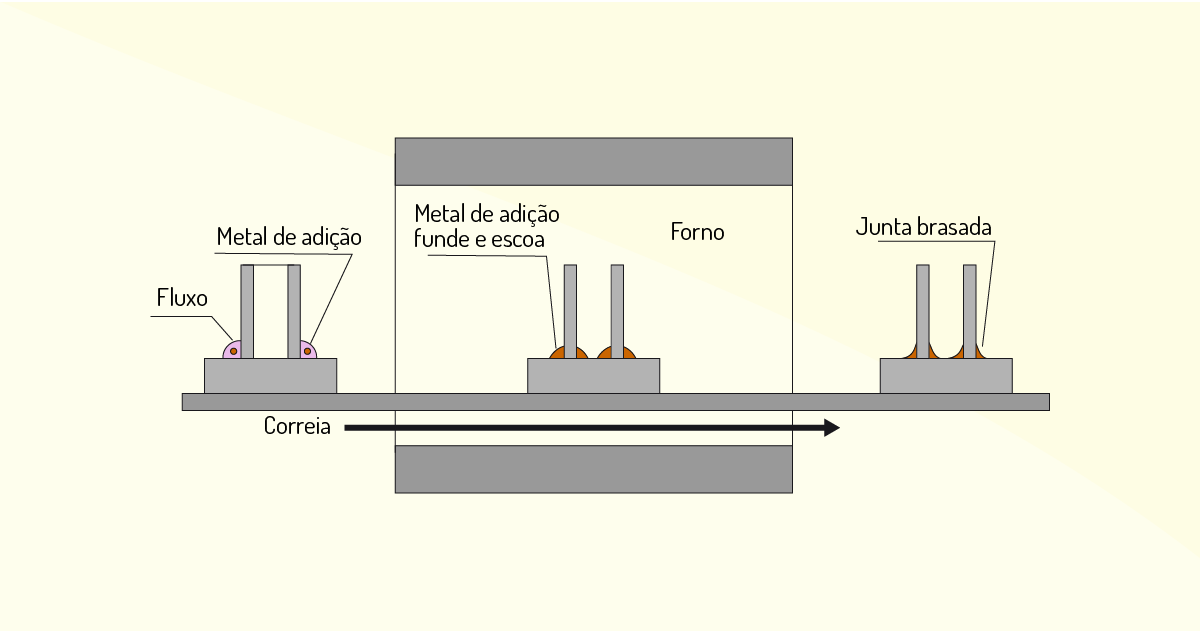

Há a brasagem quando o metal de adição se funde a mais de 450 °C. Esse processo é dividido em brasagem, utilizada para a soldagem de tubulações de cobre, e brasagem branda, ou solda fraca, abaixo de 450 °C, empregada em componentes eletrônicos. O processo ocorre quando o aço a ser unido é aquecido no ponto onde o material de adição possa fundir; a ação do fluxo cria uma camada de adesão resistente.

Esse tipo de solda tem baixo custo e o equipamento é portátil e versátil, sendo utilizado para dobrar, desempenar, preaquecer e cortar metais. Além disso, essa solda não precisa de energia elétrica, há fácil controle da operação e ela é mais utilizada em chapas finas. Como desvantagens, podemos mencionar as seguintes: baixa taxa de deposição; velocidade da soldagem; pode haver superaquecimento das peças; grande risco de acidente, com a manipulação dos cilindros e dos gases; são necessários fluxos para soldagem; a proteção na poça de fusão nem sempre é eficiente (WAINER; BRANDI; MELLO, 2004).

Em relação às características da brasagem, podemos citar: as peças devem ter grandes áreas de contato e boa limpeza, para favorecer a aderência por capilaridade; a distância entre as superfícies deve ser a menor possível; pode causar oxidação interna. Por fim, é importante salientar que o equipamento utilizado é o maçarico de oxigás e que a brasagem é empregada para soldar tubulações de cobre (WAINER; BRANDI; MELLO, 2004).

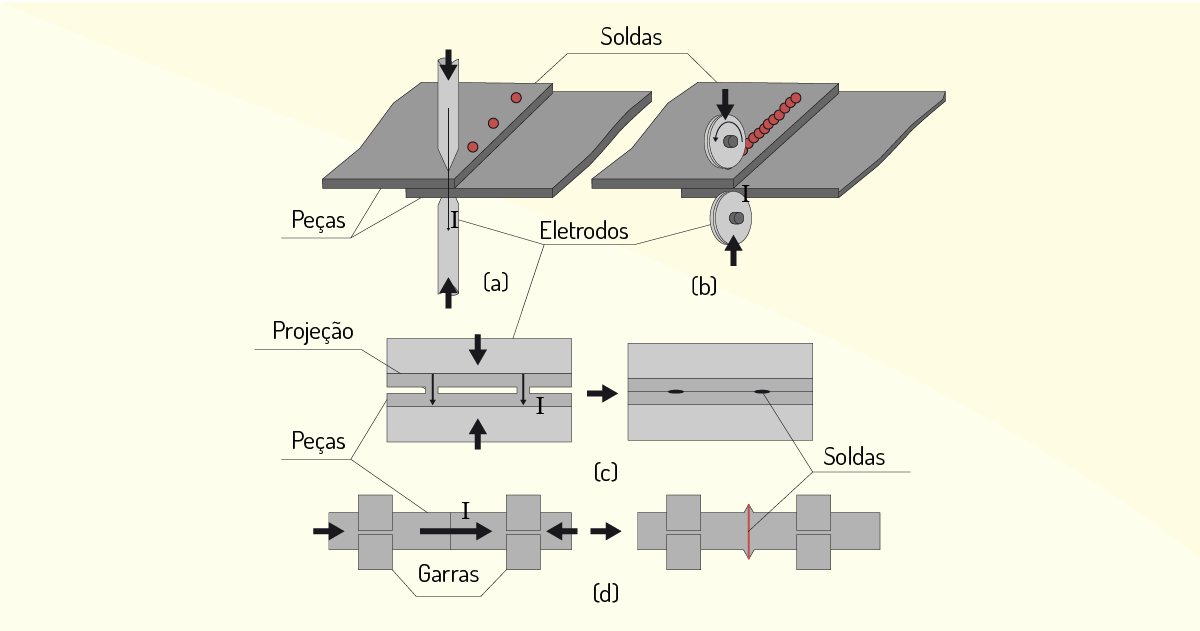

A solda por resistência é feita mediante a geração de calor, por meio da passagem de uma corrente elétrica, através das peças que estão sendo soldadas, e da aplicação de pressão; esse processo forma um ponto fundido localizado. Isso reduz a resistência mecânica do material, permitindo a deformação por pressão.

Um arco elétrico de alta tensão passa entre dois eletrodos, em ambos os lados do material a ser soldado. Isso faz com que haja a fusão localizada dos dois materiais, criando-se, assim, um “ponto” de solda (WAINER; BRANDI; MELLO, 2004).

Uma das características da solda por resistência é que a temperatura utilizada auxilia a deformação do material, ocorrendo, em muitos casos, a fusão das partes. Ademais, a compressão do metal-base protege o material aquecido do contato com o ambiente, evitando-se a oxidação. Como equipamentos, a solda por resistência utiliza:

A solda por resistência é empregada para anexar pontos de conexão, como parafusos e porcas, para montagens de chapas metálicas, especialmente, na indústria automobilística (WAINER; BRANDI; MELLO, 2004).

Em relação às vantagens e desvantagens, essa solda exige menos habilidade do soldador, mas precisa da sobreposição de chapas para a solda ponto e costura e a solda estanque (solda de costura); é mais utilizada em chapas finas de até 3 mm e precisa de um bom alinhamento (WAINER; BRANDI; MELLO, 2004).

Existem vários tipos de solda por resistência, conforme exposto a seguir.

De acordo com Wainer, Brandi e Mello (2004), alguns dos principais defeitos em soldagem são os expostos a seguir.

Alguns conceitos importantes em relação à soldagem são:

● metal-base é o nome atribuído às peças que serão soldadas;

● metal de adição é o material adicionado, em estado líquido, durante a soldagem;

● poça de fusão é a poça que se forma durante o processo, antes da solidificação;

● zona fundida é a região em que o metal de adição funde-se ao metal-base, formando uma nova peça;

● zona termicamente afetada é a região do metal-base que foi afetada pela alta temperatura da zona fundida;

● zona de ligação é a união das duas primeiras regiões;

● brasagem é a temperatura de fusão do metal de adição, sendo menor que a do metal-base; assim, somente o de adição se funde.

A soldagem requer cuidados específicos e deve ser feita de forma correta, visto que oferece riscos à saúde dos colaboradores envolvidos no processo. Quais são os cinco principais riscos, de acordo com Wainer, Brandi e Mello (2004)?

Choque elétrico, queimaduras, explosões, contaminação por gases e fissuras a quente.

Incorreta, pois “fissuras a quente” é um defeito de soldagem.

Explosões, queimaduras, contaminação por gases, exposição a radiações e choque elétrico.

Correta, pois, de acordo com Wainer, Brandi e Mello (2004), ao trabalhar com solda, os cinco principais riscos para o colaborador são os expostos a seguir.

○ Choque elétrico: os equipamentos utilizados na solda trabalham com altas correntes e os riscos são grandes. Sendo assim, devem estar bem instalados, aterrados e com cabos e conexões em bom estado. Boa parte dos riscos é atribuída à instalação inadequada dos equipamentos ou aos danos na isolação.

○ Contaminação por gases: os fumos são vapores desprendidos do metal, liberados pelos processos de solda e que são nocivos à saúde. Esses fumos contêm altas concentrações de metais nocivos e são formados por partículas que se acumulam nos pulmões, causando doenças. O indicado é usar máscara de proteção, manter a cabeça afastada, ter cuidado com peças sujas com líquidos desconhecidos e estar atento à ventilação do local.

○ Queimaduras: podem acontecer por contato com superfícies quentes, peças, chamas ou respingos de metal fundido, raios infravermelhos ou ultravioletas.

○ Explosões: acontecem devido ao vazamento de gases inflamáveis, à exposição a fagulhas e ao manuseio incorreto dos cilindros. Assim, é preciso manter as mangueiras em bom estado, usar válvulas antirretrocesso e manter os cilindros presos, para evitar a queda deles.

○ Exposição a radiações: a solda libera radiação, na forma de raios infravermelhos e ultravioletas, causando queimaduras de pele e retina. Para evitar esses riscos, devem ser utilizadas máscaras, com filtros adequados ao processo e à corrente que estiver sendo usada, e o processo deve ser realizado em cabines próprias para solda.

Queimaduras, explosões, exposição a radiações, choque elétrico e porosidade.

Incorreta, pois “porosidade” é um defeito de soldagem.

Porosidades, fissura a frio, fissura a quente, inclusões e falta de fusão.

Incorreta, pois esses são defeitos de soldagem.

Falta de fusão, porosidade, queimaduras, explosões e fissura a quente.

Incorreta, pois somente “queimaduras” e “explosões” correspondem a riscos da soldagem.

Nome do livro: Fundição: mercado, processos e metalurgia

Editora: UFRJ.

Autora: Glória de Almeida Soares.

ISBN: 852850.

A autora é formada em Engenharia Metalúrgica pela UFRJ e tem como linha de pesquisa a área de biomateriais. Hoje, ela trabalha com profissionais da saúde e alunos do Programa de Engenharia Metalúrgica e de Materiais da Coppe, e tem mestrado e doutorado pelo PEMM (Programa de Engenharia Metalúrgica e de Materiais). É bolsista desde 2006, coordena projetos da área de materiais e escreveu o livro sobre fundição devido à falta de bibliografia na área.

Nome do livro: Soldagem: processos e metalurgia

Editora: Edgard Blücher Ltda.

Autores: Emílio Wainer, Sérgio Duarte Brandi e Fábio Décourt Homem de Mello.

ISBN: 85-212-0238-5.

O livro é um dos mais completos da área de soldagem e é destinado a profissionais do ramo, visto que aborda fenômenos envolvidos na soldagem, além de apresentar uma visão teórica e prática de vários tipos de soldagem. O livro é didático e, além da solda, discute a soldabilidade dos materiais.