Nesta unidade, apresentaremos os processos mecânicos para a fabricação de peças metálicas, a conformação mecânica, suas operações típicas, a usinagem e seus conceitos básicos, alguns processos de usinagem, além da usinagem em CNC (comando numérico computadorizado).

Na primeira parte desta unidade, abordaremos os conceitos de conformação mecânica e os processos de laminação, extrusão, trefilação, forjamento e estampagem. Na segunda, discutiremos os conceitos básicos de usinagem, que tipo de movimento o processo contempla e os processos mecânicos de usinagem, como torneamento, aplainamento, furação, serramento, brochamento e fresamento. Por último, trataremos da usinagem CNC e de seus conceitos básicos, como sistemas de coordenadas, algumas de suas funções, a programação do torno e a norma ISO 6983, que rege o CNC.

Assim, caro(a) aluno(a), depois de cada parte desta unidade, você pode praticar o que aprendeu, respondendo às atividades propostas. Bons estudos.

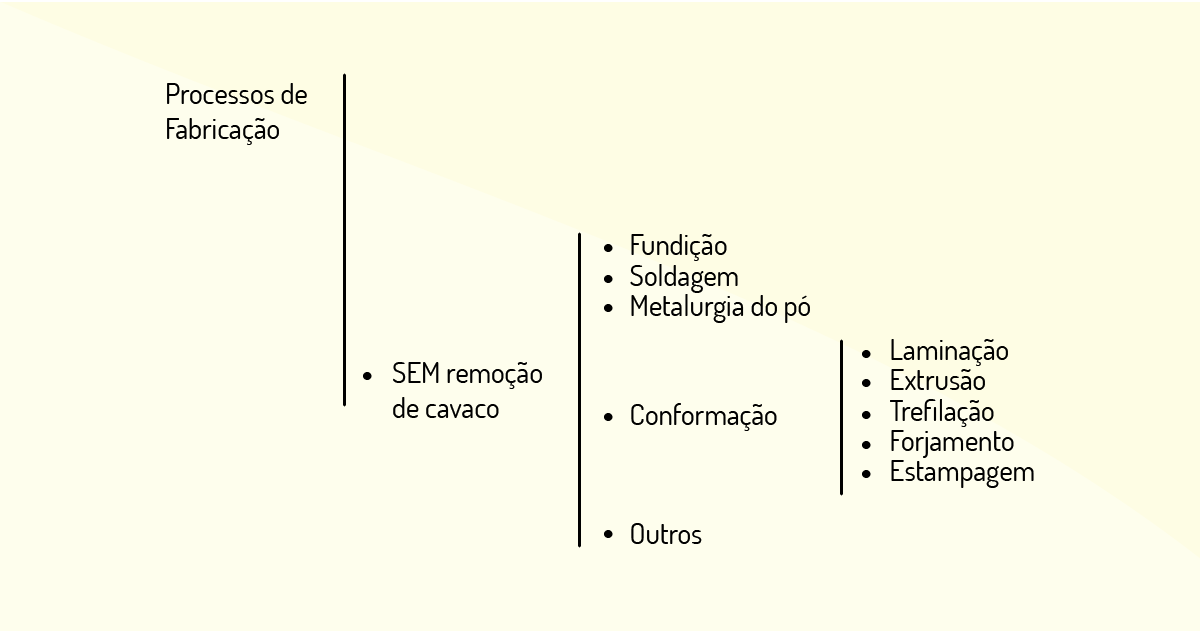

Há uma conformação mecânica quando uma força externa é aplicada em uma matéria-prima, fazendo uma deformação, que pode ser elástica ou plástica. Na deformação elástica, a peça volta ao formato original; por sua vez, na plástica, a deformação é permanente. Os processos são classificados pelo tipo de esforço e pela temperatura, e o objetivo é modificar a dimensão e a forma, as propriedades mecânicas e as condições superficiais (GARCIA; SPIM; SANTOS, 2000). Os processos de conformação mecânica podem ser classificados do seguinte modo:

Em relação às propriedades mecânicas dos materiais, para Garcia, Spim e Santos (2000, p. 5), dentre as propriedades dos materiais obtidas por ensaio, as principais são as expostas no Quadro 3.1.

Quadro 3.1 - Propriedades mecânicas dos materiais

Fonte: Adaptado de Garcia, Spim e Santos (2000, p. 5).

A seguir, discutiremos os conceitos do diagrama tensão x deformação e suas especificidades.

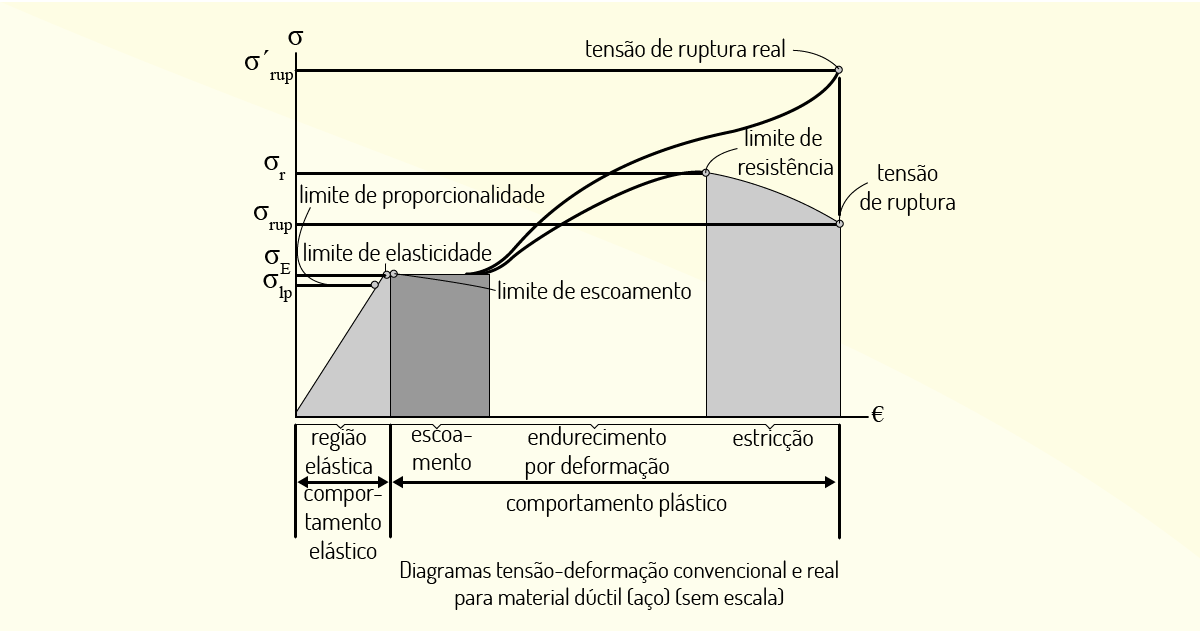

O diagrama tensão x deformação é resultado de um teste, no qual um corpo de prova é submetido a uma carga de tração que aumenta até que ele seja rompido. Trata-se de um ensaio largamente utilizado. Enquanto essa tração acontece, o comportamento é medido, a fim de que seja possível identificar se o material do corpo de prova é frágil ou dúctil.

Quando o corpo de prova é frágil, no diagrama, é possível identificar os parâmetros da zona elástica e de tensão de ruptura. Quando o corpo de prova é dúctil, outros parâmetros são identificados, como a tensão atingida durante a fase não linear, o escoamento e a tensão máxima antes da ruptura. Nesse contexto, a curva do diagrama é obtida por meio das deformações que acontecem no corpo de prova, medindo-se cada valor de tensão em relação à deformação.

A Figura 3.2 apresenta o diagrama tensão x deformação. Nele, identificamos as regiões elástica, o escoamento, o endurecimento por deformação e a estricção. Na região elástica, aplica-se a Lei de Hooke, e a região de escoamento marca quando o material está se deformando. Por sua vez, na região de endurecimento por deformação, o material recupera sua resistência por causa do encruamento sofrido durante o teste. Por fim, na região de estricção, ocorre a redução da seção transversal da barra.

Em relação às tensões do diagrama, há a tensão do limite de proporcionalidade, quando o alongamento não é mais proporcional à tensão. O limite de resistência é a maior tensão a que o material pode resistir, sem estricção. Ademais, na tensão de ruptura, o material quebra, e a tensão de ruptura real seria a tensão de ruptura, se não houvesse estricção (SOUZA, 1982).

A conformação sofrida pelo material também pode ocorrer mediante mudança de temperatura, que pode ser quente ou fria. Quando a conformação mecânica ocorre a quente, os grãos da peça fundida são refinados, eliminando-se o encruamento do metal, o qual se torna mais dúctil e fácil de ser trabalhado. Como desvantagem, porém, esse processo tem menos precisão dimensional e gasta mais energia para aquecer as peças (SOUZA, 1982).

Quando a deformação acontece a frio, há o encruamento da peça, o aumento da resistência mecânica e o endurecimento, devido às conformações das fibras do metal, assim, a peça fica menos dúctil, menos maleável e com acabamento melhor. Em relação à diferença entre dúctil e frágil, podemos afirmar que dúctil significa a capacidade do material de se deformar plasticamente, até a ruptura. Por sua vez, o material frágil apresenta pouco ou nenhum escoamento, como no caso do vidro (SOUZA, 1982).

As operações típicas de conformação mecânica são laminação, extrusão, trefilação, forjamento e estampagem. A seguir, discutiremos, mais detalhadamente, cada uma delas.

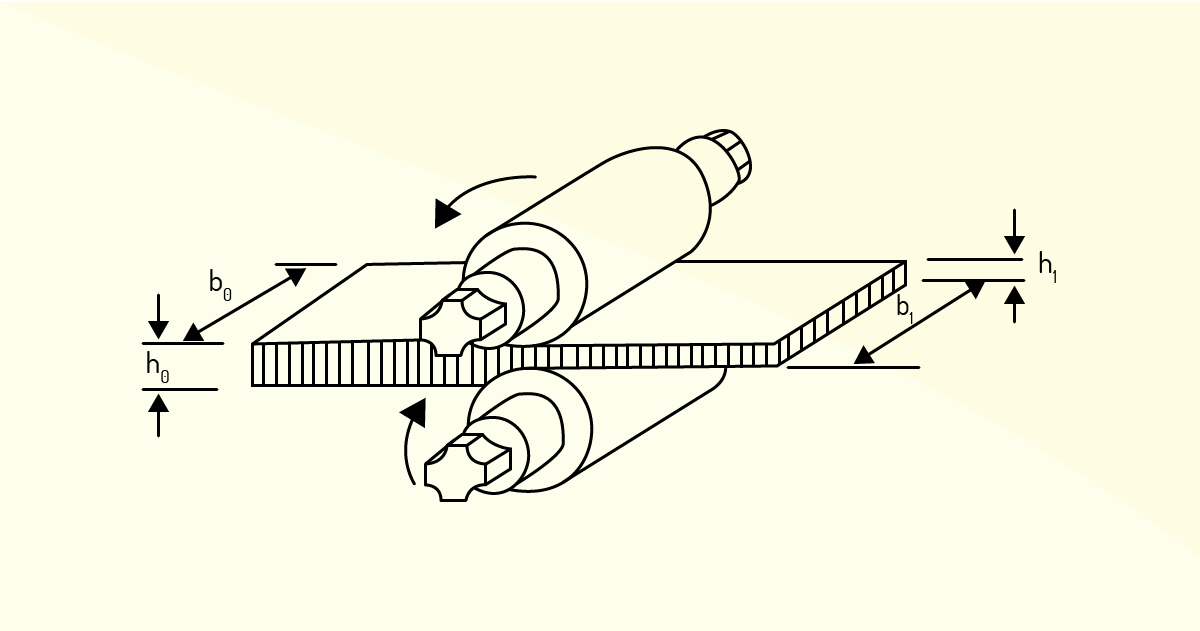

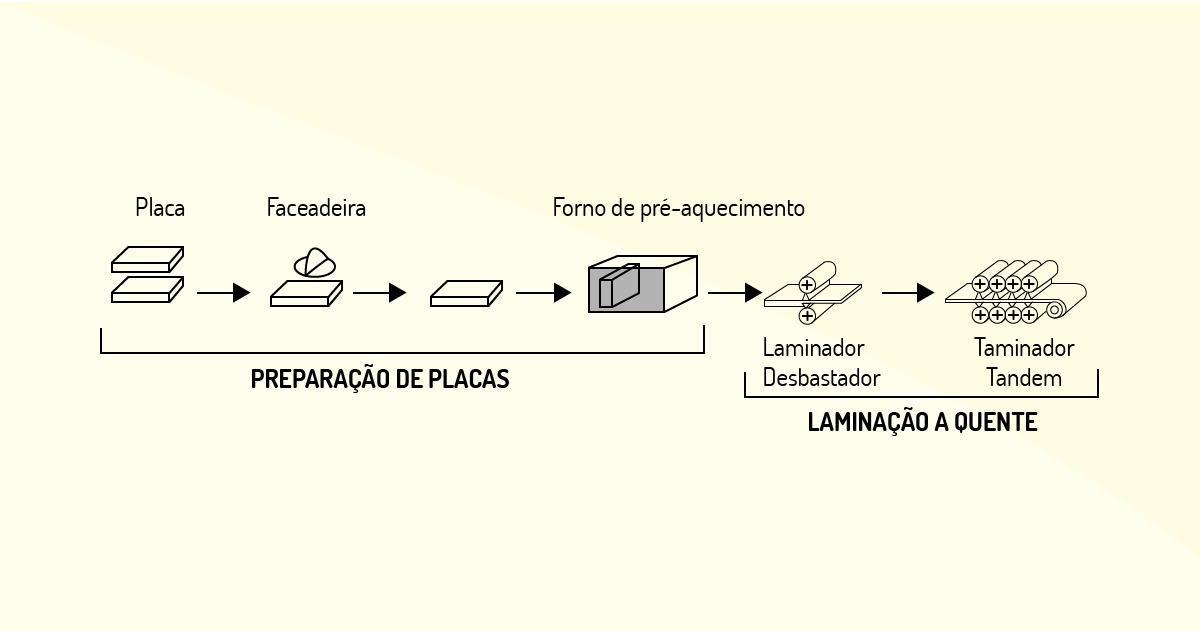

A laminação é a passagem de uma peça entre dois cilindros que giram na mesma velocidade, mas em sentidos contrários, fazendo a secção transversal ser reduzida, aumentando o comprimento e a largura da peça. A compressão é feita de forma direta, e as etapas de laminação são: preparação, aquecimento, laminação a quente, acabamento ou tratamento térmico, decapagem, laminação a frio (se necessário), tratamento térmico, acabamento e revestimento. A matéria-prima para esse tipo de processo é o metal em barras ou chapas, estas são laminadas por um lingote de seção quadrada ou retangular (MACHADO, 2009).

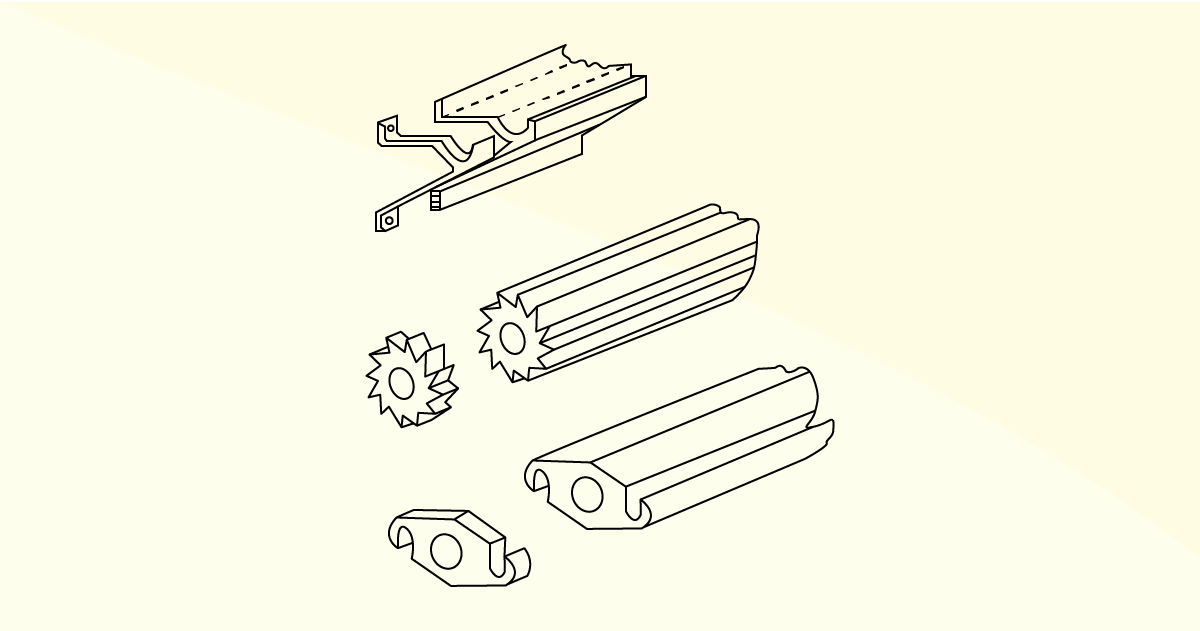

Além dos produtos planos, outro tipo de processo é a laminação de produtos não planos, que têm forma de barras, fios, tubos e perfis em H, I e U. Os produtos não planos são agrupados em trilhos e acessórios, perfis estruturais, comerciais (ou especiais), fio-máquina e tubos sem costura.

O processo de laminação pode ser feito a quente ou a frio. Quando o material é laminado a frio, os produtos apresentam encruamento nas camadas externas e esse processo serve para operações de acabamento. Por sua vez, os materiais laminados a quente são mais dúcteis, fáceis de serem conformados, têm menos precisão nas tolerâncias e são utilizados quando se quer grandes reduções de espessura.

Para que o processo de laminação seja realizado, os equipamentos possuem grandes dimensões. Cada conjunto é composto por dois ou mais rolos fixados em mancais e acionados por eixos cardans, além de serem ligados por juntas universais a engrenagens sincronizadas (MACHADO, 2009).

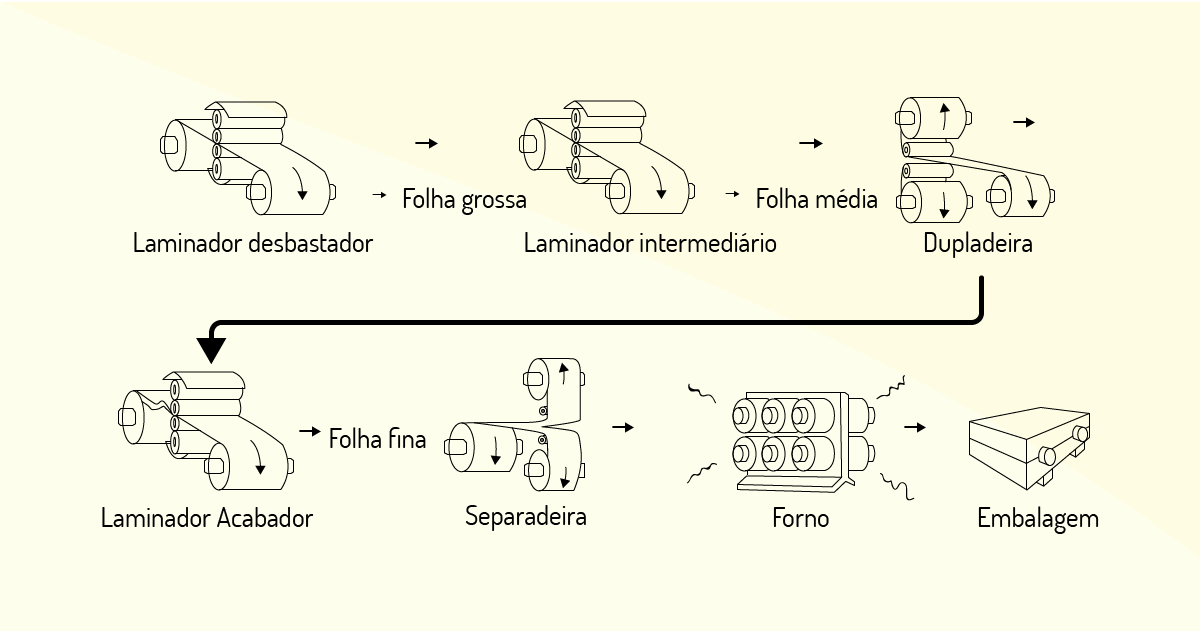

A Figura 3.4 apresenta a laminação a quente e a Figura 3.5, a laminação a frio. Verifique como elas estão dispostas.

A laminação possui como ferramental a cadeira de laminação, que é o conjunto formado por cilindros de laminação com seus mancais, montantes e suportes. Os rolos laminadores possuem três áreas: corpo ou mesa, pescoço e trevo.

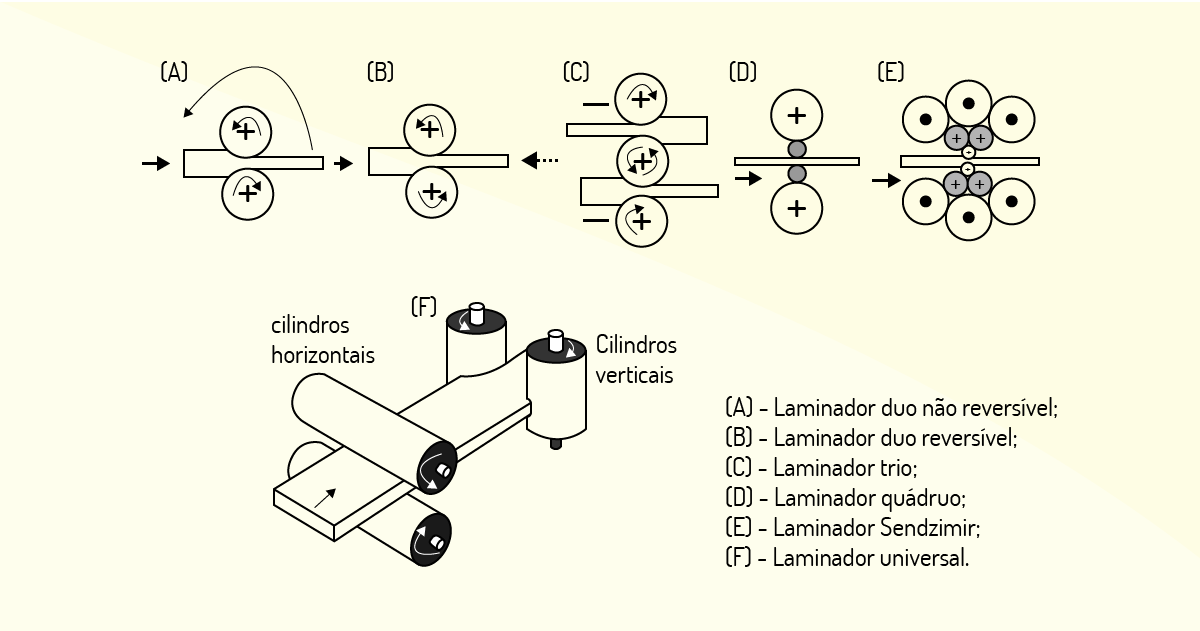

Na Figura 3.6, podemos acompanhar os arranjos mais comuns, que são: cadeira duo (reversível ou não reversível), duo contínuo, trio, quádruo, laminador universal e laminador Sendzimir (MACHADO, 2009). A cadeira duo é um equipamento denominado laminador duo, formado por “dois cilindros de eixo horizontais colocados verticalmente um sobre o outro” (PALMEIRA, 2005, p. 20).

O produto a ser laminado pode ser feito em um ou nos dois sentidos. Quando é necessária a laminação em um único sentido, utiliza-se o duo não reversível; quando o produto precisa ser laminado nos dois sentidos, usa-se o duo reversível, “pois o sentido de rotação é mudado após cada passe” (PALMEIRA, 2005, p. 20).

O laminador duo contínuo tem o cilindro na posição horizontal, mas, “em alguns tipos de laminadores contínuos [...], pode também ser vertical” (PALMEIRA, 2005, p. 20). O laminador trio tem três cilindros na horizontal, sem a possibilidade de serem reversíveis. “O produto é introduzido de um lado, entre o cilindro do meio e o inferior e devolvido do outro lado entre o cilindro do meio e o superior. Ou seja, no laminador trio, os cilindros sempre giram no mesmo sentido” (PALMEIRA, 2005, p. 21).

Por sua vez, o laminador quádruo é formado por quatro cilindros (dois grandes e dois pequenos), que também são reversíveis e estão na posição horizontal. Os grandes são chamados de cilindro de encosto e os pequenos de cilindros de trabalho (PALMEIRA, 2005). O laminador universal “dispõe de dois pares de cilindros de trabalho, com eixos verticais e horizontais” e pode ser utilizado tanto para laminação de vigas H quanto para laminação de chapas grossas.

Por fim, o laminador Sendzimir contém 20 cilindros variados e de disposições diferentes. A laminação é feita a frio e esse laminador é utilizado na laminação de chapas finíssimas. “Quando os cilindros de trabalho são muito finos, podem fletir tanto na direção vertical quanto na horizontal e devem ser apoiados em ambas as direções” (PALMEIRA, 2005, p. 22).

Há dois tipos de defeitos: os de laminação são alterações dimensionais que podem ser causadas por erros no setup do equipamento, rolos desgastados, desalinhados ou material aquecido de forma não uniforme; os de superfície correspondem a cascas, carepas, costuras, orifícios, marcas de cilindros, linhas de distensão, casca de laranja, ferrugem e defeitos provenientes do bobinamento.

Para mais informações acerca desse assunto, você pode ler o texto “Defeitos das chapas de aço”, disponível no link: <https://bit.ly/2YbAlGG>. Acesso em: 14 jul. 2019.

A vantagem da laminação é que, como o material não é cortado, as fibras do metal se conformam, em vez de serem interrompidas (o que pode gerar trincas). Em relação às desvantagens, a laminação exige boa lubrificação, pode haver a formação de filetes duplos e há a necessidade de precisão nos diâmetros iniciais. Em roscas do tipo macho, podem ser usados rolos laminadores, placas planas ou equipamentos cilíndricos de trabalho contínuo. Em roscas fêmeas são utilizados machos laminadores, que funcionam de forma semelhante aos de corte (MACHADO, 2009).

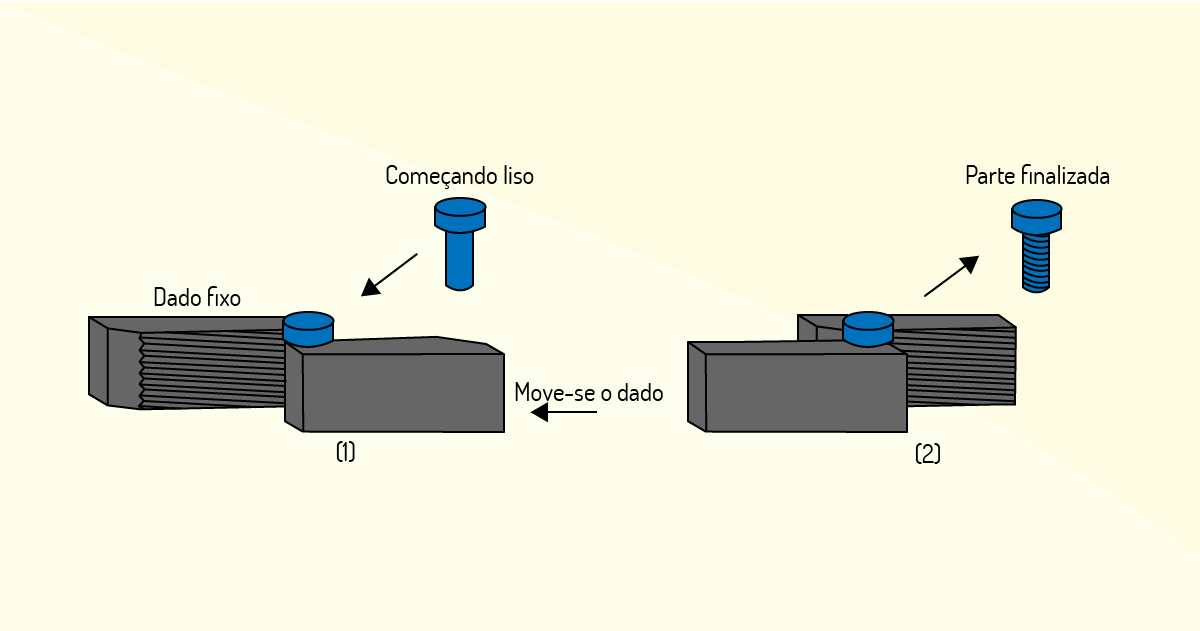

Quanto à laminação de roscas, o processo é a impressão de uma sequência de dentes, que permite laminar o perfil da rosca desejada, por meio da aplicação de uma pressão. Durante esse processo, o material da peça flui pelos flancos das roscas, partindo das cristas e chegando até a zona de menor diâmetro.

Na Figura 3.7, podemos observar o processo de laminação de rosca. A peça sem a laminação (starting blank – peça bruta) é inserida no molde composto por duas partes: fixed die, que é o molde fixo, e moving die, molde que se move, fazendo a peça adquirir o formato desejado. Ainda nessa figura, na primeira imagem, vemos a peça antes de ser laminada (starting blank – peça bruta) e, depois, a laminação feita (finished part – peça laminada).

O que diferencia a rosca usinada das convencionais é que, na usinada, o filete é gerado mediante a retirada do material com ferramentas de corte. Na convencional, o material é compactado por rolos laminadores ou pentes planos, que permitem melhor acabamento e diminuem o atrito da rosca na hora de aplicar o torque (MACHADO, 2009).

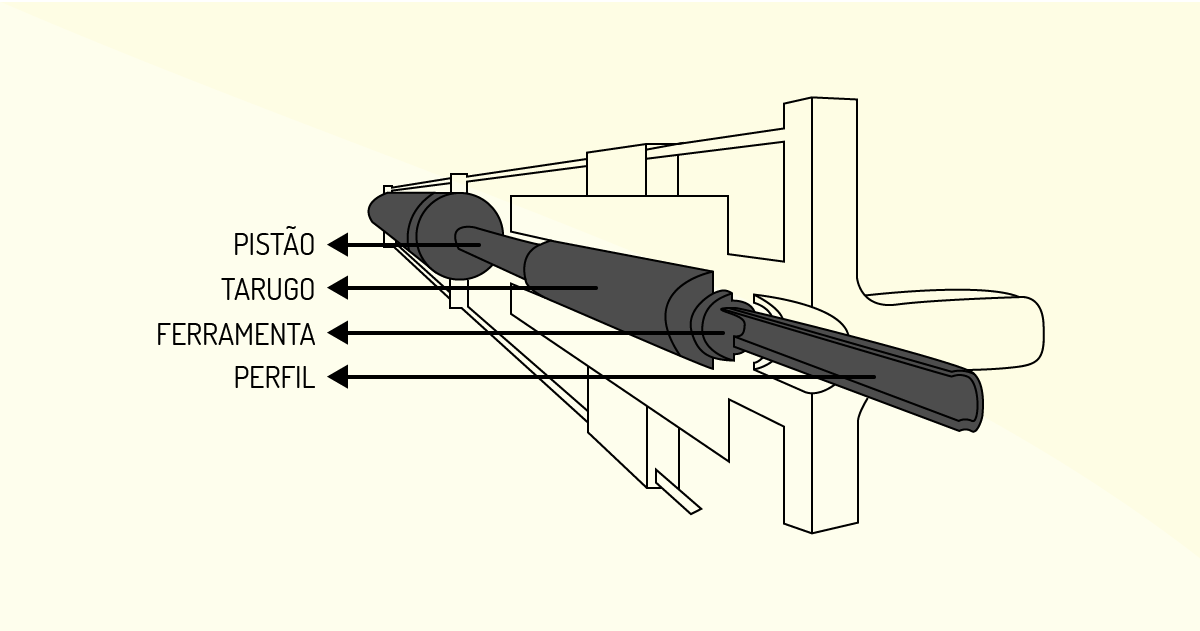

No processo de extrusão, o metal passa através do orifício de uma matriz, depois de receber pressão. Além do alumínio (que pode passar por extrusão a frio e a quente) e do cobre, esse processo também possibilita a fabricação de produtos de aço-carbono e aço inoxidável. É um processo de conformação plástica, compressão indireta, que produz componentes de forma semicontínua e é utilizado para materiais bastante dúcteis. Para que a extrusão seja bem-feita, é importante verificar a temperatura da matéria-prima, a velocidade do êmbolo (pistão), a lubrificação e o projeto do perfil e da peça que será esticada até o tamanho desejado (MACHADO, 2009).

As etapas do processo de extrusão se iniciam com a fabricação de um tarugo de seção circular, aquecido e transportado para a câmara de extrusão, para que o processo se inicie. As matérias-primas utilizadas são o alumínio em tarugo e as barras laminadas. Alguns defeitos podem ser encontrados na peça extrudada, como trinca superficial (que ocorre quando a temperatura ou a velocidade de extrusão é alta), cachimbo (defeito que pode ser eliminado por corte) e trincas internas ou chevron (fissuras, devido à tensão hidrostática de tração na peça, que podem aumentar conforme o ensaio de tração).

O processo de extrusão pode ser realizado a quente ou a frio, mas metais mais resistentes devem passar pelo processo de extrusão a quente, que melhora a ductilidade do material e tem grandes reduções e perfis mais complexos. A desvantagem é que, nesse caso, há maior desgaste da fieira, deformações e formação de óxido no tarugo. O processo de extrusão a frio, por sua vez, assemelha-se ao forjamento e utiliza matéria-prima laminada e peças de maior precisão, porém exige pequenas reduções em vários passes e equipamentos mais potentes, além de produzir peças menores. Como tipos de processos, podemos mencionar os expostos a seguir.

A máquina utilizada no processo de extrusão é uma prensa hidráulica, que pode adotar o sistema de acionamento hidropneumático ou oleodinâmico. A ferramenta por onde o material passa é a fieira, que pode apresentar diversos tipos de perfis; a escolha do perfil depende do tipo de metal e da experiência acumulada em cada condição de trabalho.

O ferramental corresponde à prensa e à fieira, esta é a matriz por onde o material é passado; suas características são: o ângulo de entrada do material, a relação de redução e a complexidade do perfil. Os componentes auxiliares da extrusão são: sistema para corte de barras, retrocesso do pistão, limpeza do cilindro, fornos e atmosfera controlada, para aquecimento dos tarugos, e aquecimento do cilindro.

Nesse caso, as vantagens são a inexistência de movimento relativo entre as paredes da câmara e do tarugo e o aproveitamento da matéria-prima, visto que apenas 5% é desperdiçada. As desvantagens correspondem à maior complexidade do processo e ao custo acrescido das ferramentas (MACHADO, 2009).

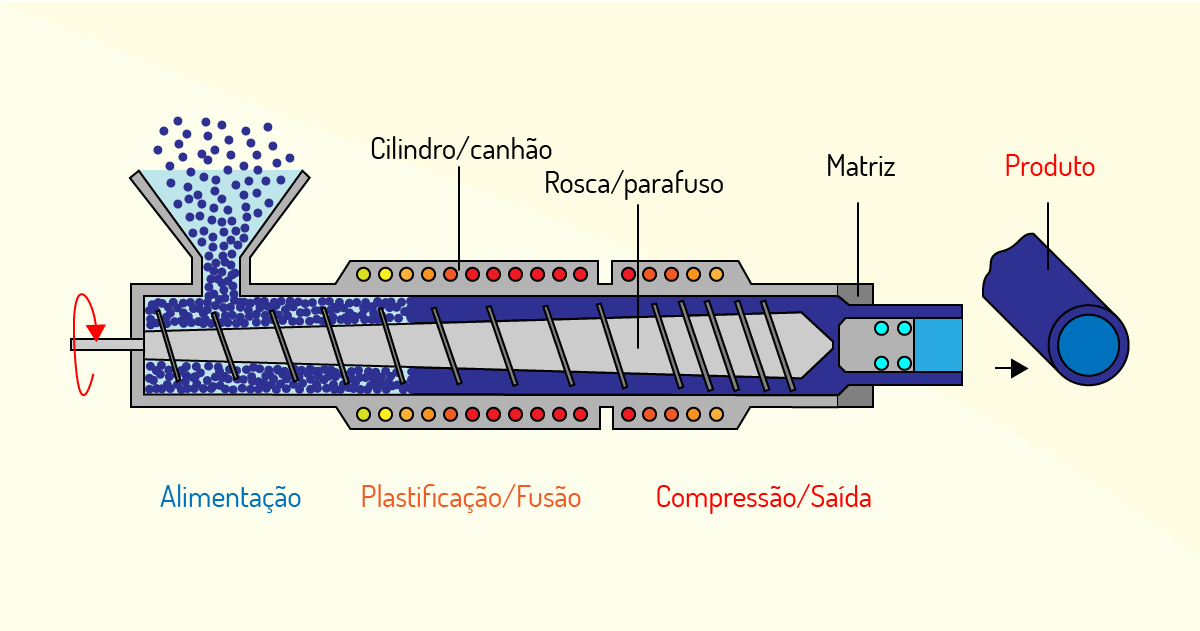

Ainda, é possível fazer a extrusão de materiais plásticos. O material entra em forma de grãos, é conduzido por uma rosca e, quando o material atinge o seu ponto de fusão, é pressionado contra a matriz que forma o molde. Depois disso, o material passa por um tanque, para que haja o resfriamento, e, depois, é enrolado ou cortado em dimensões predefinidas (MACHADO, 2009).

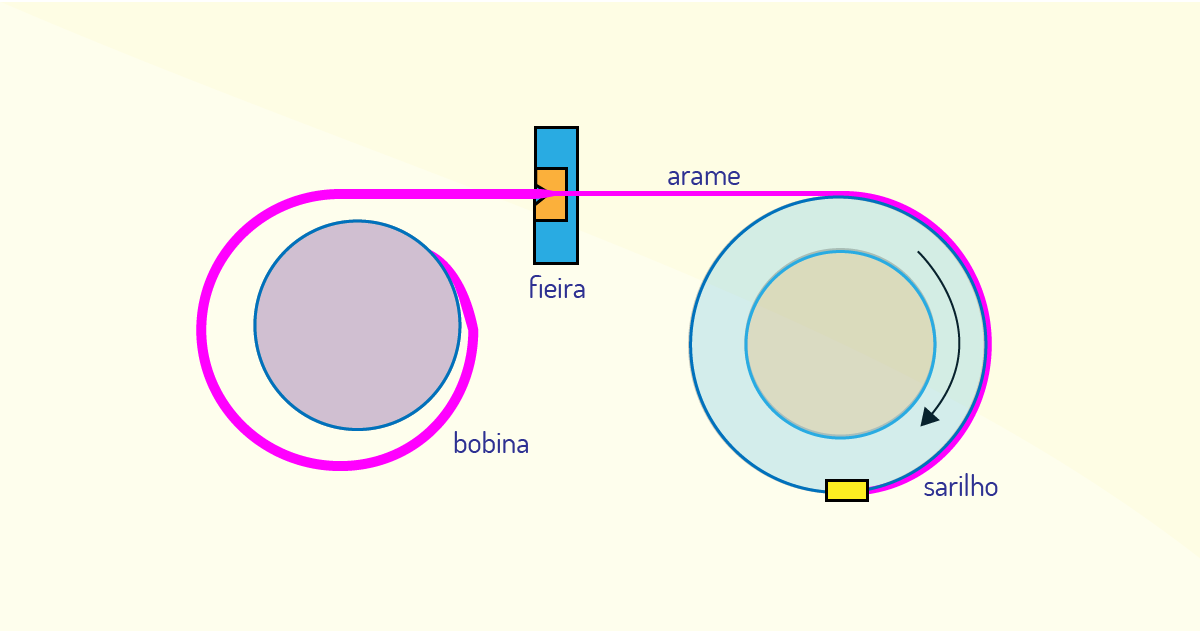

A trefilação corresponde ao processo de fabricação de arames e barras finas de metal, no qual o material é tracionado através da fieira. Esse furo tem diâmetro decrescente e formato de um funil curvo ou cônico. Caso seja necessário um material dúctil, a barra trefilada deve ser recozida. Assim, a trefilação é um processo de compressão indireta, com fluxo semicontínuo, e suas matérias-primas podem ser cilíndricas, tubulares ou prismáticas, em barras ou bobinas (MACHADO, 2009).

O processo de trefilação funciona da seguinte maneira: o material chega da usina em fio máquina ou em barras; é decapado e, depois, passa por banho com produtos químicos, para limpar a camada superficial de óxido de ferro, produzida na laminação a quente, e facilitar a trefilação. Após os banhos, o material é trefilado, endireitado, oleado, pesado e identificado. Dentre as vantagens, há o fato de que o material pode ser estirado e reduzido em secção transversal, mais do que com qualquer outro processo, e de que a superfície produzida é, uniformemente, limpa e polida.

Os equipamentos utilizados são tracionadores que puxam o material através da fieira, e pode haver um desbobinador, para alimentar o material vindo em bobinas. Para a trefilação de tubos, são utilizados mandris internos, que podem ser fixos ou flutuantes. Para matéria-prima em barras, o tracionador é linear e, em rolos, o tracionador é rotativo. O ferramental corresponde aos tracionadores que puxam o material através da fieira, e os equipamentos auxiliares são: desbobinadores, máquinas para apontar o material, equipamentos de decapagem, de tratamento térmico, recozimento e de jateamento.

A fieira tem um furo que tem: cone de entrada, cone de trabalho, zona de calibração e cone de saída. As fieiras podem ser feitas de metal duro e de diamante e, após se desgastarem, podem ser calibradas e polidas. Ademais, a lubrificação do material na passagem pela fieira é feita com lubrificantes sólidos, sabões em pó, umedecida com óleos solúveis em água ou em graxa.

Dentre os defeitos da trefilação, podemos citar:

Dependendo do produto a ser fabricado, algumas indústrias podem precisar de equipamentos ou máquinas extras, por exemplo, quando é necessário que o material trefilado tenha a ponta do fio afiada ou quando ele precisa de um tratamento térmico de recozimento ou até que seja necessário fazer a decapagem no material. De acordo com Machado (2009, p. 78), na decapagem, “é realizada a submersão do pacote de fio máquina em ácido sulfúrico ou clorídrico” (MACHADO, 2009).

O forjamento é o processo que deforma o material, por martelamento ou prensagem, e é empregado na fabricação de produtos acabados ou semiacabados de alta resistência mecânica, em que a peça pode ser cortada e, em seguida, aquecida. O processo acontece com a aplicação de golpes rápidos e repetidos (martelamento) ou pela aplicação lenta de intenso esforço compressivo (prensagem), que torna a deformação mais regular.

O material da peça utilizada no forjamento pode ser aço, ligas de alumínio, cobre ou titânio e, geralmente, tem o formato de barras ou chapas grossas, feitas de materiais ferrosos e não ferrosos.

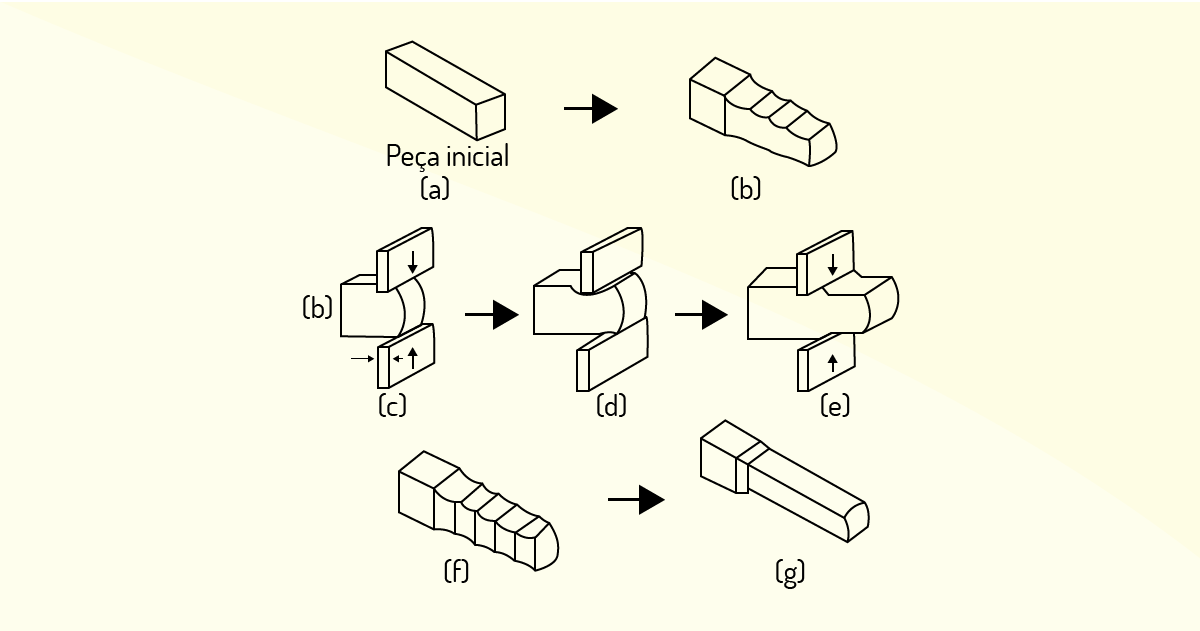

Na Figura 3.13, há o processo de martelamento, no qual a peça inicial, imagem (a), sofre deformação até atingir o formato desejado, representado na imagem (g). Caso seja necessário, o processo pode ser feito em mais de uma etapa.

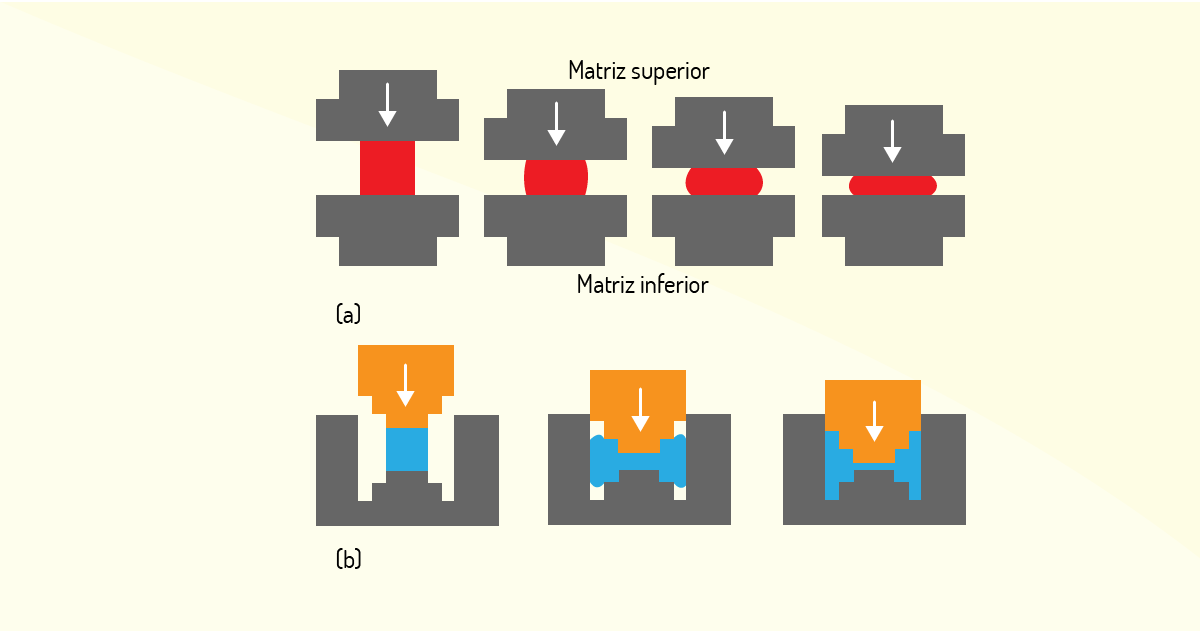

A Figura 3.14 mostra como é o processo de forjamento por prensagem (ou em matriz fechada). Esse tipo de forjamento faz o metal adquirir o formato da cavidade esculpida em uma matriz e tem duas partes: na parte de baixo, coloca-se o metal aquecido, enquanto a parte de cima desce, pressionando o material e fazendo-o escoar e preencher a cavidade da matriz. Além disso, há uma cavidade extra na periferia da matriz, que tem o objetivo de conter o excesso de material (rebarba), o que garante o preenchimento dela durante o forjamento, sendo retirado esse excesso de material logo depois por corte.

Existem duas classes principais de equipamentos de forjamento: os martelos e as prensas; os martelos provocam deformação do metal por impacto e as prensas submetem o metal a uma força de compressão em baixa velocidade (BRESCIANI FILHO et al., 2011, p. 77).

O forjamento por prensagem pode ser feito tanto por prensa mecânica quanto por prensa hidráulica. A prensa mecânica suporta entre 100 e 8.000 toneladas, e a hidráulica suporta entre 300 e 50 mil toneladas.

Quando a operação é efetuada a quente, o forjamento é facilitado, embora os materiais não ferrosos possam ser forjados a frio. Quando é feito a quente, o processo não precisa de tanta energia para deformar o metal, visto que a ductilidade, a conformabilidade/forjabilidade e a homogeneização química da estrutura aumentam.

Em alguns casos é possível substituir um material de custo maior (aço-liga), usado no processo de forjamento a quente, por outro de custo menor (aço-carbono), aplicando o processo de forjamento a frio, obtendo assim uma peça forjada de propriedades mecânicas equivalentes (BRESCIANI FILHO et al., 2011, p. 87).

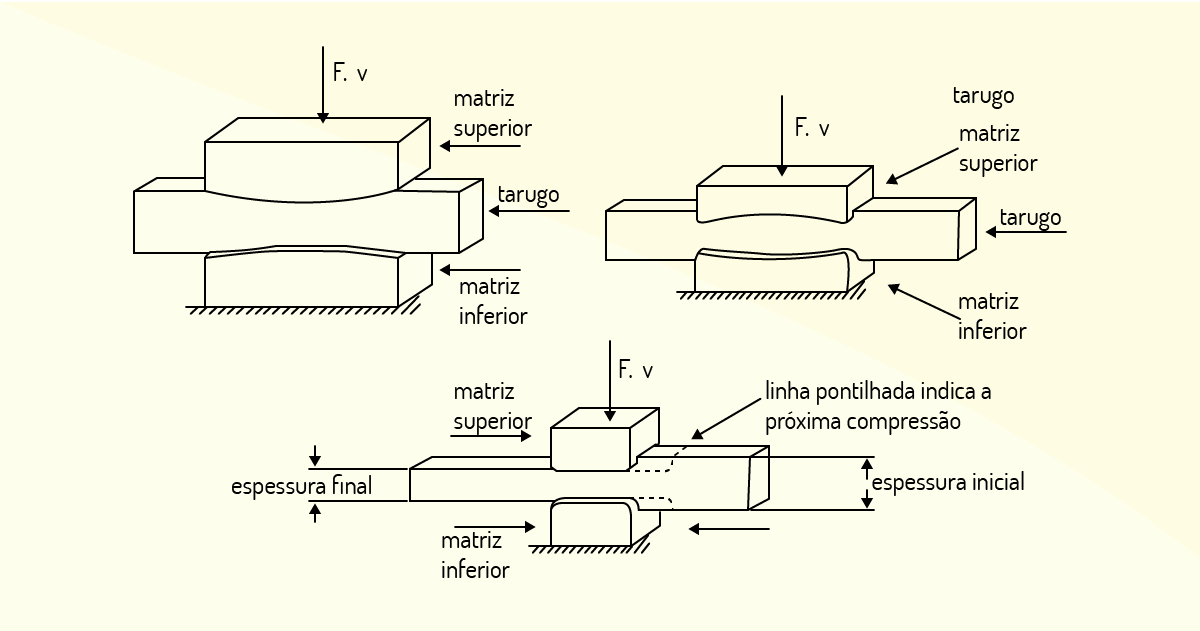

A matriz é o molde que contém as características da peça desejada. O processo de deformação em matriz aberta ou livre “é efetuado por compressão direta e o material escoa no sentido perpendicular à direção de aplicação da força” (BRESCIANI FILHO et al., 2011, p. 77).

Esse tipo de deformação é empregado na produção de um pequeno número de peças, mas que têm tamanho grande (eixos de navios, turbinas, virabrequins e anéis de grande porte). Os processos de forjamento em matriz aberta são: esmagamento, conformação em flange, dobramento, corte, estiramento, perfuração e estrangulamento.

Como todo processo de conformação, o forjamento tem vantagens e desvantagens. Por um lado, há melhora na microestrutura, maior resistência, melhor acabamento superficial e melhor distribuição das fibras. Por outro, além de haver uma troca térmica maior, há tempo suficiente para produzir camada de óxido, o que dificulta a solda, há perda de calor e a prensa mecânica ter um valor alto.

A estampagem é uma conformação mecânica, geralmente realizada a frio, na qual a chapa é submetida a transformações e ganha uma nova forma geométrica. Assim, a estampagem é utilizada para fabricar peças com paredes finas e operações básicas, como corte, dobramento e estampagem profunda, as quais são possíveis devido à plasticidade dos metais.

Além disso, a estampagem é utilizada para fabricar peças de aço baixo carbono, aço inoxidável, alumínio, cobre e de diferentes ligas não ferrosas. As operações de estampagem são realizadas por meio de prensas mecânicas ou hidráulicas; as mecânicas são utilizadas nas operações de corte, dobramento ou estampagem rasa, e as hidráulicas são empregadas na estampagem profunda (BENAZZI Jr.; CAVERSAN, 2010).

O punção, ou macho, é preso na parte superior, que executa movimentos de subida e descida, e a matriz fica presa na parte inferior da prensa. As vantagens são: alta produção, baixo custo de confecção das peças, acabamento mais refinado, peças com maior resistência e uniformidade da produção. As desvantagens são: alto custo das máquinas e necessidade de utilizar máquinas de grandes dimensões. Quanto ao ferramental utilizado, há punções e matrizes de corte e embutimento, extratores e sujeitadores.

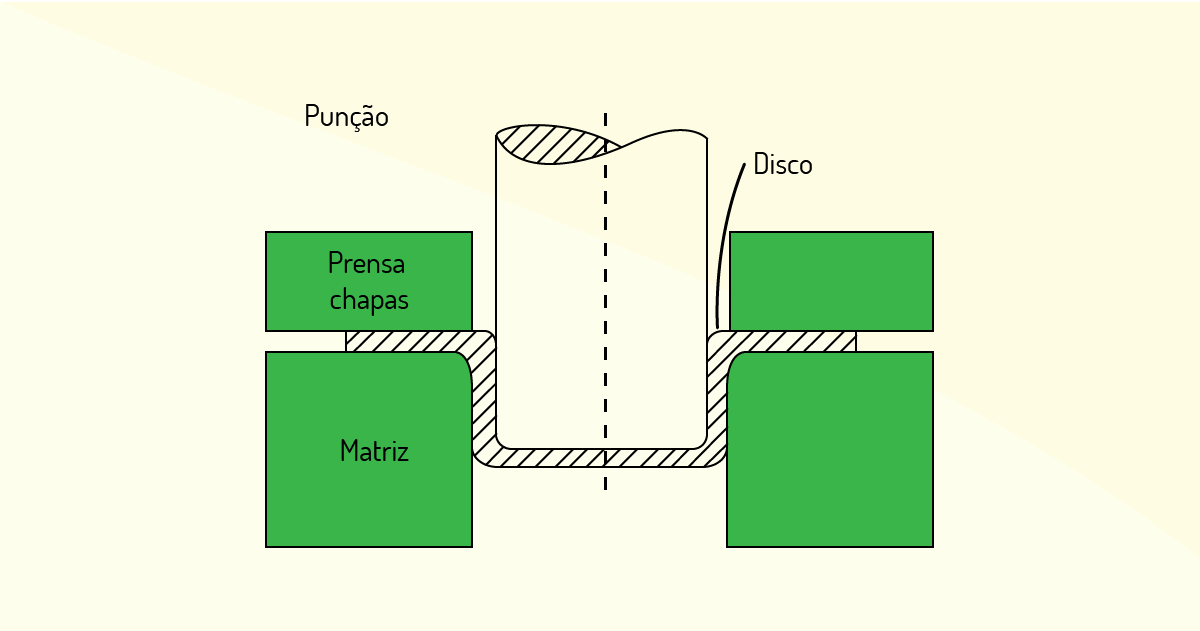

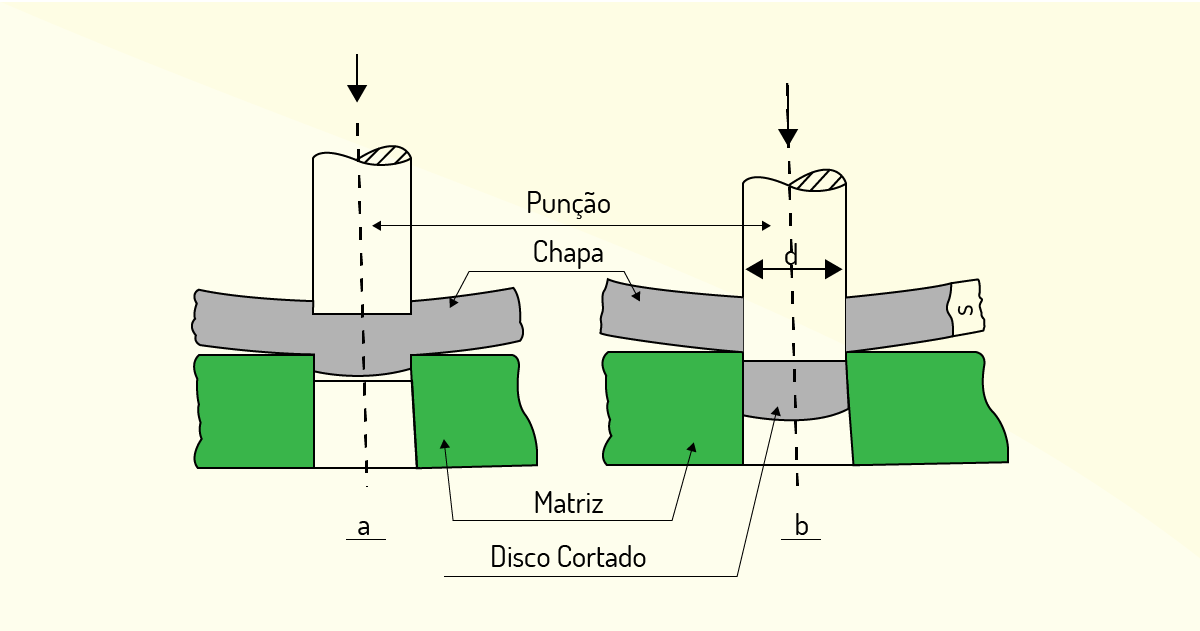

Dentre os tipos de processos de estampagem, há corte, dobra e repuxo. No corte de chapas, o punção de corte é forçado contra uma matriz, devido à pressão exercida por uma prensa. Quando o punção desce, empurra o material para dentro da abertura da matriz (BENAZZI Jr.; CAVERSAN, 2010).

A espessura da chapa que vai ser cortada deve ser igual ou menor do que o diâmetro do punção, e o corte permite a produção de peças determinadas pelos formatos do punção e da matriz. A folga tem que ser controlada, porque ela define o aspecto final da peça. Além disso, quando se fura uma peça de determinado diâmetro, tanto a peça furada como o disco retirado podem ser as peças desejadas (BENAZZI Jr.; CAVERSAN, 2010).

No dobramento de uma peça, os esforços são aplicados em duas direções opostas, para provocar a flexão e a deformação plástica consequente, mudando a forma para duas superfícies; assim, o material sofre deformações além do seu limite elástico. Na parte interna, surgem esforços de compressão e, na externa, de tração. Consideramos que o material está submetido a um estado duplo de tensão, pois, enquanto o lado externo sofre tração, o interno sofre compressão.

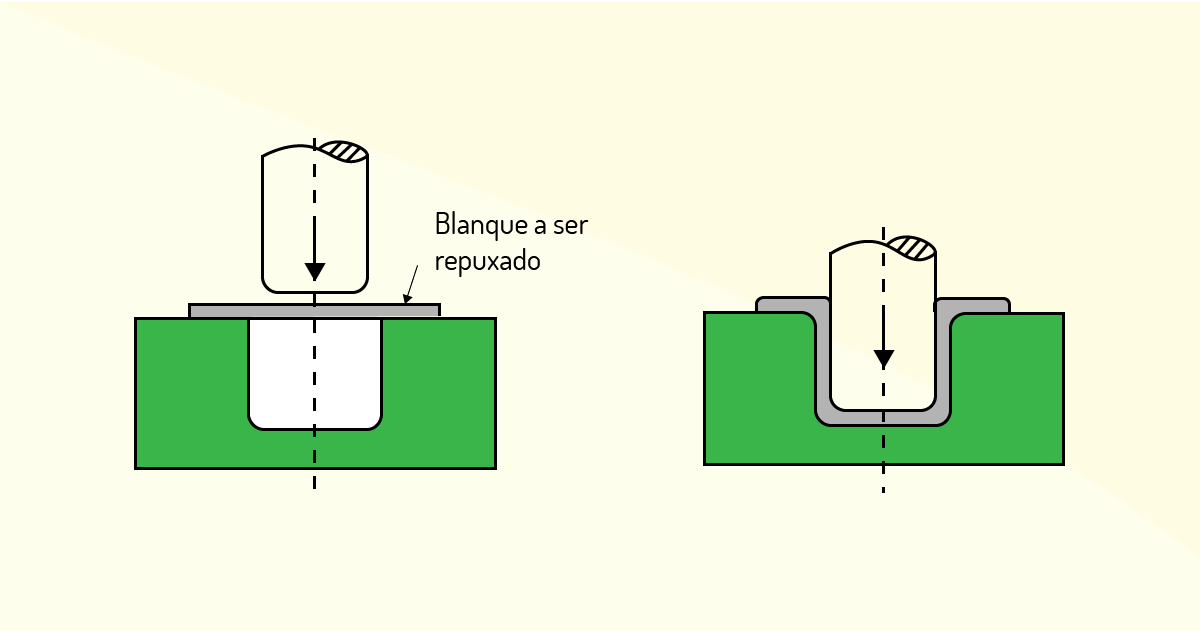

O repuxo de estampagem é feito com o auxílio de um estampo, formado por punção, matriz e um sujeitador. Com esse processo, é possível obter peças com formato igual ao do molde fixo em torno. Essa técnica tem baixo custo operacional, principalmente no caso do molde, que substitui ferramentas de prensa. O produto final pode ser cônico, cilíndrico, esférico e perfis complexos.

Conforme apresenta a Figura 3.19, no repuxo em torno, a matéria-prima tem o formato de uma chapa plana de metal, em forma de um diâmetro, determinado em função da peça a ser repuxada. O molde é uma peça fixada no torno e tem o formato e as dimensões internas da peça a ser repuxada Benazzi Jr.; Caversan (2010, p. 6).

Dentre os processos de conformação apresentados, qual(is) é(são) feito(s) de forma direta?

Extrusão e trefilação.

Incorreta, pois ambos ocorrem de forma indireta.

Laminação, apenas.

Correta, pois, de acordo com Bresciani Filho et al. (2011, p. 18), “a laminação pode ser classificada como um processo de compressão direta pelo fato dos cilindros atuarem, com esforço de compressão, diretamente sobre a peça”.

Estampagem, apenas.

Incorreta, pois a estampagem ocorre de forma indireta.

Forjamento, trefilação e laminação.

Incorreta, pois apenas a laminação ocorre de forma direta.

Laminação, extrusão, trefilação e forjamento.

Incorreta, pois apenas a laminação ocorre de forma direta.

Quanto aos cinco tipos de conformação (laminação, extrusão, trefilação, forjamento e estampagem), é possível afirmar que cada um tem suas particularidades, visto que podem ocorrer por conformação direta ou indireta e por processos e ferramentais diferentes. Dentre cada um desses tipos, alguns devem ser revistos; são eles: definição; processo realizado de forma direta ou indireta; etapas; matéria-prima; se o processo é a quente ou a frio; equipamentos e os auxiliares; ferramental; defeitos; vantagens e desvantagens de cada um.

No que se refere à definição, a laminação é a passagem de uma peça entre dois cilindros que giram na mesma velocidade, em sentidos contrários. Há a extrusão quando o metal passa através do orifício de uma matriz, depois de receber pressão. A trefilação, por sua vez, corresponde à fabricação de arame e barras finas de metal, em que o material que é tracionado através da fieira. O forjamento molda um material em uma forma complexa e melhora as propriedades mecânicas. Por fim, na estampagem, a chapa é submetida a transformações e ganha nova forma geométrica.

Para Bresciani Filho et al. (2011, p. 12),

é importante o estudo dos processos de conformação plástica dos metais porque em sua maior parte, quase todos os produtos metálicos produzidos são submetidos, em um ou mais estágios de seu processamento, a tais processos.

Para saber mais acerca desse assunto, leia o texto de Bresciani Filho et al., intitulado “Conformação plástica dos metais”, que está disponível, integralmente, no link: <https://bit.ly/1Uxq1p9>. Acesso em: 14 jul. 2019.

Quando comparamos os tipos de conformação mecânica direta ou indireta, somente a laminação e o forjamento são processos cuja conformação ocorre de forma direta; a extrusão, trefilação e a estampagem ocorrem de forma indireta. Na conformação direta, a força é aplicada, diretamente, no material a ser conformado e, na indireta, a força aplicada resulta na deformação do material com a matriz.

Assim, surge um questionamento: quais são as etapas de cada processo? As etapas da laminação envolvem preparação, aquecimento, laminação a quente, acabamento, decapagem, tratamento térmico, acabamento e revestimento. Por sua vez, na extrusão, há: fabricação de lingote ou tarugo de seção circular, aquecimento, transporte para a câmara de extrusão, extrusão, fim da extrusão e remoção dos resíduos de óxido.

A trefilação começa quando o material chega da usina em fio máquina ou barras; ele é decapado e, depois, passa por banhos com produtos químicos, para limpar a camada superficial de óxido de ferro, produzida na laminação a quente. O forjamento, por seu turno, envolve corte, aquecimento, forjamento livre e forjamento em matriz, rebarbação e tratamento térmico.

Por último, na estampagem, o punção é preso na parte superior e executa movimentos de subida e descida. A matriz fica presa na parte inferior da prensa e, enquanto as paredes verticais estão sendo tracionadas, a área plana do desenvolvimento tem sua circunferência reduzida, mediante a atuação de forças de compressão.

Quanto à matéria-prima utilizada nos tipos de conformação mecânica, a laminação utiliza metal em barras ou em chapas; a extrusão usa o alumínio em tarugos e barras laminadas; a trefilação usa um material cilíndrico (que também pode ser tubular ou prismático), feito de materiais ferrosos e não ferrosos, vindos da extrusão ou da laminação em barras ou bobinas; o forjamento emprega chapas finas de aço baixo carbono, aço inoxidável, alumínio, cobre e de diferentes ligas não ferrosas.

Na conformação a quente ou a frio, quais seriam as vantagens e desvantagens desses processos? Por exemplo, a laminação a frio apresenta encruamento nas camadas externas e serve para operações de acabamento. Os laminados a quente são mais dúcteis, fáceis de serem conformados, têm menos precisão nas tolerâncias e são utilizados quando se quer grandes reduções de espessura.

Na extrusão, os metais mais duros passam pelo processo a quente, que melhora a ductilidade do material, tem grandes reduções e perfis mais complexos. Nesse caso, a desvantagem é que ocorre maior desgaste da fieira, deformações e a formação de óxido no tarugo.

O processo a frio assemelha-se ao forjamento e usa matéria-prima laminada e peças de maior precisão, porém exige pequenas reduções em vários passes, equipamentos mais potentes e são produzidas peças menores. Na trefilação, por sua vez, a passagem do fio provoca a redução de sua secção e, como a operação é realizada a frio, ocorre o encruamento; isso reduz a ductilidade e aumenta a resistência mecânica.

No forjamento, o processo a quente precisa de menos energia para deformar o metal; nesse caso, há o aumento da ductilidade, maior conformabilidade/forjabilidade e homogeneização química da estrutura. A desvantagem do forjamento é que as matrizes fechadas devem ter calha de rebarba, o acabamento deve ser superficial e a tolerância geométrica deve ser inferior ao tratamento a frio. Ademais, na estampagem, o processo é realizado a frio, com o auxílio de estampo formado por punção, matriz e um sujeitador.

Os equipamentos utilizados pela laminação têm grandes dimensões, e cada conjunto é composto por dois ou mais rolos fixados em mancais e acionados por eixos cardans. No caso da extrusão, utiliza-se uma prensa hidráulica, que pode adotar o sistema de acionamento hidropneumático ou oleodinâmico. O material passa pela fieira, e os componentes principais são: placa de apoio, tirante ou guia, pistão, cilindro ou recipiente, falso cilindro, disco e suporte da fieira.

Os equipamentos utilizados pela trefilação são os tracionadores, que puxam o material através da fieira, mas também pode haver um desbobinador, para alimentar o material vindo em bobinas. Para trefilação de tubos, são utilizados mandris internos, que podem ser fixos ou flutuantes. Para a matéria-prima em barras, o tracionador é linear e, para a matéria-prima em rolos, o tracionador é rotativo.

No caso do forjamento, os golpes podem ser rápidos e repetidos ou pode haver a aplicação lenta de intenso esforço compressivo, que torna a peça mais regular. Os martelos provocam deformação do metal por impacto, e as prensas por meio de uma força de compressão em baixa velocidade. Por fim, as operações da estampagem são realizadas mediante prensas mecânicas ou hidráulicas.

Além dos equipamentos citados, há os equipamentos auxiliares, em que, por exemplo, no processo de laminação, se o material for laminado a quente, é necessário um forno. Na extrusão, podem ser utilizados sistemas para corte de barras, sistemas de retrocesso do pistão, de limpeza do cilindro, de atmosfera controlada para aquecimento dos tarugos, de aquecimento do cilindro e fornos para o aquecimento de tarugos.

Na trefilação, podem ser usados desbobinadores, máquinas para apontar o material, equipamentos de decapagem, de tratamento térmico, recozimento e de jateamento. No forjamento, usa-se forno, carregadeira e pontes rolantes, e, na estampagem, punção e matriz.

Para que a peça seja feita, independente do tipo de conformação, são necessárias ferramentas adequadas. Na laminação, há uma cadeira de laminação, cujo conjunto é formado por cilindros de laminação com seus mancais, montantes e suportes. Os rolos laminadores têm três áreas: corpo ou mesa, pescoço e trevo; por sua vez, os fornos podem ser contínuos ou descontínuos.

A extrusão é mais simples, se comparada ao processo de laminação, pois utiliza apenas a prensa e a fieira; a trefilação usa um tipo de tracionador, que puxa o material através da fieira; o forjamento utiliza martelo ou prensa; a estampagem usa punção e matriz de corte e embutimento, extratores e sujeitadores.

Depois de apresentarmos todos esses detalhes de cada tipo de conformação mecânica, temos que mencionar as vantagens e as desvantagens de cada um, pois um processo pode ser mais vantajoso do que o outro ou, até mesmo, mais caro. No caso da laminação, a vantagem é que, como o material não é cortado, as fibras do metal se conformam, em vez de serem interrompidas (gerando trincas). Quanto às desvantagens, podemos citar: exigência de boa lubrificação, pode haver a formação de filetes duplos e deve haver precisão nos diâmetros iniciais.

No que se refere à extrusão, as vantagens são a inexistência de movimento relativo entre as paredes da câmara e do tarugo e o aproveitamento da matéria-prima, visto que, como exposto anteriormente, apenas 5% é desperdiçada. Como desvantagens, podemos citar a maior complexidade do processo e o alto custo das ferramentas.

Na trefilação, a vantagem é que o material pode ser estirado e reduzido em secção transversal, mais do que com qualquer outro processo. Além disso, a superfície produzida é, uniformemente, limpa e polida. Como desvantagem, a passagem do fio provoca a redução de sua secção e, como a operação é realizada a frio, ocorre o encruamento.

No forjamento, as vantagens são: melhoria da microestrutura, resistência maior, melhor acabamento superficial que a fundição e melhor distribuição das fibras. As desvantagens da prensa mecânica são: custo elevado do equipamento, maior troca térmica, tempo suficiente para produzir camada de óxido (que dificulta a solda) e perda de calor.

Por fim, a estampagem tem como vantagens: alta produção, baixo custo de confecção das peças, acabamento mais refinado, peças com maior resistência e uniformidade da produção. As desvantagens são o alto custo das máquinas e a necessidade de serem utilizadas máquinas de grandes dimensões.

Como discutido anteriormente, o forjamento é um processo de conformação mecânica e, como todos os outros tipos de conformação, tem vantagens e desvantagens. Em relação às desvantagens, também podemos citar a geração de carepa, a necessidade de equipamentos especiais, como fornos e manipuladores, e o gasto de energia para o aquecimento das peças. Esses aspectos promovem maior desgaste nas ferramentas e a difícil lubrificação das peças usadas no forjamento.

Material cilíndrico, tubular ou prismático, feito de materiais ferrosos e não ferrosos, vindos da extrusão ou da laminação em barras ou bobinas. Esse tipo de matéria-prima é utilizado em qual(is) processo(s) de conformação?

Trefilação, apenas.

Correta, pois, para a fabricação de arame e barras finas de metal, são necessárias matérias-primas do tipo material cilíndrico, tubular ou prismático, feito de materiais ferrosos e não ferrosos vindos da extrusão ou da laminação em barras ou bobinas.

Extrusão e trefilação.

Incorreta, pois as matérias-primas citadas no enunciado fazem parte do processo de trefilação, apenas.

Estampagem, apenas.

Incorreta, pois o correto é trefilação.

Forjamento, trefilação e laminação.

Incorreta, pois o forjamento e a laminação utilizam outras matérias-primas em seu processo de conformação.

Laminação, extrusão, trefilação e forjamento.

Incorreta, pois apenas a trefilação utiliza as matérias-primas citadas no enunciado.

Segundo a DIN 8580 (O QUE…, 2009, on-line), na usinagem, há a remoção de material sob a forma de cavaco. A vantagem desse processo é que ele possui precisão em dimensões e acabamento. Quanto às desvantagens, podemos mencionar a mão de obra especializada, o maquinário e o ferramental caros, além da produção de resíduo, pois 10% é cavaco.

A ferramenta de corte utilizada no processo de usinagem é uma peça de material resistente, que toca a superfície a ser usinada e tem arestas cortantes, como broca, fresa e inserto, as quais removem material, atribuindo acabamento e dimensão à peça (MACHADO; SILVA, 2004).

A mecânica da usinagem funciona quanto ao processo de remoção de material, que pode ser convencional ou não convencional, quanto à geometria da ferramenta de corte, que pode ser definida e não definida, e quanto à finalidade da operação de corte, em que a remoção do sobremetal ocorre pelo desbaste e pelo acabamento.

Quando o assunto é usinabilidade, trata-se da propriedade do material que mede a dificuldade de ele ser usinado. Essa propriedade influencia dureza, resistência mecânica, ductilidade, taxa de encruamento e condutividade térmica. Para mais informações acerca desse assunto, leia o texto “O que é usinagem”, que está disponível, na íntegra, no link: <https://bit.ly/2YiIBJe>. Acesso em: 14 jul. 209.

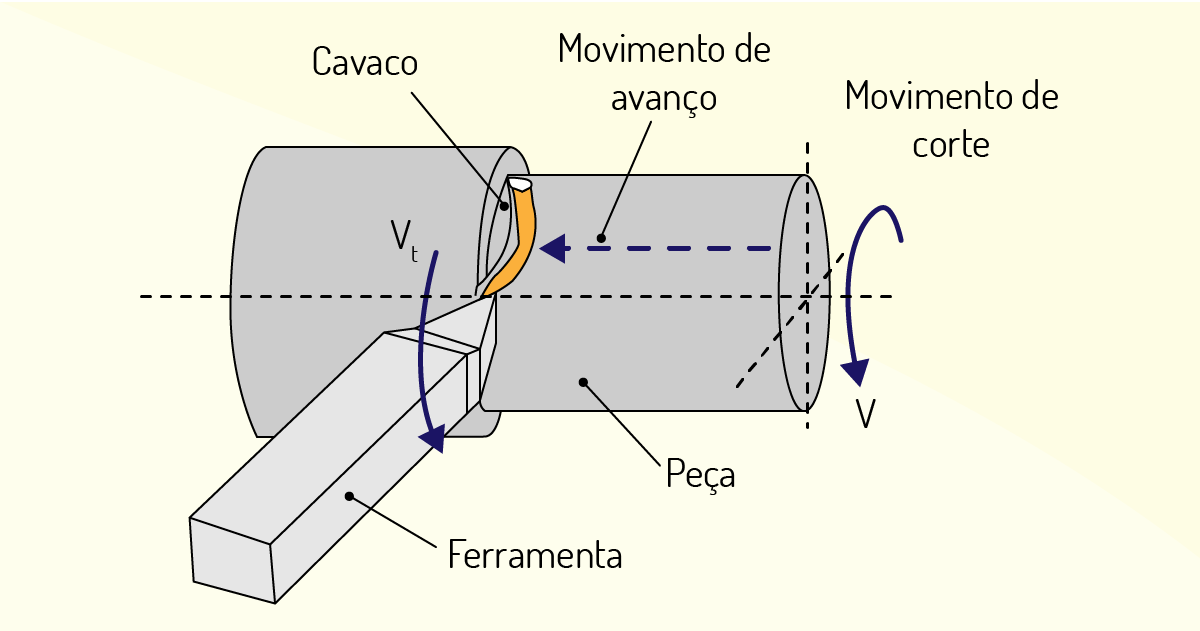

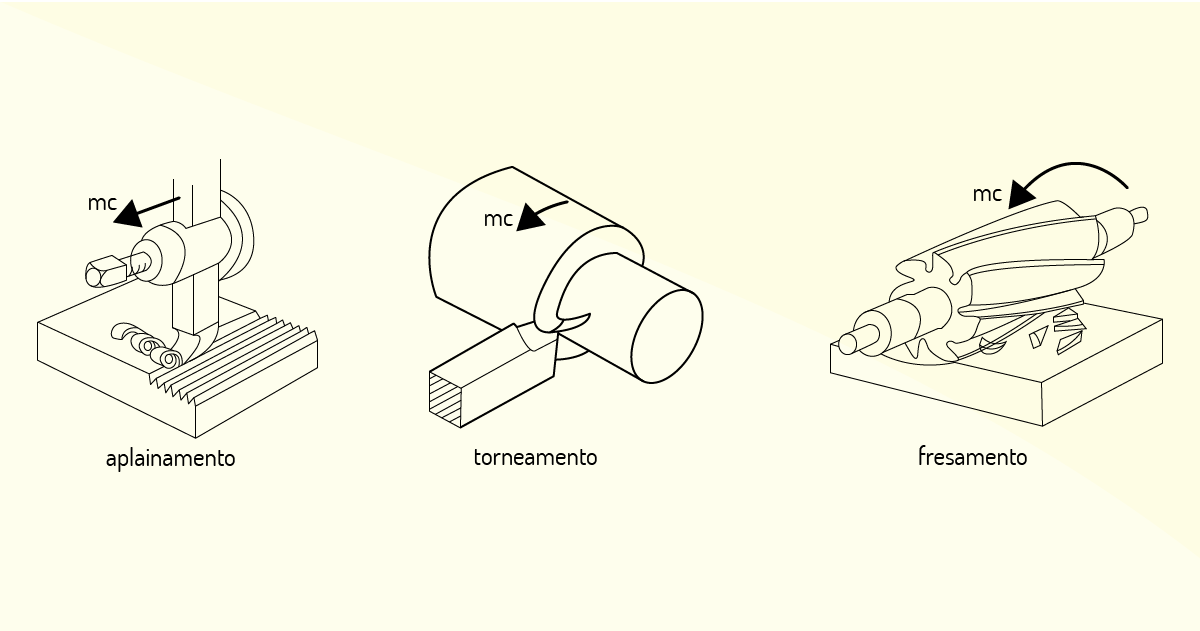

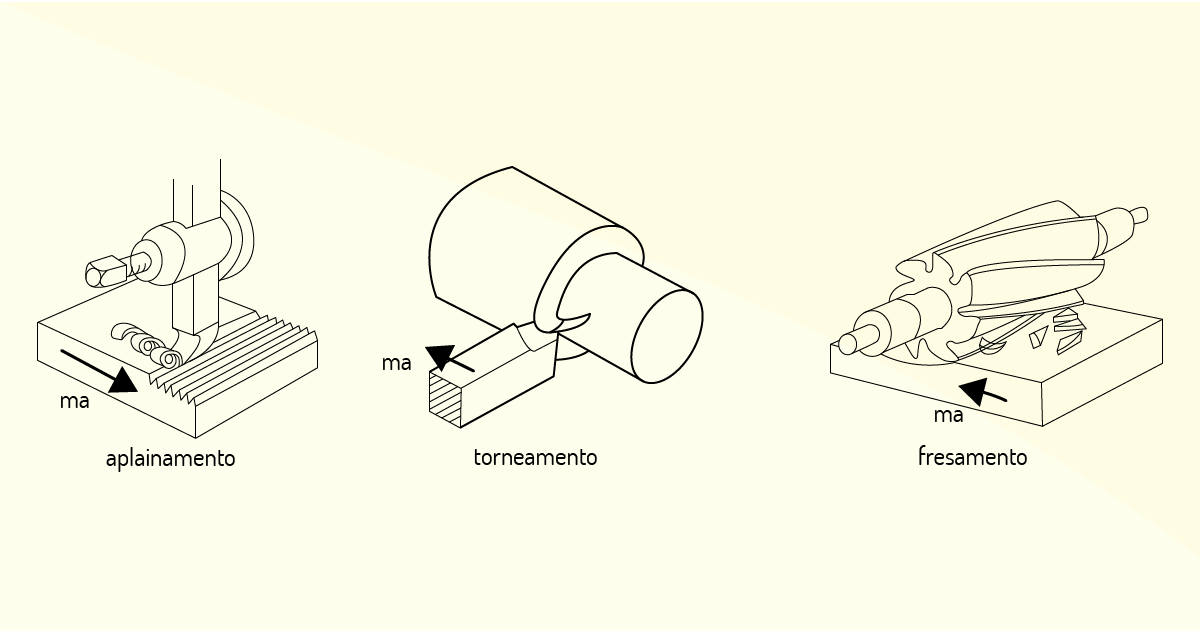

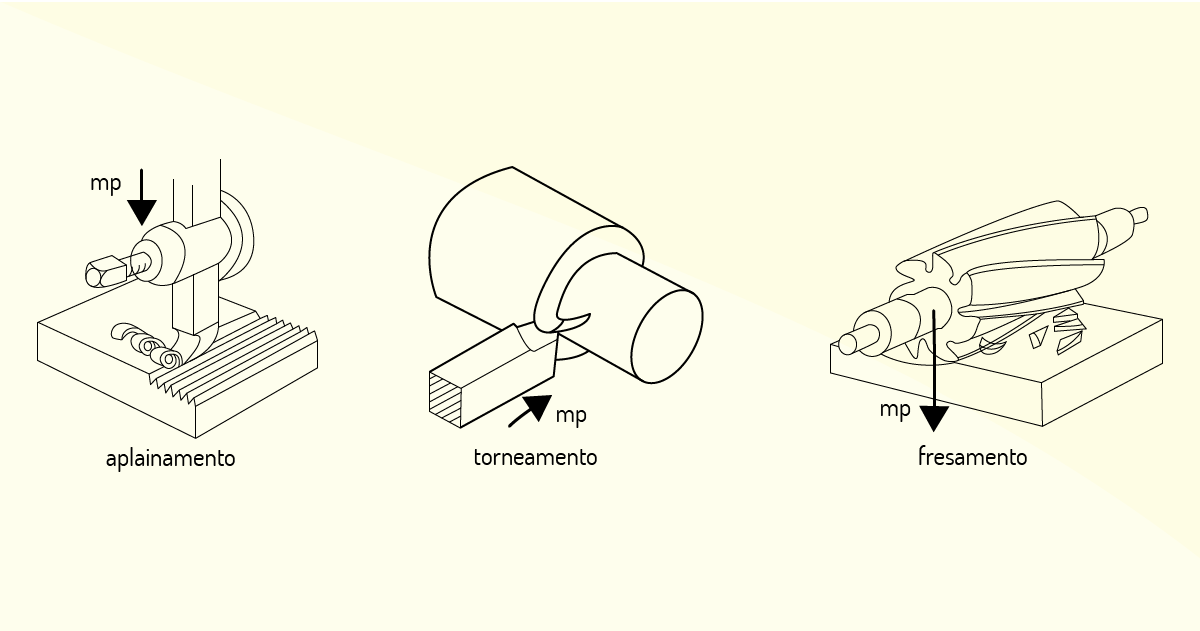

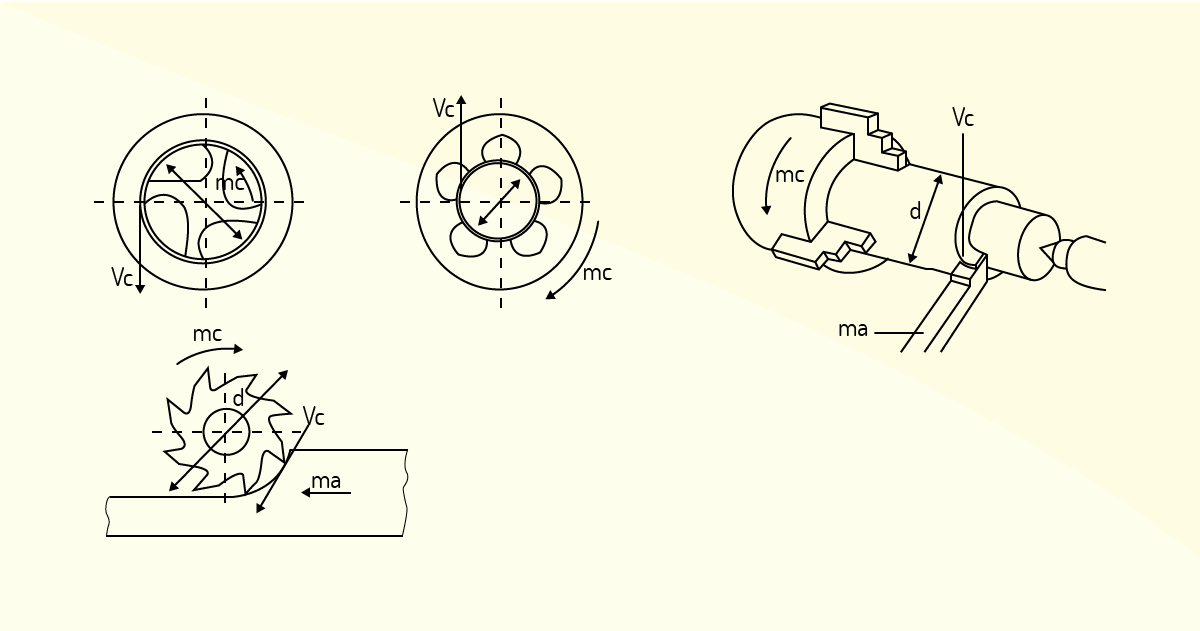

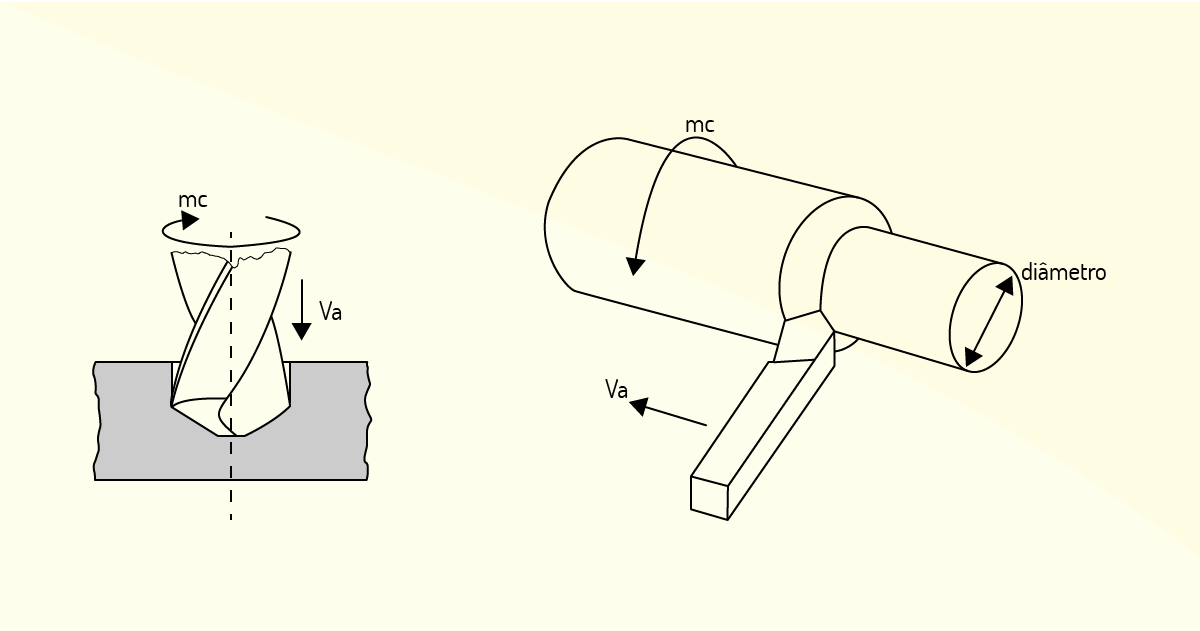

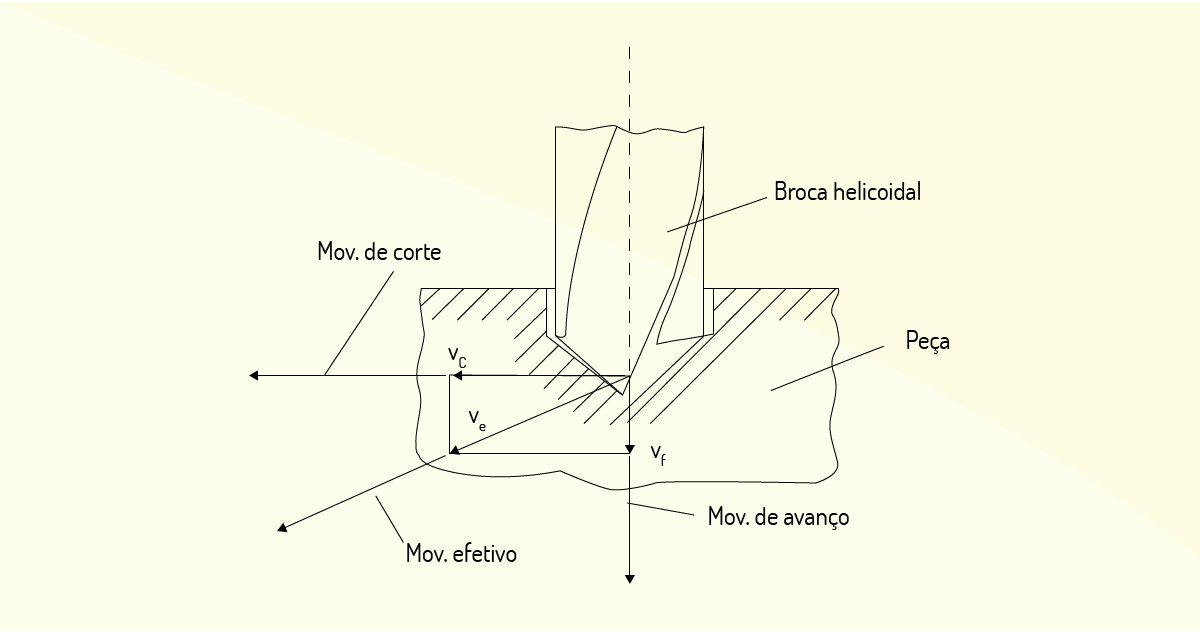

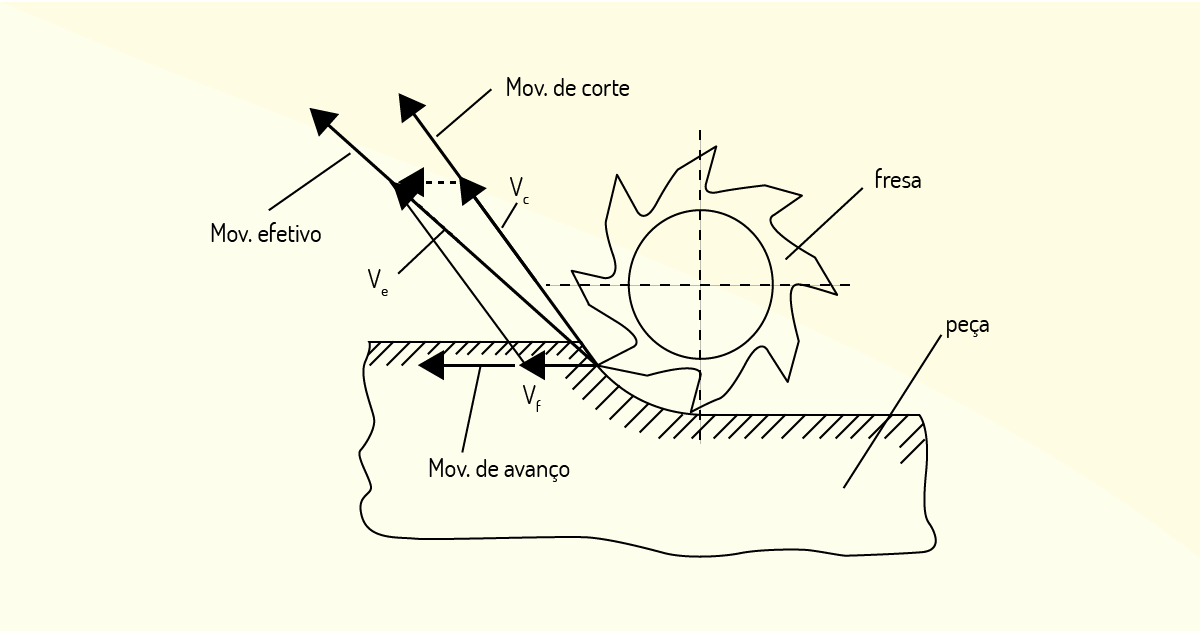

Dentre os movimentos do processo de usinagem, podemos citar três: movimento de corte, movimento de avanço e movimento de profundidade (SENAI, 1998). A seguir, apresentaremos, detalhadamente, cada um.

Nessas três figuras, podemos ver as relações entre o movimento da peça e o cavaco, ou seja, movimento de corte, avanço e profundidade se referem ao comprimento, à espessura e à largura do cavaco.

A velocidade do corte pode ser rápida ou lenta e influencia o tipo de material da ferramenta, o material, a operação e as condições de refrigeração e da máquina. Um material usinado em alta velocidade desgasta as ferramentas, devido ao atrito entre a ferramenta e a peça, enquanto o usinado em baixa velocidade amontoa-se na ponta da ferramenta. Isso prejudica a superfície da peça e altera suas dimensões, interferindo na qualidade final do produto. Existem dois tipos de velocidade, como exposto a seguir.

A seguir, continuaremos discutindo os processos mecânicos de usinagem.

Os processos de usinagem discutidos aqui são: torneamento, aplainamento, furação, serramento, brochamento e fresamento.

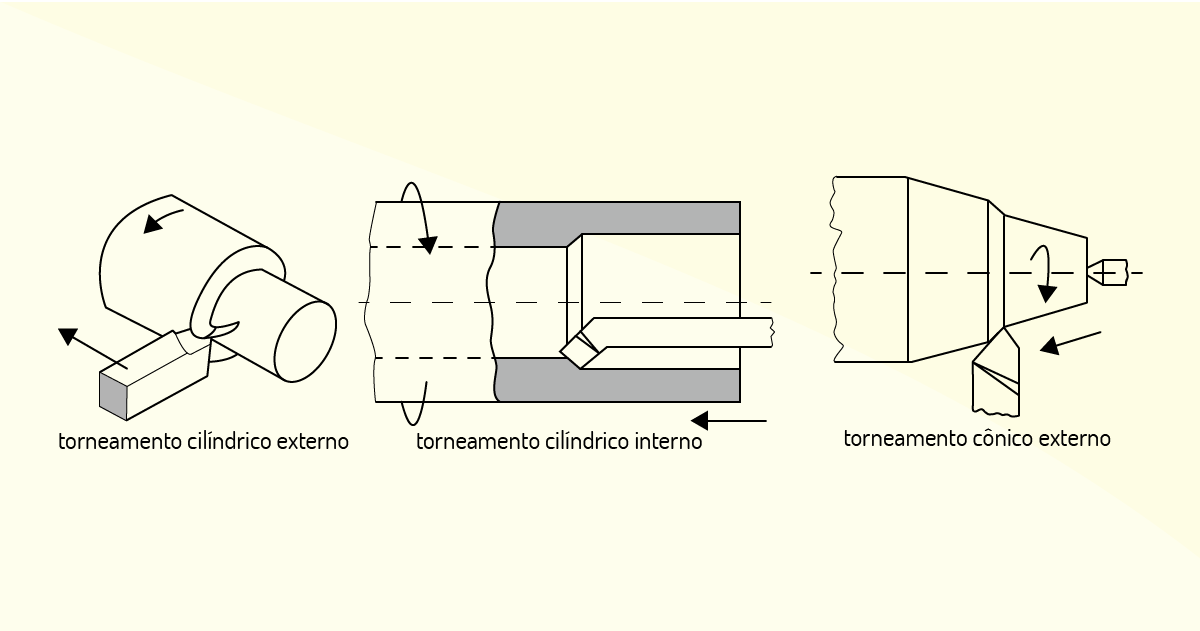

No torneamento, a peça gira em torno do eixo principal da máquina, e a ferramenta se desloca no mesmo plano do eixo de rotação. As peças produzidas apresentam mancais radiais em sua superfície, na direção da usinagem, que podem ser profundas, dependendo do acabamento. Peças de formatos diferentes podem ser faceadas, desde que sejam fixadas no torno. Desse modo, o torneamento é utilizado para “obter produtos com superfícies cilíndricas, planas e cônicas de diâmetros diversos” (SENAI, 1998, p. 16).

Para facilitar o processo de torneamento, é importante a utilização de fluido de corte, que reduz atritos, expulsa cavacos, refrigera a peça e dá melhor acabamento superficial. Os defeitos são alterações dimensionais, mau acabamento e desgaste acelerado das ferramentas, que estão associados aos fatores de refrigeração, vibrações, visualização do processo e saída dos cavacos. As ferramentas para torneamento podem ser inteiriças ou com insertos ou calçadas que podem ser substituíveis ou não.

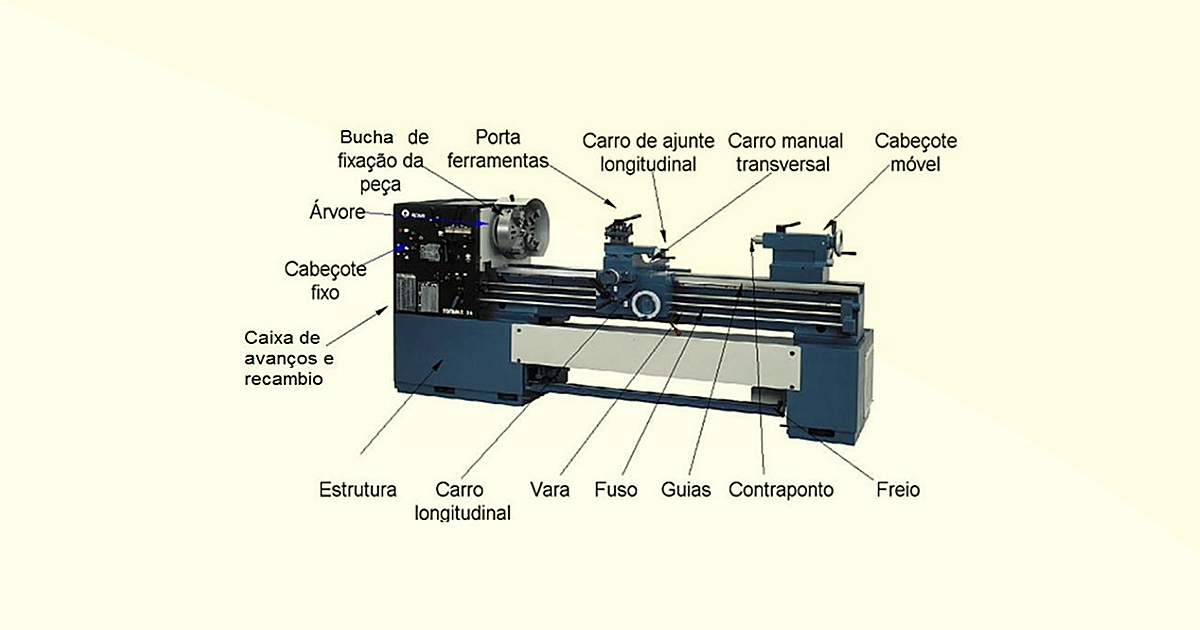

O torno é composto por árvore, sistema de fixação da peça ou placa, porta ferramentas ou castelo, carro de ajuste longitudinal, carro transversal, cabeçote móvel ou mangote, carro longitudinal, fuso e vara, guia ou barramento e luneta. Além disso, há tipos diferentes, como: torno revólver ou semiautomático, torno copiador, torno automático, torno automático CNC, torno CNC, centro de torneamento e torno vertical.

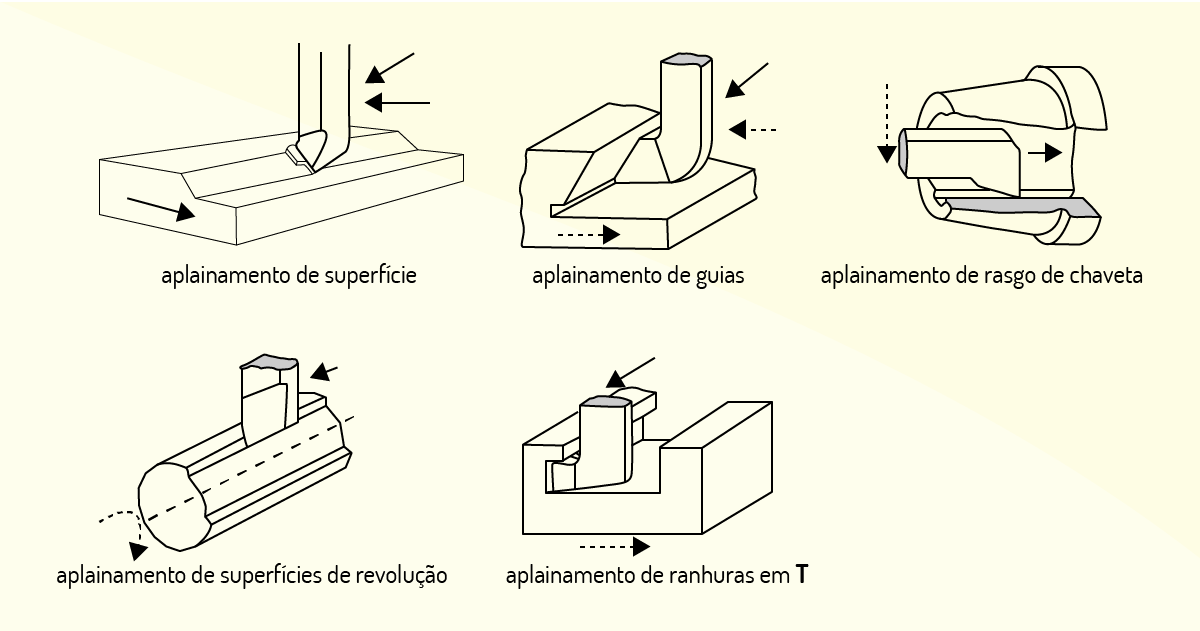

O aplainamento (ou plaina limadora) é um processo de usinagem destinado à obtenção de superfícies planas em posição horizontal, vertical ou inclinada, com uma ferramenta monocortante que se move de forma linear ao longo da peça. O processo foi substituído pelo de fresa e brocha em muitas aplicações, mas ainda é utilizado, devido ao baixo custo da operação, à produção de pequenos lotes, à abertura de rasgos de chaveta, sem a necessidade de grande velocidade, e à indisponibilidade de equipamentos (SENAI, 1998).

O movimento alternativo do torpedo acontece por ele estar ligado a uma alavanca oscilante, assim, é possível regular a velocidade e o curso do torpedo. O movimento transversal ou de avanço é controlado por um mecanismo que move as alavancas de regulagem, uma vez a cada movimento do torpedo. As ferramentas são semelhantes às de torneamento, ou seja, são monocortantes inteiriças (feitas com bits ou com insertos).

Existem três tipos diferentes de plainas: horizontal, em que o torpedo se move horizontalmente; vertical, na qual o torpedo se movimenta na vertical, para cima e para baixo; de mesa, indicada para peças grandes, sendo que, ao contrário das limadoras comuns, a peça se movimenta e a ferramenta fica parada, e pode haver mais de uma ferramenta. As operações de aplainamento possíveis são:

Dentre as muitas formas de se fazer um furo, há: punções, brocas helicoidais, eletroerosão, feixes de energia, remoção química, etc. Esses furos na maioria das vezes, são cilíndricos, possíveis devido a uma ferramenta mono ou multicortante que gira e se desloca axialmente contra a peça. Os tipos possíveis são: furo passante, cego, escareado, com rebaixo plano, cônico e escalonado (SENAI, 1998).

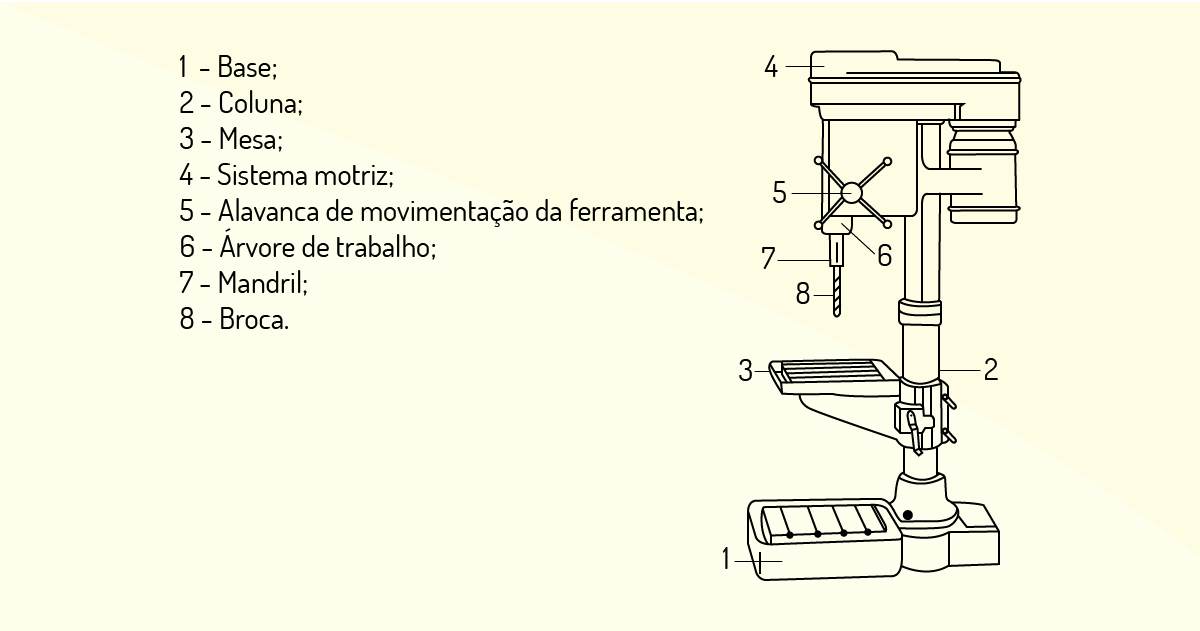

Em relação aos componentes de uma furadeira, os principais são: base, coluna, mesa, sistema motriz, alavanca de movimentação da ferramenta, árvore de trabalho, mandril e broca. Dentre os equipamentos, as furadeiras têm sistemas de lubrificação, com uma bomba que leva o fluido até a peça. As furadeiras podem ser manual, com base magnética, sensitiva, de coluna, radial, e multifuso (SENAI, 1998).

São necessários três movimentos para realizar a furação:

De acordo com o objetivo do furo e as limitações de processo, podem ser necessárias algumas variações, como furação em cheio, furação com pré-furo, trepanação, furação de centro, furação profunda e rosqueamento. Considera-se furação profunda quando há uma relação entre profundidade e diâmetro (L/D) maior que 5, exigindo, assim, ferramentas especiais, como escareamento com ponta, escareamento escalonado e alargamento cilíndrico.

O furo escalonado é feito com uma broca específica, com as dimensões requeridas, e o alargamento pode ser feito também no formato cônico (usado quando o furo deve ter alta definição geométrica, dimensional e qualidade superficial). Nesse contexto, a ferramenta mais usada para a furação é a broca helicoidal, que tem centenas de tipos de afiações diferentes e é constituída por haste, corpo e ponta.

Dentre os tipos de brocas, podemos citar: de trepanação, escalonada, escariadoras, para rebaixos, para furos profundos (broca helicoidal, broca de canal reto, broca canhão ou de gume único, broca BTA, broca Ejektor) e as brocas com refrigeração interna (SENAI, 1998).

Alguns defeitos no processo de furação podem ser encontrados, como: defeito cônico, abaloado, côncavo, inclinado, de dimensão excessiva, com rebarba, curvo, por erro de fórmula, erro de posição, de circularidade e de dimensão.

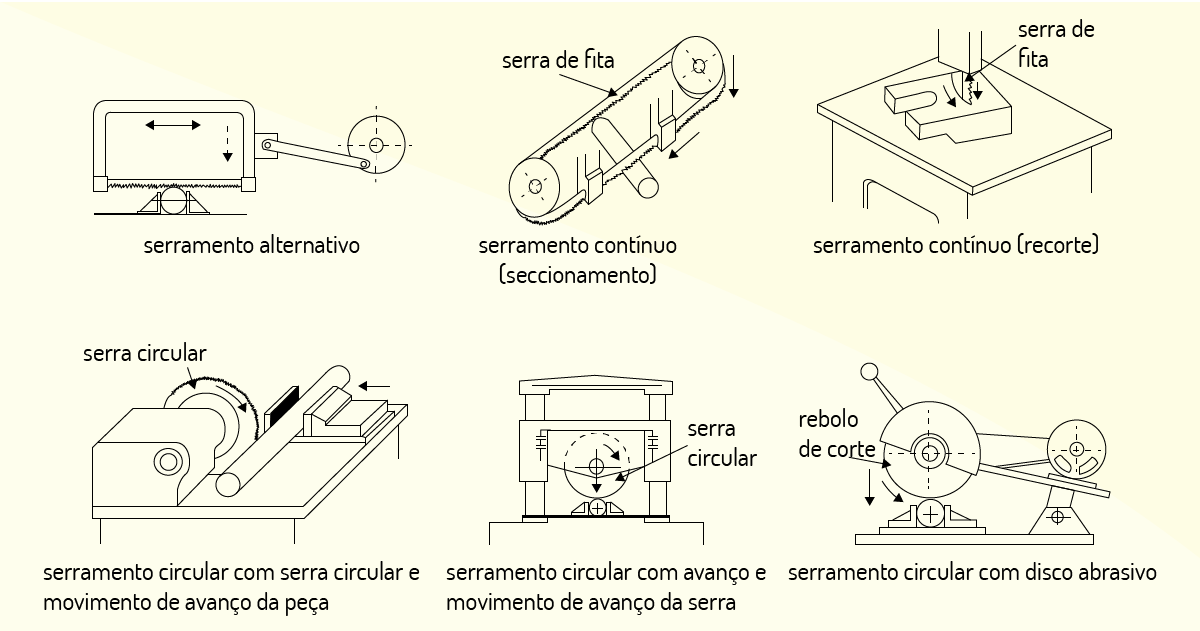

O serramento é o processo que separa a peça em duas partes, com o auxílio da serra (ferramenta multicortante), realizando o corte e o avanço. Dependendo do recorte, esses movimentos podem ou não ser simultâneos, enquanto a peça se move ou se mantém parada. No serramento alternativo, o corte ocorre no avanço; no retorno, a serra é levantada, para minimizar o atrito e preservar a afiação dos dentes (SENAI, 1998). Dentre os tipos de serramento, podemos citar:

Em relação aos equipamentos, há:

Ao reiniciar, a serra desce além da posição anterior, dando origem ao avanço. A espessura dos dentes caracteriza a profundidade de corte e, em relação ao ferramental, as serras são classificadas pelo tipo de dente, pela quantidade por polegada ou pela distância entre os dentes (SENAI, 1998).

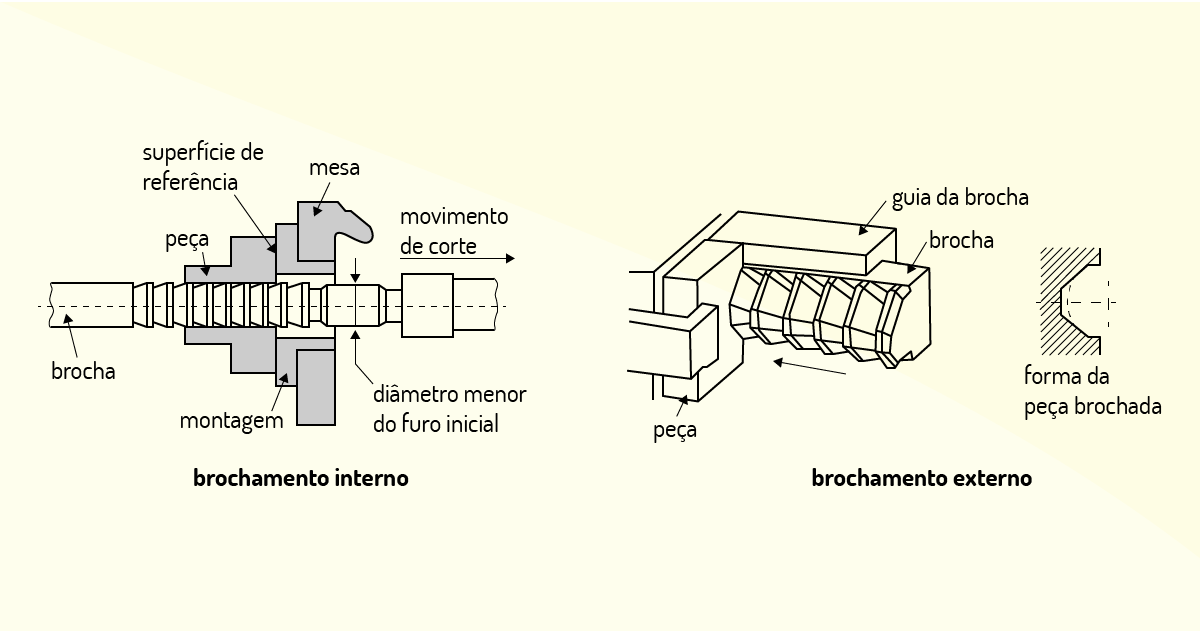

A brocha, feita de aço temperado, é uma ferramenta multicortante, com dentes de dimensões progressivamente maiores em sua extensão, os quais tiram o cavaco da superfície da peça. Essa progressão é importante, pois permite realizar desde o desbaste grosseiro até o acabamento, além de servir para a obtenção de superfícies complexas em furos ou eixos.

Os dentes da brocha são divididos em três partes, desbaste, acabamento e calibração, e são responsáveis pelo corte progressivo realizado pela brocha. A velocidade do corte é influenciada pelo acabamento das faces dos dentes, pela natureza do material e da ferramenta e pela profundidade do corte. A profundidade, por sua vez, é afetada pelo tipo de operação, pela rigidez da peça e pela quantidade total de material a ser removido.

O processo apresenta como vantagens a boa tolerância dimensional e o acabamento, a capacidade de produzir formas complexas, vida longa da ferramenta, baixo custo por peça e rapidez do processo. Como desvantagens, há: o alto custo da ferramenta, a necessidade de máquinas específicas, de reafiar a ferramenta e o fato de a perda de um dente possibilitar a perda da ferramenta (SENAI, 1998).

Conforme ilustra a Figura 3.32, o brochamento pode ser interno (modifica a geometria de um furo passante) e externo (dá acabamento ou semiacabamento ao formato de um perfil). Em relação ao equipamento, as brochadeiras movem a ferramenta linearmente, através de um furo, ou lateralmente, produzindo um perfil, em que o movimento empurra ou puxa a ferramenta contra a peça, sendo executado mecânica ou hidraulicamente. Dentre os tipos diferentes de brochadeiras, há a vertical e a horizontal.

Por meio do fresamento, obtemos peças prismáticas, com uma ferramenta multicortante que gira em torno do eixo principal da máquina, no qual a peça se desloca simultaneamente. Com o fresamento, é possível obter superfícies planas em direções paralelas ou perpendiculares aos eixos de rotação, que correspondem aos fresamentos tangenciais e frontais. A fresa corta, enquanto a ferramenta gira, e uma ou a outra se desloca, realizando o avanço (SENAI, 1998).

No movimento de corte, a ferramenta gira ao redor do seu eixo; no movimento de avanço, a peça se move transversalmente contra a ferramenta; o movimento de profundidade ocorre na regulagem da altura da mesa que ajusta a porção de material a ser retirada a cada passe. Podemos citar como operações de fresamento: paralelo ou comum, de ranhura, lateral, de forma e de topo (SENAI, 1998).

De acordo com Diniz, Marcondes e Coppini (1999), há dois tipos de fresamento:

O sentido de fresamento pode ser concordante, em que o giro da ferramenta força a peça no mesmo sentido do avanço; discordante, quando o giro da ferramenta força a peça no sentido oposto ao do avanço; de topo em cheio, em que ambas as situações ocorrem em áreas diferentes da usinagem. Em relação ao processo de fresamento, as fresadoras são classificadas pela posição do eixo da ferramenta e pelo movimento da peça.

Com o fresamento, obtemos peças prismáticas, com uma ferramenta multicortante, que gira em torno do eixo principal da máquina, no qual a peça se desloca simultaneamente. O fresamento obtém superfícies planas, em direções paralelas ou perpendiculares aos eixos de rotação, que correspondem aos fresamentos tangenciais e frontais. A fresa corta, enquanto a ferramenta gira e uma ou a outra se desloca, realizando o avanço e obtendo, assim, os movimentos de corte, avanço e profundidade. Com base nesse contexto, assinale a alternativa que se refere, corretamente, aos três movimentos citados.

No movimento corte, a peça se move, transversalmente, contra a ferramenta; no de avanço, a ferramenta gira ao redor do seu eixo; o de profundidade ocorre na regulagem da altura da mesa que ajusta a porção de material a ser retirado a cada passe.

Incorreta, pois somente a explicação do movimento de profundidade está correta.

No movimento de corte, há a regulagem da altura da mesa que ajusta a porção de material a ser retirado a cada passe; no de avanço, a ferramenta gira ao redor do seu eixo; no de profundidade, a peça se move, transversalmente, contra a ferramenta.

Incorreta, pois todos os movimentos citados estão errados.

No movimento de corte, a ferramenta gira ao redor do seu eixo; no de avanço, a peça se move, transversalmente, contra a ferramenta; o de profundidade ocorre na regulagem da altura da mesa que ajusta a porção de material a ser retirado a cada passe.

Correta, pois, no movimento de corte, a peça gira ao redor do eixo; no movimento de avanço, a peça se move transversalmente; o movimento de profundidade permite a regulagem do corte (SENAI, 1998).

No movimento de corte, a ferramenta gira ao redor do seu eixo; no de avanço, a peça se move, transversalmente, contra a ferramenta; o de profundidade ocorre na regulagem do comprimento da mesa que ajusta a porção de material a ser retirado a cada passe.

Incorreta, pois somente os movimentos de corte e avanço estão corretos.

No movimento de corte, a ferramenta gira verticalmente; no de avanço, a peça se move, transversalmente, contra a ferramenta; o de profundidade ocorre na regulagem da altura da mesa que ajusta a porção de material a ser retirado a cada passe.

Incorreta, pois somente os movimentos de avanço e profundidade estão corretos.

O CNC (Comando Numérico Computadorizado) é uma máquina-ferramenta comandada por um computador, que teve início em 1952, com uma máquina fresadora. De acordo com Generoso (2011, p. 3), a função desse comando é “usinar peças de geometrias complicadas utilizadas em aviões e helicópteros”. Ademais, a fresadora foi criada por uma empresa americana, que modificou seus componentes para receber um controlador eletrônico.

Essa tecnologia se popularizou nas indústrias de pequeno e médio porte, por reduzir os custos e “aumentar a capacidade de cálculo dos controladores eletrônicos”, tanto que, atualmente, as indústrias mecânicas e metalúrgicas dependem das máquinas-ferramentas CNC (GENEROSO, 2011, p. 3). Segundo Generoso (2011), dentre os benefícios dessa tecnologia, podemos citar:

Para se trabalhar com o CNC, é preciso investir alto na aquisição dos equipamentos e em treinamento e capacitação de mão de obra para a utilização de todo o potencial tecnológico das máquinas. Outra desvantagem é o desemprego que surge nos segmentos de indústria em que o CNC é utilizado. Promover a recapacitação dos funcionários, para que migrem para outros setores, “ou até sua absorção pelos próprios fabricantes dos equipamentos automáticos são soluções viáveis, que dependem basicamente da política social da empresa” (GENEROSO, 2011, p. 4).

O CNC recebe e envia informações para a máquina-ferramenta, para que ela execute operações, sem a ajuda do colaborador, ou seja, “significa a preparação dos dados de entrada através de fita perfurada ou disco magnético, para que o comando, executando o programa, movimente ferramentas e outros dispositivos da máquina para produzir a peça” (MARCICANO, 2017, p. 2).

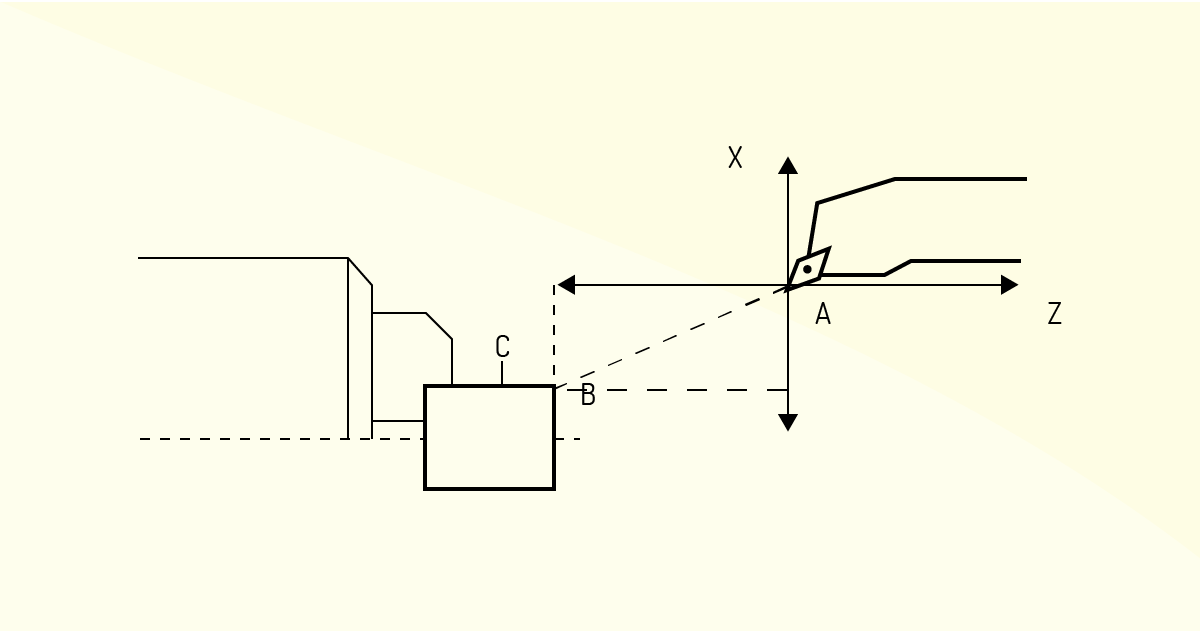

O sistema de coordenadas cartesianas é utilizado para determinar a geometria da peça, que pode ser absoluta ou incremental. No sistema de coordenadas absolutas, a peça origina-se em qualquer ponto do plano cartesiano e é denominada zero flutuante, já que é fixada nos pontos X0 e Z0. Nesse caso, X0 é a linha de centro-árvore e Z0 é a linha perpendicular à linha de centro do eixo-árvore. Para Generoso (2011, p. 5), “durante a programação, normalmente a origem (X0, Z0) é pré-estabelecida no fundo da peça ou na face da peça”.

Por sua vez, o sistema de coordenadas incrementais tem sua origem estabelecida nos movimentos da ferramenta, ou seja, “para qualquer ponto atingido pela ferramenta, a origem das coordenadas passará a ser o ponto alcançado” (GENEROSO, 2011, p. 5).

Quando a ferramenta se desloca de um ponto ao outro, a coordenada será programada mediante a distância entre esses pontos, medidas entre X e Z.

Para que a peça seja usinada no torno CNC, é preciso montar uma sequência lógica, com informações sobre a peça. Essas informações dão as coordenadas de quais movimentos a máquina deve fazer para produzir a quantidade necessária de peças. Assim que o desenho da peça estiver pronto, devem ser escolhidos o tipo de material que será usinado, os acabamentos, as tolerâncias e outras informações importantes, para que tudo seja feito conforme o planejado. Sendo assim, o programador tem as opções expostas no Quadro 3.2.

Quadro 3.2 - Função sequencial de blocos

Fonte: Senai (2002, p. 4).

A seguir, apresentaremos os conceitos relacionados à programação CNC.

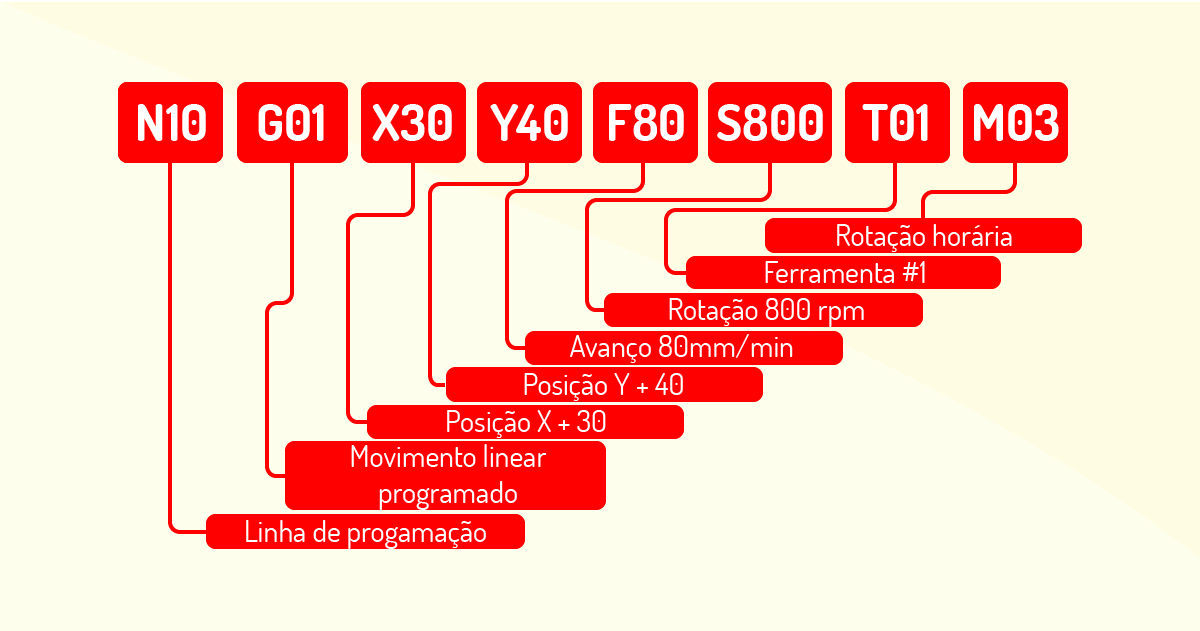

A comunicação entre o programador e a máquina ocorre por meio de códigos e símbolos padronizados, conhecidos como linguagem de programação. Na programação CNC, existe uma sequência de blocos e cada bloco tem uma informação, ou seja, eles são numerados e colocados em sequência. Essas informações são uma sequência lógica, utilizada para usinar a peça em um torno CNC. O exemplo a seguir mostra uma sentença com palavras e suas definições, em que, de acordo com Bonzanini (2013):

Na Figura 3.36, podemos ver “uma sentença com palavras e uma pequena definição de cada palavra. São várias sentenças similares a essa que formam as linhas de um programa CNC” (BONZANINI, 2013, p. 11).

O CNC possui como norma a ISO 6983 (International Organization for Standardization - Organização Internacional para Padronização). De acordo com Generoso (2011), o Quadro 3.3 apresenta os objetivos dessa norma.

Quadro 3.3 - Objetivos da ISO 6983

Fonte: Bonzanini (2013, p. 6).

Para Generoso (2011, p. 6), a norma “descreve o formato das instruções do programa para Máquinas de Controle Numérico. Trata-se de um formato geral de programação, e não um formato para um tipo de máquina específica”. Todas as instruções do programa são descritas por essa norma, e a programação tem um formato mais genérico, pois cada máquina tem um formato específico.

A usinagem CNC tem vários benefícios, e, para Generoso (2011, p. 3), “é praticamente impossível imaginar a indústria, principalmente os setores mecânico e metalúrgico, sem a presença de máquinas-ferramenta CNC”. Sendo assim, assinale a alternativa correta em relação aos benefícios do uso da usinagem CNC.

Fabricação de peças de geometrias mais complexas, tolerâncias dimensionais mais estreitas e acabamento superficial inferior.

Incorreta, pois o CNC permite um acabamento melhor, e não inferior.

Aumento da fadiga dos operadores, que passam a ser responsáveis pelo controle e pela produção das máquinas.

Incorreta, pois a usinagem CNC reduz a fadiga dos operadores.

Possibilidade de fabricação de pequenos lotes de uma grande variedade de peças, porém, para isso, são necessários ajustes demorados no equipamento.

Incorreta, pois não são necessários ajustes demorados no equipamento.

Geração de emprego nos segmentos de indústria em que o CNC foi instalado.

Incorreta, pois o CNC pode fazer a função de vários funcionários, gerando desemprego.

Maior repetibilidade das características do produto, ou seja, as peças produzidas são idênticas e não dependem de fatores humanos.

Correta, pois um dos benefícios do CNC é, justamente, permitir a criação do mesmo produto, várias vezes, com as mesmas características.

Nome do livro: Ensaio dos materiais

Editora: LTC Editora.

Autores: Amauri Garcia, Jaime Alvares Spim e Carlos Alexandre dos Santos.

ISBN: 978-85-216-1221-6.

O livro mostra técnicas e exercícios em relação ao ensaio dos materiais, além de apresentar definições claras sobre as propriedades mecânicas dos materiais, a aplicação de carga, a maneira como a conformação plástica funciona, etc. Esse é um ótimo livro para alunos das Engenharias Metalúrgica, de Produção, Mecânica e para profissionais que atuam nessas áreas. Além disso, é um livro que pode ser compreendido por leigos, pois a escrita foi desenvolvida de forma didática.

Nome do livro: Fundamentos de Engenharia e Ciência dos Materiais

Editora: AMGH Editora Ltda.

Autores: William F. Smith e Javad Hashemi.

ISBN: 0073529249 / 9780073529240.

O livro é um dos mais completos da área, assim, o leitor não sente a necessidade de buscar outras fontes. A obra apresenta conceitos básicos e, em cada capítulo, há um comentário a respeito do anterior, permitindo maior conhecimento sobre o assunto. Esse é um livro que pode ser usado por alunos de Engenharia que já concluíram os primeiros semestres do curso. Ademais, na obra, há figuras que auxiliam o aprendizado, discussão dos tópicos apresentados, perguntas no fim de cada capítulo e respostas aos problemas apontados pelos autores.