Esta unidade de ensino está dividida em quatro tópicos correlacionados, que objetivam apresentar o controle e a supervisão de processos industriais, de uma forma que favoreça o entendimento e promova o conhecimento.

Para isso, iniciaremos os nossos estudos apresentando, a você, a integração de plantas de processos industriais e os sistemas supervisórios. Na sequência, abordaremos os subconjuntos IHMs e os sistemas SCADA, contemplando, por fim, nesta unidade, a robótica industrial e suas particularidades. Este material didático agregado às leituras complementares sugeridas ao longo dos textos nos fornecerão a base necessária para conhecer e compreender os aspectos gerais do controle de processos industriais.

Este tópico será dedicado à familiarização de alguns conceitos importantes, os quais contemplam a Automação Industrial, bem como o nível das máquinas dos dispositivos e componentes das plantas. Também serão descritos e exemplificados os conceitos básicos do controle dos processos industriais, gerando condições para que você diferencie e categorize os mais diversos processos na indústria.

Processos Industriais são identificados como procedimentos envolvendo processos químicos ou mecânicos que constituem parte da manufatura de um ou vários itens na fabricação em grande escala. Surgiram para a evolução e fortalecimento da qualidade, otimização de tempo, custo e outras variáveis. A expressão planta industrial, ou planta, expressa uma unidade industrial e é empregada no setor químico dentro de uma indústria, que gere algum composto químico característico. A utilização de controladores microprocessados e computadores ajustados ao controle automático salienta a necessidade do conhecimento prático, no que diz respeito ao comportamento do sistema controlado e aos métodos para atingir o desempenho desse sistema.

Podemos fragmentar a mudança contínua do trabalho humano para as máquinas automatizadas em três momentos históricos. O primeiro período, que aconteceu de maneira intensa em meados do século XVII, é conhecido como Revolução Industrial, podendo ser identificado pela criação das máquinas movidas por agentes naturais. O período posterior é marcado pelo emprego de fontes de energia, como o petróleo e a eletricidade. O desenvolvimento da robótica e da cibernética marcou a terceira revolução, utilizados nos mais diversos processos industriais (SANTOS, 2005).

Além de proporcionar uma melhor segurança operacional, a automação proporciona uma ascensão da eficiência do processo de produção industrial, um custo reduzido de energia e impede o desperdício de matérias-primas (CASSIOLATO, 2011). Dessa forma, a competitividade das empresas está embasada na qualidade dos produtos ou dos serviços possibilitados pelo mercado e requerem, continuamente, a avaliação de suas estratégias de ação, em termos de qualidade do produto (MARINO, 2006).

Os sistemas de controle e automação exercem papel fundamental na realização de processos industriais, transcorrendo em uma elevação na produtividade, decréscimo na incidência de erro humano, diminuição de desperdícios e, por consequência disso, maximização do desenvolvimento econômico, o que causa uma competição no mercado, propiciando um avanço contínuo na produtividade das plantas industriais (CAMPOS, 2012). Os sistemas de controle digital utilizados na atualidade, em detrimento dos controladores eletromecânicos empregados no passado, são implementados via programação de dispositivos, assim, não são visualizados no mundo real. Porém as ações decorrentes da malha de controle provocam expressivos impactos no controle das operações geradas em processos industriais.

O conceito contemporâneo de automação possibilita incorporar a utilização de técnicas computadorizadas, as quais permitem o aumento de produtividade com baixo custo de energia; em outras palavras, o emprego de uma mão de obra em atividades de baixa geração de valor, desperdício, tempo, dentre outras (CAMPANA, 2011). Outro diferencial é que a estrutura de redes propagou-se para o ambiente industrial, possibilitando acessar os equipamentos de campo com os de TI (Tecnologia da Informação) nos seus mais variados setores, sendo imprescindíveis para a automação na atualidade (LUGLI, 2014).

É perceptível que, a todo momento, a sociedade está continuamente entrelaçada com sistemas automáticos, os quais fazem parte do nosso cotidiano e foram desenvolvidos para facilitar a vida. As transformações que ocorrem em função do advento da automação industrial e o consequente progresso da automatização das fábricas faz-se presente nos bancos e no comércio, otimizando o atendimento (VILELA; VIDAL, 2003).

Assim como discutido na unidade anterior desta disciplina, a automação de processos industriais utiliza, como controlador de seus sistemas, o CLP (Controlador Lógico Programável), com o objetivo de aumentar a qualidade do produto e diminuir custos com manutenção. Este é um computador dedicado ao modelo de aplicação, inicialmente com entradas e saídas inteiramente digitais, porém apresenta tratamento de variáveis analógicas e multivariáveis. Os CLPs empregados na automação de processos industriais dizem respeito a um computador industrial moderno, construído para realizar tarefas diversas, constantemente, de forma cíclica. Os CLPs foram pensados para resistir aos desafios da indústria. É um computador digital, cuja função é controlar as máquinas, sendo capaz de efetivar aplicações, como cálculos, contagem, temporização, comparação e processamento de sinais analógicos. No mercado, existem disponíveis, atualmente, uma variedade de marcas e modelos de CLPs.

Conforme mencionado, os CLPs são bastante disseminados nas áreas de controle de processos, em que sua aplicação se dá nas indústrias, de forma contínua, como produtoras de líquidos, materiais gasosos e outros produtos.

Petrolíferas, químicas, petroquímicas, de papel e celulose, alimentícia, cimenteira, metalúrgica, de tratamento de água, geração e distribuição de energia elétrica, serviços de aquecimento e ar condicionado, bem como de limpeza contínua; estes são exemplos a serem citados como indústrias de processos contínuos (ALVES, 2005). Podemos citar empresas que trabalham com processos contínuos, tais como: Votorantin, Petrobras, Suzano, Ultrafertil, Sitrosuco, dentre outras.

Nos processos discretos ou manufaturas, como já discutido nas unidades anteriores, a produção é considerada em unidades produtivas, como a indústria automobilística e fábricas em geral. Empresas como Fiat, GM, Ford, Renault, Citroen, Metaltex e Bosch têm processos discretos.

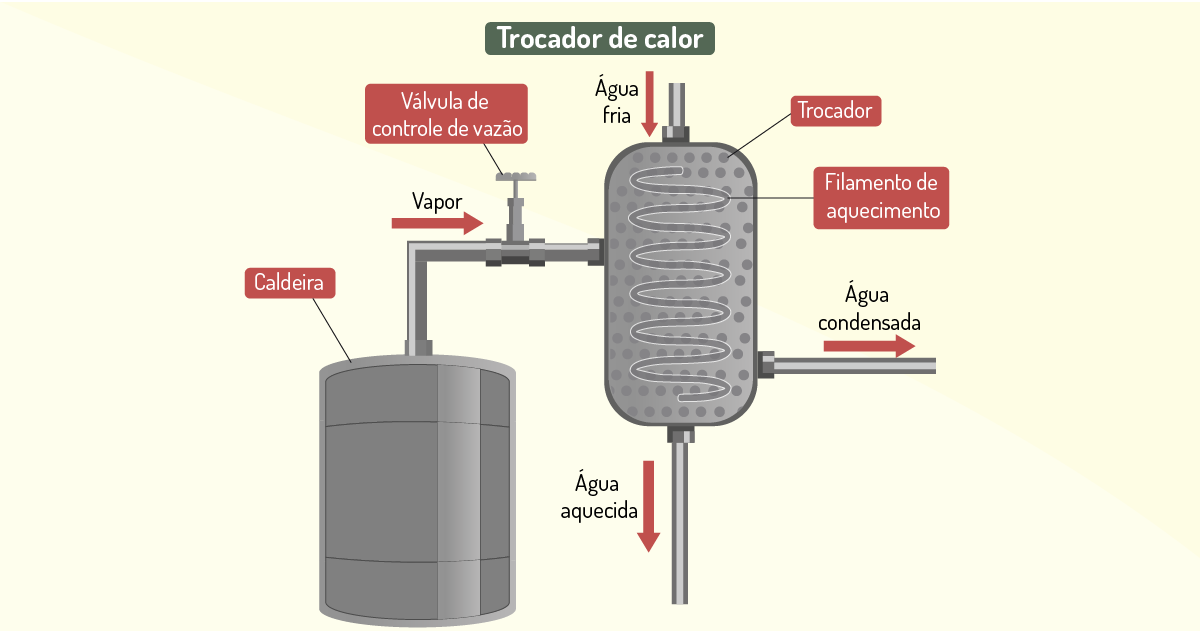

Processos industriais são atividades ou operações utilizadas para transformar matéria-prima e convertê-las em diferentes classes de produtos. Consideraremos um processo simples, nesta unidade, como em um trocador de calor, mostrado na Figura 4.1.

A atividade de acrescentar energia calorífica à água é um processo. Já o circuito, no qual o processo de aquecimento é realizado, é composto pelo vapor, reservatório, tubulações e válvulas. As principais variáveis do processo são a temperatura da água quente, e a vazão de vapor são as variáveis do processo (TEIXEIRA; FARIA, 2006).

Antes de falarmos sobre controle automático de processos, é importante relembrarmos alguns exemplos de processos industriais contínuos, como refinarias de petróleo, fábricas de refrigerantes, indústrias químicas, fabricação de cimento e processos industriais discretos, como células de manufatura.

A definição do termo Controle Automático de Processos foi determinada no momento em que os procedimentos de controle de automação tornaram-se aplicáveis, de forma mais eficiente e segura, à manufatura de produtos. A otimização e a qualificação dos processos de produção ocorridos nas últimas décadas são de responsabilidade do CAP, cujo exemplo podemos citar as indústrias petrolíferas e automotivas. O principal objetivo do CAP é o controle de uma variável dinâmica. Em nosso caso, podemos supor que a temperatura da água, na saída do trocador de calor, não varie, mantenha-se constante e com um valor bem determinado. O sistema mede a temperatura da água na saída e confronta com o valor desejado, enviando indicações para a válvula de controle de vazão, informando sobre abrir ou fechar e fornecendo quantidades de vapor, possibilitando, assim, o controle da temperatura próxima do almejado. As variáveis do processo indicam o valor desejado do produto. A variável controlada é a grandeza determinada e controlada. A variável manipulada é a grandeza modificada pelo controlador, alterando o valor da variável controlada. Normalmente, a saída do sistema é a variável controlada do sistema.

Por fim, resta-nos salientar a você, caro(a) aluno(a), que um dos grandes responsáveis pela evolução da indústria, nos últimos anos, é o termo Controle Automático de Processo, definido no momento em que os procedimentos de controle automático começaram a ser aplicados de forma eficaz e estável.

A Revolução Industrial teve início de maneira pioneira, na Inglaterra, no século XVIII, sendo um período de grande desenvolvimento tecnológico, causando grandes transformações nas relações de trabalho e no sistema de produção. Esta transformação incluiu a transição de técnicas de produção artesanal para a produção por máquinas, a produção de produtos químicos inovadores, o uso contínuo de energia a vapor, o desenvolvimento das máquinas-ferramentas, além da substituição da madeira e de outros biocombustíveis pelo carvão. Para aprofundar seus estudos sobre a Revolução Industrial, convido você a assistir ao vídeo indicado no link: <https://www.youtube.com/watch?v=eVDwSkyLskg>. Acesso em: 22 nov. 2019.

Nas últimas décadas, a evolução tecnológica embasada na eletrônica e na computação dinamizaram a Automação Industrial, fazendo com que alcançasse o ápice de tecnologia estratégica em todos os sistemas de gestão, no que diz respeito aos processos industriais. O processo antigo, que se baseava no trabalho do homem, essencialmente, cedeu espaço para os sistemas automatizados, avançando graus de produtividade, qualidade e otimização altos elevados, determinantes para uma economia globalizada e de muita competitividade.

Atualmente, é possível encontrar disponíveis, no mercado, uma diversidade de modelos e marcas de computadores industriais modernos - CLPs. Qual das seguintes normas, descritas a seguir, foi estabelecida pela comunidade industrial, com o objetivo de uniformizar os procedimentos de fabricação dos CLPs?

ISO 10218, referente à Organização Internacional de Padronização.

Incorreta. A Organização Internacional para Padronização (International Standard Organization - ISO) é responsável por determinar uma definição para a palavra robô.

IEC-61131, referente à Comissão Eletrotécnica Internacional.

Correta. Originada pela comunidade industrial, a sigla IEC refere-se à Comissão Eletrotécnica Internacional, com sede na Suíça, instituída para uniformizar os procedimentos de fabricação dos CLPs.

IEC-61131, referente à Comissão Nacional de Eletrotécnica.

Incorreta. A IEC - 61131 é uma comissão Internacional de Eletrotécnica. Criada para avaliar o projeto completo de controladores lógicos programáveis, abrange hardware, instalação, testes, documentação, programação e comunicação.

IEC-61131, referente à Comissão de Robótica Internacional.

Incorreta. IEC-61131. A IEC - 61131 refere-se à Comissão Internacional de Eletrotécnica, não fazendo menção a Comissão de Robótica Internacional.

ISO 10218, referente à Organização Nacional de Padronização.

Incorreta. A organização ISO 10218 refere-se à Organização Internacional de Padronização.

Este tópico contempla uma breve introdução a respeito do conceito de supervisão e controle em ambientes industriais. Trataremos de algumas definições primordiais que envolvem os sistemas supervisórios, bem como os componentes físicos em um ambiente industrial.

Os sistemas supervisórios são essencialmente sistemas de supervisão, controle e aquisição de dados de uma ou mais máquinas que empregam um software para o monitoramento e gerenciamento de parte ou de um processo completo, seja ele industrial, de facilidades ou de infraestrutura (VIANNA, 2008). Como o nome sugere, os sistemas de supervisão e controle de dados não constituem um sistema de controle completo, focando-se no nível de supervisão (DANIELS; KUMAR, 1999). Assim, trata-se de um pacote constituído unicamente por software, posicionado acima do hardware, que está interligado por meio de interfaces. Esses “sistemas também são chamados de SCADA (Supervisory Control and Data Aquisition – Sistemas de Supervisão e Aquisição de Dados)” (VIANNA, 2008, p. 5).

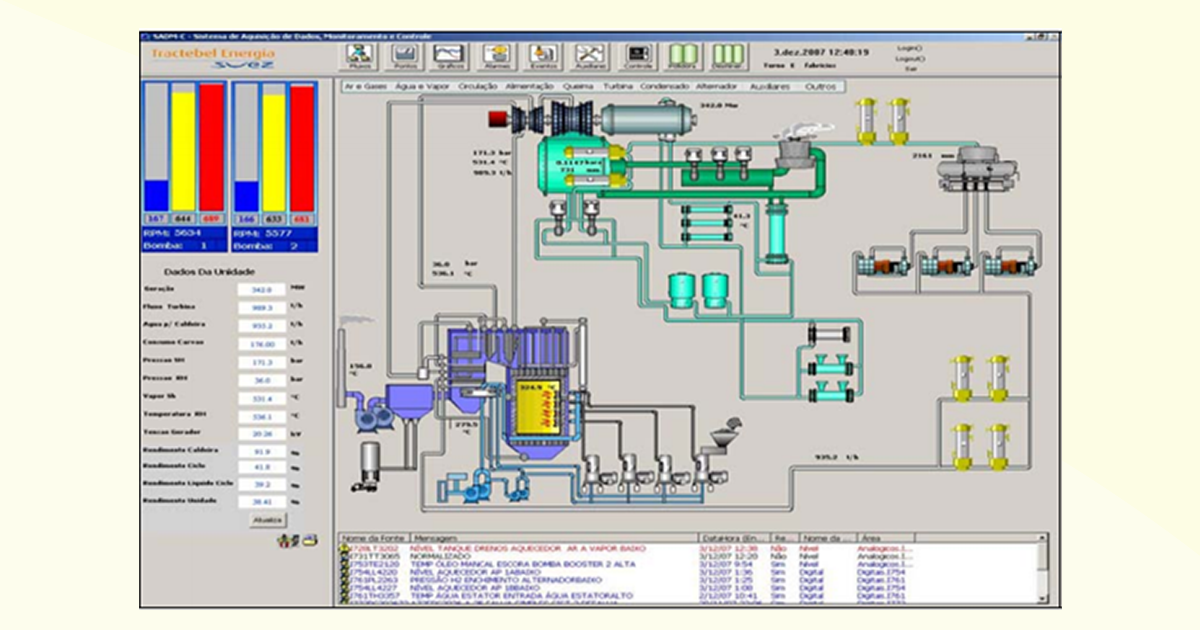

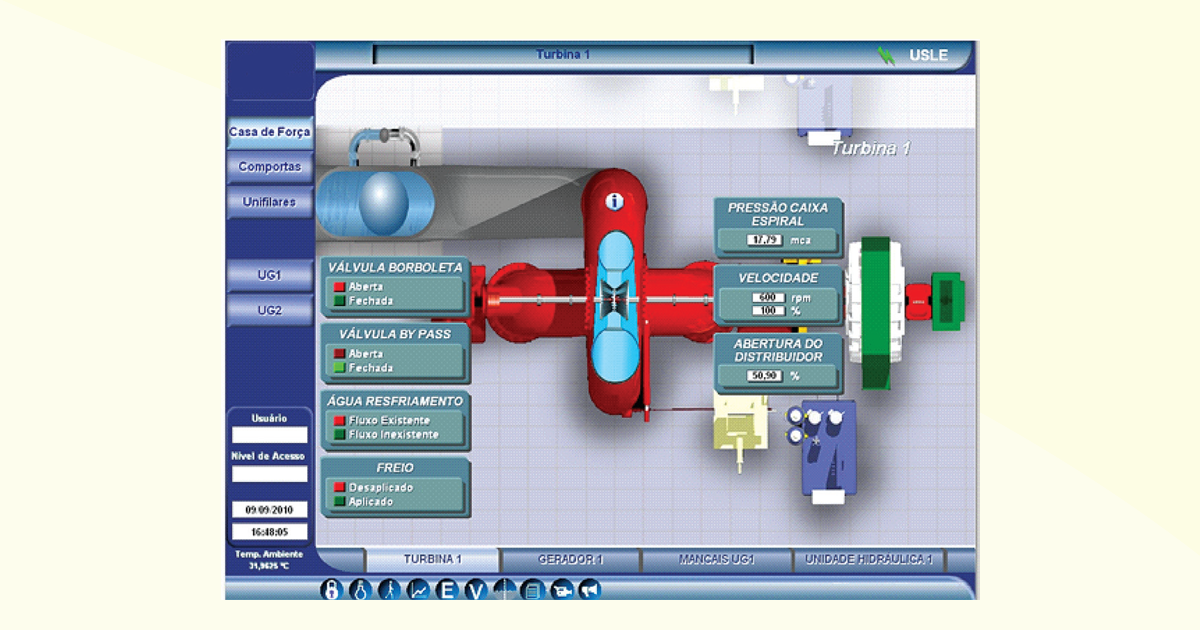

O principal objetivo é permitir, por meio de uma interface de alto nível (uma IHM), que um operador administre e verifique determinados eventos de uma planta industrial, coletando informações dos dados referentes aos processos conectados ao sistema de supervisão em tempo real. A Figura 4.2 mostra uma tela de um sistema supervisório.

Os sistemas supervisórios deixaram de ser vistos como ferramentas meramente operacionais ou de engenharia, passando a serem vistos como fontes de informação essenciais, tornando-se de fundamental relevância na estrutura de gestão das empresas. Como você já percebeu, os sistemas de supervisão de processos industriais automatizados são responsáveis por executar três atividades básicas: supervisão, operação e controle (SAFI UDDIN et al., 2000).

Todas as funções de monitoramento de processos, como relatórios em vídeo e impressora, gráficos de tendências de variáveis analógicas/digitais, dentre outras, contemplam a supervisão (DOUGLAS, 1988).

A operação supervisória no sistema SCADA tem o benefício de deslocar as funções da mesa de controle, otimizando os procedimentos de acionar/desligar equipamentos e/ou sequências de equipamentos e, ainda, alterar a forma de operação dos equipamentos de controle. No controle supervisório, o sistema de supervisão é responsável somente por ajustar os set-points do mecanismo de forma dinâmica, em concordância com o comportamento global do processo, já que os algoritmos de controle são executados em uma unidade de processamento autônomo (CLP) no controle supervisório.

O sistema SCADA será abordado mais especificamente no próximo tópico. Contudo, antecipamos que a execução das atividades fundamentais, em um sistema SCADA, são seguradas pelas seguintes características, que contemplam um sistema de supervisão (MARCUSE et al.,1997), demonstradas a seguir.

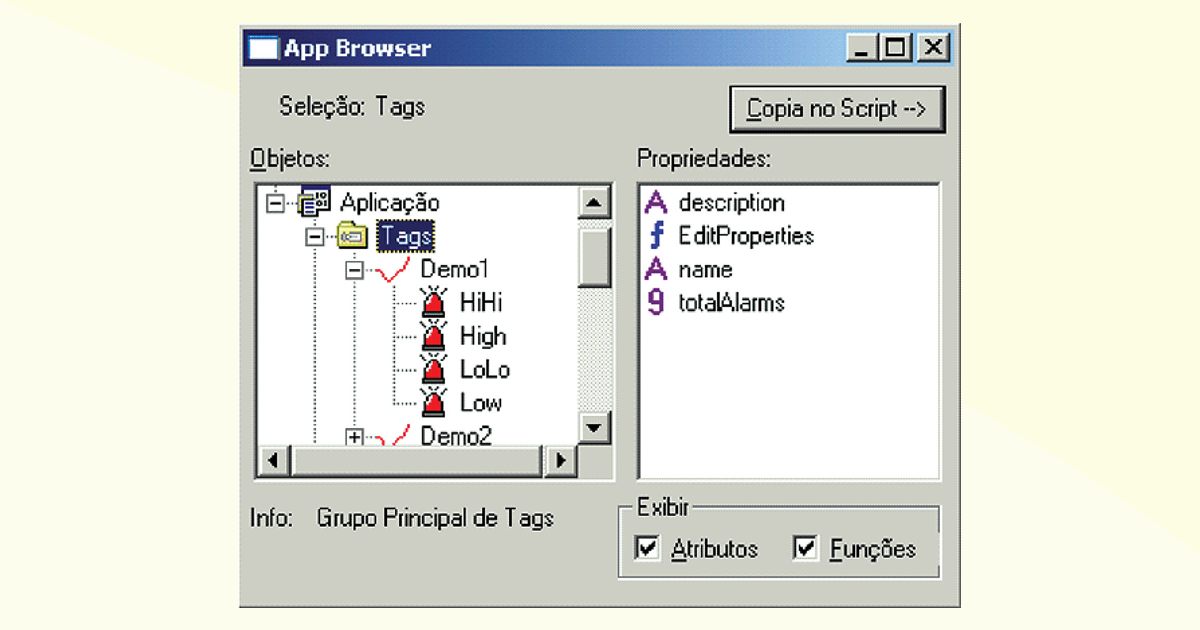

Os sistemas de automação industrial utilizam, atualmente, tecnologias de computação e comunicação para tecnicizar a fiscalização e controle dos processos industriais, realizando coleta de dados em ambientes complexos, ocasionalmente afastados geograficamente, e a respectiva exposição para o operador, por meio de conteúdo multimídia e recursos gráficos elaborados (interfaces homem-máquina). Nesse sentido, a detecção de variáveis numéricas ou alfanuméricas inseridas na aplicação via tags, a designação dos pontos de entrada/saída de dados do processo que está sendo controlado, bem como o desempenho de funções computacionais (operações matemáticas, lógicas, com vetores ou strings, dentre outros) são funções que competem ao sistema SCADA.

Nesse caso, condizem com as variáveis do processo real (por exemplo: temperatura, nível, vazão etc.), comportando-se como a conexão entre o controlador e o sistema. Os dados reunidos são expostos ao usuário com base nos valores das tags.

A partir do momento em que a monitoração e o controle de um processo são feitos com o auxílio de um sistema supervisório, a velocidade do processamento das variáveis de campo aumenta e o processamento torna-se mais eficaz. A detecção e alterações nos set-points, no intuito de restabelecer a situação, são rapidamente providenciadas pelo sistema supervisório para qualquer evento inesperado. Ao operador, é elencada a incumbência de inspecionar o processo de controle da planta, minimizando interferências, exceto em situações que sejam necessárias tomadas de decisão de responsabilidade exclusivas do operador.

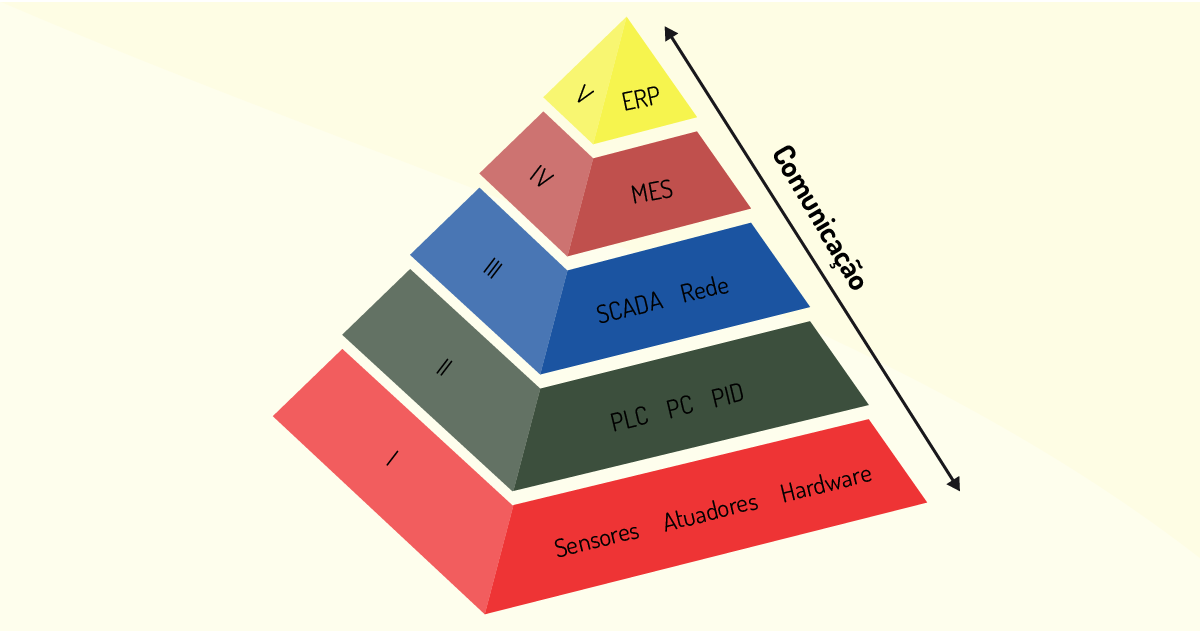

Uma forma teórica de classificar o grau de automação nos processos industriais é a pirâmide da automação industrial, composta de cinco níveis. Esta pirâmide proporciona uma compreensão mais simplificada de todos os níveis de comunicação em uma solução de automação industrial completa. Além disso, expõem todos os equipamentos, instrumentos de medição e controladores que constituem a pirâmide da automação industrial. A Figura 4.3 ilustra os níveis de automação, seguindo a especificação adotada.

Os cinco níveis da pirâmide de automação estão descritos a seguir.

Nível 1 - Dispositivos de campo, instrumentos de medição e atuadores: também conhecido como "chão de fábrica" da automação industrial, simboliza o nível de aquisição de dados e controle manual. É composto por máquinas e dispositivos de campo com inteligência baixa.

Nível 2 - Controle de processo: também conhecido como o “cérebro da planta”, comporta equipamentos com elevado nível de inteligência. A este nível, atribui-se a responsabilidade de monitorar, de forma automatizada, as atividades da planta, como CLPs (Controlador Lógico Programável), SDCD’s (Sistema Digital de Controle Distribuído) e relés (chaves eletromecânicas). Assim, todos os controles de processos são realizados por este nível, fazendo uso de equipamentos sofisticados para otimizar as estratégias de controle.

O volume de informação trocada neste nível, dentre outros sistemas de controle, é muito maior do que no campo. Por este motivo disso, existem alguns protocolos diferenciados para aplicação neste nível, como PROFIBUS DP, FOUNDATION Fieldbus HSE, EtherNet-IP, PROFINET etc.

Nível 3 - Supervisão: é dedicado a soluções para realizar a supervisão do processo industrial, tendo, como foco, índices de produtividade, algoritmos de otimização e demais informações. A camada do Nível 3 comporta soluções como SCADA, IHM e Workstation. Para assegurar a operabilidade dos sistemas, utilizam-se OPC, OPC UA e Modbus como fontes de conversores ou protocolos, estabelecendo a conexão entre o sistema de controle e o sistema de supervisão.

Nível 4 - Gerenciamento da planta industrial: antecedendo o quarto nível, temos em mente que todo controle de processos está sendo realizado nos níveis anteriores, você concorda? Como já mencionado, os instrumentos de medição, controladores e sistemas de supervisão são encontrados nos primeiros níveis.

Para a consolidação dos dados coletados no Nível 3, ou seja, para realizar a gestão dos suprimentos, aqui, são utilizadas ferramentas como MÊS e PIM. Na produção, é fundamental o controle e gestão da matéria-prima, quantidade que deve ser produzida e demais recursos, ou seja, o Nível 4 é responsável pelo planejamento, controle e logística dos suprimentos.

Nível 5 - Gerenciamento corporativo: estamos no último nível da pirâmide da automação industrial. Aqui, deixamos a visão de produção, controle de processos etc. O famoso ERP é o nível de planejamento estratégico e gerenciamento corporativo, responsável pela área de vendas e gestão de recursos, contando com software para auxiliar na tomada de decisões.

A partir de agora, voltaremo-nos para as estruturas funcionais que compõem um sistema supervisório.

Os componentes físicos de um sistema de supervisão em um ambiente industrial podem ser resumidos de forma simplificada, conforme apresentaremos a seguir, com base em Kritkritzel (2013).

Processo Físico: caracteriza-se como o elemento principal do sistema, atribui-se a ele a padronização de características elétricas, conexões, cabos e fios primordiais para a correlação entre instrumentos e equipamentos.

Hardware de Controle: é empregado na interface física com o processo e, normalmente, na administração deste.

Hardware de Supervisão: designado para a aquisição, tratamento e distribuição dos dados.

Rede de Comunicação: é responsável pela circulação das informações, normalmente envolvendo duas sub-redes, chamadas rede de campo e rede local de supervisão.

A aquisição dos dados do processo é de responsabilidade da rede de campo. As redes de campo normalmente fazem uso de uma arquitetura mestre/escravo, a fim de articular uma comunicação determinística. Nesta forma de rede, os controladores acatam somente as solicitações feitas pelo controlador mestre. Os controladores que exercem a função das estações escravas nunca iniciam a comunicação. Implantações mais simples de redes, como modbus e profibus, utilizam esta arquitetura.

Tornar disponíveis e compartilhar os dados do processo em uma LAN (Rede de Área Local) é de competência da rede local de supervisão (TANENBAUM, 1997). Os sistemas de supervisão fazem uso, neste caso, geralmente, de arquiteturas do tipo cliente/supervisor, a fim de conectar-se com informações do processo dispostos na rede de campo. Por meio da Figura 4.4, é possível observar a disposição física dos elementos de um sistema supervisório.

Resta-nos enfatizar que os sistemas supervisórios são sistemas com capacidade de exercer controle sobre um dado sistema físico e verificar o seu desempenho de acordo com a ação pretendida.

Atualmente, os sistemas SCADA modernos fazem uso de tecnologias de redes industriais, capturam informações em proporção digital, concedem a racionalização da utilização de recursos energéticos, possibilitam eficaz segurança operacional corporativa, gerência de alarmes e estações de controle central e remota. A estabilidade e conformidade de todos esses fatores é dependente de um atual e, ao mesmo tempo, conhecido elo de ligação, cujo papel indispensável em sua importância é representar a conexão na ascensão dos sistemas de supervisão. Tal competência é promovida exclusivamente pela Engenharia de Controle e Automação com suas interferências no controle dos processos industriais. O link a seguir é uma sugestão de site para a busca de livros que ajudarão você a enriquecer os seus estudos. Consulte: <http://www.livrosgratis.com.br/busca/Automa%E7%E3o/1>. Acesso em: 25 nov. 2019.

A pirâmide de automação industrial consiste em um recurso que demonstra graficamente e hierarquicamente os cinco níveis de controle e trabalho existentes no setor industrial. Essa pirâmide torna possível a identificação de certos requisitos de infraestrutura, assim como o tipo e a consistência de informação contida em cada nível. De fato, a proposta da pirâmide de automação industrial é expor que a sua base compreende o máximo de itens e informações em comparação ao topo. Entretanto, à medida que a pirâmide evolui, as informações vão sendo trabalhadas e o fluxo de dados vai aumentando em qualidade, apesar de diminuir.

Os sistemas SCADA fornecem previsões e tendências do processo embasados nos valores dos dados e parametrizados pelo operador. Além disso, eles permitem, também:

a leitura de dados processo.

Incorreta. A leitura de dados do processo é realizada pela unidade de processamento autônomo, que pode ser um CLP ou uma RTU.

visualizar os dados lidos na fase de aquisição.

Correta. A visualização de dados é possível graças ao sistema SCADA, bem como a visualização de gráficos e relatórios referentes aos dados atuais e/ou existentes em histórico.

a coleta e a transmissão dos dados.

Incorreta. A coleta e a transmissão dos dados são realizadas durante a aquisição de dados, não sendo de competências do sistema SCADA.

processar eventos e ativar alarmes.

Incorreta. O processamento de eventos e a ativação de alarmes são características do sistema supervisório.

fazer aquisição de dados do processo.

Incorreta. A aquisição de dados do processo é uma característica do sistema supervisório.

Apresentaremos, neste tópico, as principais características do software de supervisão do tipo SCADA; você ficará familiarizado(a) com os diferentes tipos de telas no ambiente supervisório do tipo SCADA.

Para isso, temos de ter em mente que, na indústria, há a necessidade de centralizar as informações, de maneira a possuirmos o máximo de informação em um curto espaço de tempo possível. Assim, embora os painéis centralizados contemplem esta necessidade, a sala de controle, muitas vezes, tem grandes extensões com centenas ou milhares de instrumentos, deixando o trabalho do operador uma rotina exacerbada.

Como já mencionamos no tópico anterior, os sistemas SCADA (Supervisory Control and Data Acquisition) são definidos como sistemas de supervisão e controle de processos industriais responsáveis por coletar os dados do processo por meio de remotas industriais, principalmente Controladores Lógicos Programáveis (CLP), pois formatam esses dados e os expõem ao operador, em uma multiplicidade de formas.

Em outras palavras, o sistema SCADA atua como uma interface entre o usuário e o sistema real, constituindo um componente básico de controle, uma IHM (Interface Homem-Máquina). São utilizados de forma ampla na indústria, com o objetivo de monitorar e controlar processos industriais, como usinas de cana-de-açúcar, petroquímicas, frigoríficos, mineradoras, centros de distribuição etc.

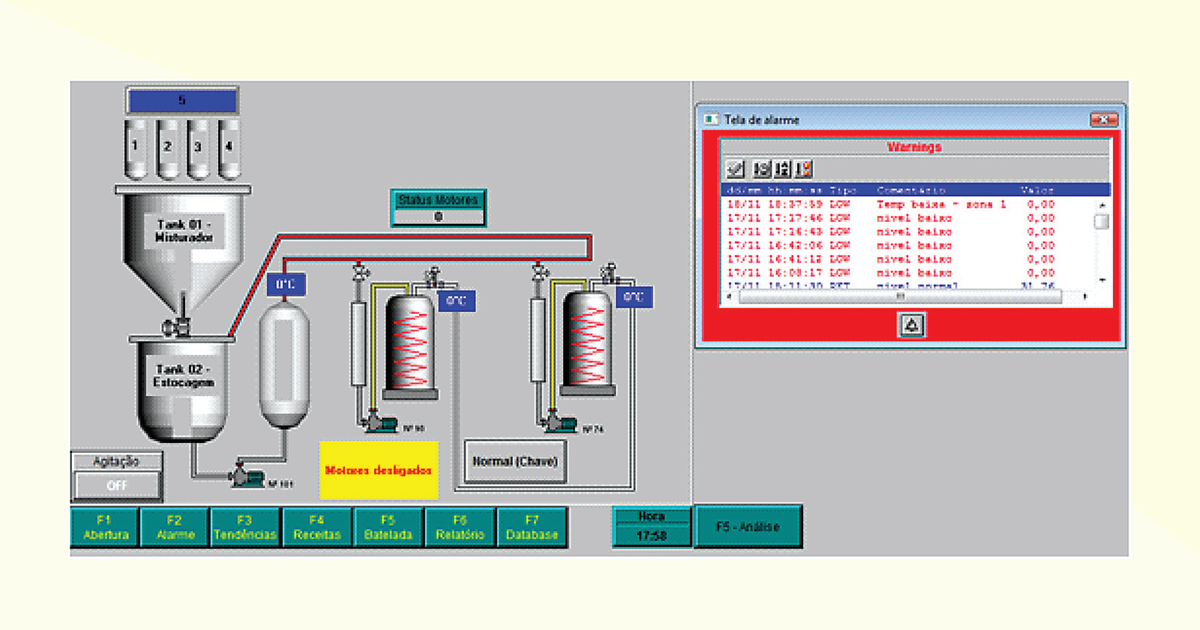

A meta fundamental dos sistemas SCADA é oportunizar uma interface de alto nível do operador com o processo, comunicando todos os eventos de importância da planta em tempo real, permitindo, ao operador, executar e controlar o processo, conforme ilustra a Figura 4.5.

Os sistemas SCADA contemplam funções fundamentais no monitoramento de problemas, como parada de máquinas por problemas mecânicos ou ausência de matéria-prima, tradicionalmente conhecidos por motivos de parada da produção. Vejam que a produção pode manifestar gargalos persuadidos por um processo vagaroso ou por máquinas que apresentam problemas frequentes (MARTINS, 2002).

Em conformidade com a afirmação de Rosário (2005), um software supervisório deve ser compreendido como um agregado de programas estabelecidos e configurados em um software básico de supervisão, em que as estratégias de controle e supervisão com telas de interface homem-máquina programam-se, expondo, ao operador, as etapas diversas de um processo, favorecendo o tratamento e a gerência dos dados do processo.

O software de supervisão torna possível a recepção das informações dos módulos de controle e aquisição de dados em campo, dividindo e coordenando o fluxo dessas informações para os demais módulos. Em outras palavras, uma boa comunicação com equipamentos de campo é fundamental para um bom funcionamento de um sistema de supervisão (SALVADOR; SILVA, 2005). Existem três atribuições básicas em um sistema SCADA que não podem deixar de estar presentes no software: supervisão, operação e controle (ALBUQUERQUE, 2007).

Localizado no nível de controle do processo das redes de comunicação, o software de supervisão conduz a aquisição de dados diretamente dos controladores lógicos programáveis – CLP para o computador, pela sua disposição e aplicação e gerenciamento dos dados. Esses dados obtidos devem ser armazenados em um banco de dados operacional, em formato simples ou de ponto flutuante, assim, ficam condicionados e convertidos em unidades apropriadas de engenharia.

A configuração peculiar de cada ponto, supervisionado ou controlado, admite, ao usuário, determinar limites para alarmes, condições e textos para cada estado diferente de um ponto, valores para conversão em unidade de engenharia etc.

O software deve admitir que estratégias de controle possam ser desenvolvidas utilizando-se de funções avançadas, por meio de módulos dedicados, por exemplo, para implementação de funções matemáticas.

Por meio desses módulos, poderá ser feito o controle das funções do processo no software aplicativo de supervisão. Os dados obtidos podem ser alterados, gerando valores para parâmetros de controle, como “set-point’s”.

Os dados da estratégia são generalizados, interferindo sobre todo o banco, as senhas, a configuração de impressoras e os modelos de equipamentos conectados, são alguns exemplos. Os dados relativos aos pontos envolvem os “TAGs” (variáveis de entrada/saída – I/O), as descrições, os limites de alarme, a taxa de varredura etc., e são característicos. A Figura 4.6 ilustra uma tela típica de seleção de TAGs.

Quando o sistema estiver “on-line”, poderão ser feitas alterações. Depois de configurada a estratégia, o software básico permite a execução, o gerenciamento e a armazenagem do resultado de cálculos e operações efetuadas, além de todas as informações contidas neste banco de dados.

O controle e a supervisão de toda a planta são realizados pelos operários, possíveis por meio do conjunto de telas do software de supervisão. Essas telas são dispostas em estrutura hierárquica do tipo árvore, consentindo em um acesso sequencial e acelerado.

São telas que apresentam uma janela para acompanhamento de um processo, nas quais serão acrescentados todos os objetos que constituem a interface entre o operador e o sistema. O número de telas é indeterminado para cada aplicação. As telas são o ponto inicial para a construção da interface de sua aplicação. A utilização dos recursos acrescentados à aplicação e uma percepção minuciosa do processo supervisionado são asseguradas pelo desenho da tela. Uma breve descrição a respeito das principais telas que o aplicativo do tipo SCADA deve ter é feita a seguir.

São telas que demonstram um campo de visão de mais de um processo ao operador, sob observação direta na operação da planta. Os dados mais relevantes da operação e objetos que representam o processo estão expostos nessas telas.

Os objetivos devem ser dotados de características dinâmicas, interpretando o estado de grupos de equipamentos e áreas dos processos apresentados.

As telas de grupo também concedem, ao operador, ativar os equipamentos da área via comandos do tipo abrir/fechar ou ligar/desligar. Além disso, ao operador é permitido mudar os parâmetros de controle ou supervisão, como “set-point’s”, limites de alarme, modos de controle etc.

Vale destacar que são telas características de cada processo ou unidade, expondo objetos e dados de uma área específica, de forma a associar funções estanques dos processos. Os objetos devem ser constituídos de efeitos dinâmicos, representando o estado e/ou condição dos equipamentos da área apresentada. Os dados expostos devem apresentar valores quantitativos dos parâmetros supervisionados ou monitorados.

Telas de detalhe examinam pontos e equipamentos individualmente controlados ou monitorados. Quando possível, são constituídas por objetos dinamicamente estruturados, retratando o estilo do equipamento. Em todos os parâmetros do ponto supervisionado, a alteração dos parâmetros do equipamento, limites e dados de configuração são possíveis por meio desta tela.

As telas de malhas representam o estado das malhas de controle. Salientamos que todas as telas devem conter, em forma de gráfico de barras e em quantidades numéricas, os dados das variáveis controladas demonstradas, como “set-point’s”, limites e condição dos alarmes, bem como valor atual e valor calculado etc.

Observe que a Figura 4.7 exemplifica o uso de telas de malhas.

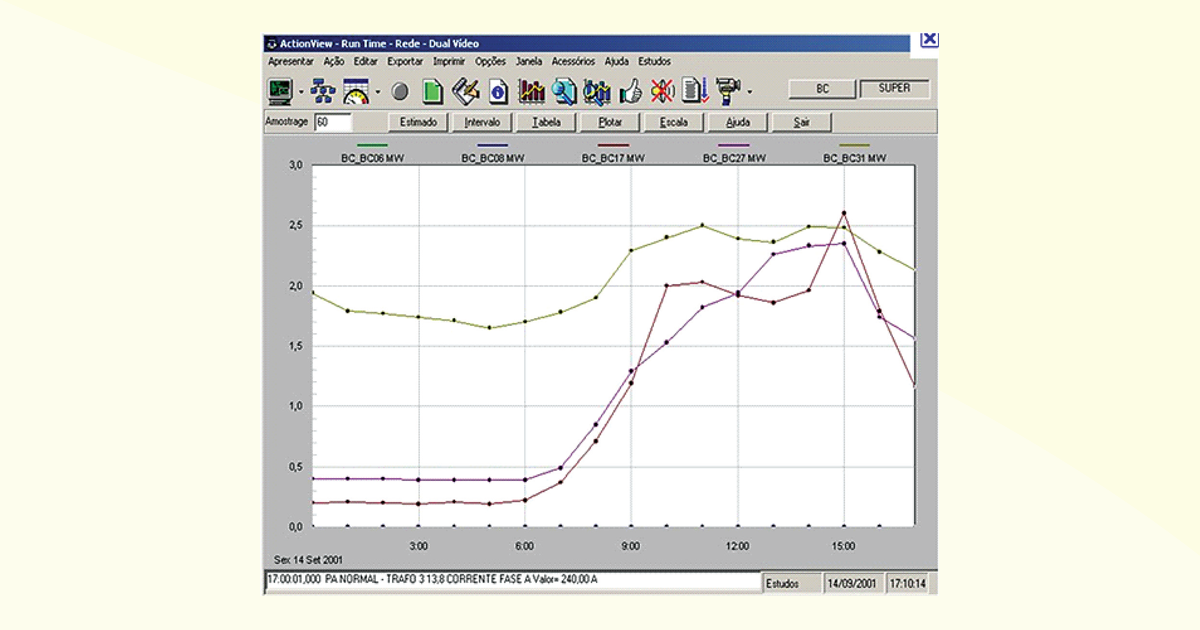

Usualmente, são telas padrão do software básico de supervisão. Variáveis diversas, ao mesmo tempo, graficamente, são representadas por meio dessas telas, com grandezas numéricas obtidas em tempo real (on-line), na forma de tendência real, e na forma histórica, off-line – quantidades de arquivos pré-acomodados em disco.

Vemos que a Figura 4.8 ilustra uma tela de tendência.

São aquelas que incluem informações de problemas (histórico de falhas, programa de manutenção dos equipamentos, incluindo corretiva e preventiva, bem como informações gerais dos equipamentos, incluindo comerciais, assistências ou técnicas), alarmes, defeitos e dados.

A Figura 4.9 retrata um exemplo de tela de controle de manutenção de uma turbina.

Em arquivos no banco de dados do software de supervisão, fica mantido o documento de histórico de falhas por equipamento ou área, o que torna possível o tratamento dessas informações via telas orientadoras à manutenção ou pelos programas de usuário para estatísticas de utilização e defeitos.

O software básico de supervisão apresenta um módulo para desenvolvimento de relatórios. Ademais, concedem, ao operador, a seleção de quais variáveis deseja visualizar e são criados em formatos padrão para os relatórios do tipo históricos. Os dados podem ser expostos nas telas das estações com campos de identificação para “TAG”, data, hora e descrição do ponto.

É importante enfatizar que os dados históricos são unidos em arquivos, de forma que podem ser acompanhados pelos programas de relatórios, para que sejam trabalhados e apresentados à operação. Assim, os dados podem ser arquivados em meios magnéticos para futura aplicação.

Por fim, vimos, neste tópico, que o software de supervisão e controle, que constitui parte integrante do sistema SCADA, capta as informações dos controladores, centralizando todos os eventos ocorridos. Ademais, possibilita que um operador tenha acesso imediato ao que está ocorrendo em cada processo, o que autoriza a alteração dos parâmetros de controle, de acordo com a demanda. Além do mais, o software de supervisão e controle possibilita que todas as informações sejam armazenadas, proporcionando, ao usuário, a observação de acontecimentos, com correção de desvios, otimização do processo e documentação, o que acarreta em uma qualidade mais sensata, mais segurança operacional e um custo operacional baixo.

Supervisão móvel do Sistemas SCADA: ao levarmos todo o potencial de um sistema SCADA para uma arquitetura móvel (Tablet ou Smartphone), temos de ter em mente, que a habilidade computacional disponibilizada por estes dispositivos é incomparável ao disponível para a arquitetura PC. Assim, algumas funcionalidades não estarão disponíveis. Cabe ao desenvolvedor representar o que poderá ser necessário para o operador, não havendo um protótipo a ser guiado no instante em que se estabelece qual funcionalidade será demonstrada. Seus estudos podem ser aprofundados por meio do link: <http://www.azautom.com.br/engenharia/Livro%20KLS%20Controle%20e%20Automacao%20de%20Processos%20Industriais.pdf>. Acesso em: 25 nov. 2019.

O principal objetivo dos sistemas SCADA (Supervisory Control and Data Acquisition) é propiciar uma interface de nível elevado entre operador-processo, informando, “em tempo real”, todos os eventos de importância da planta, permitindo, ao operador, atuar e monitorar o processo. Dessa forma, sobre os sistemas SCADA, analise as alternativas e assinale a afirmação condizente com o sistema supervisório SCADA.

O sistema SCADA normalmente não é um sistema que controla o processo em tempo real.

Incorreta. Os sistemas SCADA informam, “em tempo real”, todos os eventos de importância da planta, permitindo, ao operador, atuar e monitorar o processo.

Não é de competência dos sistemas SCADA a verificação de alarmes, ativação de som, mensagem, mudança de cores, envio de mensagens por pager, e-mail, celular etc.

Incorreta. A verificação de alarmes, ativação de som, mensagem, mudança de cores, envio de mensagens por pager, e-mail, celular etc., cabe ao sistema SCADA.

O sistema supervisório SCADA é uma tecnologia pouco utilizada para o gerenciamento e controle de unidades industriais, nas quais os elementos do processo encontram-se distribuídos ao longo de grandes distâncias.

Incorreta. SCADA é uma tecnologia contemporânea, bastante utilizada para o gerenciamento e controle de unidades industriais, nas quais os elementos do processo encontram-se distribuídos ao longo de grandes distâncias.

A desvantagem do sistema SCADA é que os dados não são armazenados automaticamente em uma forma, que pode ser retornada para análise mais tarde sem erro ou para um trabalho adicional.

Incorreta. A grande vantagem de um sistema SCADA é o armazenamento automático dos dados, de maneira que possa ser feita uma análise posterior e de forma que possa ser realizada posteriormente uma análise detalhada sem erro ou para um trabalho adicional.

São os sistemas de supervisão e controle de processos industriais que coletam dados do processo, por meio de remotas industriais, principalmente Controladores Lógicos Programáveis (CLP), que formatam esses dados e os apresentam ao operador em uma multiplicidade de formas.

Correta. Os sistemas supervisórios SCADA são os software de supervisão e controle de processos industriais que coletam dados do processo, por meio de remotas industriais, principalmente Controladores Lógicos Programáveis (CLP), que formatam esses dados e os apresentam ao operador em uma multiplicidade de formas.

Neste tópico, abordaremos o surgimento da robótica industrial, realizando um breve contexto histórico. Também será apresentado o conceito de robô industrial e os conceitos fundamentais de robótica, associados aos sistemas robóticos. Conheceremos, também, os principais componentes de um sistema robótico e classificaremos os diferentes tipos de robôs.

Nosso objetivo é capacitá-lo a compreender o que é um sistema robótico, em termos de sua funcionalidade e estrutura, com o intuito de que este seja um recurso para aumentar a produtividade nas indústrias.

No início do século XX, com o objetivo de aumentar a produtividade e melhorar a qualidade dos produtos, a produção de robôs começou a ganhar proporções cada vez maiores. A origem da palavra robô é atribuída ao escritor tcheco, Karel Capek (GROOVER, 2011), que empregou, em seus livros, a palavra robota (atividade forçada), dando origem à palavra robot, em inglês, e traduzida para o português como “robô”. A popularização deste termo foi feita pelo escritor Issac Asimov, em seu livro “Eu, Robô”, de 1950, data que é registrada, pela primeira vez, a utilização do termo robótica, com o intuito de denominar a ciência que estuda os sistemas robóticos (BAYER, 2011).

Atualmente, a robótica percorre uma época de contínuo desenvolvimento, que favorecerá, em um reduzido espaço de tempo, o desenvolvimento de robôs inteligentes, em função dos inúmeros recursos que os sistemas de microcomputadores nos fornecem. Quatro leis simples foram estabelecidas para a robótica, pelo escritor americano de ficção científica Asimov (1969, p. 3):

1ª lei: Um robô não pode ferir um ser humano ou, deixá-lo vulnerável ao perigo, conservando–se permanecendo apático.

2ª lei: O robô, salvo se em contradição com a primeira lei, deve acatar às regras impostas pelos seres humanos.

3ª lei: Salvo a contradição com a primeira e a segunda lei, um robô deve preservar sua existência.

4ª lei: Um robô não pode ocasionar mal à humanidade nem admitir que ela própria o faça.

O surgimento de tecnologias que impulsionaram o advento do robô industrial moderno ocorreu entre as décadas de 1940 e 1950. Essas tecnologias foram o telecomando e o comando numérico.

O telecomando ou controle remoto consistia em monitorar um atuador a distância, via conexões elétricas. O desenvolvimento desses sistemas começou na década de 1940, com a meta de proceder o manuseio de materiais radioativos a distância, que são utilizados até os dias atuais.

O comando numérico foi outra tecnologia fundamental para o desenvolvimento da robótica. Este baseia-se em sistemas que podem ser programados por meio de um conjunto de comandos capazes de representar a posição de uma ferramenta no espaço, por exemplo. Uma combinação de telecomando e comando numérico formam a base do robô moderno.

A primeira patente de um dispositivo robótico foi criada por um britânico, Cyril W. Kenward, em 1954. O conceito de robô industrial moderno foi estabelecido por Joseph Engelberger, que, juntamente com o americano George C., criou o primeiro protótipo comercial, chamado Unimate. A primeira instalação industrial foi realizada pela Ford Motor Company, que fez uso de um modelo Unimate para efetuar o descarregamento robotizado de uma máquina de fundição sob pressão (BAYER, 2011).

A década de 70 foi marcada pelo surgimento de uma série de robôs manipuladores, dos quais destaca-se o PUMA, em 1978, um novo robô de 6 eixos, criado pela mesma empresa que projetou o Unimate, o qual foi responsável pela propagação deste tipo de equipamento. PUMA são as iniciais de Programmable Universal Machine for Assembly; em outras palavras, máquina universal programável para montagem. Atualmente, existem muitos desses modelos em uso.

Um significativo crescimento na indústria da robótica, com o contínuo surgimento de novas empresas e robôs, foi registrado no início dos anos 80. Uma ampla aplicação de robôs na indústria de automóvel, bem como nas demais indústrias, foi registrada nesta década (PAZOS, 2002).

A partir da década de 90, os robôs deixam de ter caráter somente industrial, expandindo-se para outras aplicações. Esta amplificação deve-se, em especial, ao avanço tecnológico e à investigação no campo da robótica, sendo possível a cooperação de robôs com seres humanos em residências, locais de trabalho, prestação de serviços, entretenimento, educação, saúde etc.

É perceptível que o ramo de aplicação dos robôs passou por uma significativa expansão ao longo dos anos, sendo expectável que a utilização alastre-se a mais aplicações. A introdução de robôs em todos os campos de aplicação será provável em um futuro próximo, em decorrência da evolução verificada nos últimos anos.

Como já descrevemos aqui, Isaac Asimov redigiu um protocolo de ética e conduta, que estabelece as leis de atuação de um robô. A oficialização da definição dada pela Associação das Indústrias de Robótica – AIR (conhecida, anteriormente, como Robot Institute of America – RIA) é a seguinte: robô é um manipulador reprogramável, multifuncional, projetado com o objetivo de movimentar peças, ferramentas ou dispositivos eletrônicos específicos, por meio de trajetórias variadas planejados para executar diversificadas tarefas.

A seguinte definição foi proposta pela Organização Internacional para Padronização (International Standard Organization) - ISO 10218: “robô é um manipulador reprogramável com graus de liberdade diversos com base fixada ou móvel, com habilidade para manipular materiais, peças, ferramentas, que permitam efetuar trabalhos variados partir de diversos deslocamentos” (RIASCOS, 2010, on-line).

Embora existam robôs com outras funcionalidades, pela determinação da norma ISO, está estabelecido que um robô deve ser um manipulador, ainda que tenha havido um constante progresso no conceito. Assim, é essencial compreendermos que a robótica é um ramo em contínuo progresso, bem como que sua definição avança paralelamente.

Considera-se que a definição atual de robô transpõe atividades orientadas para a autonomia, percepção de sensações, capacidade de planejamento e determinação de estratégias para interagir no mundo físico (SANTOS; GORGULHO JÚNIOR, 2015).

A competitividade de um sistema de produção está diretamente entrelaçada aos requisitos de produtividade alta perante baixo custo, flexibilidade e particularidades. Se levarmos em conta que um Sistema de Produção é composto por Unidades de Produção - UPs, em que uma variedade de produtos pode ser manufaturada, desde a divisão de matéria-prima até a aquisição de um produto posterior, propriamente dito, é plausível atestar que estas UPs precisam de dispositivos com eficiência para desempenhar as seguintes tarefas:

Os robôs são utilizados nas mais diversas situações na indústria:

Podemos dizer que a maioria das aplicações se encontra na indústria de manufatura e, neste contexto, vamos considerar que um Sistema de Produção (SPr) é um sistema de manufatura, que apresenta pessoas e equipamentos (dentre eles pode possuir robôs), que são recursos para a condução do processo de produção ligados aos processos de fabricação dos produtos originados nesses sistemas (GROOVER, 2011, p. 3).

Nesse sentido, quais são as principais atividades presentes em um SPr, para que você consiga desempenhar o seu processo de fabricação? Podemos dizer, de uma forma ampla, que existem quatro tipos de atividades, conforme apresentado no quadro a seguir.

Quadro 4.1 - Tipos de atividades

Fonte: Adaptado de Groover (2011, p. 212).

Assim, podemos dizer, de uma forma ampla, que existem quatro tipos diferentes de atividades.

Muito embora os conceitos fundamentais dos robôs industriais modernos encontram-se praticamente inalterados, há um avanço significativo dos seus sistemas de controle, principalmente como consequência do desenvolvimento dos sistemas computadorizados. Esta evolução impulsionou um grande salto na rapidez de trabalho e, em especial, na complexidade das tarefas efetuadas pelos robôs industriais.

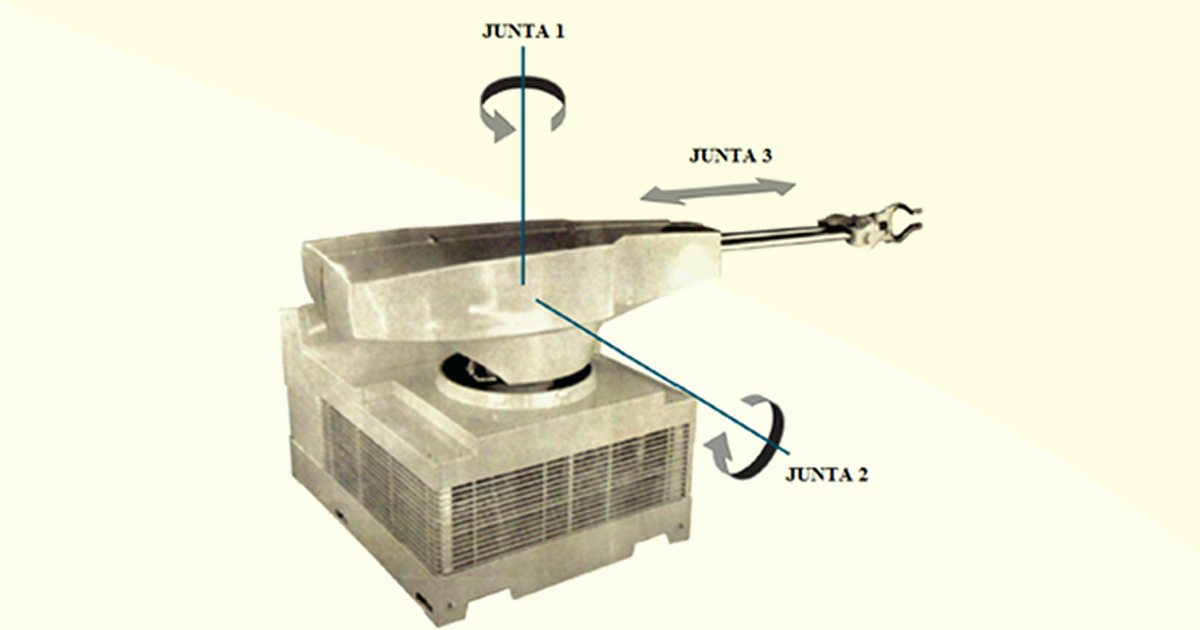

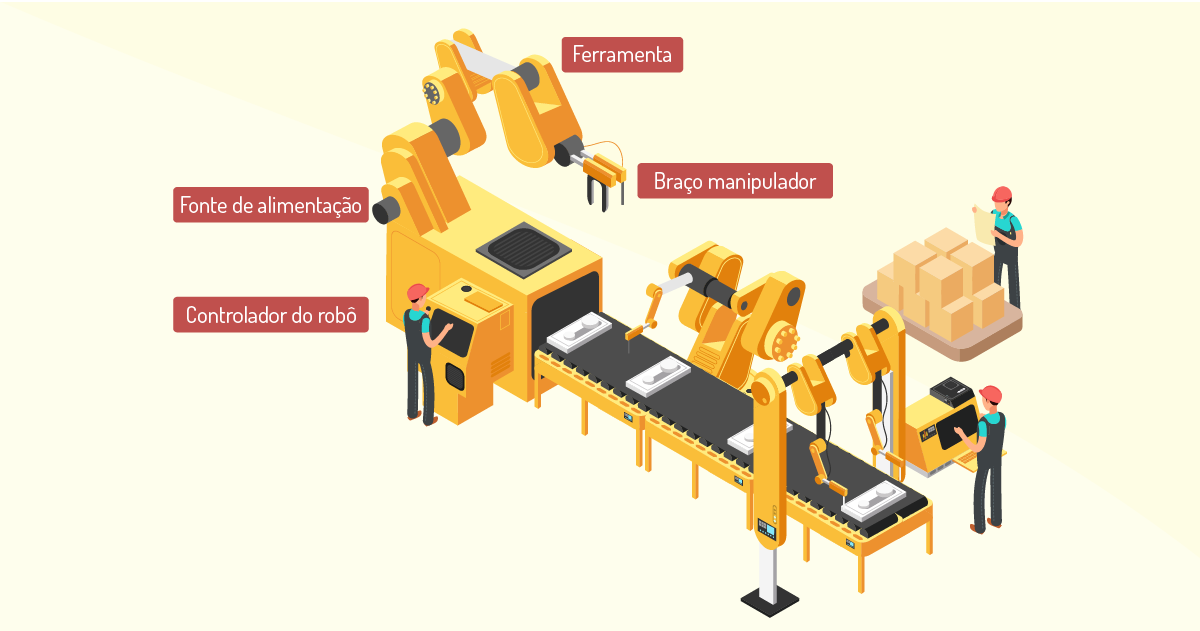

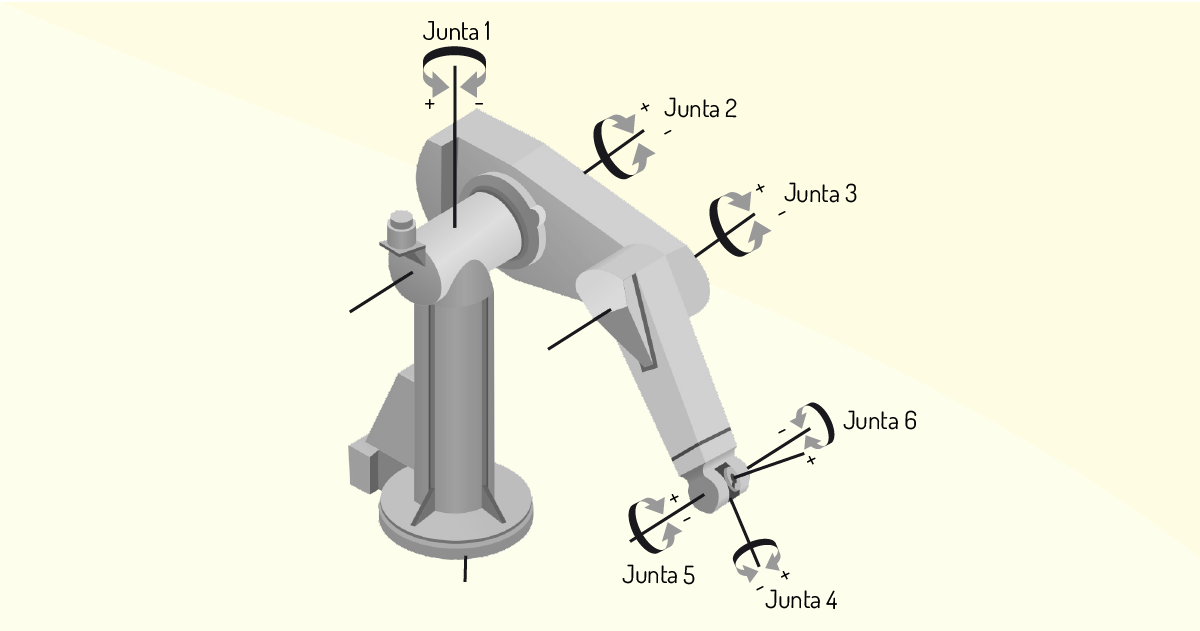

Normalmente, a localização dos sistemas de controle dos robôs é externa à parte mecânica, em um gabinete metálico chamado controlador. Esse gabinete geralmente localiza-se a uma distância segura da área de trabalho, sendo conectado via cabos ao atuador. O sistema conta, ainda, com uma fonte de alimentação de alta potência, necessária para a ativação dos eixos (localizada no mesmo gabinete do controlador) e da interface de programação do robô. A Figura 4.12 ilustra o sistema estrutural de um robô industrial.

Um dos elementos fundamentais do conjunto de um robô industrial é, sem dúvidas, o braço manipulador. O trabalho útil na linha de produção é de sua responsabilidade. Entretanto um robô industrial depende completamente de outro elemento: o controlador.

O controlador do robô industrial é composto por um sistema eletrônico responsável por todo o processamento de dados, gerando os comandos e alimentando os elementos do robô industrial. Este é constituído por um gabinete metálico internamente, no qual estão:

Os robôs industriais podem ser classificados, considerando seis tópicos de fundamental relevância (RIASCOS, 2010; SANTOS; GORGULHO JÚNIOR, 2015), que estão descritos na sequência.

1º. Em concordância com o sistema de controle – o sistema de controle terá um grau de autonomia necessário para comandar os diversos graus de liberdade que precisam ser controlados para efetuar uma determinada tarefa que lhe foi determinada.

2º. Em concordância com a mobilidade da base – existem robôs fixos ou móveis; os robôs móveis podem ser terrestres, aquáticos ou aéreos.

3º. Em concordância com a estrutura cinemática – são divididos em robôs de cadeia cinemática fechada (em que as diversas cadeias abertas são usadas de forma paralela, a fim de sustentar uma plataforma) ou aberta (em que os diversos elementos têm conexões com ligações, compondo a maioria dos manipuladores usados na indústria).

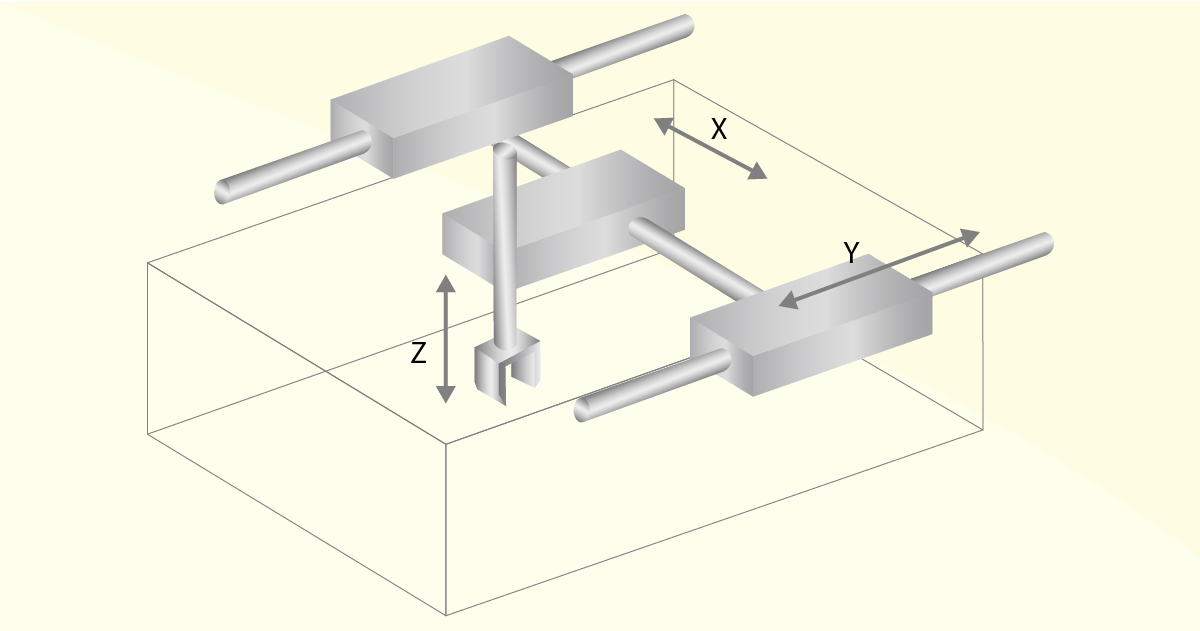

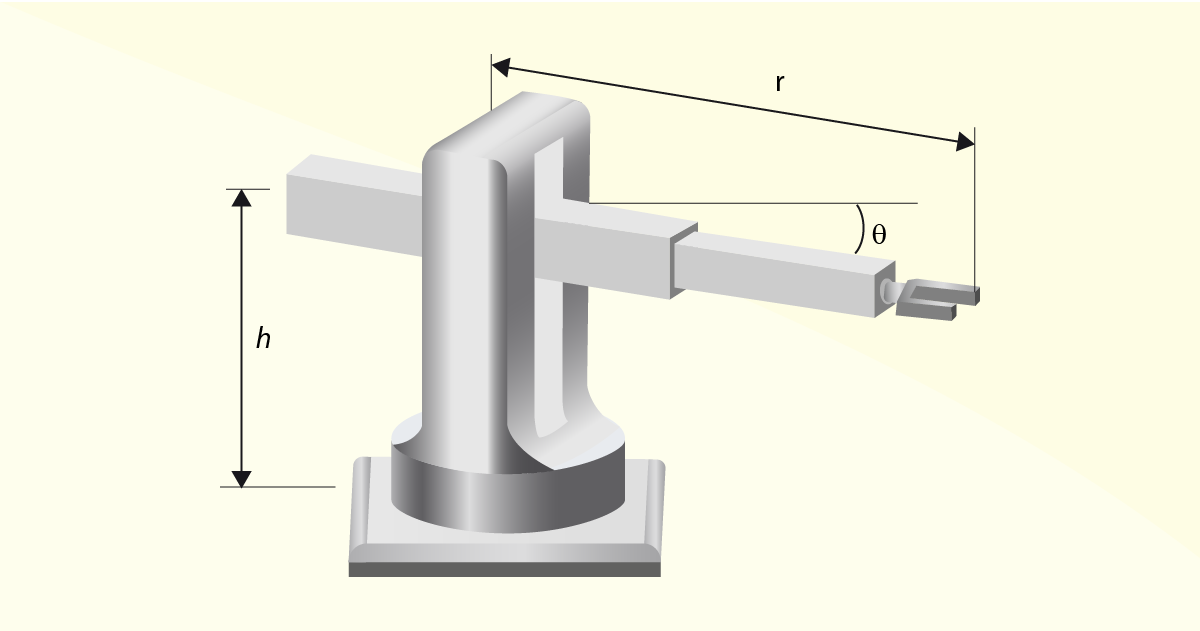

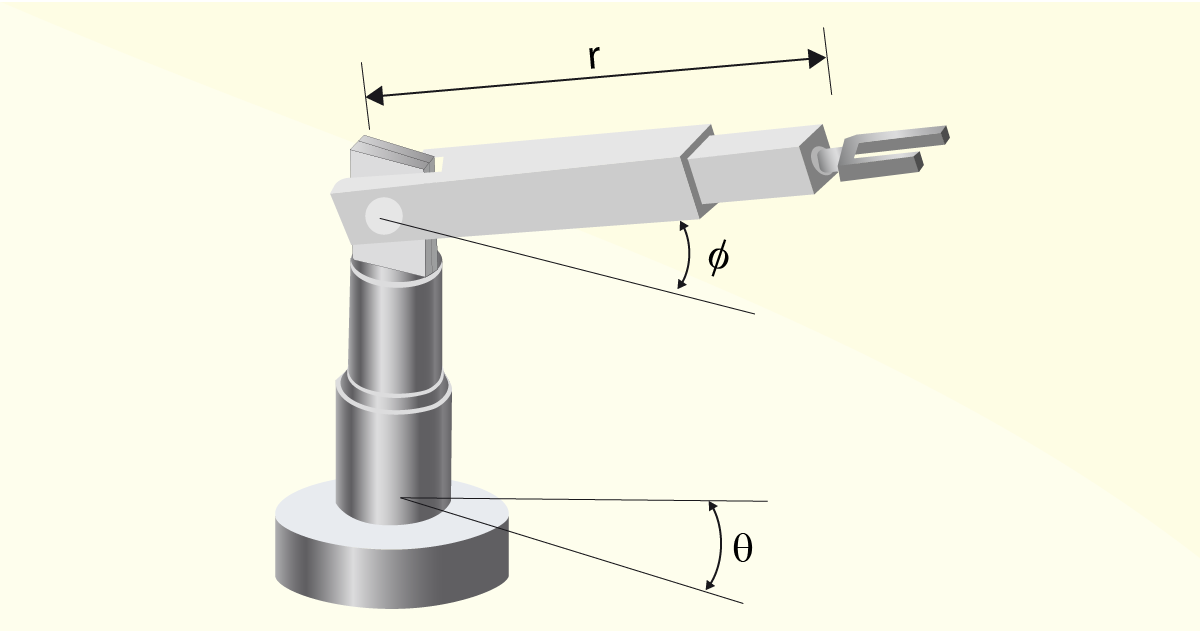

4º. Em concordância com os graus de liberdade – o número total de juntas do manipulador é denominado graus de liberdade. Um robô com grau seis de liberdade, ou seja, um manipulador tradicional, composto por 6 juntas, possui a capacidade de posicionar uma ferramenta com qualquer orientação e em qualquer local do espaço. As 3 primeiras juntas (coordenadas X, Y e Z) são de posicionamento do efetuador inseridas no espaço de trabalho. As demais juntas são úteis para a obtenção de uma orientação do efetuador ajustada, de forma a segurar o objeto. Robôs que possuem número inferior a 6 GdL são intitulados limitados.

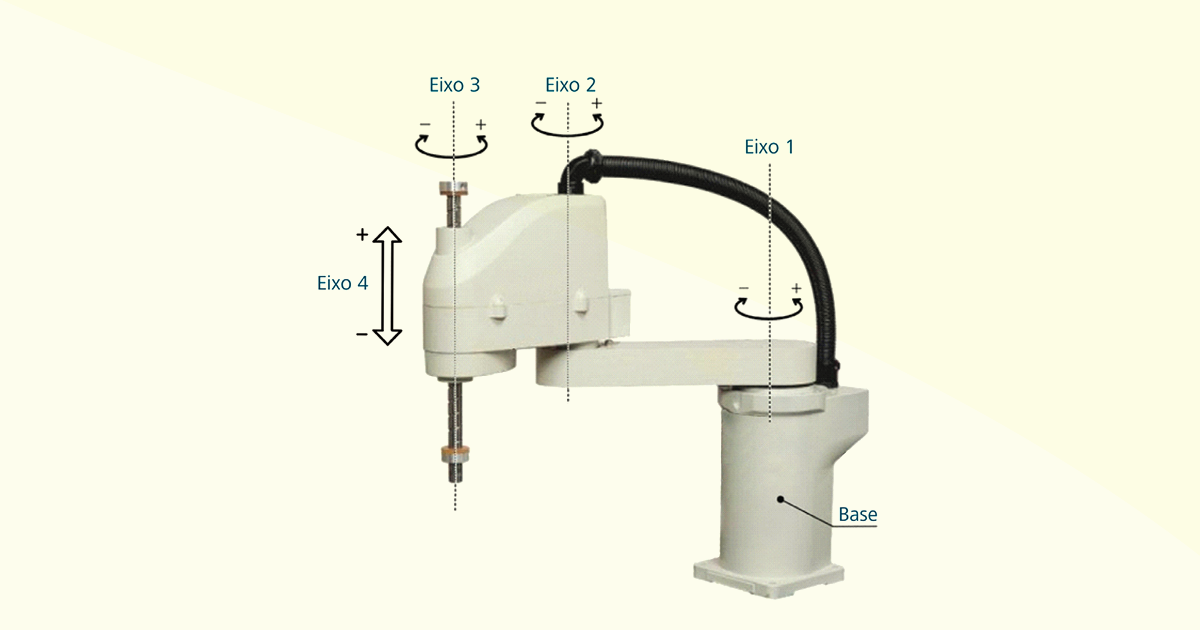

Um robô pode ser categorizado de acordo com os pontos que pode atingir no espaço, conforme o espaço ou volume de trabalho. Isso é realizado levando em conta os três primeiros GdL; os demais são designados para controlar a orientação do efetuador. Em detrimento desta categoria e em função da estrutura e aplicação de cada robô, podemos fazer a seguinte classificação.

Em concordância com o espaço de trabalho categorizado, de acordo com a configuração das juntas que compõem o seu sistema de articulação. As juntas de um robô podem ser classificadas em dois tipos:

Por certo, todas as juntas de um robô manipulador podem constituir a cadeia cinemática, com combinação qualquer de juntas de revolução e prismáticas, de acordo com a aplicação projetada, não havendo a necessidade de todas as juntas de um robô manipulador serem de um mesmo tipo.

Em concordância com o tipo de acionamento, geralmente, são utilizados servos-sistemas que podem ser motores elétricos, pneumáticos e hidráulicos. Antecedendo o final deste tópico, façamos um apanhado geral do que tratamos até aqui.

O termo robô foi utilizado, inicialmente, com a finalidade de representar um dispositivo mecânico, projetado para cumprir um determinado conjunto de afazeres, auxiliando o ser humano.

A partir disso, o campo da robótica vem evoluindo constantemente, fomentado, em especial, pelo fortalecimento da informática, que maximizou a rapidez e expandiu o número de atividades realizadas pelos robôs. Os robôs são largamente utilizados, hoje em dia, em substituição do trabalho humano, em especial em ambientes onde há trabalhos recorrentes, insalubres ou de risco.

Esses dispositivos caracterizam-se pela intensa flexibilidade funcional e operacional, além de serem amplamente utilizados na substituição do trabalho humano, aplicados em uma variedade de situações na indústria atual.

Ao longo dos últimos anos, o número de robôs industriais instalados vem crescendo progressivamente, em destaque nas regiões industriais do mundo, como Japão e Estados Unidos (CRAIG, 2012). O custo dos robôs diminuiu, no decorrer da década de 1990, ao passo que a mão de obra humana aumentou. Os robôs estão, também, constantemente mais habilidosos, ágeis, rápidos, adaptáveis e integrantes. Estes são alguns dos motivos pelos quais o uso de robôs industriais vem aumentando consideravelmente. Para você aprofundar o seu estudo, seguem, a seguir, algumas páginas da internet que tratam de robótica industrial: <http://pal-robotics.com/collaborative-projects/enrichme/>. Acesso em: 7 out. 2019. <https://www.rethinkrobotics.com/>. Acesso em: 7 out. 2019. <https://www.robotics.org/>. Acesso em: 7 out. 2019. <https://en.wikipedia.org/wiki/Industrial_robot>. Acesso em: 7 out. 2019.

Isaac Asimov (1920-1992) foi um dos autores mais populares e representativos não somente da Ficção Científica do século XX mas também de obras científicas, publicando mais de 500 livros e contos ao longo de sua carreira, incluindo, dentre eles: "Eu, Robô" e "Manual de Robótica”. Suas obras incentivaram diversos escritores e futuros cientistas, alimentando o imaginário popular sobre Ciência e Tecnologia.

O seu primeiro livro da série Robô, intitulado “Eu, Robô”, foi publicado em 1950 e tornou-se um clássico da ficção científica, em que o autor narra o desenvolvimento progressivo dos robôs, ao longo do seu início na fase natural, por volta do século XX, até a fase de perfeição completa, na qual a sociedade torna-se conduzida e governada por robôs em seu próprio interesse. Estão incluídas, nesta obra, as três leis fundamentais da robótica formuladas por ele.

Acesse os links a seguir e saiba mais sobre este assunto, que é muito interessante:

<https://noticias.ambientebrasil.com.br/clipping/2008/12/26/42780-cientista-propoe-criacao-de-codigo-de-etica-para-robos.html>. Acesso em: 7 out. 2019.

Podemos nomear os robôs industriais considerando alguns aspectos fundamentais, como graus de liberdade, mobilidade da base, estrutura cinemática, sistema de controle, espaço de trabalho e forma de acionamento. No que diz respeito à classificação do espaço de trabalho de um robô industrial cartesiano, assinale a alternativa correta.

O robô cartesiano apresenta duas juntas prismáticas e uma rotacional.

Incorreta. O espaço de trabalho de um robô industrial cartesiano apresenta, como característica, apenas três juntas prismáticas, não contendo junta rotacional.

O robô cartesiano apresenta três juntas prismáticas e uma rotacional.

Incorreta. Robôs industriais cartesianos apresentam três juntas prismáticas, não contendo juntas rotacionais em seu espaço de trabalho.

O robô cartesiano apresenta três juntas prismáticas.

Correta. O espaço de trabalho de um robô cartesiano é caracterizado por apresentar três juntas prismáticas, ou seja, há três eixos lineares.

O robô cartesiano apresenta duas juntas rotacionais e uma prismática.

Incorreta. O robô cartesiano, no que diz respeito ao seu espaço de trabalho, não apresenta juntas rotacionais, contendo somente três juntas prismáticas.

O robô cartesiano apresenta três ligações rotacionais.

Incorreta. O espaço de trabalho do robô industrial cartesiano não comporta juntas rotacionais; apresenta somente juntas prismáticas em número de três.

Editora: Érica; Saraiva

ISBN: 9788536512044

Autor: SANTOS, W. E.; GORGULHO JÚNIOR, J. H. C

O livro, inicialmente, faz uma apresentação breve da nomenclatura técnica relativa aos robôs industriais, bem como dos aspectos históricos e conceituais, introduzindo os princípios e fundamentos tecnológicos da área. Por meio de motores elétricos, aborda o sistema de servoacionamento e expõe modelos matemáticos, tratando da programação de robôs, incluindo um estudo de caso de equacionamento cinemático do robô SCARA. Finaliza explorando a utilização de um software, com o qual é possível a prática de técnicas de programação via comandos da linguagem AML.