Nesta unidade, abordaremos, como temática principal, hardware e software, explicitando os sensores analógicos e digitais, como sensores de presença, sensores ópticos, sensores de velocidade, sensores de temperatura, sensores de pressão, sensores de nível e sensores de vazão, além de abordar atuadores elétricos e pneumáticos e transmissores. Inicialmente, será apresentado, ao(a) aluno(a), um panorama geral sobre hardware e software, abarcando sensores analógicos e digitais e descrevendo os principais tipos de sensores já citados. Por fim, analisaremos a funcionalidade e utilização dos atuadores elétricos e pneumáticos, bem como dos transmissores. Por conseguinte, teremos, então: as descrições de hardware e software e o fluxo de evolução dos sensores analógicos para os digitais, passando dos dispositivos mecânicos até chegar aos circuitos integrados.

Todo conhecimento gerado na área de tecnologia teve, inicialmente, a seguinte divisão: hardware e software. A divisão ocorreu com o intuito de segmentar dois eixos que, hoje, são altamente interdependentes, ou seja, cada dia mais, a fronteira entre hardware e software tem diminuído, mas, no princípio, a ideia era segmentar os eixos, a fim de dividir dois tipos de atividades: o armazenamento de dados (hardware) e o processamento de dados (software).

Desde os primeiros séculos pós-revolução industrial, o ser humano desejou automatizar e, por conta disso, o avanço tecnológico transformou os dados em informações e os sistemas começaram a existir, transformando informações em conhecimento e em tomada de decisão. Segundo a definição dada por Mário Monteiro (2007), autor do livro Introdução à Organização de Computadores, um sistema é a conjugação de hardware e um software em uma máquina capaz de, sistematicamente, coletar, manipular e fornecer os resultados da manipulação de informações para um ou mais objetivos.

Tendo isso em mente, perceba que o processamento de dados (software) consiste, simplesmente, em uma série de atividades ordenadamente realizadas, com o objetivo de produzir um arranjo determinado de informações a partir de outras obtidas inicialmente, enquanto o armazenamento de dados (hardware) consiste em uma série de atividades ordenadas, com o objetivo de alocar e gerenciar dados de forma lógica (TANENBAUM, 2007).

Após o surgimento do conceito de hardware e software, a indústria passou por mudanças sensíveis no core business de produção, ou seja, a demanda em larga escala, acompanhada do alto nível sempre crescente de adaptabilidade e o combate ao desperdício, abriu caminho para que eventos fossem monitorados, garantindo um maior controle sobre os processos industriais (MAMEDE, 2017).

A partir da utilização de hardware e software na indústria, começamos a empregar a automação, que demandou softwares altamente sincronizados com hardwares industriais, o que colaborou com o emprego de sensores nos mais variados processos industriais, a fim de garantir o controle dentro da indústria (NATALE, 2007).

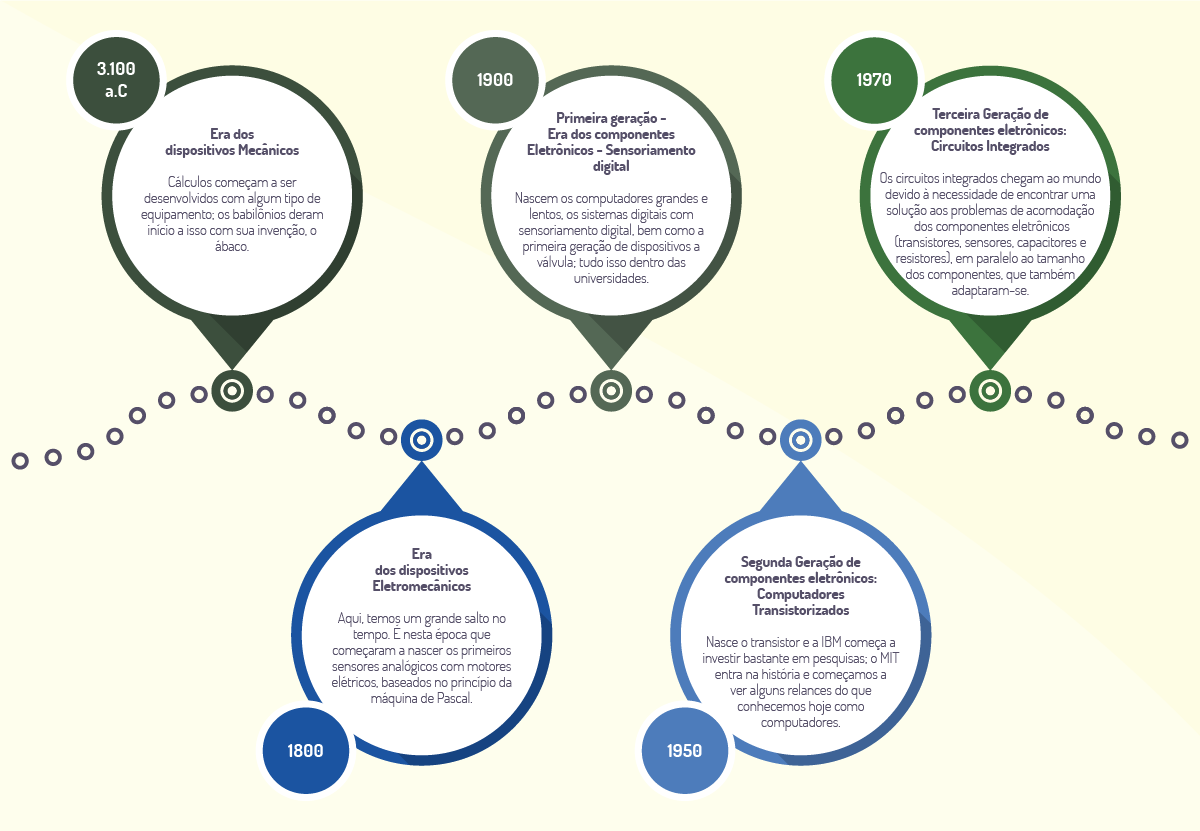

Segundo Monteiro (2007), a ignição entre o desenvolvimento de hardware e software permeou uma linha do tempo entre atividades mecânicas até a automação. Dentro deste processo, tivemos o desenvolvimento de sensores analógicos até os digitais de alta precisão, conforme a linha do tempo a seguir.

Hoje, estamos presenciando, a cada dia, a continuidade desta revolução, a qual começou a 3100 anos antes de Cristo, com os Babilônios. O maior desafio atual é conseguir, de forma sustentável, refletir todo o desenvolvimento tecnológico como fonte de equilíbrio econômico em um mundo em constante mudança, onde tecnologias são reformuladas diariamente. Com o advento da nanotecnologia e da inteligência artificial, é grande a chance de estarmos, talvez, vivendo a maior revolução da história da humanidade.

Hoje, estamos prestes a entrar na quarta geração ou quarta revolução industrial ou indústria 4.0, com a nanotecnologia, internet das coisas, computação quântica e inteligência artificial. Será que um novo conceito, após o analógico e o digital, está surgindo?

Antes de irmos mais fundo nos sensores, vale a pena compreendermos do que estes são feitos. O material que compõe os sensores, em sua grande maioria, são os semicondutores, sendo um tipo de material ou composto eletrônico ou sólido capaz de alterar a sua condição de isolante para condutor com relativa facilidade (FIALHO, 2014). Na engenharia de automação temos três divisões para os materiais: os condutores, os semicondutores e os isolantes.

O princípio de funcionamento dos sensores envolve a utilização de materiais semicondutores, tendo em vista que os elétrons dos materiais semicondutores conseguem transmitir energia, saindo da camada de valência para a camada de condução. Na prática, isso significa que, por meio dos materiais semicondutores, temos alteração na condição de isolantes para condutores (CAPELLI, 2007). Esta alteração também modifica a temperatura, o que faz com que eles atinjam uma condutividade semelhante à dos metais. Temos, então, uma excitação térmica, que faz a condutividade dos semicondutores variar até atingir uma condutividade semelhante a dos metais (TANENBAUM, 2007).

Leia o artigo que apresenta o Silício e o Germânio enquanto fatores fundamentais para a criação dos semicondutores, por exemplo, os chips, no link: <https://www.tecmundo.com.br/processadores/82257-processadores-outros-chips-feitos-silicio.htm>. Acesso em: 25 set. 2019.

Esta variação ajuda-nos a utilizar este material nos sensores que, por definição, têm a função de medir ou mensurar algum dado que varia. Temos, basicamente, duas classes de semicondutores no mercado: o silício e o germânio. Estes são utilizados na fabricação e produção de diversos componentes eletrônicos, como os sensores, os chips, os microprocessadores, os diodos, os capacitores, os transistores, dentre outros, inclusive em nanocircuitos utilizados em nanotecnologia.

Respectivamente, tanto o Germânio como o Silício são fundamentais para o desenvolvimento da indústria de tecnologia, desde máquinas de toneladas até nanochips. Hoje, estuda-se o emprego de outros metais para substituí-los. Todavia, mais de 95% dos equipamentos disponíveis hoje no mercado utilizam tanto o Germânio quanto o Silício como semicondutores.

Por fim, é importante destacar a incremental evolução durante as fases que permearam o desenvolvimento tecnológico. A quarta revolução industrial não é por acaso; ela é fruto de um processo constante de estudo e evolução tecnológica que culminou no emprego tanto do germânio como do silício como semicondutores fundamentais.

Nos estudos sobre automação industrial, temos que os processos que envolvem os sistemas industriais derivam-se de variáveis de sistema, as quais precisam ser monitoradas, ou seja, com o advento da tecnologia e da modernidade, é impensável conceber uma indústria que não se utilize de sensores para prover controle aos processos industriais. Dessa forma, é fundamental prospectar os valores das variáveis físicas do ambiente a ser monitorado; esta é a razão principal de utilizar os sensores dentro da indústria (THOMAZINI, 2005).

Os sensores analógicos podem ter, como função, informar um circuito eletrônico a respeito de um evento externo e prover a tomada de decisão, por exemplo, uma ação, de acordo com o evento detectado pelo sensor (MONTEIRO, 2007).

Há dois elementos que permearão a utilização de sensores dentro da indústria:

Tendo contextualizado os dois elementos, podemos compreender que um sensor é a designação de um elemento (analógico ou digital) sensível a alguma parâmetro, podendo ser: temperatura, luz, pressão, velocidade, tensão, etc.

Um sensor é utilizado para controle em processos industriais, em diversas frentes e em diferentes contextos, a depender do tipo de indústria e da variável que se deseja controlar, bem como da ação que se deseja tomar a partir desse controle, tendo em vista que é comum que vários sensores sejam empregados, a fim de garantir o conhecimento e controle do maior número possível de variáveis (TANENBAUM, 2007).

Um sensor analógico é um tipo de sensor que tem dado lugar, cada vez mais, aos sensores digitais, obviamente, a depender de cada caso, pois tanto um sensor digital quanto um analógico possui a mesma função, logo, não necessariamente o analógico é inferior ao digital (CAPELLI, 2007).

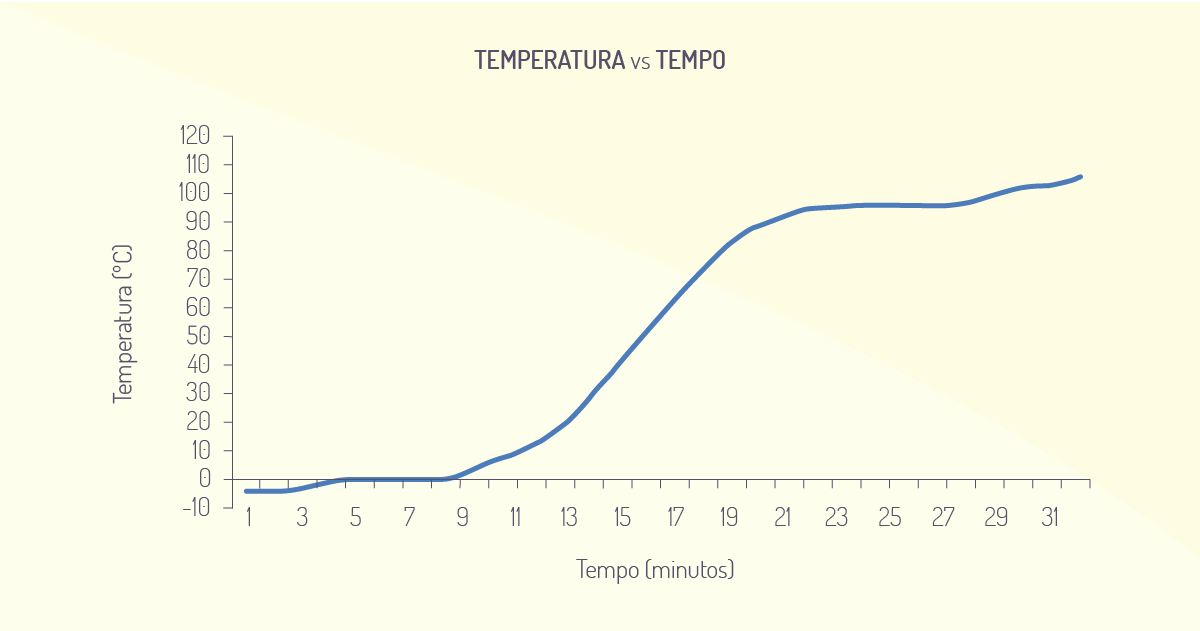

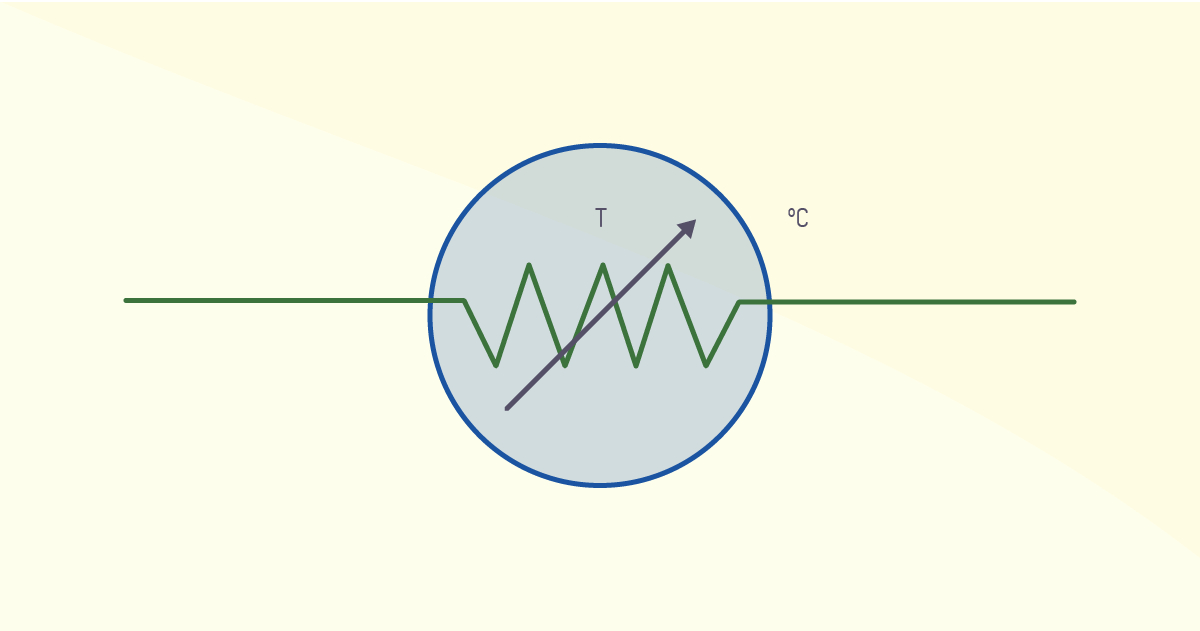

Os sensores analógicos podem assumir qualquer valor em seu sinal de saída, com relação ao tempo, dentro de sua faixa de operação. As variáveis nos sensores analógicos podem ser analisadas por meio de semicondutores, os quais controlam as variáveis que se almejam mensurar. A seguir, temos a temperatura variando de maneira analógica ao longo do tempo e, respectivamente, sendo medida por sensores analógicos de temperatura.

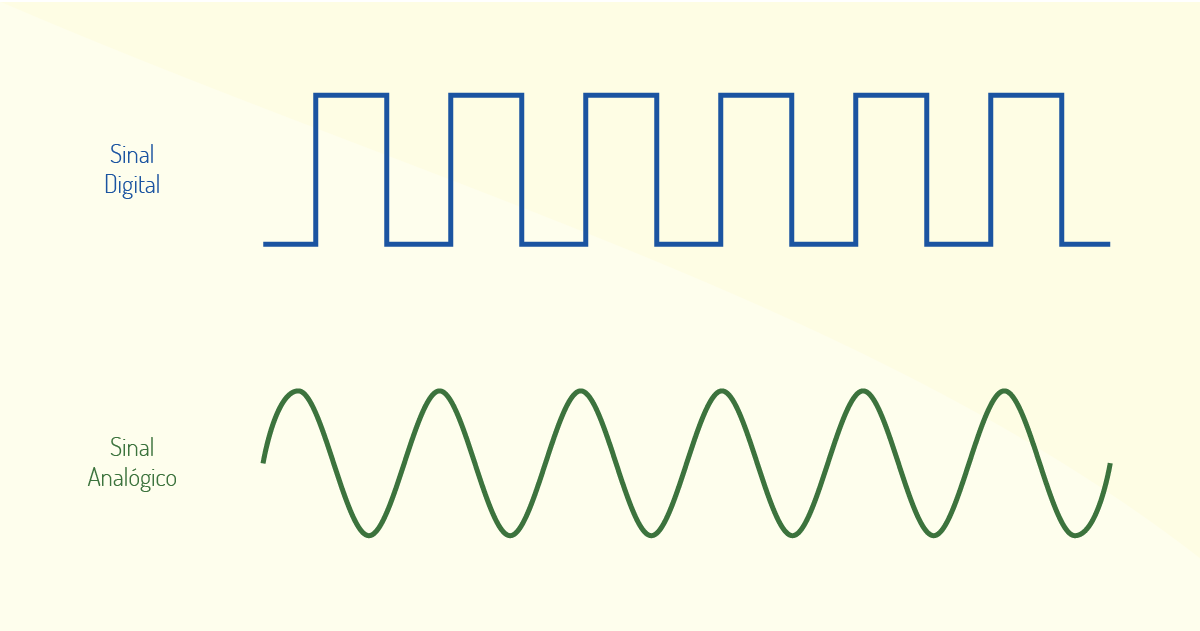

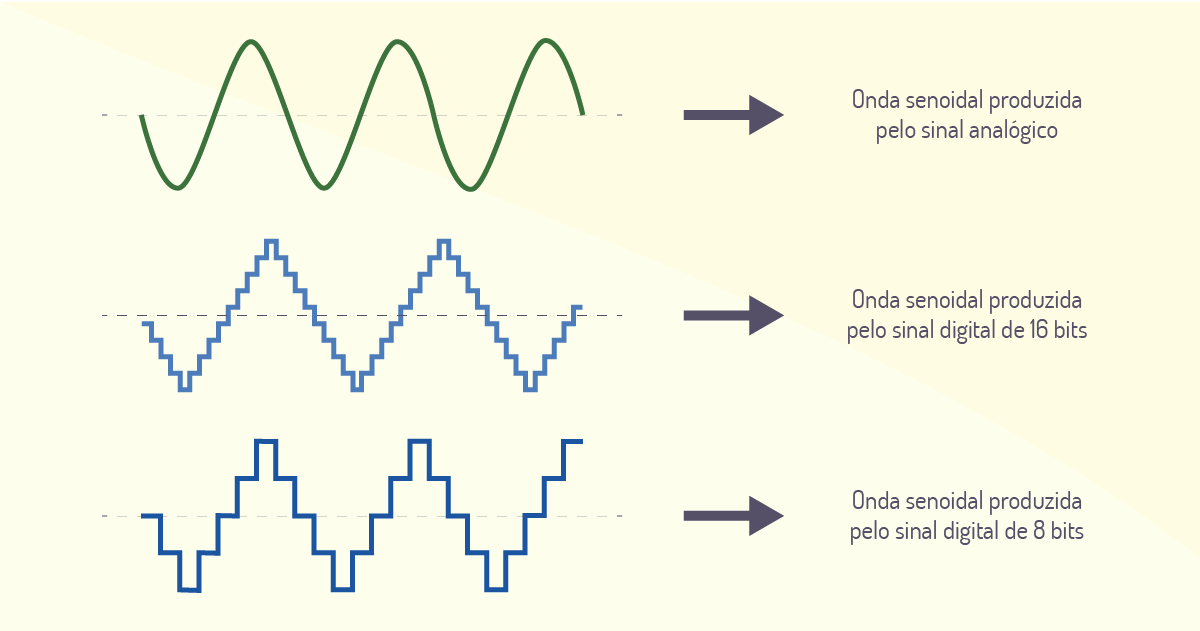

Outra forma muito comum de diferenciar um sensor analógico de um sensor digital é pelo sinal. Conforme veremos a seguir, o sinal digital é encadeado de forma diferente do sinal analógico, o que contribui para análises diferenciadas dos dados.

Ao longo do tempo, tivemos, no desenvolvimento de hardware e software, a migração de atividades mecânicas que, gradativamente, foram sendo automatizadas. Diante disso, marque a alternativa que melhor representa os momentos que permearam o surgimento dos sensores analógicos e dos sensores digitais, em ordem cronológica, até a chegada da indústria 4.0.

1. Era dos dispositivos eletromecânicos. 2. Era dos dispositivos mecânicos. 3. Segunda geração de componentes eletrônicos. 4. Sensoriamento digital. 5. Circuitos integrados. 6. Indústria 4.0.

Incorreta. Conforme vimos em aula, as fases ou eras do desenvolvimento dos dispositivos mecânicos seguiram a ordem cronológica: 1. Dispositivos mecânicos. 2. Dispositivos eletromecânicos. 3. Sensoriamento digital. 4. Computadores transistorizados. 5. Circuitos Integrados. 6. Indústria 4.0. Logo, não é cabível a alternativa colocar os dispositivos eletromecânicos anteriormente aos dispositivos mecânicos, tendo em vista que os dispositivos eletromecânicos precisaram do surgimento dos dispositivos mecânicos para que surgissem.

1. Dispositivos mecânicos. 2. Dispositivos eletromecânicos. 3. Sensoriamento digital. 4. Computadores transistorizados. 5. Circuitos integrados. 6. Indústria 4.0.

Correta: Conforme vimos em aula, as fases ou eras do desenvolvimento dos dispositivos mecânicos seguiram a ordem cronológica: 1. Dispositivos mecânicos. 2. Dispositivos eletromecânicos. 3. Sensoriamento digital. 4. Computadores transistorizados. 5. Circuitos integrados. 6. Indústria 4.0. A ordem lógica explícita demonstra o ciclo de evolução das respectivas fases.

1. Sensoriamento digital. 2. Dispositivos eletromecânicos. 3. Dispositivos mecânicos. 4. Computadores transistorizados. 5. Circuitos integrados. 6. Indústria 4.0.

Incorreta. Conforme vimos em aula, as fases ou eras do desenvolvimento dos dispositivos mecânicos seguiram a ordem cronológica: 1. Dispositivos mecânicos. 2. Dispositivos eletromecânicos. 3. Sensoriamento digital. 4. Computadores transistorizados. 5. Circuitos integrados. 6. Indústria 4.0. Não é cabível colocar o sensoriamento digital como início do desenvolvimento tecnológico, o que torna a alternativa errada.

1. Dispositivos eletromecânicos. 2. Sensoriamento digital. 3. Dispositivos mecânicos. 4. Circuitos integrados. 5. Computadores transistorizados. 6. Indústria 4.0.

Incorreta. Conforme vimos em aula, as fases ou eras do desenvolvimento dos dispositivos mecânicos seguiram a ordem cronológica: 1. Dispositivos mecânicos. 2. Dispositivos eletromecânicos. 3. Sensoriamento digital. 4. Computadores transistorizados. 5. Circuitos Integrados. 6. Indústria 4.0. Como explicitado, os dispositivos mecânicos vieram antes dos dispositivos eletromecânicos.

1. Circuitos integrados. 2. Dispositivos eletromecânicos. 3. Computadores transistorizados. 4. Sensoriamento digital. 5. Dispositivos mecânicos. 6. Indústria 4.0.

Incorreta. Conforme vimos em aula, as fases ou eras do desenvolvimento dos dispositivos mecânicos seguiram a ordem cronológica: 1. Dispositivos mecânicos. 2. Dispositivos eletromecânicos. 3. Sensoriamento digital. 4. Computadores transistorizados. 5. Circuitos integrados. 6. Indústria 4.0. Até chegar aos circuitos integrados, tivemos as fases dispositivos mecânicos, eletromecânicos e sensoriamento digital.

Antes de mais nada, um sensor emite um sinal digital, ou seja, só pode produzir um sinal com dois valores de saída ao longo do tempo, diferentemente do sensor analógico, que pode produzir N tipos de valores ao longo do tempo (FIALHO, 2014).

Intuitivamente, como um sensor digital só pode assumir dois valores no seu sinal ao longo do tempo, estes valores podem ser interpretados como zero e um. Por que isso é importante?

Por meio dos comparadores empregados nos circuitos elétricos industriais, podemos verificar os dados oriundos dos sensores digitais nos sistemas de controle. Por exemplo, sensor digital de presença que, ao sentir qualquer alteração no seu fluxo de controle, dispara um alarme (NATALE, 2007).

Os sensores digitais costumam apresentar, em seus circuitos eletrônicos, os transdutores. A função dos transdutores serve para transformar uma variável em outra variável que, por sua vez, pode ser empregada em dispositivos de controle. Os transdutores servem, então, como interface para as formas de energia e, eventualmente, para fazer o papel de mediador entre o atuador e controle. Os transdutores são responsáveis por transformarem variáveis físicas em sinais elétricos, os quais podem ser interpretados pelos sistemas de controle. Normalmente, temos, então, transdutores e sensores sendo utilizados paralelamente. Nesta situação, o transdutor engloba o sensor industrial.

A seguir, temos a ordem lógica de funcionamento de um transdutor.

No âmbito industrial, temos várias características que podem ser levadas em consideração sobre os sensores digitais, conforme o objetivo que se deseja verificar ou o evento que se deseja controlar. Temos, então, os tipos de entrada e saída de sinais, que podem assumir os valores 0 e 1. No caso, podemos ter valores predeterminados na saída, conforme a variação das entradas, conforme veremos a seguir.

Velocidade de resposta e range: o range é a faixa ou alcance dos valores de entrada de um sensor, ou seja, até qual ponto pode ser medido. Já a velocidade é o tempo em que o sensor fornece determinado valor de variável controlada. Obviamente, o ideal é que haja uma resposta instantânea, a fim de que o sistema de controle seja eficiente.

O sensor de presença industrial é bastante difundido na indústria, tendo em vista a capacidade de verificação de alterações no meio onde estão inseridos, no caso, podemos utilizar para monitorar a presença de componentes em linhas de montagem (CAPELLI, 2007).

Para mensurar o tamanho dos componentes de uma determinada máquina industrial, podemos analisar o estado em que a máquina está. Neste caso em específico, é utilizado o sensor de presença, para garantir a segurança dos equipamentos e operadores durante os processos, tendo em vista que a redução de componentes, em razão do calor, por exemplo, pode ocasionar acidentes ou erros inesperados no processo produtivo de uma indústria (MAMEDE, 2017).

Os sensores de presença utilizados em sistemas industriais podem ter inúmeras variações, as quais adequam-se de acordo com o tipo de processo ou equipamento industrial que se deseja monitorar. Os modelos mais comuns que temos são:

sensores de presença indutivos: têm um núcleo de ferrite, com um oscilador em volta, um circuito de saída, uma bobina e um circuito de comando.

sensores de presença capacitivos: são projetados para encontrar alterações nos campos eletrostáticos em um determinado ambiente, ou seja, quando algum objeto aproxima-se do sensor, temos uma alteração nos campos eletrostáticos, e o sensor de presença capacitivo registra esta alteração.

sensor de presença fotoelétrico: é utilizado para encontrar feixes de luz e reage à variação na intensidade de luz, ou seja, reage à presença do feixe.

Dessa forma, caracteriza-se, como fundamental para a indústria, o emprego dos sensores de presença ao longo dos processos industriais.

O sensor óptico industrial é utilizado para verificar a presença de objetos em superfícies ou materiais em geral. Para automação industrial, temos, como exemplo de emprego, a verificação de objetos em esteiras de rolagem de cargas, o que varia de acordo com o tipo de indústria. Os sensores ópticos também apresentam uma grande variação, a depender do tipo de objetivo que se visa atingir com o controle óptico e o tipo de indústria (NATALE, 2007).

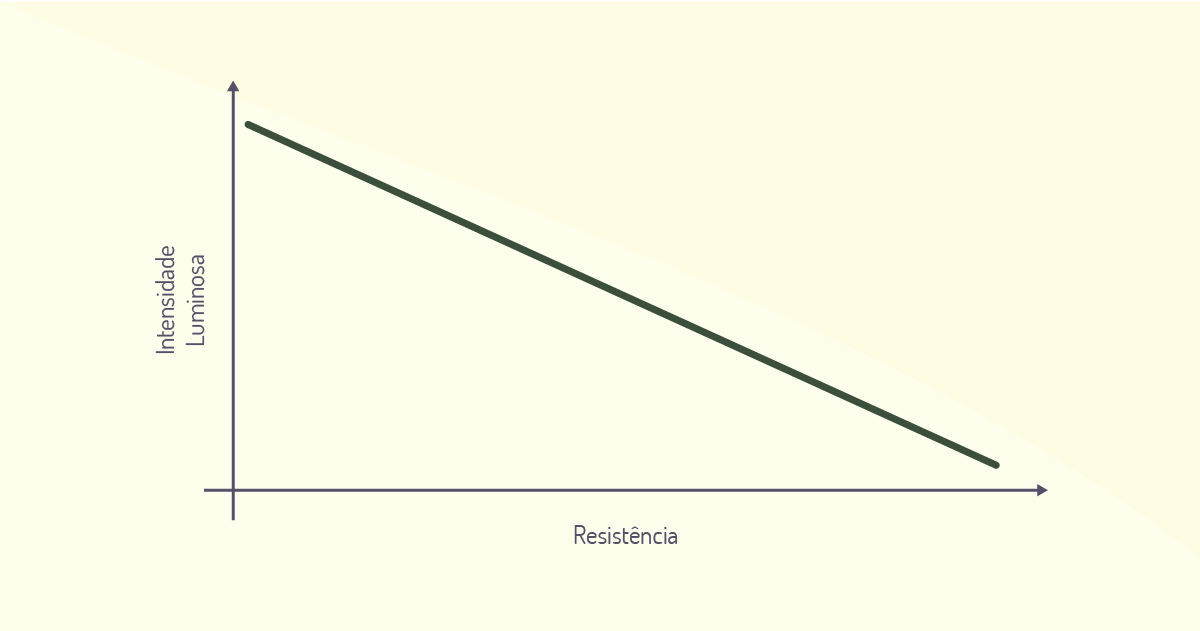

O tipo mais comum é o LDR (Light Dependent Resistor) ou fotorresistor, que é a composição de uma célula de sulfeto de cádmio, conforme mostrado a seguir.

A curva característica do LDR demonstra que a sua resistência cai à medida que a intensidade de luz aumenta. A figura a seguir ilustra esta característica do LDR.

A vantagem do uso do LDR na indústria está em sua utilização conjunta com os sensores fotoelétricos, o que simplifica o projeto de diversos tipos de circuitos elétricos industriais (FIALHO, 2014).

Todavia, temos a desvantagem da velocidade de resposta, pois, normalmente, os LDRs são lentos e não costumam funcionar em velocidades maiores do que algumas dezenas de quilohertz.

Isso significa que esse tipo de sensor costuma funcionar mais adequadamente como um detector de passagem de baixa velocidade, uma chave de fim de curso ou como um elemento de segurança que impede o acionamento de uma máquina. Ele não costuma servir, por exemplo, como sensor de velocidade de uma máquina que opera com alta rotação (THOMAZINI, 2005).

É possível, também, elucidar a curva de respostas do LDR quanto à sua proximidade da curva de resposta do olho humano, o que permite a sua operação com fontes de luz, como luzes de LEDs.

A velocidade é uma variável presente em quase todos os processos industriais, logo é natural que haja o emprego de sensores de controle e mensuração de velocidade.

A medição da velocidade de forma eficiente está diretamente ligada à qualidade de muitos produtos industriais. Os erros em sensores de velocidade podem acarretar em deformidades nos produtos finais. Em teoria, quanto maior a velocidade de um processo ou de uma linha de produção, maior será a produtividade, logo, os sensores de velocidade também são empregados para mensurar a produtividade dentro da indústria (MONTEIRO, 2007).

Antes de mais nada, velocidade é uma grandeza que depende do tempo e varia de diferentes formas, por exemplo, a velocidade linear, a velocidade angular, a velocidade rotacional, etc.

A velocidade também tem, como característica, ser uma grande mecânica. Uma das formas de medir a velocidade é utilizar algum dispositivo que transforme a grandeza mecânica em grandeza elétrica. Este dispositivo é o nosso sensor de velocidade, que pode ser encontrado, também, como Tacogerador.

Além deste, podemos realizar a medição da velocidade por meio do deslocamento (linear ou angular) pelo tempo. Para isso, temos o Encoder, que é um dispositivo empregado na indústria para mensurar o deslocamento. Na prática, temos o Encoder como dispositivo capaz de mensurar o tempo e calcular a velocidade. O Tacogerador e o Encoder são os dois principais métodos de medição de velocidade existentes na indústria.

O Tacogerador é um sensor de velocidade, o qual funciona como um gerador DC com um imâ acoplado no eixo para medir a velocidade. Este é utilizado para medir a velocidade angular de máquinas rotativas, como os automóveis.

Já o Encoder é um sensor de velocidade eletromecânico que conta os pulsos elétricos por meio dos movimentos rotacionais em torno do eixo. Por meio do Encoder, temos um pulso incremental na rotação do eixo (Encoder rotativo) ou um pulso de distância linear (Encoder linear).

Sem os sensores de velocidade seria impossível realizar boa parte das tarefas do dia a dia das grandes cidades, como os radares que mensuram a velocidade dos veículos nas pistas, o que, obviamente, também impactaria na maioria da produção da indústria, uma vez que sensores de velocidade estão diretamente ligados à qualidade da produção.

Sensores de velocidade também são utilizados em diversas aplicações fora da indústria, como nos veículos em geral, nos carros, trens, motos, aviões, dentre outros.

Os sensores de temperatura são sensíveis ao calor, frio e variações de temperatura no geral, podendo, assim, evitar superaquecimentos de máquina na indústria, o que prolonga a vida útil dos equipamentos.

Nos processos industriais, é fundamental monitorar o nível da temperatura em caldeiras, principalmente quando a qualidade do produto está diretamente ligada a pontos de fusão entre agentes químicos (MONTEIRO, 2007).

Podemos ter diferentes tipos de sensores de temperatura industriais, mas os principais são:

A pressão é a relação entre força por área, dessa forma, os sensores de pressão são dispositivos que podem converter uma forma de energia em outra, fazendo a conversão das grandezas força e área (THOMAZINI, 2005). A força, por sua vez, pode ser descrita como uma saída elétrica (corrente ou tensão). Dentre os tipos de sensores de pressão, temos:

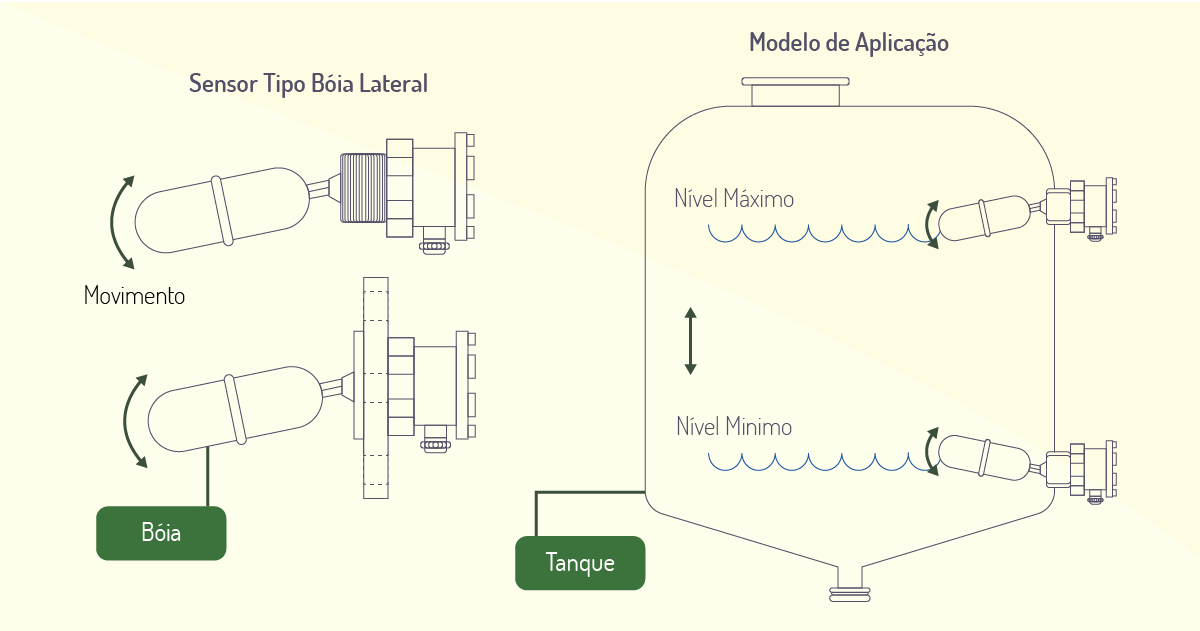

Os sensores de nível são dispositivos utilizados na indústria, com o objetivo de controlar líquidos armazenados em reservatórios e tanques. O sensor de nível é utilizado para detectar o nível de fluídos (líquidos) em reservatórios por meio do movimento dos flutuadores, que geram um sinal magnético, o qual é transmitido para o controle (MONTEIRO, 2007).

Suas aplicações são voltadas para o controle de fluxo e para a medição contínua. Existem vários tipos de sensores de nível para medição de líquidos, podendo ser empregados em diversos ramos industriais. O controle de nível de líquidos é fundamental aos processos industriais, tendo em vista que vários equipamentos precisam do controle de nível em tempo real.

Para verificar, quantificar ou controlar volumes em reservatórios industriais, os sensores de nível fazem com que o volume permaneça em um intervalo tolerado e, caso haja uma alteração, notificam o operador sobre o nível de variação. Logo, isso colabora para que os processos operacionais industriais realizem-se de forma correta (CAPELLI, 2007). As aplicações são inúmeras, dentre elas, a detecção do nível de água em processos químicos, nível de cisternas, dentre outros.

A presença de tanques e reservatórios dentro da indústria é fundamental para o desenvolvimento industrial, o que só foi possível mediante a utilização dos sensores de nível.

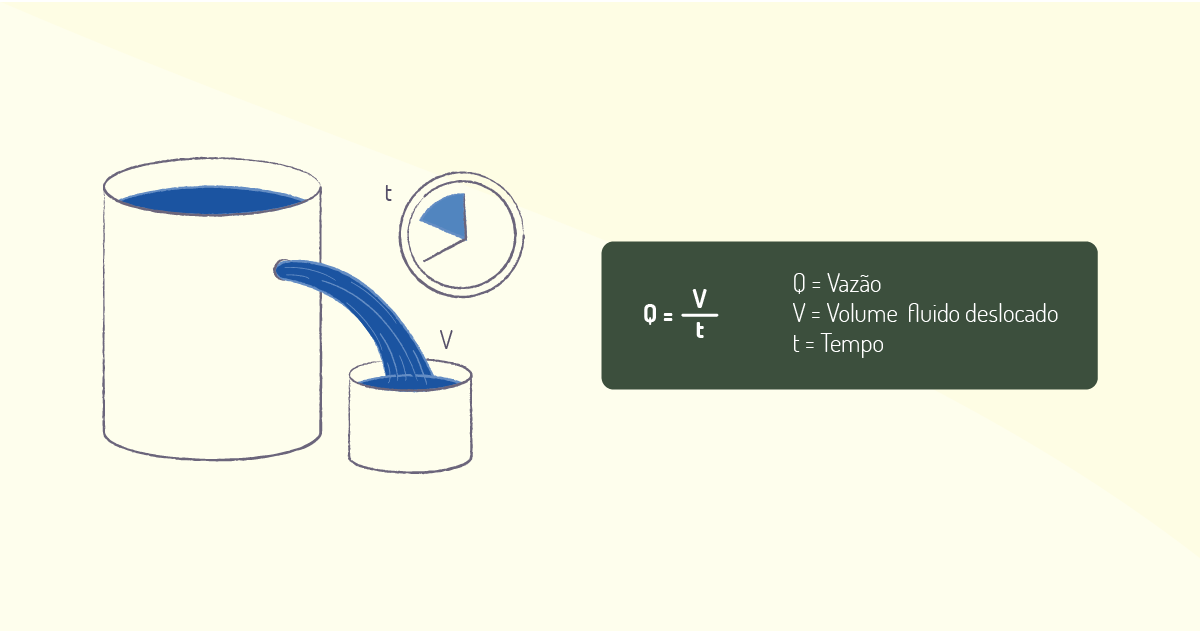

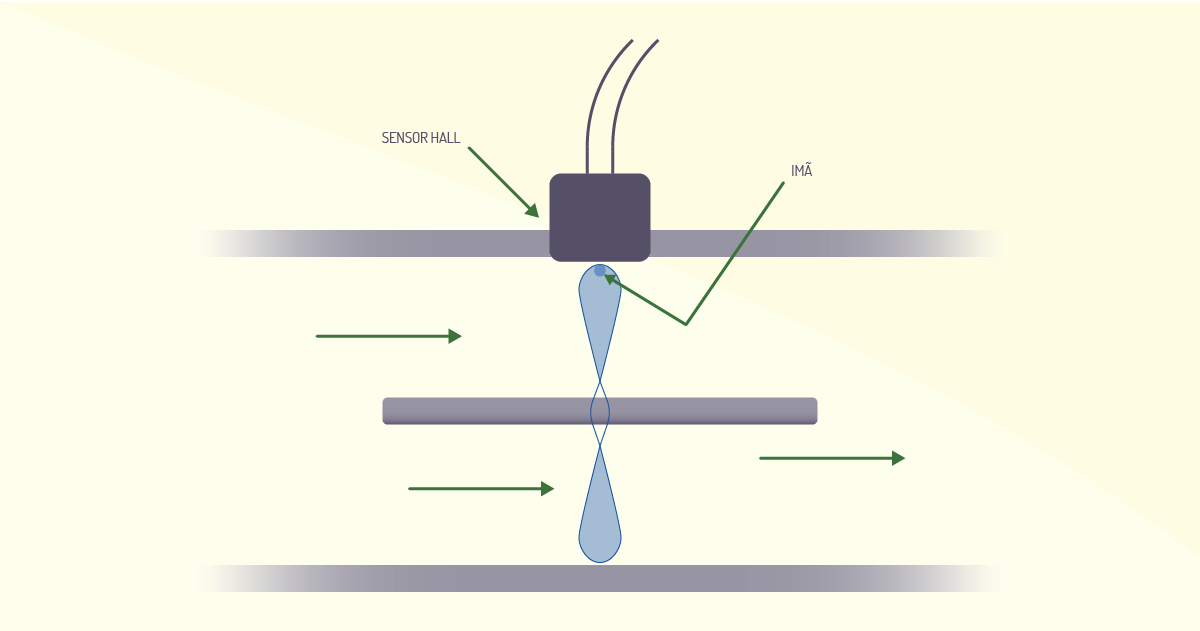

Os sensores de vazão têm, como razão, medir e controlar o fluxo/vazão de material. Logo, temos que os sensores de vazão atuam para verificar a quantidade de fluido passando de um ponto a outro em determinado tempo.

Normalmente, os sensores de vazão são empregados quando temos a presença de substâncias, como gases ou líquidos, que fluem por meio de tubos.

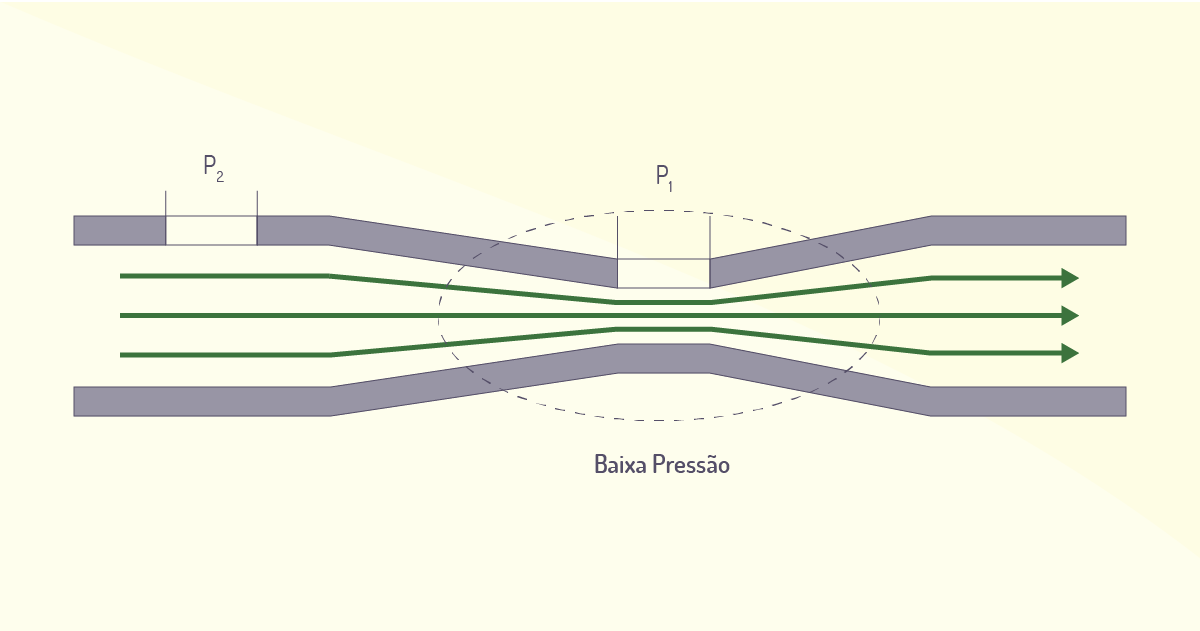

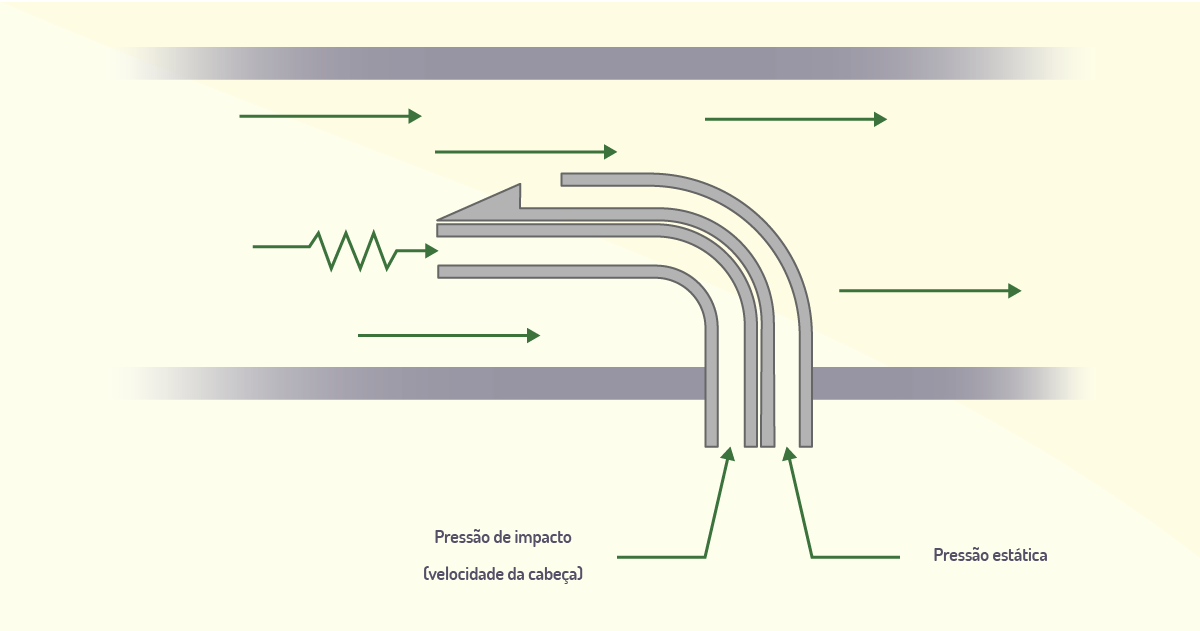

Podemos ter diferentes formas de escoamento, logo, temos vários sensores de vazão:

A pressão de impacto costuma ser maior que a pressão estática, o que significa que a diferença entre estas é proporcional à velocidade, ou seja, proporcional à vazão.

sensor por turbina: sensores de vazão por turbinas, também conhecidas por flowmeters, empregam uma hélice instalada na direção da vazão.

Neste tipo de sensor, a velocidade de rotação da hélice é proporcional à velocidade de escoamento do fluido.

Um sensor digital pode produzir um sinal com dois valores de saída ao longo do tempo, diferentemente do sensor analógico, que pode produzir N tipos de valores ao longo do tempo, só podendo assumir dois valores ao longo do tempo, que são:

-1 e 1.

Incorreta. Os valores que podem ser assumidos em um sensor digital são, respectivamente, 0 e 1.

1 e 2.

Incorreta. Os valores que podem ser assumidos em um sensor digital são, respectivamente, 0 e 1.

0 e 1.

Correta: Os valores que podem ser assumidos em um sensor digital são, respectivamente, 0 e 1.

1 e 10.

Incorreta. Os valores que podem ser assumidos em um sensor digital são, respectivamente, 0 e 1.

0 e -1.

Incorreta. Os valores que podem ser assumidos em um sensor digital são, respectivamente, 0 e 1.

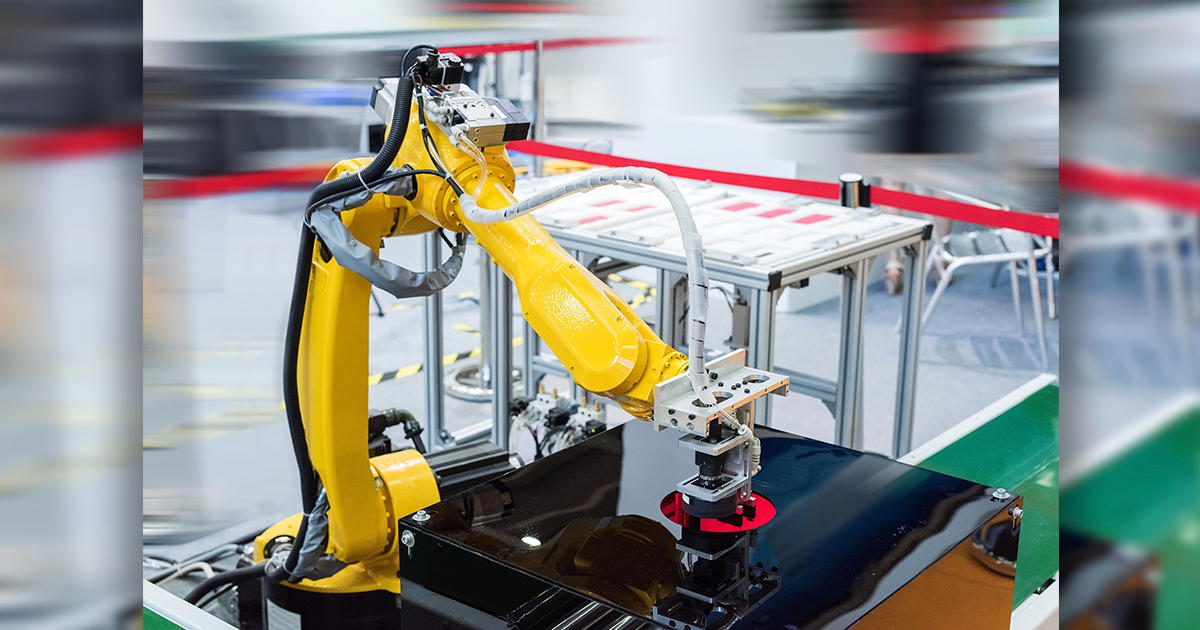

Atuadores são mecanismos de automação utilizados para o acionamento com ou sem sensores. Os atuadores podem ser implementados utilizando dois tipos de energia: pneumática e hidráulica (MAMEDE, 2017).

A utilização de sensores na indústria, conforme apresentamos, abarca uma grande quantidade de funções, porém existem situações em que somente a energia pneumática, por exemplo, pode ser empregada, oferecendo uma solução mais eficiente. Além disso, em alguns contextos industriais, não é permitida a ocorrência de faíscas elétricas (exemplo: indústria de armamentos), não sendo interessante, neste caso, utilizar máquinas elétricas.

Assim, atuadores hidráulicos são utilizados quando temos cargas de centenas de toneladas, como por exemplo com guindastes, com as máquinas de usinagem, que normalmente não podem ser utilizar sistemas elétricas. Logo, temos que os atuadores pneumáticos são utilizados para aportar cargas com peso altíssimo ou quando tempos altíssimas rotações, como é o caso das fresadoras pneumáticas. Por conseguinte, também temos a combinação entre os atuadores pneumáticos e os hidráulicos.

Por exemplo, em sistemas eletropneumáticos temos atuadores pneumáticos acionados por controladores e atuadores elétricos ou eletrônicos, bem como, sensores elétricos ou pneumáticos. O mesmo ocorre em sistemas eletro hidráulicos. Em equipamentos de automação industrial, em particular, nas máquinas SMD que inserem componentes eletrônicos em placas de circuito impresso, nas quais encontramos principalmente sistemas com atuadores elétricos e pneumáticos. A Pneumática é o ramo da engenharia que estuda a aplicação do ar comprimido para a tecnologia de acionamento e comando (THOMAZINI, 2005, p. 184).

O uso de ar comprimido como fonte de energia data de 2550 antes de cristo. Em meado do século 19, tivemos as primeiras máquinas com atuadores pneumáticos complexos, que deram origem as locomotivas. No século 20 os estudos de pneumática passaram a ser aplicados na automação industrial, hoje temos várias aplicações da pneumática, entre elas:

Como vimos, os atuadores são fundamentais não só na indústria, mas também no nosso dia a dia, representando, assim, boa parte dos aparelhos eletromecânicos que usamos.

Atuadores são mecanismos de automação utilizados em combinação com sensores, a fim de automatizar tarefas para o acionamento de maquinas industriais, por exemplo. Os atuadores podem ser implementados utilizando dois tipos de energia. Quais são?

Pneumática e hidráulica.

Correta: Os atuadores podem ser implementados utilizando as energias pneumática e hidráulica, tendo em vista a compreensão do ar comprimido, transformando-o em pressão, enquanto que a hidráulica usa a massa do elemento para gerar a energia potencial; logo, ambos são combinados nos atuadores.

Eólica e nuclear.

Incorreta. Os atuadores podem ser implementados utilizando as energias pneumática e hidráulica. Atuadores não têm necessidade de utilizar energia nuclear, isso foge da composição dos atuadores. Já a energia eólica pode ser utilizada como fonte para a energia hidráulica.

Química e hidráulica.

Incorreta. Os atuadores podem ser implementados utilizando as energias pneumática e hidráulica. Não existe energia química, o que existe é a produção de energia por meio de processos químicos.

Pneumática e térmica.

Incorreta. Os atuadores podem ser implementados utilizando as energias pneumática e hidráulica. A energia térmica não é utilizada pelos atuadores, até porque este tem baixa resistência a temperaturas elevadas, justamente por não terem, como finalidade, utilizar esse tipo de energia.

Hidráulica e elétrica.

Incorreta. Os atuadores podem ser implementados utilizando as energias: pneumática e hidráulica. A energia elétrica pode ser utilizada pelo atuador mediante o emprego da energia hidráulica; logo, não pode ser empregada por si só.

Os transmissores permitem a leitura de diversas variáveis industriais: pressão, temperatura, vazão, velocidade, dentre outras. Como temos inúmeros tipos de transmissores, vamos concentrar nosso estudo nos transmissores mais empregados na indústria, isto é, os transmissores de pressão, que podem ser transmissores de pressão relativa, diferencial, absoluta, fluídos, etc. (NATALE, 2007).

Os parâmetros analisados por meio dos transmissores de pressão são a exatidão, o coeficiente térmico do span e do offset, a variação de erro (error band) e o desvio de tempo (a curto ou longo prazo) (FIALHO, 2014). O principal tipo de transmissor empregado na indústria é o transmissor de pressão diferencial, que é o tipo mais básico dado ao seu grande número de cenários de utilização dentro da automação industrial.

O transmissor de pressão diferencial é utilizado para medir vazão e nível de fluidos dentro da indústria de automação. O transmissor de pressão diferencial também pode ser utilizado para a medição de pressões relativas, diferenciais e absolutas de fluidos.

É importante lembrar que a pressão e a expressão da força requerida para deter a expansão de um fluido por área são dependentes da força empregada por unidade de área. Dependendo do referencial utilizado, as modalidades de pressão medidas pelo transmissor são, por exemplo, a pressão diferencial e a pressão de vácuo.

A pressão de vácuo é medida por meio da medição da pressão diferencial, quando a pressão absoluta apresenta-se menor que a pressão atmosférica. Assim, a pressão de vácuo verifica o quanto a pressão encontra-se abaixo da pressão atmosférica. Já a pressão diferencial é a diferença entre magnitude e o valor de pressão de referência medido.

Os transmissores podem ser usados ou não em conjunto com os sensores de pressão. Logo, um pode servir de parâmetro de validação para o outro (MONTEIRO, 2007). Lembre-se de que o sensor de pressão costuma gerar um sinal elétrico relacionado à pressão exercida. Este sinal é normalmente do tipo digital ou analógico.

Por fim, os transmissores de pressão são utilizados em uma grande quantidade de cenários e processos de controle e monitoramento industriais. Os transmissores de pressão podem ser utilizados para medir indiretamente outras variáveis, por exemplo, a velocidade do ar em túneis de vento.

O transmissor de pressão diferencial tem aplicações na medição de pressões diferenciais, relativas e absolutas de fluidos. O transmissor de pressão diferencial é um dispositivo utilizado para medir:

Pressão, vazão e área.

Incorreta. O transmissor de pressão diferencial é um dispositivo utilizado para medir: vazão, nível e estanqueidade de fluidos. Não mede pressão ou área.

Eletricidade, temperatura e pressão.

Incorreta. O transmissor de pressão diferencial é um dispositivo utilizado para medir: vazão, nível e estanqueidade de fluidos. Não mede eletricidade, temperatura e pressão.

Nível, área e força.

Incorreta. O transmissor de pressão diferencial é um dispositivo utilizado para medir: vazão, nível e estanqueidade de fluidos. Não mede nível, área ou força.

Temperatura, pressão e vazão.

Incorreta. O transmissor de pressão diferencial é um dispositivo utilizado para medir: vazão, nível e estanqueidade de fluidos. Não mede temperatura e pressão.

Vazão, nível e estanqueidade de fluidos.

Correta: O transmissor de pressão diferencial é um dispositivo utilizado para medir: vazão, nível e estanqueidade de fluidos

Nome do livro: Instalações elétricas industriais

Editora: LTC

Autor: J. Mamede Filho

ISBN: 978-85-216-3372-3 1

Comentário: Um livro referência em todo o mundo sobre projetos industriais envolvendo instalações elétricas.