Nesta unidade, abordaremos a temática de Automação Industrial, explicitando os conceitos introdutórios. Inicialmente, será apresentado, ao leitor, um panorama sobre a automação industrial e os sistemas dinâmicos, abarcando controles de eventos ou controles lógicos e, por fim, analisaremos a arquitetura da automação industrial e exemplificaremos os conceitos aprendidos por meio de um projeto de automação industrial. Por conseguinte, teremos, então:

Neste capítulo introdutório, apresentaremos uma visão contextual-histórica do percurso de desenvolvimento da indústria até a automação industrial, com seus principais marcos e, a partir disso, mostraremos o panorama atual da automação industrial.

A história da automação industrial está ligada à instrumentação analógica, a qual nem sempre teve automação na indústria. Historicamente, esta passou por diversos desafios para realizar os processos industriais, dentre eles: transmitir, medir, cortar, carregar, etc. Dessa forma, o que levou à automatização das indústrias foram os processos industriais, que precisavam tornar-se mecânicos para operar em larga escala (MAMEDE FILHO, 2017). A própria competitividade e a necessidade de produzir em larga escala levou a indústria a assumir processos industrializados.

Com a competitividade na criação de produtos e serviços, a indústria enfrentou um grande aumento da complexidade na virada entre os processos rústicos e analógicos (Revolução Industrial - 1760) para os processos automatizados, que marcaram o desenvolvimento econômico de muitos países, principalmente da indústria de base, onde a produção e automatização dos processos de produção de commodities culminou no aumento da riqueza e da competitividade de vários países. Dentre esses países está o Brasil, que, por meio da automação da indústria de base, principalmente no campo da agropecuária, representou grandes avanços no último século (FIALHO, 2014).

A Automação está associada diretamente ao controle automático de processos industriais, por meio do monitoramento de tarefas, com operações lógicas de sequência e execução, bem como a um altíssimo nível de produção atrelada ao desenvolvimento tecnológico. Isto é, automação industrial é um processo tecnológico em constante mudança e adaptação, o qual depende diretamente do tipo de indústria, do porte e do serviço vinculado a esta, tendo em vista que os processos industriais, principalmente brasileiros, são de base. Para saber mais sobre esta temática, acesse a reportagem do site G1, sobre o impacto econômico da indústria de base brasileira, disponível em: <https://g1.globo.com/economia/noticia/producao-da-industria-fecha-2017-com-alta-de-25-diz-ibge.ghtml>. Acesso em: 23 set. 2019.

A automação industrial teve um interessante marco, que foi o controle. O controle era imprescindível para o desenvolvimento dos processos industriais. A qualidade dos produtos começou a gerar competitividade em conjunto com a demanda em larga escala, o que fez da automação industrial uma revolução econômica, onde as indústrias menos adaptadas começaram a ficar para trás e as industrias cada vez mais automatizadas foram quebrando monopólios históricos, em que os mais adaptados (mais automatizados) começaram a tomar a frente na corrida do desenvolvimento econômico (MAMEDE FILHO, 2017).

Hoje, temos três principais fomentadores da indústria que refletem diretamente a automação:

Ambos os fomentadores são autoexplicativos, todavia vale ressaltar que a transferência de tarefas analógicas para tarefas automatizadas também fomentaram a adaptação da mão de obra humana, ou seja, onde antes realizavam-se operações manuais, houve automatização, o que colaborou para a mudança do paradigma industrial do trabalho. Passou-se a ter na indústria mão de obra mais capacitada, ao invés de mão de obra com baixo nível de capacitação.

O desenvolvimento tecnológico promove a criação ou a extinção de empregos da indústria?

Com o advento da revolução industrial, a indústria foi vista como base para a criação de empregos e, consequentemente, para o desenvolvimento econômico. Por sua vez, a evolução tecnológica tem substituído, dentro da indústria, a mão de obra menos capacitada pela automação dos processos industriais.

O maior reflexo disso ocorre no emergir da indústria 4.0, em que tecnologias, como machine learning, tem promovido a extinção de vários empregos e oportunamente a criação de outros empregos de maior complexidade, como o cientista de dados. O fato é que, para alguns menos capacitados, o desenvolvimento tecnológico tem promovido a exclusão da entrada de mão de obra, enquanto, para os mais capacitados, novas áreas têm sido criadas.

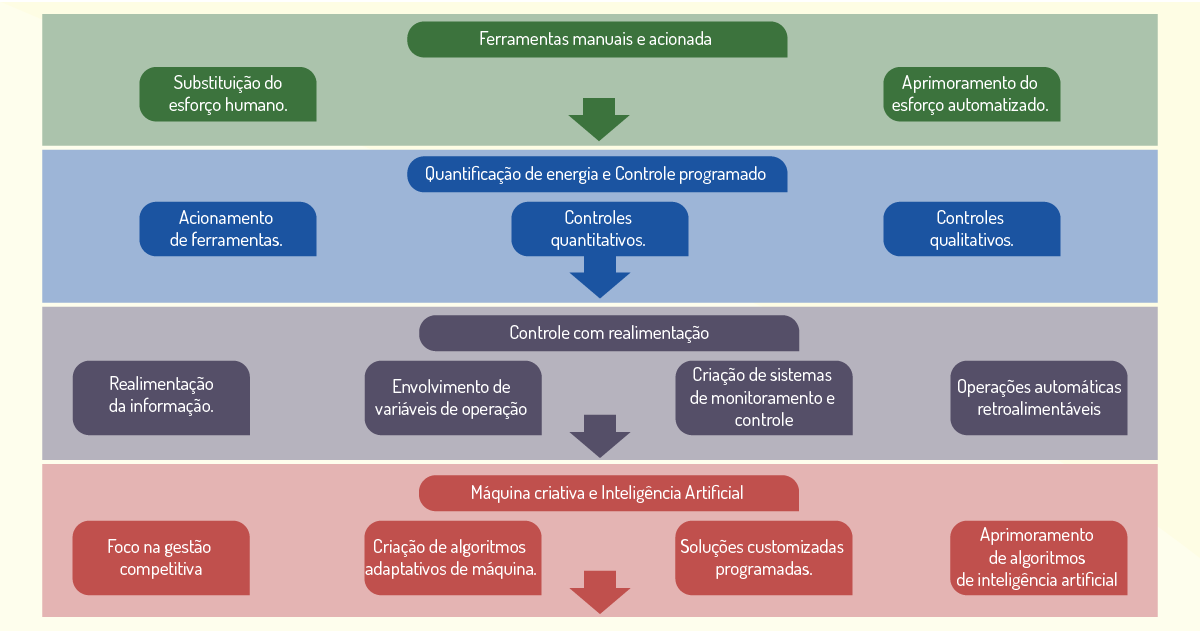

Ao longo da história humana, tivemos um longo processo de redução do esforço humano no trabalho (CAPELLI, 2007), em que os principais graus de automação industrial foram:

Ferramentas manuais e acionadas: o processo de redução do esforço humano desencadeou, gradativamente, o abandono de ferramentas manuais e acionadas, em que a substituição das mãos humanas, por controles programados, demonstrou maior eficiência nos processos industriais (NATALE, 2007). Paralelamente, o emprego de energia humana foi substituído por eletricidade, água, ar comprimido, vapor de água, nuclear, dentre outras formas de produção de energia nas indústrias.

Quantificação de energia e controle programado: a quantificação de energia foi o início dos processos automatizados de controle, em que, por exemplo, cronômetros foram utilizados para verificar o tempo de fluidez de substâncias, termômetros foram utilizados para avaliar o início e o fim de reações químicas e etc. Após as medições, foi possível delimitar controles programados, nos quais não era mais necessário que, no instante T, tivéssemos alguém comandando a abertura de uma caldeira industrial, mas sim teríamos um sistema que reagiria a um determinado impulso, o que, por sua vez, orquestrou os processos de automatização, no qual as máquinas eram programadas para obedecer sequências automáticas e predeterminadas (MAMEDE FILHO, 2017).

Controle com realimentação: a realimentação visava corrigir os processos automatizados, em que sistemas realizavam comparação entre dois processos ou dois resultados esperados após a automatização, o que, por sua vez, serviu de indicativo periódico para análise de proximidade e periodicidade, aumentando, assim, os conceitos derivados de qualidade na produção industrial de larga escala, ou seja, quanto maior a produção, maior a chance de erros; e logo maior a realimentação e correção de erros nos processos industriais (CAPELLI, 2007).

Máquina criativa e Inteligência Artificial: desde a revolução digital, a automatização tem se aprimorado por meio de diversos projetos de circuitos inteligentes, algoritmos de alta complexidade e cálculos de controle de tempo real. Hoje, dispomos, na indústria, de técnicas robustas, adaptativas e preditivas (MAMEDE FILHO, 2017). O próximo passo esperado e já empregado em alguns contextos é a máquina criativa, que procura soluções para o programador que não consegue realizar verificações por meio da inteligência artificial (IA).

A indústria 4.0, também conhecida como Quarta revolução industrial, é a expressão utilizada para englobar as novas tecnologias que estão surgindo para a indústria, tais como: sistemas ciberfísicos, internet das coisas, computação em nuvem, inteligência artificial, máquinas de aprendizagem, dentre outros. A quarta revolução industrial tem, como objetivo, criar fábricas inteligentes, com estruturas modulares, monitoramento a distância e decisões descentralizadas em tempo real, aumentando, assim, a cadeia de valor produtiva, bem como inúmeras oportunidades para agregação de valor a clientes e aumento da produtividade e qualidade, reduzindo, também, desperdícios.

Até a chegada da quarta revolução industrial, muitos passos foram dados, para que a mão de obra humana fosse substituída, dentro dos processos industriais, por algoritmos preditivos de controle, tendo em vista que a principal premissa de automatização de processo na indústria era o controle que, por sua vez, fomentou a produção industrial de larga escala. Dentre os principais fomentadores da automatização de processos industriais, tivemos:

O aprimoramento de novas técnicas e a orquestração de soluções e produtos inovadores.

Incorreta. O aprimoramento de novas técnicas ocorreu após a automatização e não a fomentou, ao contrário, a automatização é que fomentou o surgimento e o aprimoramento de novas técnicas. A orquestração de soluções e produtos inovadores também ocorreu após a automatização da indústria, ou seja, soluções e produtos inovadores foram estimulados e fomentados após a automatização industrial.

O aumento da qualidade, o aumento da quantidade e a redução de desperdícios

Correta. Como vimos, os três fomentadores da automação industrial foram o aumento da qualidade, devido à competição entre as indústrias, o aumento da quantidade, devido à produção em larga escala, e a redução de desperdícios, devido à elevação da competitividade entre produção e retorno, em que o controle dos processos industriais buscou automatizar e evitar desperdícios.

O crescimento da mão de obra, a evolução da legislação trabalhista e a simplificação de processos.

Incorreta. O crescimento da mão de obra e a evolução da legislação trabalhista, por si só, não influenciou na automatização dos processos industriais. Já a simplificação de processos não ocorreu; o que ocorreu, na verdade, foi a redução de desperdícios, a qual pode ou não simplificar os processos. Todavia, em sua grande maioria, houve aumento da complexidade dos processos industriais, principalmente diante da produção em larga escala.

A demanda por produtos com maior simplicidade e agregação de tecnologias disruptivas.

Incorreta. A simplicidade do produto não necessariamente fomentou a automatização do processo industrial de sua produção. Já as tecnologias disruptivas surgiram mais tarde, na indústria 4.0, para modificar o modo operante da indústria por meio de novas tecnologias.

O aumento da competitividade, o aumento de riscos e a mão de obra mais barata.

Incorreta. O aumento da competitividade é reflexo da automatização, o que ajudou a fomentar esses processos. Todavia, a ideia por trás do controle de processos, fruto da automatização, é diminuir os riscos, ao invés de aumentá-los. Outro ponto é que a mão de obra, após automatização da indústria, passou a ter maior custo, tendo em vista que se necessitava de profissionais mais capacitados.

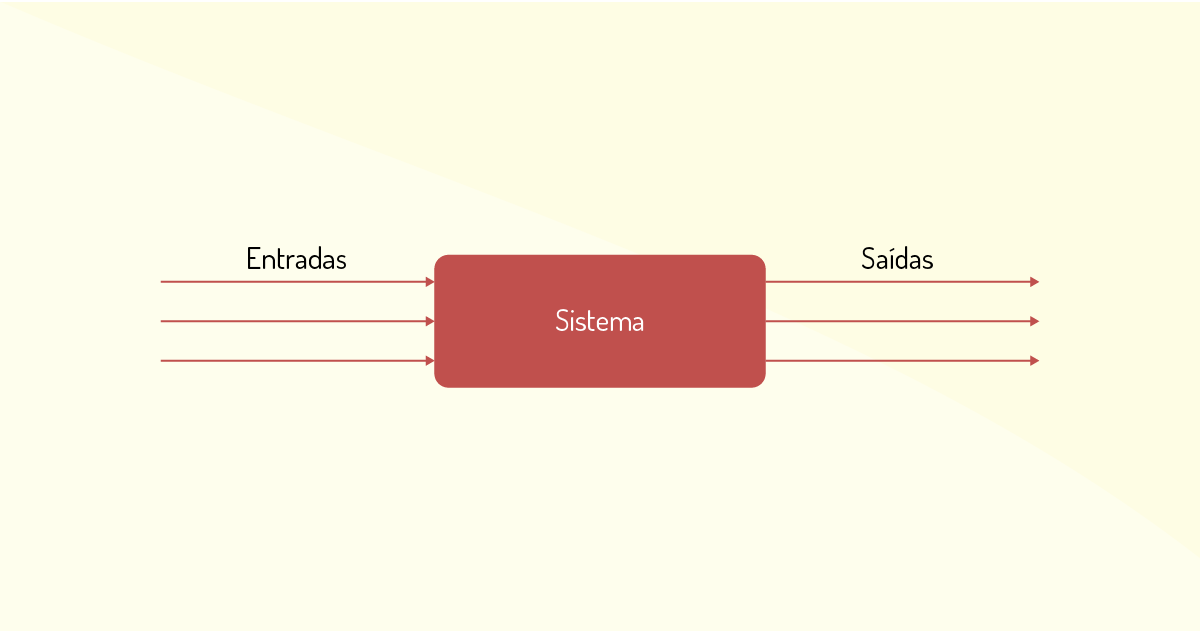

Para compreender o conceito de sistemas dinâmicos na indústria, será necessário entender o conceito por trás de sistema. Um sistema é, por definição, um aglomerado de componentes ordenados, os quais intercambiam-se, a fim de promover um fim específico, convenientemente, por quem idealiza o sistema.

Logo, um sistema pode ser de qualquer dimensão e ter, em seu escopo, diferentes funções, componentes ou, até mesmo, outros sistemas formando agregados de subsistemas. Por exemplo, o sistema elétrico de um condomínio é uma dimensão do sistema elétrico da cidade, enquanto que o sistema elétrico da cidade é uma dimensão do sistema elétrico do estado e, por conseguinte, do país. Mas o que difere um sistema de outro sistema?

Esta pergunta é interessante, porque remete-nos a identificar duas características. Primeiro, o modelo do sistema que, em nosso caso, estamos estudando os sistemas dinâmicos. Outra característica é a fronteira do sistema, ou seja, a fronteira determina os elementos do mundo real e, respectivamente, os processos que são parte do sistema, fazendo diferenciação entre o sistema e o meio externo. Por exemplo, um sistema hidráulico industrial completo, que engloba motores, bombas, válvulas, cilindros, etc., terá o seu escoamento interno (funcionamento) definido por meio da fronteira de interação do sistema. Isso ocorre para que, no momento de criação de um sistema, fique clara a separação entre meio externo e interno (MAMEDE FILHO, 2017).

Agora, voltemos a compreender o significado de dinâmica empregado a sistemas. Na engenharia, a dinâmica é o estudo do comportamento de variáveis em função do tempo. Logo, um sistema dinâmico é um sistema variável e que opera em função do tempo. Os sistemas dinâmicos dividem-se academicamente dentro do campo da engenharia em subáreas:

Ambos os tipos de sistemas dinâmicos têm, como características, operadores de entrada e saída em suas fronteiras.

Nos sistemas dinâmicos, uma entrada é qualquer coisa que pode vir a modificar o estado do sistema. Em dinâmica, o comportamento de uma entrada é independente do sistema, ou seja, estamos partindo do pressuposto de que a entrada, seja qual for, não sofre interferência do sistema. É importante destacar que não temos unicidade sobre a entrada e a saída, ou seja, podemos ter várias saídas em função de uma entrada ou uma saída em função de várias entradas (CAPELLI, 2007).

Por exemplo, um sistema dinâmico de molas para amortecedores terá, como entrada, uma força f(t) sobre a massa, porém poderá ter, como saída, diversas variáveis, tais como:

No exemplo, perceba que o sistema de amortecimento é dinâmico no tempo (instante 0, 1, 2, 3, etc.) e seu comportamento pode derivar de várias saídas a partir de entradas únicas em temos distintos. De acordo com Natale (2007), isso abre caminho para a apresentação de dois conceitos fundamentais:

Os tipos de sistemas dinâmicos mais empregados na indústria são os sistemas de controles de eventos, porque, para que ocorra a automação industrial, é necessário que mecanismos de controles sejam empregados. Por esta razão, serão nossos objetos de estudo e aprofundamento, que serão os sistemas de controle de evento, subgrupo dos sistemas dinâmicos (FIALHO, 2014).

Temos diversos tipos de sistemas de controle de eventos, porque “evento” é qualquer ação ou reação dentro de um ambiente em que se deseja controlar por meio de sistemas. Logo, temos:

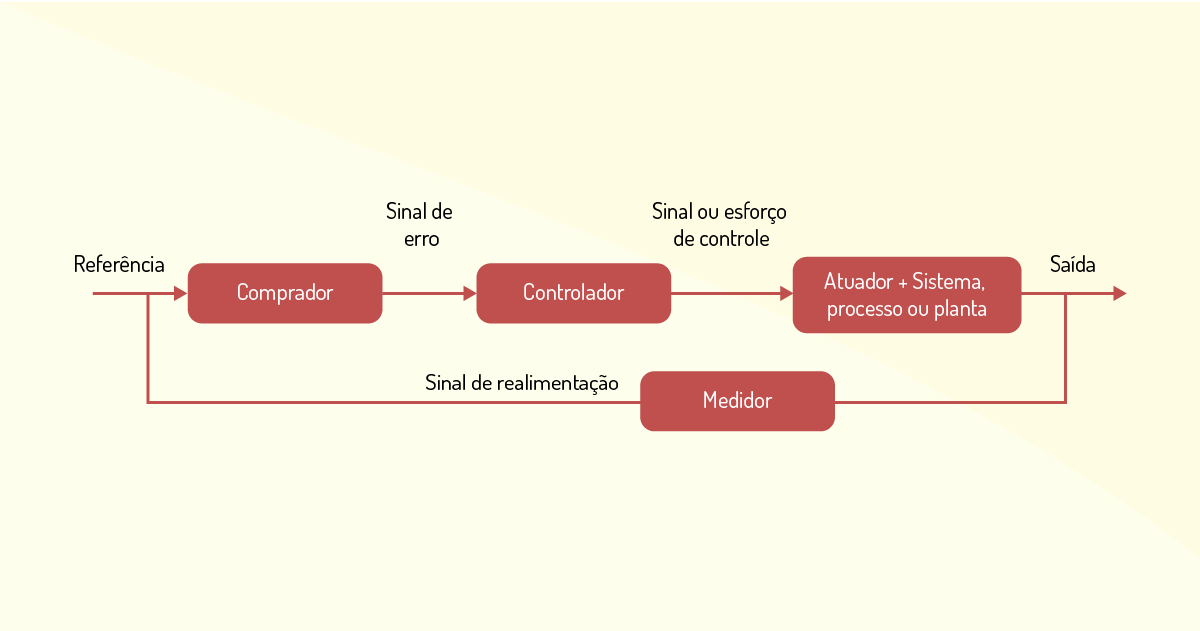

Como são inúmeros os tipos de sistemas de controles de eventos, vamos aprofundar-nos nas características em comum dos sistemas de controle e os principais empregos destes. Sistemas de controle de eventos são denominações que descrevem um conjunto de componentes interconectados, que tem, como função principal, a realização de uma ou mais ações, segundo a lógica pré-determinada e em resposta ao estado em que se encontra um equipamento e à ocorrência de eventos determinados. Os eventos descrevem sinais decorrentes do término de uma atividade/tarefa ou de uma mudança de estado de um dispositivo.

Temos dois tipos de controle industrial:

Ambos têm, como finalidade, controlar os processos industriais, a fim de prover qualidade e avaliação de desempenho, a depender do que se deseja controlar. O controle contínuo fundamenta-se em avaliar e controlar processos contínuos, como quando a matéria prima entra em um lado de um sistema e o produto final sai do outro lado continuamente. Contínuo é o termo utilizado para definir um dado período de tempo ininterrupto ou de longa duração. Exemplo: mineração, indústria petroquímica, siderúrgica, etc.

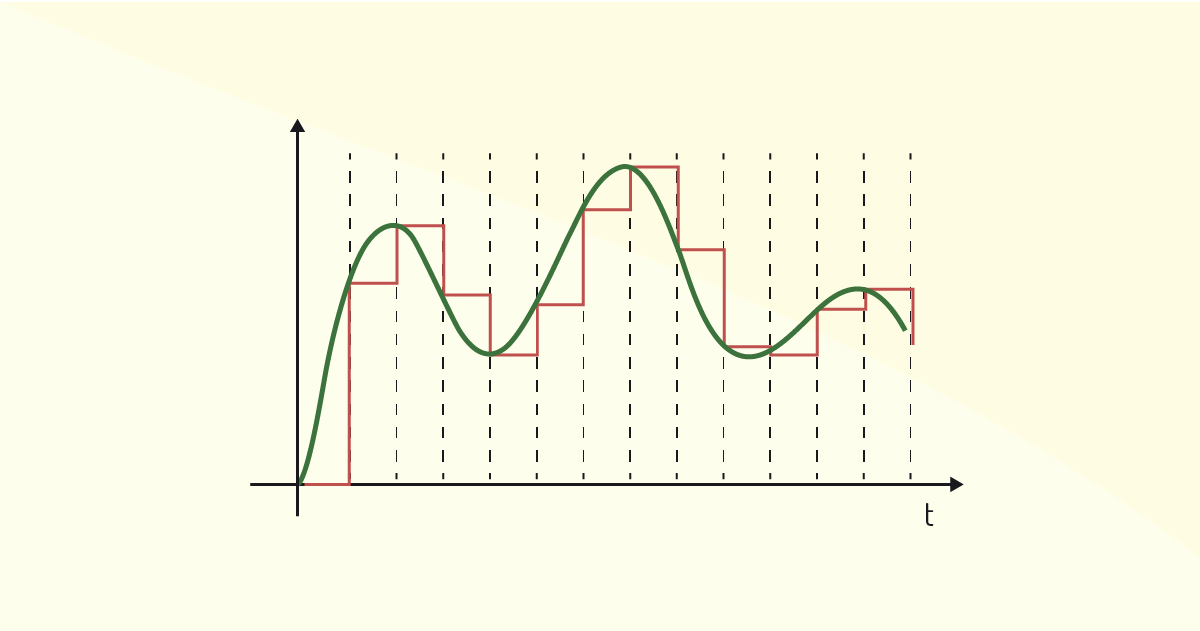

Já os controles discretos envolvem operações binárias ou operações booleanas, isto é, ligado-desligado, verdadeiro-falso, sim-não, 1-0, etc. O controle, neste caso, baseia-se na binariedade, em que os estados dos equipamentos e processos industriais só poderão assumir dois valores ou duas condições possíveis: aceso-apagado e energizado-desenergizado. Os processos discretos são altamente dependentes de controles lógicos e podem ser dimensionados por meio de sistemas de eventos discretos.

Podemos, então, concluir que os processos industriais necessariamente são sensíveis a controles, que podem ser do tipo contínuo ou discreto, a depender das peculiaridades dos sistemas, processos e máquinas industriais. Por meio dos controles contínuos, as variáveis manipuladas têm natureza contínua, ou seja, de duração continuada, caso, por exemplo, de processos químicos industriais. Os controles discretos já são oriundos de variáveis (sistemas, processos e máquinas) que terão natureza discreta, isto é, que terão duas respostas, somente, ou respostas autoexcludentes (sim e não, 0 e 1, ligado e desligado, etc.).

Temos dois tipos de sistemas de controle dentro da indústria, que podem ser combinados, a depender dos tipos de solução industrial:

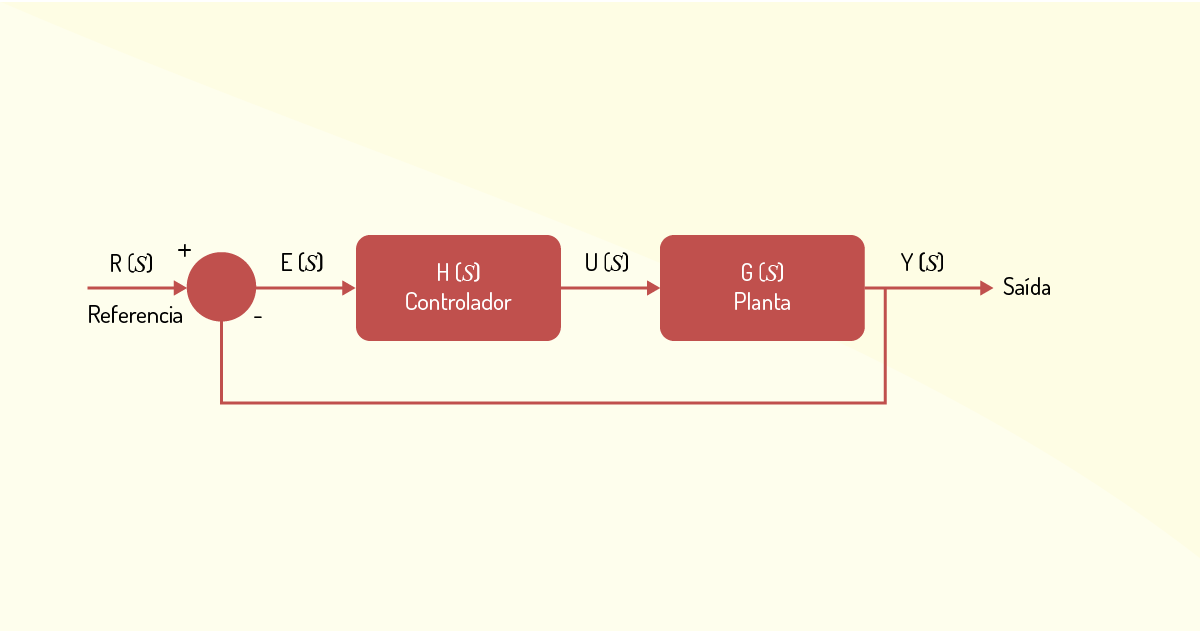

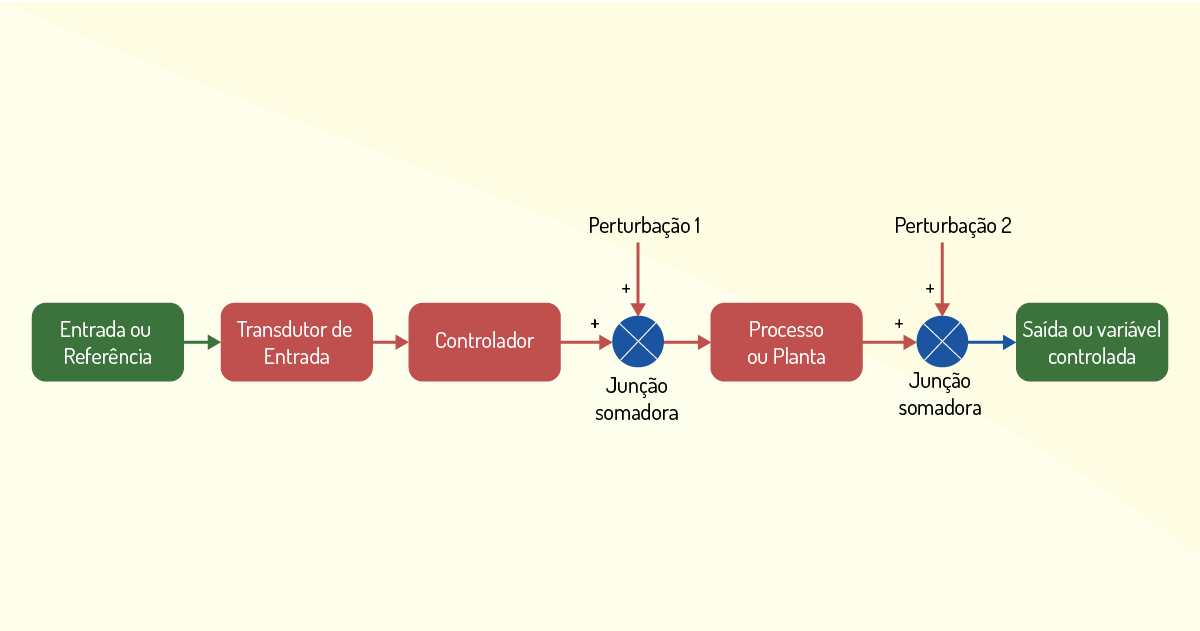

Os sistemas de controle de malha aberta utilizam dispositivos atuadores para controlar os processos de forma direta, ou seja, sem a utilização de realimentação. Por exemplo, com relação a uma máquina de lavar roupas. Nesta máquina, todos os ciclos do processo (lavar, enxaguar, centrifugar, etc.) são controlados por meio do tempo de duração de cada tarefa. Logo, não temos, necessariamente, uma variável para mensurar e controlar a qualidade do processo. Já os sistemas de controle em malha fechada utilizam uma medida de saída e uma realimentação para realizar uma comparação com a saída (resposta) desejada, a qual que pode ou não ser um valor de referência. Abaixo, temos um desenho que visa elucidar as diferenças dos dois tipos de sistemas MA e MF.

Também é possível controles de malha fechada ou aberto realizados de forma manual. A título de curiosidade, temos a direção de um automóvel, em que a informação de realimentação, que faz o motorista conduzir o veículo, é retroalimentada por meio da própria visão humana.

As principais vantagens de empregar sistemas de controle de malha aberta (MA) são:

As principais desvantagens dos sistemas de controle de malha aberta (MA) são:

Quanto às vantagens e desvantagens de um sistema de controle de malha fechada (MF), vai depender diretamente do tipo de sistema e da respectiva retroalimentação que este terá. Todavia, como é comum a necessidade de avaliação e controle da saída, fora os sistemas com baixo nível de complexidade, indica-se, sempre, utilizar malha fechada para o controle, conforme a complexidade do sistema aumenta.

Os requisitos que podem abarcar um sistema de controle de malha fechada são os mesmos que podem ser empregados em um sistema de controle de malha aberta, variando diante da não necessidade de realimentação de um sistema de malha aberta. Logo, temos, na figura a seguir, um diagrama que ilustra os requisitos de um sistema de controle de malha fechada, que define, então, os seguintes requisitos:

Hoje em dia, cada vez mais os processos industriais são controlados a distância por computadores que, em tempo real, registram e fazem a comparação com os sistemas controlados, a fim de garantir segurança, estabilidade, qualidade, etc.

Dentro dos processos industriais, a indústria 4.0 tem se difundido cada vez mais e, com a chegada de IA, IOT e Machine Learning, esta tem utilizado mais computadores para realizar o monitoramento e o controle dos processos industriais. A seguir, temos, por exemplo, a ilustração do controle de processos em um sistema de temperatura utilizando um computador.

Caso tivéssemos o objetivo de utilizar controles de malha para comparar a variável controlada (temperatura) com um valor de referência pré-ajustado (ponto de fusão), para saber o momento exato de fusão do metal e executar o seu resfriamento, qual tipo de controle de malha deve ser empregado?

Controle de malha aberta.

Incorreta. O controle de malha aberto é utilizado em processos de produção em que não se faz necessário realizar comparação entre a variável controlada e um valor referenciado.

Microcontrolador.

Incorreta. O Microprocessador tem a função de, por meio dos CLPs, realizar operações aritméticas comuns e transmitir e armazenar informações. Logo, o microprocessador não faz operações de comparação sem o ajuste do controle de malha fechada.

Controle de malha misto parcialmente aberto ou fechado.

Incorreta. O controle de malha deve ser fechado ou aberto, não sendo possível operar em ambos simultaneamente.

Controle de malha aberta em processo.

Incorreta. O correto seria dizer controle de malha fechado em processo que, como é uma subclasse do gênero malha fechada, poderia ser utilizado. Todavia, como a opção citou controle de malha aberta, está errada.

Controle de malha fechada.

Correta: O controle de malha fecha costuma ser utilizado nos processos de produção em que a variável de controle é constantemente comparada com um valor de referência. Nesse caso, temos uma correspondência biunívoca entre a variável controlada e o sistema de controle, a fim de alcançar o ponto de fusão do metal e indicar o momento em que deve ser executado o seu resfriamento.

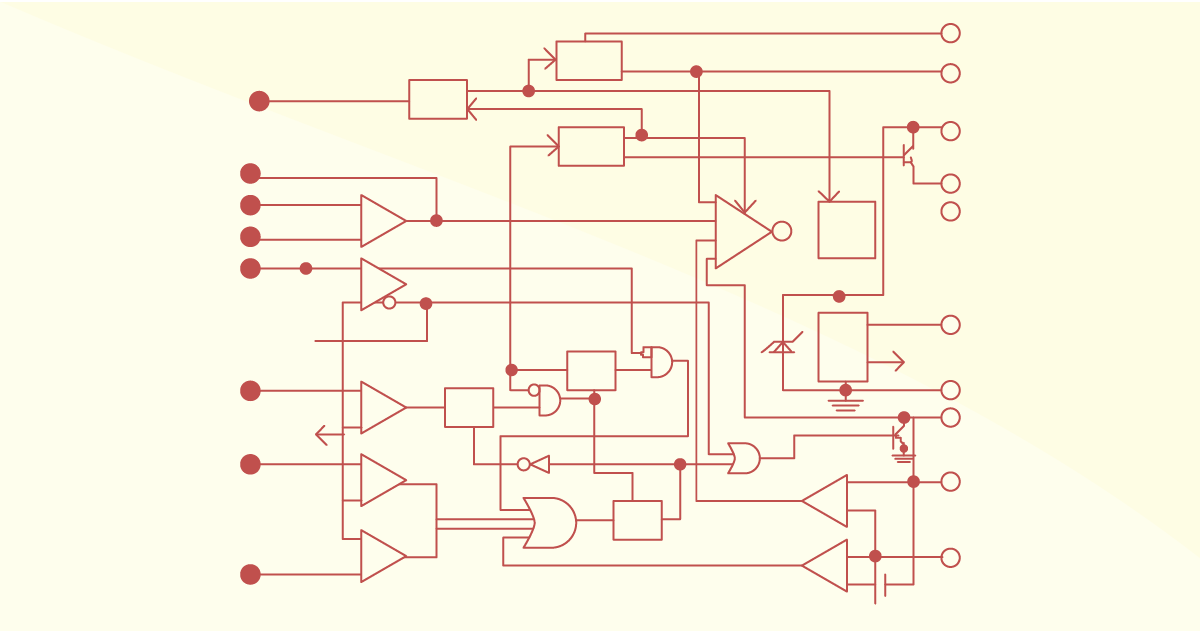

A arquitetura de automação industrial é baseada em equipamentos, máquinas e dispositivos que, interligados aos processos industriais, recebem informações e enviam-nas para sistemas de controle hierarquicamente superiores, nos quais são tratados os dados e, por conseguinte, podem ser disponibilizados ou não em monitores, papéis, etc. Dependendo da decisão da unidade de supervisão e controle, podemos ter mensagens retornando para a unidade de aquisição de dados, que é o principal artefato arquitetural da automação industrial, que pode desempenhar inúmeras funções, a depender do tipo de projeto industrial (FIALHO, 2014).

As unidades de Aquisição de Dados (UAD) compreendem dois diferentes módulos em uma estrutura de automação:

As UADCs são constituídas pelos CLPs e pelas UTRs (Unidades Terminais Remotas). As UDs (Unidades dedicadas) são constituídas por relés digitais, unidades de intertravamento, dentre outros. As unidades de aquisição de dados descrevem funções como comandar a manobra de máquinas e equipamentos utilizando os meios de (MAMEDE FILHO, 2017):

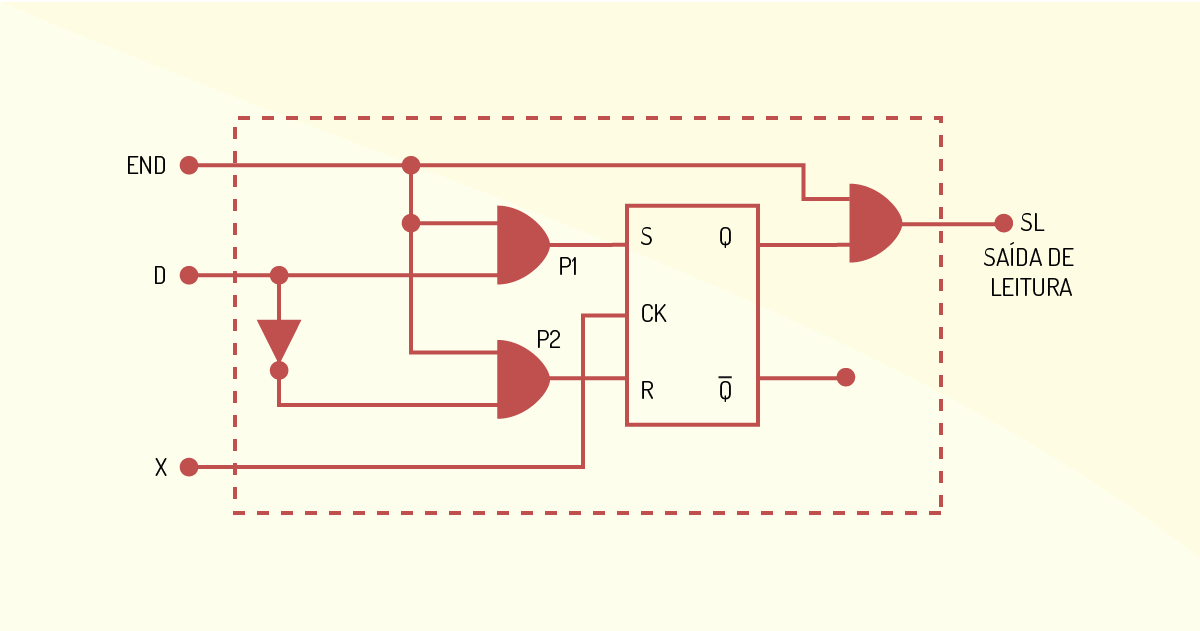

Dessa forma, as unidades de aquisição de dados e controle são, em suas concepções, compostas por um conjunto de cartões eletrônicos, cada um acompanhado de funções específicas, além de outras unidades de lógica e memorização que podem ser visualizadas pelo diagrama de bloco a seguir.

Normalmente, temos no desenho arquitetural de automação industrial:

a) fonte (F): representa a alimentação externa de uma unidade de aquisição de dados e controle, podendo ser feita por meio de uma fonte de corrente alternada ou de uma fonte de corrente contínua.

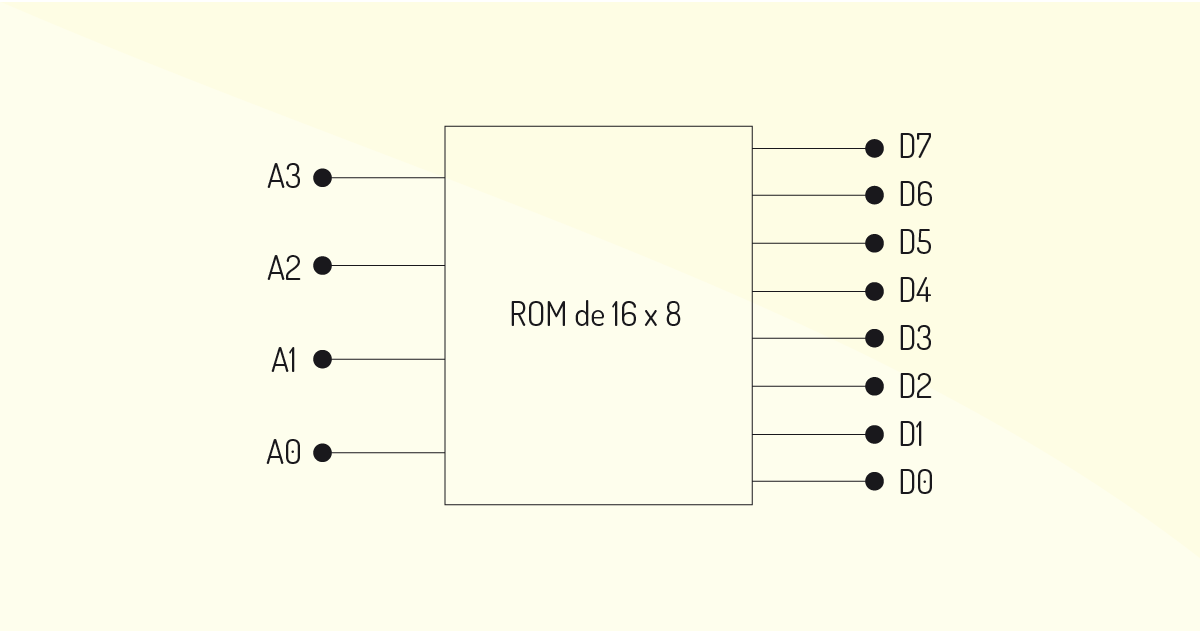

b) memória ROM (Read Only Memory): são memórias cujo processador só consegue ler seus dados quando introduzidos pelo próprio fabricante do chip, sendo apenas de leitura, ou seja, os dados inseridos não podem ser alterados.

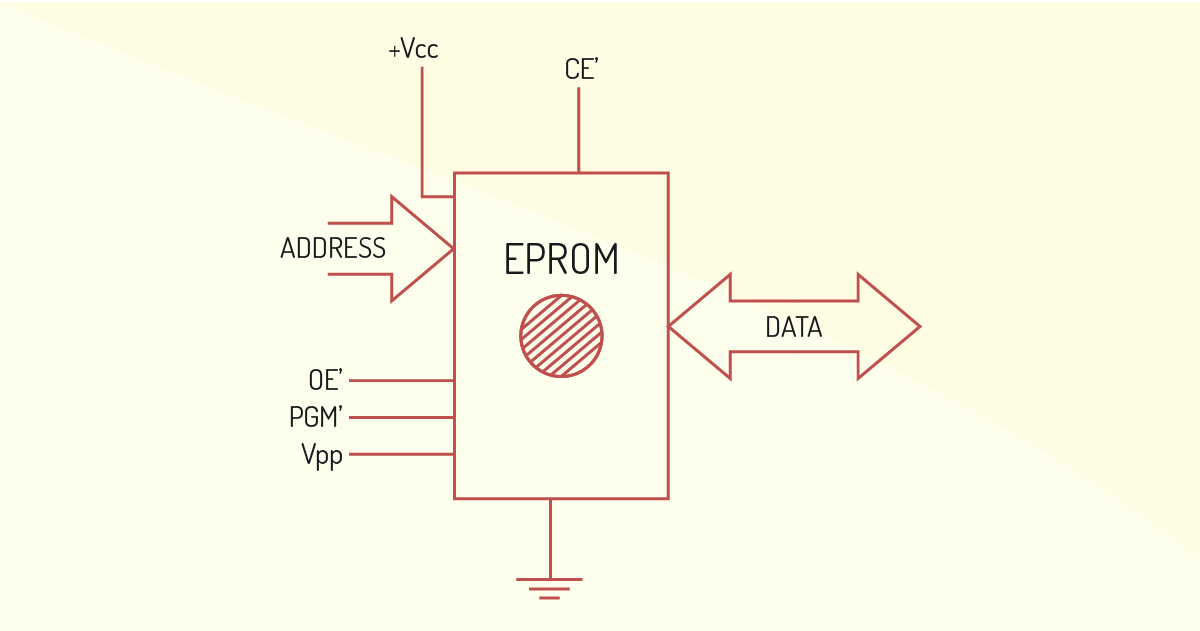

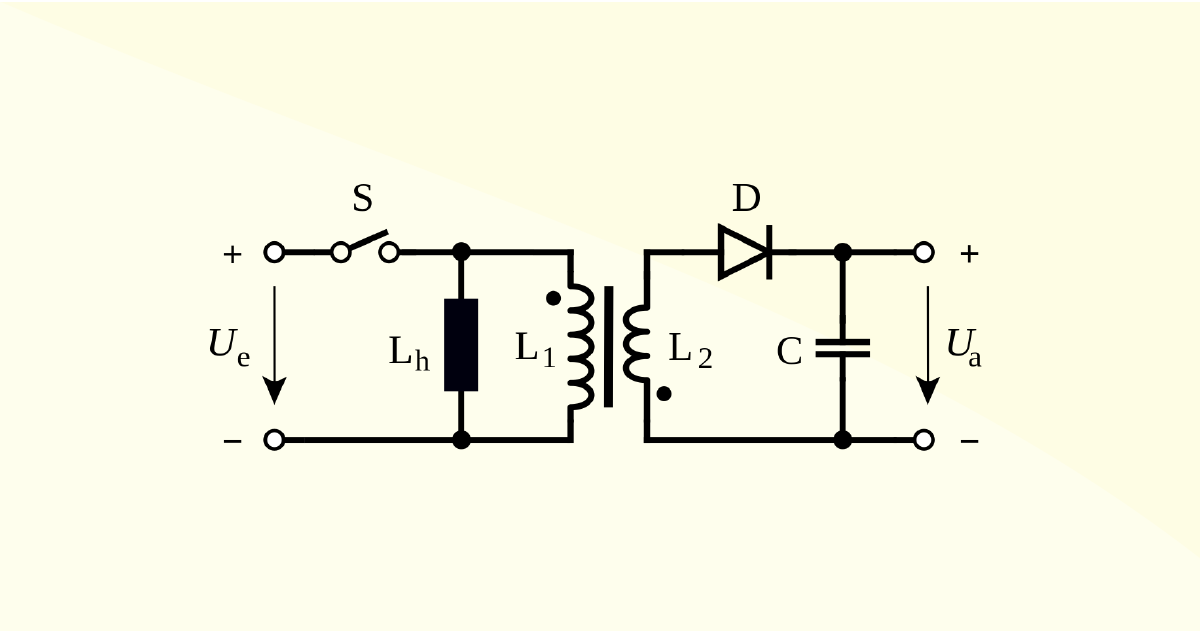

c) memória EPROM: é uma memória ROM, a qual pode ser programável eletricamente diversas vezes e seu conteúdo pode ser apagado usando raios ultravioletas. Contudo, os dados permanecem gravados, quando há perda da fonte auxiliar de alimentação.

d) entrada e saída serial: são pontos de entrada e saída por meio dos quais os dados do sistema, escritos em forma de comando, podem ser recebidos ou transmitidos para uso ou leitura remotos.

e) isolamento galvânico: é o isolamento entre o circuito elétrico, em geral, a alimentação de energia do equipamento, e o circuito eletrônico, geralmente a sua saída, agregado a uma proteção contra interferências e transientes da rede.

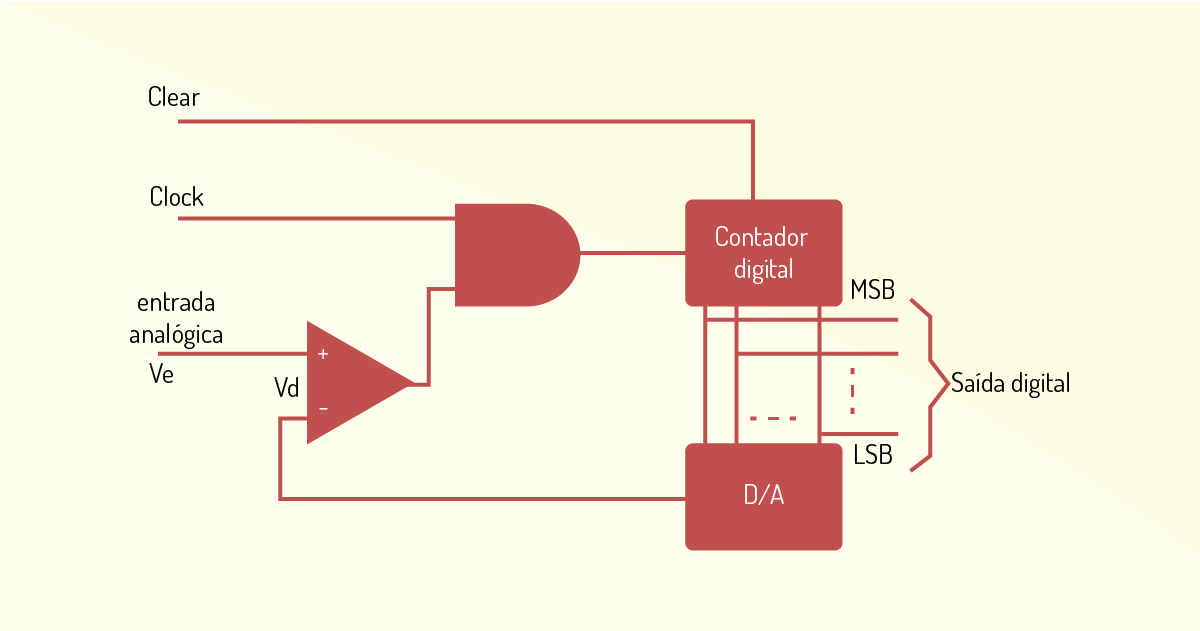

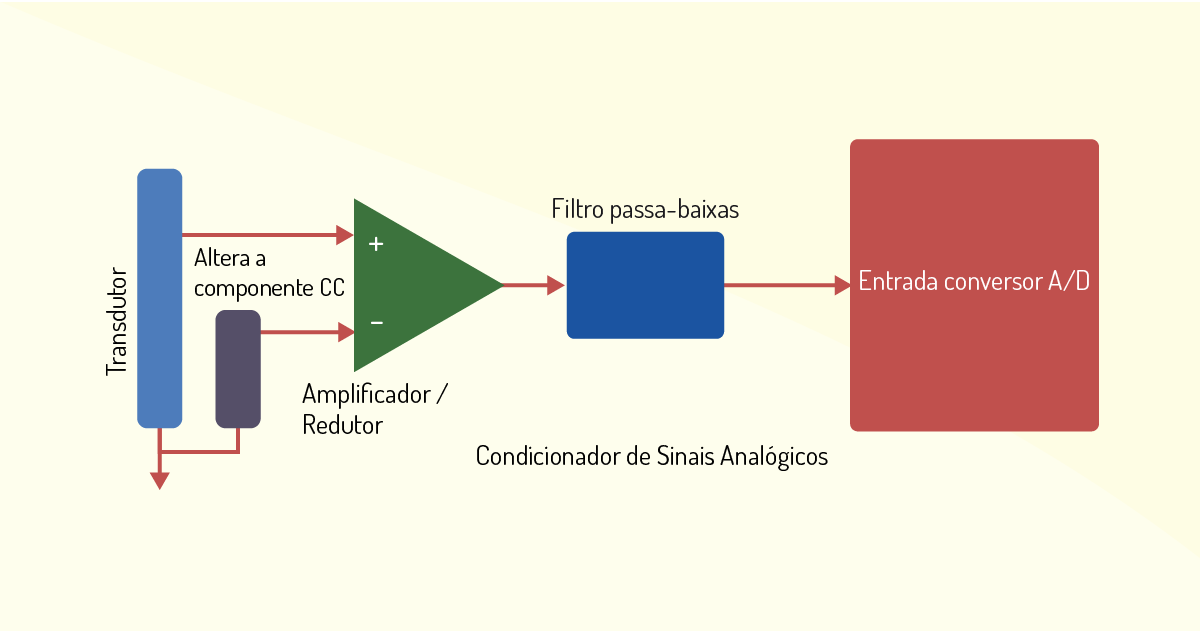

f) conversão analógica/digital: é o processo de conversão em que, após o condicionamento do sinal, deve ser tratado eletronicamente para ser convertido da forma analógica à forma digital.

g) condicionamento de sinal: consiste na interface entre o processo elétrico e o ambiente eletrônico em ambientes galvanicamente isolados. Os sinais devem ser reduzidos a valores compatíveis com os circuitos eletrônicos.

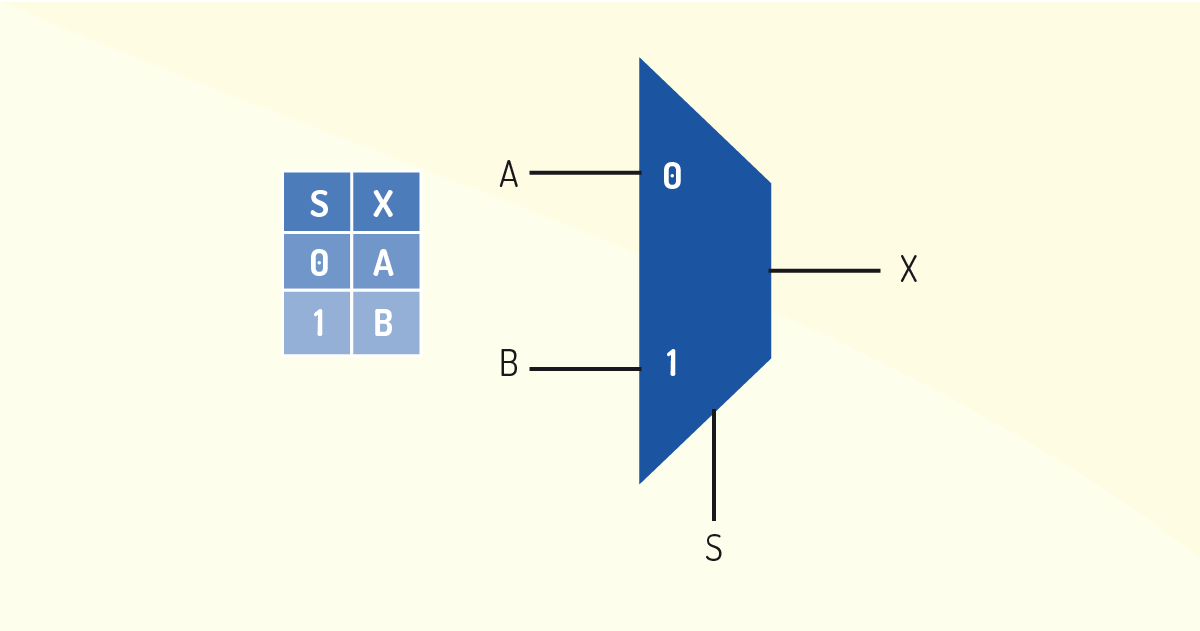

h) multiplexador: componente que possui diversos canais de entradas e saídas e conecta, ordenadamente, cada um desses canais a um conversor analógico/digital.

i) conversor analógico/digital: é um componente que processa a conversão de uma grandeza analógica em uma sequência numérica, sendo conectado diretamente a um microprocessador.

j) memória RAM (Random Access Memory): são memórias que armazenam os dados variáveis e temporários, tais como correntes, tensão, alarmes, etc., que podem ser eliminados a partir da perda da fonte de tensão auxiliar, sem que isso venha a comprometer o seu desempenho.

Temos vários outros componentes que poderiam ser citados no desenho arquitetural, todavia cada um destes dependeria diretamente do tipo de indústria, bem como do nível de complexidade de automação industrial.

Podemos concluir, então, que a arquitetura de automação industrial tem invadido os ambientes industriais, tornando-se cada vez mais complexa, à medida que procura substituir o homem em todas as tarefas que era de seu domínio na produção, principalmente tarefas repetitivas, lógicas e sistemáticas. Nos últimos 10 anos, houve um investimento acima de 6 bilhões de reais em sistemas de automação industrial, o que, economicamente, representa um grande fomento para o desenvolvimento da indústria brasileira. O portfólio industrial brasileiro tem crescido tanto no cenário econômico que diversas ações do Governo Federal Brasileiro estão buscando desenvolver tecnologicamente a indústria brasileira, tendo em vista que uma indústria mais desenvolvida é, também, mais competitiva, gerando mais empregos e lucro ao país, o que impacta investimentos em diversas áreas, como a agropecuária.

O primeiro trabalho envolvendo um sistema automatizado ocorreu na Escócia, por James Watt (1736-1819), que construiu, no século XVIII, um controle centrífugo para o controle de velocidade de uma máquina a vapor. Muitas coisas mudaram de lá para os dias atuais, entretanto alguns elementos essenciais permeiam a criação de um sistema automatizado, conforme veremos a seguir.

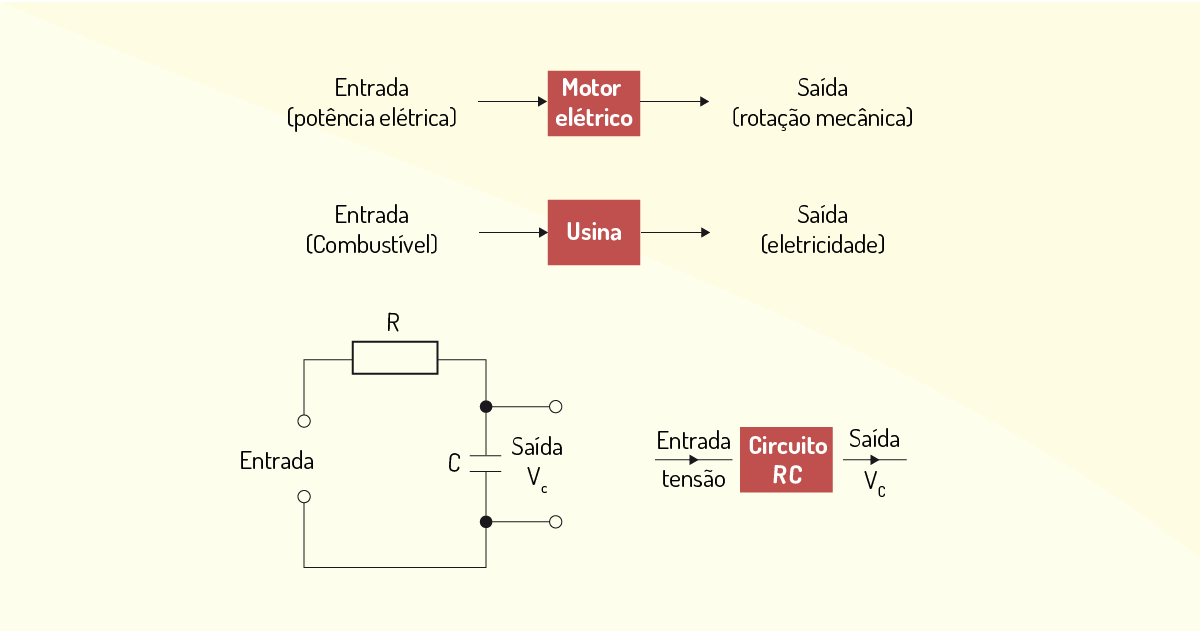

Como exemplos simples de sistemas básicos de controle automatizados, temos as máquinas elétricas, usinas de conversão de combustível em eletricidade e circuitos RC (Resistor-Capacitor), respectivamente, nos diagramas de blocos a seguir.

Conforme visto, os elementos que permeiam um sistema de automação variam conforme a sua finalidade, tendo, como fundamentais, a planta, o processo, o sistema, etc., conforme citamos. É importante, também, destacar que cada elemento pode ser empregado em propósitos diversos tanto dentro quanto fora da indústria.

Em um projeto arquitetural de uma válvula para escoamento de água em barragens, foi utilizado um componente arquitetural fundamental para receber os dados analógicos de força (F) e de área (A), por meio de um ____________ , necessitando, assim, de um ____________ para processar as grandezas lógicas em sequência numérica, para armazenar na ____________, tendo em vista o objetivo de armazenar, nas válvulas, dados variáveis e temporadas.

Microcontrolador, multiplexador, memória ROM.

Incorreta. O microcontrolador controla os dados de entrada e saída por meio de cálculos e comparações programadas, não sendo responsável por receber dados analógicos de vários canais de entrada e saída. O conversor, e não o multiplexador, realiza a conversão analógico/digital, enquanto que a memória ROM é somente de leitura, ou seja, os dados não podem ser alterados, logo, não é ideal para o armazenamento.

Microprocessador, conversor digital/analógico, memória EPROM.

Incorreta. O multiplexador, e não o microprocessador, receberá os dados. De fato, para isso, necessitamos de um conversor digital/analógico, enquanto que a memória EPROM não é utilizada para armazenar as sequências numéricas, e sim a memória RAM.

Multiplexador, conversor analógico/digital, memória RAM.

Correta. Para realizar o cálculo de pressão, vamos precisar receber os diversos dados analógicos de força e área, por meio de um multiplexador, que é um componente que possui vários canais de entrada e saída e conecta ordenadamente cada um desses canais a um conversor analógico/digital, que realizará o processamento das grandezas lógicas em sequência numérica, para armazenar na memória RAM, que são memórias que armazenam os dados variáveis e temporários.

Fonte, memória ROM, entrada e saída.

Incorreta. A fonte provê energia (tensão) para as válvulas, não tendo função de recepção de dados. O conversor analógico/digital, e não a memória ROM, realiza a conversão e não se armazenam dados nos dispositivos de entrada e saída.

Microprocessador, multiplexador, memória RAM.

Incorreta. Os microprocessadores processam diferentes tipos de dados, mas não o recebem de maneira analógica, logo, o correto é utilizar os multiplexadores. Já os conversores analógicos/digitais realizam a conversão, e não os multiplexadores, sendo correto armazenar na memória RAM, tendo em vista que esta é acessível à alteração de dados.

Neste tópico veremos o projeto de automação, bem como seu sistema de automação de manufatura, de gerenciamento de energia e de gerência de energia industrial. Vamos lá?

Um sistema de manufatura pode ser configurado de diversas formas, para atender às necessidades diferentes de produção dos produtos, de acordo com os processos necessários, além da demanda.

A produção é o processo de transformação que converte material bruto (matéria-prima) em produtos acabados, os quais possuem valor no mercado. O processo de transformação usualmente envolve uma sequência de passos; cada passo transforma o produto mais próximo do produto final. Os passos, individualmente, são as operações de produção (GROOVER, 2007). Podemos ter três tipos principais de sistemas de manufatura:

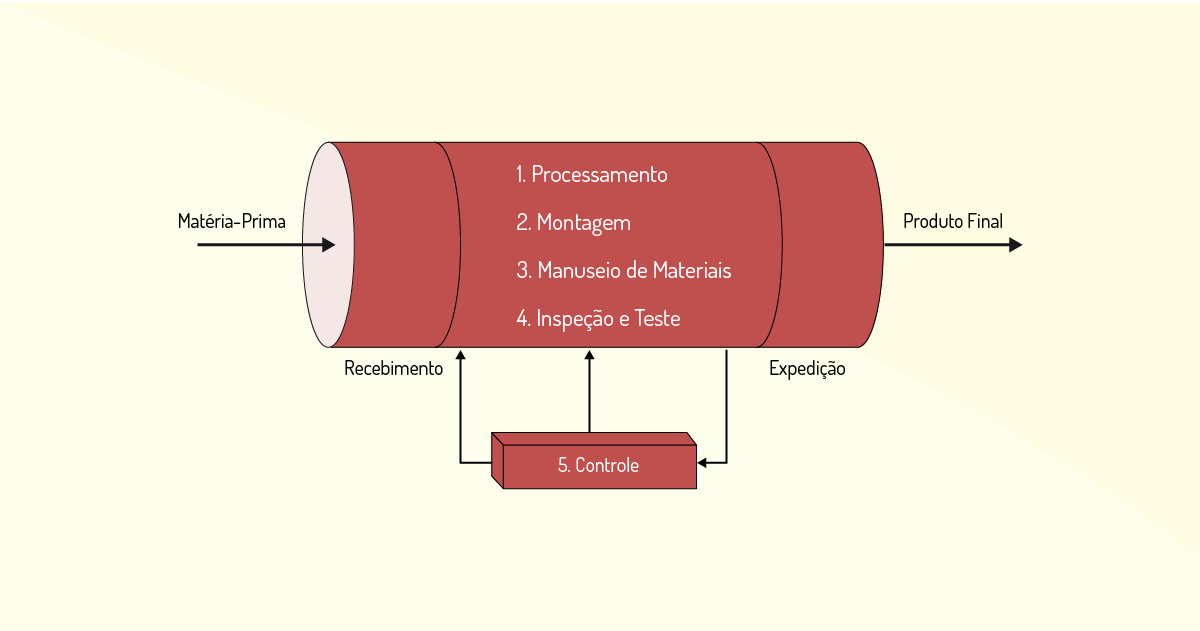

Adotaremos, como exemplo de projeto de automação, um sistema de manufatura genérico, que pode ser empregado nos três tipos de manufatura.

Logo, um projeto de sistema de automação de manufatura tem as principais funções, segundo Groover (2007): (1) processamento, (2) montagem, (3) manuseio e armazenagem do material, (4) inspeção e teste e, por fim, o (5) controle, o qual é responsável por coordenar todas as atividades anteriores.

As operações de processamento (1) transformam o produto de um estado para outro estado mais avançado. Nenhum material é adicionado ou montado, ao invés disso, energia (mecânica, calor, elétrica, química, dentre outras) é adicionada para alterar o estado do produto, seja removendo o material ou alterando as propriedades físicas (LAWLOR, 1978). Alguns exemplos de operações de processamento são usinagem e furação. A operação de montagem (2) é a união de partes do produto que foram produzidas separadamente; esta união pode ser feita por meio de adição de parafusos ou rebites, por processo de soldagem ou brasagem, dentre outros (WECK; BIBRING, 1984).

As atividades de manuseio de materiais (3) são relacionadas tanto aos produtos em processo quanto às ferramentas e aos estoques. Segundo Moreira (2008), entende-se, por estoque, quaisquer quantidades de bens físicos que sejam conservados de forma improdutiva por algum intervalo de tempo. Constituem estoques tanto os produtos acabados quanto matérias-primas e componentes que aguardam utilização na produção. Na maioria das plantas, os materiais consomem mais tempo sendo carregados e armazenados em estoque do que sendo processados (GROOVER, 2007). As atividades de inspeção (4) são realizadas para assegurar que o produto esteja dentro dos padrões e normas estabelecidas no projeto. Os testes podem ser realizados em produtos que necessitem de uma verificação quanto ao seu funcionamento. Estas áreas pertencem ao controle da qualidade (HOPP; SPEARMAN, 2013).

Por fim, o controle (5) é o responsável pela gestão de todas as atividades no nível do chão de fábrica, incluindo operações de montagem e processamento, utilização dos recursos, insumos físicos e mão de obra, além da programação e dos planos de fabricação. Assim, o processamento, a montagem, o manuseio, a inspeção e o controle são as principais funções de um sistema de manufatura.

Para o projeto de automação industrial, trataremos de um sistema de automação de gerenciamento de energia bastante empregado nas indústrias. No geral, a eficiência do uso de energia em uma planta industrial utiliza ferramentas de supervisão e controle que podem ser otimizadas por meio de um sistema de informação.

A energia consumida em uma indústria geralmente provém de fornecimento externo, como energia elétrica, gás natural, carvão, etc., bem como interna, como gases de alto-forno, ar comprimido, dentre outros.

O preço das diferentes formas de energia consumida pela indústria pode variar pela quantidade e pelo período de uso no ano (uso sazonal). Mais recentemente, o preço de energia vem sendo negociado entre indústrias e as concessionárias, considerando, também, o fator qualidade. Esta prática ainda é muito tímida no Brasil, mas de uso em alguns países mais desenvolvidos, como o Canadá, EUA e países Europeus (MAMEDE FILHO, 2017).

O uso racional dessas diferentes formas de energia pode resultar em uma redução do custo operacional da indústria. Para atingir um sistema de supervisão e controle eficiente, é necessário substituir os procedimentos manuais pelo uso dos processos automáticos que implicam nos seguintes benefícios econômicos:

Existem, no mercado, dezenas de mecanismos para o gerenciamento de energia em prédios residenciais, comerciais e industriais. No caso de instalações industriais, a complexidade dos sistemas é dada em função dos requisitos do processo, da quantidade de fontes energéticas consideradas e da natureza tecnológica dos equipamentos de produção. As principais funções que um sistema de gerência de energia pode oferecer são (MAMEDE FILHO, 2017):

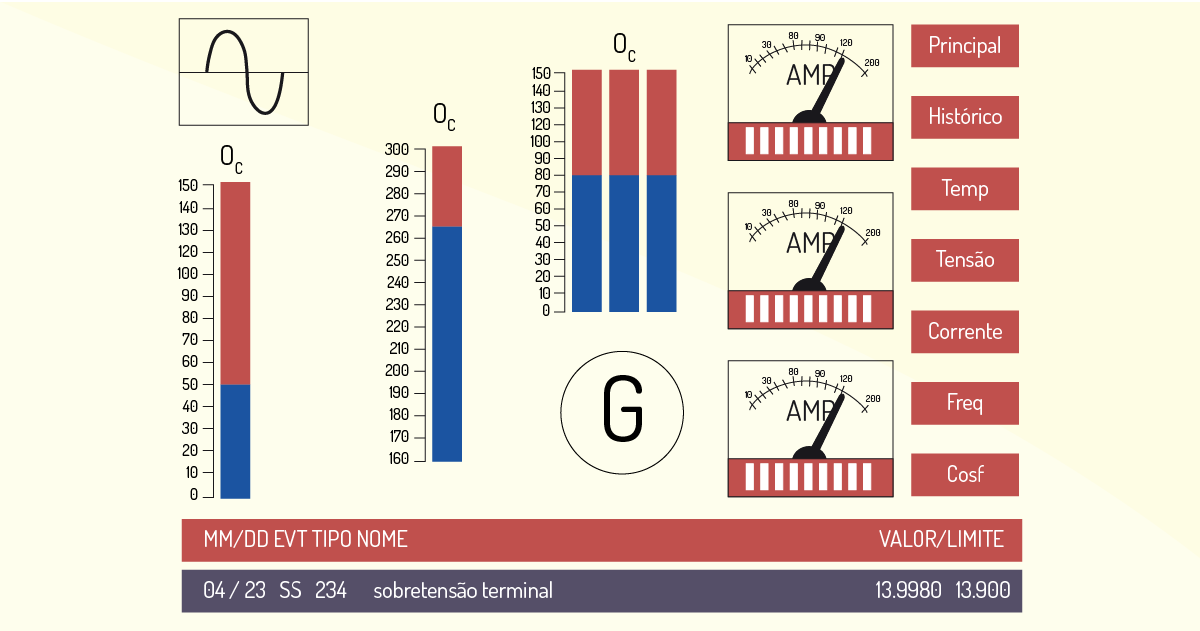

O SGE (Sistema de Gerência de Energia) calcula o custo da geração própria em diferentes períodos do ano e decide qual fonte produz energia mais econômica e financeiramente satisfatória. A título de ilustração, são listadas algumas informações necessárias a um Sistema de Gerência de Energia, a partir das quais possa ser tomada decisão:

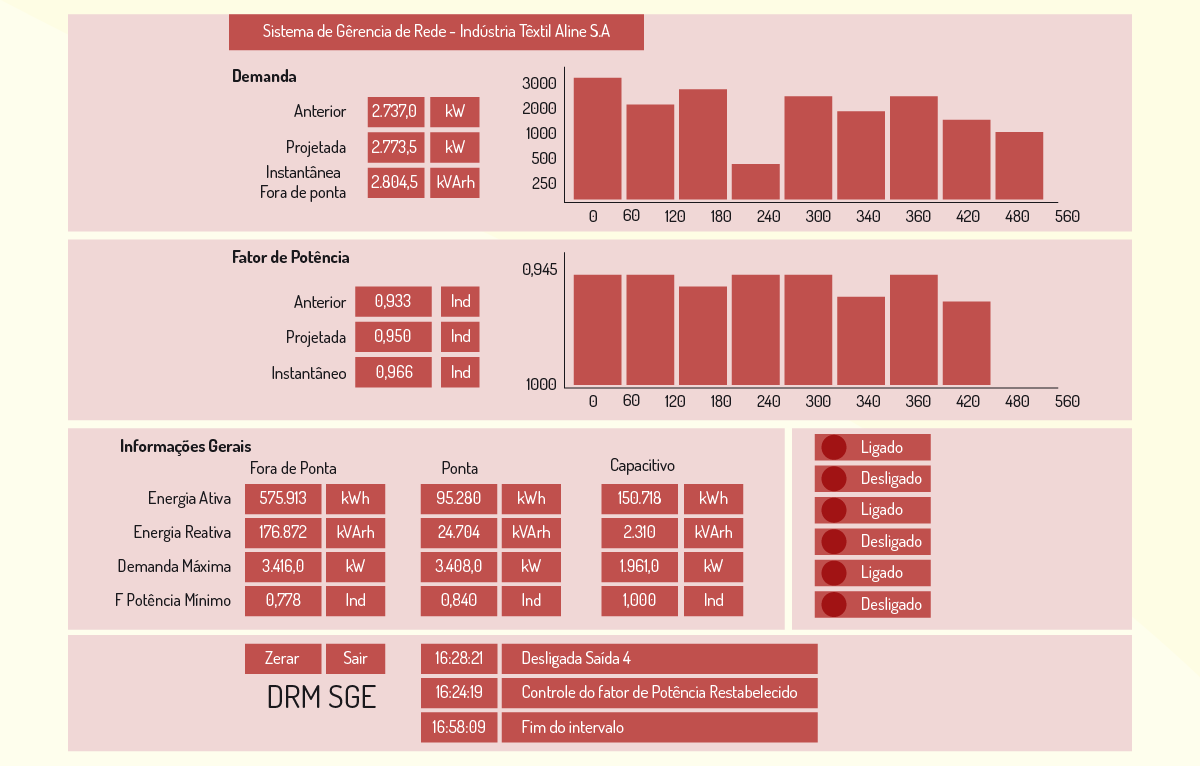

Em seguida, temos o monitoramento de um Sistema de Gerência de Energia, a título de curiosidade.

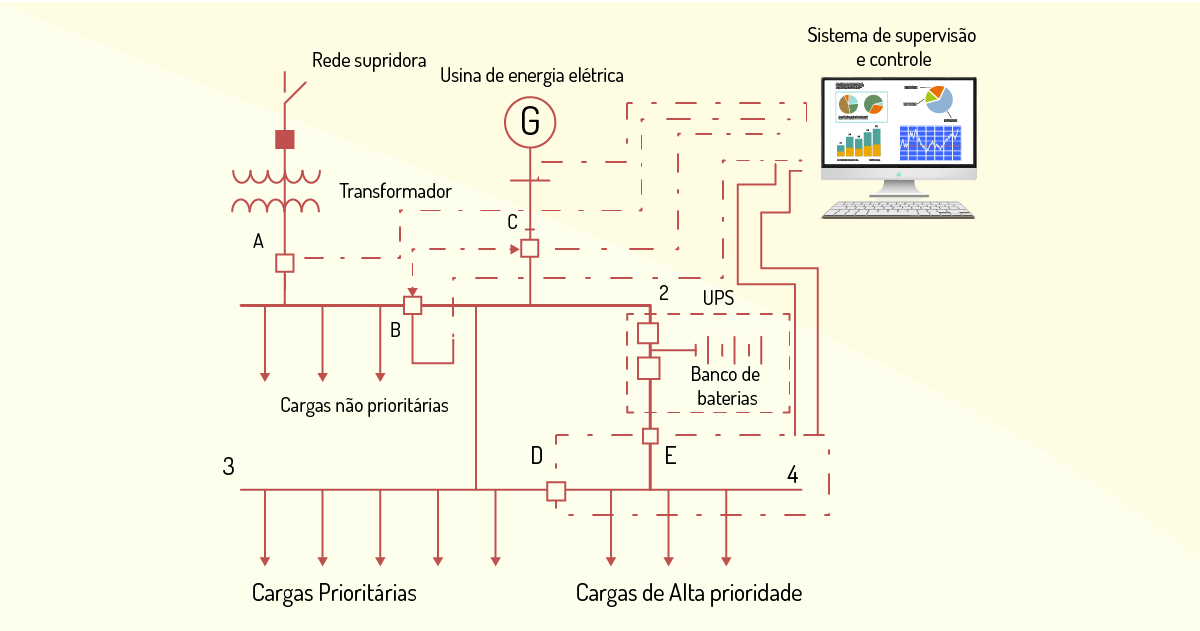

A figura a seguir ilustra uma planta industrial com autoprodução de energia elétrica e respectivamente suas chaves.

O diagrama a seguir apresenta uma configuração básica, enfocando as chaves de comando e sua interligação com o SSC (Sistema de Supervisão e Controle), conforme a seguinte lógica por cenários apresentada na imagem acima (planta industrial com autoprodução de energia elétrica):

A título de curiosidade, conseguimos, abaixo, ver um SGE em funcionamento para uma indústria têxtil, abarcando demanda, fator de potência e outras informações gerais.

Suponha que você é um gerente industrial e conhece, em detalhes, o nível de comprometimento de cada máquina com o processo produtivo industrial. Por meio da planta elétrica industrial e de acordo com esta, temos a autoprodução de energia e a configuração básica de chaves de comando e interligações, isto é, o SSC (Sistema de Supervisão e Controle) deverá apresentar, pelo menos, alguns pontos. Assim, assinale a alternativa que aborda os seguintes cenários.

A unidade de autoprodução operando em paralelo com o sistema da concessionária e a unidade de autoprodução operando sozinha por falha do sistema da concessionária.

Incorreta. Conforme vimos, em um SSC (Sistema de supervisão e controle), temos, pelos menos, 4 eixos ou cenários que fundamentam nossa planta industrial com autoprodução de energia elétrica, neste caso, faltou explicitar a rede de concessionária e o regime transitório de energia.

Rede de concessionária ligada e autoprodução fora de operação, a unidade de autoprodução operando em paralelo com o sistema da concessionária, a unidade de autoprodução operando sozinha por falha do sistema da concessionária e regime transitório de energia.

Correta: Conforme vimos, em um SSC (Sistema de supervisão e controle), temos, pelos menos, 4 eixos ou cenários que fundamentam nossa planta industrial com autoprodução de energia elétrica: a unidade de autoprodução operando em paralelo com o sistema da concessionária; a unidade de autoprodução operando sozinha por falha do sistema da concessionária; rede de concessionária ligada e autoprodução fora de operação; e o regimento transitório, em que flutuações acentuadas de tensão e frequência podem provocar interrupção das fontes de geração.

Rede de concessionária ligada e autoprodução fora de operação, a unidade de autoprodução operando em paralelo com o sistema da concessionária e regime transitório de energia.

Incorreta. Conforme vimos, em um SSC (Sistema de supervisão e controle), temos, pelos menos, 4 eixos ou cenários que fundamentam nossa planta industrial com autoprodução de energia elétrica, neste caso, faltou explicitar a unidade de autoprodução operando sozinha por falha do sistema da concessionária.

A unidade de autoprodução operando em paralelo com o sistema da concessionária e o regime transitório de energia.

Incorreta. Conforme vimos, em um SSC (Sistema de supervisão e controle), temos, pelos menos, 4 eixos ou cenários que fundamentam nossa planta industrial com autoprodução de energia elétrica, neste caso, faltou explicitar a unidade de autoprodução operando sozinha por falha do sistema da concessionária e a rede de concessionária ligada à autoprodução fora de operação

Regime transitório de energia e a unidade de autoprodução operando em paralelo com o sistema da concessionária.

Incorreta. Conforme vimos, em um SSC (Sistema de supervisão e controle), temos, pelos menos, 4 eixos ou cenários que fundamentam nossa planta industrial com autoprodução de energia elétrica, neste caso, faltou explicitar a rede de concessionária ligada e a unidade de autoprodução operando sozinha por falha do sistema da concessionária.

Nome do livro: Instalações Elétricas Industriais

Editora: LTC

Autor: João Mamede Filho

ISBN: 9788521612865

Comentário: O livro Instalações Elétricas Industriais é uma referência à exploração dos conhecimentos de Engenharia Elétrica, abordando conceitos importantes da área, o que deve ser considerado para qualquer pessoa que seja atuante nesta temática de conhecimento.

Nome do livro: Automação industrial: controle do movimento e processos contínuos

Editora: Erica

Autor: Alexandre Capelli

ISBN: 9788536501178

Comentário: o livro Automação industrial: controle do movimento e processos contínuos é uma ótima referência à exploração do conhecimento do ciclo de vida da automação industrial, o que deve ser de conhecimento de todo profissional que lide com esta área.