Nesta unidade, são discutidos os processos complementares em uma indústria. Eles se fazem necessários, como é o caso da ventilação industrial, que é uma opção bastante usada, na indústria, visto que possibilita a renovação do ar e, em alguns casos, remove substâncias tóxicas de determinado lugar e traz ar limpo.

No caso dos fornos industriais, estes são usados em diversas aplicações industriais e consistem em máquinas que proporcionam temperaturas elevadas e exatas, sendo utilizados, em indústrias de cerâmicas e de cerveja, por exemplo. Já os banhos industriais são processos aplicados, em diversos tipos de indústrias, como: químicas, mineração e afins, e se fazem necessários, para eliminar imperfeições de peças, por exemplo. Os trocadores de calor, por sua vez, são dispositivos utilizados, para realizar a troca de calor entre fluidos que estão sob diferentes temperaturas.

A ventilação industrial é um meio, para retirar substâncias que estão, no ar, e são prejudiciais aos usuários de determinado ambiente, ou seja, realiza a renovação do ar do ambiente de trabalho. Pode ser natural ou forçada, para introduzir o ar, em um determinado ambiente (insuflamento), ou para fazer a retirada do ar do ambiente (exaustão).

Conforme dito, no parágrafo anterior, a ventilação industrial é de suma importância, visto que realiza a remoção de substâncias nocivas do ar (gases, poeira e afins) à saúde das pessoas que trabalham, em determinado local ou indústria. Dependendo da substância ou temperatura a que a pessoa for exposta, os danos podem ser irreversíveis. Nesse âmbito, o Ministério do Trabalho, percebendo a importância da ventilação industrial para a segurança, no trabalho, nas empresas, criou a Norma Regulamentadora 15, que trata das atividades e operações insalubres, sendo os anexos 3, 11, 12 e 13 os que fazem referência à ventilação industrial.

A ventilação industrial subdivide-se em dois tipos:

Conforme Macintyre (1990, p. 37), “A ventilação geral consiste na movimentação de quantidades relativamente grandes de ar através de espaços confinados, com a finalidade de melhorar as condições do ambiente graças ao controle da temperatura da distribuição e da pureza do ar e, em certos casos, também da umidade”.

A qualidade do ar é essencial para o desenvolvimento de um trabalho adequado em qualquer tipo de ambiente, mantendo a saúde dos colaboradores, portanto, tem-se que o estudo da ventilação industrial, nas suas diversas modalidades, é de vital importância para que o leitor compreenda onde deve ou não ser aplicada.

Este tipo de ventilação traduz-se em possibilitar a entrada e saída de ar de determinado ambiente sem a utilização de meios mecânicos, ou seja, o ar entra e sai por acessos presentes, no ambiente, como: portas, janelas e lanternins (aberturas colocadas no telhado de edificações, permitindo a renovação contínua do ar do ambiente no qual está inserido).

Conforme Macintyre (1990, p. 38),

O fluxo de ar que penetra ou sai pelas aberturas (acessos) de um prédio por ventilação natural depende:

• da diferença entre as pressões existentes no exterior e no interior do prédio ou recinto;

• da resistência oferecida à passagem do ar pelas aberturas.

A ventilação natural é a mais comum, em nosso cotidiano, visto que não faz uso de ventiladores e/ou exaustores para entrada e/ou saída de ar, o que implica em consumo de energia menor e menos ruído. Para ser adequada, depende somente da disposição dos diversos tipos de aberturas presentes na indústria.

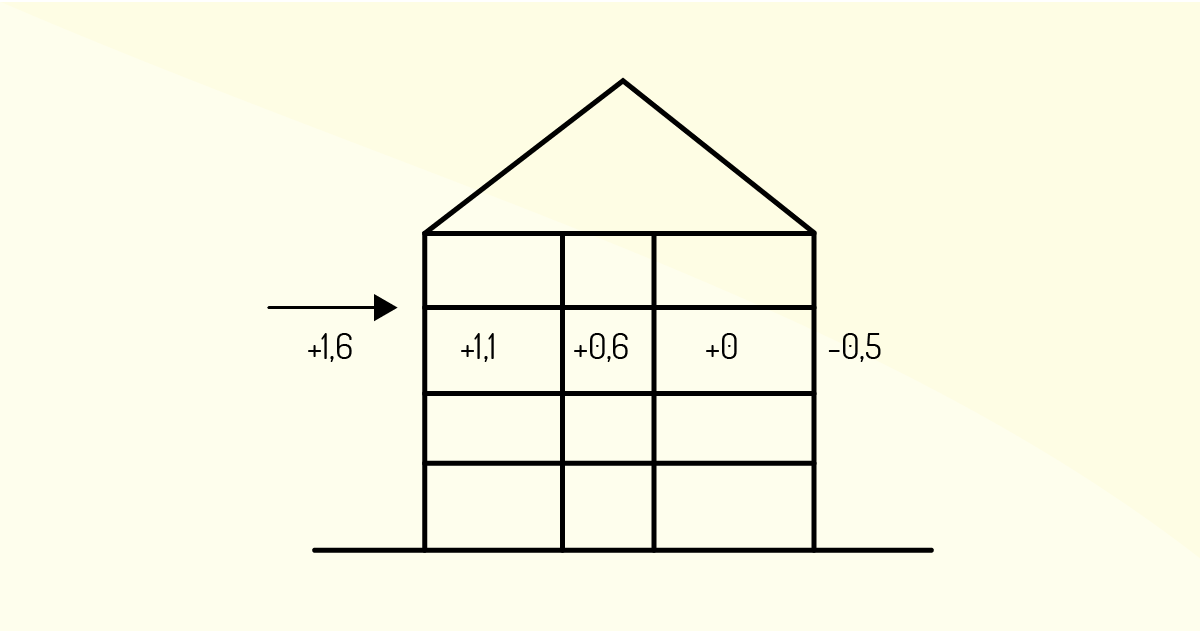

Conforme Costa (2005, p. 36), “a ventilação natural pode ser provocada pela ação dos ventos. Esta, embora intermitente, ocasiona escalonamento das pressões externas no sentido horizontal, por vezes apreciável”. A Figura 4.1 apresenta diferenças de pressão em uma determinada estrutura devido à ação dos ventos.

A ventilação natural ocasionada pelos ventos pode ser aumentada por meio de acessos (portas, janelas e afins) colocados de forma adequada, na estrutura, ou seja, para o lado dos ventos preponderantes (zona de pressão positiva).

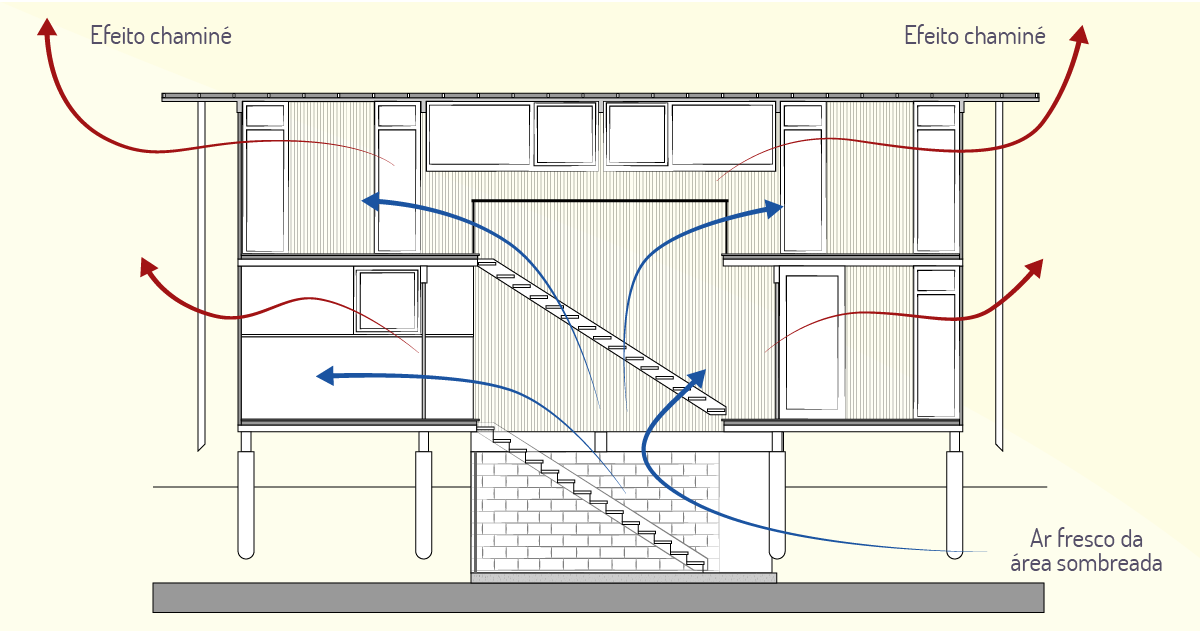

A elevação da temperatura do ar, em um determinado ambiente, diminui sua densidade, fazendo com que este se eleve e saia por acessos mais elevados da estrutura (efeito chaminé), ou seja, formam-se diferentes zonas de pressão, verticalmente, no mesmo ambiente. O efeito chaminé consiste em o ar frio (mais denso) efetuar uma pressão sob o ar quente (menos denso), fazendo-o subir e criando correntes de convecção. A Figura 4.2 apresenta o efeito chaminé.

Neste tópico, foi discutido o tema ventilação natural, que trata da entrada e saída de ar, em um ambiente qualquer, por aberturas projetadas (janelas, portas e afins) sem a utilização de meios mecânicos. Antes de iniciar os subtópicos referentes à ventilação forçada, são descritos os equipamentos responsáveis pela insuflação e exaustão.

Estes equipamentos são os encarregados de fornecer energia para a movimentação do ar, em um ambiente ou duto qualquer.

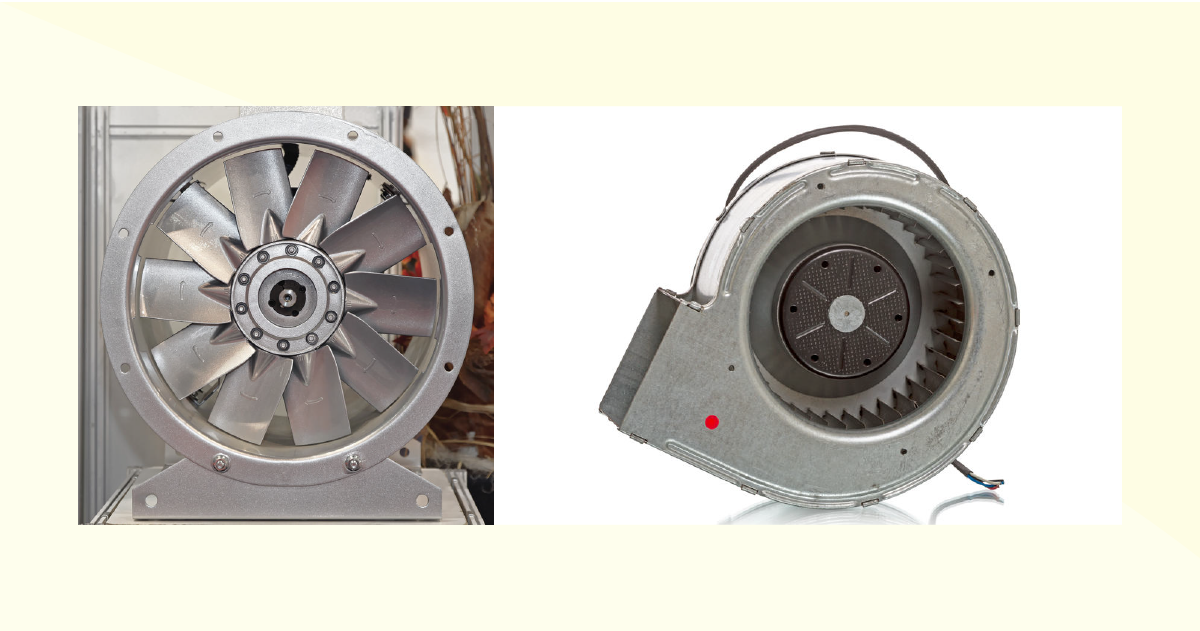

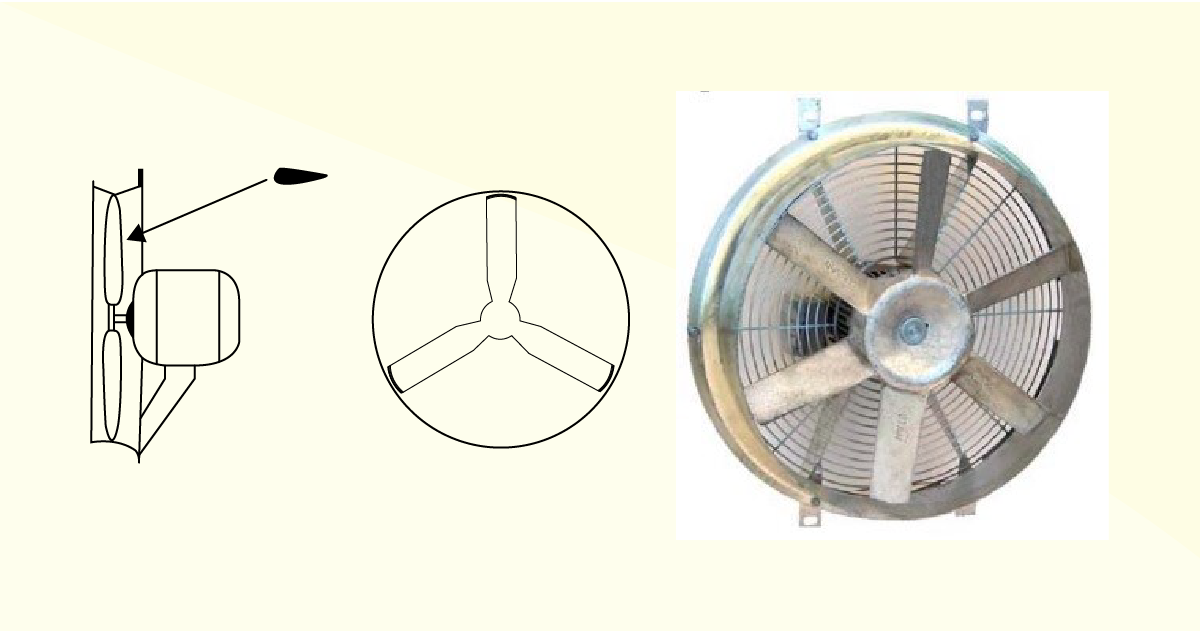

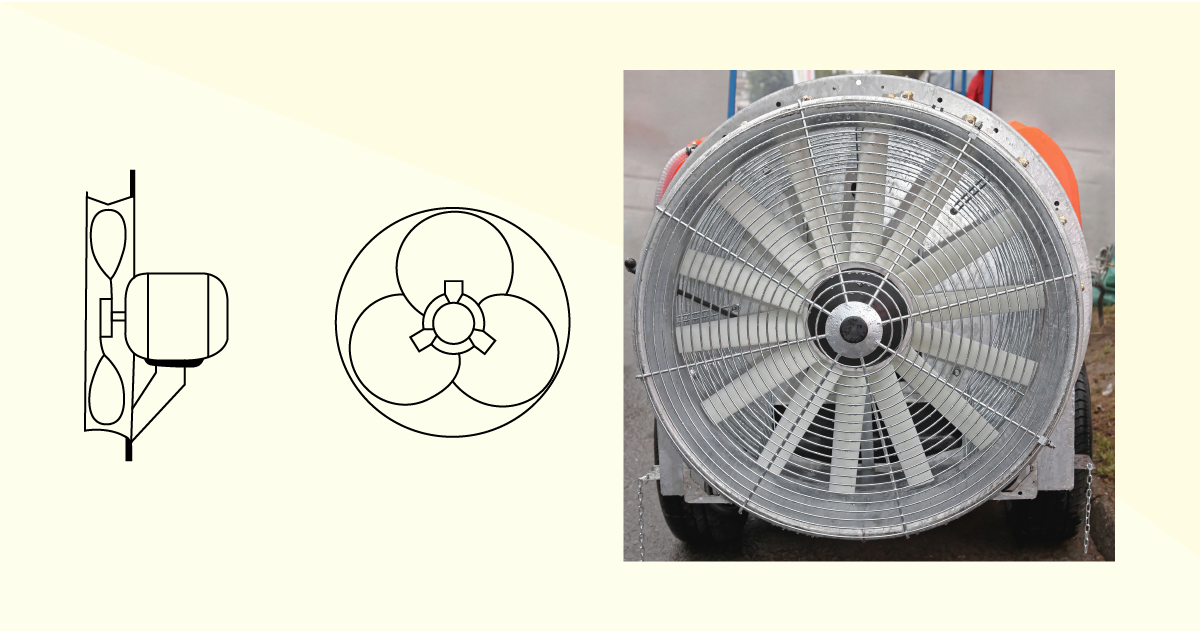

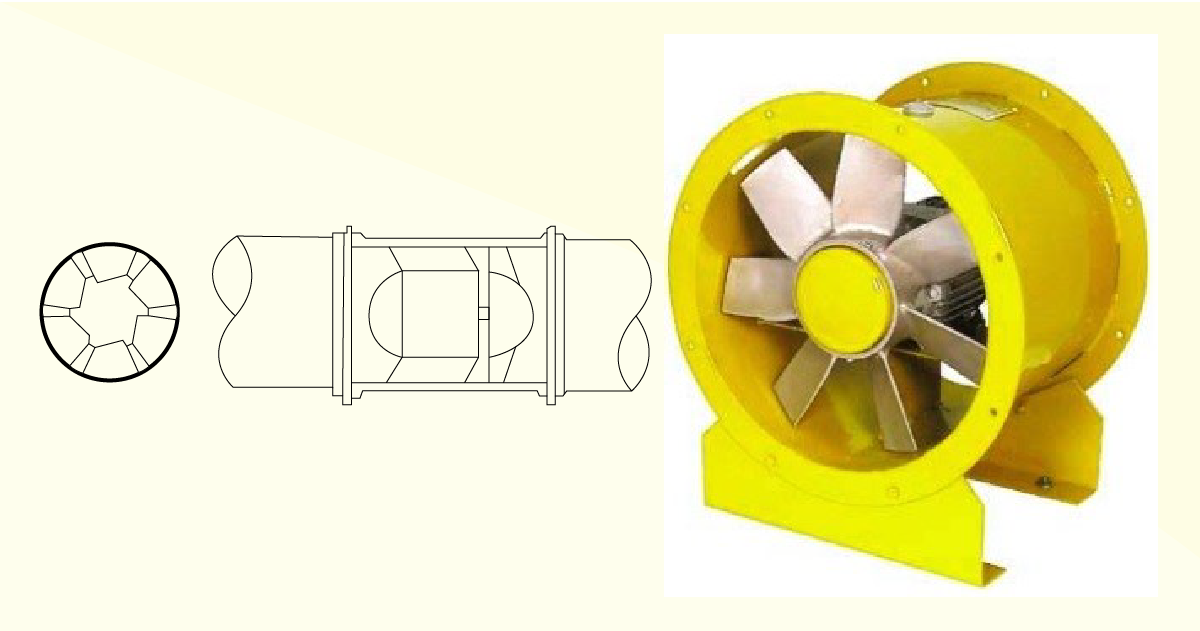

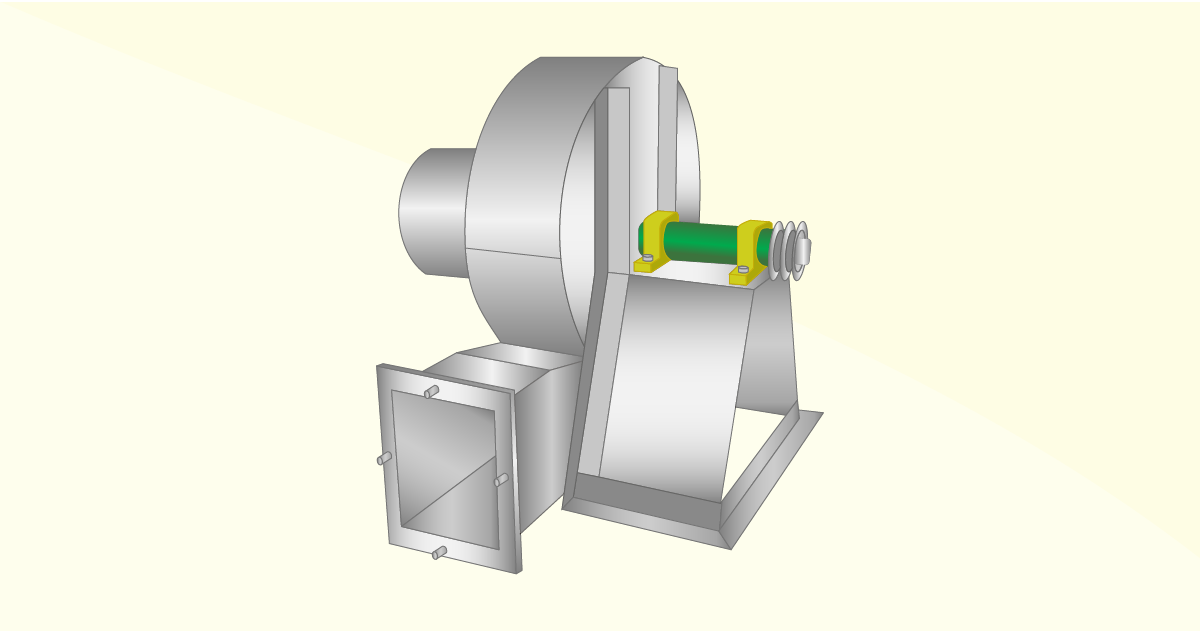

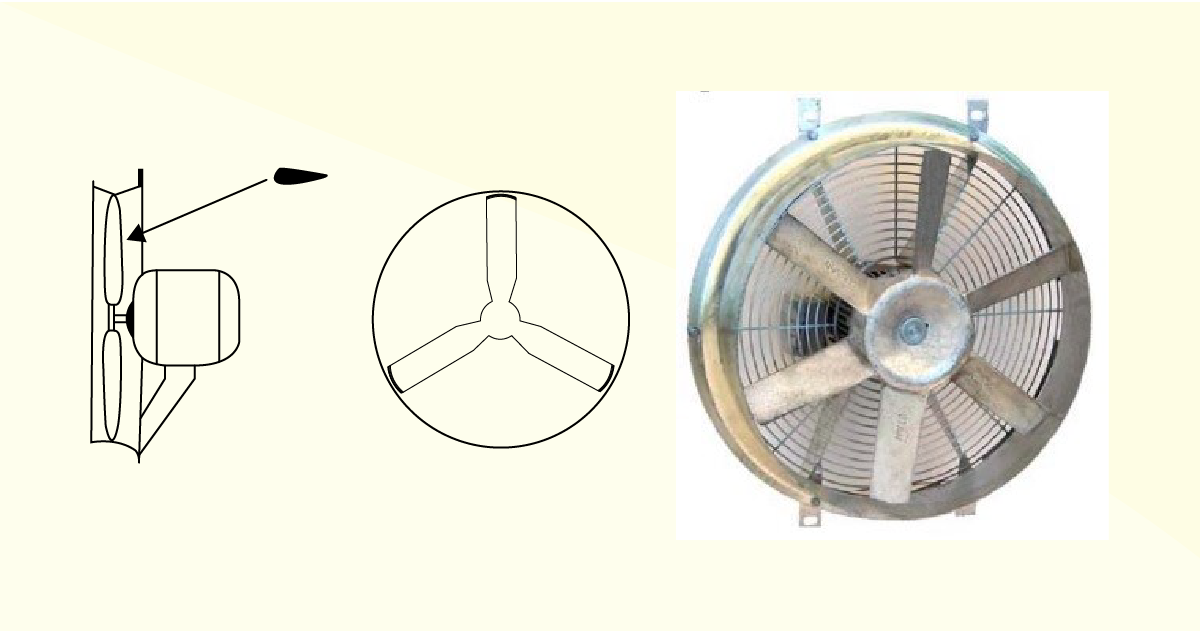

A principal atribuição de um ventilador é deslocar uma certa quantia de ar, em um sistema de ventilação do qual faz parte. Portanto, o ventilador precisa criar uma pressão estática que seja capaz de superar as perdas do sistema e uma pressão cinética, para conservar o ar em constante movimento. Pode-se dizer que, essencialmente, tem-se dois tipos de ventilador: axiais e centrífugos. A Figura 4.3 apresenta um ventilador axial e um centrífugo.

Os ventiladores são um dos equipamentos essenciais para a ventilação industrial, visto que permitem a movimentação e renovação do ar, em um ambiente industrial, sendo necessária tanto para funcionários quanto para as máquinas de uma indústria.

Conforme Oliveira (on-line),

O ventilador de hélice consiste em uma hélice montada numa armação de controle de fluxo, com o motor apoiado por suportes normalmente presos à estrutura dessa armação. O ventilador é projetado para movimentar o ar de um espaço fechado a outro a pressões estáticas relativamente baixas. O tipo de armação e posição da hélice tem influência decisiva no desempenho do ar e eficiência do próprio ventilador.

O ventilador axial possui algumas variações que são apresentadas na sequência.

Neste subtópico, foram apresentados os ventiladores axiais e algumas de suas variações. Este tipo de ventilador pode tanto ser utilizado para aplicações de movimentação de ar ambiente, ou para ficarem posicionados, diretamente, em dutos, ou podem trabalhar, em ambientes mais hostis como minas subterrâneas.

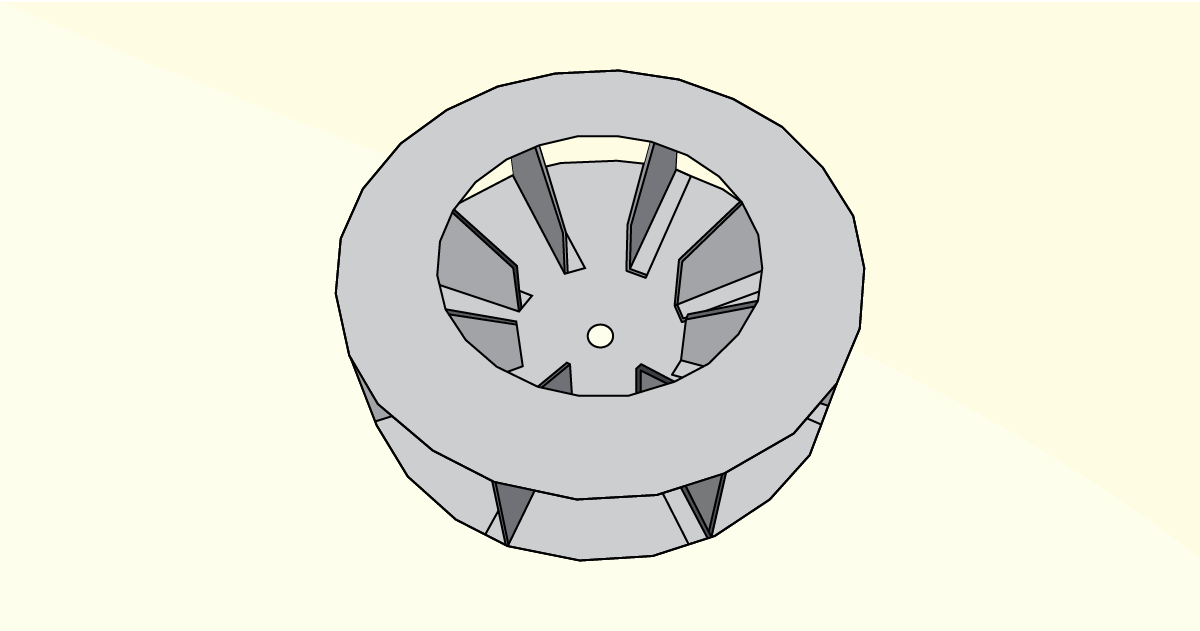

Conforme Oliveira (on-line), “Um ventilador centrífugo consiste em um rotor, uma carcaça de conversão de pressão e um motor. O ar entra no centro do rotor em movimento na entrada, é acelerado pelas palhetas e impulsionado da periferia do rotor para fora da abertura de descarga”. A Figura 4.7 apresenta o aspecto geral deste tipo de ventilador.

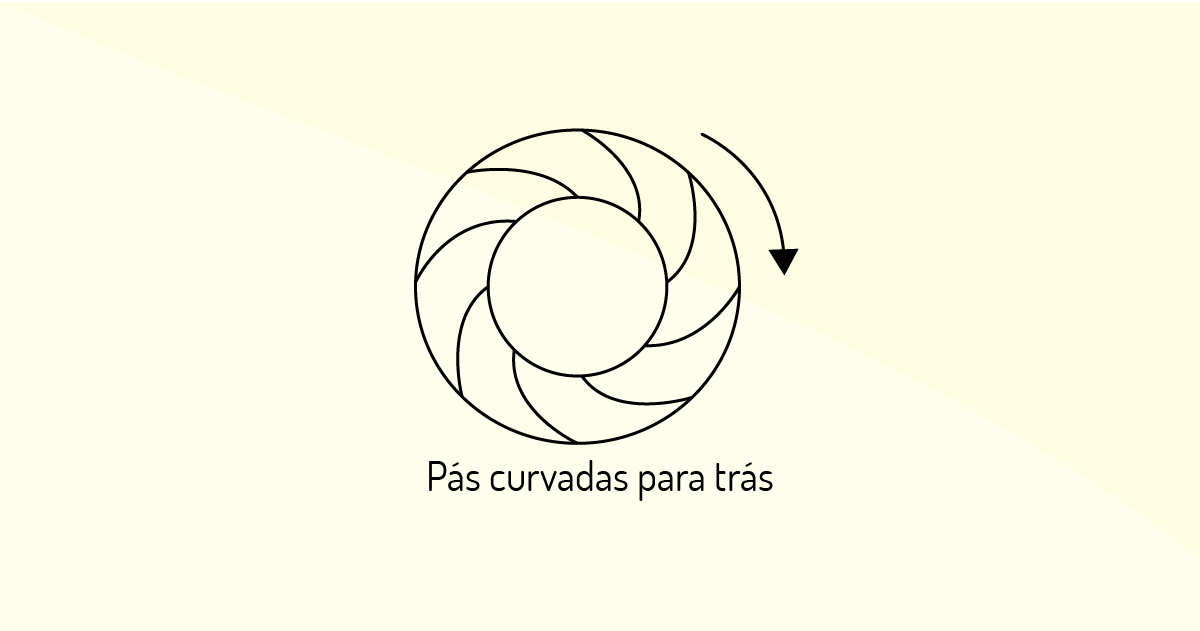

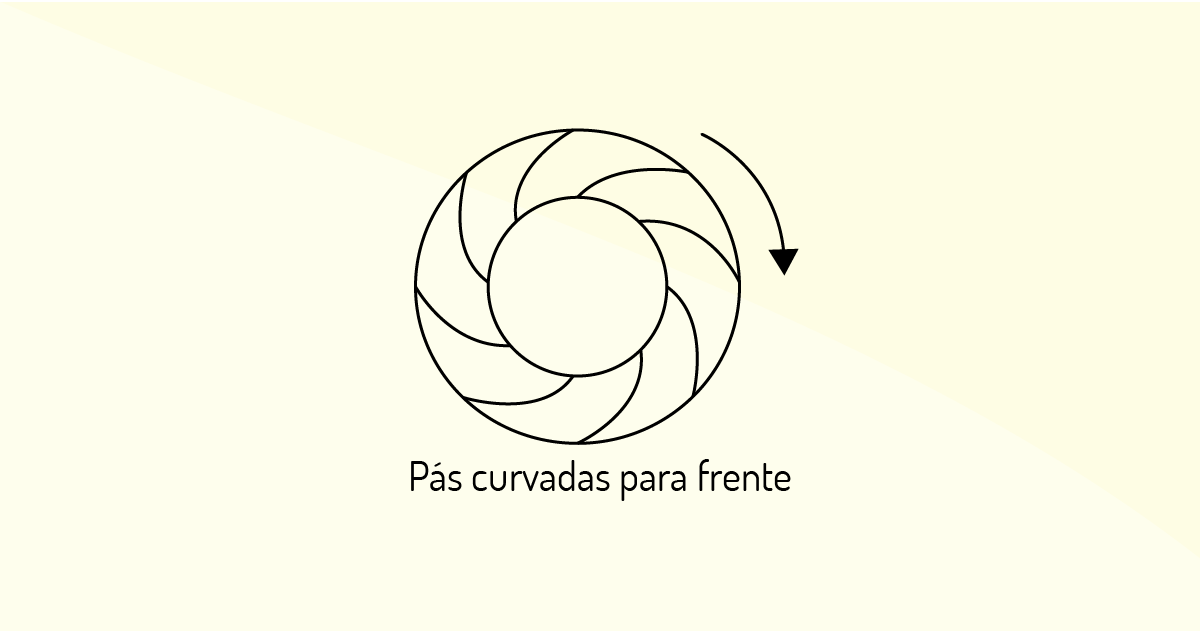

O ventilador centrífugo possui algumas variações que são apresentadas, na sequência, no qual o que muda é a disposição das pás.

Este subtópico se fez necessário para introduzir ao leitor o principal equipamento responsável pela ventilação mecânica, em um ambiente qualquer. Foram discutidos, neste subtópico, os principais tipos de ventiladores e suas respectivas variações que se fazem necessárias conforme a aplicação a que se destinam.

Este tipo de ventilação é utilizado, caso a ventilação natural não consiga fornecer credibilidade e eficiência, para atender aos parâmetros, como: vazão, temperatura e umidade. Conforme Costa (2005, p. 76),

[...] quando a movimentação do ar de ventilação é obtida por diferenças de pressão criadas mecanicamente, diz-se que a ventilação é artificial, forçada ou mecânica. Adota-se a ventilação mecânica sempre que os meios naturais não proporcionam o índice de renovação do ar desejado, ou ainda, como elemento de segurança nas condições de funcionamento precário da circulação natural do ar.

Este tipo de ventilação utiliza meios mecânicos, para realizar a entrada ou retirada de ar de um determinado ambiente, ou seja, é aplicada a determinado ambiente, quando a ventilação natural é deficiente. Na sequência, são apresentadas algumas de suas variações.

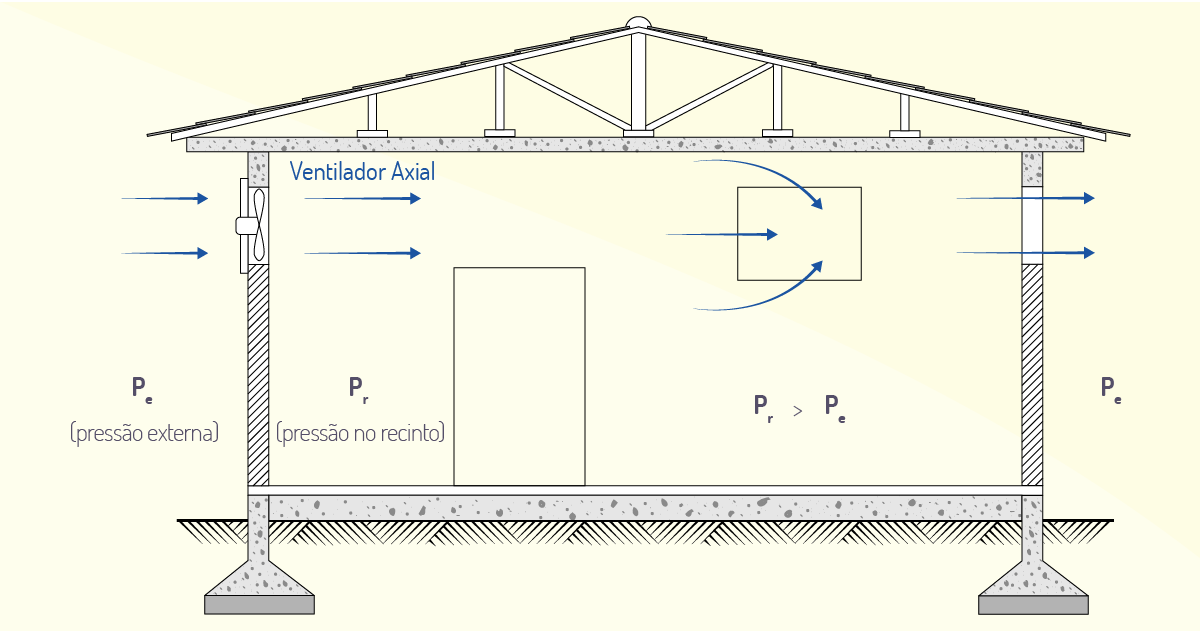

Neste primeiro tipo de ventilação mecânica, tem-se que a insuflação mecânica de ar consiste na introdução de ar, em um determinado ambiente por meio de ventiladores, estes transferem o ar que se encontra, em um ambiente externo, para o interior do ambiente, proporcionando uma diferença de pressão. Como a pressão no interior é maior do que no ambiente externo, o ar sai pelos acessos (aberturas) presentes no recinto.

Conforme Macintyre (1990, p. 74),

Nas aberturas para tomada de ar exterior deve-se garantir a impossibilidade de penetração de corpos estranhos e animais, por meio de telas, e de água de chuva, construindo platibandas, marquises etc. Prevê-se, quando necessário, a instalação de filtros adequados para a tomada de ar exterior, escolhidos em função das condições estabelecidas para o ambiente.

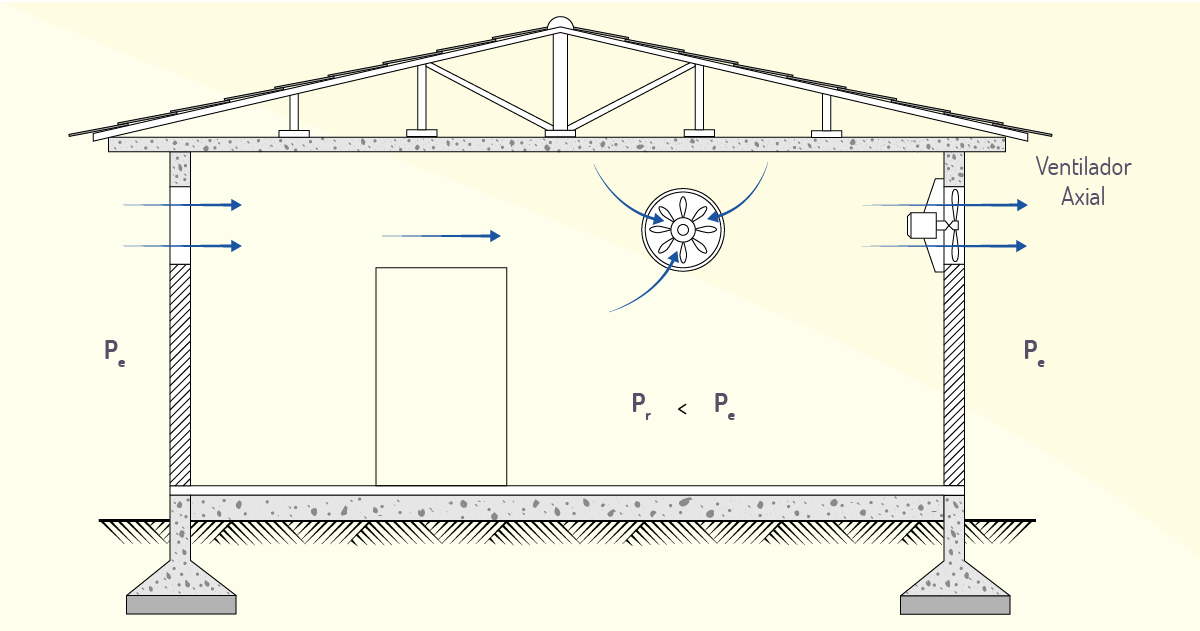

A Figura 4.11 apresenta um esquema de insuflação mecânica e exaustão natural.

Neste subtópico, foi discutida a introdução do ar de maneira forçada, em um ambiente, e sua saída de forma natural, devido à diferença de pressão entre os ambientes interno e externo. É importante salientar que, neste tipo de sistema, deve-se tomar um cuidado especial com as aberturas exaustoras, visto que elas não podem ser obstruídas de forma alguma senão o ar não tem caminho para a saída.

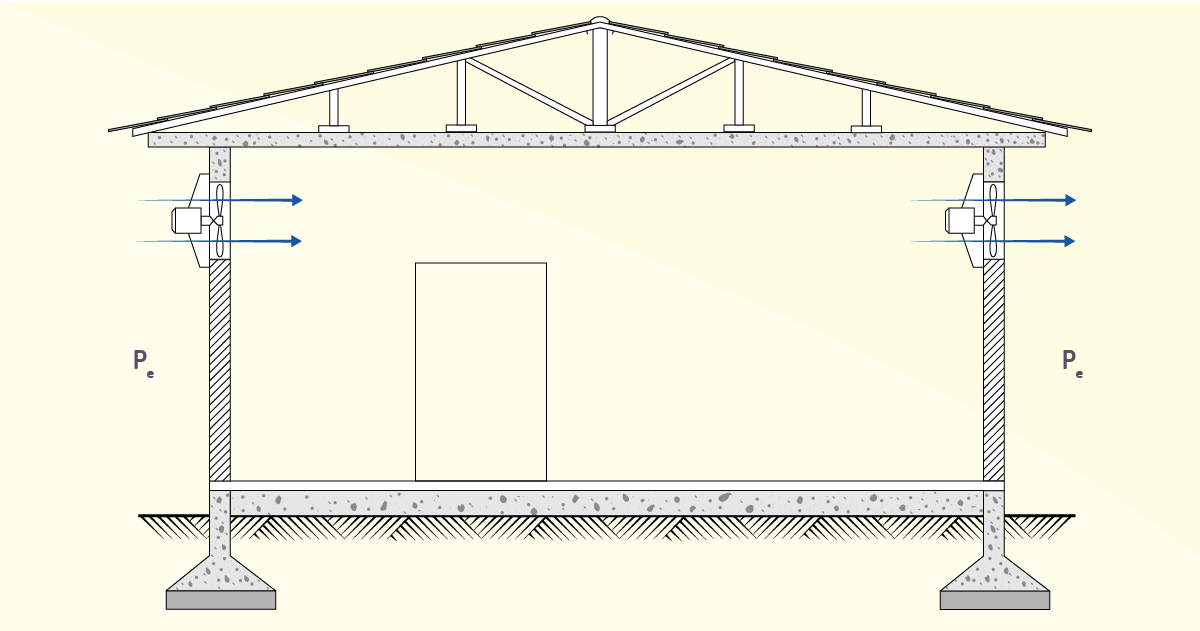

Neste segundo tipo de ventilação mecânica, tem-se que a entrada de ar, no recinto, ocorre de maneira natural, no entanto, a saída ocorre de maneira forçada (mecânica). Neste sistema, pode existir um ou diversos exaustores para a retirada do ar de determinado ambiente para um ambiente externo, assim, a pressão externa é superior à pressão interna devido ao processo de exaustão.

Conforme Macintyre (1990, p. 74), “embora em geral tenha menor custo que a insuflação mecânica, esse sistema não permite um controle adequado da qualidade do ar que penetra no recinto, salvo se forem utilizados filtros nas entradas de ar”. A Figura 4.12 apresenta um sistema insuflação natural e exaustão mecânica.

Neste subtópico, foi discutida a introdução do ar de maneira natural e sua saída (exaustão) de maneira forçada, em um determinado recinto. Neste sistema, tem-se que a pressão interna do ambiente é inferior à pressão externa devido ao processo de exaustão.

Neste sistema, também chamado de sistema misto, tanto ventiladores que introduzem o ar (insuflação) quanto os que removem o ar (exaustão) trabalham em conjunto, em determinado ambiente. Esses equipamentos podem ser dispostos de modo direto ou em dutos para ventilação do ambiente em questão. Com essa combinação de ventiladores, é possível obter um controle da ventilação da qualidade do ar que está sendo introduzido, no ambiente, e da sua disseminação no ambiente. Conforme Macintyre (1990, p. 75), “tratando-se de um sistema mais dispendioso que os anteriores, o sistema misto, evidentemente, só deve ser adotado quando a ventilação não puder ser resolvida satisfatoriamente por um deles isoladamente”. A Figura 4.13 apresenta o sistema misto de ventilação.

Neste subtópico, foi discutida a ventilação geral diluidora e onde se aplicam suas respectivas variações. Este tipo de ventilação pode fazer uso de ventiladores e exaustores, trabalhando de forma isolada ou em conjunto, quando a ventilação natural não pode ser utilizada.

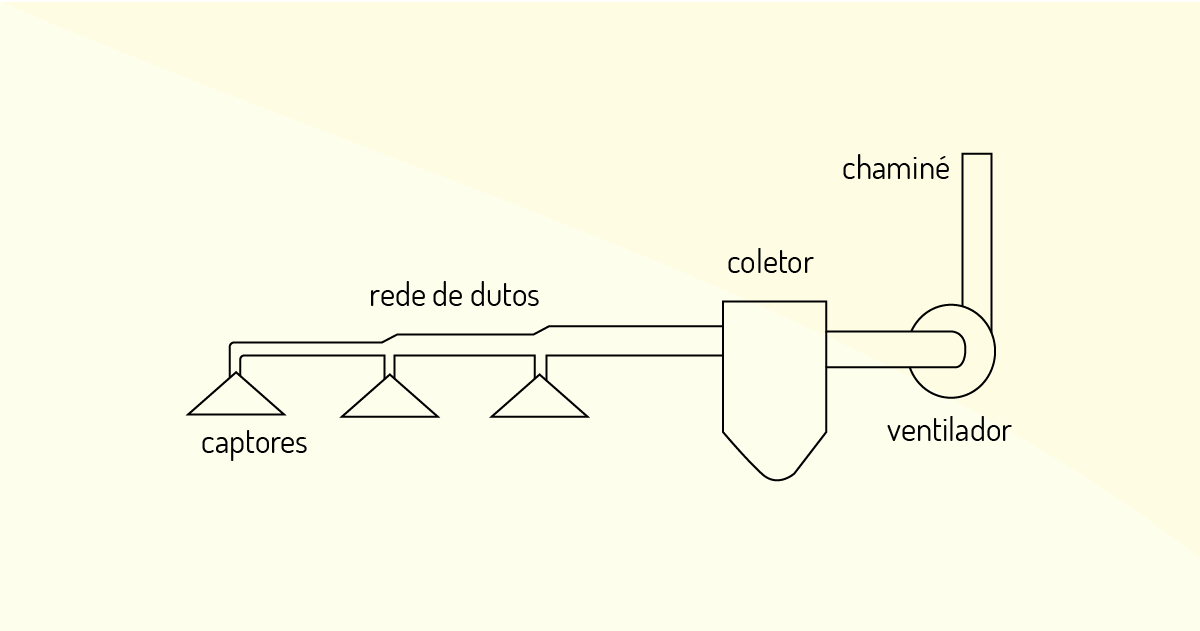

Este tipo de ventilação retira o ar contaminado (gases tóxicos, fumos e poeiras) de forma mecânica de determinado ambiente, antes que se espalhe pelo local, prejudicando funcionários que estejam trabalhando. Para impedir que o ar contaminado se disperse pelo recinto, é necessário captá-lo junto à sua fonte de produção, assim, o ar contaminado não se espalhará pelo ambiente de trabalho, afetando os usuários do ambiente. Conforme Costa (2005, p. 140),

Uma instalação de ventilação local exaustora é constituída normalmente de captores, que envolvem o elemento poluidor extraindo os contaminadores, de separadores ou coletores, que separam os contaminantes do ar que os arrasta, do elemento mecânico que garante a movimentação desejada do ar (ventiladores) e, das canalizações necessárias para a circulação do ar ao longo de todo o sistema.

Na sequência, são detalhados os componentes que formam um sistema de ventilação local exaustora.

Portanto, pode-se dizer que o sistema de ventilação local exaustora é de extrema importância, visto que, em alguns casos, é aplicado visando ao conforto térmico, mas a maioria das aplicações deste sistema tem por finalidade a proteção à saúde humana. A Figura 4.14 apresenta um sistema de ventilação local exaustora.

Neste subtópico, foram discutidas a introdução e a retirada do ar de um ambiente de maneira forçada; este sistema é, largamente, utilizado em indústrias que produzem gases, vapores ou poeiras tóxicas, em determinadas fases de seu processo, sendo que tem por função captar esses poluentes do ar e realizar seu devido tratamento, preservando a saúde do trabalhador.

A ventilação industrial é de extrema importância para indústrias, visto que está, diretamente, relacionada à segurança do trabalhador. Sobre a ventilação local exaustora, é correto afirmar que:

a ventilação local exaustora, como o próprio nome já diz, é constituída somente de um exaustor que retira o ar de maneira mecânica.

Incorreta, visto que o sistema de ventilação local exaustora tem como característica fundamental a entrada e retirada do ar de determinado ambiente de maneira forçada.

o sistema de ventilação local exaustora é formado por captores e dutos, sendo que sua instalação não depende do layout da fábrica.

Incorreta, visto que este sistema é constituído de captores, dutos, coletores e ventiladores, além disso, para sua correta instalação, deve-se levar em consideração o layout da fábrica e seu processo.

a ventilação local exaustora é utilizada quando a contaminação do ar possui baixas concentrações de toxicidade.

Incorreta, visto que o sistema de ventilação local exaustora é usado quando o nível de contaminação do ar é alto, sendo imprescindível sua captação no momento que é gerado, em determinada fase do processo industrial.

a ventilação local exaustora, além de captar o ar contaminado, em determinado processo, pode também proporcionar conforto térmico ao trabalhador.

Correta, visto que o principal objetivo deste sistema é captar poluentes do ar que sejam prejudiciais à saúde humana, todavia, de forma indireta, pode retirar uma fração do calor do ambiente.

o sistema de ventilação local exaustora é bastante utilizado quando se deseja realizar o deslocamento de grandes volumes de ar.

Incorreta, visto que a ventilação local exaustora somente capta o ar contaminado, em locais específicos do processo industrial, portanto, não movimenta grandes massas de ar.

Os fornos industriais são máquinas que alcançam altas temperaturas com precisão e são empregados em diversas aplicações, como:

Um forno industrial precisa ter seu revestimento de materiais específicos, visando gerar segurança para o usuário (operador) e, além disso, não prejudicar a qualidade da operação na qual esta máquina venha a ser aplicada, assim, são utilizados materiais refratários, adequados para suportar altas temperaturas, como exemplo, podemos citar as cerâmicas.

Conforme Mamede Filho (2008, p. 303),

Com o desenvolvimento econômico de País, surgiram projetos industriais em que fornos elétricos são parte fundamental da carga. Em geral, apresentam potência elevada, que preocupa sobremaneira as empresas concessionárias de energia elétrica, tanto pela capacidade do seu sistema supridor, como pela possibilidade de perturbação no seu próprio sistema, dependendo, neste caso, do tipo de forno que o consumidor adquiriu.

Como exemplo de consumo energético dos fornos, podemos citar uma indústria petroquímica, em que o investimento para adquirir fornos pode chegar a 20% do investimento total, no entanto, o consumo de energia é em torno de 80% da energia total consumida.

Considerando os fornos industriais elétricos, podemos citar três subdivisões:

Os fornos industriais elétricos são equipamentos robustos e, largamente, utilizados na indústria, devido ao aquecimento rápido que proporcionam (forno de indução eletromagnética) e alta eficiência energética (fornos a arco). Na sequência, são apresentados os tipos de fornos elétricos industriais.

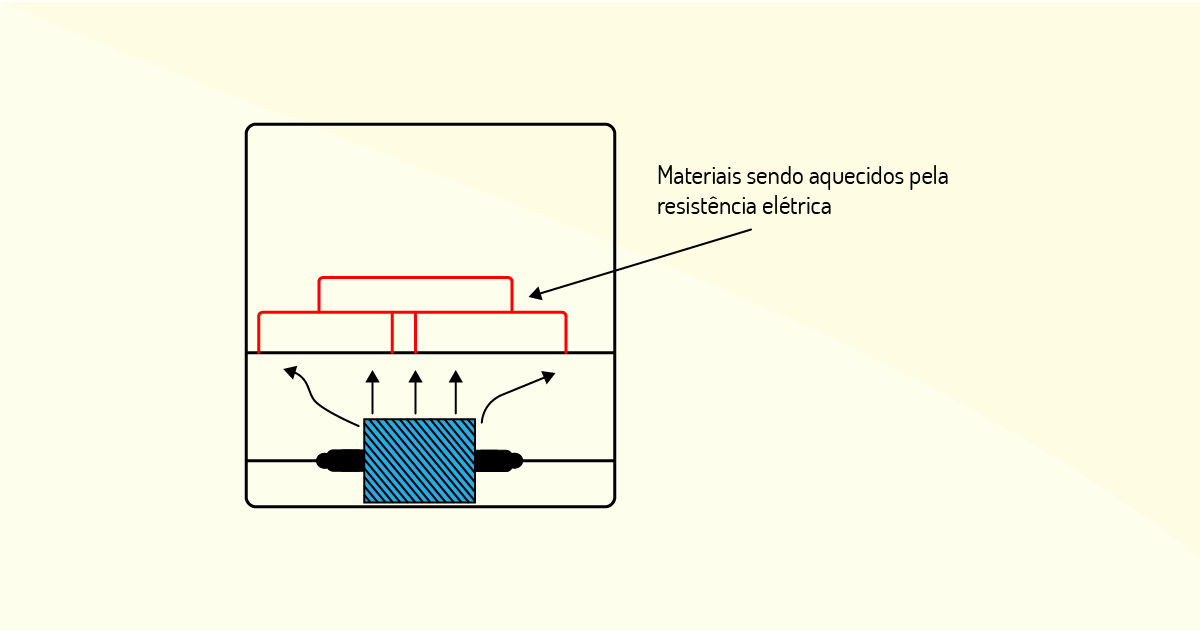

Este tipo de forno é caracterizado por utilizar o calor gerado por efeito Joule, em uma dada resistência elétrica, por onde passa corrente elétrica. O efeito Joule consiste na correlação entre o calor gerado, em um condutor, pela movimentação dos elétrons de forma ordenada (corrente elétrica), em um determinado tempo, ou seja, durante a passagem dos elétrons, no material condutor, devido às colisões dos elétrons com o núcleo dos átomos desorganizados, há o aumento da temperatura do material. Este efeito é denominado de efeito Joule. Considerando os fornos a resistência elétrica, têm-se duas variações:

São os tipos mais comuns de fornos à resistência. Industrialmente, são empregados na fusão de materiais como chumbo e o alumínio, na secagem de vários produtos farmacêuticos, na vulcanização em geral, no cozimento de produtos alimentícios, no tratamento térmico de metais, etc.

A Figura 4.16 apresenta um esquema de um forno a resistência de aquecimento indireto. É importante salientar que a resistência elétrica e o material que está sendo aquecido estão em câmaras separadas.

As resistências elétricas deste tipo de forno têm a possibilidade de serem conectadas como circuitos monofásicos ou trifásicos, sendo estes últimos mais adequados devido à utilização de menor quantidade de material resistor.

Conforme Gandhewar, Bansod e Borade (2011, p. 277),

O desenvolvimento de fornos de aquecimento a indução começa com Michael Faraday, que enunciou o princípio da indução eletromagnética no início do século XIX. No entanto, somente no final de 1870 o engenheiro britânico Sebastian de Ferranti começou experimentos aplicando a teoria de Faraday para aquecimento de metais. Em 1890, Edward Allen Colby patenteou o primeiro forno de indução para derretimento de metais. O primeiro uso prático foi em 1900 em Gysinnge (Suécia) por Kjellin. O primeiro forno de indução trifásico foi construído na Alemanha em 1906 por Rochling-Rodenhauser. Em 1907, foi produzido o primeiro aço em um forno de indução nos Estados Unidos.

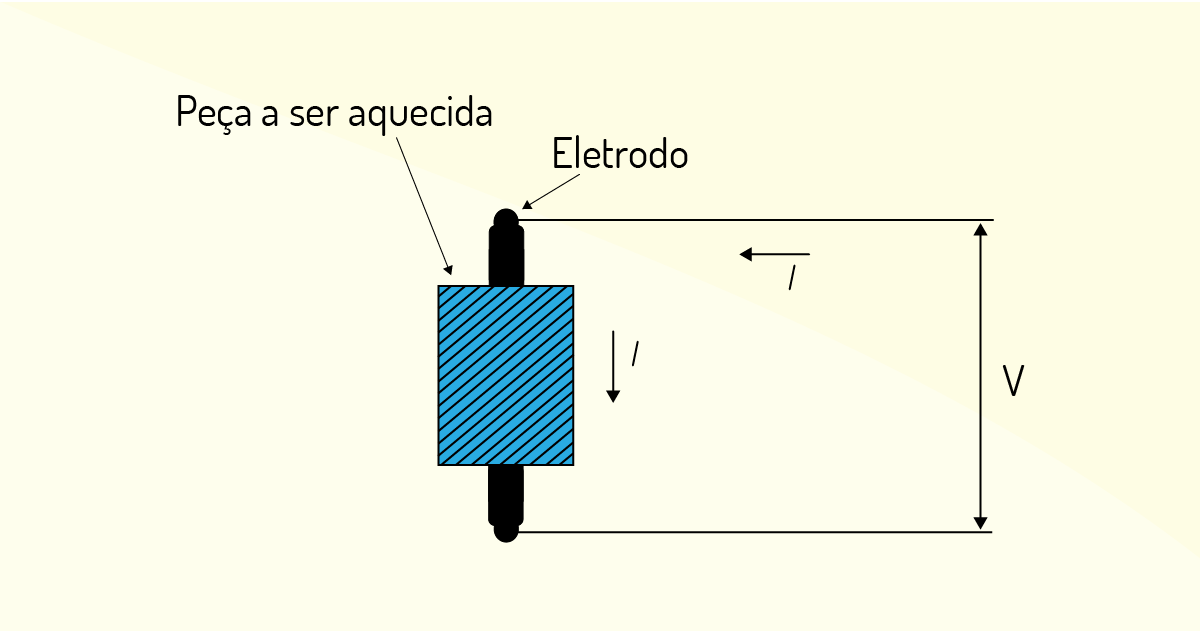

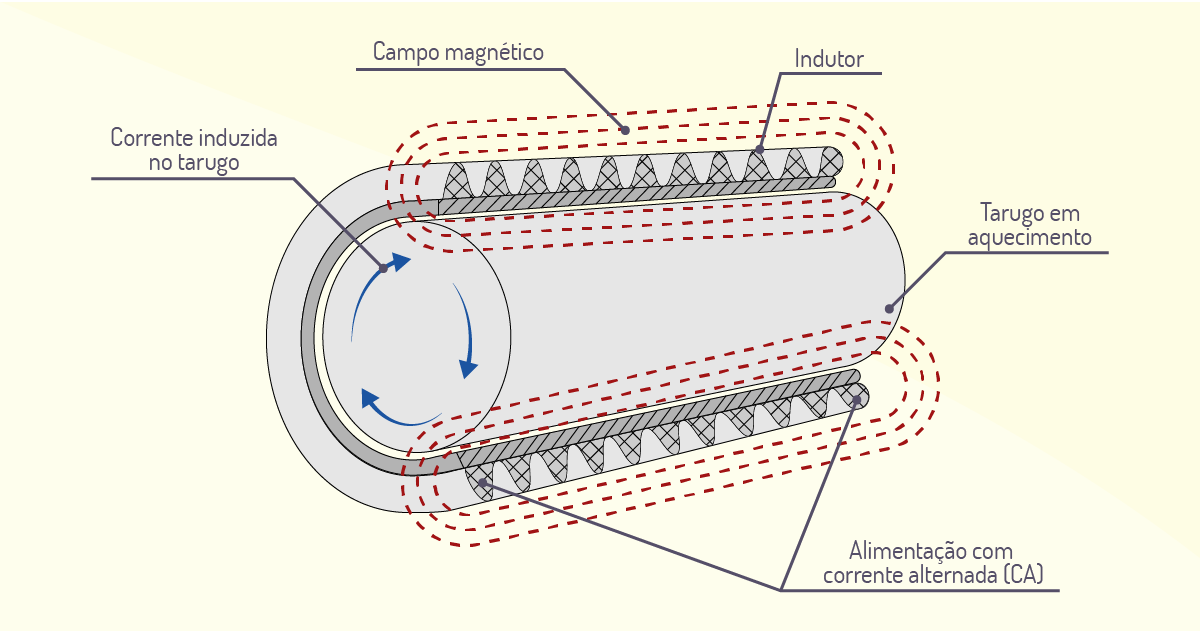

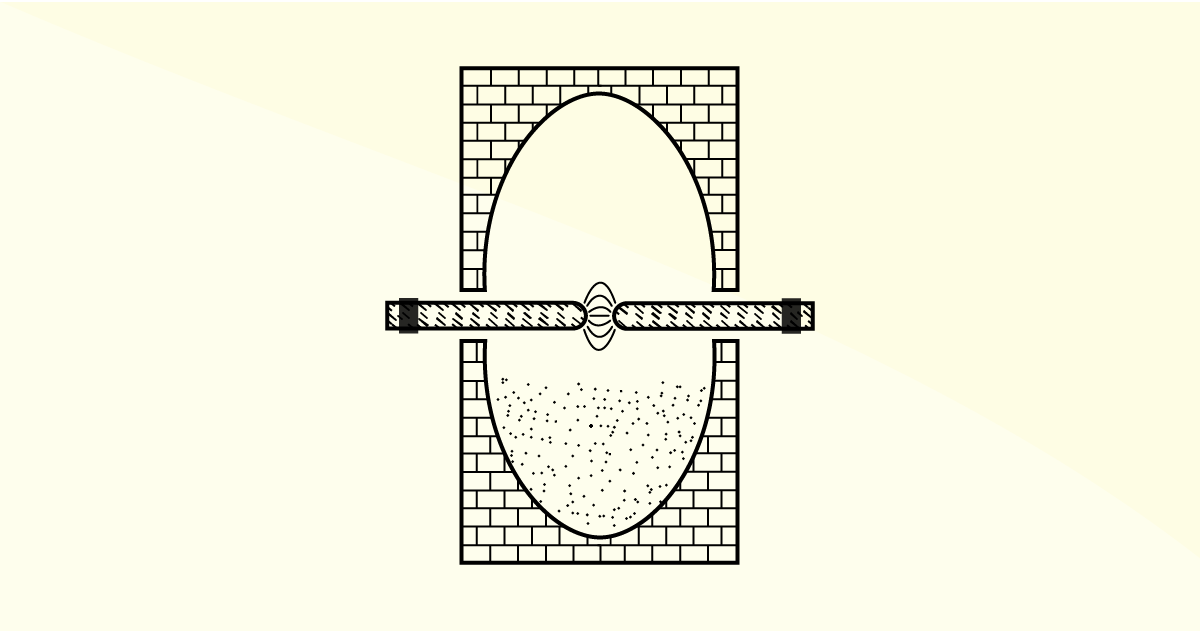

Antes de iniciar o estudo dos fornos de indução eletromagnética, é importante ter alguns conceitos claros sobre o aquecimento indutivo. Esta técnica é indicada quando se deseja um controle de temperatura rigoroso, aquecimento rápido e aplicações que necessitem de altas densidades de potência. Caso uma peça metálica qualquer seja disposta dentro de uma bobina indutiva alimentada por uma corrente elétrica alternada, tanto a peça metálica quanto as bobinas se conectam por um campo eletromagnético, também alternado, assim, o campo magnético que flui pela peça gera correntes induzidas que aquecem a peça e realizam sua fundição. A Figura 4.17 apresenta o sistema de aquecimento indutivo.

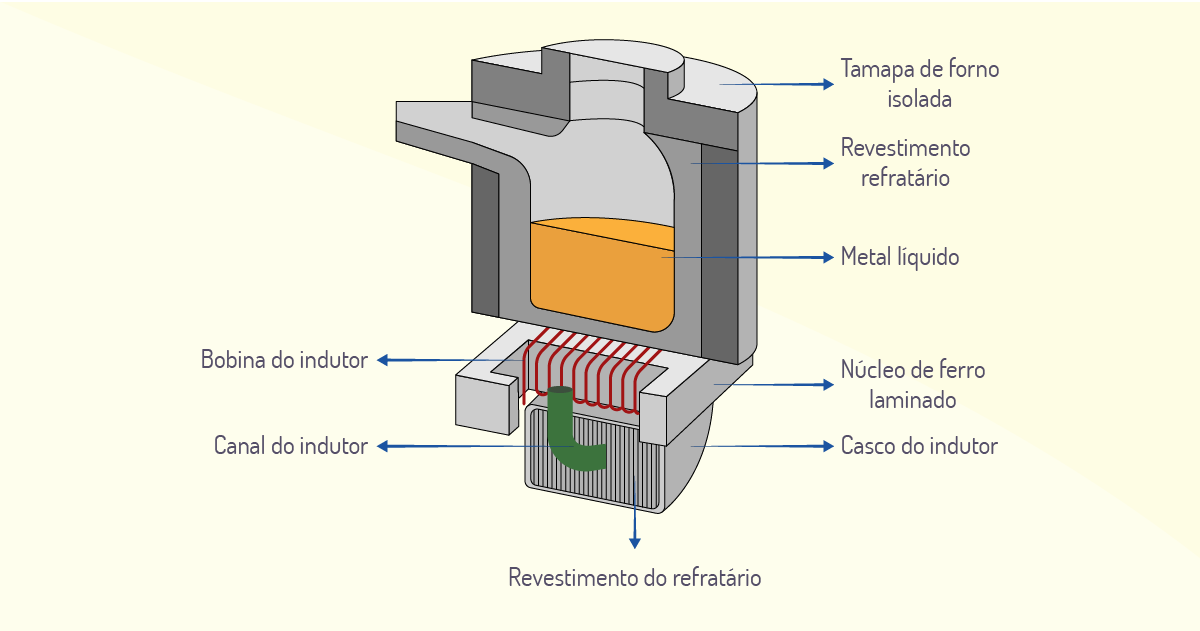

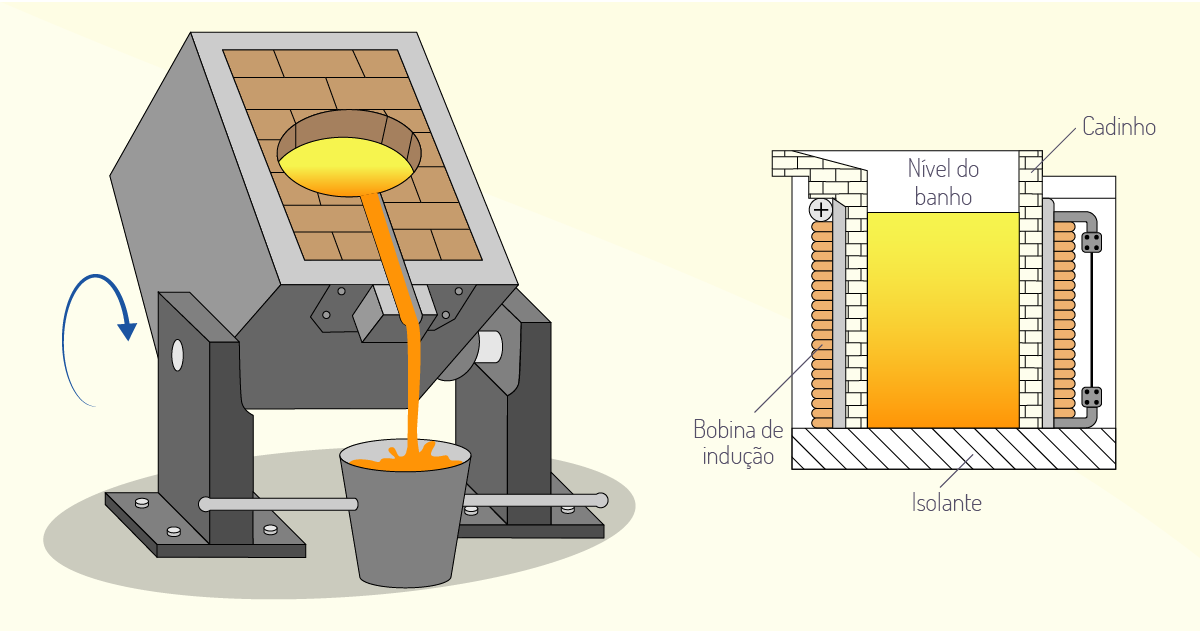

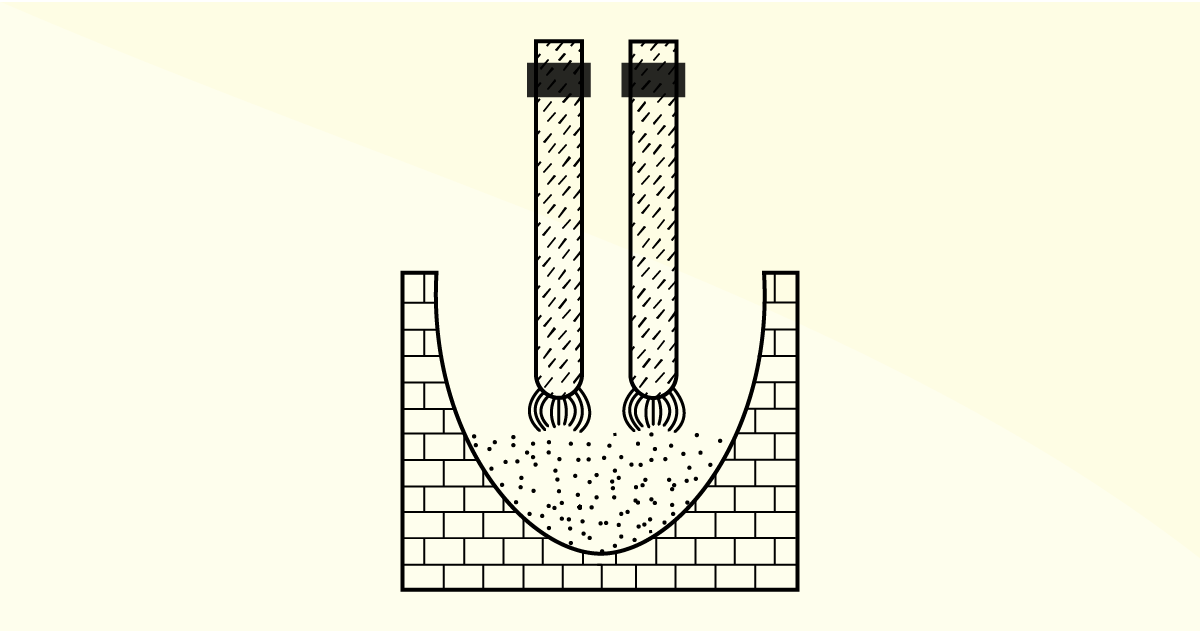

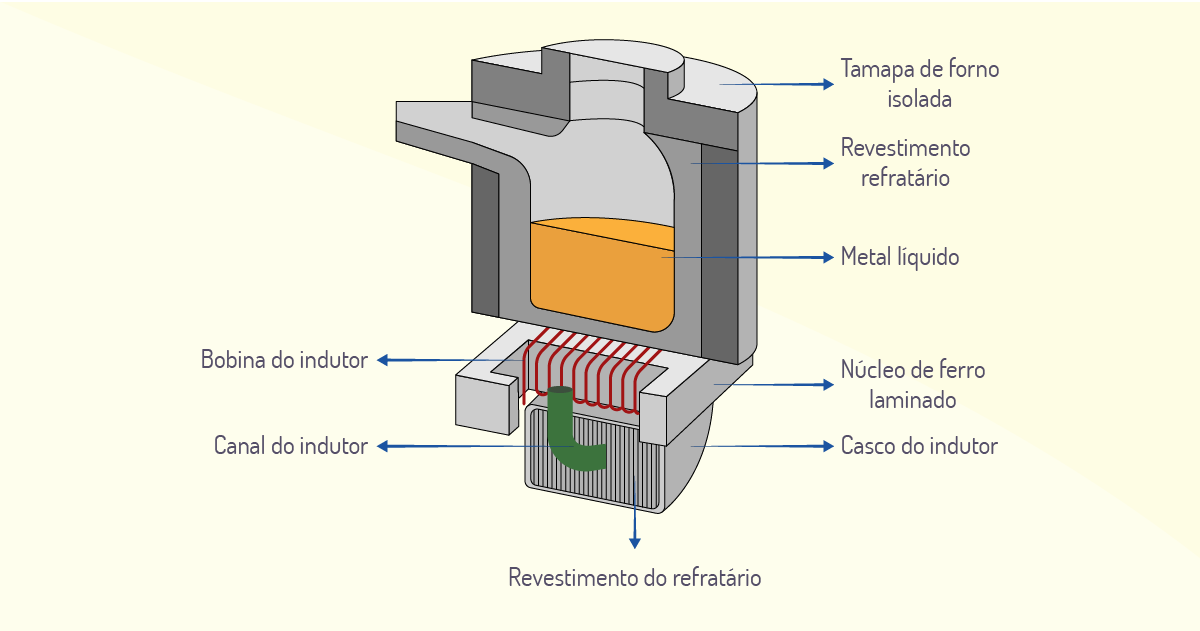

Este tipo de forno é, largamente, utilizado em indústrias de fundição, por exemplo, sendo que sua capacidade de material a ser fundido pode variar de dezenas de quilos a diversas toneladas. O seu funcionamento baseia-se no princípio de funcionamento de um transformador, ou seja, uma corrente elétrica que não é constante no tempo cria um campo magnético variável no tempo, este gera uma corrente elétrica variante no tempo, no enrolamento secundário do transformador. Conforme Mamede Filho (2008, p. 311), “os fornos de indução operam basicamente como um transformador, no qual o primário representa a bobina de indução do forno e o secundário, em curto-circuito, equivale à carga metálica de trabalho”. Basicamente, pode-se dizer que a corrente induzida citada gera o aquecimento do material. A Figura 4.18 apresenta o forno de indução.

Conforme Rudnev et al. (2002, p. 254), “o aquecimento indutivo apresenta uma grande eficiência energética, com alta taxa de aquecimento e reduzido nível de oxidação do material processado, possibilitando melhores condições de trabalho e controle de processo em questão”.

As principais vantagens deste tipo de forno é a rapidez com que o aquecimento ocorre e a não emissão de poeira, ruídos e gases pela grande parte destas máquinas, além das reduzidas perdas no processo. Os fornos de indução possuem três variações, que são descritas a seguir.

O início da operação é normalmente feita com carga sólida, porém, após a primeira fusão, é comum deixar certa quantidade de carga líquida no forno. Com cerca de 15 a 20% do total, normalmente chamado de ‘pé de banho’, essa quantidade ajuda a aumentar a velocidade de fusão da próxima carga.

A Figura 4.20 apresenta o forno de indução a cadinho.

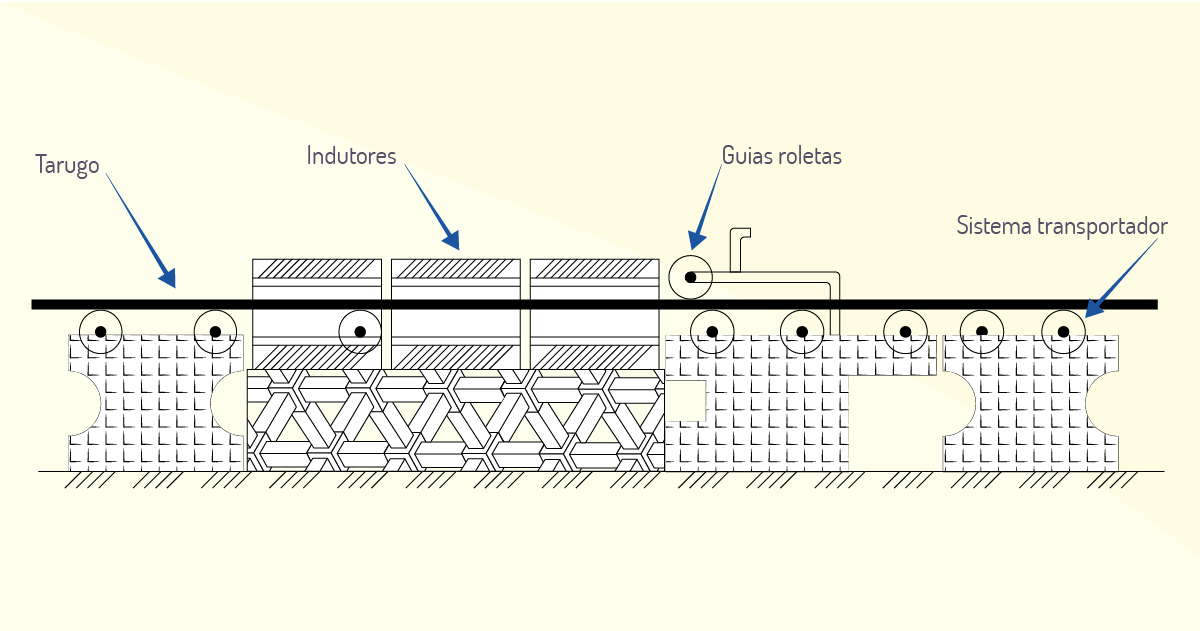

Este tipo de forno é constituído de várias bobinas circulares, instaladas no interior de material refratário, através das quais é introduzida a carga. São empregados particularmente em companhias siderúrgicas voltadas para a fabricação de ferro para a construção civil, utilizando como matéria-prima a sucata.

A Figura 4.21 apresenta o forno de indução para aquecimento de tarugo.

Neste subtópico, foram discutidos os temas fornos de indução eletromagnética e algumas de suas variações, sendo apresentado o princípio de funcionamento, os métodos construtivos e as diversas aplicações desses equipamentos.

Conforme John (2009, p. 14), “a primeira patente de FEA foi concedida ao Sir William Siemens em 1878. A primeira planta industrial foi instalada por Paul Héroult nos Estados Unidos em 1907, e todas as plantas até a Segunda Guerra Mundial fabricavam somente aços especiais”.

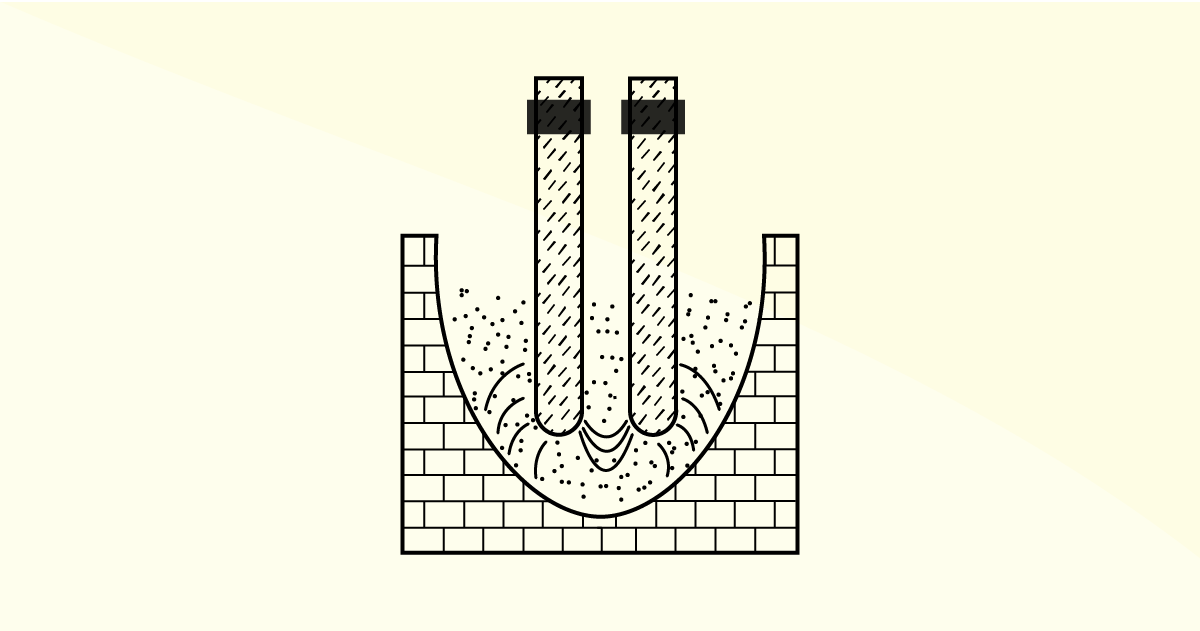

Nesse tipo de forno, é usado o arco elétrico para produzir calor. Estes são, amplamente, empregados, na indústria, para realizar fundição de ferro e aço, por exemplo. O princípio do arco elétrico consiste na ruptura dielétrica do ar, ou seja, quanto se tem um material qualquer que é um isolante (não há passagem de corrente elétrica), é exposto a uma tensão elevada que possibilita a passagem de elétrons por esse isolante, tem-se o arco elétrico. Os fornos a arco podem ser subdivididos em três tipos:

São destinados mais especificamente à fusão de sucata de ferro e aço dirigida à fabricação de lingotes que, após laminados, se convertem em vergalhões utilizados na construção civil e em barras de espessuras e tamanhos variados, utilizadas em aplicações diversas. Também são empregados no superaquecimento e manutenção da temperatura de banhos de metais líquidos provenientes de outros fornos.

Neste tópico, foi discutido o tema fornos industriais e suas variações, destacando sua importância e aplicabilidade, na indústria, e também foram apresentadas algumas vantagens e desvantagens desta máquina, além do seu princípio de funcionamento.

Os fornos industriais são equipamentos que conseguem atingir temperaturas elevadas, sendo utilizados, em indústrias siderúrgicas, por exemplo. Em relação aos fornos industriais elétricos, assinale a alternativa correta.

O forno de arco direto gera o aquecimento do material a ser fundido por meio do fenômeno do arco elétrico.

Correta, visto que, neste tipo de forno, o arco elétrico é criado quando a corrente flui do eletrodo e passa pelo do ar (ruptura do dielétrico) que separa o eletrodo do material, assim, a passagem de energia térmica (calor) acontece, diretamente, para a carga.

Os fornos a resistência de aquecimento direto geram correntes elétricas induzidas que aquecem a peça a qual será fundida.

Incorreta, visto que os fornos de indução eletromagnética é que são capazes de gerar correntes induzidas na peça a ser fundida, pois este comportamento é semelhante a de um transformador.

O forno a arco submerso realiza o aquecimento do material que se deseja fundir pelo fenômeno da convecção e irradiação de calor.

Incorreta, visto que este tipo de forno tem seus eletrodos, como o próprio nome já diz, imersos no material a ser fundido. Os fornos a arco direto e indireto realizam o aquecimento por convecção e irradiação de calor.

O efeito Joule surge pelo movimento desordenado dos elétrons que fluem pelos eletrodos, aquecendo o material.

Incorreta, visto que o efeito Joule consiste na correlação entre o calor gerado em um condutor pela movimentação dos elétrons de forma ordenada (corrente elétrica), em um determinado tempo. Todavia, o efeito Joule é o que gera calor nos fornos a resistência elétrica para o aquecimento de determinado material.

O forno a resistência de aquecimento direto transmite o calor por meio da condução, convecção e irradiação.

Incorreta, visto que as características citadas, acima, são do forno à resistência de aquecimento indireto, onde o material a ser aquecido fica em uma câmara separada, termicamente, ou seja, a corrente elétrica não flui por ele.

Os banhos industriais são os tratamentos químicos feitos na superfície de uma peça. Neste capítulo, é tratado o tema galvanoplastia, que se trata de um processo industrial o qual faz uso da eletrólise, para proteger uma peça metálica com outro metal.

Conforme o site CRQ-IV (GALVANIZAÇÃO…, on-line),

A galvanoplastia é um processo químico ou eletroquímico de deposição de uma fina camada de um metal sobre uma superfície, que pode ser metálica ou não. O objetivo deste processo é embelezar as peças, e também protegê-las contra a corrosão, aumentar sua durabilidade, melhorar as propriedades superficiais e características de resistência, espessura, condutividade e capacidade de estampar. A galvanoplastia é aplicada em vários ramos da atividade econômica: na indústria automobilística, na indústria de bijuterias, na construção civil, na indústria de utensílios domésticos, na informática, na indústria de telefonia e na recuperação de objetos decorativos. Para ganhar uma camada externa metálica, as peças são submetidas a um ou mais banhos, que podem ser de cromo, níquel, ouro, prata, cobre, zinco ou estanho.

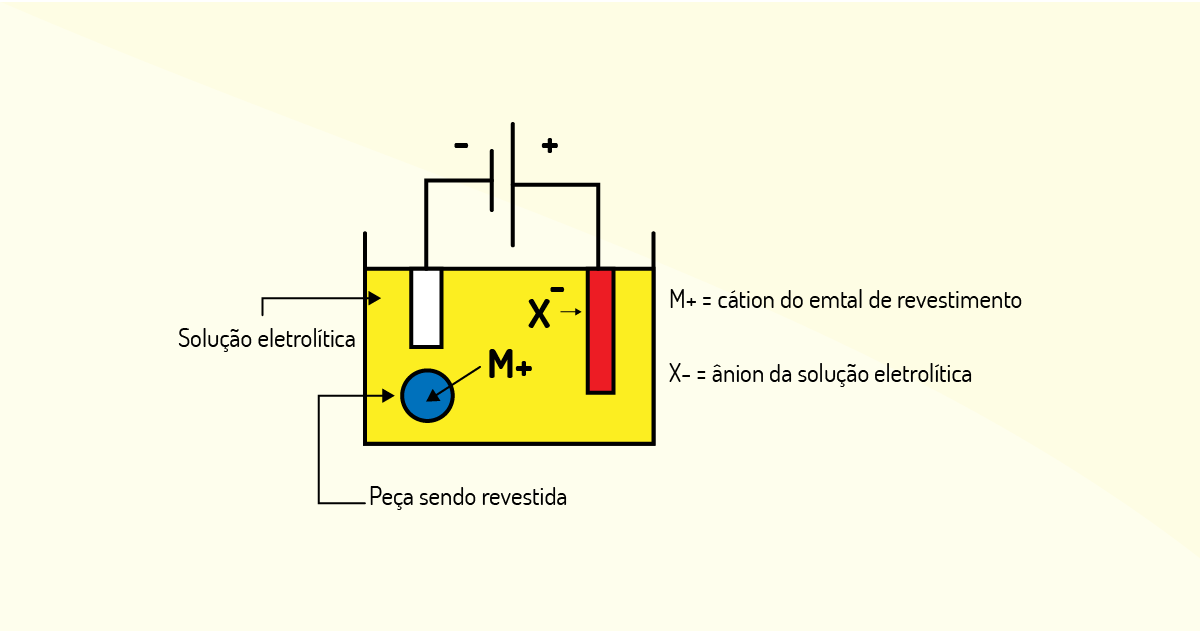

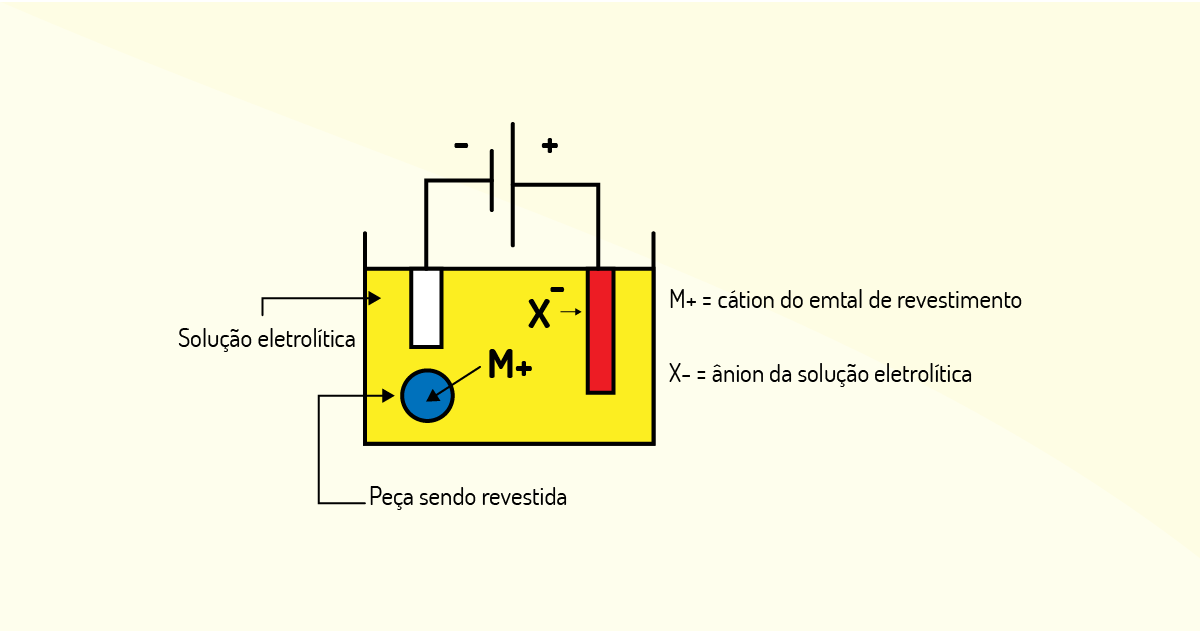

O processo galvânico traduz-se na deposição de uma camada metálica sobre um determinado material com o uso de energia elétrica. Esta técnica consiste em mergulhar a peça que se deseja galvanizar e o material que fornecerá o revestimento em uma solução eletrolítica. O material que está à direita fornece o revestimento à peça que se encontra à esquerda. Neste meio aquoso, ocorre fluxo de cátions (íons com carga elétrica positiva) do metal de revestimento para a peça que está sendo revestida e os ânions (íons com carga elétrica negativa) da solução eletrolítica fluem para o material de revestimento. É importante salientar que, durante este processo, o material que fornece o revestimento é gasto, logo, o processo precisa ser monitorado e restituído para a continuidade do processo de galvanoplastia. A Figura 4.25 apresenta o processo galvânico em detalhe.

O metal que fornece os cátions para o revestimento da peça é que define o tipo da técnica de galvanização, sendo que estas podem ser: cromagem, prateação, douração, niquelagem, zincagem, estanhagem, cobreagem entre outras.

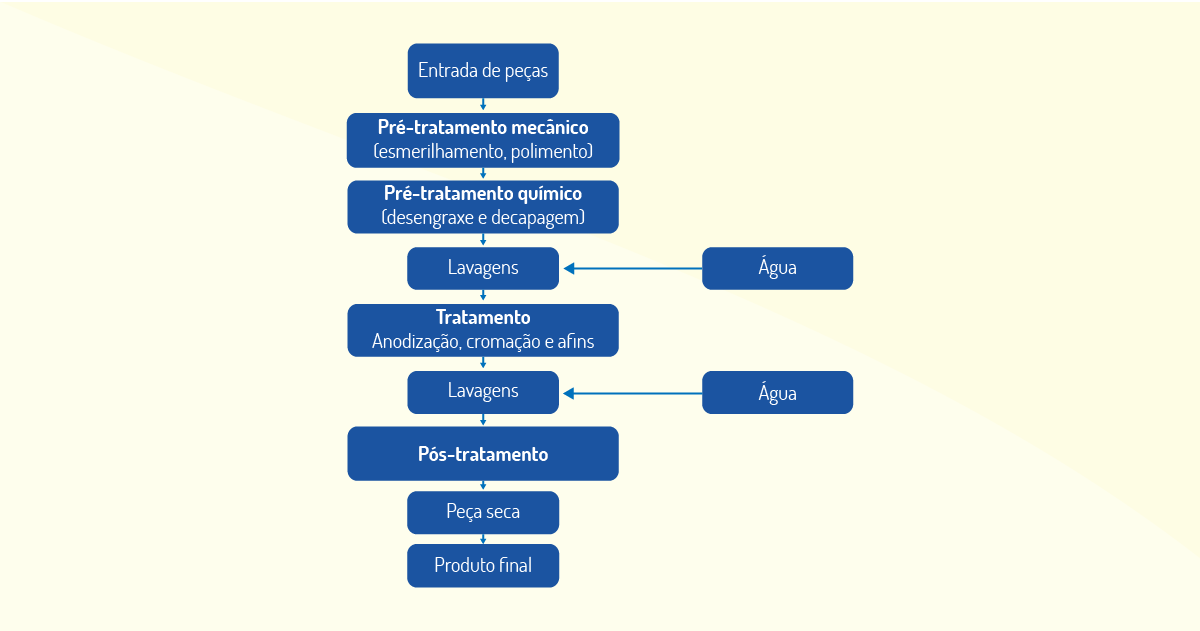

A galvanoplastia segue várias fases que antecedem o processo de eletrólise, propriamente dito, sendo separadas em três etapas distintas, descritas a seguir.

[...] consiste na preparação da superfície da peça para que tenha aderência, favorecendo também a uniformidade e a aparência do metal que será depositado. O pré-tratamento pode ser realizado por escovação, lixamento, polimento, decapagem e jateamento para remoção de rebarbas, sulcos, tintas, graxas e ferrugem.

Basicamente, pode-se dizer que esta etapa é encarregada de remover possíveis falhas (defeitos), proporcionando uniformidade à peça ou material em questão que vai receber o banho industrial.

Nesta etapa a peça é submetida a um ou mais banhos de metais para que adquira uma fina camada metálica. Nessa fase, a peça é ligada ao pólo negativo de uma fonte de corrente contínua tornando-se cátodo, no qual ocorre a deposição do metal. Para a cromeação, por exemplo, a peça passa por um banho de cobre, outro de níquel e ao final recebe uma camada de cromo.

Basicamente, pode-se dizer que, nesta etapa, a peça recebe de fato a camada de metal, proporcionando melhoria de algumas características das peças, como: estética, resistência à corrosão e dureza em alguns casos.

Além do processo de galvanoplastia, têm-se os processos de anodização e eletrodeposição. A anodização consiste em um outro tipo de tratamento de superfície que é empregado para o alumínio e suas respectivas ligas. Esta técnica é uma oxidação forçada do material, conferindo a este uma camada de proteção, isolante e com alta durabilidade.

A técnica de eletrodeposição tem como finalidade a deposição de metal, em uma superfície plástica, visando à melhoria da estética entre outras melhorias do material.

A eletrodeposição aumenta a resistência à corrosão em peças de automóveis, por exemplo. Este tipo de metalização tem a vantagem de produzir peças com pesos menores que as peças metálicas. A metalização em plásticos é usada em peças sanitárias que requerem camadas de alta duração e resistentes à água e à umidade, em geladeiras, máquinas de lavar, eletrodomésticos e em peças de acabamento para a indústria automobilística, como grades frontais e frisos externos dos veículos. Equipamentos eletrônicos também usam este tipo de acabamento. A eletrodeposição utiliza cobre, níquel, níquel acetinado e cromo. O resultado é um acabamento brilhante e acetinado, que pode ter uma série de cores, como dourado, prateado e vários tons metálicos (GALVANIZAÇÃO…, on-line).

A eletrodeposição é um processo eletroquímico que, basicamente, melhora as características da peça a qual passa por esse banho, conferindo-lhe resistência e melhoria da sua estética.

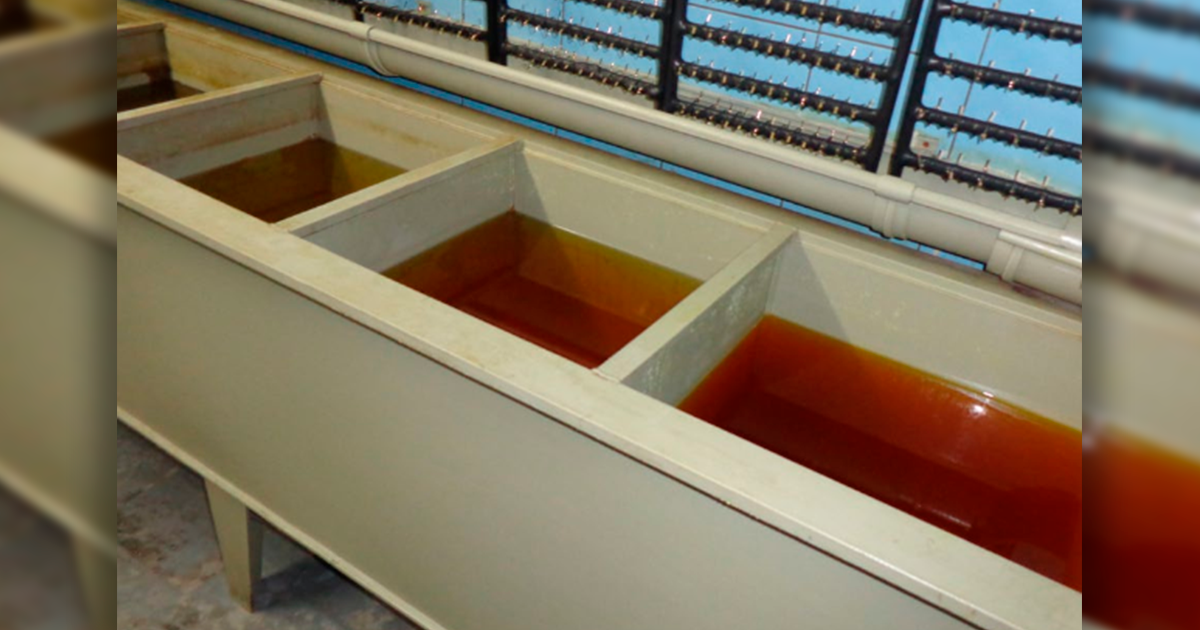

As operações de galvanoplastia acontecem por meio de uma sequência de banhos químicos que proporcionam às peças as quais recebem este revestimento diversas camadas distintas de cobertura metálica. Entre um banho químico e outro, geralmente, existem tanques de lavagem com água, estes são necessários para a remoção de excessos do produto químico em questão, consequentemente, preparando a peça para o próximo banho químico.

Conforme Buzzoni (1991, p. 79),

As águas de lavagem devem ser objeto de atenção sanitária por parte dos gestores da produção, pois tanto as soluções dos banhos quanto a água de lavagem não devem ser dispostas diretamente nos corpos hídricos ou nas redes de esgoto, mas obrigatoriamente sofrer processo de neutralização e retirada de ácidos, álcalis, cianetos e metais pesados.

A Figura 4.27 apresenta tanques de lavagem com água.

Conforme Buzzoni (1991, p. 80),

A durabilidade da concentração dos banhos eletrolíticos é fundamental para a qualidade do revestimento metálico sobre as peças, o que é alcançado com um manuseio cuidadoso e trabalho limpo, os quais diminuem o arraste de eletrólitos para os tanques de lavagem e consequentemente reduzem o volume de tratamento de águas residuais.

Neste subtópico, discutimos o tema banhos de lavagem e a importância de eles serem realizados de maneira correta, para a obtenção do resultado desejado, em relação às peças que passam por determinado banho industrial.

O processo de galvanoplastia é uma área de alta complexidade referente à emissão de poluentes, na natureza, estes poluentes podem ser líquidos, sólidos, além da emissão de gases e o uso de metais pesados, os quais são, extremamente, prejudiciais a todo o ecossistema.

Os efluentes líquidos têm como principal vilã a eliminação das águas de lavagens das peças galvanizadas, fato que ocorre entre os banhos químicos. Para o descarte correto dessas águas, pode ser realizada uma simples neutralização da acidez ou alcalinidade até a retirada de metais pesados que se encontram diluídos na água.

Na galvanoplastia, o uso de metais para o banho é fundamental, todavia, como estes estão em altas concentrações, na maioria dos casos, tornam-se tóxicos, causando problemas à saúde humana e ao meio ambiente, caso não sejam descartados de maneira correta. É importante salientar que alguns metais, como o chumbo e o cádmio, por exemplo, que são utilizados em banhos industriais, são prejudiciais a qualquer organismo vivo, em qualquer concentração. Eles são os chamados metais pesados.

Conforme o Inea (2014, p. 26), “Os resíduos sólidos podem ser provenientes do processo produtivo ou da manipulação e do transporte de insumos e reagentes necessários à manutenção do processo”. Na sequência, são apresentados alguns exemplos de resíduos sólidos gerados no processo:

Conforme o Inea (2014, p. 26),

Os resíduos sólidos, notadamente o lodo do tratamento, são um dos problemas que mais afeta a atividade. Atualmente, a alternativa mais usada é a disposição em aterros especiais, com altos custos de disposição. Em função dos metais presentes no lodo, este resíduo é classificado como Classe I – Perigoso, pela NBR 10.004:2004, da Associação Brasileira de Normas Técnicas (ABNT), o que exige destinação controlada.

Neste tópico, foi discutido o tema banhos industriais (galvanoplastia) e a sua importância, visto que proporciona a melhoria das características dos materiais em que é aplicada, como aumento da durabilidade, resistência à corrosão e afins. Por fim, analisou-se, brevemente, o impacto desta tecnologia no meio ambiente.

A galvanoplastia é um processo industrial que proporciona melhoria de algumas características de diferentes tipos de peças. Sobre a galvanoplastia, é correto afirmar que:

a galvanoplastia, praticamente, não apresenta impactos ambientais, visto que a água proveniente das lavagens é pura.

Incorreta, visto que o principal problema deste processo é o alto nível de toxicidade da água originária dos diversos banhos e, muitas vezes, jogada, no meio ambiente, sem o devido tratamento.

a fase de tratamento, no processo de galvanoplastia, diz respeito ao preparo da peça, ou seja, são eliminadas possíveis imperfeições.

Incorreta, visto que a fase de tratamento diz respeito, especificamente, por qual banho (cromagem, zincagem entre outros) a peça irá passar e não no seu preparo.

os metais possuem alta dissolução em água, este fato pode causar danos à saúde. No caso da galvanoplastia, esse fato é mais crítico.

Correta, visto que os banhos industriais utilizam em seu processo diversos tipos de metais que, em alta concentração, são muito danosos ao meio ambiente. Todavia, metais como chumbo e cádmio são prejudiciais a qualquer organismo vivo independente da concentração. Eles são os chamados metais pesados.

na fase de pós-tratamento, no processo de galvanoplastia, a peça ainda está mergulhada na solução eletrolítica.

Incorreta, visto que, no pós-tratamento, a peça que recebeu a camada de metal, na fase de tratamento, passa por um processo de lavagem, secagem, proteção e pintura.

o processo de galvanização produz vários tipos de poluentes prejudiciais ao meio ambiente, todavia, não é emitido nenhum tipo de gás.

Incorreta, visto que este processo gera gases prejudiciais à saúde humana, estes são produzidos nos processos de decapagem, desengraxe e reações que causem corrosão.

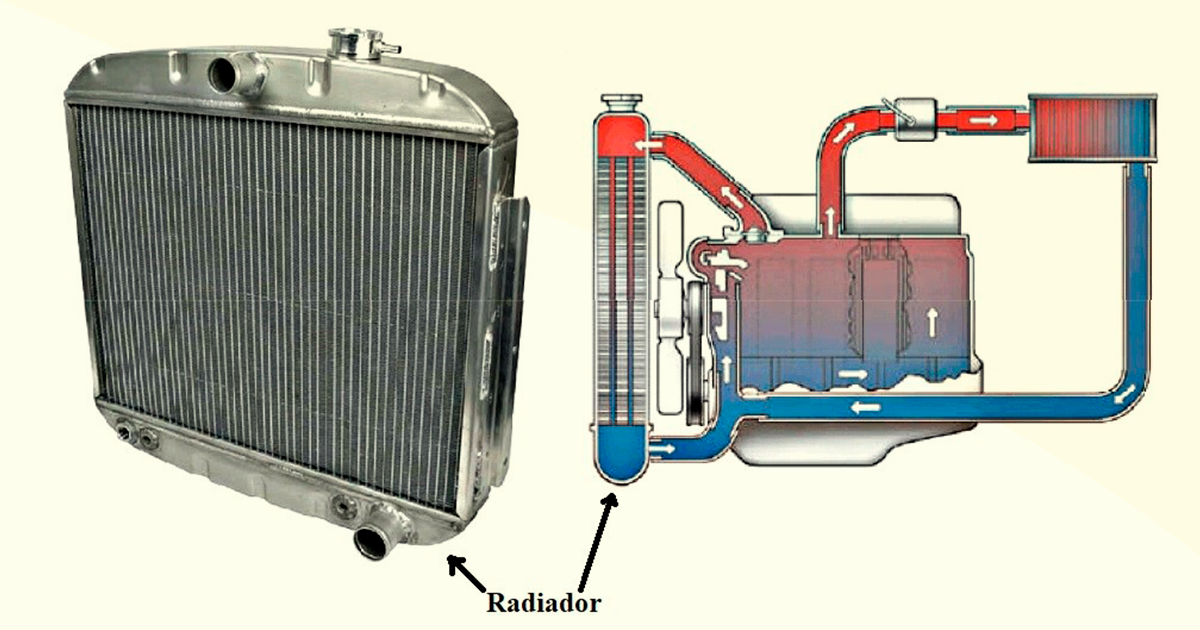

Conforme Incropera et al. (2008, p. 425),

O processo de troca de calor entre dois fluidos que estão a diferentes temperaturas e se encontram separados por uma parede sólida ocorre em muitas aplicações de engenharia. O equipamento usado para implementar essa troca é conhecido como trocador de calor, e suas aplicações específicas podem ser encontradas no aquecimento de ambientes e no condicionamento de ar, na produção de potência, na recuperação de calor em processos e no processamento químico.

O trocador de calor é uma máquina que possibilita a troca de calor entre fluidos que possuem temperaturas diferentes. Conforme Coelho (2016, p. 215),

Os trocadores de calor são, tradicionalmente, equipamentos que permitem a transferência de calor entre dois fluidos através de uma parede sólida. Largamente utilizados na indústria, pode-se encontrá-los nos mais diversos setores produtivos, tais como: produção de açúcar e álcool, produção de petróleo e seus derivados, papel e celulose, entre outros.

Os trocadores de calor são segmentados, considerando sua configuração de escoamento e o tipo construtivo.

Considerando os modelos mais triviais, o fluido quente e frio desloca-se tanto no sentido paralelo, como no sentido de contracorrente. Os modelos mais avançados possuem o escoamento cruzado, ou seja, um fluido com ângulo de 90º em relação ao outro. Conforme Souza (2016, p. 68), “simplificadamente, os trocadores de calor são classificados pelo movimento relativo entre os fluidos, que podem mover-se por correntes paralelas ou contrárias, e pela maneira como é feita a separação entre os fluidos”. Os trocadores de calor são subdivididos em três tipos:

Nesse tipo de trocador de calor, os fluidos quente e frio são separados por uma parede, e o calor é transferido por meio de uma combinação de convecção para e a partir da parede e de condução através da parede. Esta pode incluir superfícies estendidas, como aletas, ou outros dispositivos de aumento de transferência de calor.

A Figura 4.29 apresenta um trocador de calor recuperador, sendo que os fluidos são separados por uma parede.

Os trocadores de calor são classificados conforme o seu processo de transferência de calor, sendo que estes podem ser de contato direto e indireto.

Neste tipo de trocador de calor, os fluidos não se misturam, ou seja, o calor é transferido de modo contínuo por meio de uma parede (recuperadores), que se subdividem em trocadores do tipo transferência direta e armazenamento.

Na sequência, são apresentados alguns tipos de trocadores de calor com relação ao seu tipo construtivo, sendo do tipo tubular e de placas, ou seja, trocadores de calor do tipo transferência direta.

Este tipo construtivo de trocadores de calor pode ser de tubos circulares ou diversas outras variações, dependendo da aplicação. Geralmente, são utilizados quando pressões e/ou temperaturas são elevadas.

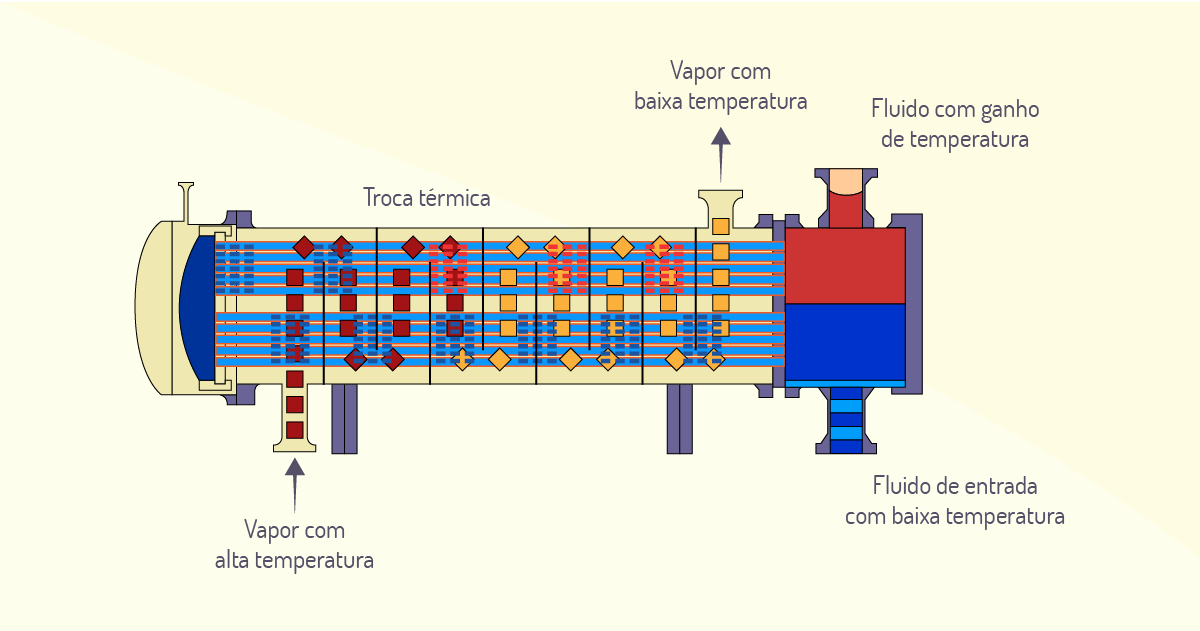

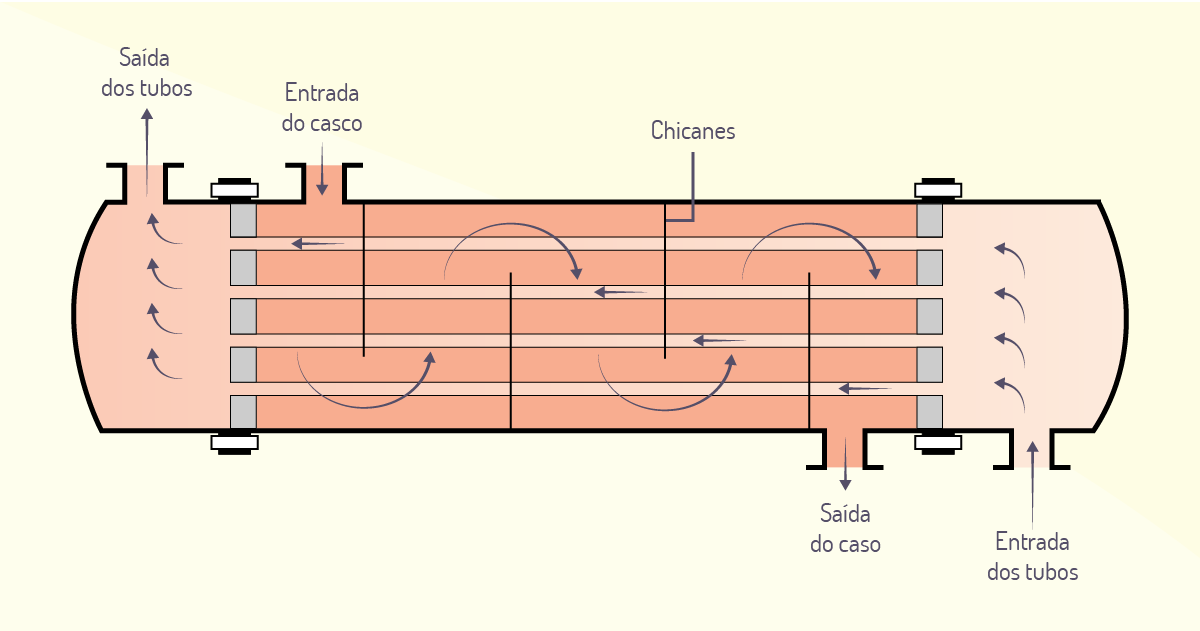

Esse tipo de trocador é o mais comumente usado em indústrias químicas e de processos. Eles são utilizados para as mais diversas capacidades e condições, como pressões e temperaturas, fluidos viscosos etc. Conforme Kreith (2003, p. 436), “nesse trocador de calor um fluido se desloca dentro dos tubos e outro se desloca ao longo do seu envoltório, o fluido é forçado a se deslocar no sentido paralelo aos tubos, pois se obtém um coeficiente de transferência de calor mais alto”.

Considerando o modelo mais simplório deste trocador de calor, há apenas uma fileira de tubos, de acordo com a Figura 4.31. Conforme Incropera et al. (2008, p. 426), “geralmente são instalados chicanes para criar uma turbulência no fluxo do fluido, assim aumentando o seu coeficiente convectivo, além disso as chicanes apoiam fisicamente os tubos reduzindo a vibração”. As chicanes guiam o escoamento do fluido em alternância, ou seja, em determinado momento, o escoamento cruzado em outro é paralelo, isso proporciona uma turbulência ao fluido e um maior tempo deste fluido junto ao casco, ocasionando maior transferência de calor.

O trocador de calor de casco e tubo pode contemplar o escoamento multipasse. Este tipo de configuração de escoamento com diversos passes é, amplamente, utilizado na concepção de trocadores de calor, visto que a multipassagem aumenta o rendimento global do sistema. Os passes múltiplos proporcionam uma gama muito grande de configurações das correntes. A Figura 4.32 apresenta as configurações típicas de escoamento multipasse.

Neste subtópico, foi tratado o tema trocador de calor de casco e tubo, sendo discutido seu princípio de funcionamento e princípio construtivo e aplicações, em diversos tipos de indústria.

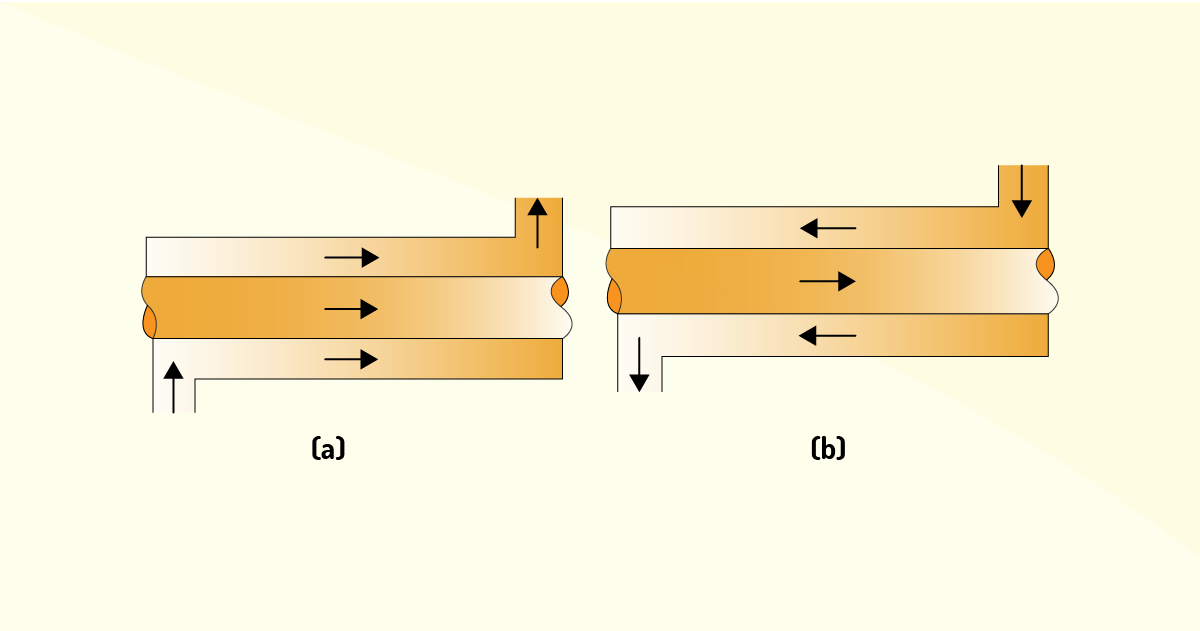

Neste trocador de calor, os fluidos deslocam-se tanto no sentido paralelo quanto no sentido contracorrente, sendo sua construção com tubos concêntricos de diâmetros diferentes também chamada de bitubular. Conforme Incropera et al. (2008, p. 425),

Na configuração paralela, os fluidos quente e frio entram pela mesma extremidade, escoam no mesmo sentido e deixam o equipamento também na mesma extremidade. Na configuração contracorrente, os fluidos entram por extremidades opostas, escoam em sentidos opostos e deixam o equipamento em extremidades opostas.

Este tipo de trocador de calor é viável no aspecto econômico, caso a superfície de troca térmica não seja grande (menor que 20 m²). É importante salientar que este equipamento é de fácil construção e manutenção.

A Figura 4.33 apresenta o trocador de calor bitubular na configuração paralela e contracorrente.

Neste subtópico, foi tratado o tema trocador de calor bitubular ou de tubo duplo, sendo discutido seu princípio de funcionamento e princípio construtivo.

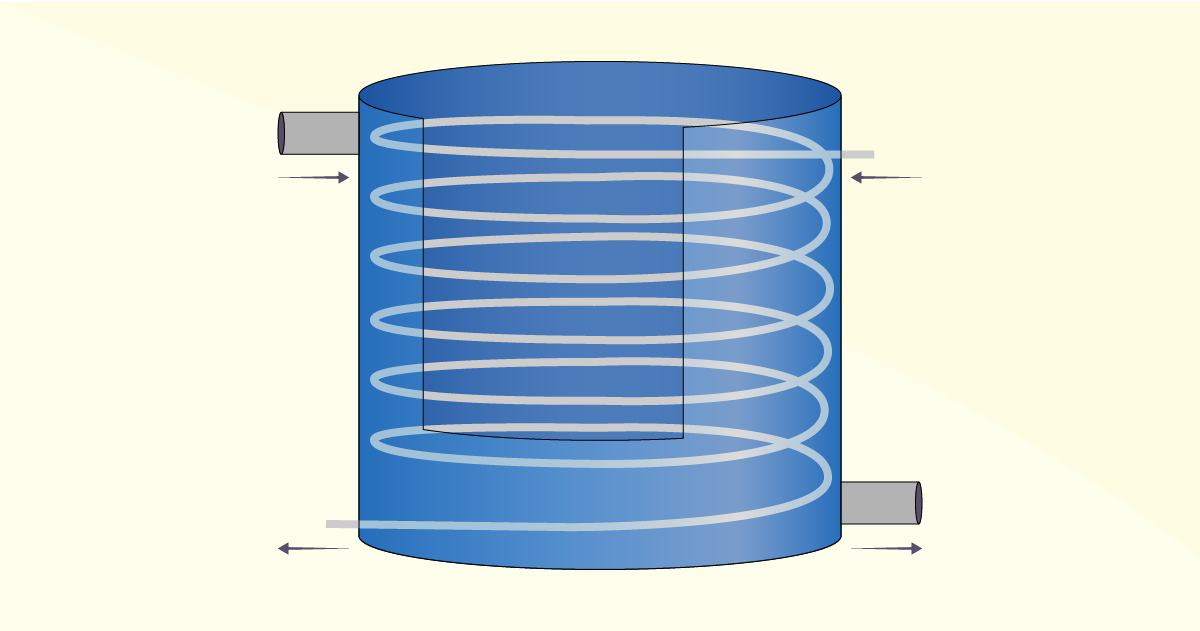

Este trocador de calor constitui-se em um ou diversos tubos circulares, dentro de uma carcaça. A transferência de calor deste trocador de calor em questão é superior em comparação ao trocador de calor bitubular. Ademais, as expansões térmicas, nessa estrutura, não são problemáticas, porém, a limpeza é complexa pela disposição dos tubos. A Figura 4.34 apresenta o trocador de calor em serpentina.

Neste subtópico, foi tratado o tema trocador de calor em serpentina, sendo discutido seu princípio de funcionamento e princípio construtivo.

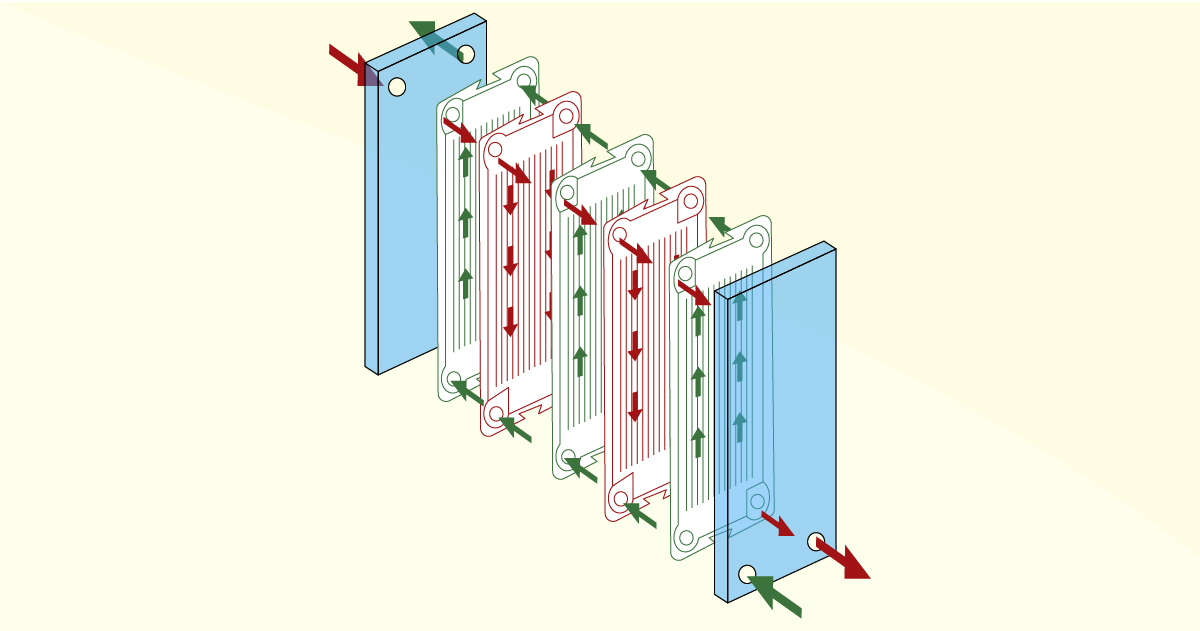

Este tipo construtivo de trocador de calor é, comumente, construído com placas lisas ou corrugadas. Este equipamento não consegue trabalhar com pressões elevadas em comparação aos trocadores de calor do tipo tubular. Este trocador é constituído de um suporte, no qual placas são fixadas por compressão, sendo uma das extremidades estática e outra móvel. Entre as placas se estabelece os canais por onde o fluido escoa. A Figura 4.35 apresenta o trocador de calor do tipo placas.

Neste subtópico, foi tratado o tema trocador de calor de placas, sendo discutido seu princípio de funcionamento e princípio construtivo.

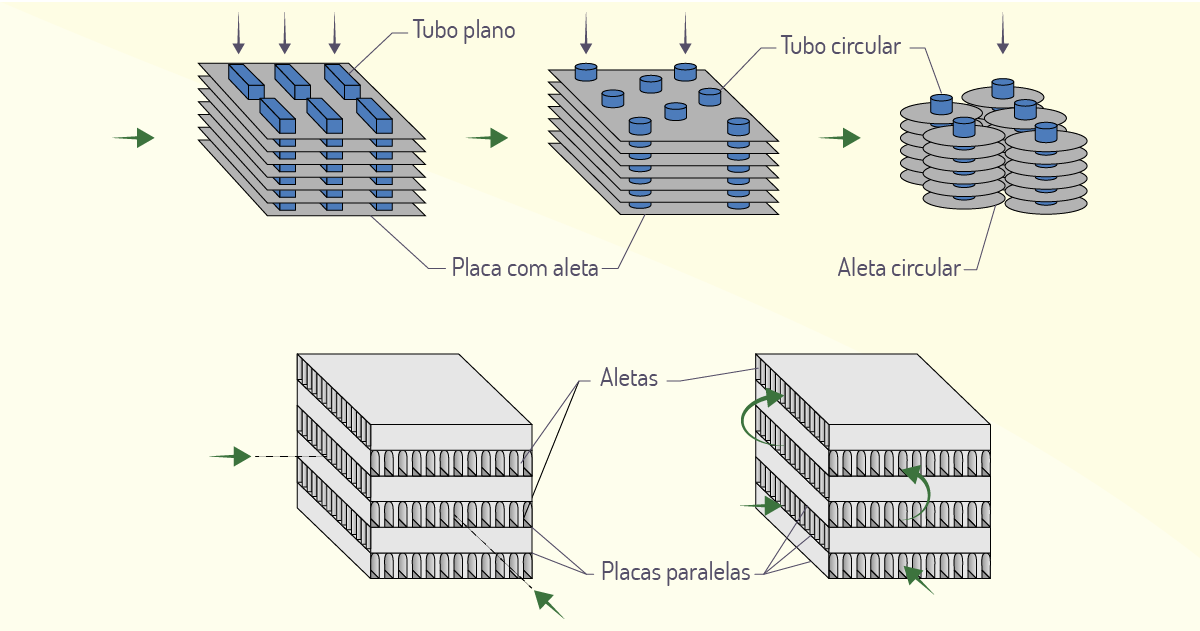

Este modelo de trocador de calor é um híbrido de placas e tubos. Conforme Incropera et al. (2008, p. 426), “esta classe de trocadores de calor é utilizada para atingir superfícies de transferência de calor muito grandes (>=400m²/m³ para líquidos e >=700m²/m³ para gases) por unidade de volume”. A Figura 4.36 apresenta um trocador de calor do tipo compacto, largamente, empregado em nosso cotidiano.

Esse tipo de trocador de calor pode ser de tubos aletados ou placas e, geralmente, são usados quando um dos fluidos é um gás. As seções de escoamento relacionadas aos trocadores compactos são pequenas com escoamento comumente laminar. A Figura 4.37 apresenta os modelos de trocadores de calor compactos.

Neste subtópico, foi tratado o tema trocador de calor compacto, sendo discutido seu princípio de funcionamento e princípio construtivo.

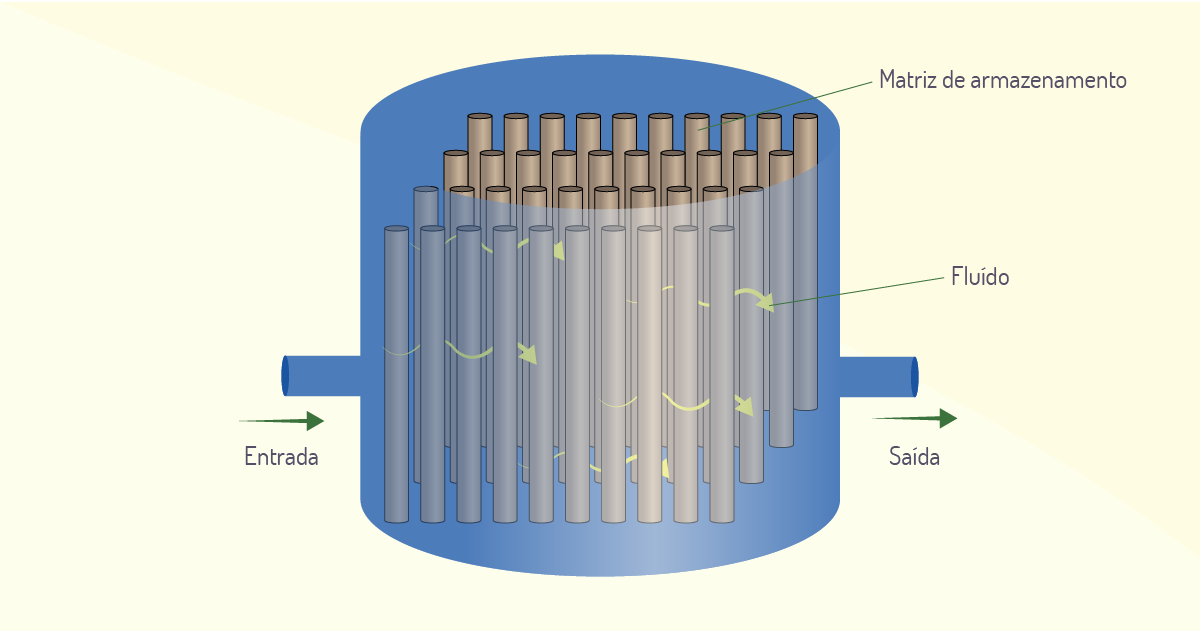

Neste tipo de trocador de calor, os fluidos transitam, de modo alternado, os mesmos caminhos de troca de calor. A área de transmissão de calor é, comumente, de uma estrutura chamada matriz. Considerando o aquecimento, o fluido percorre a área de transferência de calor e a energia térmica é “estocada” na matriz. Em um segundo momento, o fluido frio flui pelos mesmos caminhos e a matriz fornece a energia térmica armazenada na primeira etapa. Este trocador de calor também é conhecido como regenerador. A Figura 4.38 apresenta um trocador de calor de armazenamento. Neste trocador de calor, a matriz deverá ser, ou similar, um material poroso, que irá armazenar o máximo de calor possível. Poderá ser feita de um material poroso, de tubos de aço ou esferas de aço, de tal forma que permita a passagem de fluido no seu interior, ao mesmo tempo que possua uma grande área de troca térmica.

Neste subtópico, foi tratado o tema trocador de calor de armazenamento, sendo discutido seu princípio de funcionamento.

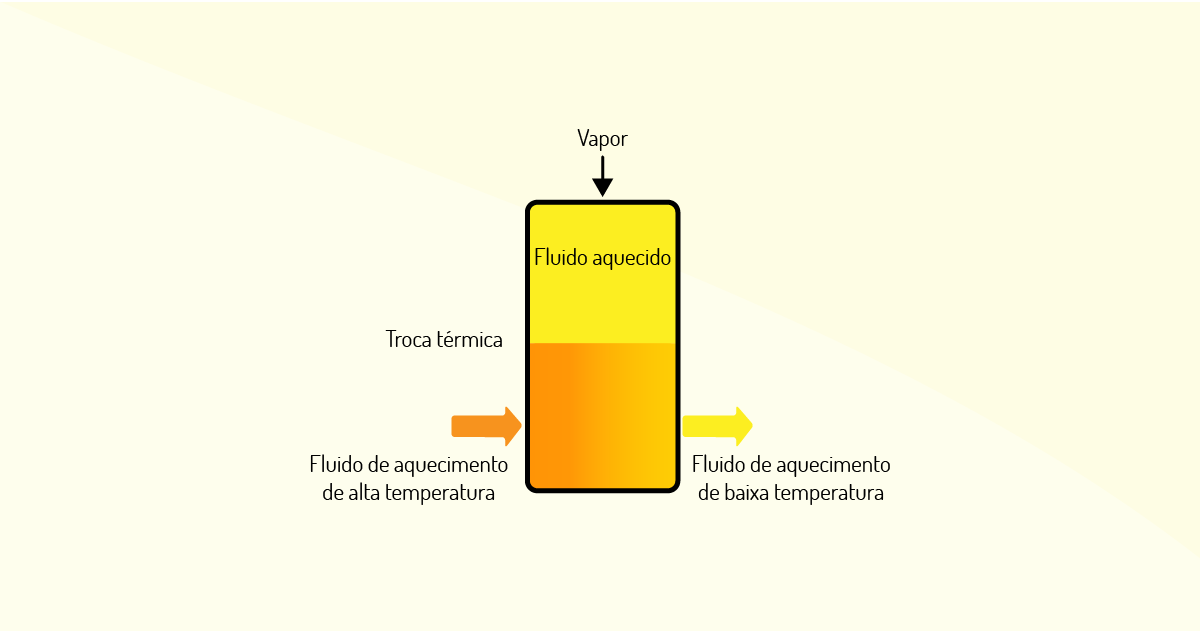

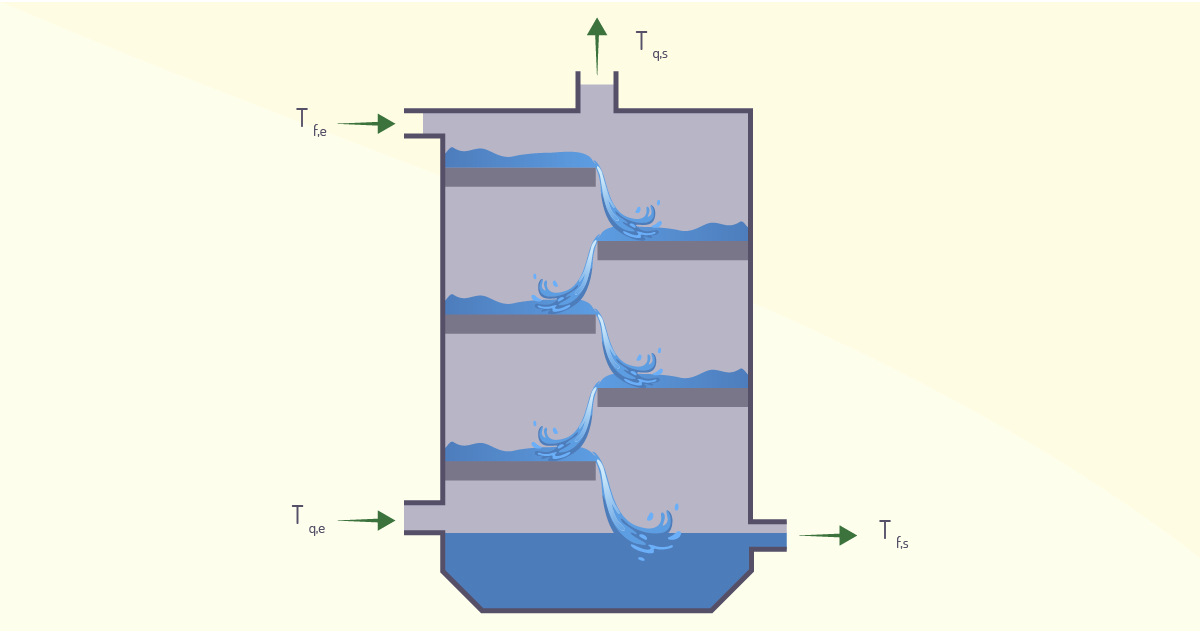

Este tipo de trocador de calor permite a mistura entre os fluidos, ou seja, não há parede que delimite a área em que os fluidos quente e frio atuem. As aplicações mais comuns deste equipamento abrangem a transferência de massa e a transferência de calor. Este tipo de trocador de calor, se comparado com os de contato indireto e de armazenamento, alcança níveis de transferência de calor mais elevadas. Todavia, as aplicações desta tecnologia são restritas às situações em que o contato direto entre dois fluidos é permitido. A Figura 4.39 apresenta um separador de líquido e vapor com troca de calor por contato direto.

Neste subtópico, foi tratado o tema trocador de calor bitubular ou de tubo duplo, sendo discutido seu princípio de funcionamento, princípio construtivo e aplicações.

O material complementar disponibilizado no link a seguir é referente a um resumo bem detalhado do assunto trocadores de calor como um todo. Este material apresenta diversos diagramas de blocos, fato que deixa mais claro o entendimento do assunto trocadores de calor. Este material complementa alguns pontos que não foram abordados ou abordados de forma superficial, neste material, como o equacionamento de diversas equações respectivas aos trocadores de calor apresentados.

Consulte em: <https://www.mundomecanico.com.br/wp-content/uploads/2014/01/Trocadores-de-calor.pdf>. Acesso em: 22 set. 2019.

Qual a importância dos trocadores de calor nos processos químicos? Quais as aplicações mais comuns deste equipamento?

Neste tópico, foi discutido o tema trocadores de calor. Este tema é referente à troca de energia térmica entre fluidos. Foi apresentado os tipos principais de trocadores de calor: contato direto, indireto e armazenamento e suas respectivas subdivisões, sendo detalhadas para melhor compreensão do leitor deste material.

Os trocadores de calor são classificados segundo suas configurações de escoamento e o respectivo tipo construtivo. Sobre os trocadores de calor, assinale a alternativa correta.

O trocador de calor do tipo placas é, largamente, utilizado em aplicações com elevadas pressões.

Incorreta, visto que os trocadores de calor que trabalham de modo adequado com pressões elevadas são os trocadores tubulares, pois um fluido circula pela parte interior dos tubos e o outro na parte externa.

Nos trocadores de calor do tipo recuperador, os fluidos estão, sempre, em contato direto, isso acarreta a limitação de sua aplicação na indústria.

Incorreta, visto que, neste tipo de trocador de calor, os fluidos são separados por uma parede e a transferência de calor é realizada por convecção e condução.

No trocador de calor de armazenamento, os fluidos alternam-se, no núcleo do trocador, ou seja, o núcleo é aquecido, em determinado momento, e resfriado em outro momento.

Correta, visto que os fluidos transitam de modo alternado pelos mesmos caminhos de troca de calor, ou seja, a energia térmica é armazenada no núcleo e, em um segundo momento, o fluido mais frio passa pelos mesmos caminhos e recebe a energia térmica armazenada.

O trocador de calor em serpentina tem como principal desvantagem a limitação de sua aplicação para transferências de calor elevadas.

Incorreta, visto que este trocador de calor não apresenta problemas para expansões térmicas e este possui transferência de calor superior ao trocador de calor bitubular, por exemplo.

O trocador de calor de contato direto possui uma parede entre os fluidos, no entanto, esta apresenta pequenos canais por onde os fluidos entram em contato.

Incorreta, visto que este trocador de calor não possui parede entre os fluidos, logo, eles estão em contato direto todo o tempo, este fato limita as suas aplicações.

Nome do livro: Fundamento de transferência de calor e de massa

Editora: LTC

Autor: Frank P. Incropera; David P. Dewitt; Theodore L. Bergman; Adrienne S. Lavine

ISBN: 978-85-216-1584-2

Comentário: Este livro trata do termo transferência de calor, no entanto, são apresentados desde os conceitos mais básicos até os mais avançados, permitindo ao leitor construir seu conhecimento sobre o assunto de modo adequado. Além disso, este livro apresenta diversas aplicações sobre os mais variados assuntos relacionados à transferência de calor, na indústria, permitindo, assim, ao leitor ver a aplicabilidade do assunto.