O consumo de energia a nível mundial é crescente, sendo que a matriz energética, na maioria dos países, não é diversificada. Conforme Santos, Cabrita e Gulyurtlu (2011, p. 72),

[...] produção de energia térmica, a nível mundial, como base em combustíveis fósseis é a principal fonte de produção de energia. Aspectos ligados ao uso de combustíveis fósseis visam à segurança no fornecimento, o limite das reservas, os custos da eletricidade e as emissões de poluentes e de gases com efeito estufa.

O primeiro esboço de máquina térmica (caldeiras e turbinas a vapor) foi a máquina de Heron, em 120 a.C., chamada de “aeolipile”, esta invenção era, basicamente, uma esfera de cobre e oca com água e, por fim, tinha dois canos em formato de L para a saída do vapor que era gerado ao aquecer-se o mecanismo. Este mecanismo não teve aplicação, ou seja, não realizava trabalho. A primeira máquina térmica que se tem registro foi construída, em 1690, por Denis Papin, este físico usou o vapor, para movimentar um dispositivo que possuía um êmbolo e um cilindro. Em 1698, Thomas Savery construiu a primeira máquina térmica com aplicação industrial, utilizada para retirada de água de poços de minas de carvão, todavia, esta máquina estava sujeita a um alto risco de explosão pelo fato de usar vapor em alta pressão. Em 1712, Thomas Newcomen construiu uma máquina térmica (máquina a vapor de êmbolo), baseando-se nas invenções de Papin e Savery. Esta máquina também era utilizada na retirada de água de minas, no entanto, também era capaz de içar cargas, além disso, possuía menor risco de explosão em comparação com suas precursoras.

Por fim, temos a máquina a vapor de James Watt, que é considerado o criador dessa máquina, visto que introduziu à invenção de Thomas Newcomen algumas melhorias (aumento da eficiência), as quais tornaram seu uso atraente para a indústria. Nesse âmbito, temos que as máquinas térmicas são equipamentos com a capacidade de converter energia térmica em trabalho.

Logo, é possível observar que o vapor é utilizado, na indústria, desde seus primórdios, visto que, a princípio, era utilizado em locomotivas e teve seu ápice na Revolução Industrial. Nos dias de hoje, as indústrias alimentícias, química, têxtil, farmacêutica, termelétricas e afins utilizam esta tecnologia, amplamente. O vapor é bastante utilizado devido à água ser, facilmente, obtida com custo reduzido, além de não causar impacto ao meio ambiente. As aplicações do vapor, na indústria, basicamente, são: esterilização, propulsão, aquecimento e limpeza.

Dentro do grupo de máquinas térmicas, temos subdivisões. As tratadas neste trabalho são:

A Norma Regulamentadora NR-13, definida e aplicada pelo Ministério do Trabalho e Emprego, estabelece a regulamentação para a área de caldeiras e vasos de pressão. Conforme esta norma (NR-13, 2014, p. 4): “caldeiras a vapor são equipamentos destinados a produzir e acumular vapor sob pressão superior à atmosférica, utilizando qualquer fonte de energia, excetuando-se os refervedores e equipamentos similares utilizados em unidades de processo”.

As caldeiras semelhantes às que conhecemos, hoje, são um avanço tecnológico das que surgiram, durante a primeira Revolução Industrial (século XVIII). Elas surgiram devido à necessidade de produzir (gerar) calor sem a dependência direta e inconveniente da queima do carvão (poluição). Em relação às caldeiras a vapor, desde sua invenção, até hoje, diversificaram-se por diversos motivos, como: eficiência, tamanho e necessidade. Os principais tipos de caldeiras são:

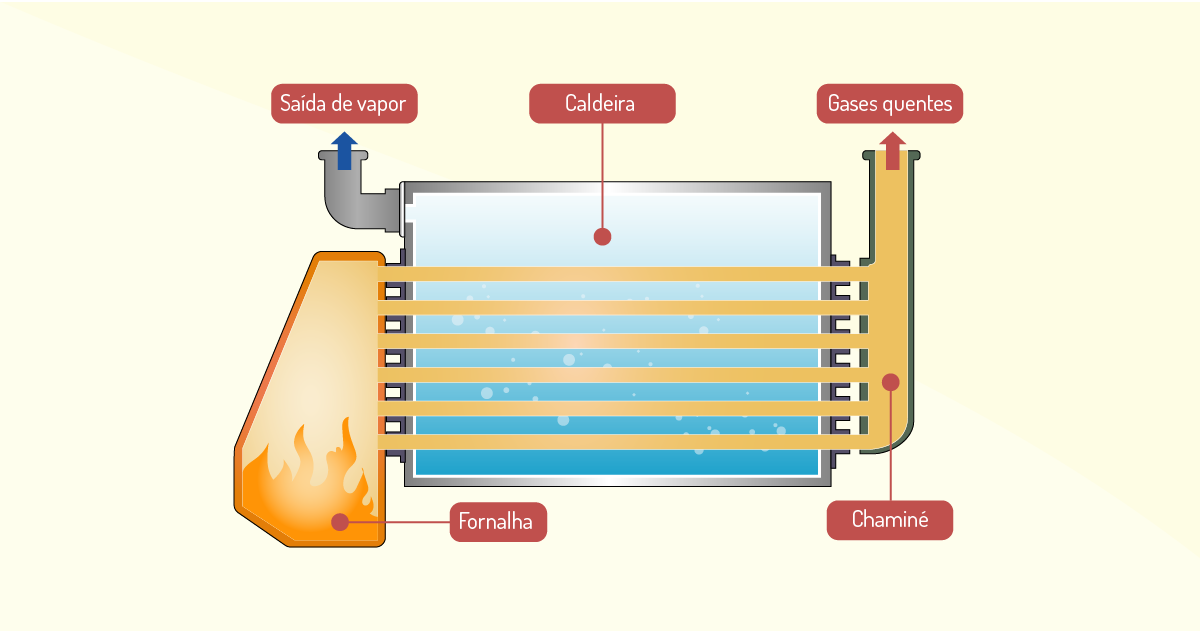

Estas caldeiras também são chamadas de fogotubulares e pirotubulares. Conforme Lagemann (2016, p. 150),

[...] a combustão nas caldeiras flamotubulares, em inglês (smoke tube boiler) ocorre em um cilindro (combustor), cujo diâmetro é relativamente pequeno em relação ao seu comprimento que normalmente é 5 vezes o diâmetro. O diâmetro do bocal de ar do queimador tem dimensão comparável ao diâmetro do combustor. Logo, o ar de combustão, proveniente de um ventilador de tiragem forçada supre totalmente o queimador, o que faz com que a recirculação e a própria vazão recirculada fique muito baixa. Em decorrência desse fator, torna-se impossível queimar óleo combustível pesado, como óleos ultraviscosos, devido à elevada emissão de carbono não queimado.

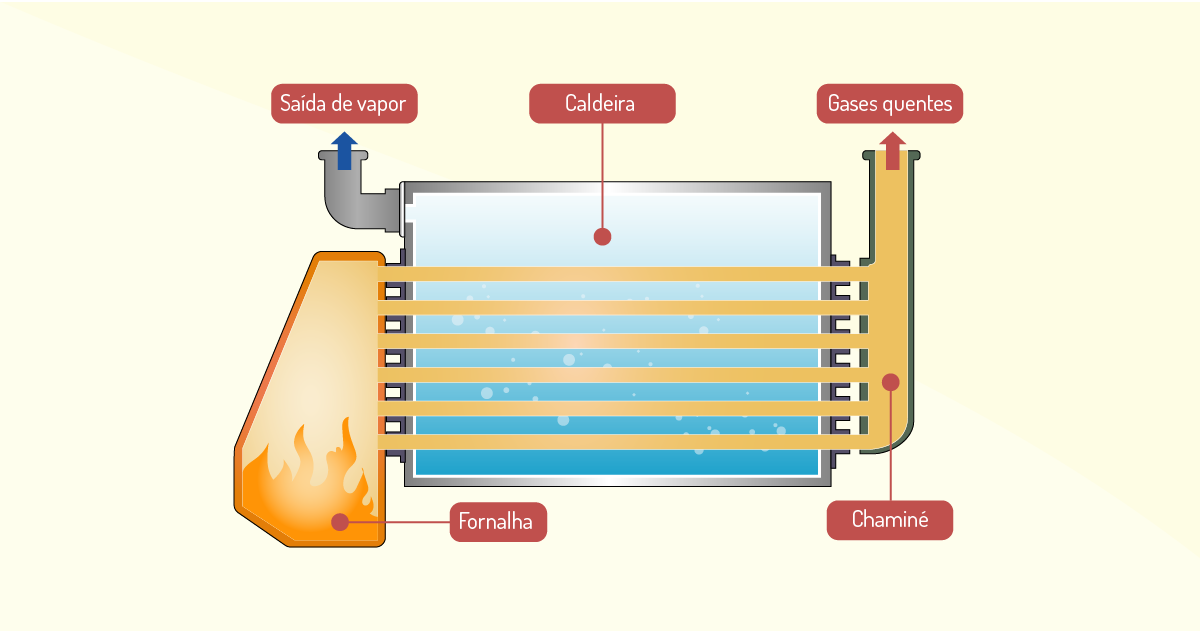

A Figura 3.1 apresenta uma caldeira flamotubular e seus respectivos componentes.

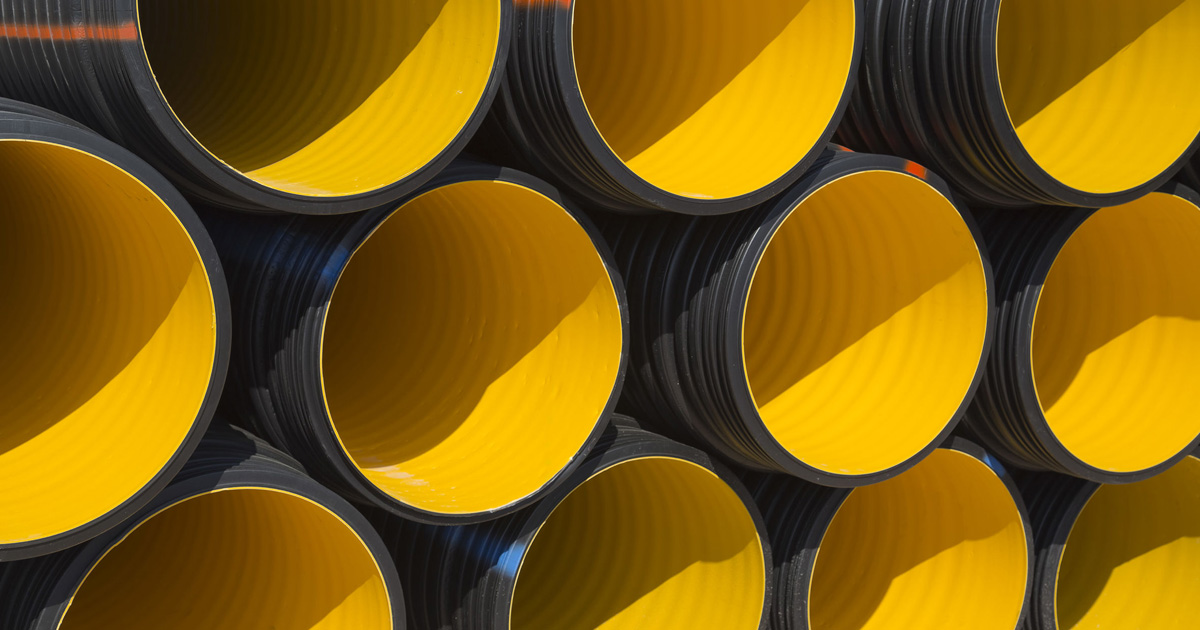

Neste tipo de caldeira, considerando as mais antigas, tem-se que a superfície interna do combustor e os respectivos tubos por onde passam os gases são superfícies lisas, isso afeta, diretamente, a transferência de calor, visto que há uma grande deposição de material (fuligem) neles. Caso esta deposição de material seja muito acentuada, é necessária a parada do equipamento para retirada da fuligem. Como solução para a redução do acúmulo de fuligem, a superfície interna do combustor e os respectivos tubos por onde passam os gases não são mais lisos, mas corrugados (enrugados, ou seja, têm frisos). A Figura 3.2 apresenta uma superfície cilíndrica corrugada que será utilizada em um combustor de uma caldeira flamotubular.

Segundo Lagemann (2016, p. 152), “como o fluxo sobre uma superfície corrugada é turbulento, além de dificultar a deposição de fuligem, a eficiência da transferência de calor é mais elevada”. Conforme Altafini (2002, p. 7):

As caldeiras flamotubulares caracterizam-se pela circulação interna dos gases de combustão, ou seja, os tubos conduzem os gases por todo o interior da caldeira. São construídas para operar com pressões limitadas, pois as partes internas submetidas à pressão são relativamente grandes, inviabilizando o emprego de chapas de maiores espessuras.

As principais características das caldeiras flamotubulares são:

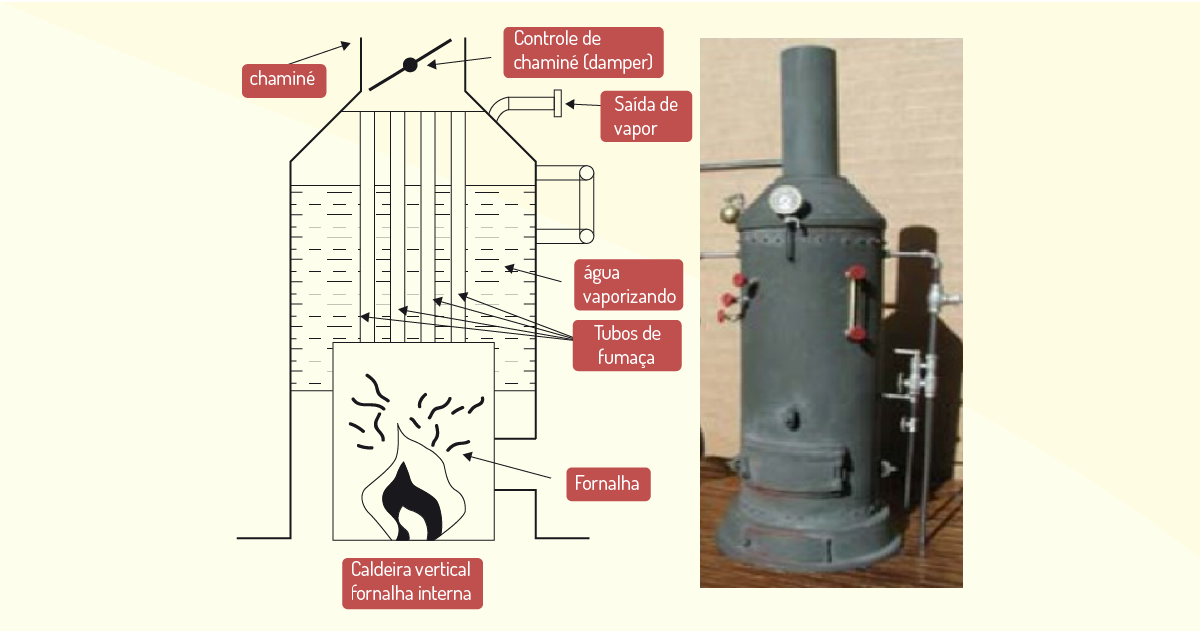

A caldeira vertical, conforme Martinelli (2002, p. 22),

[...] é do tipo monobloco, sendo constituída por um corpo cilíndrico fechado nas extremidades por placas planas chamadas espelhos. São construídas de 2 até 30 (m2), com pressão máxima de 10 (kgf2), sendo sua capacidade específica de 15 a 16 kg de vapor por m2 de superfície de aquecimento.

Tem como desvantagem a baixa capacidade e a baixa eficiência térmica, devido a este fato, são usadas com combustíveis de reduzido poder calorífico. Como principal vantagem, tem-se o fácil acesso a seu interior para limpeza, o que proporciona um rendimento considerável a esta caldeira, quando opera como fornalha interna. A Figura 3.3 apresenta uma caldeira vertical.

O seu princípio de funcionamento é simples, visto que os tubos são inseridos de forma vertical, no corpo cilíndrico fechado da caldeira. A fornalha interna da caldeira fica embaixo do espelho inferior. Os gases gerados na combustão sobem por meio dos tubos, aquecendo e, consequentemente, vaporizando a água em torno deles.

A caldeira horizontal usa mais água que as caldeiras verticais e tem algumas variações que são descritas na sequência.

Este tipo de caldeira tem duas variações:

1. Caldeira multitubular de fornalha interna: este tipo de caldeira tem vários tubos de fumaça e três variações:

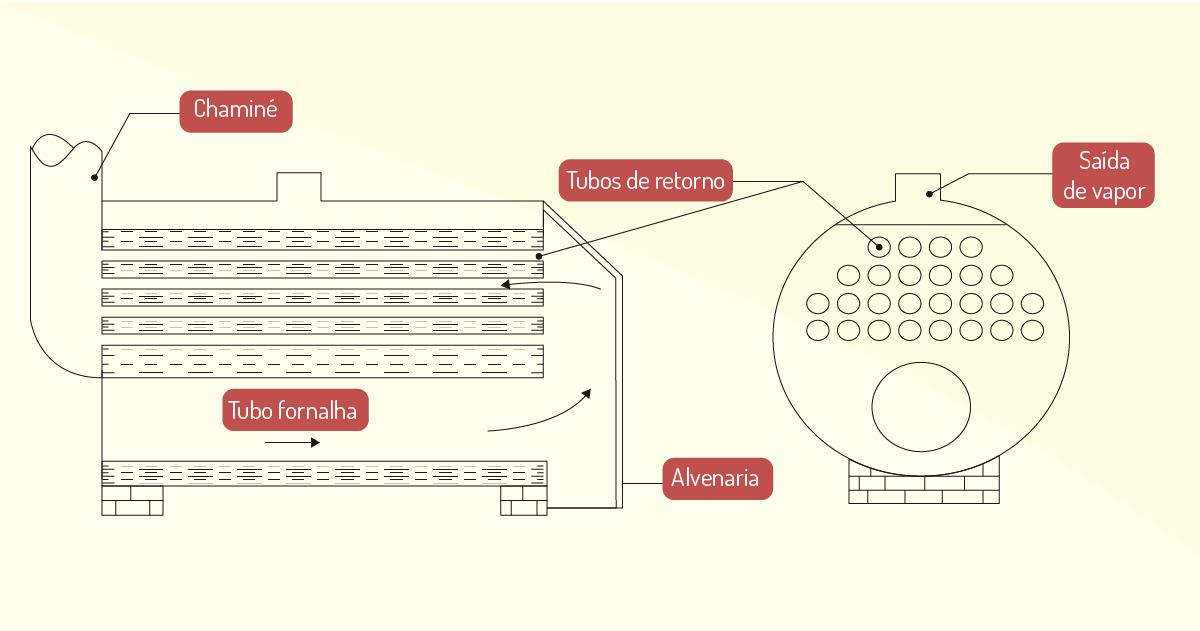

2. Caldeira multitubular de fornalha externa: conforme Alberichi (2013, p. 24), “em algumas caldeiras deste tipo a fornalha é constituída pela própria alvenaria, situada abaixo do corpo cilíndrico. Os gases quentes provindos da combustão entram inicialmente em contato com a base inferior do cilindro, retornando pelos tubos de fogo”.

O princípio de funcionamento da caldeira multitubular, considerando a de fornalha externa, consiste na combustão sendo realizada em uma fornalha externa, os gases gerados em alta temperatura fluem pelos tubos e aquecem a água que vaporiza. Neste tipo de caldeira, é realizada a queima de todo e qualquer tipo de combustível.

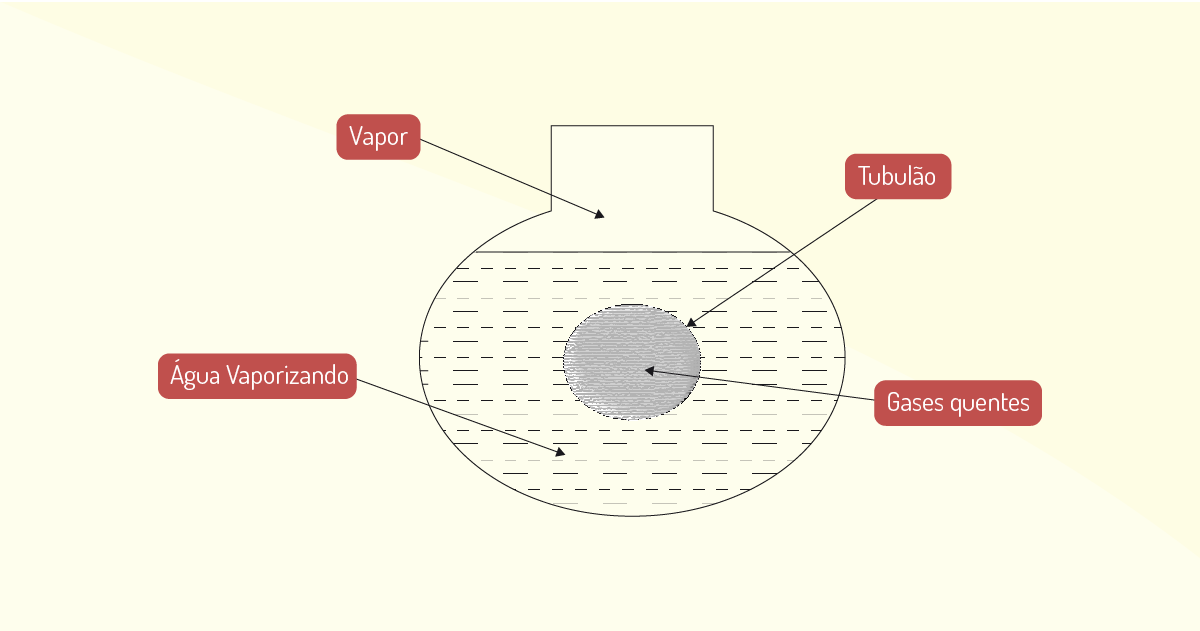

O princípio de funcionamento deste tipo de caldeira consiste em um tubulão que interliga a fornalha à saída dos gases. Os gases da combustão que fluem pelo tubulão aquecem a água e a vaporizam, gerando trabalho.

São multitubulares com a fornalha revestida completamente por dupla parede metálica formando uma câmara onde circula água, tendo um razoável custo de construção. Possui vantagens de ser portátil, serviço contínuo e excelente, com custo mínimo em condições severas de trabalho, assim como uma grande capacidade de produção de vapor em comparação com seu tamanho e como desvantagens à pequena velocidade de circulação de água e grandes superfícies metálicas. Possui aplicação em campos de petróleo, associados às máquinas de vapor na geração de energia, em serrarias.

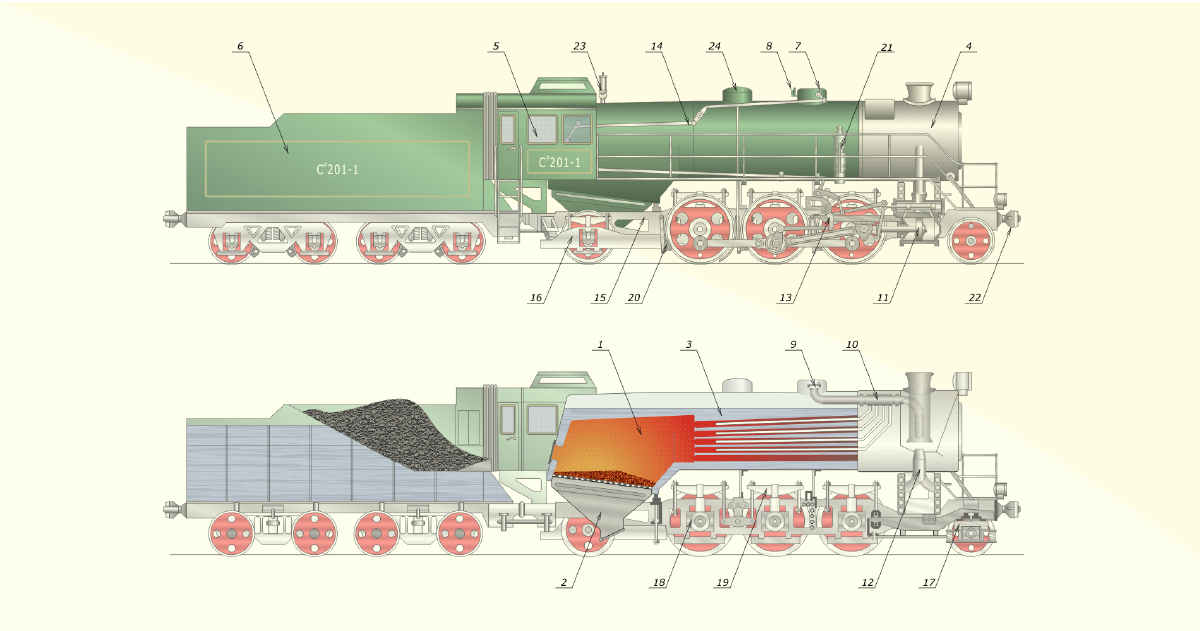

A Figura 3.8 apresenta uma caldeira locomotiva:

Os números indicados na Figura 3.8 são referentes às seguintes partes:

Esta é a caldeira flamotubular mais disseminada, em todo o mundo, a nível industrial, já que suas instalações são simples e baratas. Conforme Fuhr (2016, p. 20), “estas operam com óleo e gás, sendo sua circulação garantida por ventiladores, unidades compactas alcançam elevado rendimento, e sua vaporização pode atingir 83%. Além disso, esta caldeira é dotada de tecnologias que auxiliam na utilização de sensores e interruptores”.

A caldeira consta de um corpo cilíndrico que contém um tubulão sobre o qual existe um conjunto de tubos de pequeno diâmetro e, geralmente, possui uma câmara de combustão de tijolos refratários, na parte posterior, a que recebe os gases produtos da combustão, e os conduz para o espelho traseiro.” A Figura 3.9 apresenta uma caldeira escocesa.

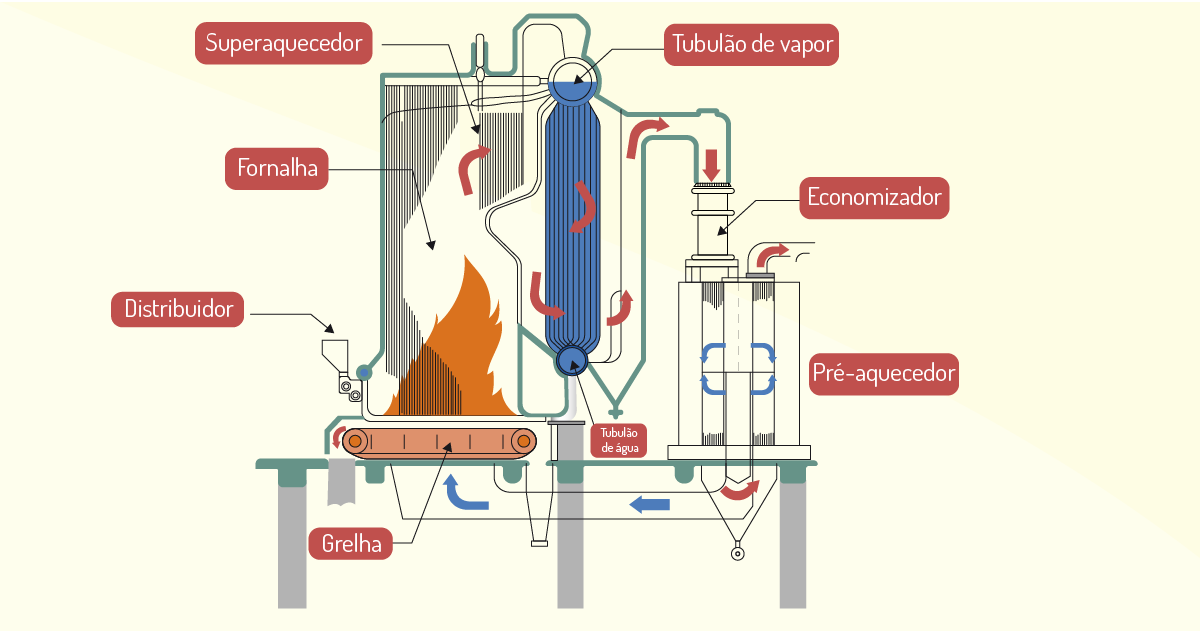

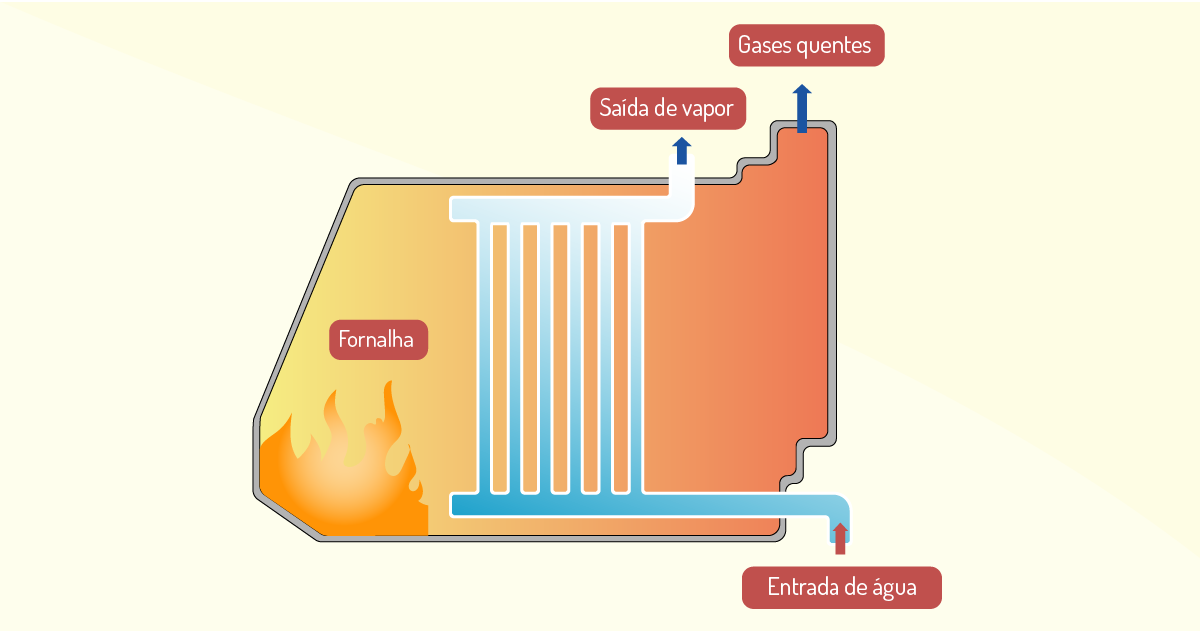

São as mais frequentemente utilizadas em plantas termelétricas ou geração de energia elétrica, considerando unidades de grande porte. Esta caldeira também é chamada de caldeira de tubos de águas. As caldeiras aquatubulares, em inglês (aquatubular boiler) são, completamente, distintas em relação às flamotubulares, visto que, nas primeiras, a água flui no interior dos tubos, já os gases produzidos pela fornalha são externos a estes tubos. Conforme Altafini (2002, p. 8),

As caldeiras aquatubulares caracterizam-se pela circulação externa dos gases de combustão e os tubos conduzem massa de água e vapor. Neste tipo de caldeira a produção de vapor é maior que a das flamotubulares. As caldeiras aquatubulares são de utilização mais ampla, pois possuem vasos pressurizados internamente e de menores dimensões relativas. Isso viabiliza econômica e tecnicamente o emprego de maiores espessuras e, portanto, a operação em pressões mais elevadas. Outra característica importante desse tipo de caldeira é possibilidade de adaptação de acessórios, como o superaquecedor, que permite o fornecimento de vapor superaquecido, necessário ao funcionamento das turbinas.

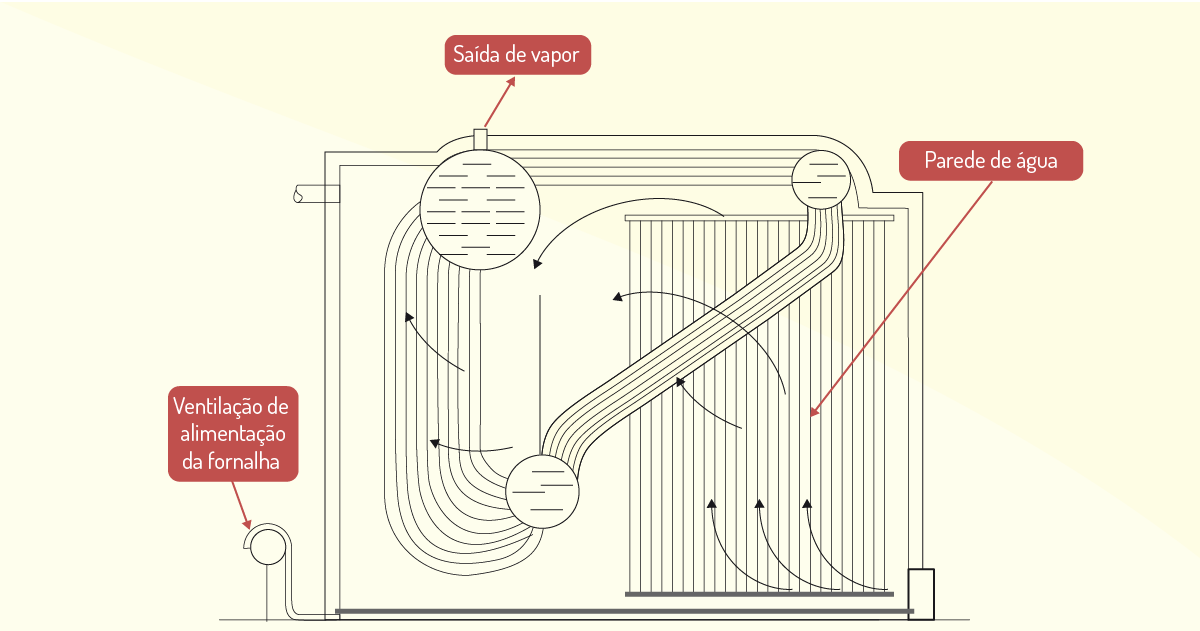

A Figura 3.10 apresenta uma caldeira aquatubular:

As principais características das caldeiras flamotubulares, são:

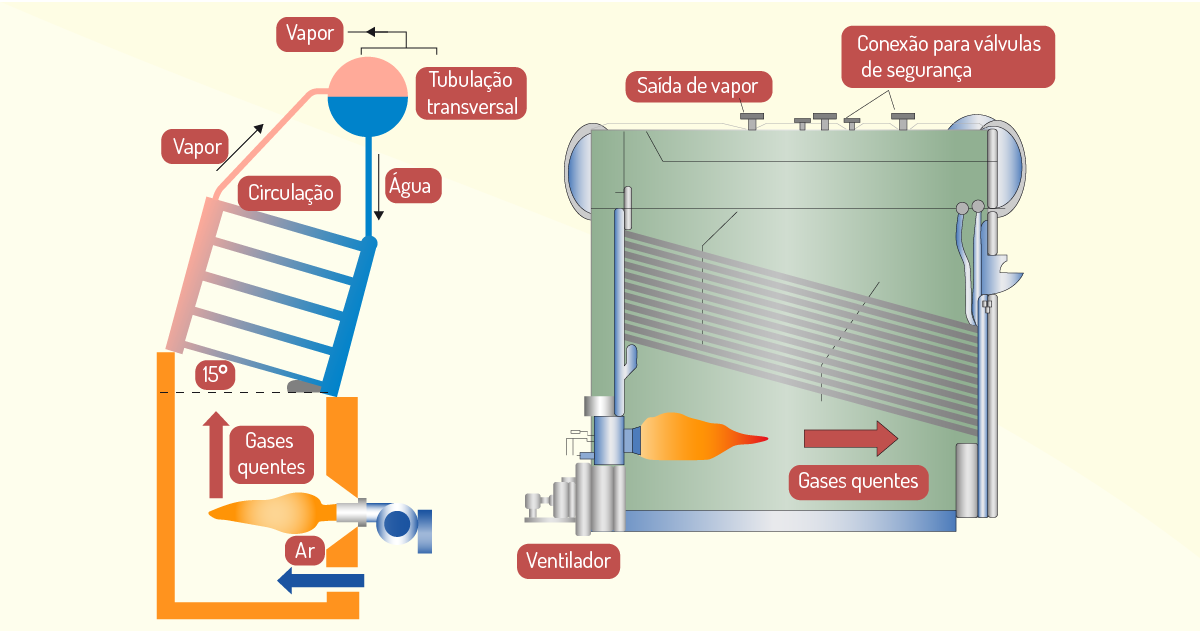

[...] as caldeiras de tubos retos podem possuir tambor transversal ou longitudinal e estas caldeiras são ainda bastante utilizadas devido a possuírem fácil acesso aos tubos para fins de limpeza ou troca, causarem pequena perda de carga, exigirem chaminés pequenas, e porque também todos os tubos principais são iguais necessitando de poucas formas especiais. Os tubos de água são inclinados de aproximadamente 22º, sendo ligados nas extremidades aos coletores, também chamadas câmaras onduladas, formando com o tubulão, um circuito fechado por onde circula a água que entra pela parte inferior do tambor, desce pelo interior do coletor posterior e sobe pelos tubos inclinados onde se forma o vapor. A mistura de vapor e água ascende rapidamente pelo coletor frontal retornando ao tambor onde tem lugar a separação entre o vapor e a água.

A Figura 3.11 apresenta a caldeira de tubos retos.

As paredes de refratário representam um custo elevado das instalações por isto foram desenvolvidos estudos quanto a um melhor aproveitamento do calor irradiado, e a aplicação de paredes de água, por exemplo, veio eliminar o uso destes custosos refratários. Com o maior proveito do calor gerado, além de reduzir o tamanho da caldeira, promove-se uma vaporização mais rápida e aumenta-se a vida do revestimento das câmaras de combustão.

Este tipo de caldeira apresenta diversas vantagens, como: caldeira compacta, facilidade em realizar manutenção e limpeza e rápida vaporização.

A Figura 3.12 apresenta a caldeira de tubos curvos:

Neste capítulo, foi discutido o tópico caldeiras a vapor, sendo detalhados os tipos mais utilizados, na indústria, e o respectivo princípio de funcionamento de cada uma. Além disso, foi apresentado o tipo construtivo de diversos tipos de caldeiras e, por fim, a norma NR 13 que regulamenta a operação destes equipamentos.

O material complementar disponibilizado no link a seguir é referente a uma dissertação de mestrado que trata da aplicação das caldeiras a vapor, em uma indústria química, e o impacto delas tanto em nível de periculosidade, quanto financeiro, caso não estejam em conformidade com a NR-13, pois esta trata das caldeiras, vasos de pressão e tubulações.

Consulte em: <http://repositorio.roca.utfpr.edu.br/jspui/bitstream/1/3818/1/CT_CEEST_XXVI_2014_24.pdf>. Acesso em: 15 set. 2019.

Qual a importância do vapor gerado pelas caldeiras na indústria? Quais indústrias se beneficiam?

A importância das caldeiras aquatubulares e flamotubulares para indústria é inquestionável. Quais as diferenças fundamentais entre essas tecnologias?

As caldeiras flamotubulares suportam altas pressões e, consequentemente, produzem grande quantidade de vapor.

Incorreta, visto que essas são as características das caldeiras aquatubulares, ou seja, são adequadas para geração de energia devido à geração de grande quantidade de vapor.

As caldeiras aquatubulares têm como princípio intrínseco que a combustão dos gases gerados pela fornalha ocorre em torno dos tubos, enquanto a água que, posteriormente, é convertida em vapor passa no interior das tubulações.

Correta, visto que a principal diferença das caldeiras aquatubulares em relação às flamotubulares é que nas aquatubulares a água circula dentro dos tubos e os gases gerados pela fornalha estão em contato com a superfície desses tubos.

A principal vantagem e diferença das caldeiras flamotubulares em relação às aquatubulares é o fato das flamotubulares apresentarem maior rendimento.

Incorreta, visto que as caldeiras aquatubulares, por trabalharem com altas pressões e gerarem grande quantidade de vapor, proporcionam uma eficiência superior.

As caldeiras aquatubulares caracterizam-se pela passagem dos gases gerados pela combustão na fornalha pelo interior dos tubos.

Incorreta, visto que esta é uma característica das caldeiras flamotubulares, pois nelas os tubos conduzem os gases gerados na combustão por todo o interior da caldeira.

As caldeiras aquatubulares operam com pressões limitadas devido aos fatores construtivos.

Incorreta, visto que as caldeiras flamotubulares é que apresentam operação com pressão limitada devido aos tubos conduzirem os gases pelo interior da caldeira, ou seja, as partes internas que são, relativamente, grandes estão submetidas à pressão, logo, é inviável o uso de chapas de maiores espessuras.

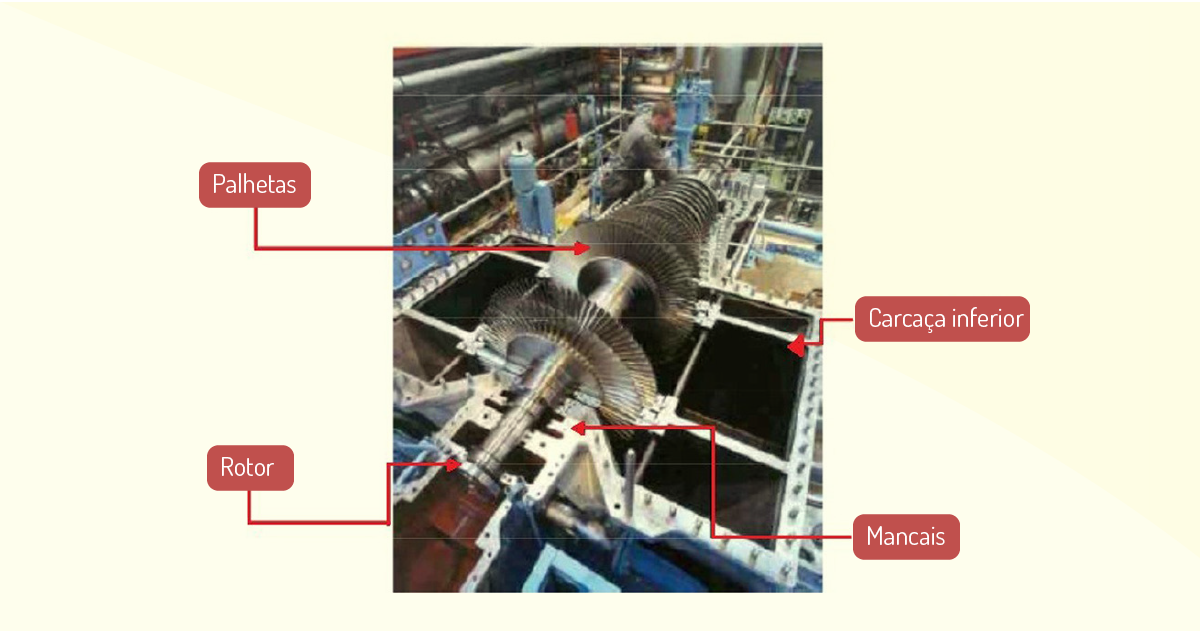

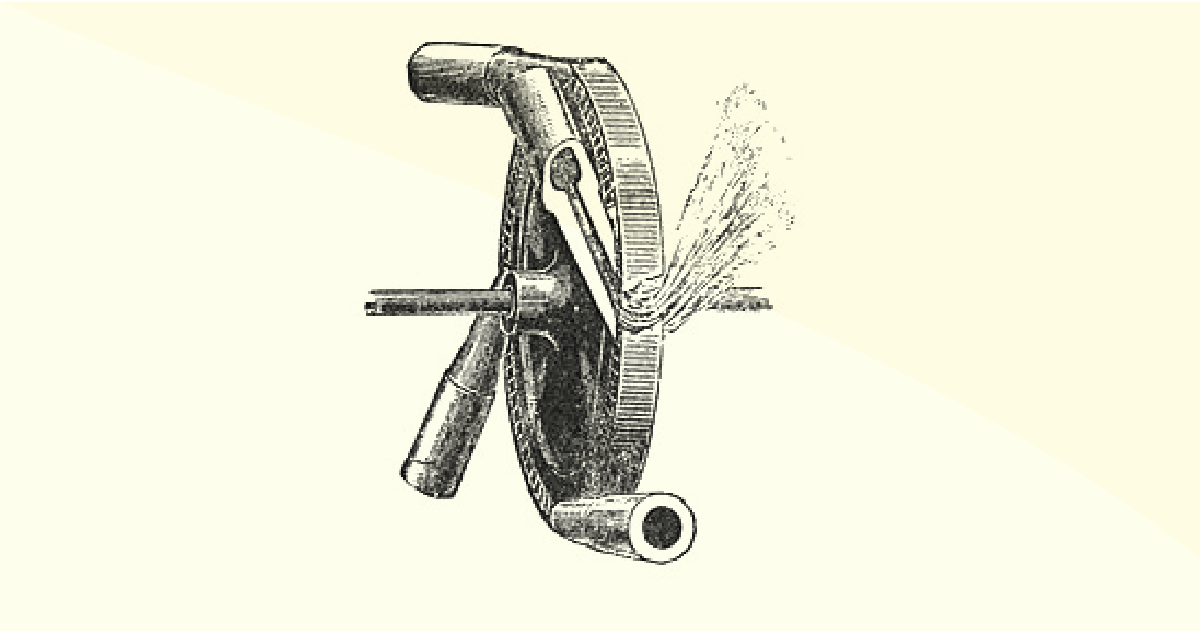

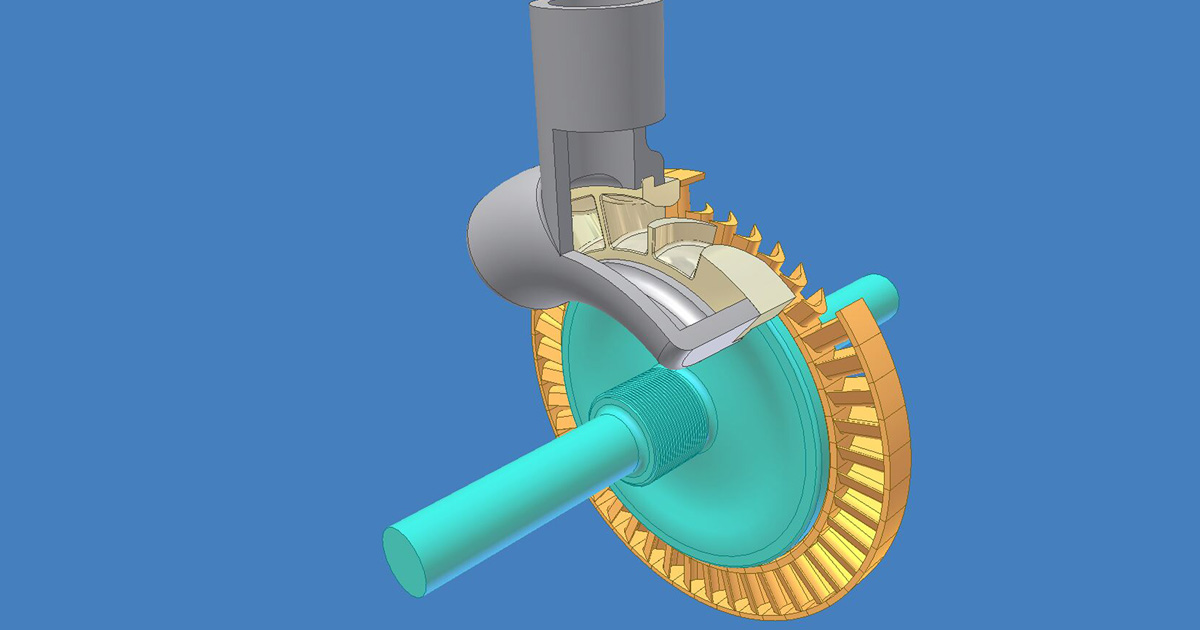

As primeiras turbinas a vapor foram inventadas por Carl Gustav de Laval, turbinas do tipo ação (impulso), e Charles Parsons, turbinas do tipo reação. A turbina a vapor é uma máquina de combustão externa (máquinas nas quais a combustão, ou processo de aquecimento do fluido de trabalho ocorre em um equipamento externo ao equipamento estudado) que converte energia térmica em energia mecânica. Caso este tipo de máquina seja interligado a um gerador, ocorre a transformação de energia mecânica em elétrica. Um fato importante a ser destacado é que “o fluido de trabalho que escoa no interior da máquina e realiza a conversão da energia do combustível em potência de eixo não entra em contato com os gases resultantes da queima do combustível” (OLIVEIRA, 2017, p. 12). As turbinas a vapor são bastante utilizadas em termelétricas para geração de eletricidade. As turbinas a vapor são constituídas por seis componentes principais, descritos a seguir.

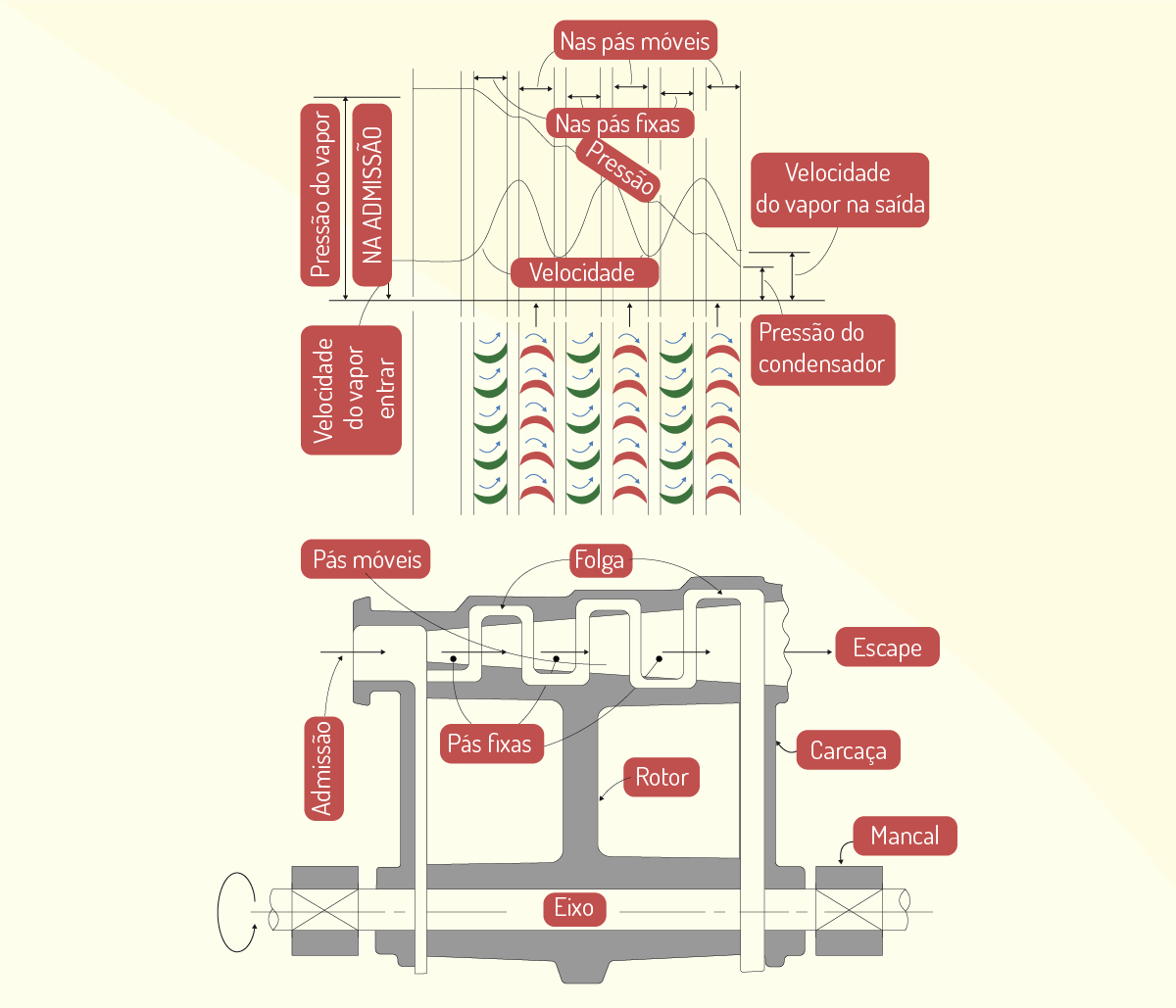

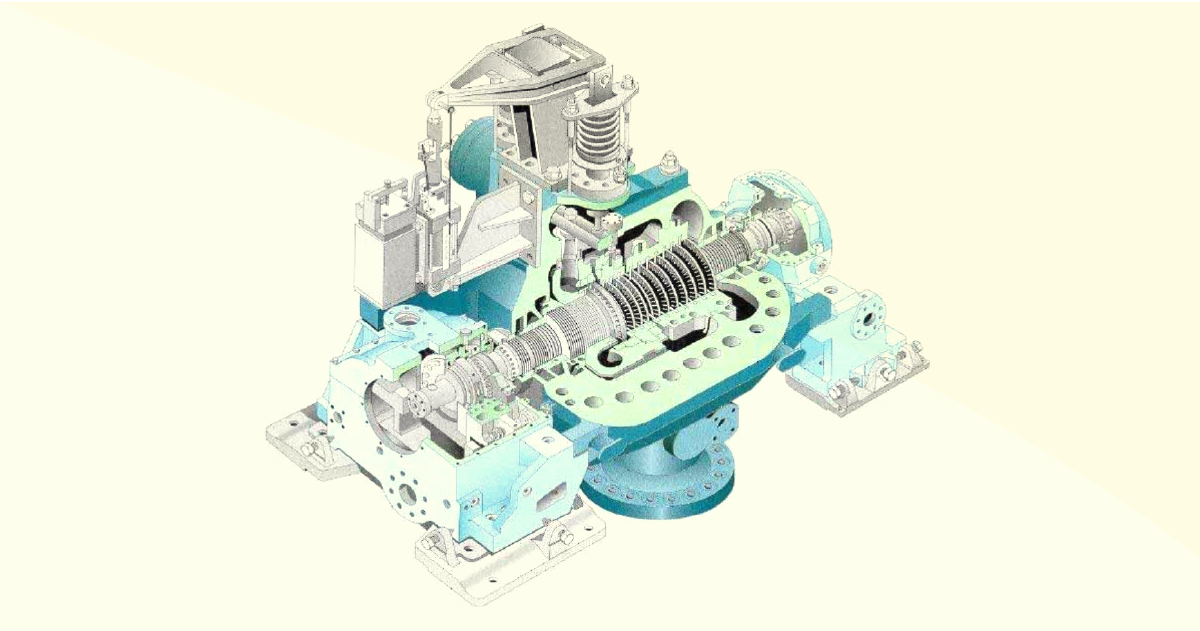

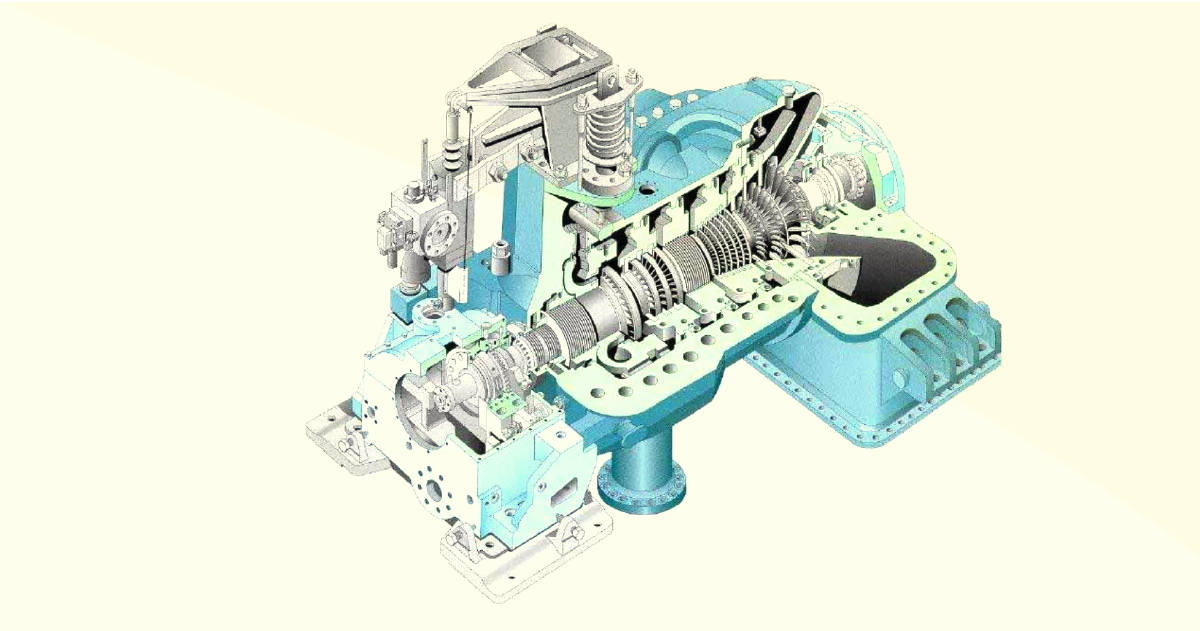

A Figura 3.13 apresenta uma turbina a vapor e seus principais dispositivos:

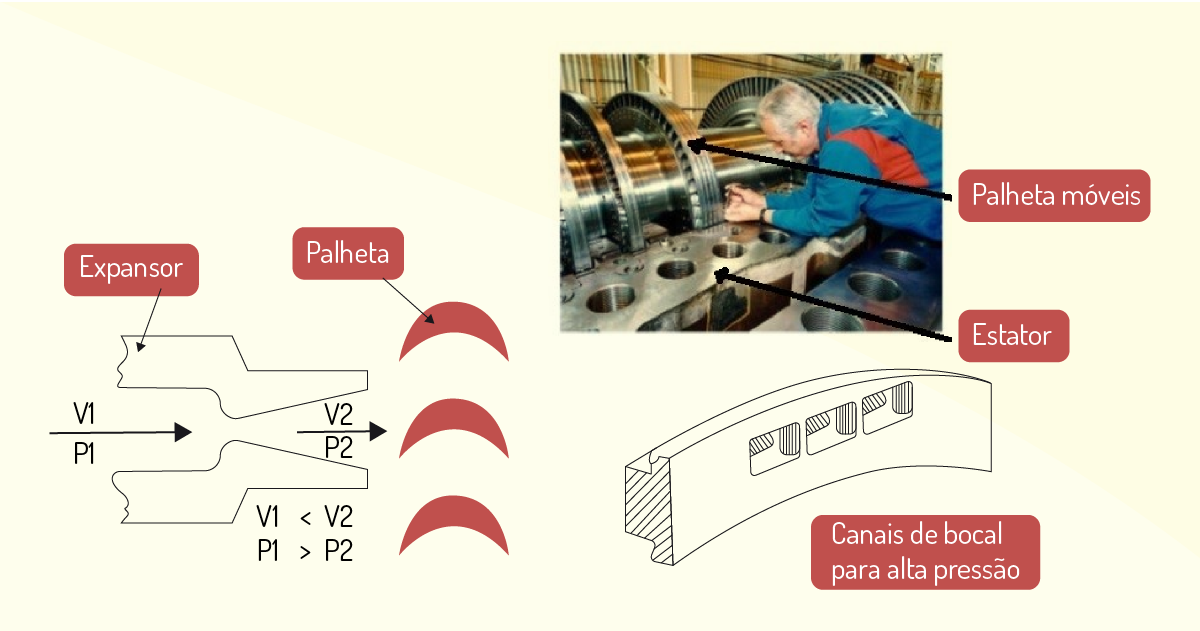

A Figura 3.14 apresenta o estator e o expansor que são partes fundamentais para o funcionamento de qualquer turbina a vapor.

As Figuras 3.13 e 3.14 introduzem ao leitor as partes principais de uma turbina a vapor, tendo essas partes sido descritas, anteriormente, para uma melhor compreensão do conteúdo apresentado nos subcapítulos posteriores.

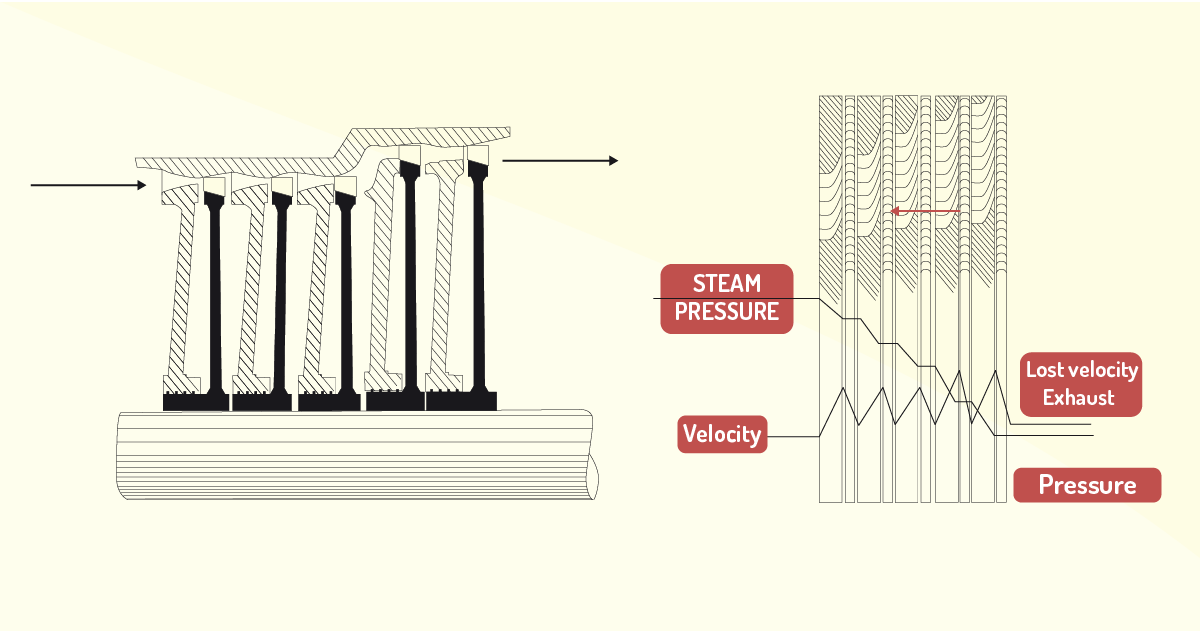

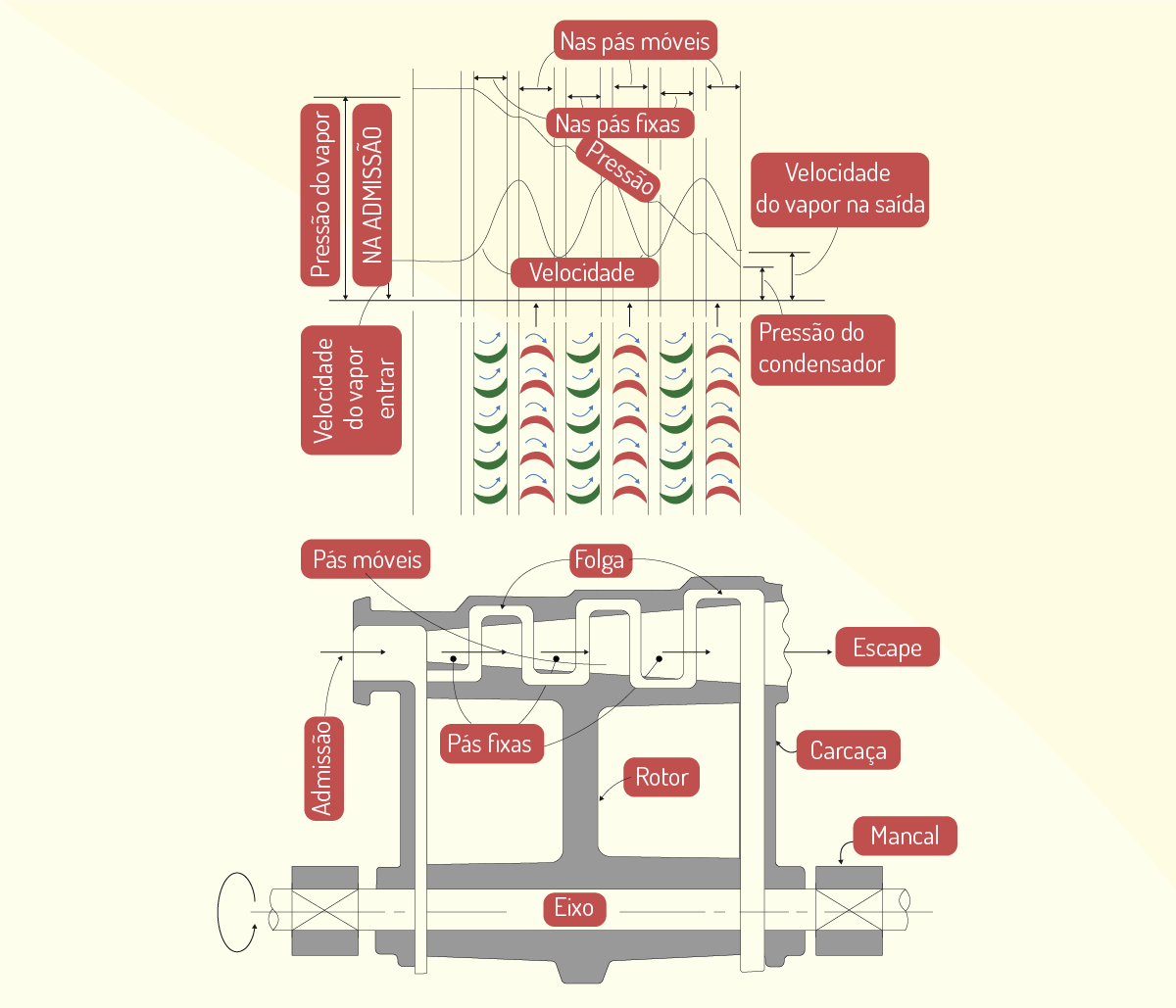

As turbinas a vapor são classificadas conforme o modo de atuação do vapor, assim, podem ser de ação (impulsão) ou de reação. Conforme Dutra (2017, p. 9) e considerando as turbinas de ação, “quando o vapor se expande somente nos órgãos fixos (pás diretrizes e bocais) e não nos órgãos móveis (pás o rotor). Portanto, a pressão é a mesma sobre os dois lados do rotor”. Já nas turbinas a vapor do tipo reação, o vapor também se expande no rotor, isto é, o vapor, na entrada do rotor, é superior à saída deste componente. A Figura 3.15 apresenta um esquema de funcionamento das turbinas de ação e reação.

Como, por todos os estágios, deve passar a mesma quantidade de vapor e a velocidade vai diminuindo, é necessário que, nas seções por onde passa, o diâmetro dos rotores sucessivos aumente. O principal inconveniente dos estágios de velocidade é que, devido às altas velocidades do vapor, aumentam consideravelmente as perdas por atrito, sobretudo se existirem muitos estágios. Esta é uma causa para que na prática, se adote um pequeno número de estágios.

Portanto, pode-se dizer que os estágios de velocidade são relevantes para turbinas a vapor que não sejam de alta potência. A Figura 3.17 apresenta a turbina de Curtis:

A queda total de pressão entre a entrada e saída é subdividida em um certo número de quedas parciais, uma para cada estágio. Como o volume específico do vapor aumenta de um estágio para outro, as seções por onde o vapor passa devem ir aumentando sucessivamente. Como as diferenças de pressão utilizadas nos diferentes estágios são reduzidas, as velocidades adquiridas pelo vapor também são pequenas, de forma que as perdas por atrito serão pequenas, permitindo assim um maior número de estágios.

A Figura 3.18 apresenta a turbina de Rateau:

Conforme o vapor sofre expansão, seu volume específico cresce, motivo pelo qual as fileiras sucessivas das palhetas possuem dimensões amplificadas gradativamente. No entanto, pelo fato de o volume específico do vapor nos estágios de alta pressão ser pequeno, as palhetas necessitam ser menores, provocando uma queda considerável no rendimento total da turbina. Assim sendo, não se utiliza turbinas de reação como turbinas de alta pressão.

A Figura 3.20 apresenta uma turbina a vapor Parsons:

Neste subcapítulo, foram apresentados os principais tipos de turbinas a vapor e o princípio de funcionamento de cada uma delas, sendo consideradas as turbinas de ação e reação.

As turbinas a vapor são classificadas como de ação e reação, podem ser chamadas de tipo 1, e as de contrapressão (não-condensação) e condensação podem ser chamadas de tipo 2. Logo, uma turbina de contrapressão pode ser de ação e uma de condensação pode ser de reação, por exemplo. As turbinas do tipo 2 são classificadas quanto à pressão do vapor na exaustão.

Conforme Moraes (2015, p. 20), “as turbinas de contrapressão liberam além da energia mecânica, vapor para o processo a ser utilizado na indústria. As de condensação possuem em sua base um condensador que transforma o vapor de saída em água condensada. Esta água é devolvida à caldeira para ser reutilizada no processo”. A Figura 3.21 apresenta uma turbina de contrapressão de múltiplos estágios.

A turbina a vapor de contrapressão possui as seguintes variações:

É importante salientar que as últimas palhetas (palhetas maiores à direita) são as causadoras da diminuição significativa da pressão de vapor, no interior da carcaça da turbina.

Dentre as turbinas a vapor de condensação, há três variações:

A turbina a vapor é uma máquina térmica que utiliza o vapor sob pressão, sendo este produzido por uma caldeira. Em relação às turbinas a vapor, é correto afirmar que:

a turbina a vapor é uma máquina de combustão externa que transforma energia mecânica em energia elétrica.

Correta, visto que a turbina a vapor transforma energia térmica em energia mecânica, caso esta máquina de combustão externa seja ligada a um gerador, ocorre a transformação de energia mecânica em elétrica.

o rotor é a parte móvel da turbina, sendo sua função básica converter a energia do vapor em energia cinética.

Incorreta, visto que o rotor tem como função transformar a energia cinética do vapor em trabalho mecânico por meio dos receptores fixos.

a turbina a vapor de Curtis é do tipo reação e possui somente um estágio de pressão e velocidade, semelhante à turbina a vapor de Laval.

Incorreta, visto que a turbina de Curtis é do tipo ação e, diferentemente da turbina de Laval, tem somente um estágio de pressão, mas diversos estágios de velocidade.

a turbina a vapor de Rateau é do tipo reação e possui diversos estágios de velocidade e de pressão.

Incorreta, visto que a turbina a vapor de Rateau é de fato de reação, no entanto, possui somente um estágio de velocidade e diversos de pressão.

as turbinas de condensação liberam além de energia mecânica, vapor para o processo a ser utilizado na indústria.

Incorreta, pois as turbinas de condensação possuem em sua base um condensador que transforma o vapor de saída em água condensada, sendo que esta água é devolvida à caldeira, para ser reutilizada no processo.

O motor de combustão interna é uma das grandes descobertas do século XIX, pois suas aplicações são as mais diversas, até os dias de hoje. Conforme Martins (2006, p. 28), “o motor de combustão interna tem como principal utilização ser fonte de potência para locomoção de veículos, como: carros, motos, caminhões, locomotivas, aviões e afins. Pode também ser usado em aplicações para geração de eletricidade, por exemplo”.

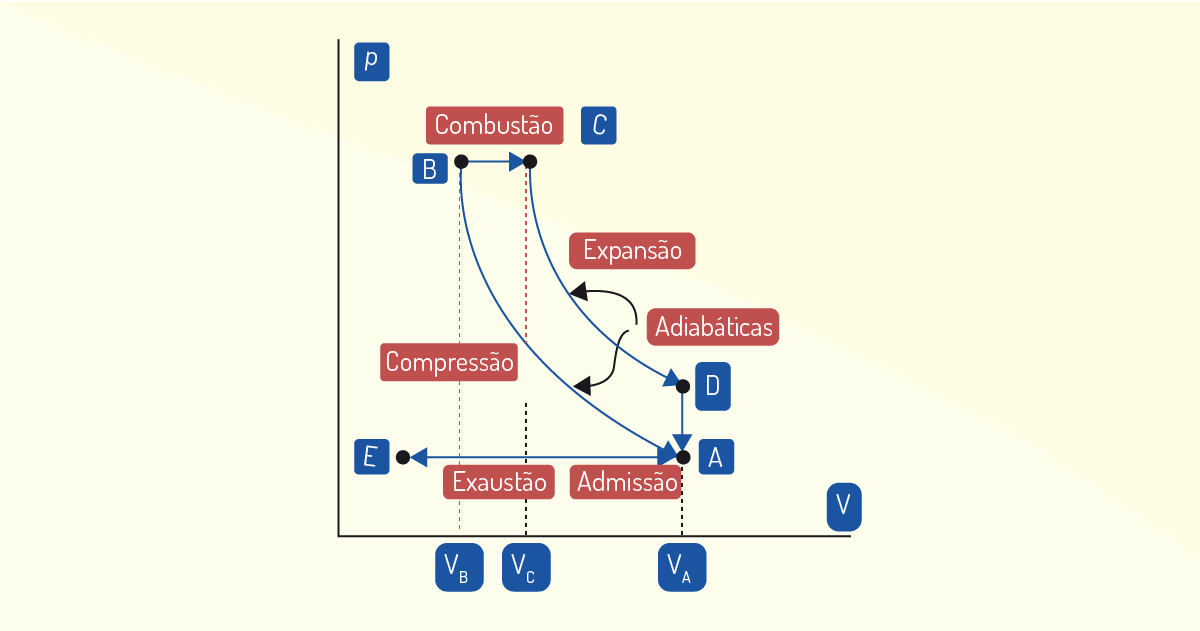

Os motores de combustão interna são identificados, considerando o tipo do seu ciclo de funcionamento e podem ser de dois tipos: ciclo Otto e ciclo Diesel. Conforme Varella e Santos (2010, p. 5),

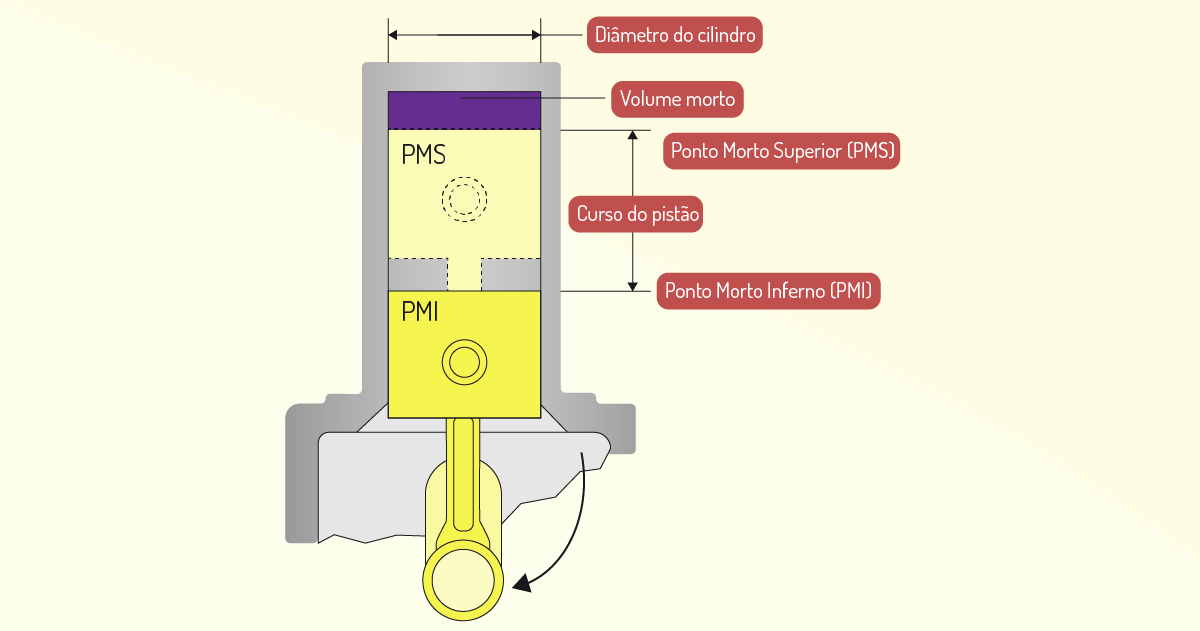

O ciclo de funcionamento é o conjunto de transformações na massa gasosa que ocorre no interior dos cilindros, desde sua admissão, até a eliminação para o meio ambiente. Ambos os ciclos podem ser completados em dois ou quatro cursos do pistão. Quando o motor completa o ciclo em dois cursos do pistão é chamado de motor de dois tempos e quando completa o ciclo em quatro cursos é chamado motor de quatro tempos.

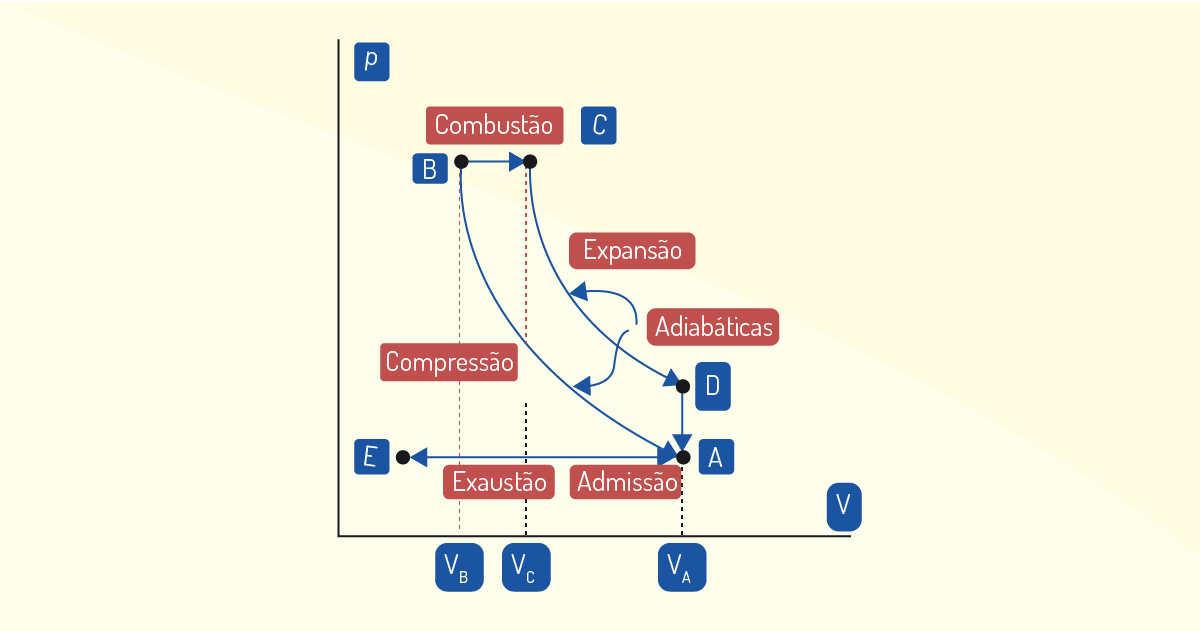

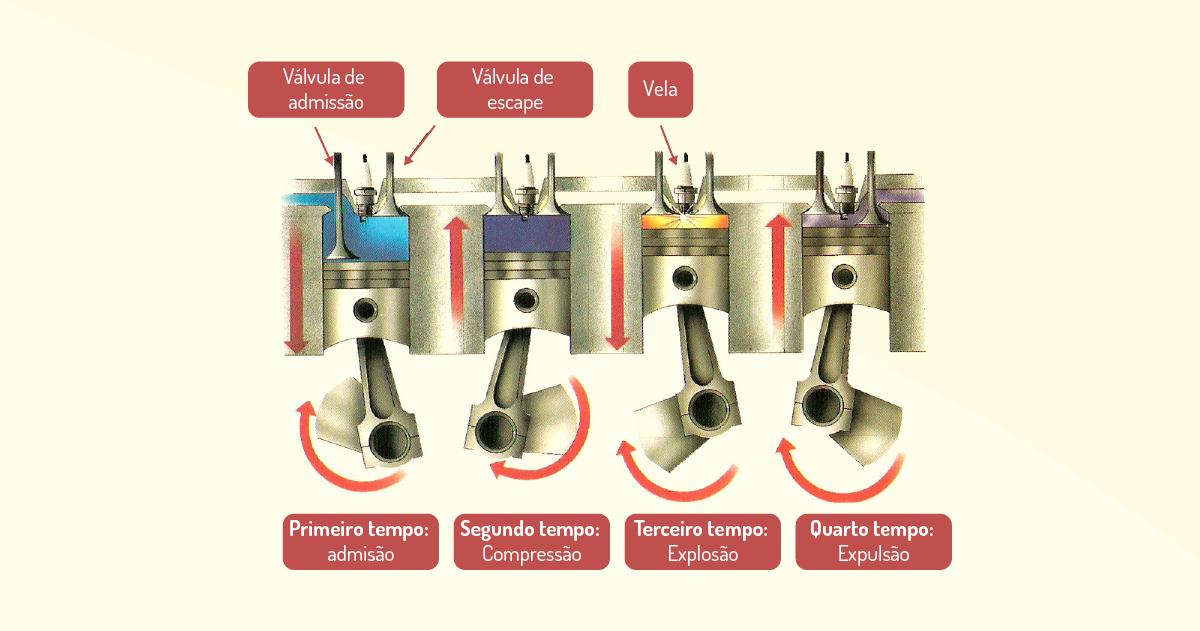

Neste tópico, é discutido o ciclo Otto. O engenheiro e inventor alemão, Nikolaus August Otto, idealizou e construiu o primeiro motor de quatro tempos e definiu o ciclo teórico, ao qual este motor de combustão interna obedece. A Figura 3.23 apresenta as fases do ciclo Otto.

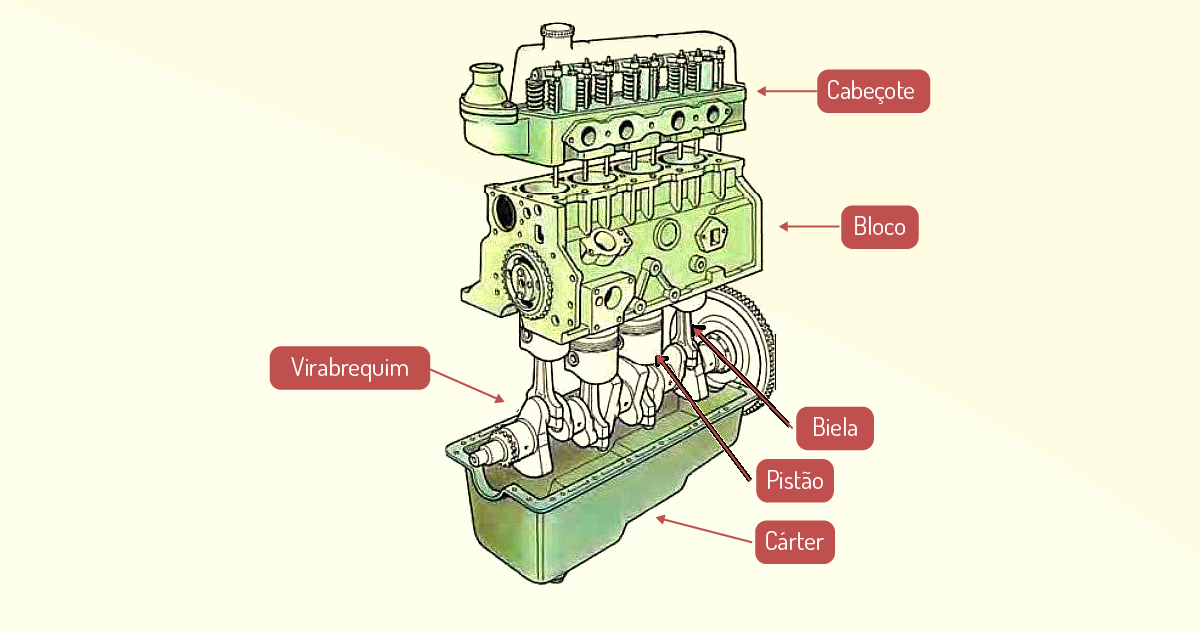

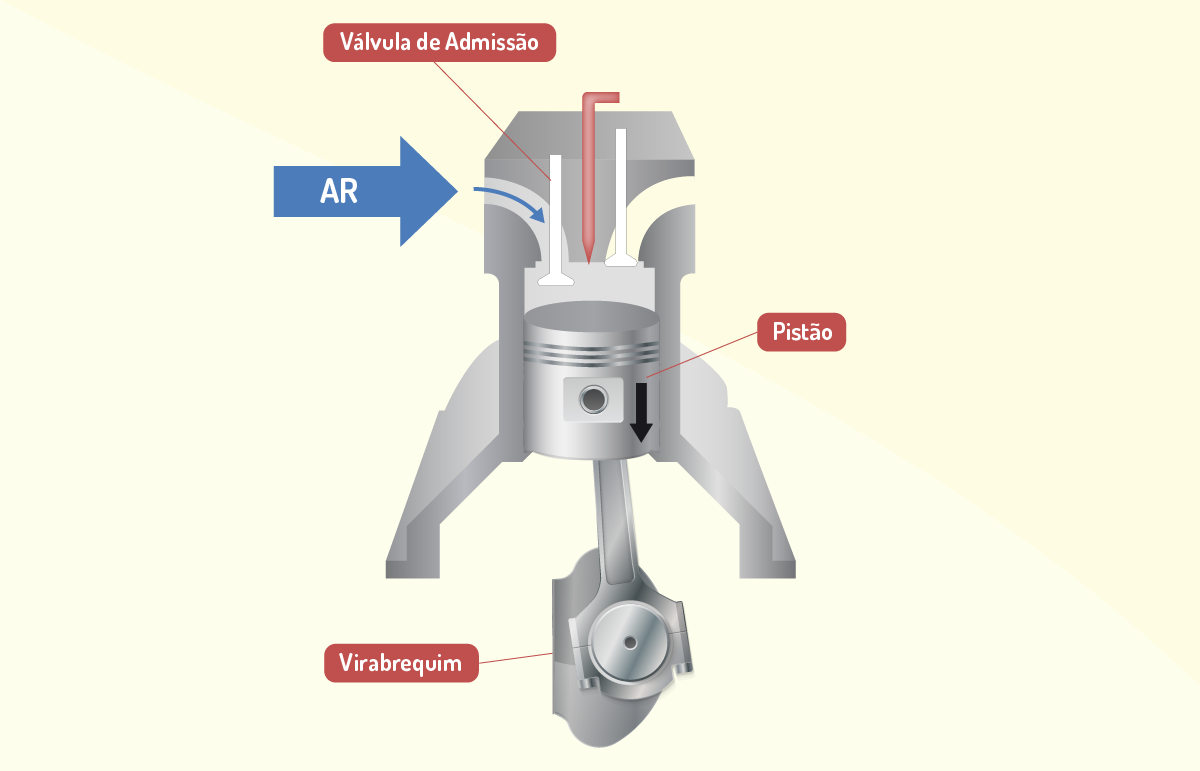

Antes de iniciar o estudo das fases do motor de combustão interna, apresentar-se-á as suas principais partes.

O motor a combustão interna é uma tecnologia largamente utilizada, atualmente, sendo necessário o leitor conhecer as suas principais partes e componentes para uma melhor compreensão dos assuntos apresentados na sequência.

Além dos componentes citados, é apresentado, na sequência, um cilindro em corte, indicando componentes, como: vela, pistão e as válvulas.

O ato de abrir e fechar das válvulas relaciona-se, diretamente, com o deslocamento do pistão e com o ponto de injeção, permitindo o funcionamento adequado do motor. A Figura 3.26 apresenta um cilindro em corte e seus respectivos componentes.

A Figura 3.26 apresenta um cilindro em corte, este se faz necessário para uma melhor compreensão do leitor das partes integrantes do motor de combustão interna.

Na sequência, são descritas as fases do ciclo Otto, considerando o motor de quatro tempos e retratando o funcionamento de um motor, frequentemente, usado com combustíveis padrão (gasolina e álcool).

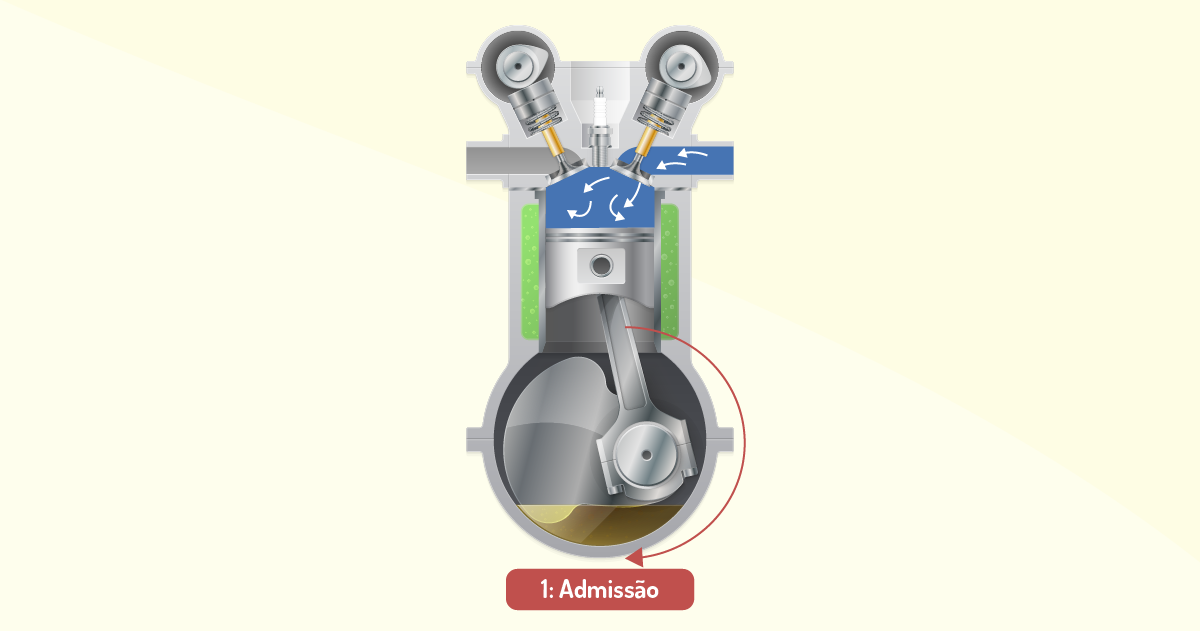

Esta fase, também chamada de primeiro tempo, é designada como admissão. Conforme Schulz (2009, p. 1), “nesta etapa a válvula de admissão permite a entrada, na câmara de combustão, de uma mistura de ar e combustível enquanto o pistão se move de forma a aumentar o espaço no interior da câmara”.

Basicamente, pode-se dizer que a válvula de admissão é aberta e a válvula de exaustão é fechada, assim, é permitida a entrada de uma combinação de vapor de gasolina e ar no interior do cilindro. A Figura 3.27 apresenta a fase de admissão.

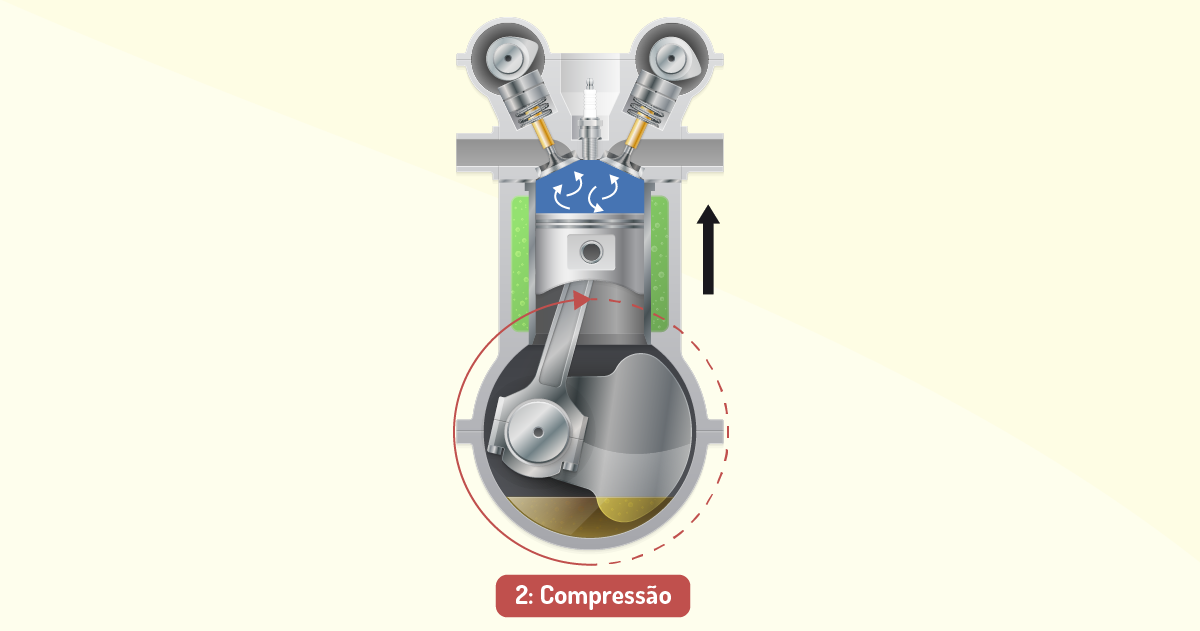

Esta fase também é chamada de segundo tempo, é designada como compressão. Conforme Schulz (2009, p. 1), “o pistão se move de forma a comprimir a mistura, fazendo seu volume diminuir. Nesta fase do ciclo ocorre uma compressão adiabática e em seguida a máquina térmica recebe calor numa transformação isocórica”.

Basicamente, pode-se dizer que as válvulas de admissão e exaustão encontram-se fechadas, logo, a combinação de vapor de gasolina e ar, no interior do cilindro, é comprimida por meio do movimento do pistão, em direção às válvulas. A Figura 3.28 apresenta a fase de compressão.

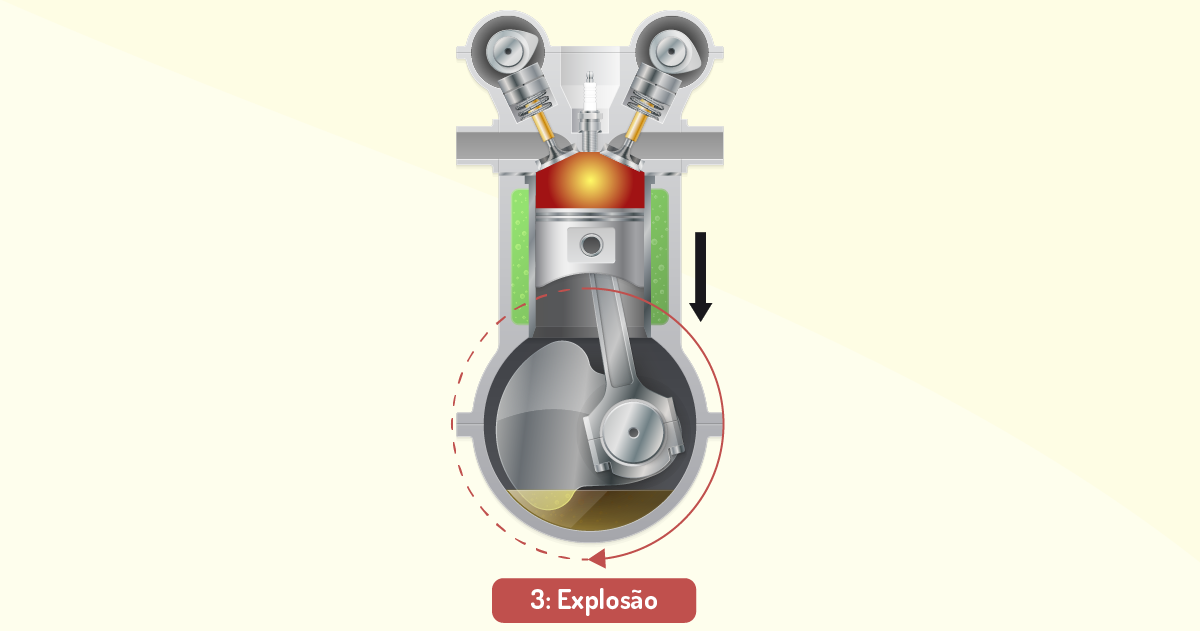

Esta fase também é chamada de terceiro tempo, é designada como explosão. Conforme Schulz (2009, p. 2), “no término da compressão um dispositivo elétrico (vela) gera uma centelha que ocasiona a explosão da mistura ocasionando sua expansão”. A Figura 3.29 apresenta a fase de explosão.

Basicamente, pode-se dizer que, nesta fase, ocorre a explosão da mistura que se encontrava, no interior do cilindro, por meio de faísca gerada por uma vela, isto acarreta a expansão dos gases, no interior do cilindro, empurrando o pistão de forma descendente (em oposição às válvulas), gerando trabalho.

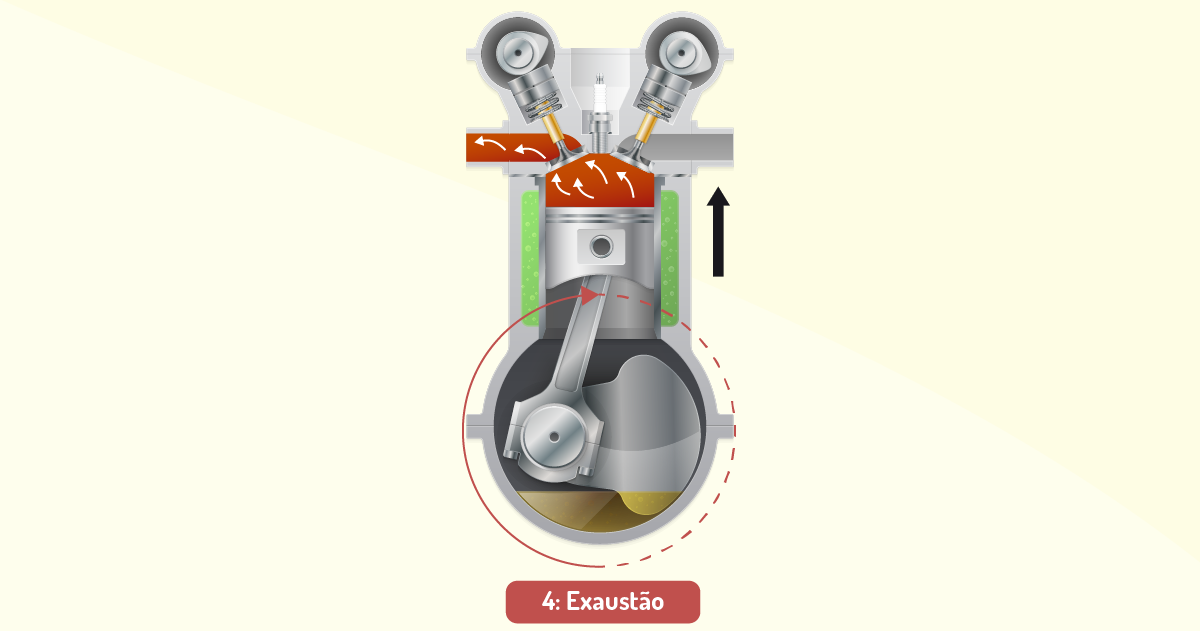

Esta fase também é chamada de quarto tempo, é designada como exaustão. Conforme Schulz (2009, p. 2), “a válvula de saída abre e permite a exaustão do gás queimado na explosão. A expansão adiabática leva a máquina ao próximo estado, onde ela perde calor e retorna ao seu estado inicial, onde o ciclo reinicia”. A Figura 3.30 apresenta a fase de explosão.

Basicamente, pode-se dizer que, nesta fase, a válvula de admissão encontra-se fechada e a válvula de exaustão está aberta, assim, os gases resultantes da explosão são liberados para o meio ambiente.

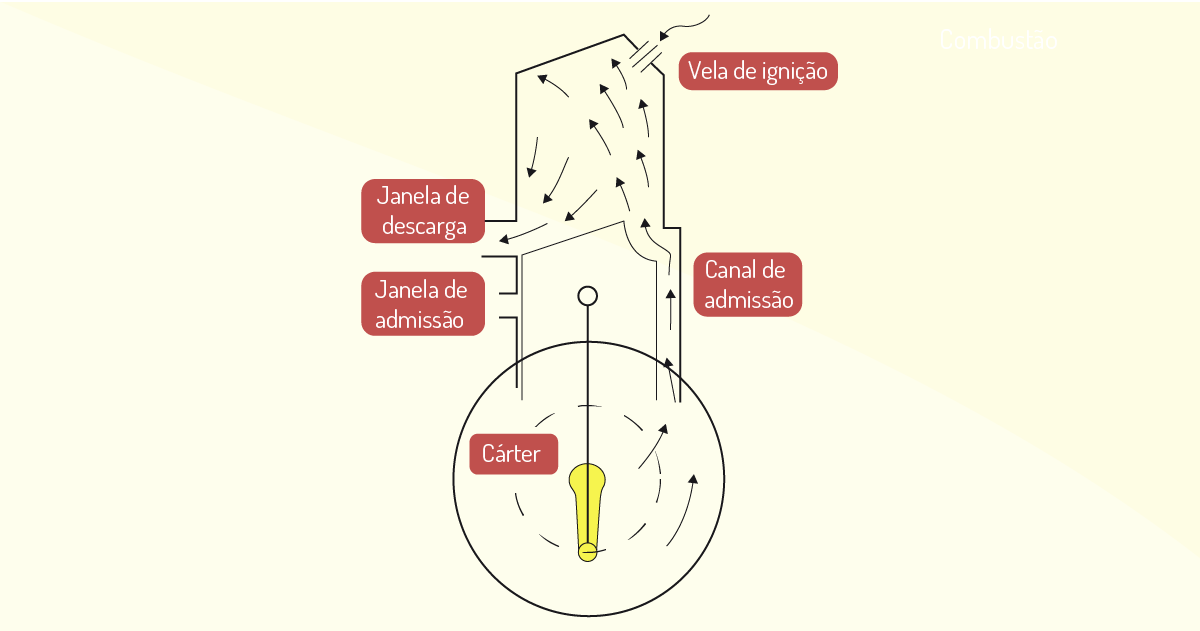

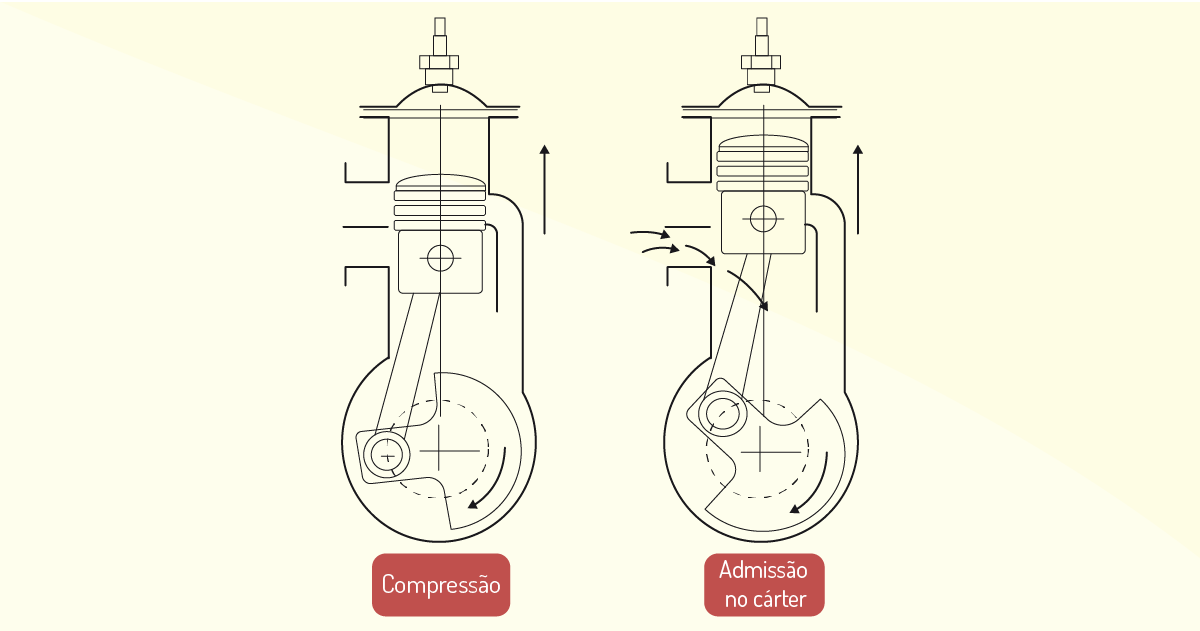

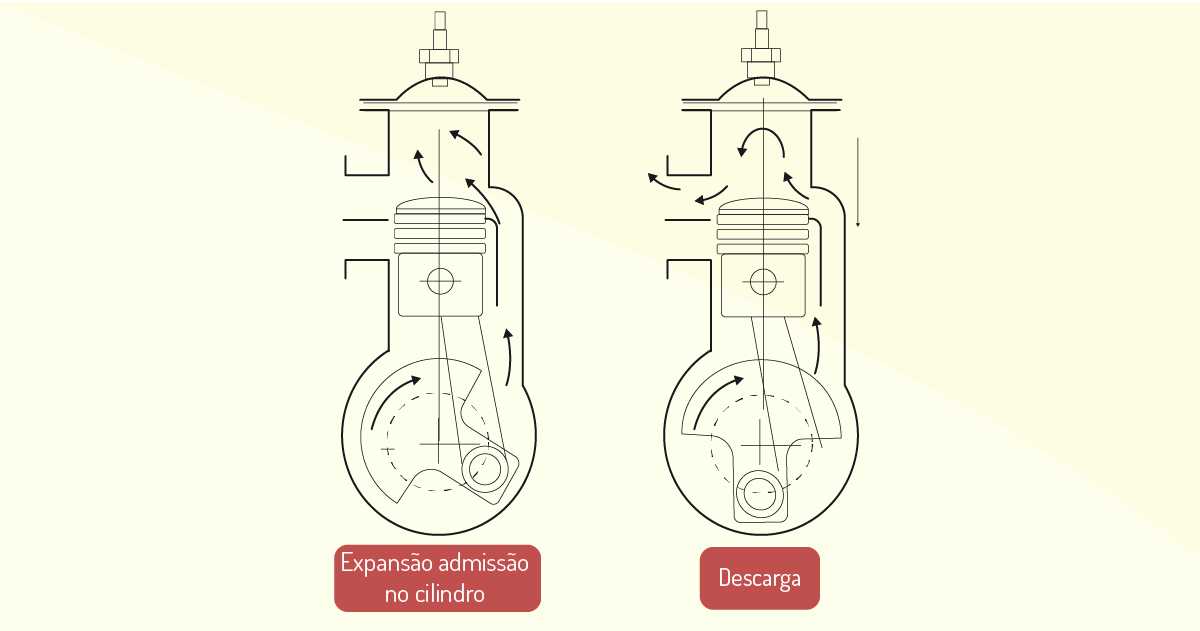

Foi apresentado, nos subtópicos anteriores, as fases do ciclo Otto para um motor de quatro tempos. No entanto, existem os motores do ciclo Otto de dois tempos. Como o próprio nome já diz, estes motores recebem essa nomenclatura por realizar seu ciclo de funcionamento em duas fases, ou seja, dois cursos de pistão. Conforme Varella e Santos (2010, p. 4), “A lubrificação do motor é feita através da mistura de óleo lubrificante no combustível. Não possuem sistema de válvulas sendo a admissão feita em duas etapas: primeiro no cárter e depois no cilindro”. A Figura 3.31 apresenta o motor correspondente ao ciclo de Otto de dois tempos.

Na sequência, são apresentadas as duas fases do ciclo de Otto, considerando os motores de dois tempos.

O motor de dois tempos tem como característica fundamental de funcionamento o deslocamento do pistão do PMI ao PMS, duas vezes, ou seja, uma volta completa em torno do eixo. Já o motor de quatro tempos tem como característica fundamental o deslocamento do pistão do PMI ao PMS, quatro vezes, isto é, duas voltas completas em torno do seu eixo. É importante observar que, no motor de quatro tempos, é regra utilizar válvulas, para controlar a entrada e saída de fluidos, já no motor de dois tempos, não é necessário o uso de válvulas, considerando pequenos motores.

Neste capítulo, foi discutido o ciclo de Otto para os motores de dois e quatro tempos, desde sua concepção, detalhamento das fases do ciclo de Otto. Além das diversas utilizações que este modelo apresenta, nos dias atuais, mostrando sua importância, principalmente, para a indústria de transportes, em geral, não somente a automotiva.

O motor de combustão interna tem como princípio básico a transformação de energia térmica (queima do combustível) em energia mecânica (movimento do pistão). Em relação a estes motores, considerando o ciclo Otto, assinale a alternativa correta.

Na etapa de compressão, que é a primeira etapa do ciclo Otto, tem-se que ambas as válvulas estão fechadas.

Incorreta, visto que a primeira etapa do ciclo Otto é a admissão, na qual a válvula de admissão está aberta e a válvula de exaustão está fechada.

Nos motores a Diesel, a fase de combustão acontece devido à geração de uma centelha por um dispositivo elétrico que proporciona a explosão da mistura, gerando uma expansão.

Incorreta, visto que a geração de centelha ocorre somente nos motores do tipo ciclo de Otto. Os motores a Diesel realizam a combustão pelo aumento da temperatura provocada pela compressão do ar.

Nos motores do tipo ciclo Otto de dois tempos, tem-se somente a válvula de admissão, realizada em duas etapas.

Incorreta, visto que, nos motores de dois tempos, não existe sistema de válvulas, sendo a admissão realizada em duas etapas: primeiro no cárter e depois no cilindro.

Nos motores de combustão interna do tipo ciclo Otto, a etapa de admissão permite a entrada de uma mistura ar-combustível na câmara de combustão.

Correta, visto que a primeira etapa do ciclo Otto que corresponde à admissão, propicia a passagem do ar mais o vapor de gasolina para dentro do cilindro, onde será realizada a compressão destes gases na fase de compressão.

Na etapa de exaustão, ambas as válvulas encontram-se fechadas, para não permitir a saída dos resquícios gerados na explosão (combustão) para o meio ambiente.

Incorreta, visto que somente a válvula de admissão está fechada. A válvula de exaustão encontra-se aberta, possibilitando a liberação dos gases resultantes da combustão para o meio ambiente.

O engenheiro alemão Rudolf Diesel criou o motor a diesel, tendo recebido a patente em 1893. Este sistema mecânico é um dos mais importantes da história. O motor caracteriza-se por realizar a combustão pelo aumento da temperatura ao comprimir o ar dentro do cilindro.

Uma das principais vantagens do motor a diesel em relação aos motores de ciclo de Otto é a parcela de poluentes gerada em seu ciclo de funcionamento, todavia, o investimento, neste tipo de motor, é maior. Conforme Martins (2006, p. 30),

No que respeita aos gases poluentes produzidos, trata-se de um motor menos poluente que o a gasolina, mas o facto de produzir partículas (fumo) e os NOx não poderem ser eliminados eficazmente por sistemas catalíticos no escape, têm obrigado a grandes investimentos em desenvolvimento (muito superiores ao motor a gasolina) de modo a ajustar-se às exigentes legislações de anti-poluição.

A Figura 3.34 apresenta as fases do ciclo diesel.

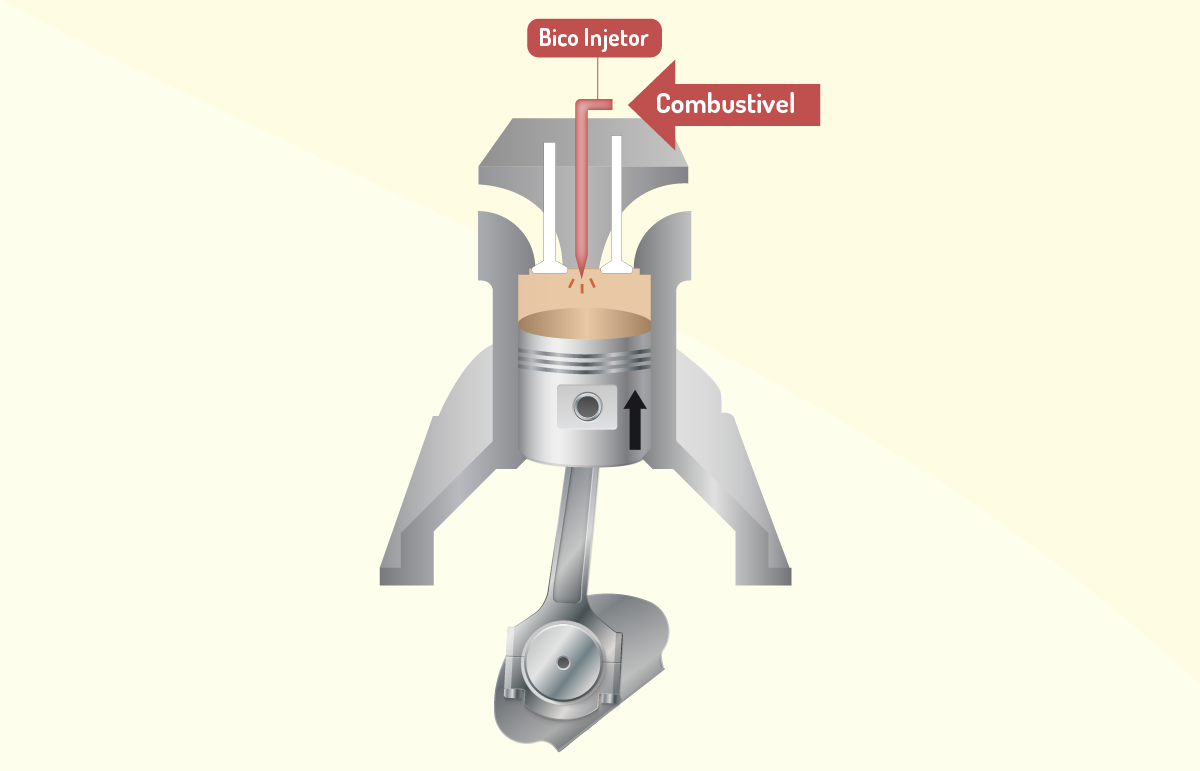

O funcionamento do ciclo diesel é muito parecido ao ciclo Otto. As fases do ciclo Diesel também são divididas em quatro etapas.

O pistão se move do ponto morto superior para o ponto morto inferior. Nesta fase do ciclo, ocorre a entrada somente de ar, no cilindro, diferentemente do ciclo Otto, onde entra ar- combustível.

Conforme Varella e Santos (2010, p. 12), “o volume admitido é o volume de admissão ou cilindrada parcial do motor. Nos motores diesel o volume de ar aspirado é sempre o mesmo. A variação da potência é obtida pela variação do volume de combustível injetado de acordo com a posição do acelerador”. A Figura 3.35 apresenta a etapa de admissão.

O pistão move-se do ponto morto inferior para o ponto morto superior, acarretando a compressão do ar, visto que as válvulas de admissão e exaustão estão fechadas. O fato do ar estar, extremamente, comprimido, no interior do cilindro (câmara de combustão), ocasiona a elevação da temperatura.

Conforme Varella e Santos (2010, p. 13),

No final da compressão, o combustível é dosado e injetado na câmara de combustão. A medida exata do combustível e o momento da injeção são fatores muito importantes para o bom funcionamento dos motores diesel. A injeção do combustível na câmara de combustão é feita pelo bico injetor. Imediatamente após a injeção, o combustível se inflama devido ao contato com o ar aquecido, iniciando-se a combustão.

A Figura 3.36 apresenta a etapa de compressão.

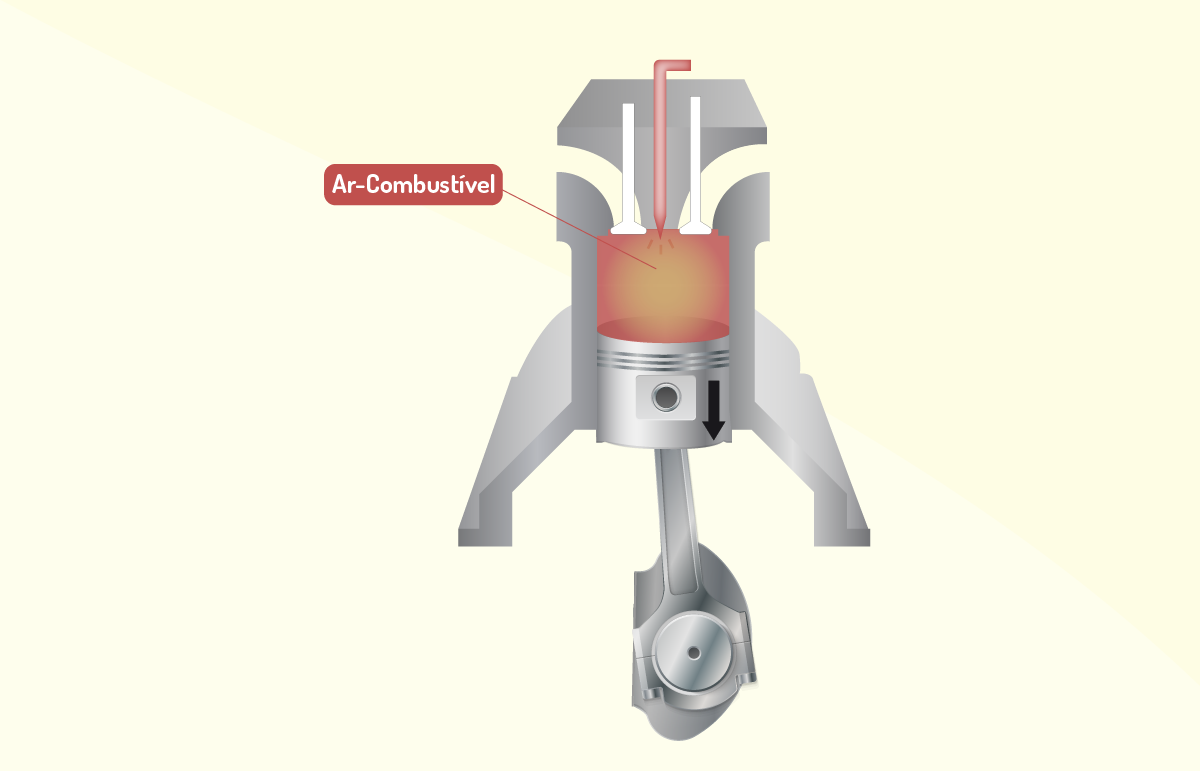

Nesta fase, o pistão move-se do ponto morto superior para o ponto morto inferior, acarretando a expansão da mistura ar-combustível. É importante salientar que, nesta fase, ambas as válvulas estão fechadas.

Conforme Varella e Santos (2010, p. 14), “à medida que o combustível é injetado, vai se inflamando, aumentando a temperatura dos gases que tendem a se dilatar cada vez mais. Durante a expansão o pistão é acionado pela força de expansão dos gases transformando a energia térmica em mecânica”. A Figura 3.37 apresenta a fase de explosão.

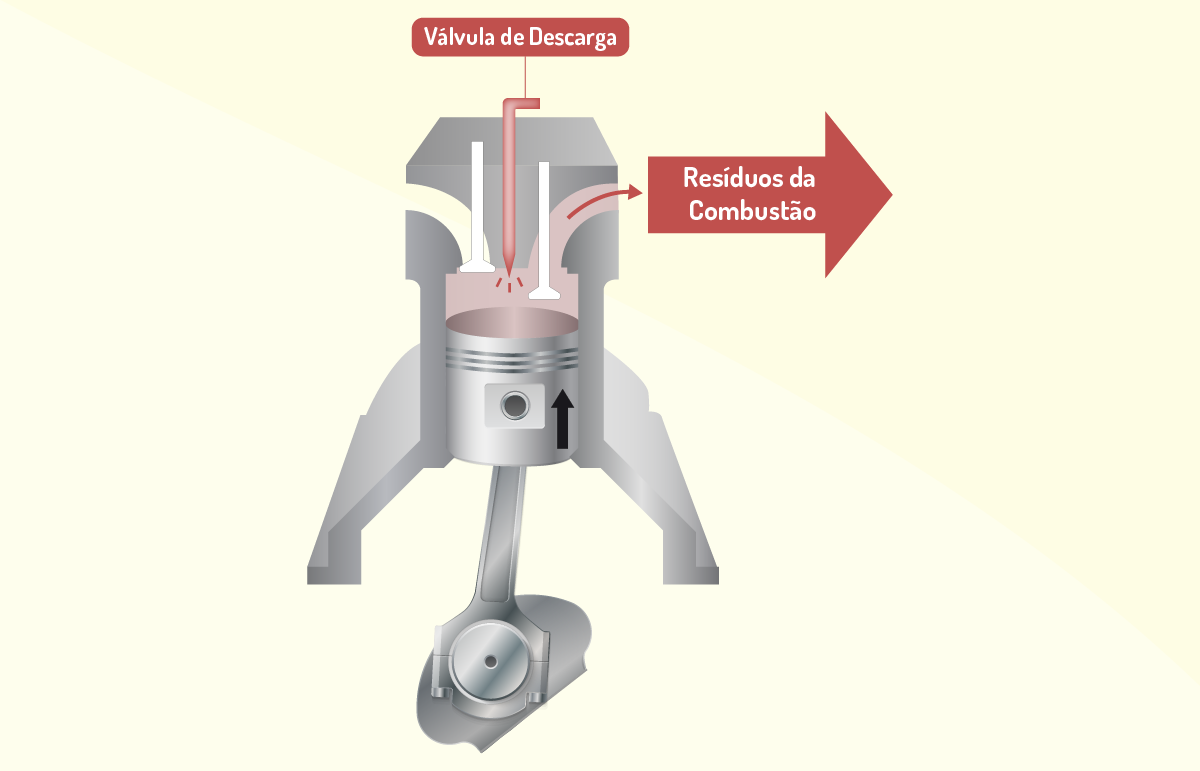

Nesta etapa, o pistão move-se do ponto morto inferior para o ponto morto superior, acarretando a exaustão dos resquícios da combustão (explosão). Nesta fase, a válvula de admissão encontra-se fechada e válvula de exaustão aberta. O movimento de subida do pistão ocasiona a evacuação dos restos da combustão pela válvula de exaustão. A Figura 3.38 apresenta a etapa de exaustão.

Neste capítulo, foram discutidos o motor a diesel e as respectivas fases deste ciclo. Foram apresentadas a principal diferença entre o ciclo Otto e Diesel e as vantagens deste motor sobre os motores que trabalham considerando o ciclo de Otto.

Os motores de combustão interna possuem grande relevância, atualmente, visto que esta tecnologia é responsável pelo funcionamento dos motores de carros, aviões e afins. Em relação a estes motores, considerando o ciclo Diesel, assinale a alternativa correta.

Considerando o motor a Diesel, sabe-se que este tem seu processo de combustão interna iniciado pela ignição de uma centelha gerada por uma vela de ignição.

Incorreta, visto que o motor a Diesel tem sua combustão realizada pelo aumento da temperatura provocado pela compressão do ar no cilindro em contato com o combustível proveniente do bico injetor.

A terceira fase do ciclo Diesel é a fase de explosão (combustão), na qual as válvulas de admissão e exaustão estão fechadas.

Incorreta, visto que a terceira fase do ciclo Diesel, de fato, corresponde à combustão, no entanto, a fase na qual as válvulas de admissão e exaustão estão fechadas é a fase de compressão.

A segunda fase do ciclo Diesel corresponde à compressão, sendo nesta fase que ocorre a expansão da mistura ar-combustível.

Incorreta, visto que a segunda fase, de fato, corresponde à compressão, no entanto, a expansão da mistura ar-combustível ocorre, na terceira fase, que corresponde à explosão (combustão).

A primeira fase do ciclo Diesel corresponde à admissão e esta inicia-se com resquícios não eliminados na fase de exaustão.

Incorreta, visto que os resquícios da fase de combustão são eliminados, na fase de exaustão, pela válvula de descarga.

A principal diferença entre os motores Otto e Diesel é o fato de que, nos motores Diesel, o ar entra somente no cilindro, na etapa de admissão.

Correta, visto que nos motores correspondentes ao ciclo Otto, na etapa de admissão, ocorre a entrada de ar-combustível, ou seja, ar mais o vapor da gasolina.

Nome do livro: Motores de combustão interna

Editora: Publindústria

Autor: Jorge Martins

ISBN: 972-8593-02-X

Comentário: Este livro traz desde os conceitos mais simples sobre máquinas térmicas até análises teóricas, parâmetros de funcionamento e descrição dos diversos tipos de motores de combustão interna. É uma obra que deve ser estudada pelo leitor o mais breve possível, visto que traz conceitos não tratados, neste material, devido à extensão do assunto.