O conceito de bomba, no sentido de movimentar um líquido (bomba hidráulica), foi utilizado, pela primeira vez, no antigo Egito, uma bomba tinha a função de elevar água para irrigação. A primeira bomba inventada foi a “shadoof”, também chamada de cegonha, e permitia a irrigação, nas margens do Rio Nilo. A partir deste momento e com o avanço da tecnologia, este equipamento sofreu diversos aperfeiçoamentos, algumas invenções são usadas, até os dias atuais, como o parafuso de Arquimedes, criado em meados de 200 a.C.

A bomba hidráulica é de fundamental importância para a agricultura, robótica, mineração e indústrias de diversos segmentos. Estes equipamentos, basicamente, convertem energia mecânica em energia de fluido.

Em um segundo momento deste material, será tratado o tema compressores. Este equipamento surgiu, em sua forma mais rudimentar, fole acionado com os pés, por volta de 1500 a.C. No entanto, o primeiro protótipo de um compressor mecânico foi construído por John Wilkinson, em 1776, sendo que esses equipamentos eram utilizados no fornecimento de ar para combustão das fornalhas de metalurgia e ventilação de minas subterrâneas. Atualmente, esses equipamentos são bastante utilizados em aplicações industriais, em diversos setores, desde a indústria alimentícia, até o uso em plataformas de petróleo ou sondas de navio.

Logo, os compressores têm importância fundamental para a indústria, já que auxiliam na redução de despesas com energia e diminuem a probabilidade de acidentes com energia, por exemplo. Segundo alguns especialistas, cerca de 90% das atividades industriais compreendem o uso de compressores.

Antes de iniciarmos a classificação e tipos de bombas existentes, são apresentadas algumas considerações iniciais sobre o projeto de instalações hidráulicas.

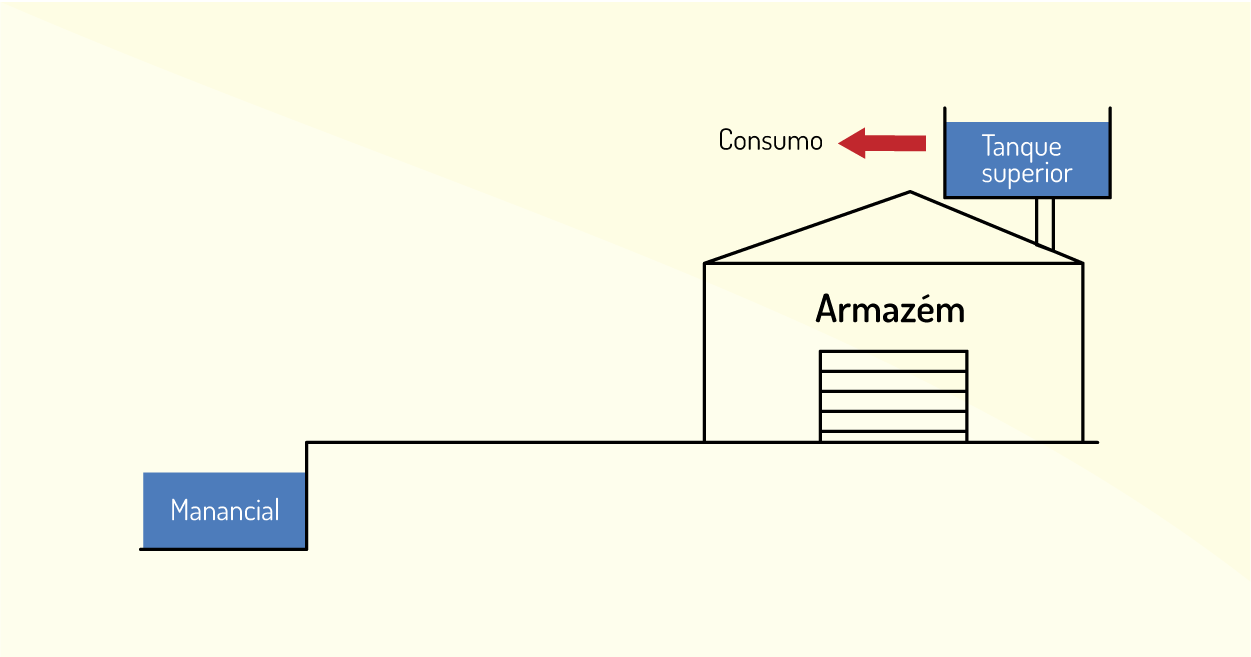

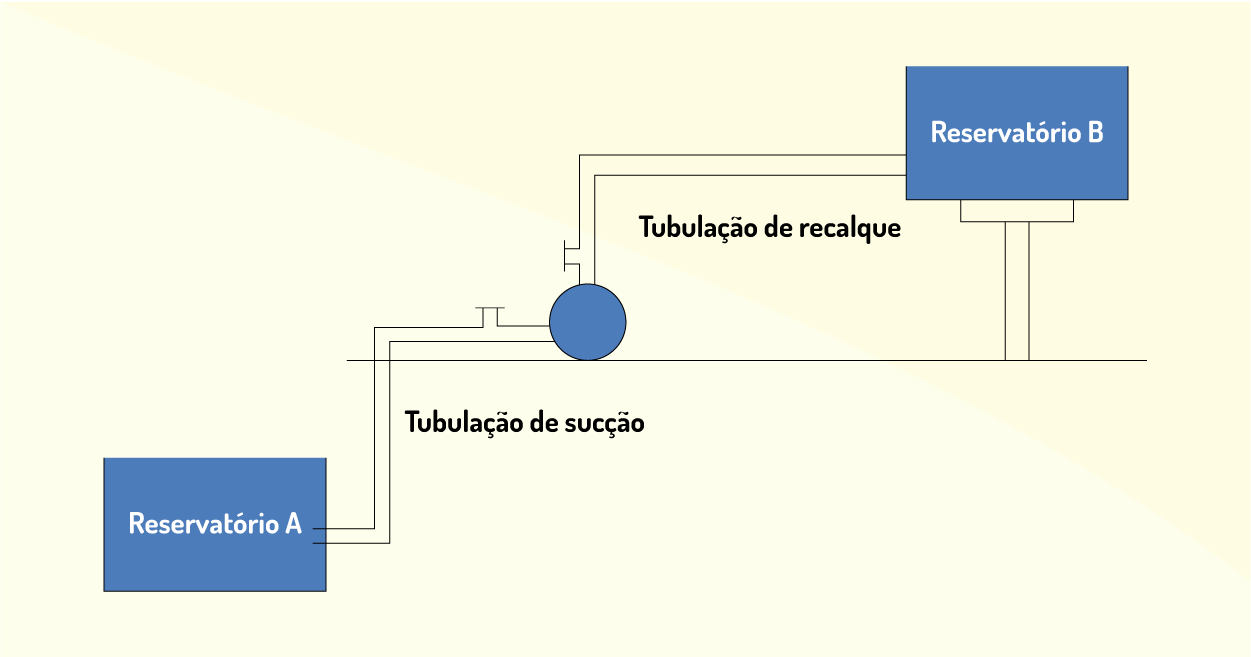

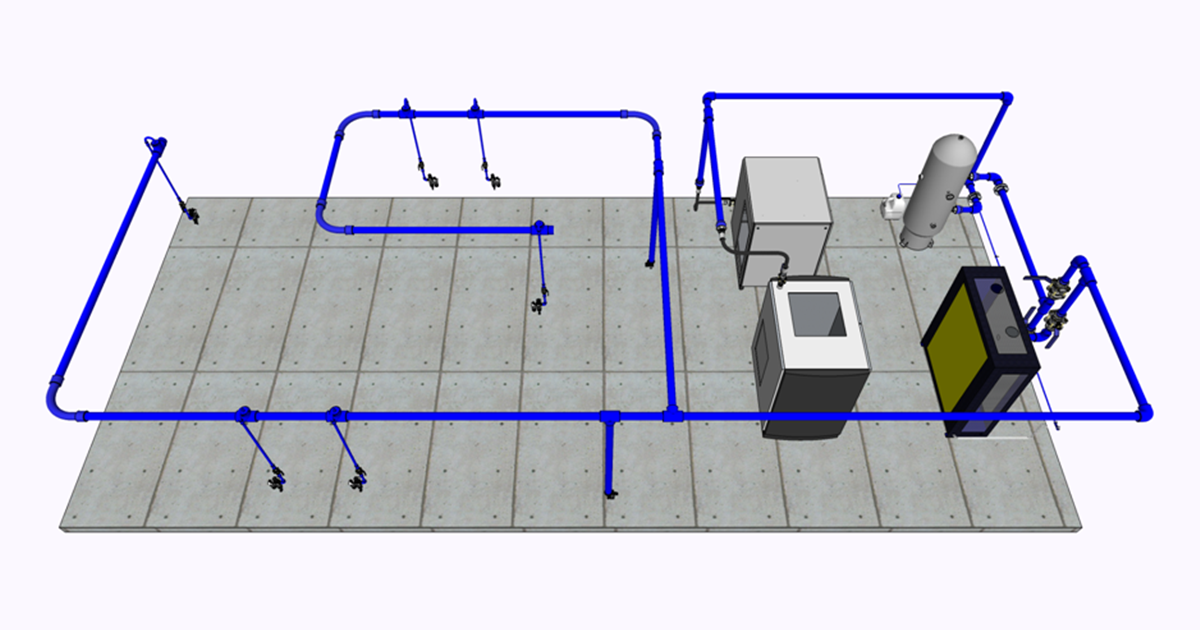

Comumente, quando é feito um pedido de um projeto para instalações hidráulicas industriais, os parâmetros a serem fornecidos, inicialmente, são: local de onde o fluido deve ser retirado, local onde o fluido deve chegar e consumo de fluido. A Figura 2.1 apresenta um esquema básico de onde o fluido está e para onde ele vai.

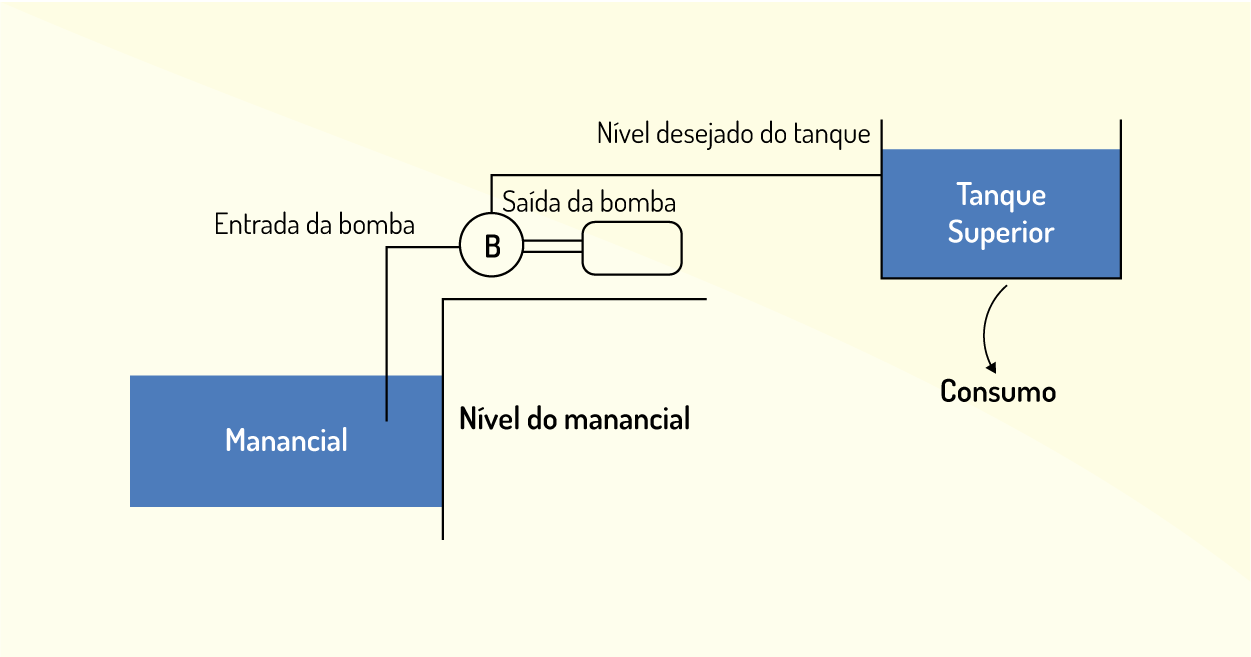

Com o conhecimento da planta que necessita da bomba hidráulica, traça-se a instalação, ou seja, os tubos necessários e o conjunto motobomba devem ser posicionados. A Figura 2.2 apresenta o modelo da planta com a instalação completa.

Basicamente, esta instalação pode ser dividida em duas partes: sucção e recalque. Conforme Santos (2007, p. 13), do nível do manancial até a entrada da bomba, tem-se a tubulação de sucção. Neste caso, a bomba está acima do nível do manancial, a uma altura considerada grande, ou seja, quanto maior o espaço (distância) entre bomba e manancial, menor será a pressão de entrada da bomba. Assim, o fluido é puxado pela queda de pressão (sucção) até a entrada da bomba. Na sequência, é realizado o recalque, que consiste em levar o fluido o qual se encontra, na bomba, até um ponto superior (tanque superior) ou a uma pressão desejada. Da saída da bomba até o nível desejado do tanque, tem-se a tubulação de recalque, visto que o fluido só pode ser empurrado (recalcado).

Com base na planta projetada, parte-se a seleção de componentes para a montagem da instalação (curvas, tês, válvulas e instrumentos) e, por fim, os cálculos da instalação. Como o assunto sobre bombas hidráulicas é extenso e este material é sucinto, fica para o leitor o estudo sobre tubos, meios de ligação dos tubos, válvulas, conexões e afins.

Primeiramente, dar-se-á uma descrição sobre as máquinas hidráulicas, para se ter uma noção do conjunto dessas máquinas, visto que a bomba hidráulica é uma máquina hidráulica do tipo geratriz.

Esses tipos de máquinas atuam, transformando a energia do líquido em questão, e são subdivididas em:

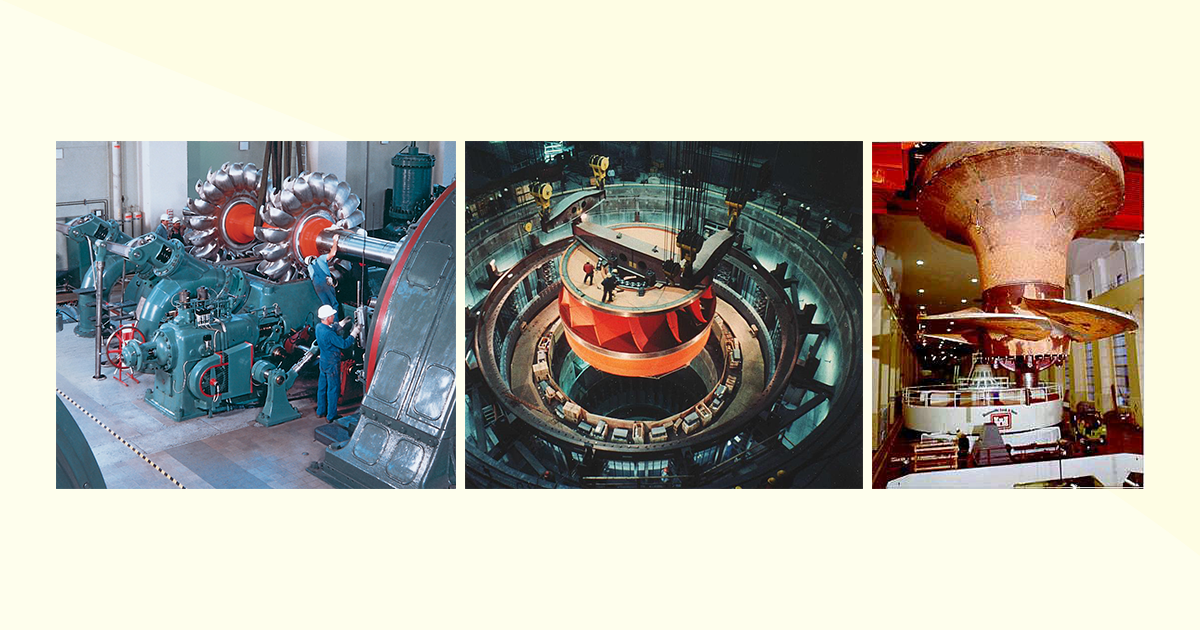

Este tipo de máquina transforma energia hidráulica em energia mecânica, caso esta máquina esteja conectada a um gerador, é possível gerar energia elétrica. Esta categoria de máquina hidráulica incorpora as rodas d’água e turbinas.

As rodas d’água são máquinas muito antigas, utilizadas a partir de 100 a.C. e, hoje, estão em desuso. Já as turbinas são usadas, desde 1827, quando o engenheiro francês Benoit Fourneyron projetou, construiu e instalou a primeira turbina industrial do mundo, sendo sua potência de 6 CV e rendimento de 80%. Este tipo de máquina hidráulica aproveita o desnível entre dois níveis de água. As turbinas convertem a energia hidráulica em energia mecânica que, pelo eixo do rotor da turbina, aciona o rotor do gerador, produzindo energia elétrica.

Os principais tipos de turbinas são:

As máquinas motrizes têm uma grande relevância, em diversos países, que possuem possibilidade de aproveitamento de sua energia hidráulica, visto que, nesta categoria de máquinas hidráulicas, estão as turbinas hidráulicas as quais são utilizadas em usinas hidrelétricas, como a de Itaipu, por exemplo. Já as rodas d’água, que também fazem parte desta categoria, estão em desuso.

Este tipo de máquina hidráulica tem a finalidade de realizar o deslocamento de um líquido por escoamento e, consequentemente, transforma energia mecânica em energia hidráulica, ou seja, as bombas hidráulicas encaixam-se nesta categoria.

A classificação das bombas hidráulicas, geralmente, se dá pelas suas capacidades de pressão máxima e deslocamento de fluido por unidade de tempo. Basicamente, dividem-se em duas categorias, descritas a seguir.

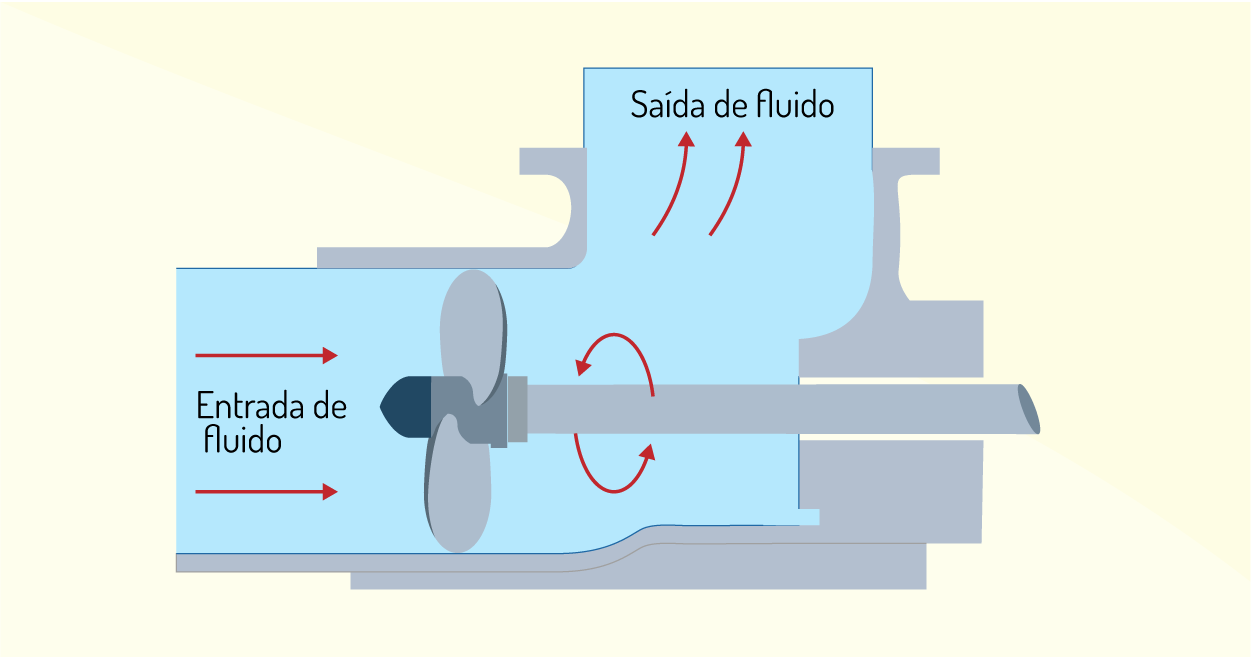

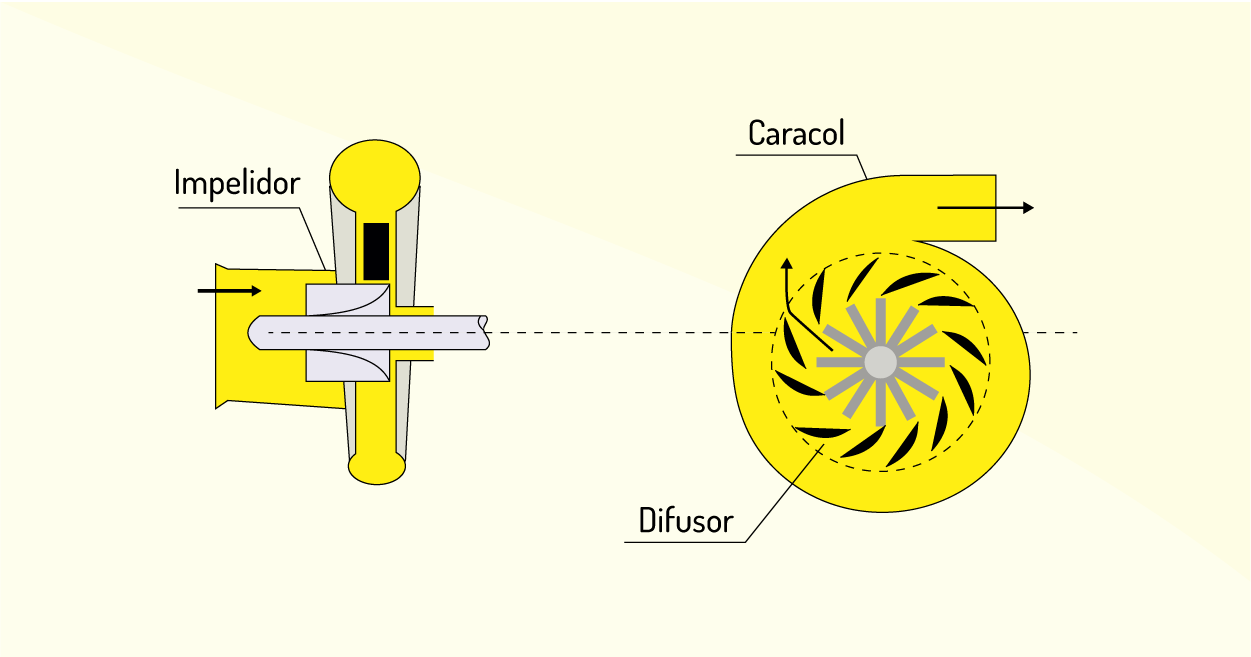

O líquido que está entre as pás do rotor recebe o movimento destas e é jogado para a periferia. Com isto, cria-se um vazio (região de baixa pressão) na entrada do rotor. Este vazio será preenchido por igual quantidade de líquido, estabelecendo-se um fluxo contínuo. A região de alta pressão é criada na periferia do rotor uma vez que o fluído que se desloca pelo canal formado por duas pás adjacentes encontra um aumento progressivo de área o que gera uma queda na velocidade (energia cinética) e um consequente aumento na pressão. Esta alta pressão gerada é responsável pelo transporte do fluído e atendimento das condições desejadas de processo (EQUIPAMENTOS…, on-line).

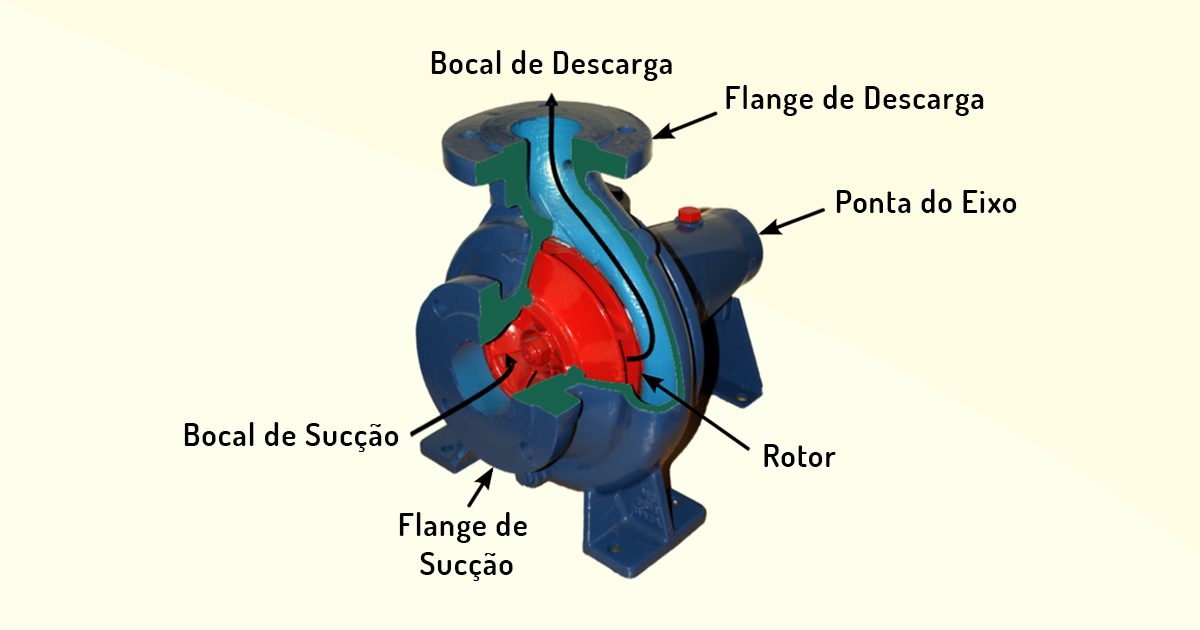

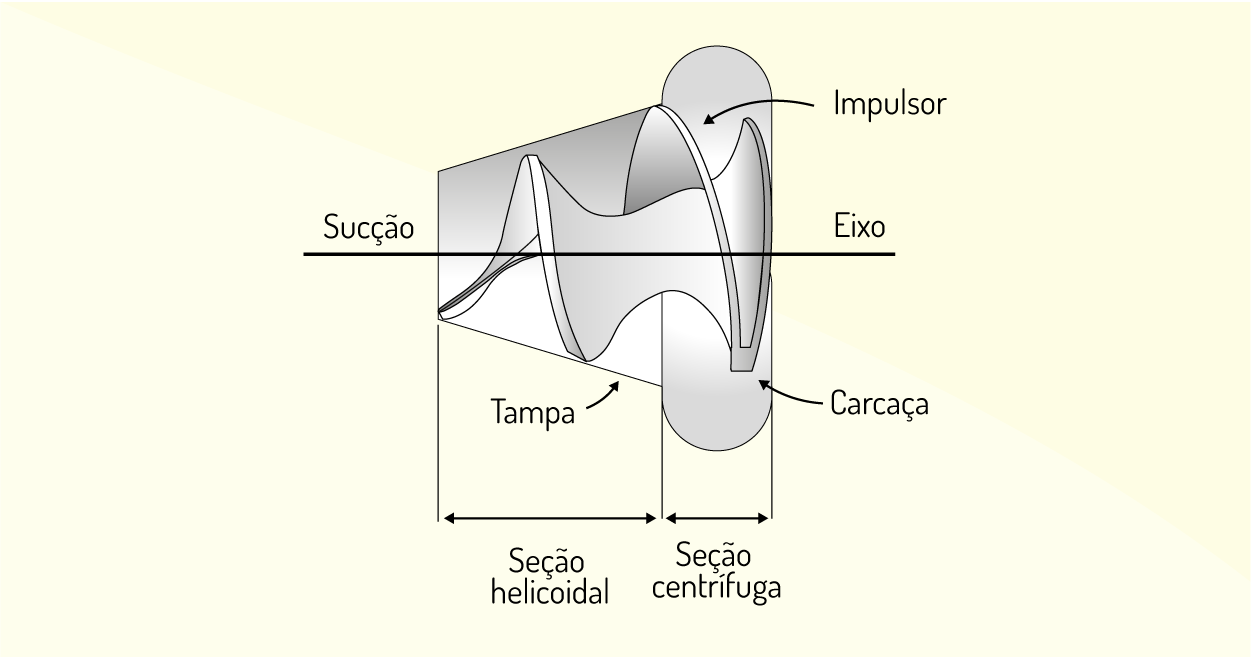

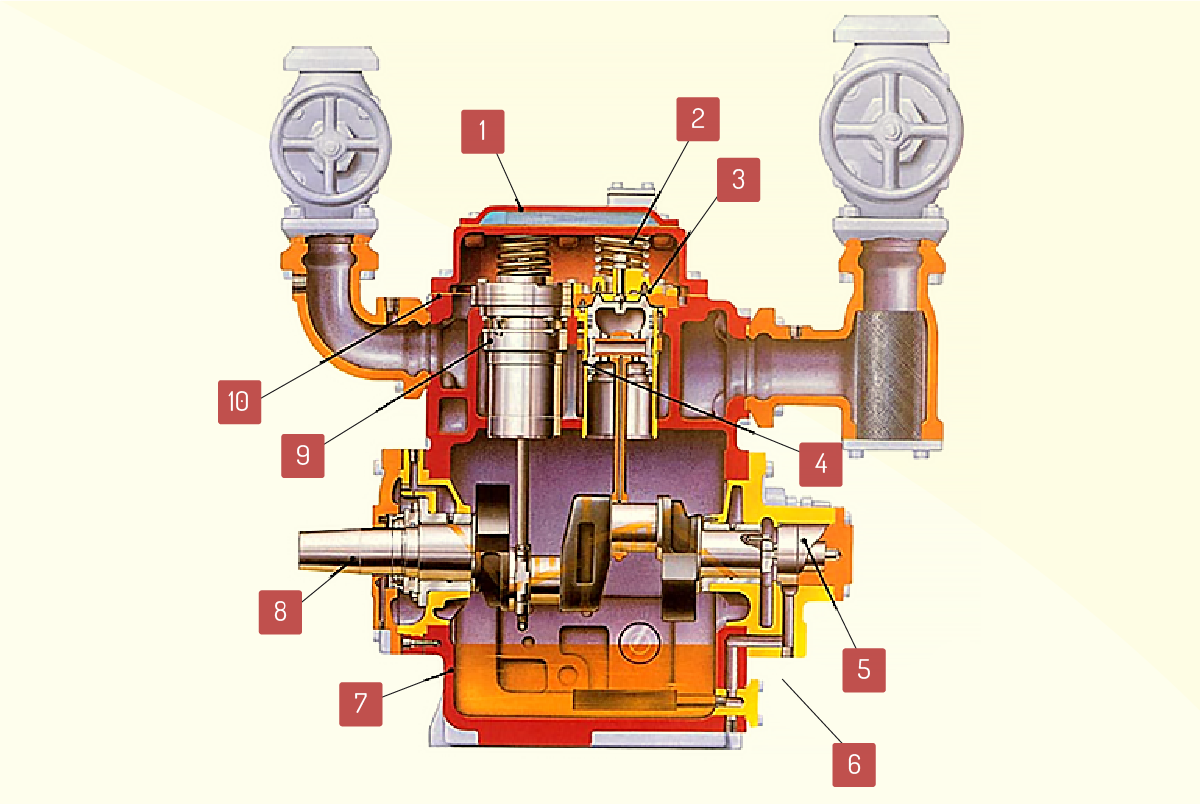

A Figura 2.4 apresenta uma turbobomba em corte para melhor visualização.

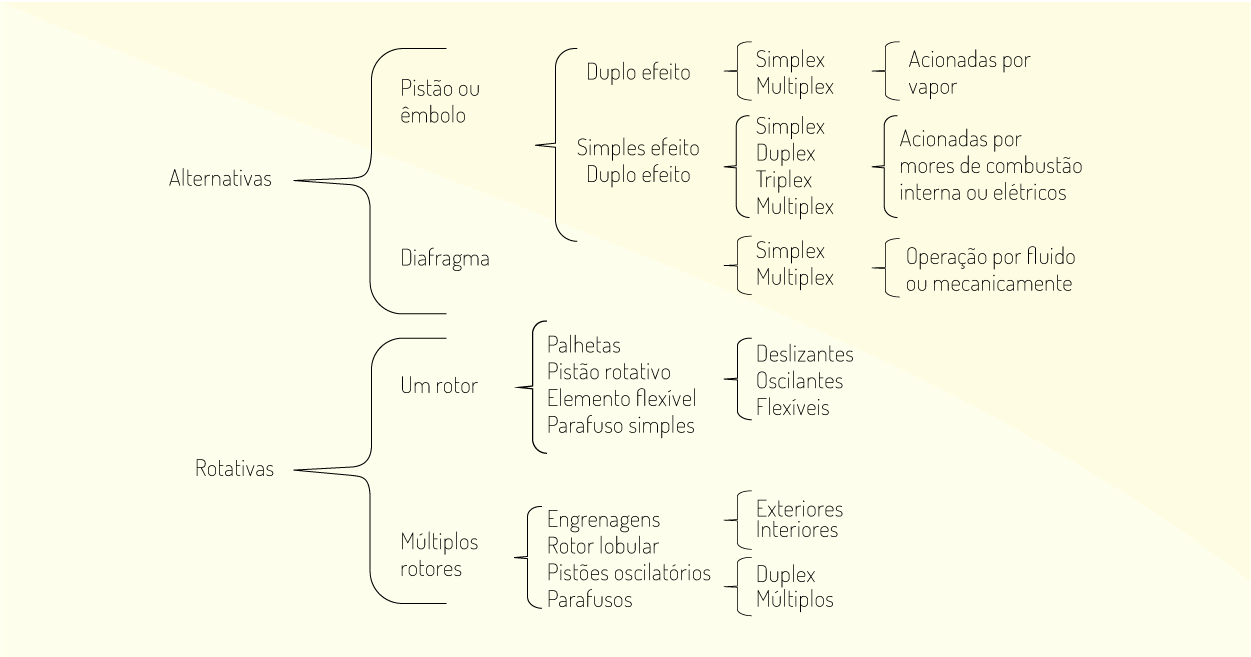

As bombas de deslocamento positivo podem ser subdivididas em alternativas e rotativas.

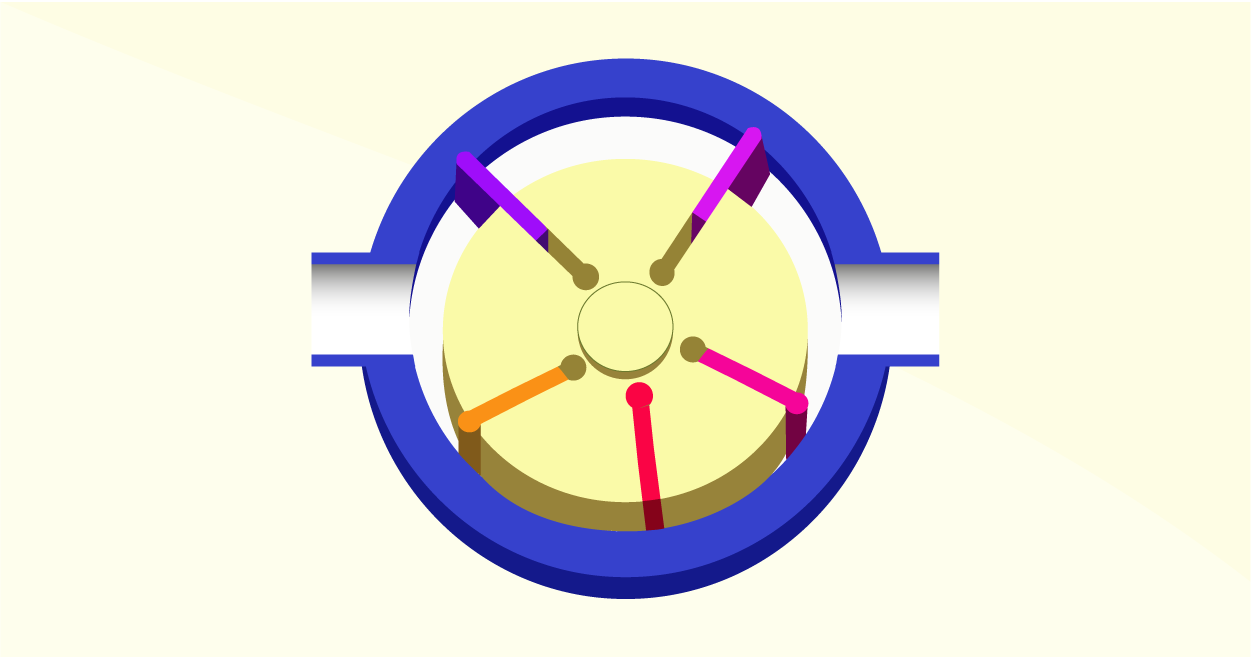

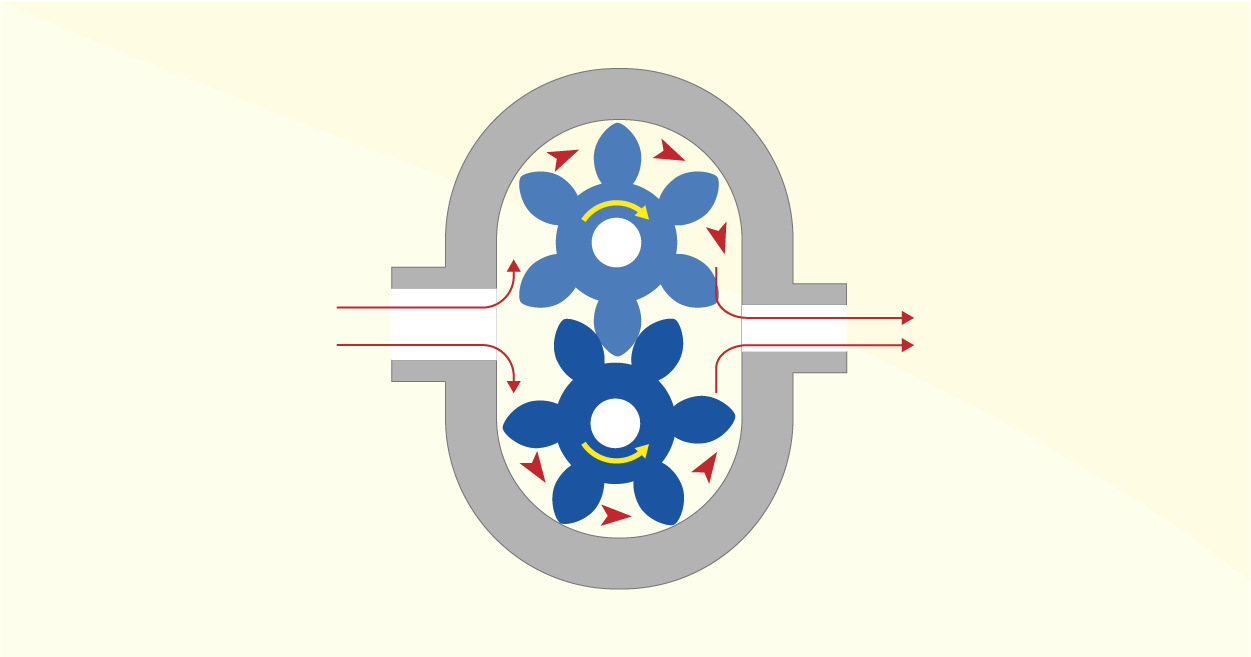

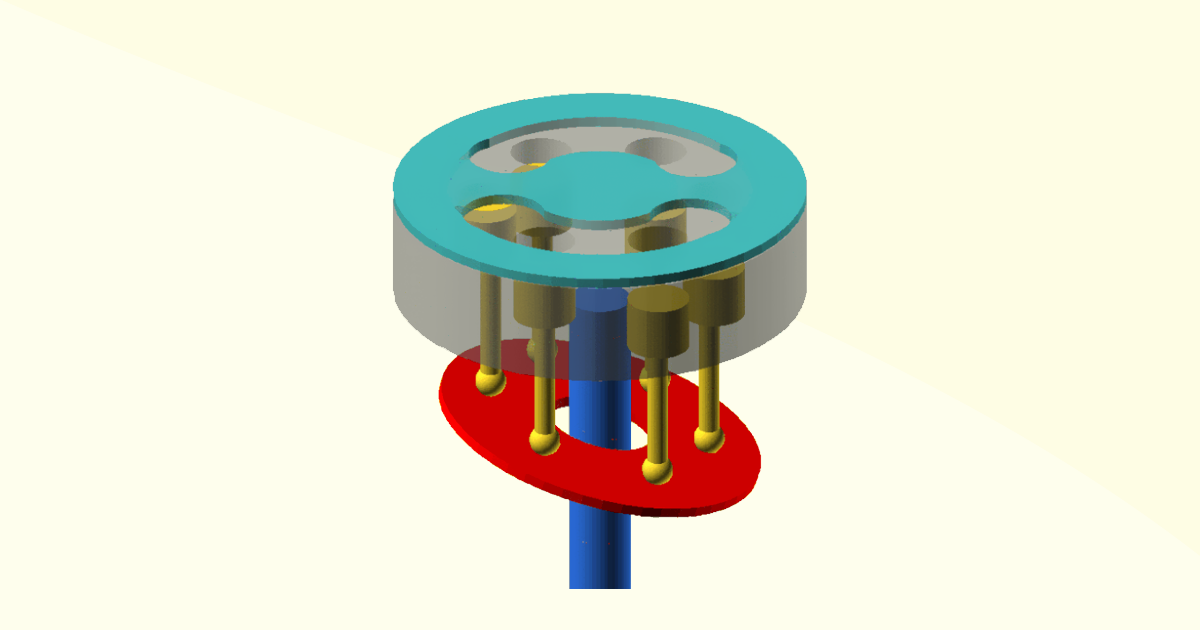

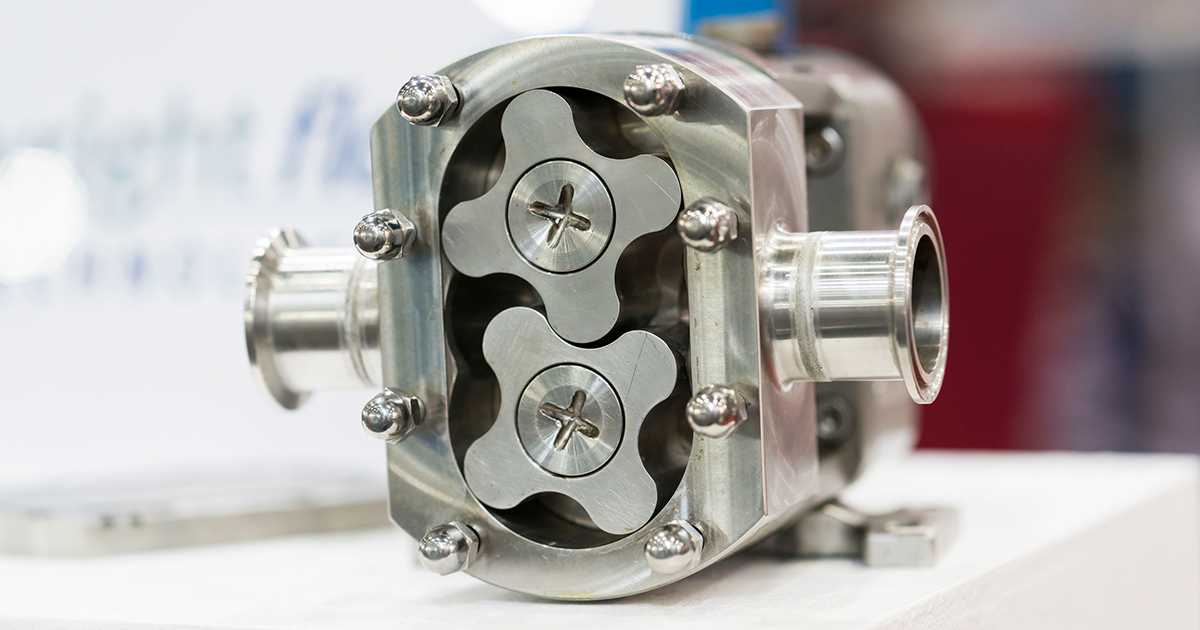

As Figuras 2.5 e 2.6 pertencem à categoria rotativa e serão detalhadas em capítulo posterior.

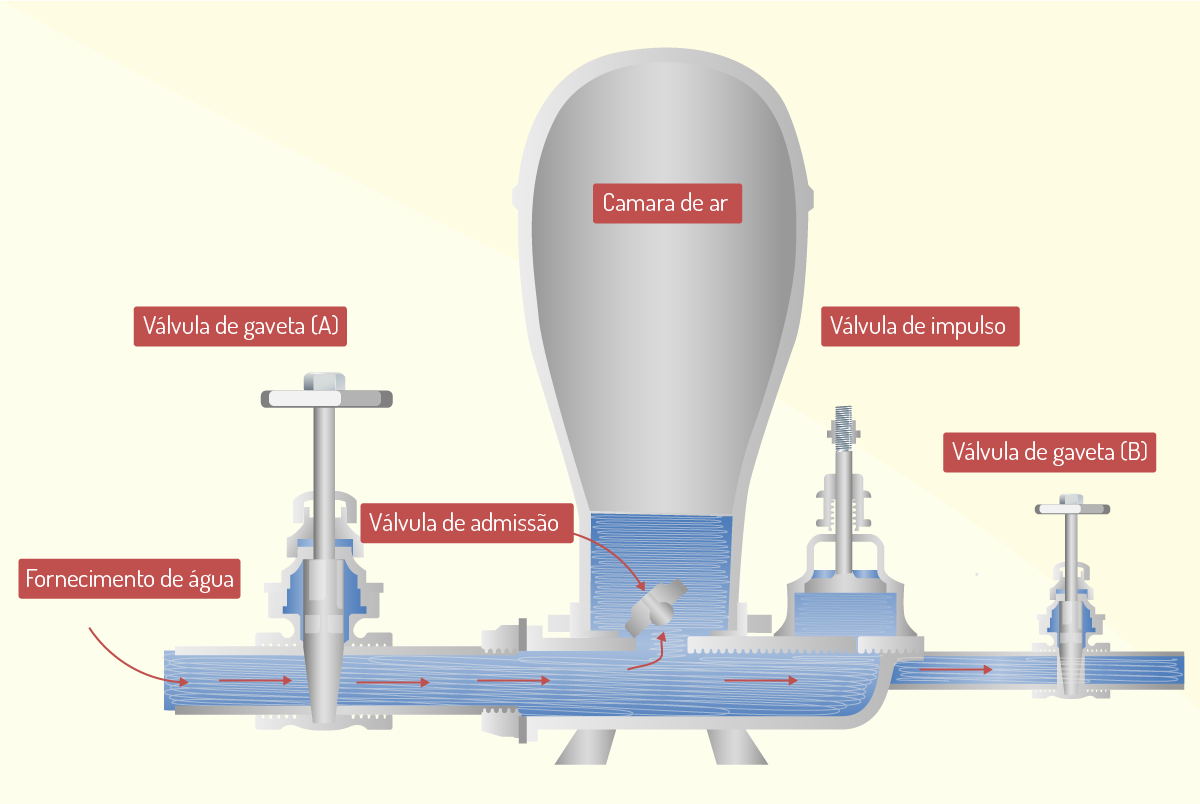

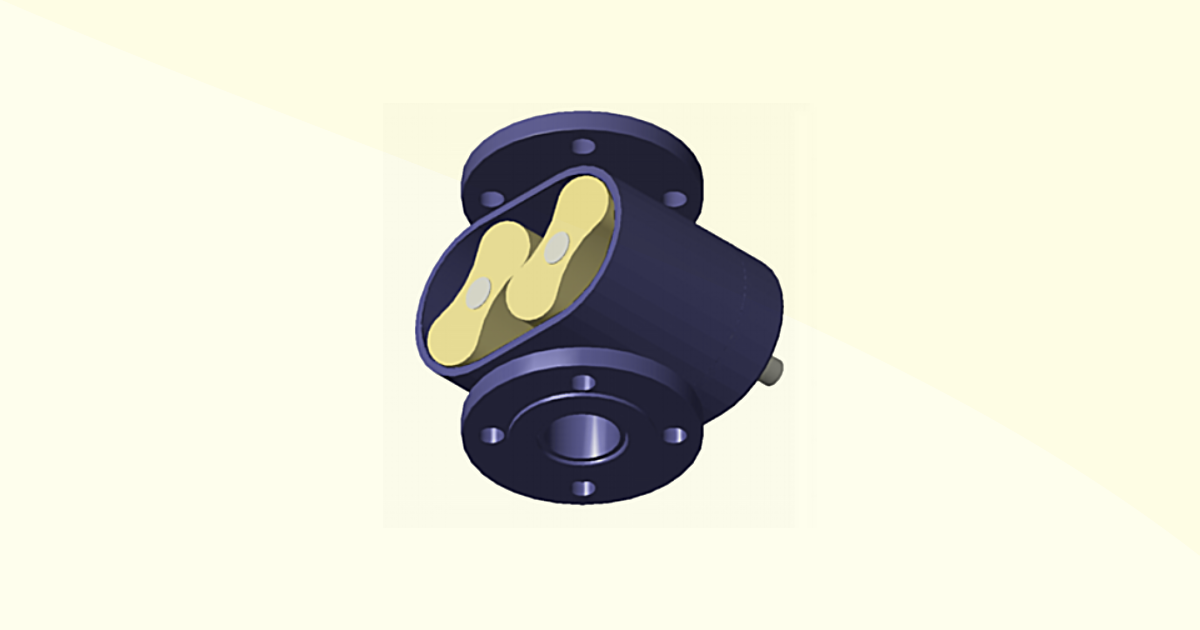

Este tipo de máquina hidráulica transforma a energia hidráulica sob uma forma na outra, ou seja, este equipamento usa a energia cinética fornecida pelo desnível de água que chega ao equipamento, esta energia possibilita bombear a água a uma altura superior a da queda de água, ou seja, máquinas mistas são uma mistura de máquinas motrizes e geratrizes. Um exemplo de máquina mista é o carneiro hidráulico, que usa diferenças de pressão, para bombear o fluido (desnível de água). Segundo Horne e Newman (2005, p. 30), o carneiro hidráulico não exige fontes externas de energia para seu funcionamento, energia elétrica, por exemplo. Este tipo de máquina hidráulica apresenta custo reduzido de instalação, no entanto, o custo de fabricação de um carneiro é mais elevado do que o de uma bomba comum de mesma capacidade. Algumas das vantagens deste equipamento é sua robustez e o custo de manutenção que é, praticamente, inexistente. Contudo, necessita de um desnível de água para sua utilização. Uma desvantagem do carneiro hidráulico é que leva (recalca) a um ponto superior uma pequena parcela do fluido em comparação ao fluido disponível na entrada. A Figura 2.7 apresenta o carneiro hidráulico e suas respectivas válvulas.

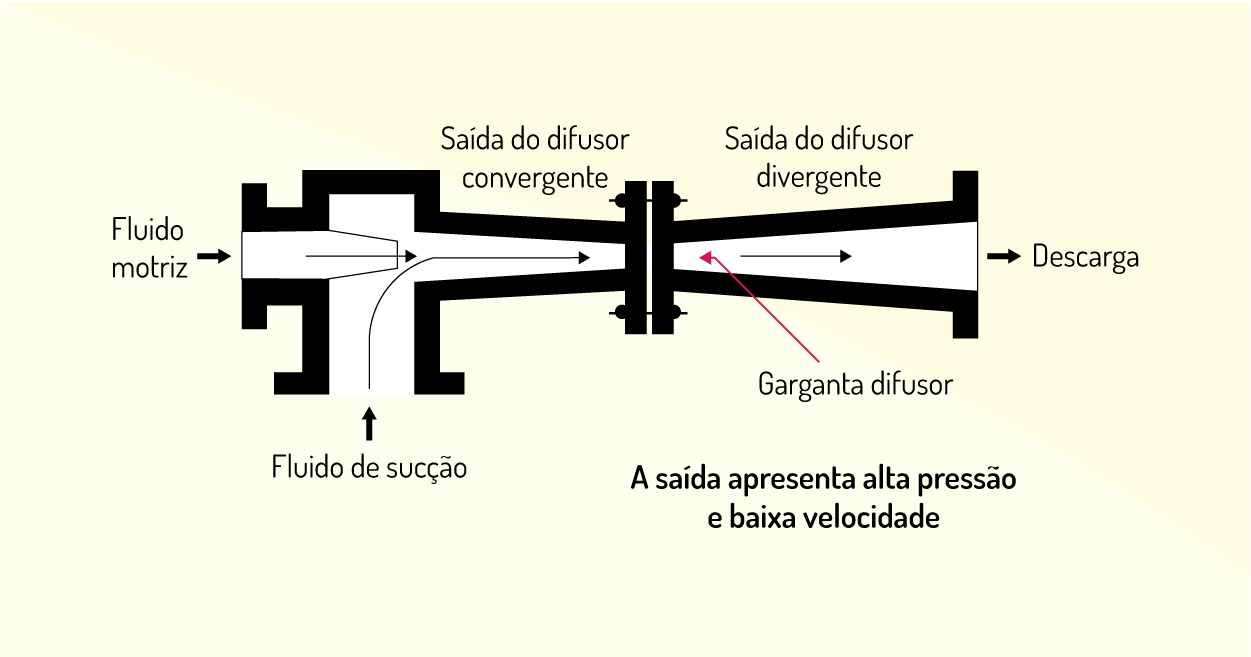

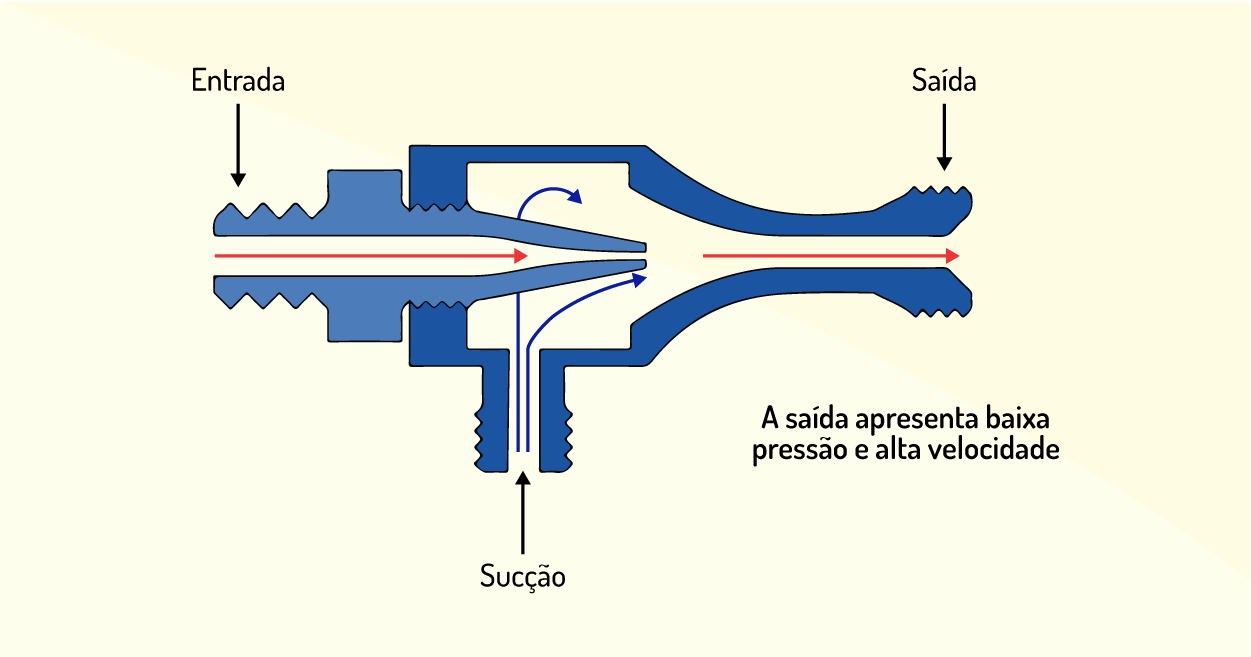

Nesta categoria de máquinas hidráulicas, temos os ejetores, edutores e os carneiros hidráulicos. Diversos autores incluem, nesta categoria, as transmissões hidrostáticas e as transmissões hidrodinâmicas. As Figuras 2.8 e 2.9 apresentam um ejetor e um edutor, respectivamente.

Os edutores e ejetores são bombas a jato que são ligadas pelo fluido, originário de uma determinada bomba.

Neste subtópico, foram tratadas as máquinas mistas, mais especificamente, o carneiro hidráulico, que é bastante utilizado em propriedades rurais, e os ejetores e edutores, que trabalham em conjunto com a bomba, sendo que o ejetor é um equipamento que usa um fluido em alta pressão e baixa velocidade, para mover outro fluido. Conforme o site VMF (EJETORES, on-line),

Ejetores são bombas de vácuo que convertem a energia de pressão de um fluido denominado de motriz em energia ou velocidade cinética. Este fenômeno ocorre devido ao efeito venturi, causado pelo bico motriz. Com velocidade supersônica, dentro da câmara de sucção ocorre um efeito de arrasto que permite a sucção de fluidos através do bico de sucção. A mistura de fluido motriz e fluido de sucção é liberada sobre o difusor, que converte a velocidade em energia de pressão, liberando a mistura com a pressão exigida através do bico de descarga.

Já para o edutor, a saída estará à baixa pressão e alta velocidade, este é um equipamento que mistura dois fluidos. Conforme o site VMF (EDUTORES, on-line), “os edutores a jato de água, por exemplo, utilizam a energia cinética de um líquido (motriz) para causar o fluxo de outro (sucção). Estes edutores consistem em um bico convergente, um corpo e um difusor”.

No tópico classificação das bombas hidráulicas e seus subtópicos, foi feito, primeiramente, um breve histórico do surgimento desta tecnologia e, após, uma breve discussão de como é realizada a instalação de uma bomba hidráulica em uma planta. Por fim, foi tratado o tema máquinas hidráulicas, para melhor compreensão do conteúdo, visto que as bombas hidráulicas estão inseridas neste tema.

Dentre as inúmeras áreas da física, tem-se uma ciência (uma das mais antigas, por sinal) que estuda o comportamento, ou, melhor dizendo, os atributos físicos dos líquidos em repouso e movimento. Sobre esta determinada ciência, pode-se afirmar que é a:

Pneumática.

Incorreta, visto que a pneumática é um ramo da física que estuda as propriedades dos gases.

Hidráulica.

Correta, visto que a hidráulica estuda o comportamento da água e outros líquidos em repouso ou movimento.

Tribologia.

Incorreta, visto que a tribologia é uma parte da física que estuda o fenômeno do atrito.

Termometria.

Incorreta, visto que a termometria é uma parte da física que estuda a temperatura dos termômetros e das escalas termométricas.

Termologia.

Incorreta, visto que a termologia é um ramo da física que estuda o calor e temperatura, de forma geral.

Como citado anteriormente, as bombas hidráulicas podem ser classificadas como deslocamento positivo (volumétricas) ou deslocamento não-positivo (centrífugas/dinâmicas). Neste tópico, são descritos em detalhe os diversos tipos de bombas hidráulicas.

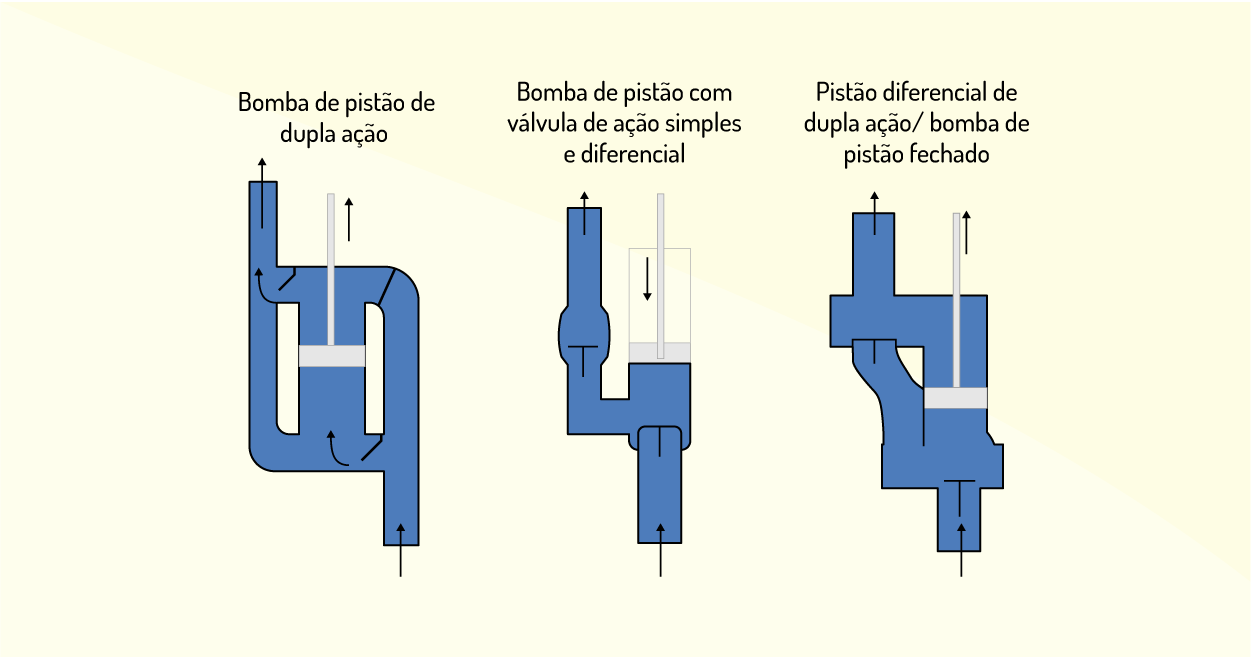

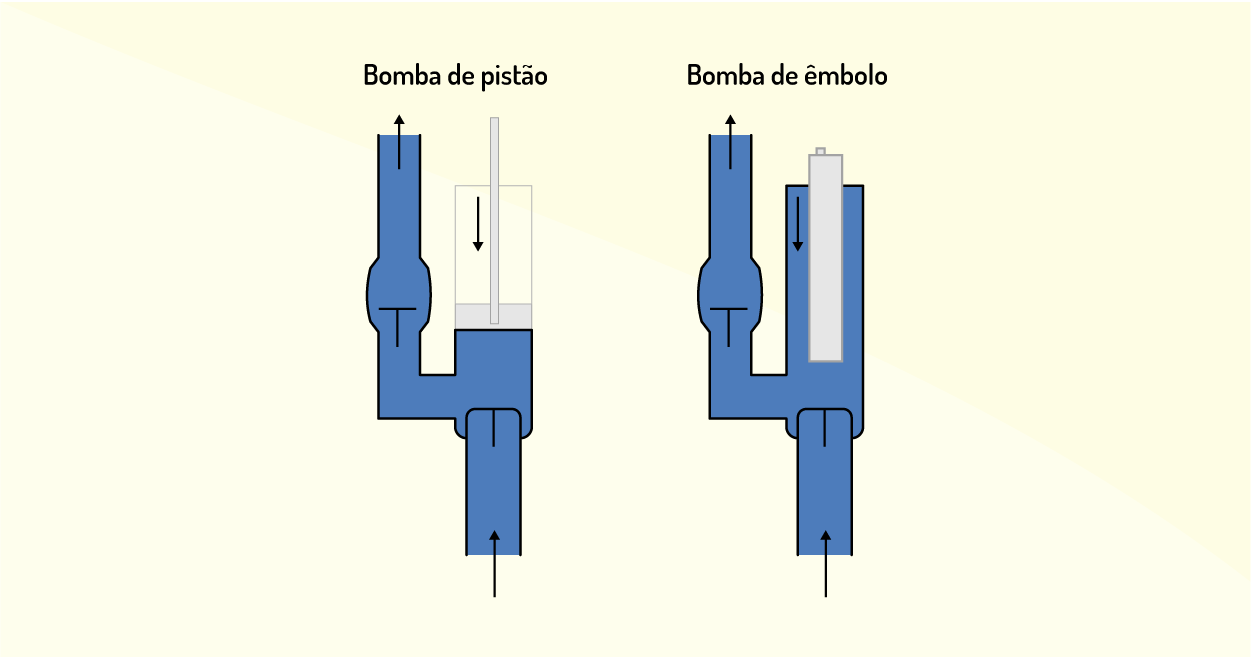

Esta categoria de bomba hidráulica tem a característica de proporcionar energia, continuamente, transportando determinadas quantidades de fluido da sucção até a descarga, são, comumente, utilizadas em sistemas hidráulicos que acionam atuadores lineares ou rotativos para o deslocamento de uma carga. A bomba de êmbolo alternativa, apesar da simplicidade, descreve bem o funcionamento dessa categoria de bombas. Resumidamente, o objetivo dessas bombas é causar pressões elevadas, diante de vazões um tanto baixas. Conforme Santos (2007, p. 28), a pressão fornecida por bombas deste tipo varia de 6 kgf/cm2 até 700 kgf/cm2, uma pressão muito alta, alcançada apenas em casos extremos. A Figura 2.10 apresenta alguns tipos de bombas de êmbolo.

As bombas de deslocamento positivo podem ser subdivididas em duas categorias: alternativas e rotativas. As bombas volumétricas alternativas são máquinas que, a cada ciclo, transferem um volume fixo de fluido, não permitindo seu retorno. Já as bombas volumétricas rotativas deslocam o fluido baseadas no princípio da rotação. A Figura 2.11 apresenta uma classificação das bombas de deslocamento positivo.

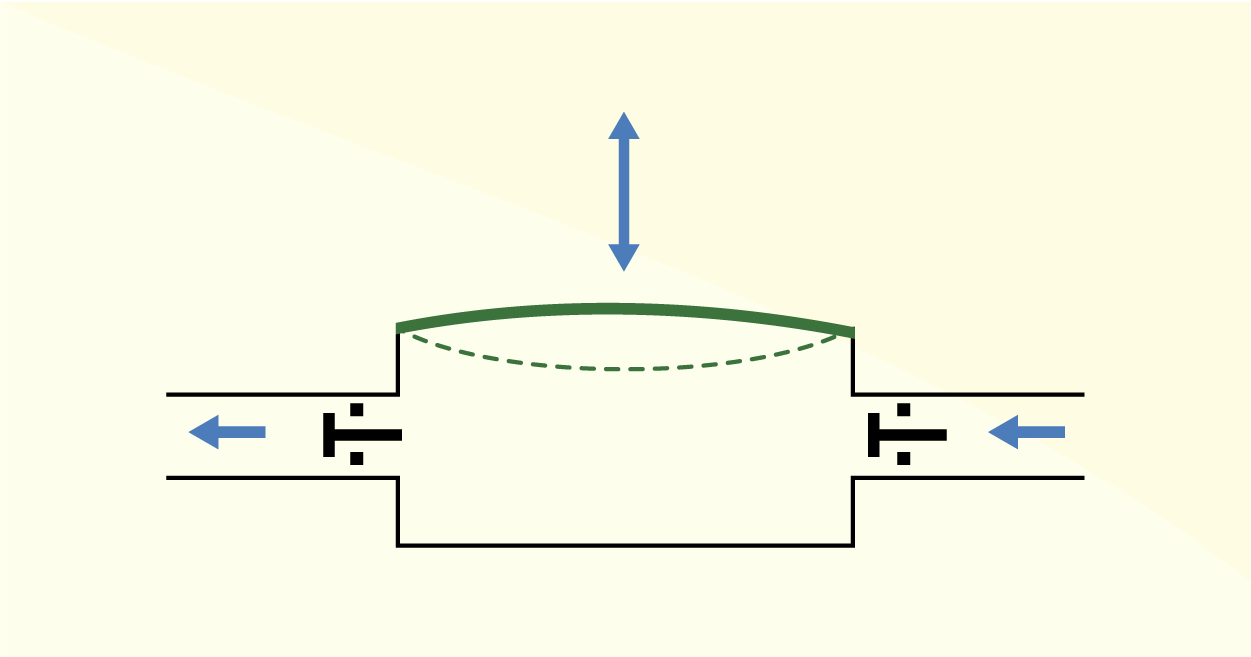

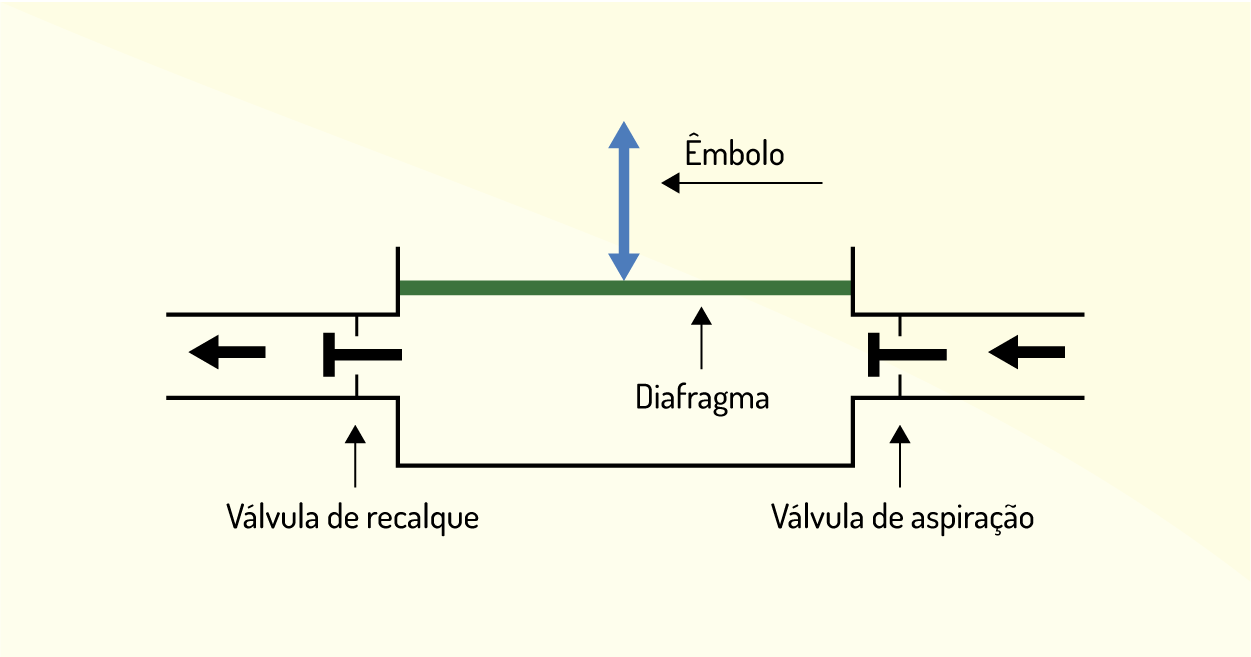

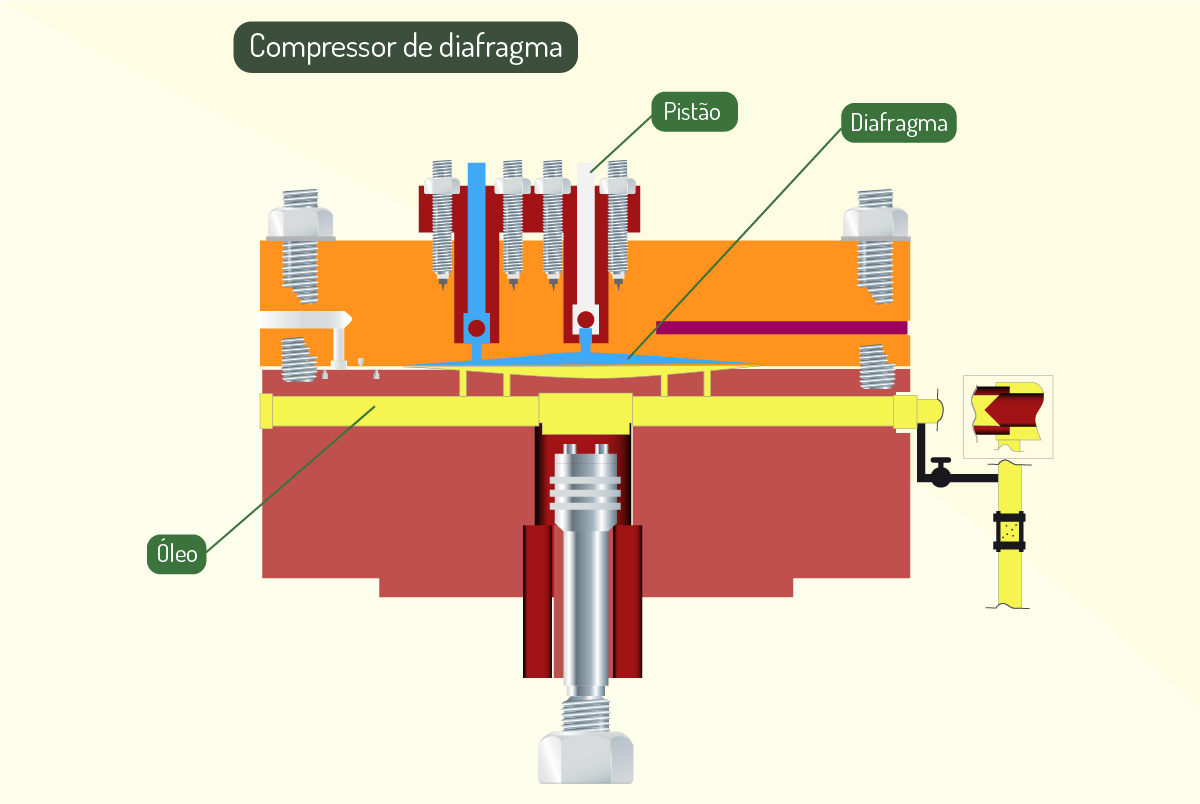

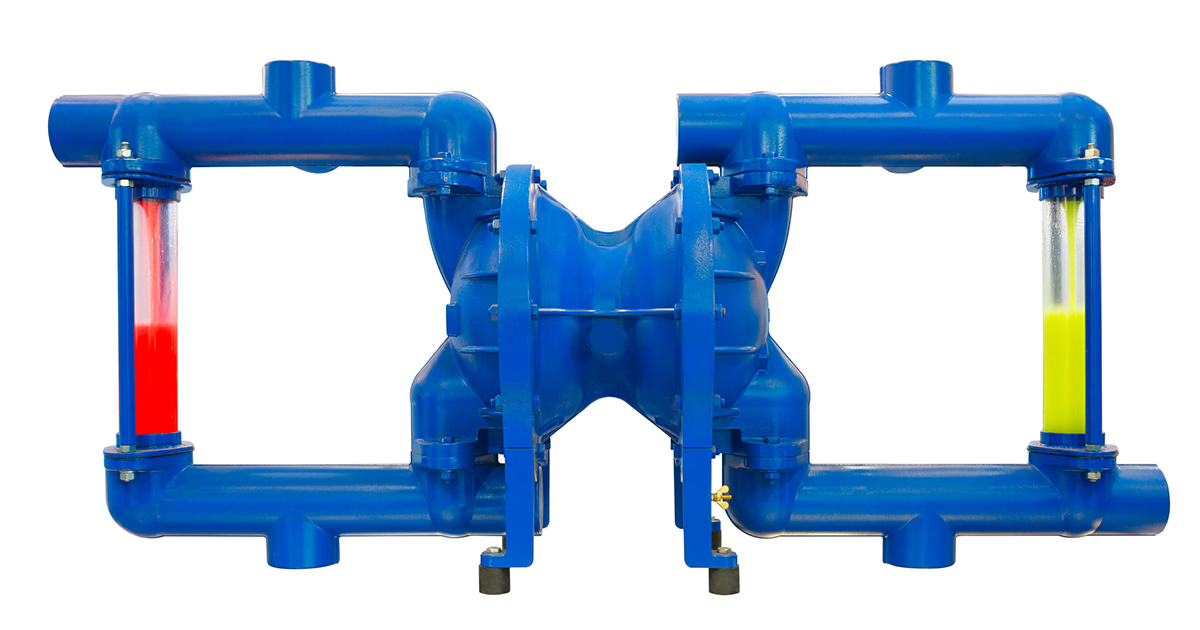

A Figura 2.12 apresenta uma bomba alternativa de diafragma, para melhor exemplificação do texto escrito, posteriormente.

As bombas volumétricas alternativas são divididas em categorias da seguinte forma:

1. Tipo do acionador:

2. Número de cilindros:

3. Posição dos cilindros:

4. Ação de bombeamento:

5. Elemento movimentador:

6. Peça propulsora do líquido:

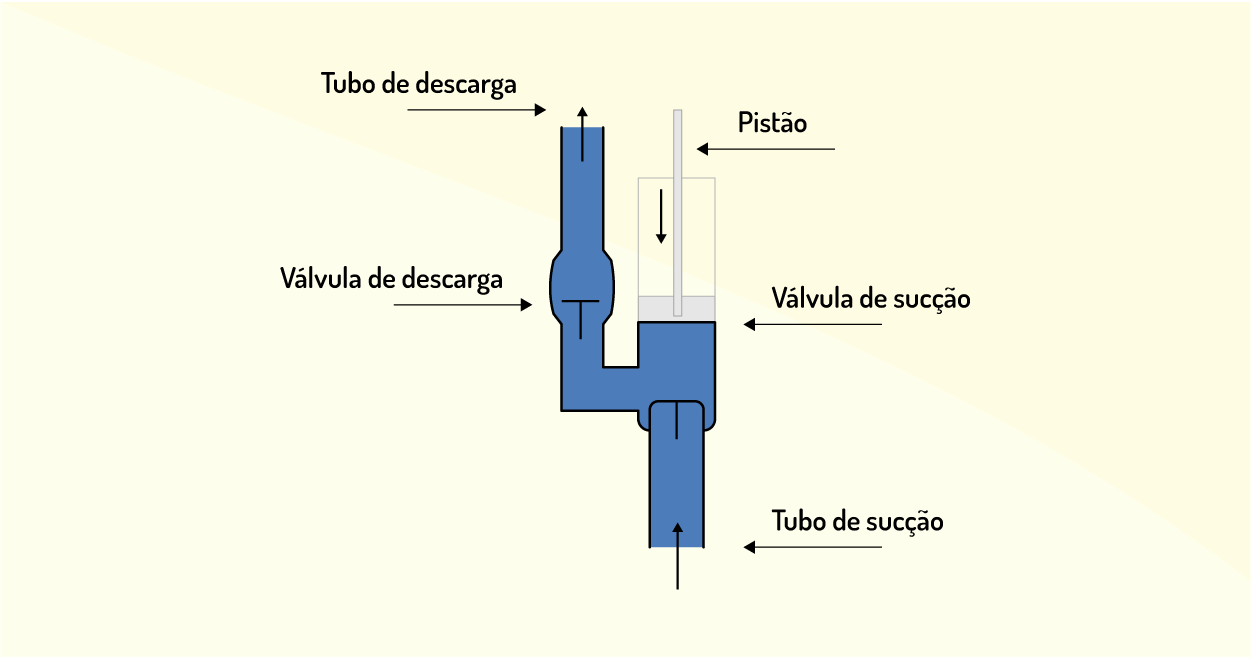

Aplicando-se uma força externa ao pistão, este penetra no cilindro e obriga o fluido a se movimentar. Tendo que o cilindro é cerrado (vedado), ocorre um aumento de pressão internamente ao cilindro, a válvula de sucção permanece fechada e a válvula de descarga abre e libera o fluido. Ao recolher-se o pistão, uma área de vácuo forma-se, internamente, ao cilindro, está área de vácuo é preenchida pela entrada de fluido que se encontra, no tubo de sucção, após a abertura da válvula de sucção. Depois destas duas etapas de entrada e saída do pistão, o ciclo se repete.

A Figura 2.14 apresenta a bomba alternativa de pistão em corte, sendo disponível em uma bancada de uma indústria.

A bomba alternativa de diafragma pode ser utilizada em indústrias alimentícias e farmacêuticas (bombas sanitárias), por exemplo, visto que não possui contato do fluido com lubrificantes da bomba.

A bomba alternativa de êmbolo é bastante utilizada, no bombeamento de produtos viscosos, e processos que requerem uma alta pressão também se utilizam deste tipo de tecnologia. Já a bomba alternativa de pistão é utilizada para pressões menores. Estes dois tipos de bombas podem ser utilizados em diversas aplicações, como:

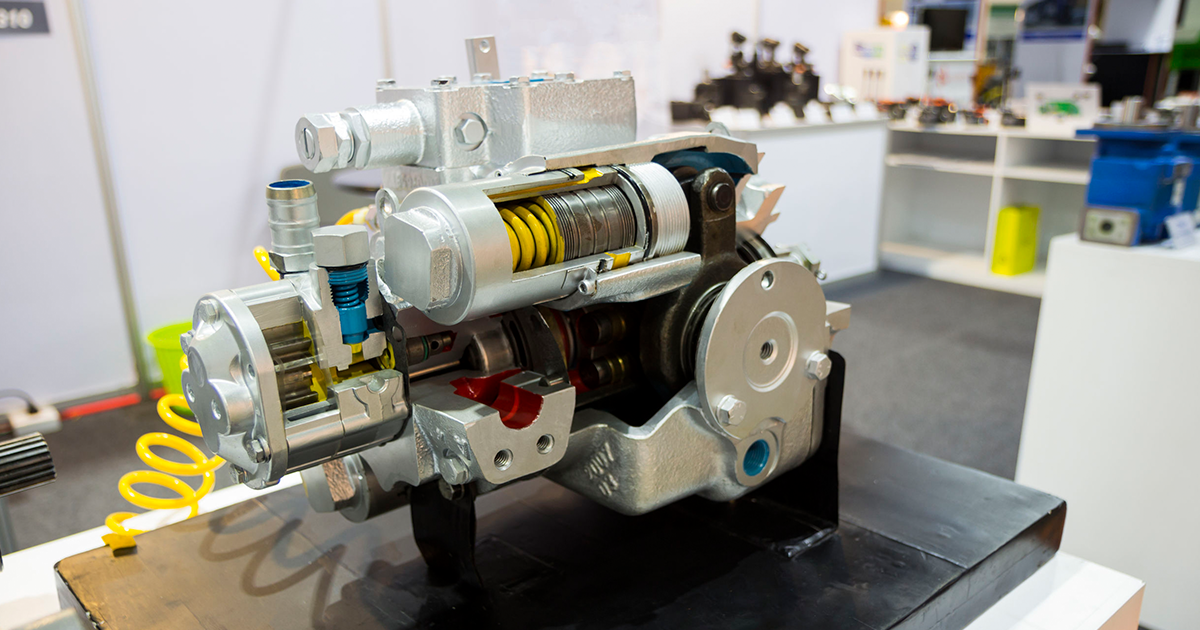

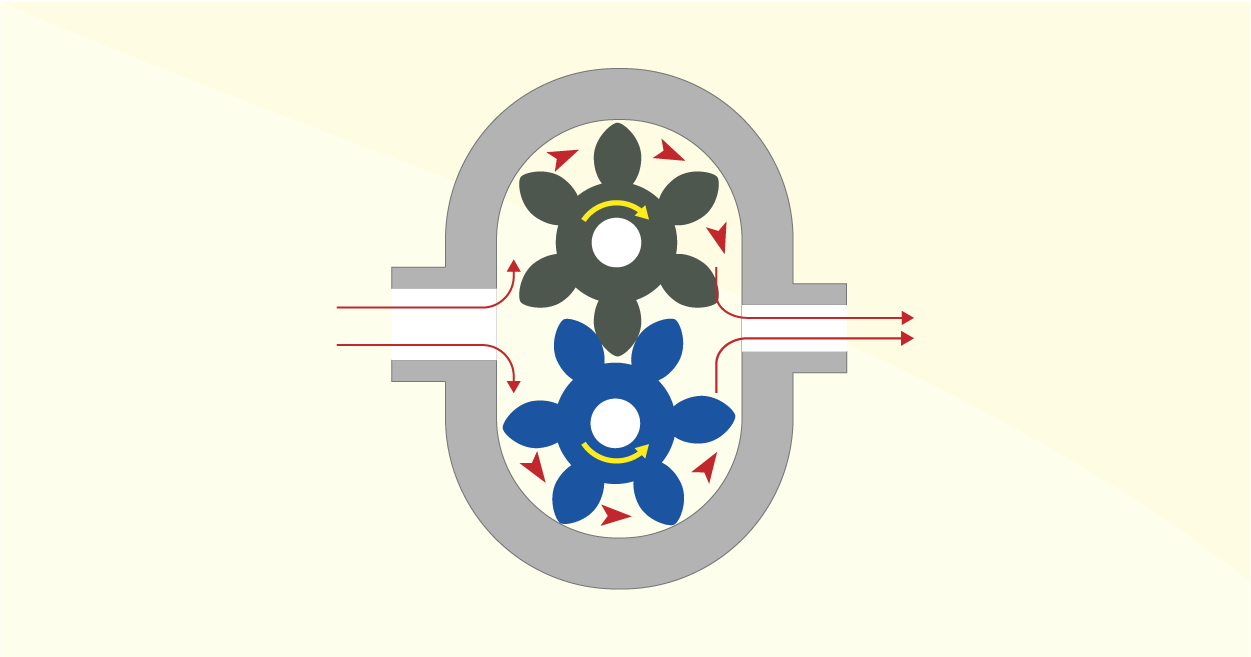

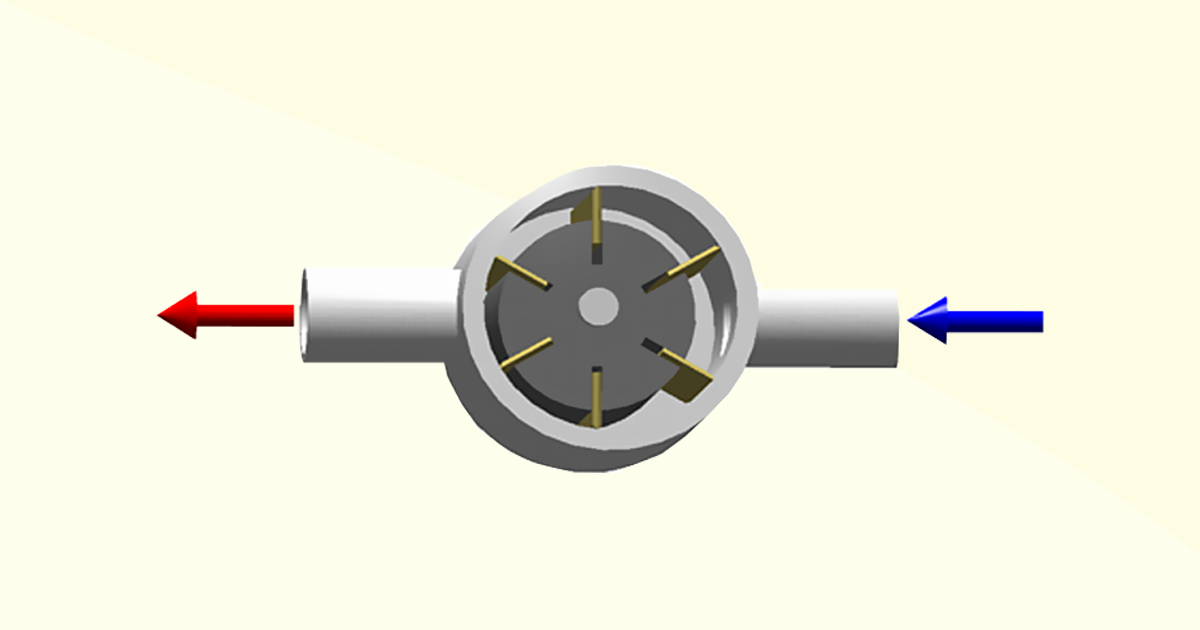

Entre as bombas de deslocamento positivo (volumétricas), as bombas rotativas são as mais utilizadas e, na sequência, descrever-se-á as mais utilizadas.

Neste tipo de bomba, o fluido disponível em um reservatório, por exemplo, é conduzido da entrada (câmara de baixa pressão) para a saída (linha de pressão), por meio dos espaços entre as engrenagens e a carcaça. Quando as engrenagens se casam, ocorre uma diminuição do espaço onde o fluido fica acomodado, isto é, o fluido é comprimido (pressurizado), sendo que este precisa tomar um caminho de saída da bomba, ou seja, para o sistema. Segundo Linsingen (2008, p. 145), “devido ao princípio construtivo, não há possibilidade de promover a variação reversível do volume das células de transporte, e consequentemente do deslocamento volumétrico, de modo que são tipicamente máquinas de deslocamento fixo”.

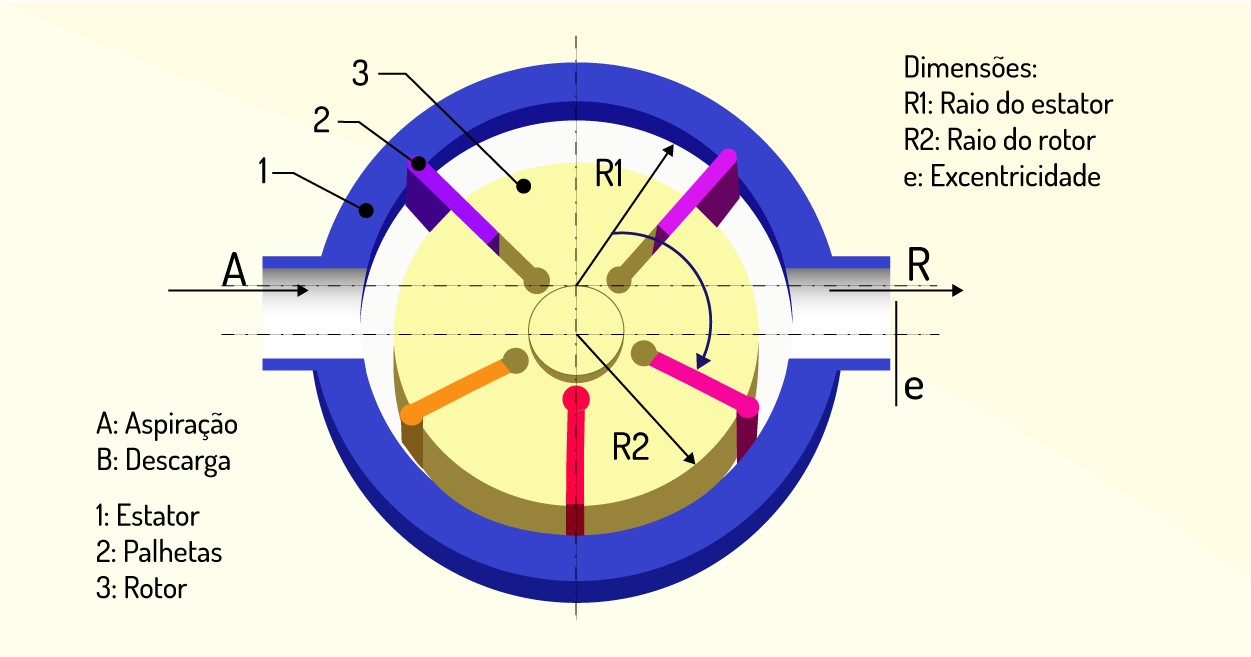

Quando a bomba é ligada as palhetas são lançadas ao encontro do estator por ação de pressão do fluido e por forças centrífugas formando câmaras crescentes na sucção e decrescentes no recalque. Este tipo de bomba tem diversas aplicações, como: equipamento automotivos, como de compressão e câmbio automático, bombas de vácuo, usadas em caminhões e aviões, ar condicionado e equipamentos de laboratório.

A Figura 2.18 apresenta a bomba rotativa de palhetas.

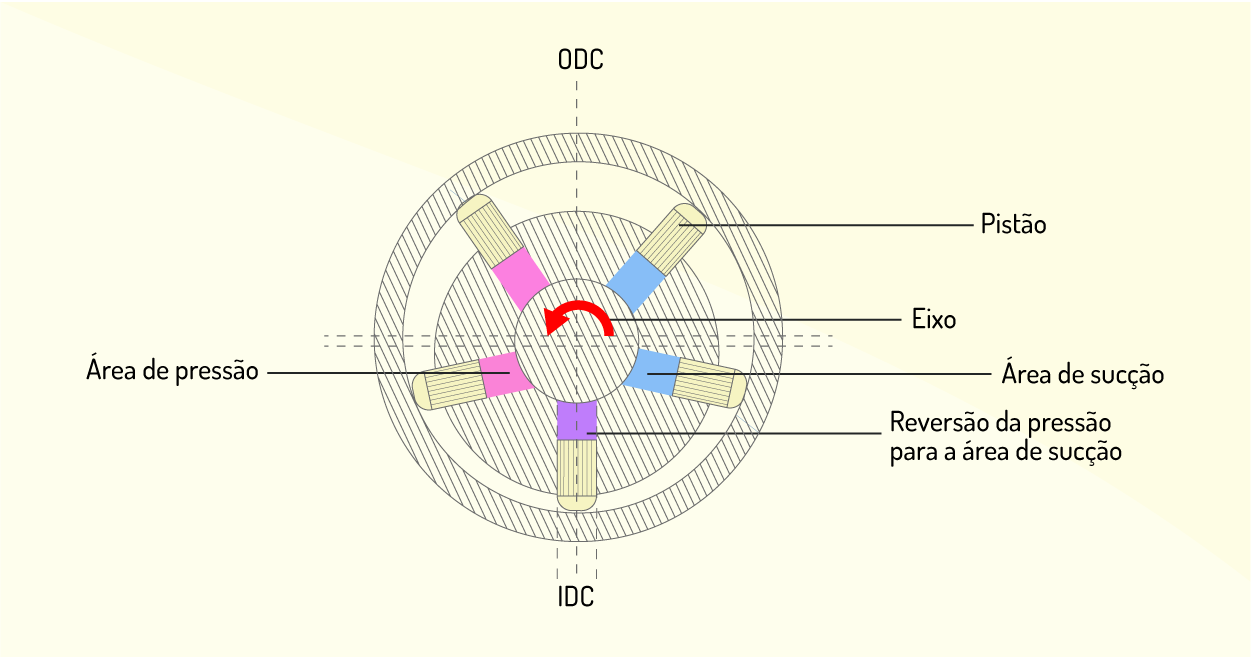

[...] consiste no giro do tambor de pistões e o deslizamento dos pistões sobre uma placa fixa, que está em ângulo com o sentido de giro dos pistões. Em uma das metades do ciclo de rotação, o pistão sai do bloco do cilindro e gera um volume crescente, admitindo entrada de fluido em seu interior. Na outra metade do ciclo de rotação, este pistão entra no bloco e gera um volume decrescente que expurga o óleo com pressão para o sistema.

A Figura 2.20 apresenta a bomba de pistão axial em detalhe.

Neste tópico e em seus subtópicos, tratou-se das bombas do tipo deslocamento positivo. Foram detalhados os funcionamentos dos diversos modelos existentes que se encaixam, nesta categoria, e suas respectivas aplicações na indústria.

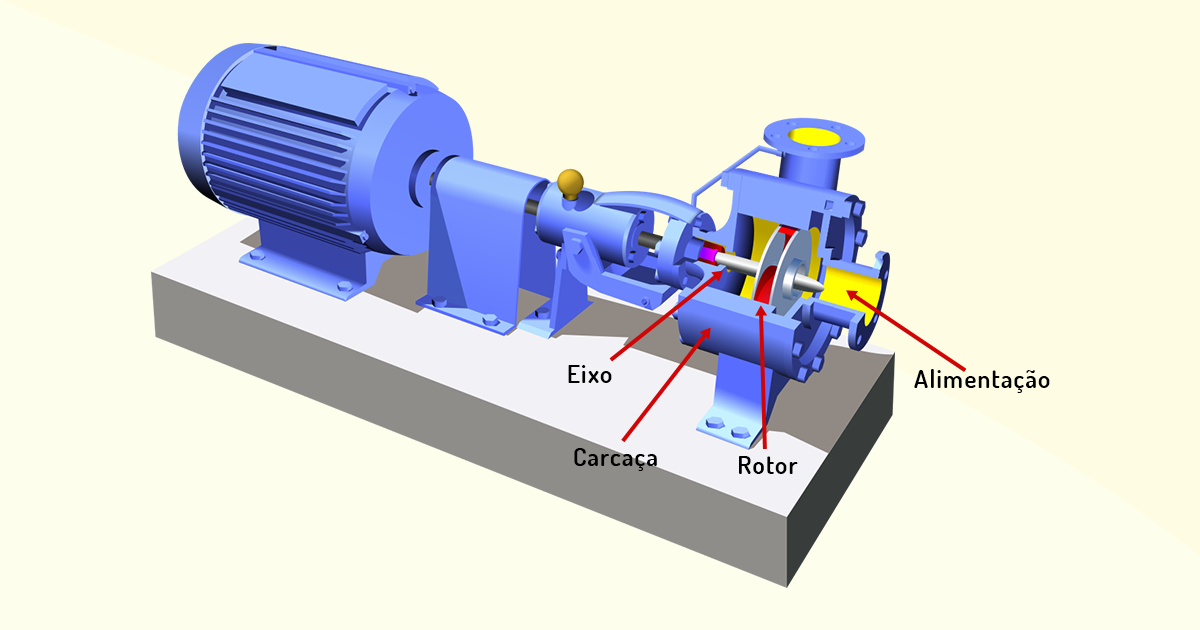

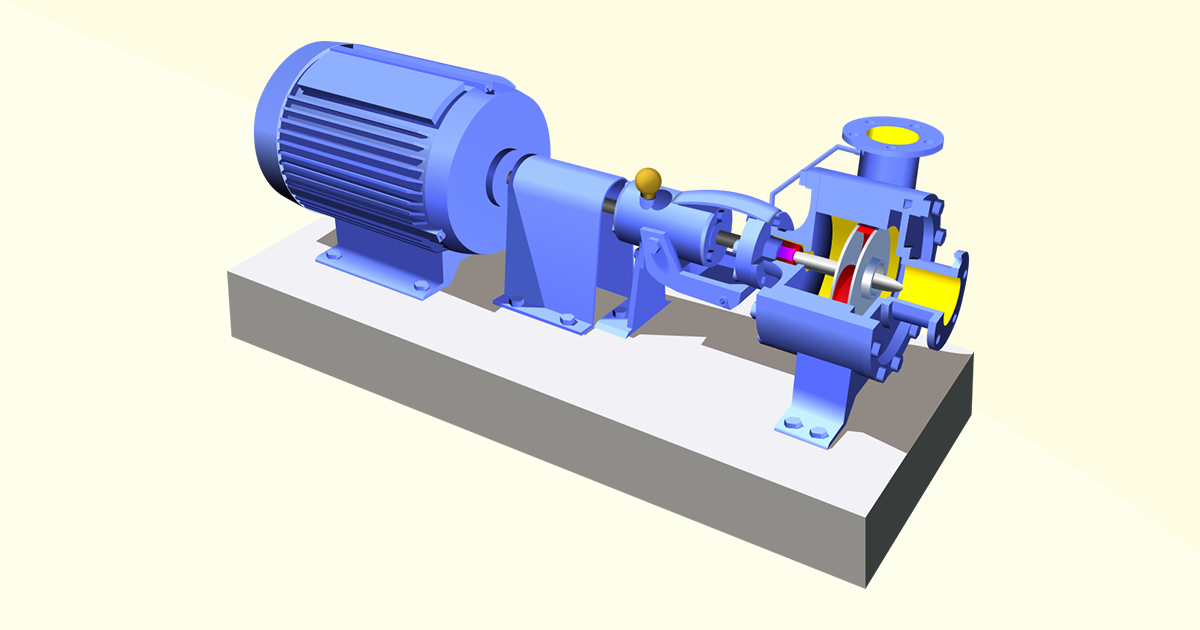

O princípio de funcionamento deste tipo de bomba consiste, basicamente, na cessão (transmissão) de energia mecânica para o fluido por meio do rotor, sendo montado sobre o eixo que fica no interior da carcaça da bomba, conforme a Figura 2.22. O fluido alcança o rotor por meio de um bocal de sucção (alimentação) e é obrigado pelas pás do rotor a ir até a sua periferia, chegando à periferia com velocidade elevada. Portanto, ao sair da periferia do rotor, o fluido sai das lâminas do rotor e chega ao bocal de recalque (descarga), a energia mecânica produzida pelo rotor e transmitida ao fluido é transformada em energia cinética. A energia cinética, então no bocal de recalque, é transformada em energia de pressão pelo aumento da seção de recalque.

Além disso, não há vedação mecânica entre entrada e saída, logo, ocorre vazamento interno, fato este que não acontece com as bombas de deslocamento positivo. Este tipo de bomba tem uma grande flexibilidade operacional e baixo custo de manutenção, portanto, a indústria vem aumentando seu uso em suas instalações. Estas bombas apresentam diversas vantagens e algumas desvantagens.

Vantagens:

Desvantagens:

A área de atuação deste tipo de bomba é muito grande, como:

Na sequência, são apresentados e detalhados alguns tipos de bombas dinâmicas.

O elemento básico da bomba é um rotor de aço, na forma helicoidal comum e de seção circular, que gira dentro de um estator geralmente fabricado em elastômero vulcanizado numa carcaça externa metálica e na forma de uma cavidade helicoidal dupla e com o dobro do passo do rotor. Em razão da geometria do rotor e do estator, são formadas cavidades vedadas entre o bocal de sucção e o de pressão. A rotação do rotor causa abertura e fechamento destas cavidades alternadamente numa progressão ininterrupta ao longo do estator, fazendo com que o líquido seja deslocado continuamente da sucção para a descarga da bomba. O resultado é o ajuste perfeito entre o rotor e estator o que torna a bomba altamente eficiente em termos de sucção independentemente da rotação.

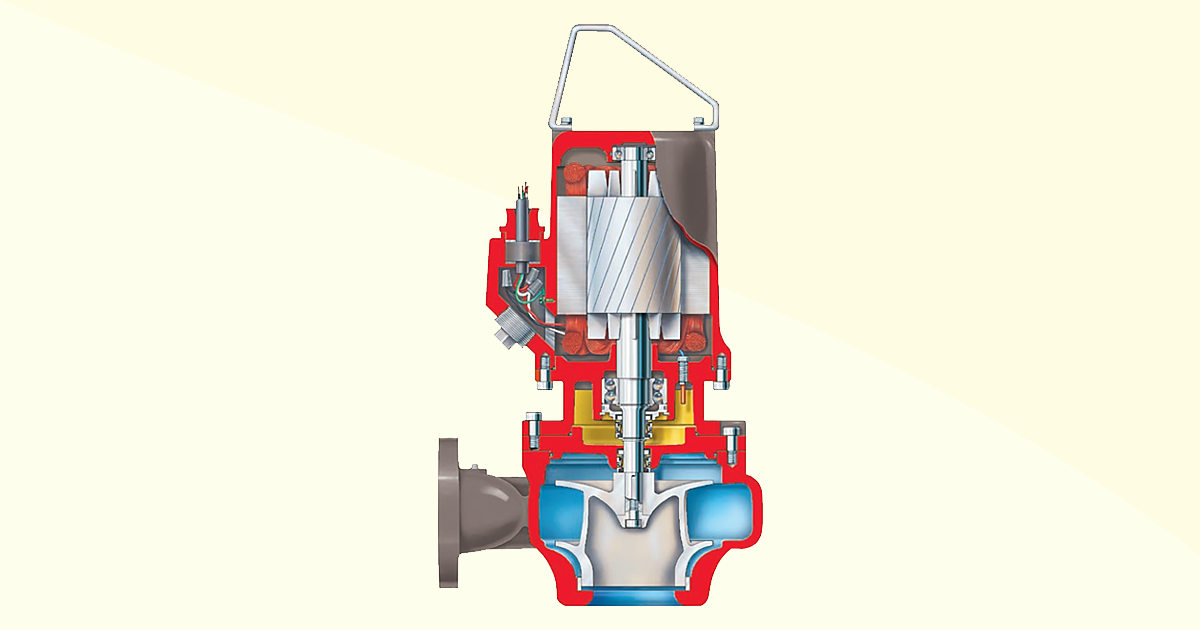

A Figura 2.24 apresenta uma bomba centrífuga helicoidal.

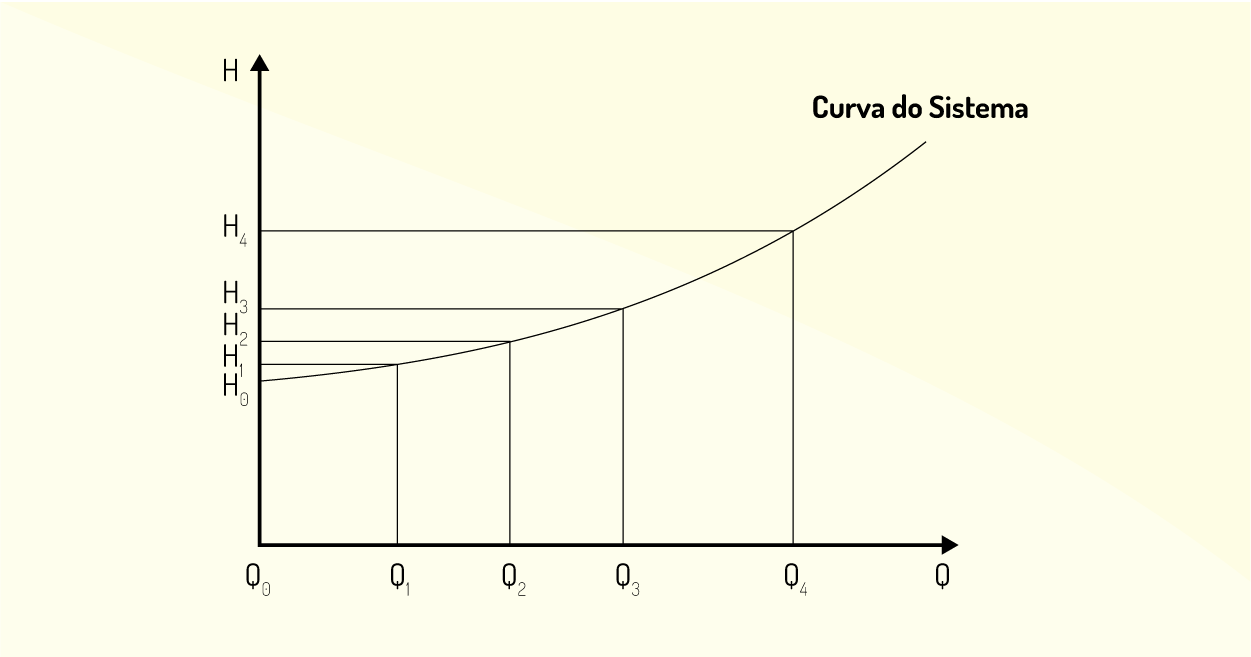

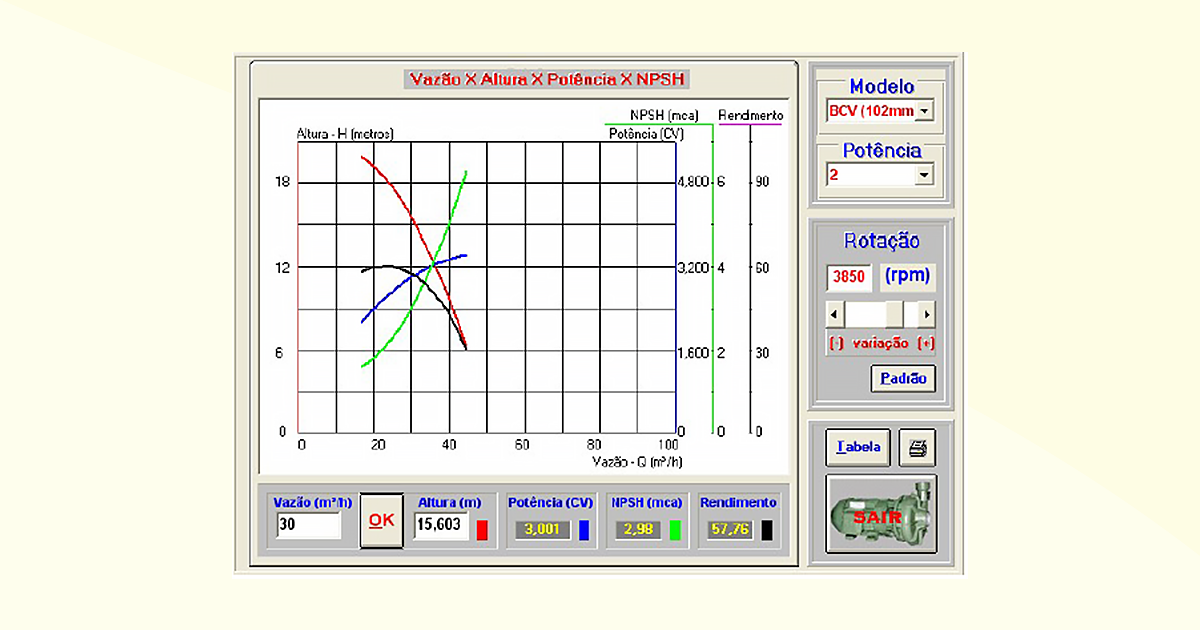

Para realizar-se o dimensionamento de uma turbobomba, são necessários alguns parâmetros, sendo os dois mais importantes a altura manométrica total (H) e a vazão (Q = V/t). Por meio destes parâmetros e pela Figura 2.27, é possível visualizar a altura manométrica total correspondente a cada vazão.

Em relação aos softwares para dimensionamento de uma turbobomba, tem-se o software da Schneider S/A, no qual o usuário entra com os dados de vazão, altura e potência e o software fornece alguns novos parâmetros e corrige outros com altura e potência, se necessário. Um termo importante e que deve ser de conhecimento do leitor é o NPSH (Net Positive Suction Head), ele é definido como um critério que tem por função realizar a medição da pressão atmosférica e a pressão da coluna de fluido, isto é, verifica a formação de bolhas de vapor ou de gás no fluido que está sob análise. Conforme Tetralon (2018, p. 1), “a função do NPSH é mostrar o quanto o líquido deve ser empurrado antes que comece a formar bolhas. Quando vamos bombeá-lo, o correto é que ele chegue até a linha central do ponto de sucção da bomba e não ocorra a evaporação do fluido”. A formação de “bolhas” ou evaporação do fluido é denominada de cavitação e ocorre, quando a pressão na sucção decresce a ponto de a água evaporar a temperatura ambiente. A Figura 2.28 apresenta o software para dimensionamento de uma turbobomba.

Este subtópico tratou do tema parâmetros e softwares para dimensionamento de turbobombas. É importante salientar que este assunto é de extrema importância, visto que uma turbobomba com dimensionamento adequado trará maior retorno à empresa, tanto em termos de recuperação do capital investido, no equipamento, quanto na produção da empresa.

A instalação de bombas hidráulicas deve seguir uma série de requisitos para que elas possam trabalhar da melhor maneira possível. Primeiramente, é feita a inspeção do equipamento comprado, ou seja, realiza-se a aferição se há componentes danificados ou faltantes. Em um segundo momento, ocorre o transporte do equipamento, que deve ser efetuado com muito cuidado. Caso o transporte seja feito, diretamente, para a área de instalação, a escolha do local onde o equipamento será instalado deve ser acessível para o setor de manutenção, na sequência, deve-se realizar uma fundação adequada para que suporte a bomba e reduzam as vibrações. Por fim, realiza-se a montagem e o alinhamento da bomba. A Figura 2.29 apresenta um desenho de uma bomba instalada junto com a tubulação de recalque e de sucção.

Conforme Tropicalrio (on-line), “se a bomba foi armazenada por longo tempo ou se esta apresentar vestígios de oxidação excessiva, deve ser lavada com querosene. O óleo dos mancais deve ser substituído por óleo novo e as superfícies internas devem ser lavadas com água, para eliminar os vestígios do protetor usado no armazenamento”.

Na sequência, são apresentados alguns termos relacionados às bombas hidráulicas.

Válvula de gaveta: este componente nada mais é do que uma válvula manual de bloqueio, sendo que são de operação suave e lenta, logo, são utilizadas em sistemas onde o abrir e fechar a válvula não seja constante.

Gaxetas: este componente se trata de um anel, geralmente, feito de borracha, no entanto, pode haver variações, mas sua finalidade é a vedação entre duas peças conectadas.

Neste subtópico, foi realizada uma breve discussão da importância dos procedimentos a serem seguidos, quando se deseja instalar uma bomba hidráulica, visto que este equipamento é de grande importância e, em alguns casos, de alto custo para as indústrias que venham a adquiri-lo.

As bombas hidráulicas têm importância fundamental, em diversos processos, logo, é necessário que estes equipamentos sejam instalados, operados e tenham a devida manutenção por pessoas que possuem conhecimento da máquina. Em relação à operação de uma bomba, é necessário tomar algumas medidas de verificação. Segundo Tropicalrio (on-line), temos os seguintes cuidados a tomar com a bomba, antes de iniciar sua operação:

Essas são algumas das verificações necessárias para que a bomba possa entrar em operação de modo adequado e seguro, tanto para o equipamento quanto para o usuário ou operador.

Conforme Tropicalrio (on-line), em relação ao acionamento da bomba, tem-se que

A instalação elétrica do motor de acionamento deve estar de acordo com os dados da placa do motor. Para motores maiores que 7,5 cv, a partida não deve ser direta, ou seja, deve utilizar tipos de chaves que reduzam a corrente elétrica inicial, evitando sobrecargas na rede elétrica. Dispositivos de proteção adequado também devem ser previstos para assegurar o motor contra imprevistos no fornecimento de energia elétrica.

Outro ponto a ser verificado é a partida da bomba, que pode mudar de acordo com o tipo de instalação realizada. Alguns pontos devem ser verificados, no equipamento, para que se comporte, adequadamente:

Por fim, temos a parada da bomba, na qual deve-se tomar algumas providências, conforme Viana (2003, p. 26), como:

Em relação à manutenção das bombas hidráulicas, deve ser realizada, preferencialmente, de maneira preditiva ou preventiva, para evitar falhas durante o processo no qual esta esteja operando.

A manutenção preditiva é realizada por meio da medida de vibrações de determinadas partes da bomba, com equipamentos adequados. Conforme Viana (2003, p. 28),

A vibração é caracterizada pelos seus parâmetros, quais sejam, aceleração, amplitude e velocidade e sendo os dois últimos de maior significado para análises mais profundas. Os valores de medição são comparados com os valores de normas, sendo as mais aplicadas: VDI 2056, Hidraulic Institute, API 610, ISO 2372 e ISO 5174.

Na sequência, são apresentados alguns defeitos que podem produzir vibrações:

A manutenção preventiva concentra esforços, para impedir que as máquinas de uma indústria parem de forma inesperada, visto que isto causa impedimentos à produção. Na sequência, são apresentados aspectos que podem impactar no programa de manutenção preventivo:

A manutenção corretiva tem por função corrigir falhas que já ocorreram e pararam a produção da indústria, geralmente, este tipo de manutenção é emergencial.

Por fim, pode-se dizer que a necessidade de manutenção corretiva sempre é realizada, quando há ruídos demasiados, temperaturas elevadas nos mancais, corrente elétrica elevada no motor e baixo rendimento na bomba hidráulica.

No tópico tipos das bombas hidráulicas e seus subtópicos, foi realizada uma discussão, mostrando sua importância para a indústria. Apresentou-se vários tipos de bombas, tanto volumétricas quanto dinâmicas. Além disso, foram discutidas as formas construtivas, vantagens, desvantagens e áreas de aplicação, na indústria, para diversas bombas. Além disso, foram tratados temas relacionados à operação e manutenção dessas máquinas e apresentada uma breve discussão sobre dimensionamento de turbobombas.

As bombas hidráulicas são classificadas em dois tipos, volumétricas e dinâmicas. Em relação aos diferentes tipos de bombas existentes dentro dessas classificações, assinale aquela que possui maior eficiência mecânica.

Bomba centrífuga radial.

Incorreta, visto que o comportamento das bombas dinâmicas sob alta pressão faz a eficiência diminuir.

Bomba centrífuga helicoidal.

Incorreta, visto que o comportamento das bombas dinâmicas sob alta pressão faz a eficiência diminuir.

Bomba rotativa de engrenagens.

Correta, visto que o comportamento da eficiência mecânica das bombas volumétricas sob pressões elevadas praticamente não se altera.

Bomba centrífuga diagonal.

Incorreta, visto que o comportamento das bombas dinâmicas sob alta pressão faz a eficiência diminuir.

Bomba centrífuga axial.

Incorreta, visto que o comportamento das bombas dinâmicas sob alta pressão faz a eficiência diminuir.

O compressor é um equipamento criado para aumentar a pressão de um fluido em estado gasoso e acumulá-la em um reservatório para uso posterior. É interessante observar que o princípio de funcionamento entre bombas e compressores é o mesmo, o que difere são as propriedades dos fluidos com que trabalham, ou seja, líquidos (incompressíveis, mais densos) e dos gases (compressíveis, menos densos).

Conforme Pacheco (2011, p. 2),

os compressores operam de modo a transformar o trabalho mecânico em energia em forma de pressão que é passada para o gás. O gás, então pressurizado, pode ser armazenado como fonte energética, percorrer vastas distâncias no interior de tubos e realizar trabalho mecânico ao atuar em série com outras máquinas.

Os atributos físicos de um compressor podem mudar de acordo com sua atividade. Na sequência, os compressores são classificados conforme sua aplicação, de acordo com Rodrigues (1991, p. 51-52):

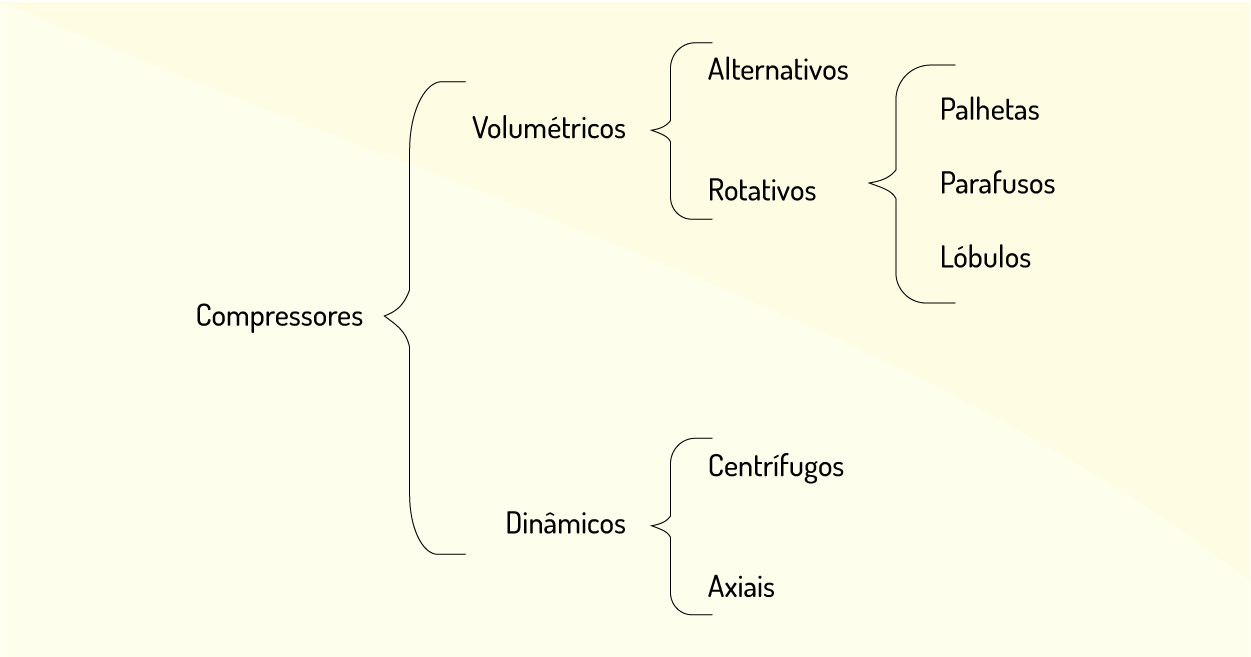

Os compressores industriais podem ser de dois tipos em relação ao seu aspecto construtivo: volumétrico e dinâmico.

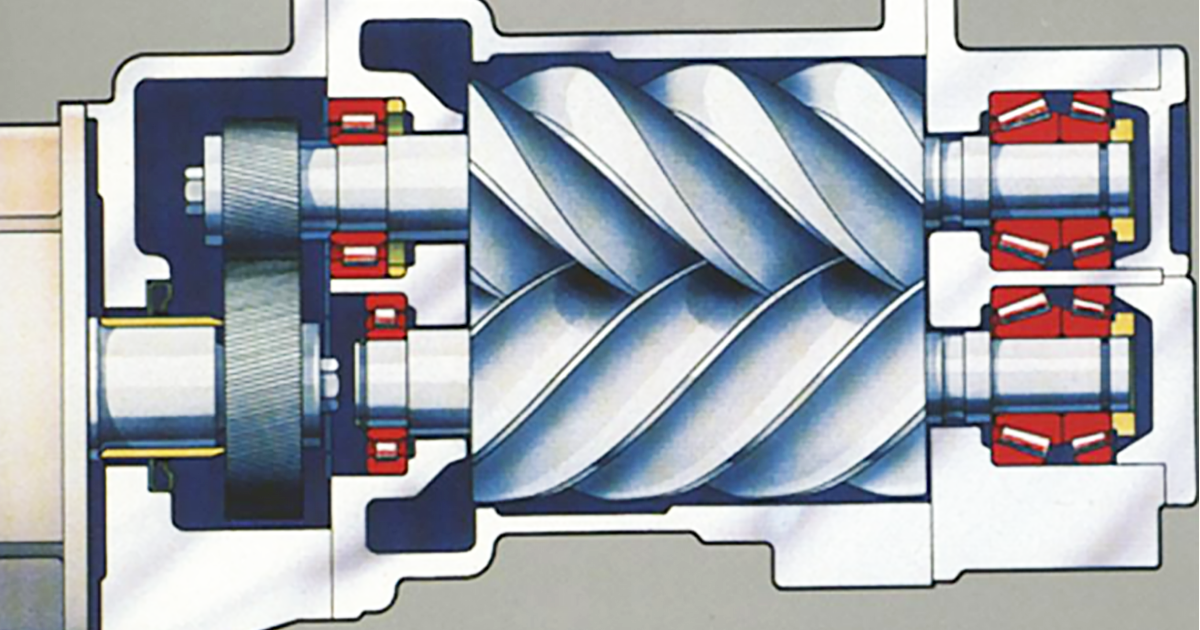

Nos compressores volumétricos (deslocamento positivo), para se ter uma elevação de pressão, é necessário reduzir o volume ocupado pelo gás. Na operação dos compressores volumétricos, geralmente, identifica-se várias fases, que formam um ciclo de funcionamento: a princípio, uma parcela de gás é admitida, no interior de uma câmara de compressão, esta é fechada e, consequentemente, reduz-se o volume, quando a câmara é aberta, o gás é liberado para consumo. Quando se diz que a compressão é realizada em sistema fechado, quer dizer que não há contato com a sucção e a descarga. A Figura 2.30 apresenta o compressor rotativo de parafusos.

Os compressores dinâmicos dispõem de dois elementos importantes: impelidor e difusor. O primeiro é rotativo e dotado de pás que entregam ao gás a energia recebida de um acionador. Essa transferência de energia se dá em uma parcela de energia cinética e o restante na forma de entalpia. Por fim, o escoamento estabelecido no impelidor é recebido no difusor, que tem a função de converter energia cinética em entalpia e, posteriormente, em ganho de pressão. Esse tipo de compressor realiza a compressão, continuamente.

Na sequência, é apresentada a Figura 2.32, que resume os compressores mais utilizados, na indústria, consoante com seu princípio de funcionamento.

Neste tópico e respectivos subtópicos, foi dada uma breve descrição de como os compressores trabalham e como são classificados, considerando o tipo de trabalho realizado e, em segundo momento, como são classificados, segundo seu aspecto construtivo.

Os compressores industriais podem ser classificados com base em sua pressão, ou tipo de deslocamento. Sobre os compressores, é correto afirmar que:

podem ser de deslocamento positivo ou deslocamento não-positivo.

Correta, visto que compressores de deslocamento positivo trabalham com elevação de pressão, sendo necessário reduzir o volume ocupado pelo gás, já os compressores dinâmicos não utilizam a redução de volume para aumento da pressão.

podem ser centrífugos e axiais.

Incorreta, visto que compressores centrífugos e axiais são do tipo deslocamento não-positivo ou também chamados de dinâmicos.

podem ser alternativos ou rotativos.

Incorreta, visto que compressores alternativos e rotativos são duas categorias do tipo deslocamento positivo ou também chamados de volumétricos.

podem ser de palhetas e lóbulos.

Incorreta, visto que compressores de palhetas e lóbulos pertencem à categoria dos compressores rotativos.

podem ser centrífugos e de parafusos.

Incorreta, visto que os compressores centrífugos pertencem ao tipo dinâmico e de parafusos à categoria rotativa.

Primeiramente, são apresentados os compressores volumétricos, em que o gás é comprimido por redução de volume, eles podem ser alternativos ou rotativos.

Conforme Rollins (2004, p. 70), “um compressor de deslocamento positivo é uma máquina na qual certa quantidade de ar ou gás ocupa determinado espaço, reduzido mecanicamente, resultando num correspondente aumento de pressão”.

Os compressores alternativos foram os precursores, nessa categoria de máquinas, a serem fabricadas, no século XIX, e mantiveram-se quase absolutos, até metade do século XX, apesar da sua baixa vazão. No entanto, com o surgimento de enormes plantas industriais, estes conversores começaram a sofrer uma queda no seu uso, devido aos demais tipos de compressores existentes, em diversas faixas de aplicação. Na sequência, são detalhados os principais tipos de compressores alternativos.

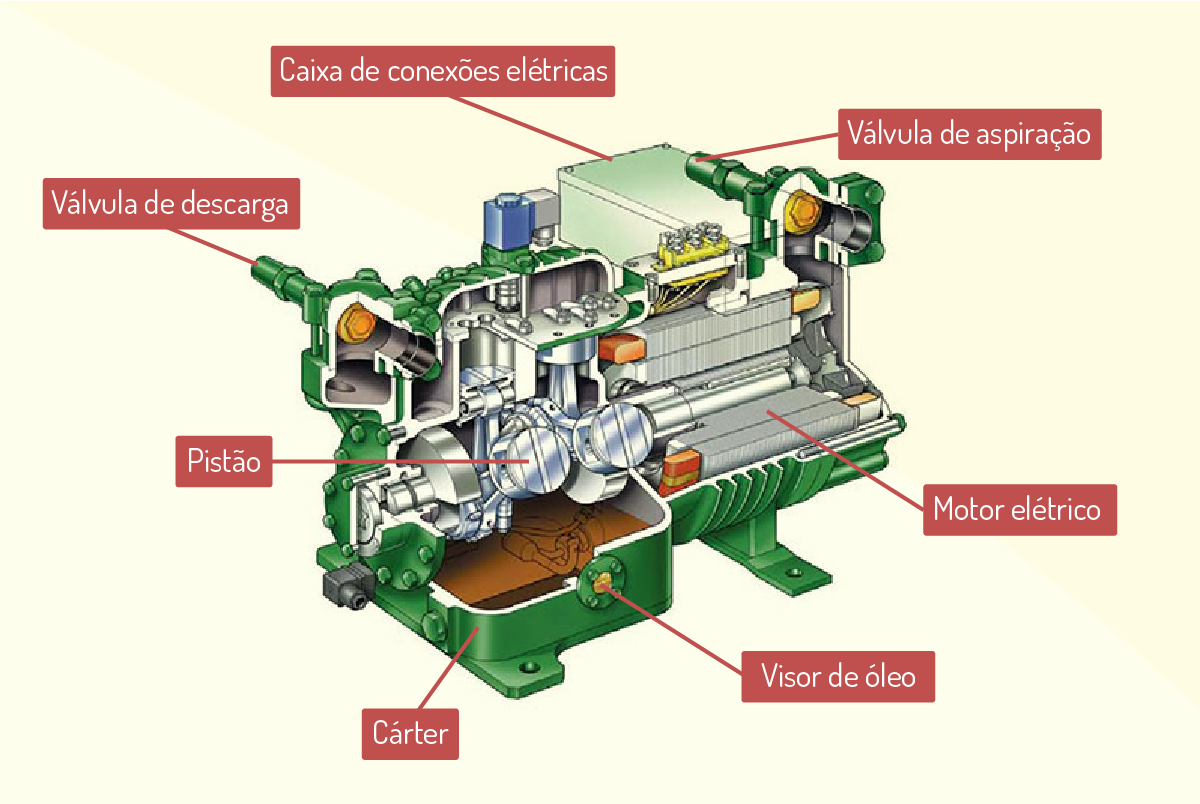

Os compressores alternativos são capazes de alcançar pressões de descarga elevadas, em comparação com os demais tipos de compressores, além disso, apresentam algumas características interessantes, como: vazão pulsante e único tipo de compressor que apresenta válvulas.

Na sequência, será tratado o tema compressores rotativos. Nestes equipamentos, o gás é comprimido por elementos rotatórios. Alguns atributos importantes desta categoria de compressores são: menores perdas mecânicas por atrito, visto que não necessitam de uma grande quantidade de peças móveis, reduzida contaminação de gás com óleo lubrificante e a inexistência de válvulas de admissão e de descarga que reduz as perdas e melhora o rendimento volumétrico, dimensão compacta, baixo nível de ruído. Os compressores rotativos, em relação aos compressores alternativos, demonstram uma diminuição do consumo de energia elétrica de, aproximadamente, 40%.

Os compressores rotativos de parafuso podem ser divididos em dois tipos, compressores de parafuso simples e duplo. Além disso, este tipo de compressor pode ser classificado de acordo com o número de estágios de compressão (sistemas compound).

Neste tópico, foi trabalhado o tema compressores volumétricos, também conhecidos como compressores de deslocamento positivo. Foi detalhado o funcionamento e aplicações de diversos compressores existentes e pertencentes a esta categoria. No próximo tópico, será abordado o tema compressores dinâmicos.

Esta categoria de compressores também é chamada de turbo compressores. Segundo Pacheco (2011, p. 12), “esta classificação engloba todos os tipos de compressores rotativos que não utilizam a redução de volume como forma de aumentar a pressão, como é o caso dos compressores volumétricos estudados anteriormente”. Estes compressores possuem uma vazão contínua de fluido, além de dispor de dois elementos principais: impelidor e difusor. O primeiro é um elemento rotativo que possui pás, estas transferem ao gás a energia recebida de um acionador. Essa transmissão de energia tem uma parcela na forma cinética e outra na forma de pressão. Com o escoamento estabelecido no impelidor, este é recebido pela seção do estator, isto é, o difusor, que tem a atribuição de transformar a energia cinética do gás em pressão. O processo de compressão nestes equipamentos é realizado continuamente.

[...] o gás é aspirado continuamente pela abertura central do impelidor e descarregado pela periferia do mesmo, num movimento provocado pela força centrífuga que surge devido à rotação. O fluido descarregado passa então a descrever uma trajetória em forma espiral através do espaço anular que envolve o impelidor e que recebe o nome de difusor radial.

Deste modo, o gás segue seu deslocamento e é recolhido pela carcaça (voluta) e conduzido à descarga do compressor. Este tipo de compressor não é capaz de propiciar elevações de pressão significativas, essa característica faz que os compressores utilizados em processos industriais tenham diversos estágios, para aumentar a pressão. A Figura 2.39 apresenta o esquema de um compressor centrífugo.

Dois termos importantes a serem destacados são os componentes: impelidor e difusor, que já foram mencionados diversas vezes no texto. No impelidor, o gás recebe, a princípio, um trabalho mecânico e adquire energia cinética por meio da passagem de pás, em canais onde a área transversal aumenta, progressivamente, no sentido do fluxo, assim, é transformada em energia cinética. Já o difusor é um tipo de duto que provoca a diminuição na velocidade do escoamento do ar, este fato gera maior pressão.

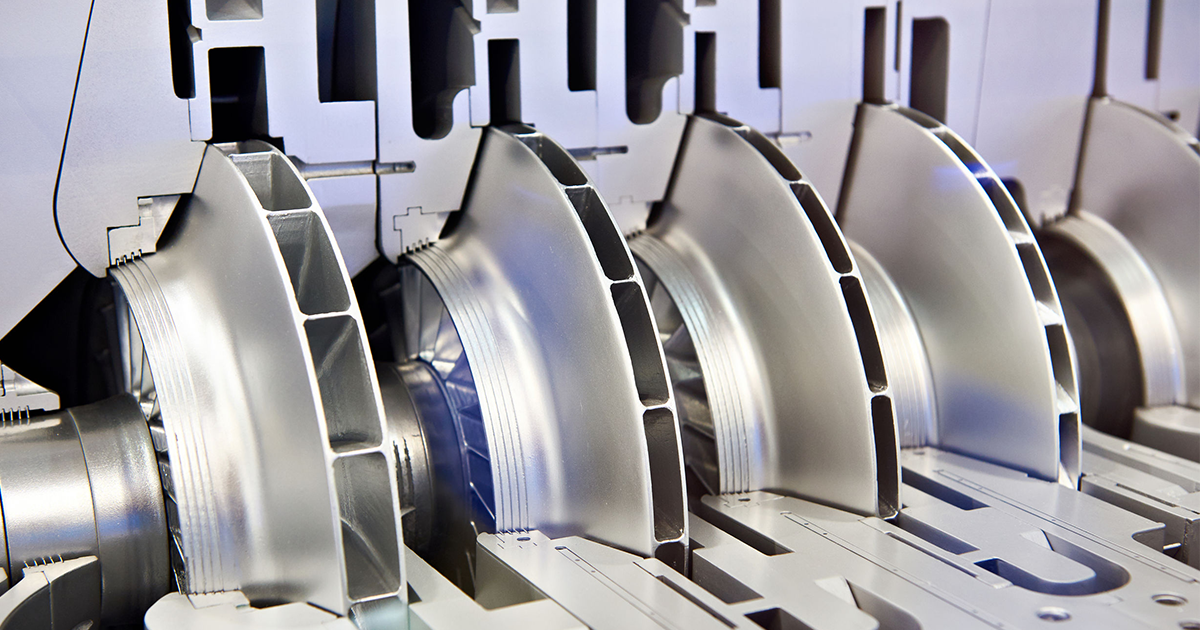

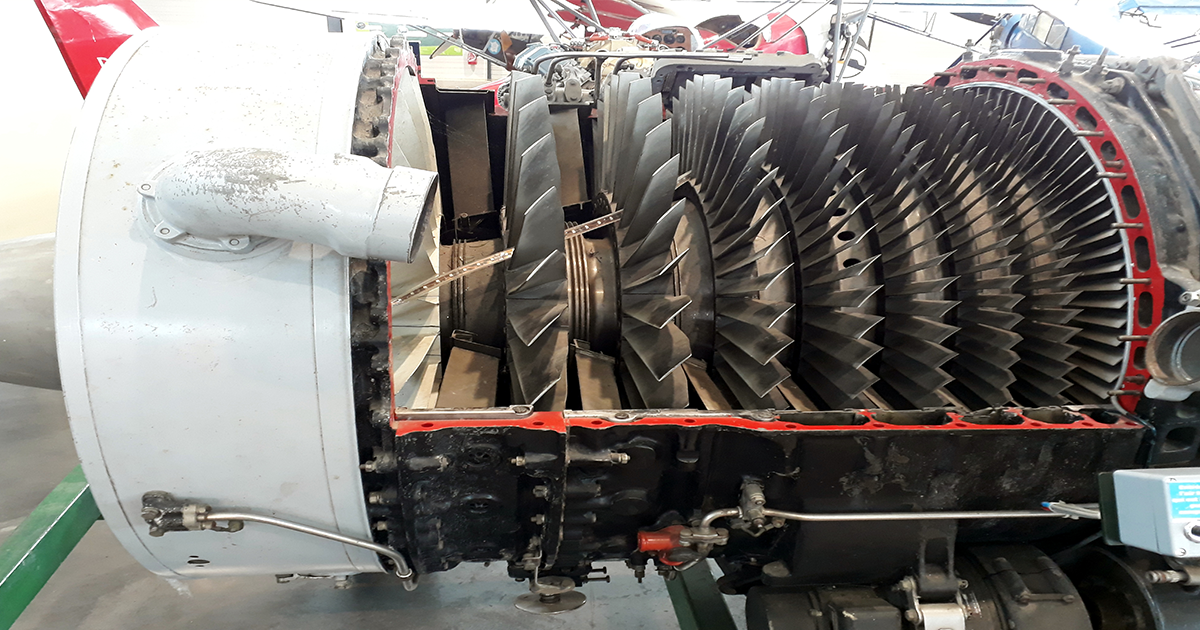

A Figura 2.40 apresenta o compressor axial. A flecha em vermelho, na Figura 2.40, indica o sentido do fluxo de ar.

Observe que, conforme comenta Pacheco (2011, p. 15): “estes compressores são providos de um tambor rotativo em cuja periferia são dispostas séries de palhetas em arranjos circulares igualmente espaçados. Quando o rotor é posicionado na máquina, essas rodas de palhetas ficam intercaladas por arranjos semelhantes fixados circunferencialmente ao longo da carcaça”.

Os compressores de ar são utilizados em diversos tipos de indústrias e serviços em geral. No subtópico 3.1, os compressores foram classificados quanto a sua aplicação. Dentre as diversas áreas nas quais são utilizados, duas merecem um destaque especial:

Além destas aplicações, estes equipamentos também são utilizados em máquinas de limpeza, pinturas em geral, pulverização na agricultura. Temos também os compressores utilizados, na área da climatização (ar condicionado), sendo citados a seguir:

Em relação à operação do compressor, essa questão compreende, primeiramente, a leitura do manual pelo usuário, na sequência, a verificação do equipamento, ao realizar o procedimento de partida e, em um segundo momento, verificar se a saída de ar comprimido está adequada ou é necessário realizar algum ajuste. Na sequência, é apresentado um esquema de verificação, para realizar a partida do compressor, segundo o manual da Vonder (on-line):

• Verifique o nível de óleo, que deverá estar no centro do visor de nível;

• Abra totalmente o registro;

• Acione a chave de partida e verifique se o sentido de rotação está no sentido anti-horário (olhando de frente para o volante do compressor). Caso o sentido não esteja correto, desconecte o equipamento da rede elétrica e inverta os fios;

• Deixe o compressor trabalhando por cerca de 10 minutos para que haja a lubrificação de todas as suas peças;

• Feche totalmente o registro para que o compressor encha totalmente o reservatório. Os compressores de baixa e alta pressão desligarão, através do pressostato, quando o manômetro indicar a pressão máxima permitida;

• Verifique o funcionamento da válvula de segurança;

• Abra o registro para o esvaziamento total do reservatório e feche-o em seguida;

• Conecte-o à rede de distribuição de ar e acione o motor elétrico. Quando o compressor atingir a pressão máxima, abra o registro deixando que o ar comprimido flua para a rede de distribuição;

• Verifique a existência de vazamentos ao longo da tubulação utilizando uma solução de água e sabão e tome as devidas providências;

Em relação à manutenção dos compressores, pode ser preventiva (antes que algum problema ocorra com o equipamento), preditiva (elaborados planos de funcionamento para o equipamento) ou corretiva (depois que algum problema ocorreu com o equipamento). No trabalho de Kreusch (2013, p. 68), é realizada a manutenção preditiva de um compressor do tipo compressor estacionário de parafuso, devido à importância deste para a empresa. “Este tipo de manutenção é realizada através da medição de vibrações, por meio do medidor Teknikao NK300 série 513/03, sendo esta realizada em diversas partes do compressor”, como:

Conforme Rollins (2004, p. 1), “o ar comprimido fornece energia para uma imensa variedade de operações fabris”. Diversos segmentos da indústria usam o ar comprimido em suas operações, como:

Estas são apenas algumas das indústrias que utilizam o ar comprimido em suas operações, as demais ficam a cargo de o leitor realizar um estudo, para verificar a importância deste tema.

Uma linha de ar comprimido tem por função conduzir o ar comprimido gerado pelo compressor até os equipamentos que o utilizarão. Ao realizar-se o dimensionamento de uma linha de ar comprimido, deve-se projetar um sistema que vise diminuir a perda de pressão por meio da bitola e tamanho compatível da linha. Conforme Metalplan (2017, p. 10),

[...] além da redução da pressão do ar comprimido provocada por uma rede de distribuição inadequada (diâmetro da tubulação inferior ao necessário, layout incorreto da tubulação, curvas e conexões em excesso, etc.), um sistema de ar comprimido também pode estar operando numa pressão muito superior à exigida pela aplicação. O cálculo correto das redes de distribuição principal e secundárias, a manutenção (substituição) periódica de elementos filtrantes saturados, a regulagem precisa da pressão de cada ponto de consumo, a escolha de componentes e acessórios com menor restrição ao fluxo de ar, bem como a seleção correta do compressor em função das necessidades de pressão do sistema, poderão contribuir de forma fundamental para a redução do consumo de energia associado à perda de carga.

Outro ponto essencial a ser verificado em uma linha de ar comprimido é o vazamento de ar, que ocorre por conta de válvulas e conexões desgastadas ou com vedação deficiente. A Figura 2.42 apresenta uma linha de ar comprimido.

Neste subtópico, discutiu-se a importância de uma rede de ar comprimido para os diversos tipos de indústria e o que implica o seu correto dimensionamento e manutenção (vazamento de ar e afins).

O ar comprimido sofre um processo de descontaminação devido às impurezas presentes no ar ambiente (poeira, umidade, gases etc.) e durante o processo de compressão (óleo entre outras partículas, proveniente dos desgastes das peças, por exemplo). Para garantir a operação correta do compressor, o ar absorvido por este deve ser livre de qualquer impureza, visto que ela pode causar deterioração desmedida dos cilindros e demais peças.

A Norma ISO 8573-1 é o padrão a ser seguido, para manter a qualidade do ar comprimido, visto que esta caracteriza as classes de qualidade do ar comprimido para uso geral, no entanto, em casos específicos referentes às áreas de medicina e respiração humana, esta norma não se aplica. Na sequência, são apresentados diversos equipamentos que fazem parte de um sistema de tratamento de ar comprimido.

No tópico tipos de compressores e seus subtópicos, foi realizada uma discussão sobre como estes são classificados (volumétricos e dinâmicos) e os respectivos tipos de compressores existentes, sendo detalhados e ilustrados, para melhor compreensão do leitor. Por fim, nos tópicos 4.3 e 4.4, foram discutidas a aplicação, a operação e a manutenção de compressores e as características fundamentais de uma rede de ar comprimido, como: aplicações na indústria, dimensionamento e qualidade do ar comprimido.

Além dos tipos de compressores alternativos mais conhecidos, tem-se uma subdivisão que trata dos compressores herméticos, semi-herméticos e abertos. Com relação aos compressores herméticos, pode-se afirmar que:

os compressores herméticos são de fácil manutenção, sendo que motor e compressor estão no mesmo invólucro.

Incorreta, visto que este tipo de compressor não possibilita a abertura para manutenção.

os compressores herméticos têm motor e compressor juntos em uma mesma carcaça, mas com pistões em outro invólucro.

Incorreta, visto que estas características dizem respeito ao compressor semi-hermético.

os compressores herméticos utilizam a lubrificação forçada.

Incorreta, visto que a lubrificação nos compressores herméticos ocorre pela ação da força centrífuga, fazendo o óleo circular.

os compressores herméticos têm uma baixa incidência de vazamento de fluido.

Correta: Alternativa correta, visto que vazamentos ocorrem com maior frequência nos compressores semi-herméticos e abertos.

os compressores herméticos são utilizados em supermercados e outras aplicações comerciais e industriais.

Incorreta, visto que os compressores herméticos são utilizados em equipamentos de refrigeração doméstica, condicionamento de ar e afins.

O material complementar, disponibilizado no link abaixo, é referente a uma dissertação de mestrado que trata da eficiência energética de compressores do tipo parafuso com variação de velocidade. Este material complementa alguns pontos que não foram abordados ou abordados de forma superficial, neste material, como: ar comprimido, algumas expressões para cálculos de pressão e afins, eficiência energética e compressores com variação de velocidade.

Disponível em: <http://monografias.poli.ufrj.br/monografias/monopoli10025659.pdf>. Acesso em: 7 ago. 2019.

Você utiliza compressores na sua residência? Já pensou qual a importância destas máquinas para a indústria de forma geral?

Nome do livro: Bombas e instalações hidráulicas

Editora: LCTE

Autor: Sérgio Lopes dos Santos

ISBN: 978-85-982-5756-3

O livro indicado pode ser considerado uma obra completa, visto que trata desde instalações e tubulações, classificação de bombas hidráulicas até os respectivos cálculos e curvas suas características. Vale a pena a leitura!

Nome do livro: Compressores industriais

Editora: EDC

Autor: Paulo Sergio B. Rodrigues

ISBN: 978-85-719-0029-9

O livro “Compressores industriais” trata desde fundamentos da termodinâmica até os mais diversos tipos de compressores e suas particularidades. Este livro tem uma relevância muito grande, na área, visto que não há muitas publicações sobre o assunto, e os demais materiais disponibilizados tanto na internet como em apostilas têm por base o livro “Compressores industriais”.