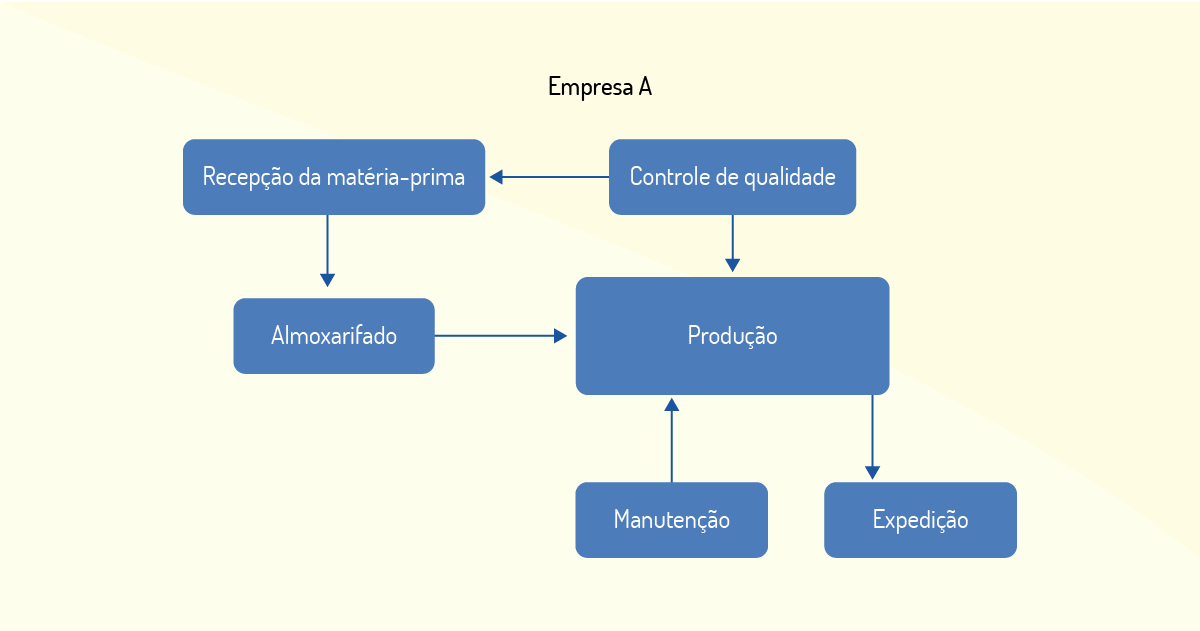

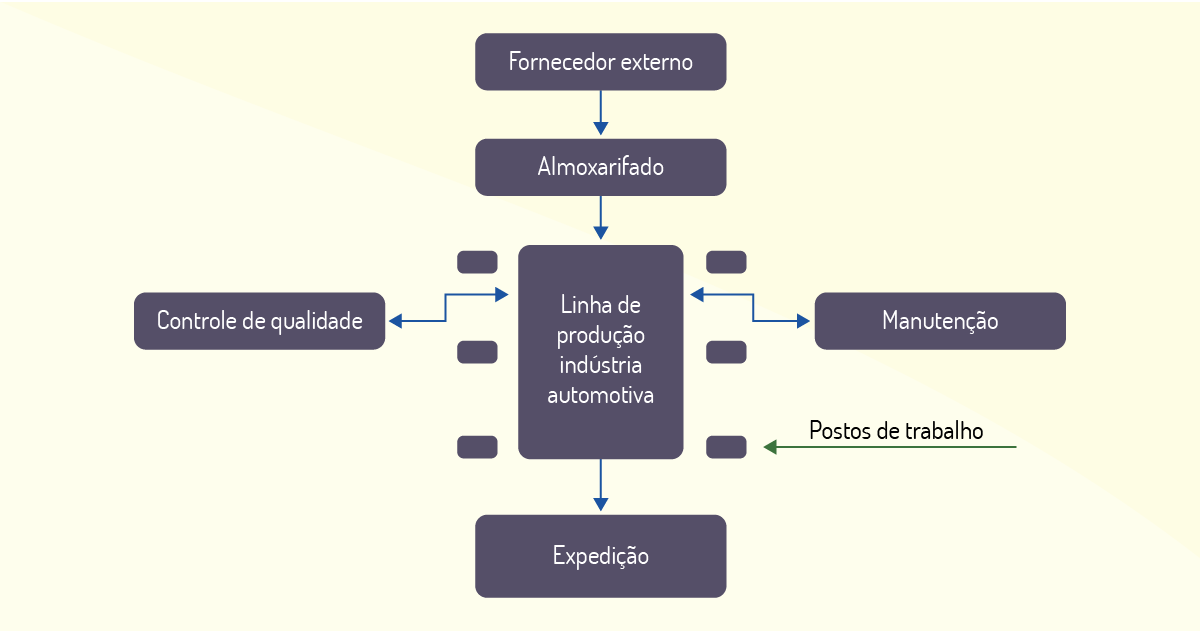

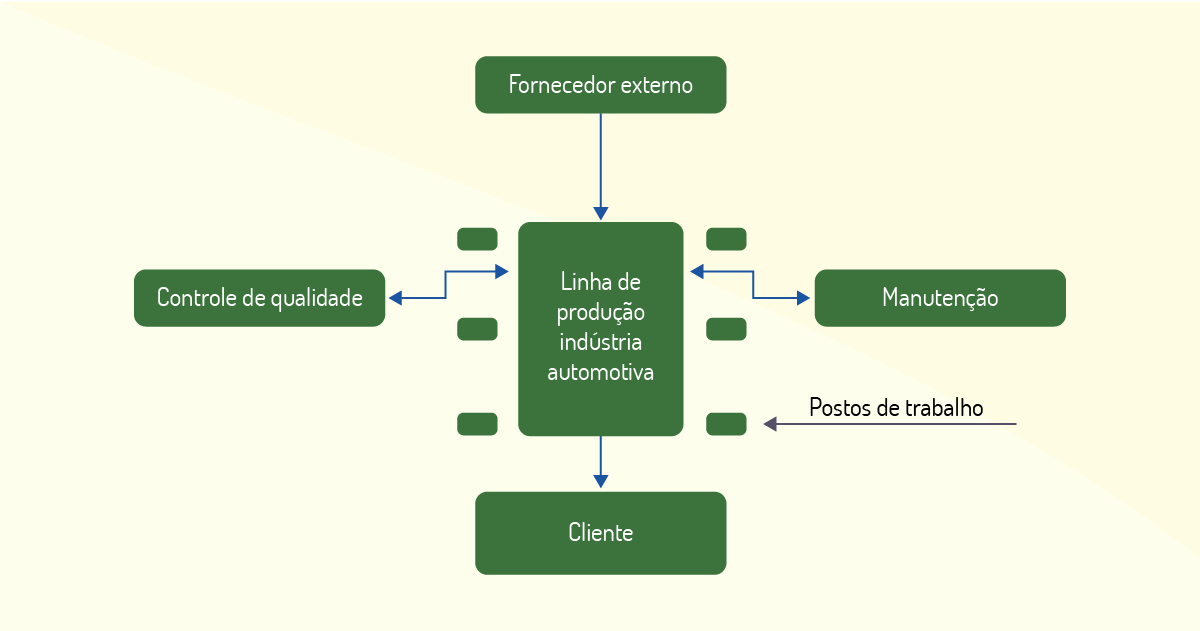

A organização industrial advém da Economia (ciência que estuda a atividade econômica, além da análise da produção, distribuição e consumo de bens e serviços). A Unidade I aborda o tema organização industrial, no âmbito da Engenharia de Produção, integrando os aspectos econômicos aos conceitos de sistemas produtivos e gestão do desenvolvimento organizacional. Os tópicos tratados, nesta unidade, são: recepção de matéria-prima, estoque, almoxarifado, controle de qualidade, produção, manutenção e expedição. A figura, a seguir, apresenta o leiaute da empresa hipotética A, apresentando os setores da empresa e como eles se relacionam.

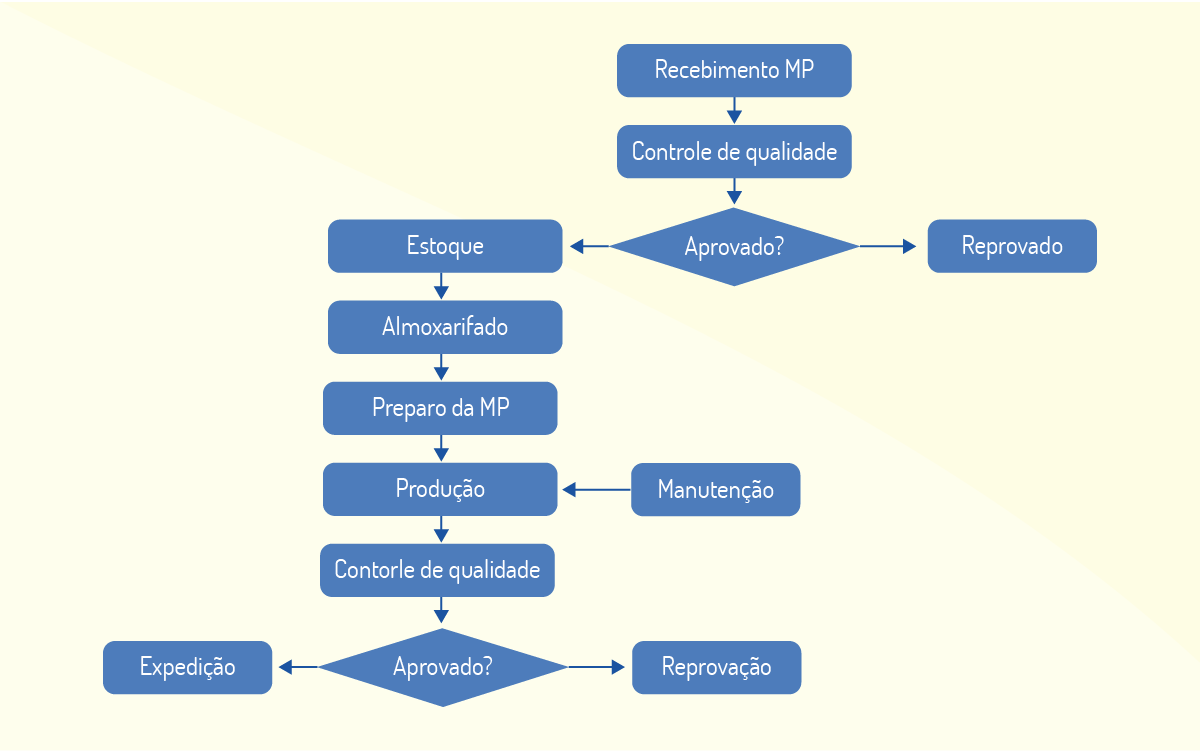

A recepção de matéria-prima consiste no recebimento do material e posterior verificação, para liberação ou recusa dele. Caso o material seja aceito, ele é armazenado, no estoque e, posteriormente, é dada entrada no almoxarifado.

O estoque, basicamente, é composto pelos recursos armazenados que são necessários para a produção, no entanto podem conter matérias-primas, produtos finais ou inacabados.

O almoxarifado é uma área de extrema importância para as empresas, visto que se constitui de um ambiente destinado à armazenagem de produtos e matérias-primas para uso interno da empresa. É importante salientar que almoxarifado e estoque são termos distintos. O almoxarifado, como dito, anteriormente, destina-se à guarda (armazenamento) de matérias-primas imprescindíveis à produção e diversos insumos necessários aos funcionários e demais setores. Já o estoque consiste nos materiais presentes, fisicamente, no almoxarifado, ou seja, é o agrupamento de produtos que são guardados, em determinado setor, neste caso, o próprio almoxarifado, sendo que, esses produtos estão aguardando suas utilizações pelos demais setores da empresa.

O controle de qualidade é um método utilizado, para verificar a qualidade de serviços e produtos de acordo com determinadas especificações padrões.

A produção, ou, melhor dizendo, o setor de produção é o responsável pela transformação das matérias-primas em produto acabado, é o coração da indústria.

A manutenção, no ramo industrial, trata-se de uma mescla de metodologias aplicadas a equipamentos, sendo seu objetivo assegurar o funcionamento dos equipamentos da melhor forma possível.

A expedição é uma ação dentro da armazenagem que é efetuada, após o produto final ser vendido e embalado, ou seja, o produto fica pronto para o envio ao consumidor (cliente).

Conforme Tompkins e White (1984, p. 145),

Pode-se definir a recepção como a porta de entrada das empresas, visto que, todos os materiais, mercadorias e equipamentos que entram nas instalações passam pela área de recepção. Se esta não funcionar de modo correto então irão entrar nas empresas materiais em quantidades incorretas, danificados ou com defeito. Assim sendo a área de recepção é uma zona crítica, que se não estiver a operar adequado pode criar dificuldades operacionais nas empresas.

Esta é a etapa inicial, que começa a partir da recepção do material, na entrega do fornecedor, até a entrada no estoque. Na chegada, estes materiais já passam por uma verificação quantitativa e qualitativa.

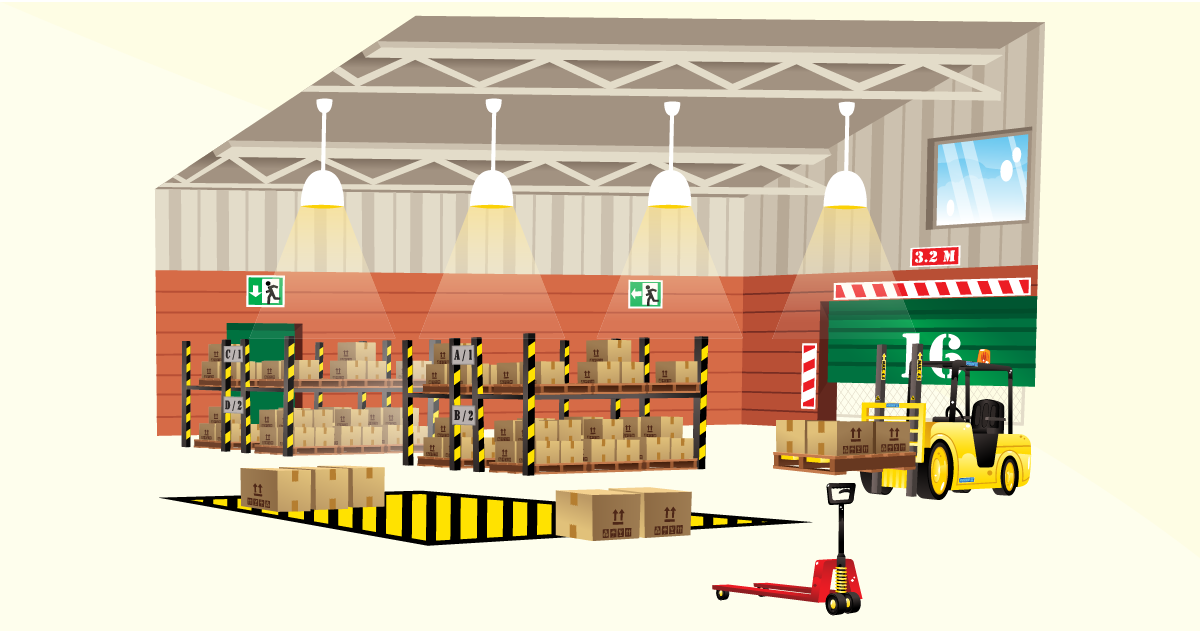

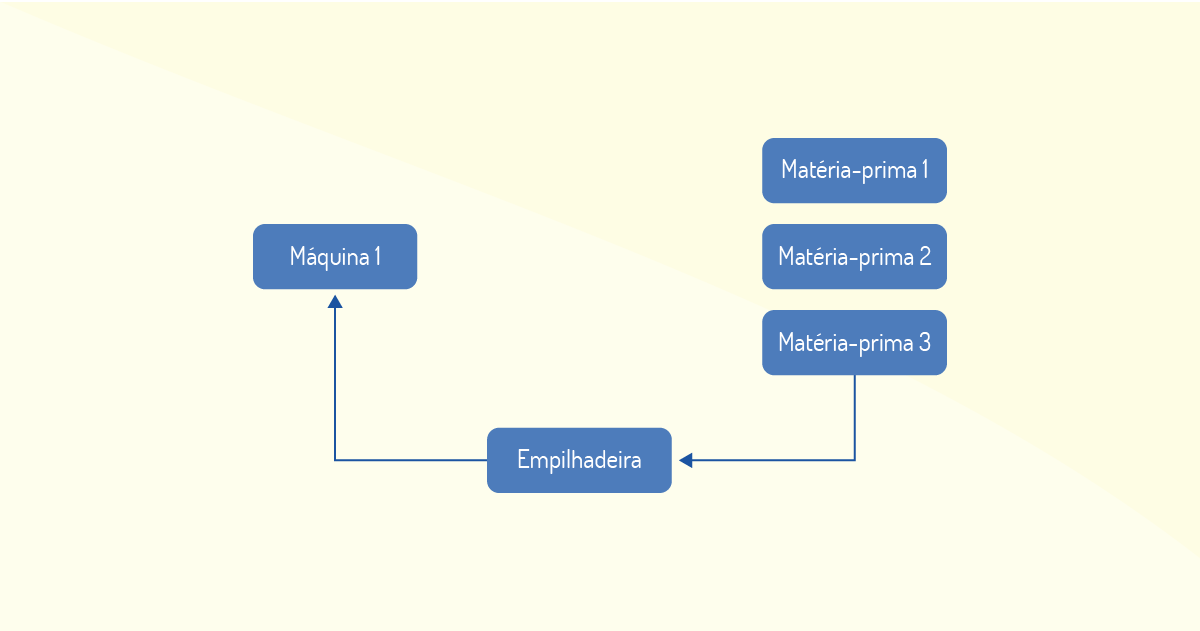

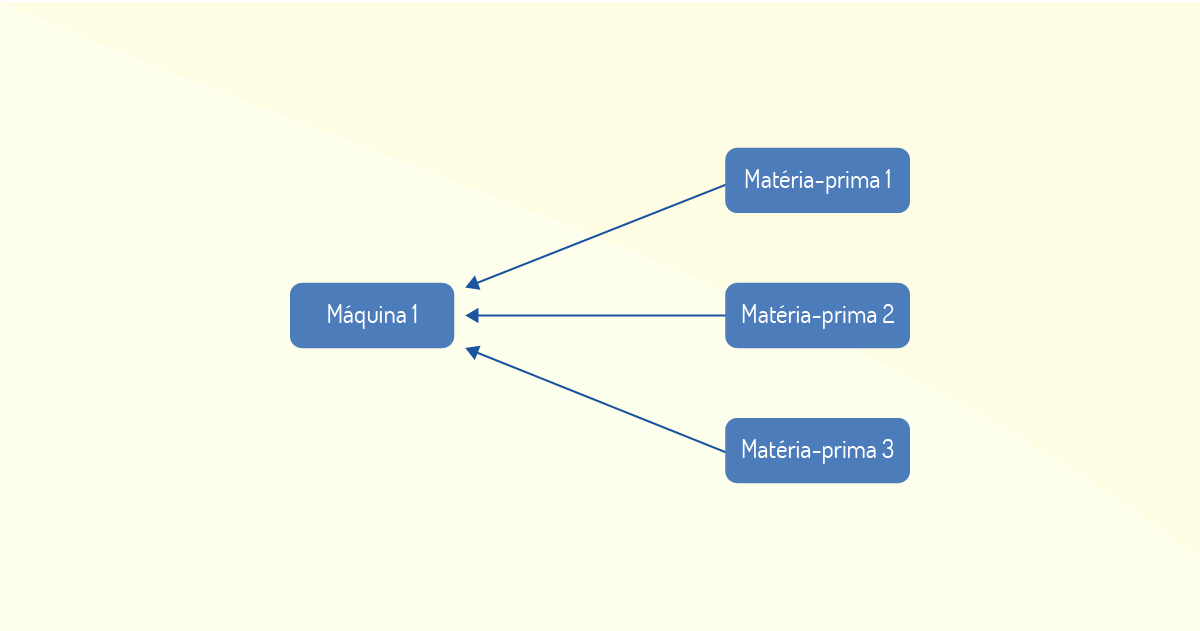

A primeira etapa da recepção é a descarga dos materiais, que ocorre por meio de transportadoras ou afins. Conforme o tipo de material recebido, é necessário o uso de equipamentos para movimentação, como: empilhadeiras e paleteiras. O próximo passo são as conferências quantitativa, qualitativa e de regularização. A Figura 1.1 apresenta a recepção da matéria, em uma indústria, sendo descarregada, conferida e armazenada com uma empilhadeira.

A Figura 1.2 apresenta a matéria-prima, em uma indústria química, sendo armazenada após as conferências quantitativa e qualitativa pelo controle de qualidade e sendo detalhadas na sequência.

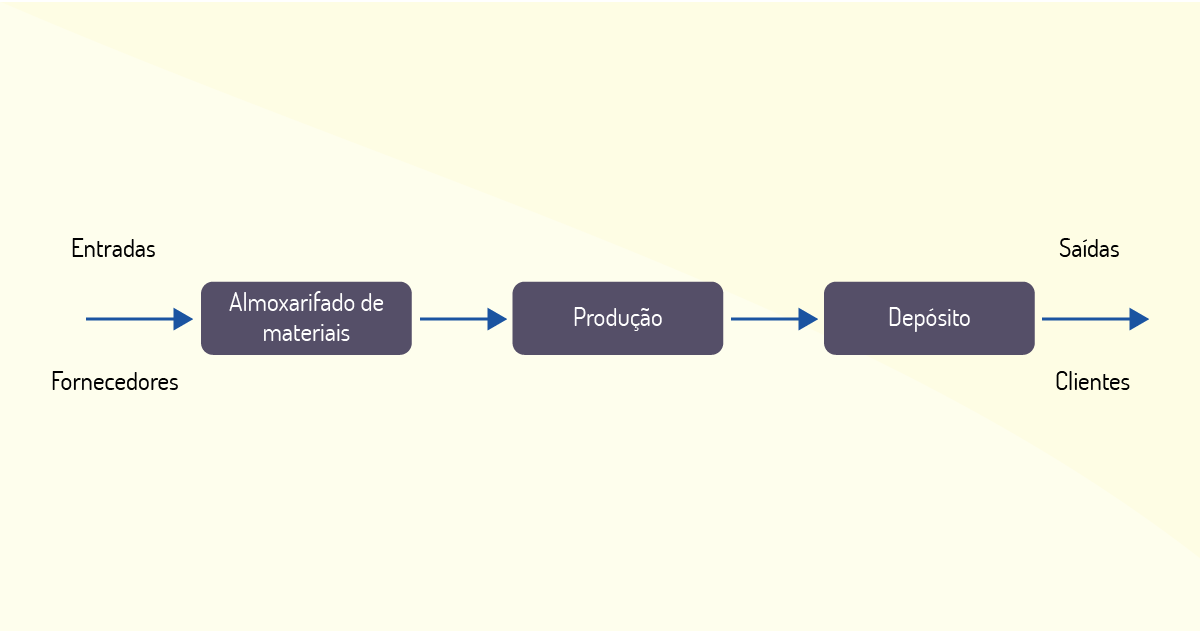

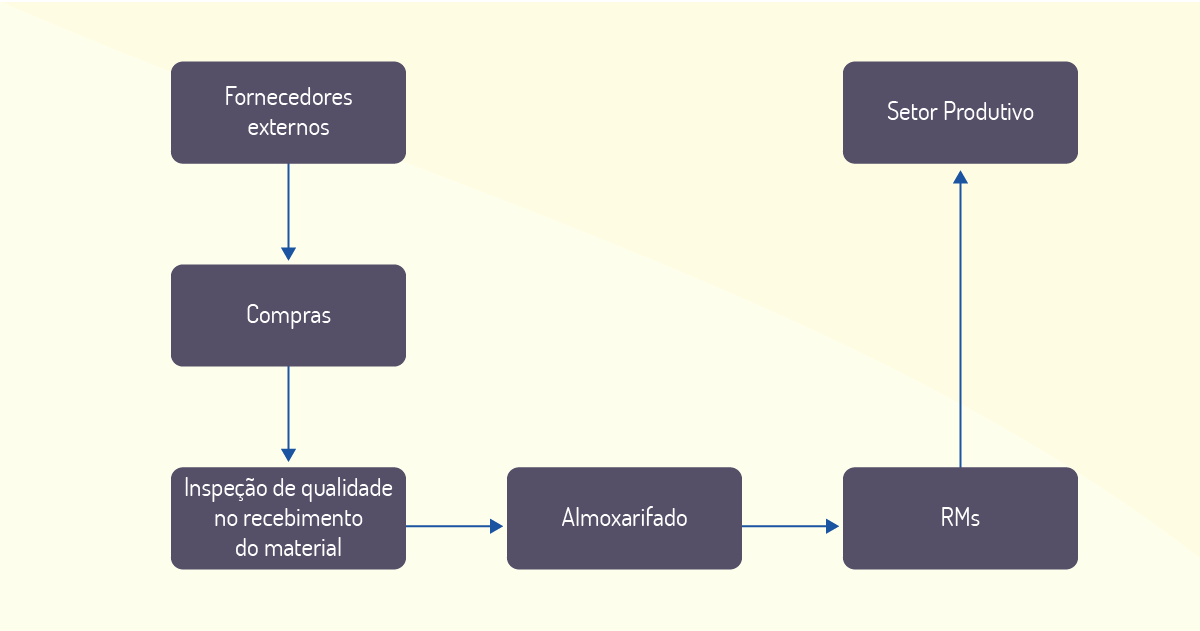

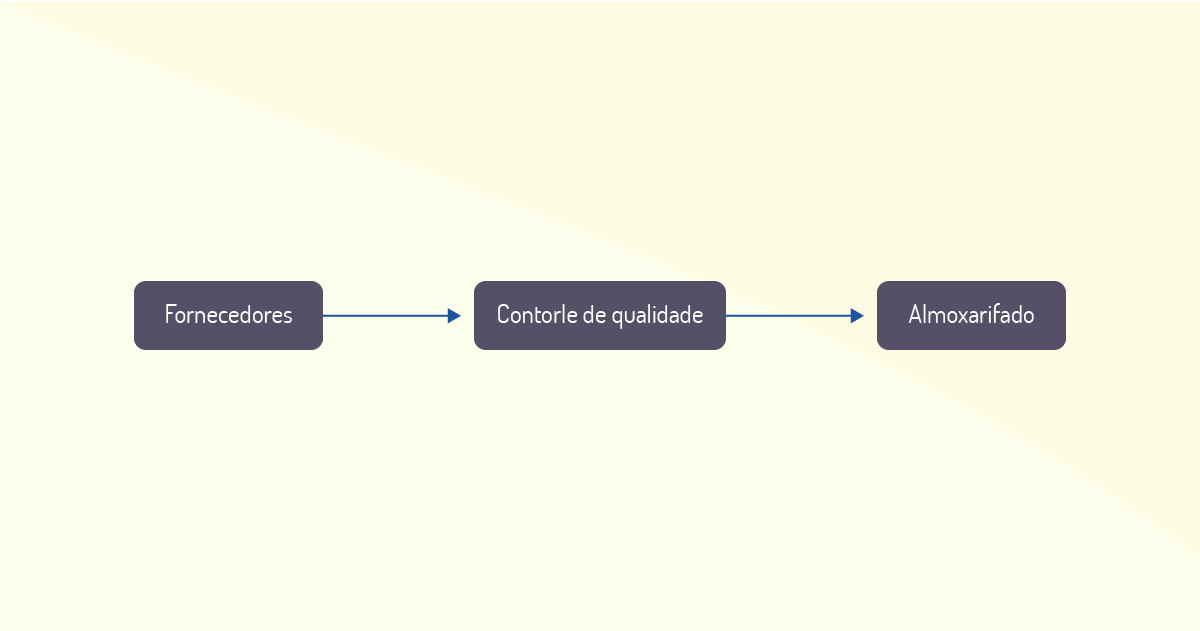

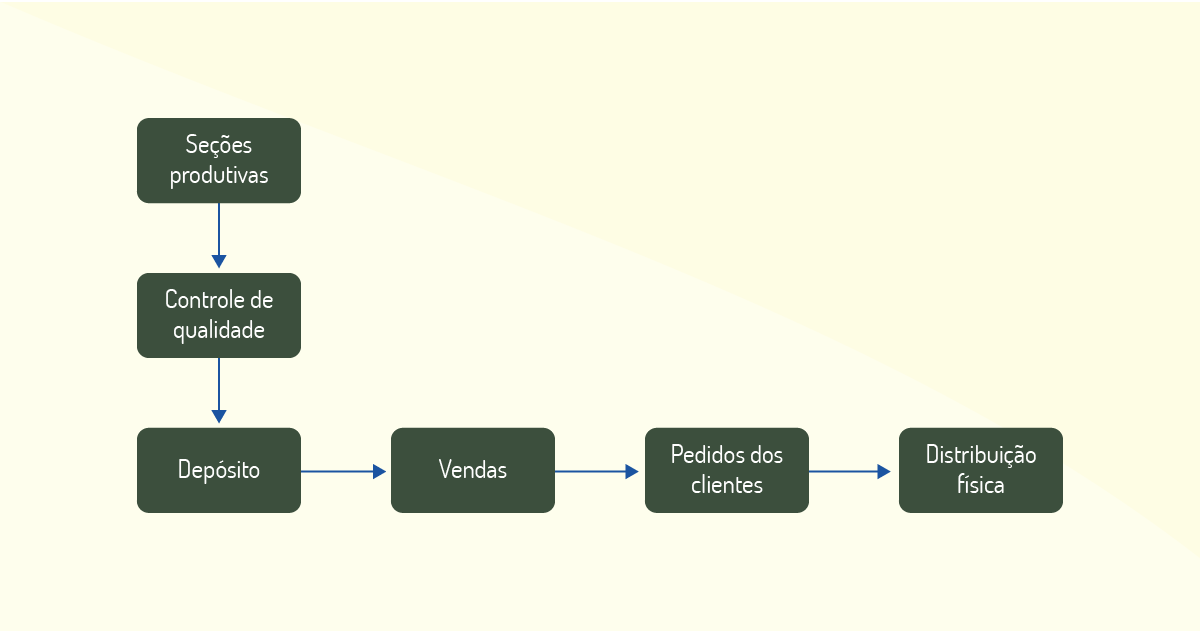

Para a produção de uma empresa acontecer, precisa-se de matérias-primas, visto que elas tornam-se os produtos finais, ao longo do processo produtivo. Os materiais necessários à produção estão em constante movimento, em uma empresa, desde a recepção da matéria-prima do fornecedor pelo almoxarifado até o produto final chegar ao depósito. A Figura 1.3 apresenta o fluxo de materiais em uma empresa.

As matérias-primas recebidas são os elementos básicos para que a produção tenha sua sequência garantida. Sabendo disso, tem-se que a recepção da matéria-prima e posterior armazenamento de modo adequado é de fundamental importância para o restante do processo. O almoxarifado recebe os produtos primários adquiridos de fornecedores externos por intermédio do setor de compras. O setor de compras libera os materiais adquiridos (comprados) para entrada no almoxarifado, exclusivamente, após a autorização do setor de Controle de Qualidade.

Neste tópico, foi discutido como é realizada a recepção de matéria-prima, em uma empresa, e todo seu processo de conferência até a entrada no almoxarifado.

O estoque é um item essencial, em uma indústria, visto que trabalha em conjunto com o setor de produção, pois este sempre é prejudicial à empresa e mostra que a oferta dos produtos finais está maior que a demanda, além do alto custo pelo fato de o estoque estar parado. A falta de estoque também é danosa à empresa e pode acarretar paradas, na linha de produção. A obtenção de um controle adequado do estoque depende de algumas características, como:

Portanto, pode-se observar que o estoque, se bem gerenciado, é de fundamental importância para a empresa e pode traduzir-se em vantagem competitiva, pois possibilita a disponibilidade do produto final para o cliente.

Os estoques são classificados em duas categorias, considerando a estrutura do produto:

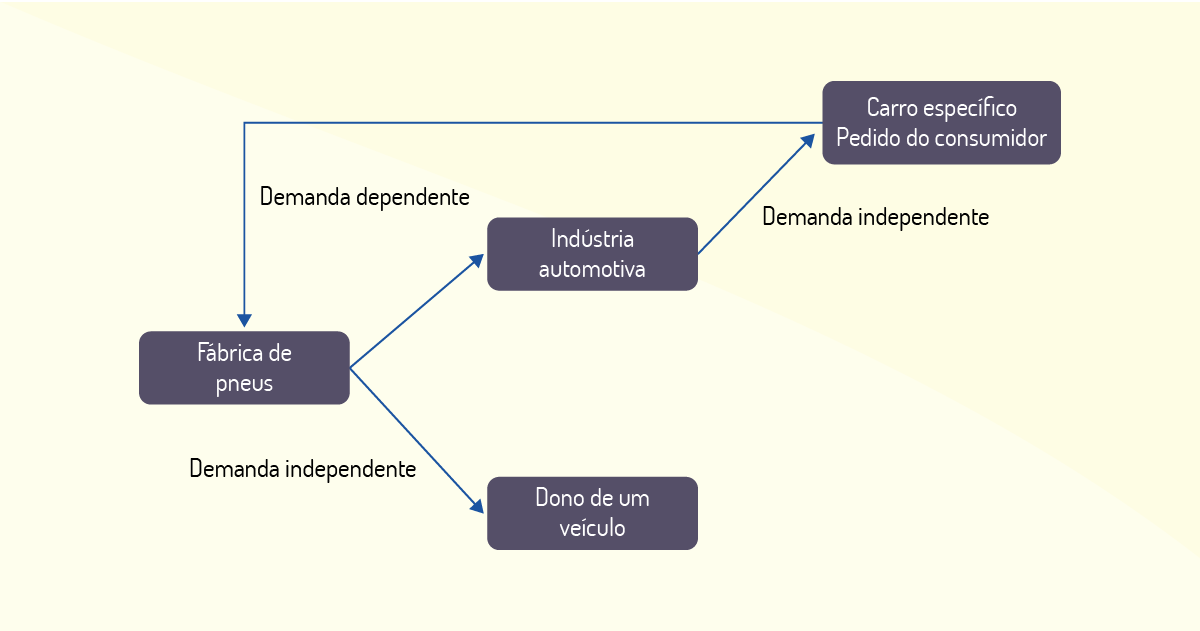

A Figura 1.4 apresenta um exemplo didático sobre demandas dependentes e independentes. Uma indústria automotiva qualquer depende, diretamente, das indústrias de pneus, pois sem estes o carro não poderá ser vendido ao consumidor final, logo, é uma demanda dependente. Por exemplo, caso a indústria automotiva tenha um pedido de um consumidor por um carro específico, a relação entre consumidor e indústria automotiva é uma demanda independente. No entanto este carro específico precisará de cinco pneus exclusivos, o que caracteriza uma demanda dependente do consumidor com a fábrica de pneus, visto que, além dos pneus padrões produzidos pela empresa, esta terá que fabricar outros cinco pneus “diferentes” para o carro específico. Já um usuário que tenha um veículo qualquer só adquire pneus novos, quando precisa trocá-los, em determinada época, portanto, esse fato está fora do controle da empresa, caracterizando uma demanda independente.

Outro ponto a ser destacado é a classificação contábil dos estoques, que pode ser subdividida em cinco classes:

O dono da empresa GoodMichel, que vende pneus e tem lojas em diversos estados do Brasil, é procurado pela empresa TSdub, fabricante de rodas que fica situada no estado do Paraná, sendo que esta procura uma parceria. Após conversarem, combinam o seguinte acordo: A empresa TSdub despacha seus produtos (rodas de liga leve) à empresa GoodMichel e esta disponibiliza um determinado espaço para que as rodas sejam ofertadas, em suas lojas, sem a necessidade de compra pela empresa GoodMichel. Parte do lucro das vendas fica com a empresa GoodMichel e o restante com a TSdub. Esta modalidade de estoque tem vantagens tanto para o consignante (TSdub) quanto para o consignatário (GoodMichel), pois as rodas de liga leve serão ofertadas, em diversas regiões do País, aumentando sua possibilidade de compra, o consignatário não se preocupa em ter que fazer o estoque ser vendido, visto que, caso o produto não seja vendido, é devolvido ao fabricante sem custos.

No estoque consignado, um estabelecimento ou organização vende produtos de algumas empresas que fabricam e os fornecem para venda.

Controlar o nível de estoque de uma empresa é primordial, pois, por meio deste controle, pode-se diminuir possíveis desperdícios e gerenciar os custos associados. A Tabela 1.1 apresenta a variação do estoque de determinado produto:

Tabela 1.1 - Variação do estoque em função do tempo

Fonte: Adaptada de Chiavenato (2006).

A Tabela 1.1 descreve uma empresa que recebe materiais somente às segundas e quintas-feiras, logo, o controle de estoque precisa ser adequado, para suprir a demanda do setor de produção, nos dias em que não há recebimento de matérias-primas. O controle de estoque compreende ações, como: planejamento, organização e controle de fluxo de matérias-primas, produtos acabados e afins. Caso seja feito de modo adequado, possibilita às organizações saberem o momento exato de realizarem novos pedidos, este fato oferece maior eficiência à empresa e reduz desperdícios.

Como verificado, os estoques, se bem administrados, geram oportunidades de negócios para as empresas, mas, para fazer essa análise, os responsáveis pela administração da empresa precisam de ferramentas que permitam isto. Neste âmbito, temos a ferramenta de análise ABC. Conforme Carvalho (2002, p. 226), “a curva ABC ou diagrama de Pareto é um método de classificação de informações para que se separem os itens de maior importância ou impacto, os quais são normalmente em menor número”. Os itens são classificados como (CARVALHO, 2002):

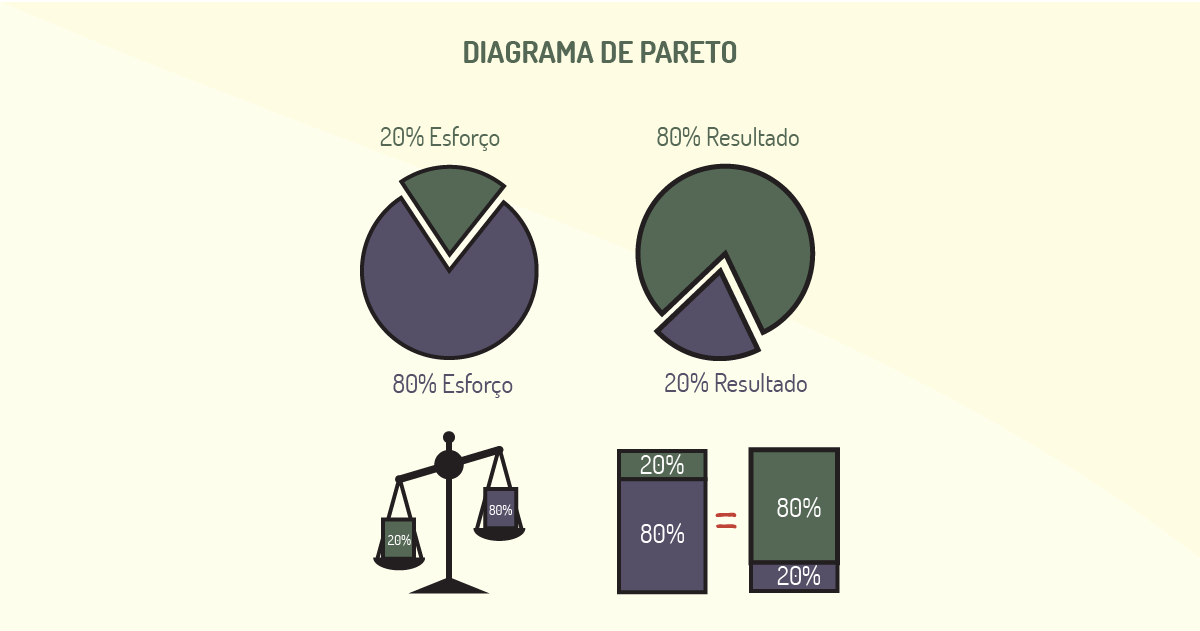

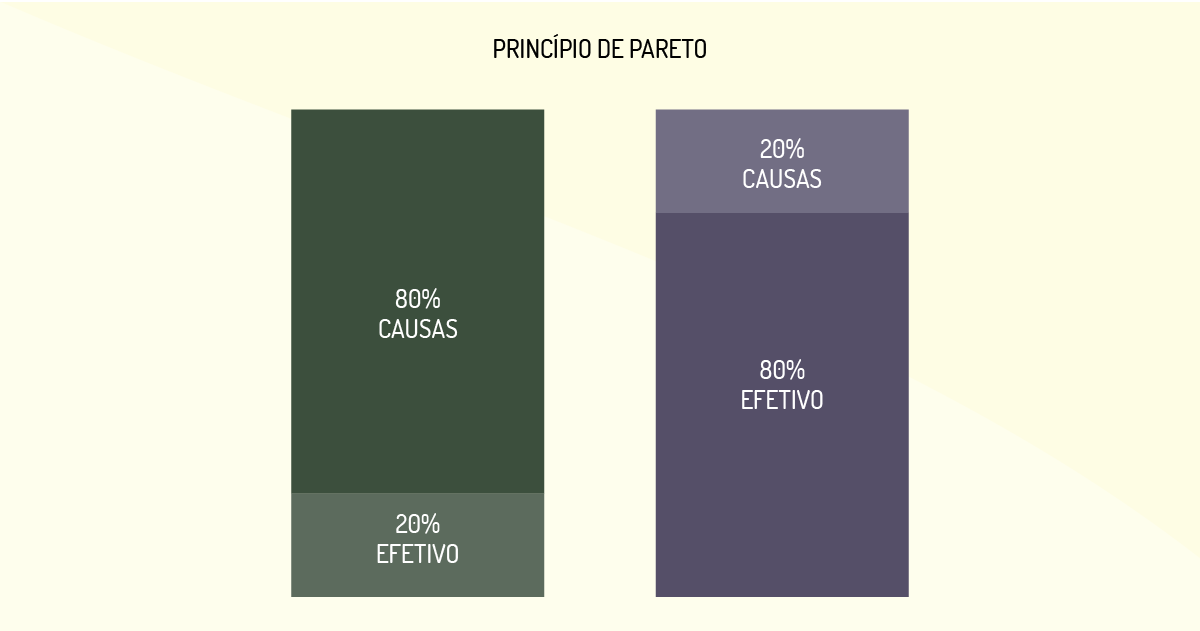

A Figura 1.6 apresenta um exemplo do diagrama de Pareto ou regra 80/20. Este princípio diz que 80% de sua receita ou resultados vem de 20% dos seus clientes ou esforços.

A classificação ABC, em muitas empresas, é avaliada em relação ao impacto de sua falta, ou seja, a análise é feita de forma cruzada entre criticidade (importância, prioridade) e o conceito ABC, sendo classificados como:

Este tópico trata dos tipos de inventários físicos existentes e dos respectivos cálculos necessários para saber se o estoque está tendo um controle adequado. Em relação aos tipos de inventários, temos:

Após realizado o inventário, calcula-se a acurácia dos controles, este termo apresenta a porcentagem de itens corretos do inventário e a fórmula de cálculo é:

Acurácia = Número de itens corretos/Número total de itens (1)

ou

Acurácia = Valor dos itens corretos/Valor total dos itens (2)

Quando se realiza um inventário, é necessário medir sua eficiência. O termo acurácia tem a função de verificar o que está de fato presente, na fábrica (quantidade física), e o que está apontado (registrado) no sistema. As fórmulas acima são a razão entre número de itens corretos e o número total de itens que estão registrados, no sistema, caso a empresa em questão tenha um controle de estoque adequado, o valor da acurácia é muito próximo de 1. No exemplo a seguir, é apresentado um cálculo da acurácia para melhor entendimento.

Uma empresa x realiza um inventário anual e o número total de itens, na empresa, registrados no sistema é de 5.500. Alguns funcionários são designados, para realizar a contagem dos itens de fato existentes e chegam ao número de 3.000 itens. Qual é acurácia desta empresa?

Acurácia = 3000/5500

Acurácia = 0,55

Por meio deste exemplo, é possível verificar que a empresa x não possui um controle de estoque adequado, visto que o valor de acurácia está muito distante de 1, pois o número entre itens registrados, no sistema, e o de fato existentes, na empresa, estão muito discrepantes.

Em relação à segunda acurácia, referente ao ponto de vista do valor, temos o seguinte exemplo: uma empresa tem um parafuso e uma turbina, no estoque, registrados pelo sistema. O parafuso custa R$1,00 e a turbina R$10.000.000,00. O funcionário da empresa identificou apenas a turbina no estoque.

De acordo com a acurácia referente à quantidade de produtos, ela é igual a 0,5. De acordo com a acurácia referente ao ponto de vista de valor, ela é igual a 0,9999999. Esta diferença ocorre, visto que a acurácia referente à quantidade de produtos, geralmente, é muito discrepante da acurácia referente ao ponto de vista de valor. No entanto, se a acurácia referente à expressão (1) for muito alta (>= 99%), a acurácia referente à expressão (2) também será alta. Portanto, a segunda fórmula de acurácia (2) deve ser utilizada, quando a expressão (1) for menor ou igual a 99%.

Outra medição de extrema importância e que pode e deve ser realizada em relação aos estoques é o nível de serviço. Segundo Lélis (2016, p. 74), “essa medição diz que quanto mais requisições dos clientes forem atendidas nas quantidades e especificações desejadas, maior será o nível de serviço”. Este indicador impacta, diretamente, em como a empresa está atendendo seu cliente, portanto, este é almejado também pelos setores que têm contato direto com o cliente, como é o caso do setor de vendas. Segundo Bertaglia (2006, p. 318),

[...] organizações preocupadas com as necessidades dos clientes e voltadas para elas, utilizam o conceito de ‘serviço ao cliente’ para avaliar o desempenho do sistema de controle de estoques. Uma medida bastante comum é a taxa de atendimento ao pedido que é a relação entre a quantidade de itens disponíveis e a quantidade de itens demandada pelo cliente.

A fórmula do nível de serviço é:

Nível de serviço = Número de requisições atendidas/Número de requisições efetuadas

O almoxarifado da empresa Y, no período de três meses, recebeu 2.500 requisições de materiais em geral, tendo em média 1,85 itens por pedido. Neste período, entregou-se 4.000 unidades dos itens pedidos. Qual é o nível de serviço?

Nível de serviço = 4.000/(2.500*1,85)

Nível de serviço = 86,49%

O giro de estoque, também conhecido como rotatividade dos estoques, representa a quantia de vezes, em um determinado período de tempo, que o estoque foi renovado.

Conforme Martins e Alt (2009, p. 203), “o giro de estoques mede quantas vezes, por unidade de tempo, o estoque se renovou ou girou”. Já Bertaglia (2006, p. 317) diz que “o giro de estoques corresponde ao número de vezes em que o estoque é consumido totalmente durante um determinado período (normalmente um ano). Esse indicador é calculado com base na relação do volume de vendas do ano dividido pelo capital médio investido em estoque”.

Giro de estoque = Valor consumido no período/Valor de estoque médio no período

Para melhor entendimento da fórmula do giro do estoque, é apresentado um exemplo de cálculo na sequência.

Uma empresa tem custo das vendas de R$ 10.000.000,00 ao ano. No estoque desta empresa, considerando matéria-prima, produtos inacabados e produtos acabados, tem-se um valor próximo de R$ 125.000,00. O giro de estoque é?

Giro de estoque = 10.000.000,00/125.000,00

Giro de estoque = 80

Este valor significa que o estoque, nessa empresa, se renova oitenta vezes por ano.

Conforme Szabo (2015, p. 45), “a cobertura de estoque é o oposto do giro de estoques. Enquanto para o giro de estoques, quanto maior, melhor, para a cobertura de estoques, quanto menor, melhor”. A cobertura de estoques mostra o quanto um estoque conseguirá abastecer uma certa demanda de produção, em um determinado período de tempo. A fórmula que define a cobertura de estoque é:

Cobertura de estoque = Estoque médio/Demanda

Para melhor entendimento da fórmula da cobertura de estoque, é apresentado um exemplo de cálculo na sequência.

Uma empresa possui, em seu estoque, R$ 55.000,00 em produtos. Sabendo que o fluxo de valor é de R$ 15.000,00 por semana, qual é a cobertura de estoque?

Cobertura de estoque = 55.000,00/15.000,00

Cobertura de estoque = 3,67

A empresa tem estoque para suprir o setor de produção por três semanas.

Neste tópico, foi discutido o estoque e o quanto ele é importante para as empresas, de forma geral, visto que, caso seja bem administrado, torna-se uma vantagem competitiva para a empresa.

No processo produtivo, a metodologia de armazenagem é muito importante devido às diferentes necessidades pelas quais as empresas passam, tanto na produção quanto na comercialização. O armazenamento de materiais é necessário, basicamente, para suprir as necessidades do setor de produção, mas também é indispensável, para armazenar os produtos finais (produtos acabados) que compõem as vendas da empresa. Nesta unidade, trataremos o termo almoxarifado como uma das fases mais importantes, na etapa de armazenamento de materiais.

Inicialmente, um almoxarifado consistia em um local onde os materiais eram armazenados de forma desordenada, com o uso de mão-de-obra desqualificada. No entanto, com o passar do tempo e o advento da tecnologia, surgiram ferramentas que permitem o controle, manuseio e armazenagem de materiais com mais segurança e agilidade.

Conforme Chiavenato (2006), o almoxarifado encarrega-se de armazenar as matérias-primas e outros materiais necessários à produção e aos funcionários, diferentemente do depósito (expedição) que se incumbe de armazenar os produtos acabados destinados à venda aos clientes. No almoxarifado, conforme Figura 1.7, são estocados, majoritariamente, as matérias-primas necessárias à produção. Este setor recebe os produtos primários adquiridos de fornecedores externos por intermédio do setor de compras. O setor de compras libera os materiais adquiridos (comprados) para entrada no almoxarifado, exclusivamente, após a autorização do setor de Controle de Qualidade. Depois destas etapas iniciais serem concluídas com sucesso, as matérias-primas são, devidamente, armazenadas, no almoxarifado, e começam a ser solicitadas pelos inúmeros setores da empresa, por meio das Requisições de Materiais (RMs).

As requisições de materiais atendem, basicamente, três finalidades:

Logo, nota-se que as RMs atuam como um pedido (ordem), para retirar material do almoxarifado e propiciam meios de controlar as saídas de material deste setor.

A Figura 1.7 apresenta o fluxo de materiais no almoxarifado.

Portanto, têm-se que as principais funções do almoxarifado são:

A concepção de almoxarifado e depósito está em desuso, em muitas empresas, visto que não agregam valor aos produtos. De fato, em muitas empresas, o almoxarifado e depósito foram, praticamente, eliminados, usando a filosofia do just in time (JIT), por exemplo. No entanto, em algumas empresas, estas estruturas são fundamentais, como: grandes redes varejistas, supermercados, empresas virtuais. As lojas virtuais, por exemplo, encontram problemas, ao fazerem a entrega do produto vendido ao cliente, logo, necessitam ter produtos em estoque devido às oscilações que as vendas enfrentam em determinados períodos.

Este termo trata como pessoas, equipamentos e materiais são acomodados da maneira mais satisfatória possível no sistema produtivo. A disposição física destes entes de maneira adequada acarreta menores desperdícios e resposta rápida a possíveis problemas, entre outros ganhos que influenciam, diretamente, na produção de produtos e/ou serviços.

As principais finalidades do arranjo físico são:

O arranjo físico é demonstrado pelo layout. Conforme Chiavenato (2006), o layout é um gráfico que representa a disposição espacial, a área ocupada e a localização de máquinas, pessoas e materiais. Pode representar também a disposição das seções envolvidas no processo produtivo.

Considerando o almoxarifado e o depósito, as principais características de layout são:

Um ponto importante a ser observado é que os três tipos de layout vistos apresentam vantagens e desvantagens e precisam ser bem analisados, para saber qual se encaixará melhor no sistema produtivo da empresa em questão.

A Figura 1.12 apresenta exemplos de diferentes tipos de almoxarifado de indústrias distintas para melhor compreensão do leitor.

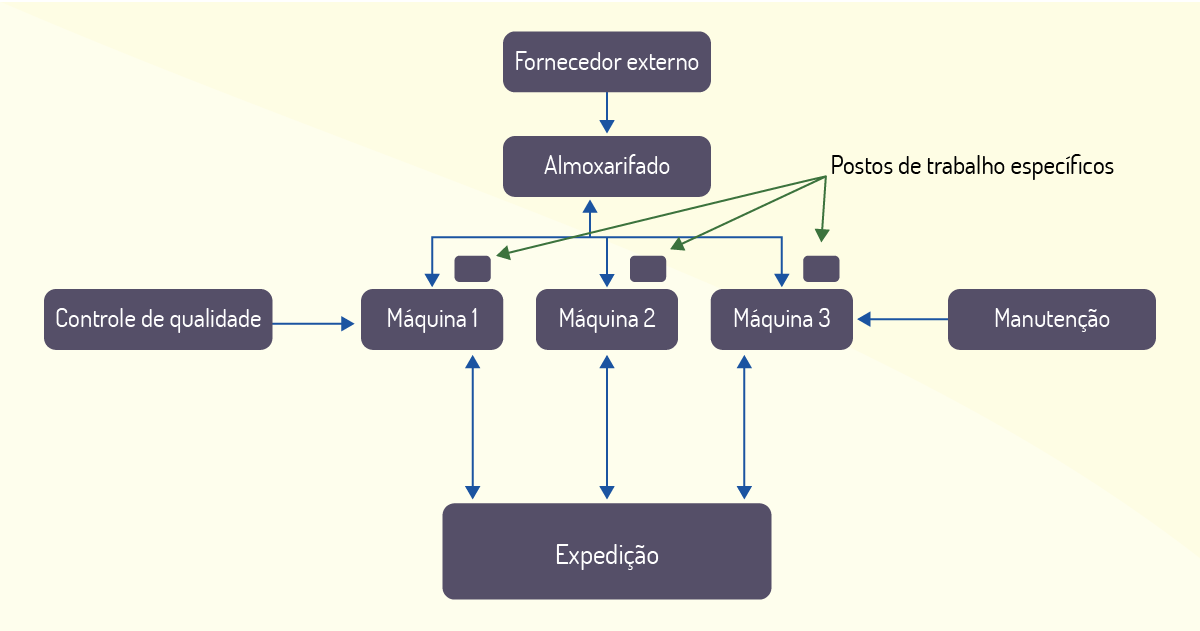

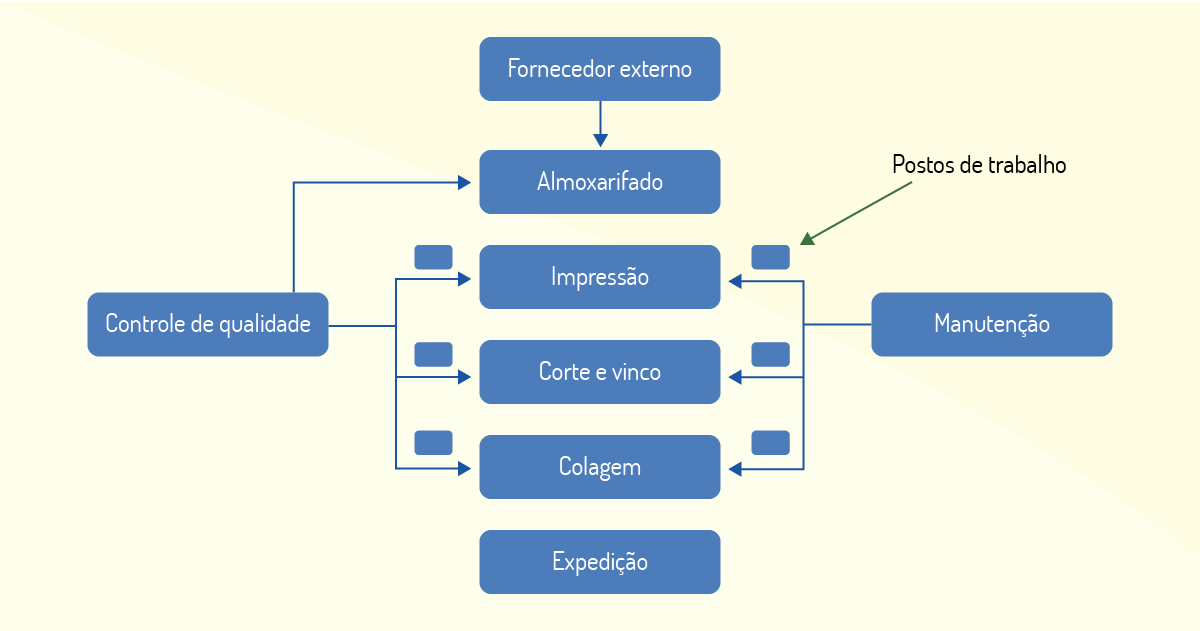

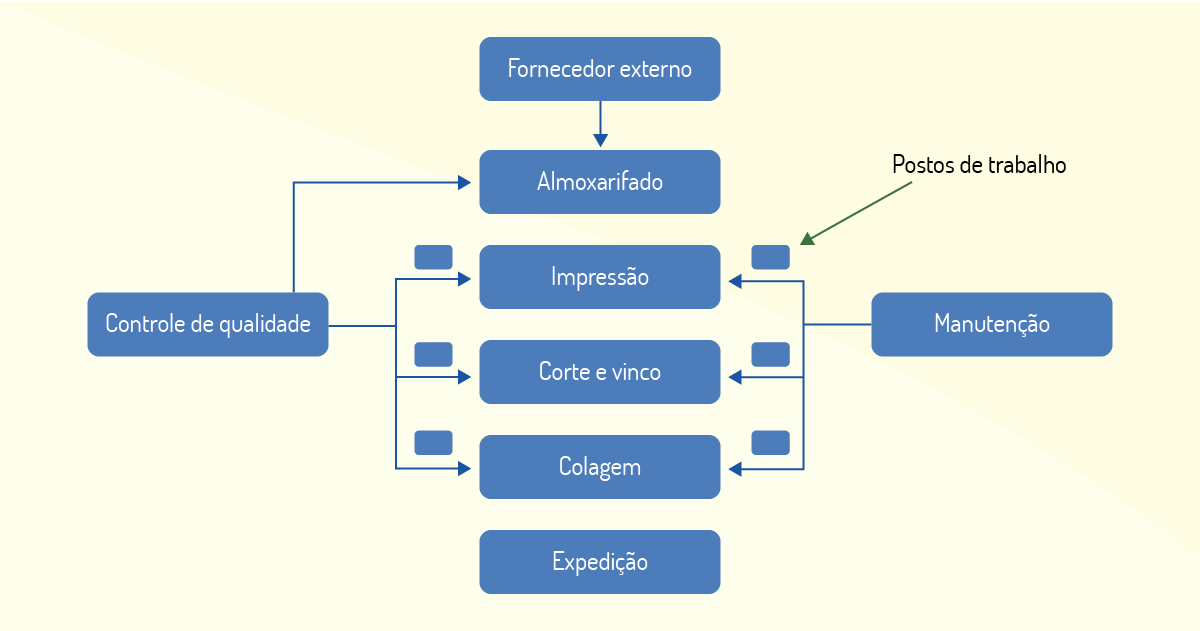

Existem três tipos de layout: de processo, de produto e estacionário. Vamos verificar cada um deles a seguir.

Esse tipo de layout também é chamado de layout funcional e é um arranjo físico no qual as estações de trabalho não ficam dispostas em uma sequência fixa, isto é, este tipo de arranjo organiza máquinas com a mesma funcionalidade de blocos, como exemplo, pode-se citar uma indústria gráfica, visto que as máquinas de impressão ficam em um bloco e as máquinas de corte em outro bloco. Este layout é empregado, quando a produção é, relativamente, baixa e o produto em questão sofre constantes mudanças, sendo a principal vantagem desse arranjo a versatilidade. Já as desvantagens referem-se aos custos elevados de produção e de movimentação de materiais. O layout de processo, geralmente, necessita de uma área maior de espaço útil, devido ao armazenamento provisório de materiais em processamento.

A Figura 1.13 apresenta uma indústria têxtil que retrata com fidelidade o layout de processo. Nesta configuração, os produtos sofrem constantes mudanças, visto que a produção é baixa, as “estações de trabalho” são, praticamente, autônomas (independentes), ou seja, quando o produto chega em uma determinada estação de trabalho, esta não depende da estação anterior, para realizar seu trabalho, considerando que ele tenha sido feito de maneira correta.

Esse tipo de layout também é chamado de linear e é um arranjo físico no qual o produto se move pela linha de produção, ou seja, as máquinas são dispostas de maneira que qualquer ação vital, para confeccionar determinado produto, passe por estações de trabalho organizadas em uma sequência estática (indústria automotiva). Este layout é empregado quando o produto é padronizado e não sofre mudanças, sendo as principais vantagens desse arranjo os custos reduzidos de produção e de movimentação de materiais, além da simplicidade do planejamento e de controle da produção. Já as desvantagens referem-se aos altos investimentos em equipamentos e a ausência de versatilidade. Esse tipo de layout é bastante empregado no sistema de produção contínua.

A Figura 1.14 apresenta uma linha de produção, em uma indústria automotiva, representando com fidelidade o layout de produto.

Esse tipo de layout é um arranjo físico no qual o produto que está sendo fabricado é imóvel e os recursos imprescindíveis a sua construção movem-se ao seu redor. Este layout é empregado, quando o produto é de grande porte, como: navios, aviões, prédios, maquinários pesados e de grande porte. A principal vantagem desse arranjo é a grande flexibilidade, que possibilita modificações, no projeto e no seu respectivo planejamento. Esse tipo de layout é bastante empregado no sistema de produção sob encomenda. A Figura 1.15 apresenta a construção de um navio, que retrata com fidelidade uma aplicação do layout estacionário.

A seguir, a Tabela 1.2 apresenta um resumo dos tipos de layout e das especificidades de cada um deles, o de processo, o de produto e o estacionário. Veja:

Tabela 1.2 - Tipos de layout

Fonte: Adaptada de Chiavenato (2006).

É importante ressaltar que, nos subtópicos, foram discutidos alguns termos comuns a almoxarifados e depósitos, mas que se resumem ao tipo de layout utilizado e como este influencia o modo de operar do sistema produtivo.

Após conhecermos os tipos de layout que uma empresa possui, seus respectivos aspectos e os tipos de sistemas produtivos, o próximo passo é saber como os produtos são armazenados. Basicamente, o tipo de estocagem depende do sistema produtivo empregado, e existem três tipos fundamentais de estocagem, descritos a seguir.

A estocagem intermediária descentralizada necessita de diversas áreas próximas às seções produtivas, utilizando pallets, caixas e afins para armazenamento do material no local. A Figura 1.18 apresenta materiais próximos às máquinas, no setor de produção, para serem processados.

A seguir, conheceremos sobre as técnicas de estocagem de material e suas especificidades. Vamos lá?

Conforme Luchezzi (2015, p.73), “a escolha dos equipamentos de estocagem ou espera é feita a partir de muitos fatores, como espaço disponível, a densidade de estocagem que a empresa almeja e o custo relativo da instalação. A acessibilidade e a rotatividade fazem parte do conjunto de fatores que influenciam a escolha”.

O armazenamento de materiais depende, diretamente, das suas dimensões e atributos. Eles podem requisitar desde um simples pallet até sistemas mais complexos de armazenamento.

A escolha do sistema de estocagem de materiais depende de alguns aspectos, como:

Cada tipo de embalagem é elaborada para um determinado produto, por exemplo, temos os barris que são utilizados para conservar bebidas, já os engradados servem tanto para acondicionar alimentos, quanto para transportar objetos. As caixas de papelão que servem para transportar qualquer tipo de produtos, como alimentos, produtos têxteis e automotivos, entre outros.

O sistema de estocagem escolhido segue, obrigatoriamente, algumas técnicas que serão descritas a seguir:

1. Carga unitária

Em resumo, a carga unitária é um conjunto de cargas contidas, em um recipiente, formando um todo único quanto à manipulação, armazenamento ou transporte.

A constituição de carga unitária faz-se por meio de um aparato chamado pallet. A Figura 1.20 apresenta a técnica da carga unitária.

2. Caixas ou gavetas

Segundo Russo (2013, p. 136), “de todos os métodos para controlar os níveis de estoques, este é o que menos exige burocracia e pode ser considerado o mais simples”. Essa técnica é perfeita para estocagem de materiais de pequenas dimensões (parafusos, arruelas, materiais de escritório e afins).

As caixas ou gavetas podem ser metálicas, de madeira ou de plástico, podem ser padronizadas e, geralmente, são adquiridas de um fornecedor externo. A Figura 1.21 apresenta a técnica de caixas ou gavetas.

3. Prateleiras

Essa técnica destina-se à armazenagem de materiais de vários tamanhos. Estas estruturas, geralmente, são de perfis metálicos de diversos tamanhos e dimensões. A altura destas estruturas depende do tamanho e peso dos materiais estocados, sendo que a prateleira é o meio de estocagem mais simples e econômico.

A Figura 1.22 apresenta a técnica das prateleiras. A seguir, veremos as raques.

4. Raques

Conforme Chiavenato (2006), esta estrutura é construída para acomodar peças longas e estreitas, como tubos, barras, tiras, vergalhões e afins.

Pode ser montado em rodízios, para facilitar o deslocamento, sendo que sua estrutura pode ser de madeira ou aço. A Figura 1.23 apresenta a técnica dos raques.

5. Empilhamento

Esta técnica aproveita, completamente, o espaço vertical disponível, nas prateleiras, respeita a altura limite. O empilhamento possibilita a utilização de pallets e, consequentemente, as empilhadeiras que consistem, na ferramenta perfeita, para sua movimentação. A Figura 1.24 apresenta a técnica do empilhamento.

No tópico depósito e seus subtópicos, foi discutido como se deve estocar os produtos acabados, ou seja, os produtos que estão aguardando somente o despacho para o cliente após sua venda. Além disso, foram discutidos os tipos de layout existentes e como cada um se encaixa nos sistemas produtivos. Por fim, tratou-se dos tipos e técnicas de estocagem de materiais.

No tópico almoxarifado e seus subtópicos, foi discutido como é realizado o controle dos materiais, neste setor, e se como deve armazenar matérias-primas e outros materiais necessários ao sistema produtivo.

Considerando o sistema produtivo de uma empresa que é padronizado e não sofre mudanças, tem-se o layout de produto. Sobre este tipo de layout, pode-se afirmar que:

a produção é diversificada e com ritmo muito irregular, provocando momentos de alta ociosidade.

Incorreta, visto que esta é uma das características do layout estacionário

é o layout utilizado, quando o produto sofre frequentes modificações e o volume de produção é, relativamente, baixo.

Incorreta, visto que esta é uma das características do layout de processo.

é também chamado de layout funcional e é utilizado no sistema de produção em lotes.

Incorreta, visto que estes são atributos do layout de processo.

é utilizado, quando os equipamentos e os materiais são dispostos em uma mesma seção conforme a sequência de operações.

Correta, visto que a simplicidade, padronização e a inflexibilidade são características clássicas deste tipo de layout. Como exemplo deste tipo de layout, pode-se citar uma linha de montagem de uma montadora (Ford, Volkswagen, Fiat e afins).

é o layout utilizado para produção de produtos, como navios, maquinários de grande porte e grandes estruturas.

Incorreta, visto que essas características são do layout estacionário.

O setor de produção é o coração de uma indústria, visto que todas as outras áreas trabalham em prol desta, para que sua produtividade e qualidade sejam as melhores possíveis. Neste tópico, primeiramente, será abordado alguns conceitos do PCP (Planejamento e Controle de Produção) para que fiquem mais claros alguns conceitos.

A produção de uma empresa não ocorre de forma aleatória. O processo produtivo deve funcionar em harmonia com as demais áreas da empresa e, para isso, tudo deve ser, adequadamente, planejado. O Planejamento de Produção (PP) é uma das fases do Planejamento de Controle da Produção (PCP). Essa etapa usa as informações da estimativa de demanda definidos para médio e longo prazos, ou seja, baseia-se na previsão de vendas como suporte no que a empresa pretende colocar, no mercado e na capacidade de produzir. Assim, o Planejamento de Produção é responsável por programar as horas de trabalho das máquinas, as matérias-primas necessárias e alocar a mão-de-obra adequada, para obter desse conjunto de fatores um resultado adequado à capacidade de produção da empresa e com a respectiva previsão de vendas, desconsiderando estoques com produtos acabados que venham a estar disponíveis.

Em conclusão, pode-se dizer que o planejamento de produção é o que a empresa vai produzir, observando a quantidade máxima de produtos a serem fabricados (potencial produtivo) e as vendas que devem ser atendidas.

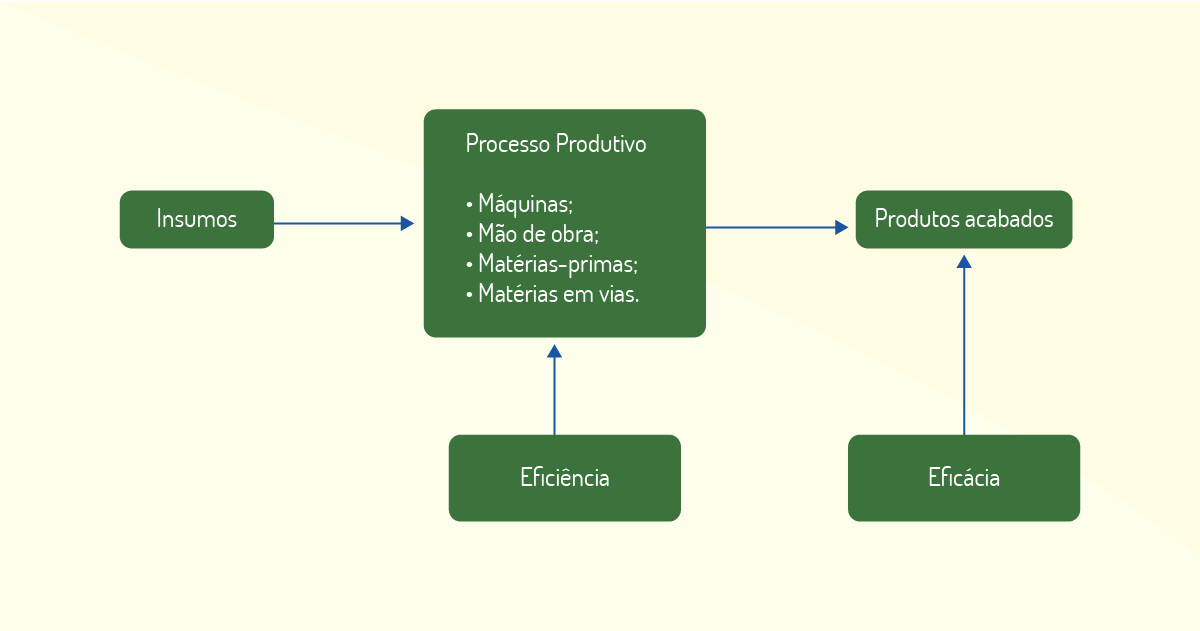

Portanto, a finalidade do Planejamento da Produção é obter uma produção com alta eficiência, isto é, a produção que foi planejada é entregue no tempo esperado e no custo calculado. Além disso, temos a eficácia, esta trata do alcance dos objetivos pretendidos. Assim, obtém-se, concomitantemente, uma alta eficiência e eficácia do processo como um todo. A Figura 1.25 apresenta a eficiência e a eficácia do processo produtivo.

Como se pode observar, na Figura 1.25, eficiência está, intimamente, ligada ao processo produtivo, já a eficácia trata, especificamente, dos resultados obtidos, ou seja, do produto final que será entregue ao cliente.

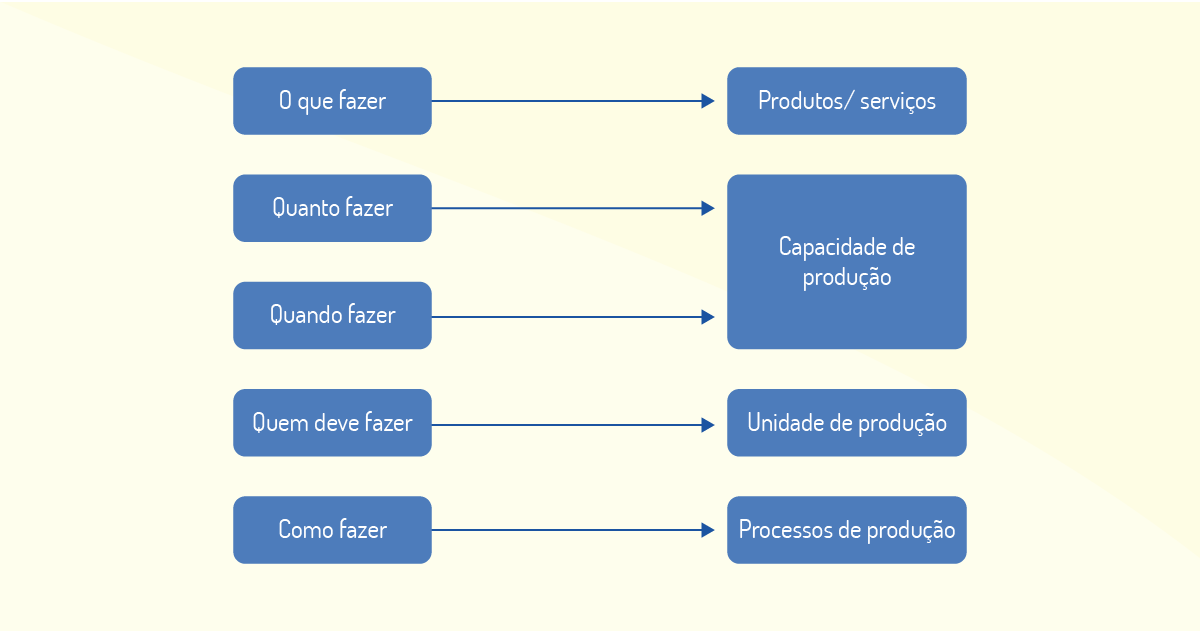

Logo, o planejamento de produção busca antecipar o que se deve fazer, quanto fazer, quando fazer, quem deve fazer e como fazer. A Figura 1.26 exemplifica as definições do planejamento de produção.

A organização do planejamento da produção é definida pelo setor de Planejamento e Controle da Produção (PCP). Este setor faz a gerência dos recursos operacionais da empresa e busca auxiliar gerências e diretorias de produção as quais está subordinado, sendo o Planejamento da Produção uma de suas seções.

Os sistemas de produção são definidos como um grupo de atividades e procedimentos que resultam na produção de bens ou serviços com atributos diferentes de volume e variedade. Um ponto importante a ser observado é que aspectos internos (setores da empresa) e externos (economia, políticas, tecnologia e afins) afetam sua performance.

Um assunto que não é abordado, diretamente, neste material, mas é de extrema importância, é o planejamento de produção, composto por quatro fases: elaboração do plano de produção, programação da produção, emissão de ordens e liberação da produção.

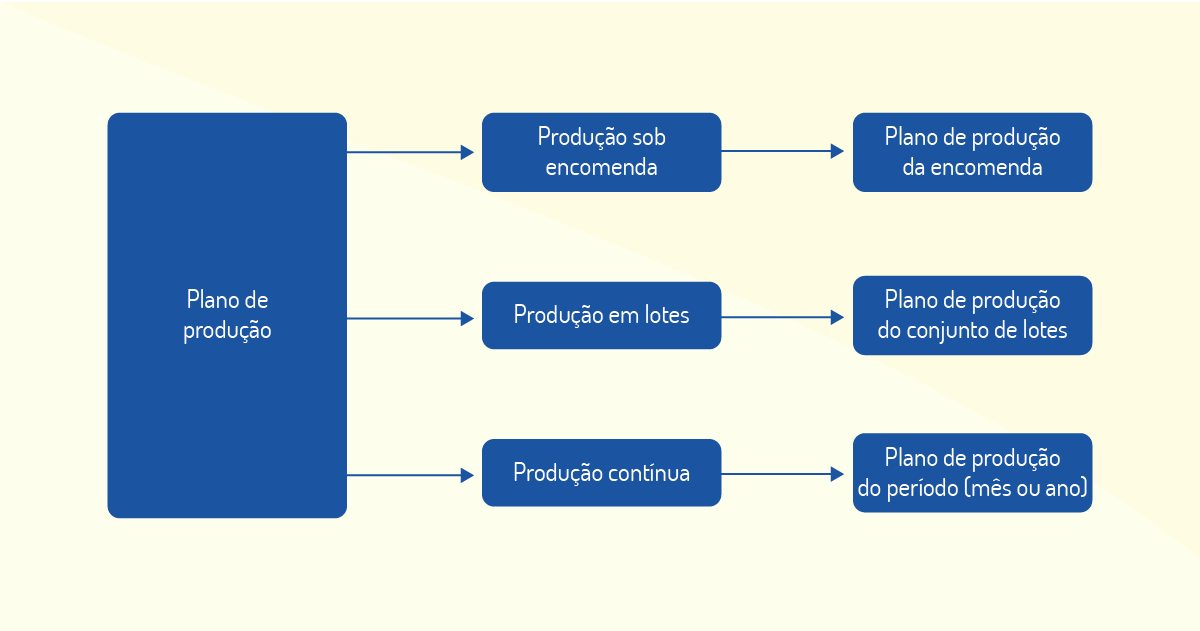

O plano de produção define o que a empresa planeja produzir, em um período estipulado de tempo, geralmente, um ano, quando não se refere ao sistema de produção sob encomenda.

Primeiramente, dar-se-á uma breve introdução sobre a elaboração do plano de produção que está, intimamente, ligado aos sistemas produtivos e, na sequência, são definidos e detalhados os tipos existentes de sistemas produtivos.

Trabalhar-se-á somente com a primeira fase do planejamento da produção que é a elaboração do plano de produção, este tópico consiste no que a empresa almeja produzir, em um determinado período de tempo.

A elaboração do plano de produção advém do sistema produtivo utilizado pela empresa. Portanto, pode ser: produção sob encomenda, produção em lotes e produção contínua. A Figura 1.27 apresenta a importância dos sistemas de produção na concepção do plano de produção.

Na sequência, são detalhados os tipos de sistemas produtivos mais utilizados.

Neste tópico, foi discutida a importância do setor de produção para qualquer empresa, visto que as demais áreas de uma empresa trabalham em conjunto para o seu sucesso. Além disso, foram apresentados os tipos de sistemas produtivos e suas aplicações em diferentes tipos de indústrias.

O material indicado, no link disponibilizado, trata da filosofia Just-In-Time como uma ferramenta de otimização da produção. Basicamente, o artigo trata da importância do JIT para a área de produção e a disciplina, para manter a ferramenta em pleno funcionamento.

Disponível em: <http://www.unisalesiano.edu.br/simposio2011/artAvaliacao/aval0016012.pdf>. Acesso em: 7 ago. 2019.

A filosofia just in time tem a função de organizar a cadeia produtiva de modo que se evite estoques e se reduza os desperdícios. Sobre o just in time, é correto afirmar que:

é uma metodologia que tem propósito de acumular estoque, para não faltar matéria-prima à produção.

Incorreta, visto que o JIT procura reduzir, ou mesmo eliminar, todo o estoque.

o JIT surgiu, nos Estados Unidos, após a Primeira Guerra Mundial.

Incorreta, visto que esse processo de produção surgiu, no Japão, na década de 1950 (pós Segunda Guerra).

a principal desvantagem do JIT é que seu uso não é adequado a produtos com demanda pouco previsível.

Correta, visto que essa metodologia de processo não é apropriada para produtos que sofrem grandes oscilações.

a qualidade, nas empresas que utilizam o JIT, não é influenciada, positivamente, já que os níveis de retrabalho se mantêm altos.

Incorreta, visto que o JIT é uma filosofia a qual busca causas de problemas e soluções para que eles não se repitam.

o JIT especifica que a identificação de defeitos é restrita aos técnicos e supervisores.

Incorreta, visto que o JIT exige maior qualificação e autonomia dos operários que precisam estar preparados, para identificar defeitos e corrigi-los.

O termo manutenção tem diversas descrições pelos diversos autores da área, mas, basicamente, se resume ao conceito de um conjunto de atividades que buscam manter as máquinas de um setor produtivo funcionando em perfeito estado ou com o menor número de paradas possível. A NBR 5462 normatiza o termo manutenção.

Segundo a NBR 5462 (1994 apud PASQUA, 1999, p. 12), a manutenção é definida como: “a combinação de ações técnicas e administrativas, incluindo as de supervisão, destinadas a manter ou recolocar um item em estado no qual possa desempenhar uma função requerida”.

Todas as empresas de grande ou pequeno porte que produzem bens necessitam efetuar manutenções, para assegurar sua qualidade. Estas referem-se a processos, ferramentas e equipamentos.

Conforme Seleme (2015), equipamentos bem ajustados consomem quantidades menores de recursos, apresentam menos desgaste em suas operações, rendem uma taxa de produtividade que pode ser planejada e demandam reinvestimentos menos frequentes. Os motivos citados evidenciam a importância da manutenção e justificam seu planejamento e implantação no processo produtivo.

A manutenção passou por muitas mudanças, desde sua concepção, principalmente, no século XX, devido ao advento da tecnologia, que proporcionou a possibilidade de construção de máquinas mais complexas, as quais, por sua vez, permitiram o aumento da produção das indústrias. Assim, estas máquinas ficaram mais sujeitas às falhas e, consequentemente, os tempos de parada destes equipamentos aumentaram, significativamente, prejudicando a produtividade das empresas. A solução encontrada, utilizada até hoje, com algumas variações, é o conceito de manutenção preventiva, tratada em um tópico específico neste material.

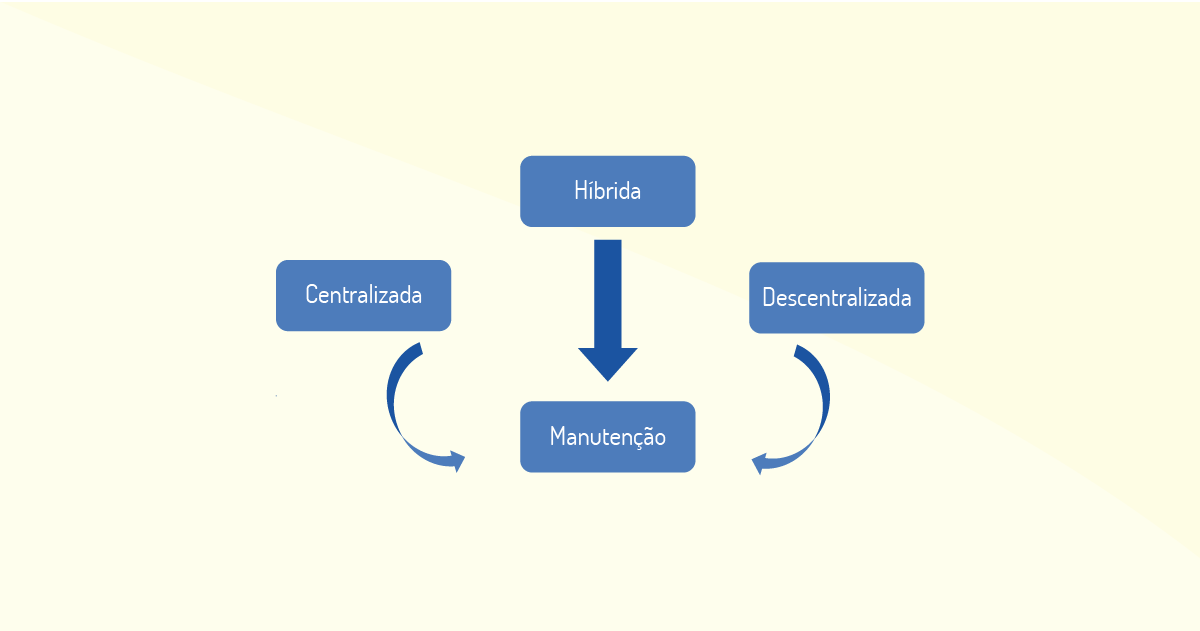

Com o passar dos anos, a área de manutenção e a forma como se organiza passou por diversas mudanças, para atender, da melhor forma possível, a organização da qual faz parte. Existem, basicamente, três tipos de organização do setor de manutenção mais utilizados, entre os diversos existentes. A Figura 1.33 apresenta os tipos de organização do setor de manutenção:

Conforme o porte da empresa e os produtos por ela elaborados, define-se o nível de centralização ou descentralização. A centralização consiste em várias unidades produtivas e o setor de manutenção subalternos a uma administração geral. Já a descentralização consiste em que cada unidade de produção possui sua própria equipe de manutenção, ou seja, cada equipe de manutenção está subordinada a sua respectiva unidade de produção e não mais a uma administração geral. Organizações maiores precisam de uma manutenção descentralizada, visto que possuem vários locais de trabalho. Normalmente, a centralização é mais utilizada em empresas de pequeno e médio porte, nas quais os funcionários atendem às diversas necessidades de manutenção (NEPOMUCENO, 1989, p. 28).

Algumas vantagens da centralização:

Algumas desvantagens da centralização:

Em uma empresa que adota a manutenção descentralizada, os setores são específicos e isso ocasiona uma diminuição na mobilidade do sistema de manutenção. Conforme Seleme (2015), neste caso, a quantidade de habilidades disponíveis torna-se reduzida e a utilização de recursos humanos, geralmente, é menos eficiente do que em uma manutenção centralizada, portanto, o ideal seria a manutenção híbrida.

Algumas vantagens da descentralização:

Algumas desvantagens da descentralização:

A manutenção híbrida também é conhecida como sistema em cascata e, como o próprio nome já diz, combina as vantagens da manutenção centralizada e descentralizada.

Em uma empresa, quando uma máquina da linha produção, por exemplo, apresenta um defeito que venha a prejudicar o sistema produtivo, vêm a nossa cabeça o porquê de a manutenção ser tão importante, visto que existem muitas vantagens as quais fundamentam suas realizações, sendo em instalações industriais ou equipamentos industriais. De acordo com Slack, Chambers e Johnston (2002), são:

A manutenção é algo caro para empresa, então, é válido pensar: será que vale o investimento?

Existem, basicamente, três tipos principais de manutenção que são praticadas, atualmente. Neste subtópico, você entenderá o porquê de, em alguns casos, um tipo de manutenção ser melhor do que outro, em relação a custo, segurança e produtividade.

Segundo a norma NBR 5462 (ABNT, 1994), esta forma de manutenção é realizada depois que ocorre uma quebra de um equipamento ou máquina e, tem por finalidade, consertar tal unidade operacional para que volte a executar suas funções o mais rápido possível, ou seja, ela ocorre quando um equipamento, máquina ou instalação opera até quebrar-se, após isso, realiza-se apenas a correção da falha ocorrida. Este tipo de manutenção também é conhecido por manutenção emergencial e é uma ação não programada, visto que ocorre em situações imprevisíveis. O setor de manutenção, neste caso, deve atuar de maneira rápida, seja com pessoal ou com itens de manutenção e substituição que devem estar em estoque.

A manutenção corretiva classifica-se em cinco categorias principais, que são:

Kardec e Nascif (2013) apresentam uma classificação interessante para a manutenção corretiva:

Por fim, temos que a manutenção corretiva pode ser caracterizada pela realização de cinco passos que precisam ser realizados de forma ordenada:

Este tipo de manutenção visa prevenir falhas, ao adotar uma série de medidas periódicas, tais como: limpezas, lubrificações, substituição e verificação de equipamentos, peças e/ou máquinas. As principais finalidades da manutenção preventiva são: aumentar a vida produtiva dos bens de capital, reduzir a quebra dos equipamentos críticos, permitir um melhor planejamento e agendamento de trabalhos de manutenção, minimizar as perdas de produção em razão de equipamentos defeituosos e promover a saúde e segurança do pessoal de manutenção.

A manutenção preventiva apresenta algumas vantagens, como:

Existem algumas ações que são realizadas, periodicamente, na manutenção preventiva, descritas a seguir:

Considerada a mais moderna e eficiente, no ramo da manutenção industrial, tem o objetivo de realizar a manutenção, apenas, quando as instalações precisarem, efetivamente. Baseia-se em monitorar certos parâmetros de equipamentos por meio de dispositivos que permitem estabelecer o momento certo para a realização da manutenção (SLACK; CHAMBER; JOHNSTON, 2002, p. 636).

A manutenção preditiva vai muito além do que simples monitoramentos de vibrações, ou da análise de uma imagem térmica ou ensaios de viscosidade do óleo ou afins, ela permite aumentar a produtividade, a qualidade dos produtos e a eficiência, de forma geral, na planta de produção.

Conforme Seleme (2015), a manutenção preditiva, em vez de depender de estatísticas do ciclo médio de vida, isto é, do tempo médio de falha, para agendar as devidas ações de manutenção, esse tipo de manutenção usa o monitoramento da condição do equipamento por meio de sensores e equipamentos de leitura que demonstram a sua condição, da eficiência do sistema e outros indicadores, para definir o significado real do tempo, até ocorrer a falha ou a perda de eficiência do equipamento.

A implementação da manutenção preditiva em uma organização não é uma tarefa fácil, visto que não depende somente da tecnologia, mas sim de como esse programa será implementado, no ambiente de trabalho, pelos responsáveis que ocupam cargos gerenciais. Na sequência, são apresentadas algumas medidas que devem ser implementadas, para alcançar o máximo retorno possível dessa implementação:

E, por último, vamos descrever as etapas que a manutenção preditiva deve seguir, para ser eficaz e antecipar problemas futuros:

No tópico sobre manutenção e seus subtópicos, foi discutido o porquê da manutenção ser essencial, no sistema produtivo, como é organizada (híbrida, centralizada e descentralizada), suas características principais e os tipos de manutenção. Em relação aos tipos de manutenção, que podem ser preventiva, corretiva e preditiva, apresentou-se vantagens e desvantagens e algumas “boas práticas” para que sejam aplicadas de forma adequada no sistema produtivo.

Dentre os tipos de manutenção existentes, há uma, em específico, que é realizada de forma programada. Sobre os modelos de manutenção existentes, pode-se afirmar que:

a manutenção preventiva tem como principal característica o monitoramento.

Incorreta, visto que o monitoramento é o principal atributo da manutenção preditiva.

a manutenção preventiva é uma ação não programada.

Incorreta, visto que a manutenção corretiva é que ocorre em situações imprevisíveis.

a manutenção preventiva tem como principal desvantagem o aumento dos custos, a curto e longo prazo.

Incorreta, visto que a redução de custos, mesmo que a curto prazo, é uma vantagem da manutenção preventiva.

a manutenção preventiva é considerada a mais eficiente entre os tipos de manutenção.

Incorreta, visto que a manutenção preditiva é considerada a mais moderna e eficiente, no ramo da manutenção industrial.

a manutenção preventiva está relacionada com periodicidade.

Correta, visto que manutenção preventiva visa prevenir falhas ao adotar uma série de medidas periódicas, tais como: limpezas, lubrificações e afins.

A busca pela qualidade, nas empresas, nas últimas décadas, é incessante e independe do ramo de atuação. Portanto, para entregar produtos e serviços que atendam às expectativas dos clientes, cada vez mais exigentes, todas as áreas da empresa precisam trabalhar em conjunto, isto é, fornecer produtos com qualidade não é mais uma vantagem competitiva, mas um dever da empresa.

A partir de 1950, o entendimento do termo qualidade evoluiu de algo relacionado somente à excelência técnica de um produto para a adaptação do produto ao uso. Assim, o conceito de qualidade se fragmenta em diversos atributos que vêm a confirmar a adequação ao uso do respectivo produto, estes atributos são: facilidade de uso, instalação, assistência pós-venda, estética, imagem da marca, impacto ambiental e outros pontos relacionados. Dependendo do produto, do mercado de atuação e afins, algumas das características citadas podem ser mais relevantes que outras.

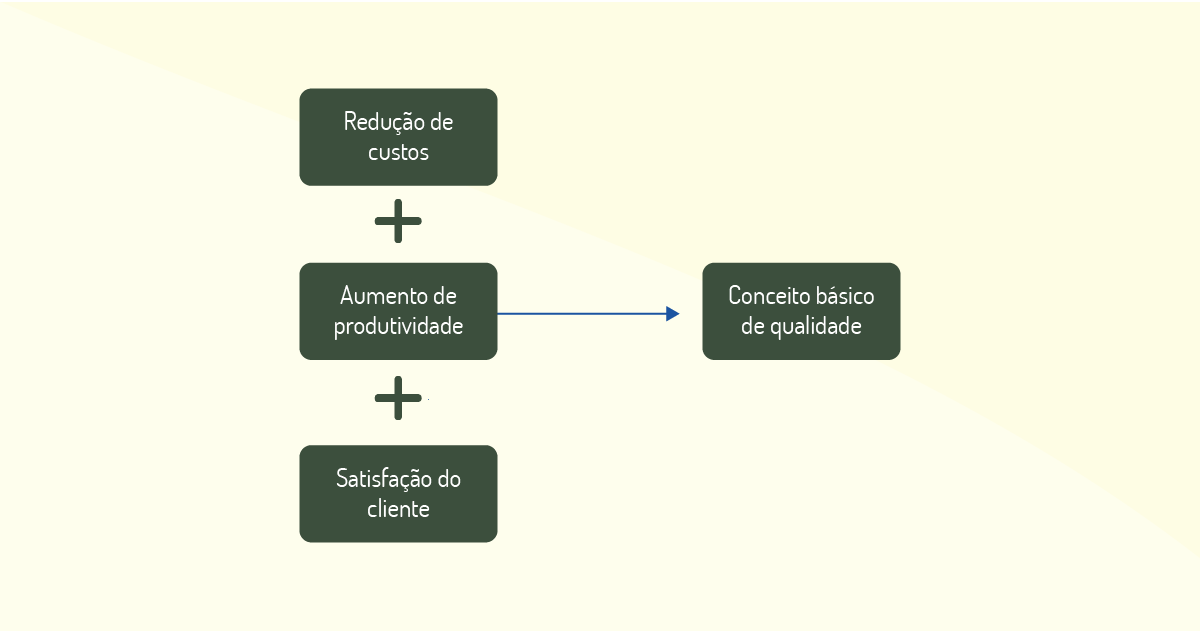

Em relação às indústrias, falando, especificamente, do setor produtivo, a gestão da qualidade tem por função diminuir os desperdícios e os custos, nas operações de produção, por exemplo, ou seja, isto acarreta melhora na eficiência da empresa, possibilitando preços mais atraentes que geram satisfação do cliente. A Figura 1.34 apresenta os conceitos básicos de qualidade.

Agora, é o momento de entender como a qualidade se encaixa, na prática, nos diversos setores econômicos, como: agricultura, indústria, construção civil e prestação de serviços. Vamos discutir, no entanto, a gestão de qualidade, na área industrial, já que o enfoque deste material é, justamente, nesta área. As outras áreas citadas são bastante interessantes e ficam como leitura complementar.

A qualidade é um tema que gera preocupação desde que a produção era artesanal. Porém, com o advento da tecnologia, muitas máquinas foram inventadas com a intenção de aumentar a produtividade, mas com precisão (qualidade). Todavia, das diversas mudanças ocorridas, neste período, duas merecem atenção especial, visto que inovaram, completamente, a maneira de produzir:

Essas inovações acarretaram mudanças significativas, no sistema produtivo das indústrias. O primeiro ponto a ser observado é que as empresas passaram a produzir volumes muito maiores de produtos, e isto ocasionou o aumento do consumo. Mas, onde entra a qualidade nessa história? Como a produção estimula o consumo, as pessoas passaram a comprar sem realmente ter a necessidade de possuir determinado produto e, caso eles possuam valores muito altos, geralmente, com uma qualidade maior, as pessoas optam por produtos mais baratos e de menor qualidade. No entanto, para analisar a qualidade, de maneira abrangente, temos que considerar todo o ciclo de produção, da extração da matéria-prima até o pós-venda. Analisando o cenário como um todo, algumas perguntas ficam no ar, como: o meio ambiente é afetado? Os funcionários de determinadas empresas estão sendo explorados? A redução de custos ocorre de fato? E a satisfação do cliente? São perguntas difíceis de serem respondidas, quando se faz uma análise profunda do tema.

O Brasil tem um exemplo claro de qualidade neste ramo industrial. Nas décadas de 1970 e 1980, a cidade de Cubatão (São Paulo) era considerada a cidade mais poluída do mundo, já que as indústrias despejavam seus rejeitos, no meio ambiente, sem nenhum tratamento prévio. No entanto essa situação mudou e, em 1992, esta cidade recebeu o Selo Verde da ONU (Organização das Nações Unidas), devido a sua recuperação ambiental. Mas o que ocasionou esta mudança das empresas? Devido à abertura comercial, da década de 1990, a concorrência de produtos nacionais com produtos estrangeiros aumentou, em todos os setores, e a única saída das empresas nacionais era incrementar a produtividade e a qualidade das fábricas. Portanto, fica fácil perceber que, para isso ocorrer, as indústrias nacionais tiveram que investir em tecnologia. Além disso, padrões de qualidade (ISO 9000 e ISO 14000) tiveram que ser adotados, mudando, significativamente, o jeito que essas empresas trabalhavam.

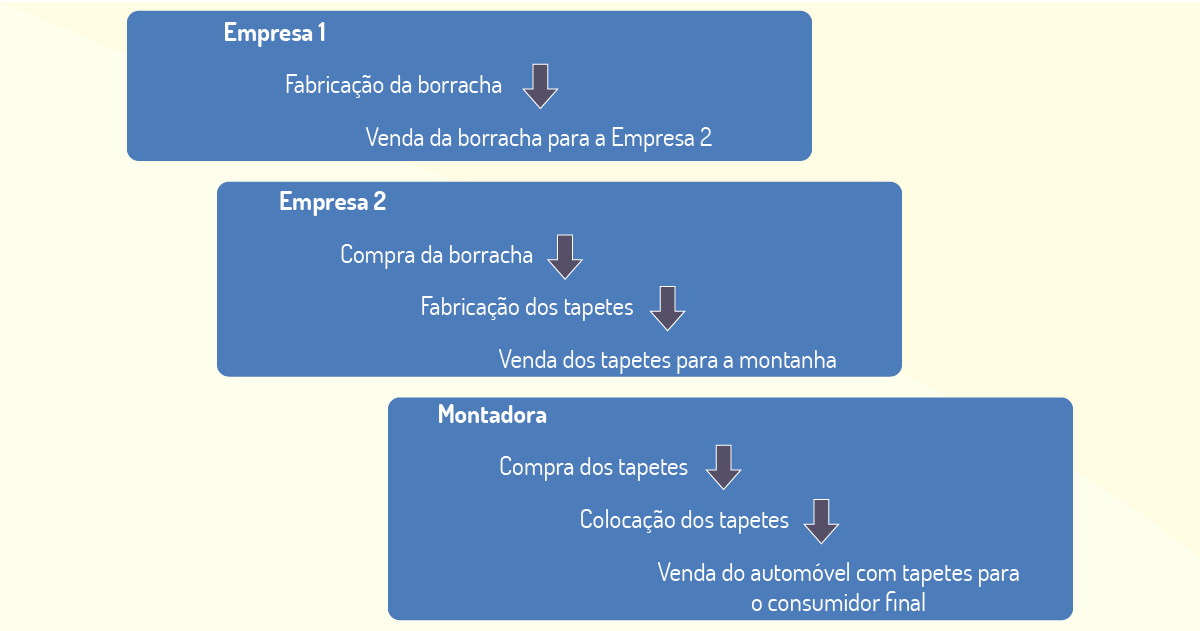

Como já se sabe, a qualidade deve incorporar toda a cadeia de produção. Considerando a montagem de um automóvel, visto que é composto de diversos tipos de materiais e peças, o modelo mais simples a ser montado exige uma série de fornecedores, como: de bancos, tapetes, carpetes, vidros, peças do motor, pneus e afins.

Pensando no tapete do carro, temos a seguinte representação simplificada:

A montadora precisava assegurar que as peças recebidas dos seus diversos fornecedores possuíam qualidade. No entanto, em um passado não muito distante, cada montadora tinha seu próprio padrão de qualidade para seus carros e os fornecedores precisavam obedecer a uma série de normas diferentes, para atender seu respectivo cliente, isso ocasionava o aumento do preço das peças e, consequentemente, do carro ao consumidor final. Para solucionar esse problema, na década de 1980, foram criadas as normas de qualidade ISO 9000 (solução parcial) e, finalmente, após as montadoras e a ISO se reunirem, foi criada a especificação técnica de qualidade padrão 16949 para o setor automotivo, de forma geral.

Conforme Lélis (2012), a implantação de um programa de qualidade, em uma empresa, visa alcançar uma produtividade maior ou outras vantagens. No entanto, se esse programa for mal planejado, os ganhos serão bem inferiores aos esperados, inicialmente, como exemplo, uma determinada empresa pode somente conseguir uma leve redução de desperdício, que é um ganho, mas inferior aos objetivos iniciais. Isso não significa, contudo, obrigatoriamente, crescimento nos lucros. Para avaliar os resultados da implantação de um programa de qualidade, em uma empresa, há dois métodos: custos da qualidade e retorno da qualidade.

Este método, como o próprio nome já diz, verifica os custos do programa de qualidade implantado na empresa. Resumidamente, pode-se dizer que se faz uma comparação entre os gastos da empresa com a implantação do programa e sem a implantação do programa.

Com a implantação desse método, a empresa avalia a qualidade obtida nos seus processo, fundamentando-se em dois resultados – redução de custos e retenção de clientes. Segundo (ALENCAR; GUERREIRO, 2004), o passo a passo desse modelo é:

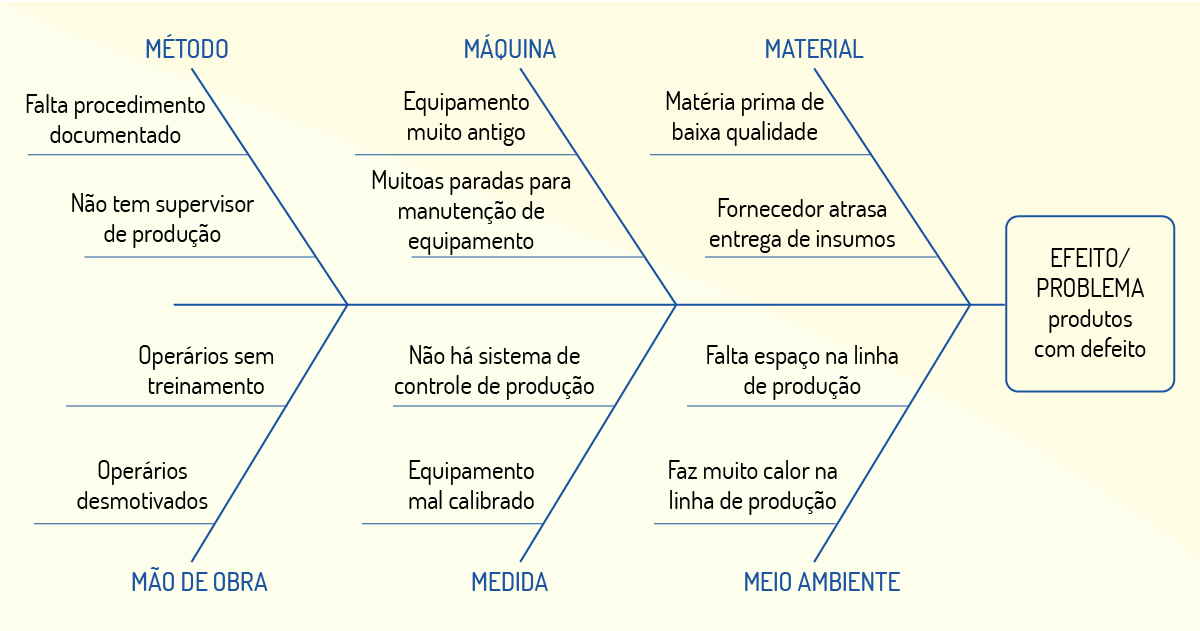

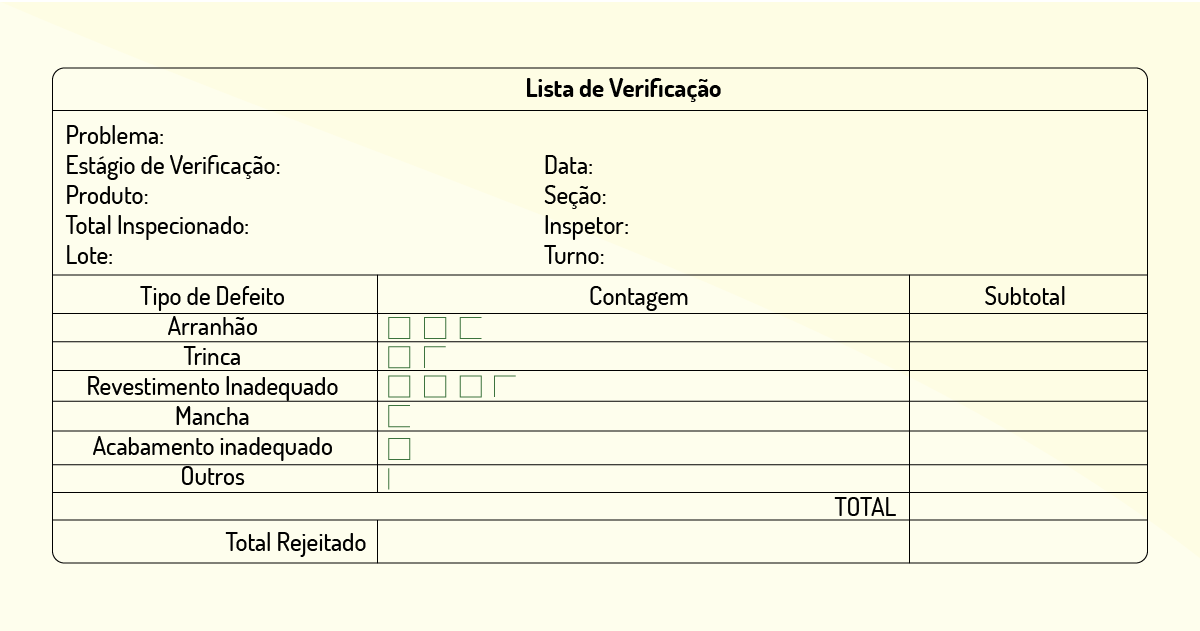

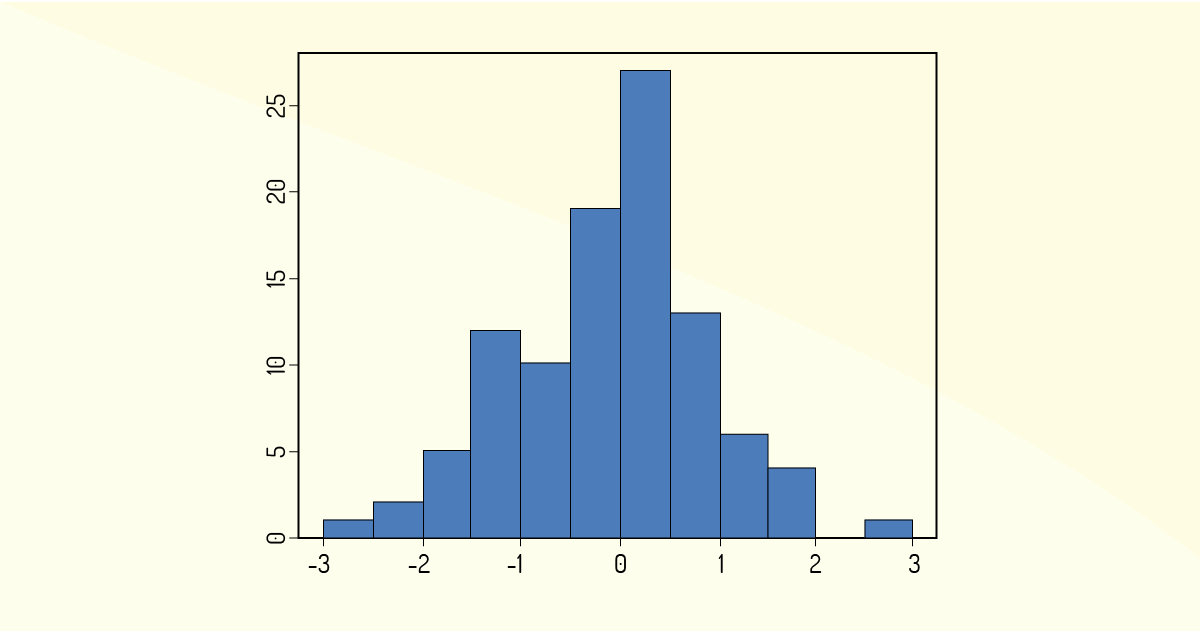

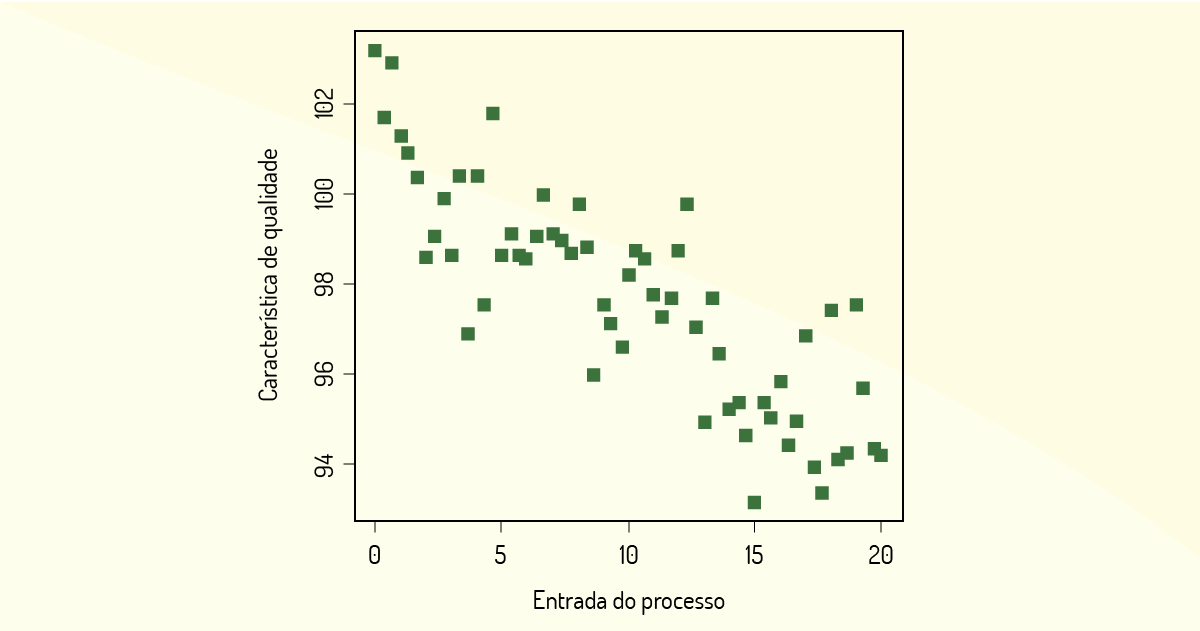

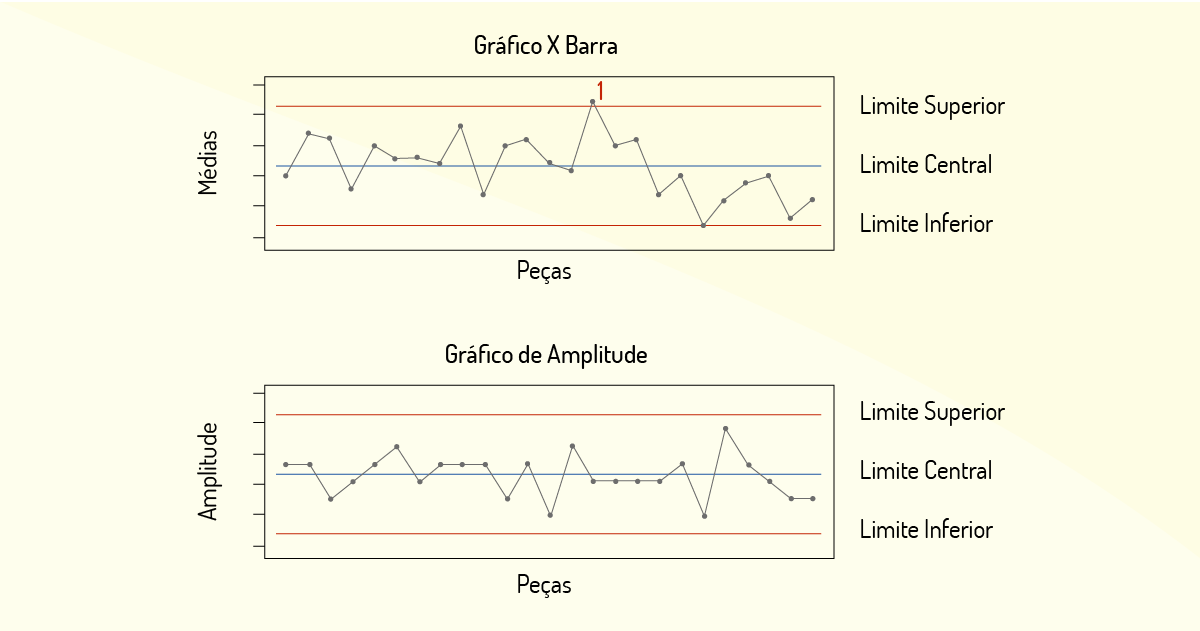

A qualidade é um tema de vital importância, em toda indústria, independente do segmento. Para buscar-se a causa-raiz dos problemas que a qualidade enfrenta, há as ferramentas básicas da qualidade: Fluxograma, Brainstorming, Diagrama de causa e efeito ou Diagrama de Ishikawa, Cinco porquês, Folha de verificação, Diagrama de Pareto, Histograma, Diagrama de dispersão e Cartas de controle, além da matriz GUT, 5W2H e o ciclo PDCA. No entanto são descritas, brevemente, as sete ferramentas da qualidade mais utilizadas.

No tópico Controle de qualidade e em seus subtópicos, foi discutido o porquê da qualidade ser um tema de vital importância e como isso mudou o modo de se trabalhar, nas empresas, visto que exigiu das indústrias padronização dos processos e busca pela excelência de seus produtos. Outro ponto a ser destacado é o subtópico ferramentas da qualidade que possuem uma finalidade preventiva, para ajudar as organizações a se anteciparem de problemas futuros.

Considere as sete ferramentas básicas da qualidade que as empresas utilizam em seus processos. Qual delas é utilizada, para determinar onde seus principais esforços serão colocados?

Diagrama de dispersão.

Incorreta, visto que o diagrama de dispersão tem a função de demonstrar se há correspondência entre duas variáveis.

Diagrama de Pareto.

Correta: Alternativa correta, visto que essa ferramenta da qualidade ajuda na tomada de decisão, pois dá um enfoque nos problemas que causam maior impacto.

Diagrama de Ishikawa.

Incorreta, visto que esta metodologia busca entender a relação entre efeito (problema) e todas as suas causas (o motivo pelo qual ocorrem).

Histograma.

Incorreta, visto que esta ferramenta da qualidade tem por objetivo apresentar um gráfico de barras, a análise dos dados coletados de forma clara.

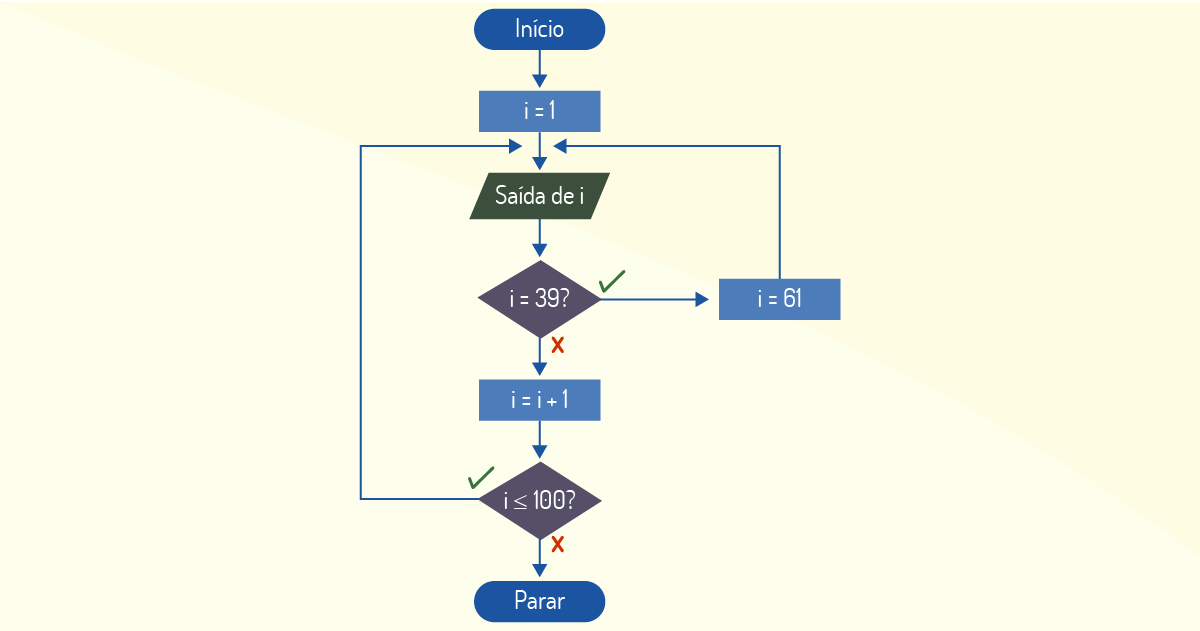

Fluxograma.

lncorreta, visto que o fluxograma tem como principal objetivo mostrar de maneira simples as etapas de um processo.

É importante pensar na produção: o sistema produtivo atual possui qualidade? O meio ambiente é preservado? Qual é o preço dessa qualidade de que tanto se fala?

Nome do livro: Sistema Toyota de produção - Uma abordagem integrada ao just-in-time

Editora: Bookman

Autor: Yasuhiro Monden

ISBN: 978.85.826.0215-7

Comentário: O livro indicado é bastante interessante, visto que trata do sistema Toyota de produção, que é, largamente, utilizado em diversas empresas, em todo o mundo. No material escrito, nesta unidade, foi dada somente uma breve descrição do just in time e algumas de suas características, todavia, esse assunto é extenso e tem uma riqueza de detalhes enorme.