Introdução à Engenharia de Produção

A engenharia, segundo Cocian (2009), é a arte de se aplicar fundamentos matemáticos, da experiência e do senso comum, para elaborar ideias e atitudes que beneficiem a sociedade e o meio ambiente. Faz parte dos estudos dos engenheiros projetar, executar, fiscalizar, administrar diversos trabalhos, que são desde pontes até equipamentos médicos.

Podemos definir a engenharia como a profissão que adquire e aplica conhecimentos técnicos, matemáticos e científicos para criar, aperfeiçoar e implementar produtos, matérias-primas, estruturas, equipamento, ferramentas ou sistemas de produção, para que possam realizar determinada função.

Podemos, então, considerar a Engenharia como a aplicação dos conhecimentos obtidos nas áreas das ciências naturais, exatas, humanas e sociais, por meio da teoria, dos experimentos e da aplicação prática, para desenvolver técnicas que possibilitem o uso dos recursos de maneira econômica.

Não existe a possibilidade de que uma pessoa consiga dominar todos os assuntos que envolvem a engenharia, sendo, por isso, que existem as diversas engenharias, possibilitando a formação de profissionais que dominem cada uma dessas áreas.

Dentre as diversas engenharias, temos a Engenharia Industrial que, de acordo com o Decreto n°23.569 do Conselho Federal de Engenharia e Agronomia, tem como função trabalhos topográficos e geodésicos; a direção, a fiscalização e a construção de edifícios; o estudo, projeto, direção, execução e exploração de instalações industriais, fábricas e oficinas; o estudo e projeto de organização e direção das obras de caráter tecnológico dos edifícios industriais; assuntos de engenharia legal; vistorias e arbitramentos relativos à matéria das alíneas anteriores.

A Engenharia de Produção é de extrema importância para uma organização, pois é, segundo a ABEPRO (1998, on-line), encarregada por otimizar sistemas e processos dos setores que produzem um produto ou serviço. Essa otimização consiste em, entre outras atividades, melhorar a qualidade dos processos e produtos e eliminar desperdícios gerados no processo produtivo, aplicando técnicas para utilizar ferramentas, máquinas, matérias-primas, informações, energia e colaboradores da maneira mais eficiente possível.

Segundo a Associação Brasileira de Engenharia de Produção – ABEPRO:

Compete à Engenharia de Produção o projeto, a implantação, a operação, a melhoria e a manutenção de sistemas produtivos integrados de bens e serviços, envolvendo homens, materiais, tecnologia, informação e energia. Compete ainda especificar, prever e avaliar os resultados obtidos destes sistemas para a sociedade e o meio ambiente, recorrendo a conhecimentos especializados da matemática, física, ciências humanas e sociais, conjuntamente com os princípios e métodos de análise e projeto da engenharia .(ABEPRO, 1998, p.1)

A definição de Engenharia de Produção mais utilizada, no entanto, é a proposta pelo Institute of Industrial & Systems Engineers - (IISE, on-line).

A engenharia de produção está preocupada com o projeto, melhoria e instalação de sistemas integrados de pessoas, materiais, informações, equipamentos e energia. Baseia-se em conhecimentos e habilidades especializadas em ciências matemáticas, físicas e sociais, juntamente com os princípios e métodos de análise e design de engenharia, para especificar, prever e avaliar os resultados a serem obtidos de tais sistemas.

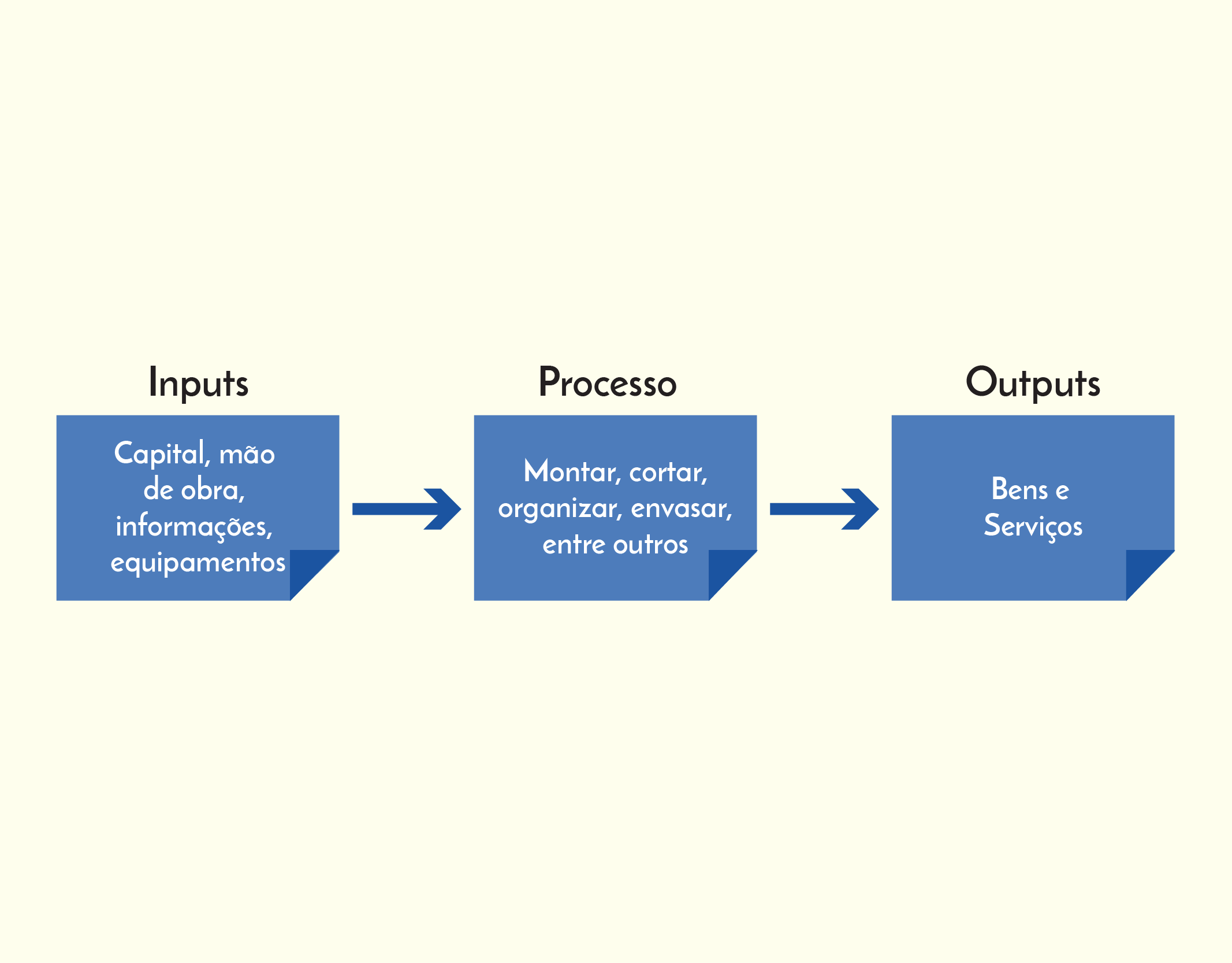

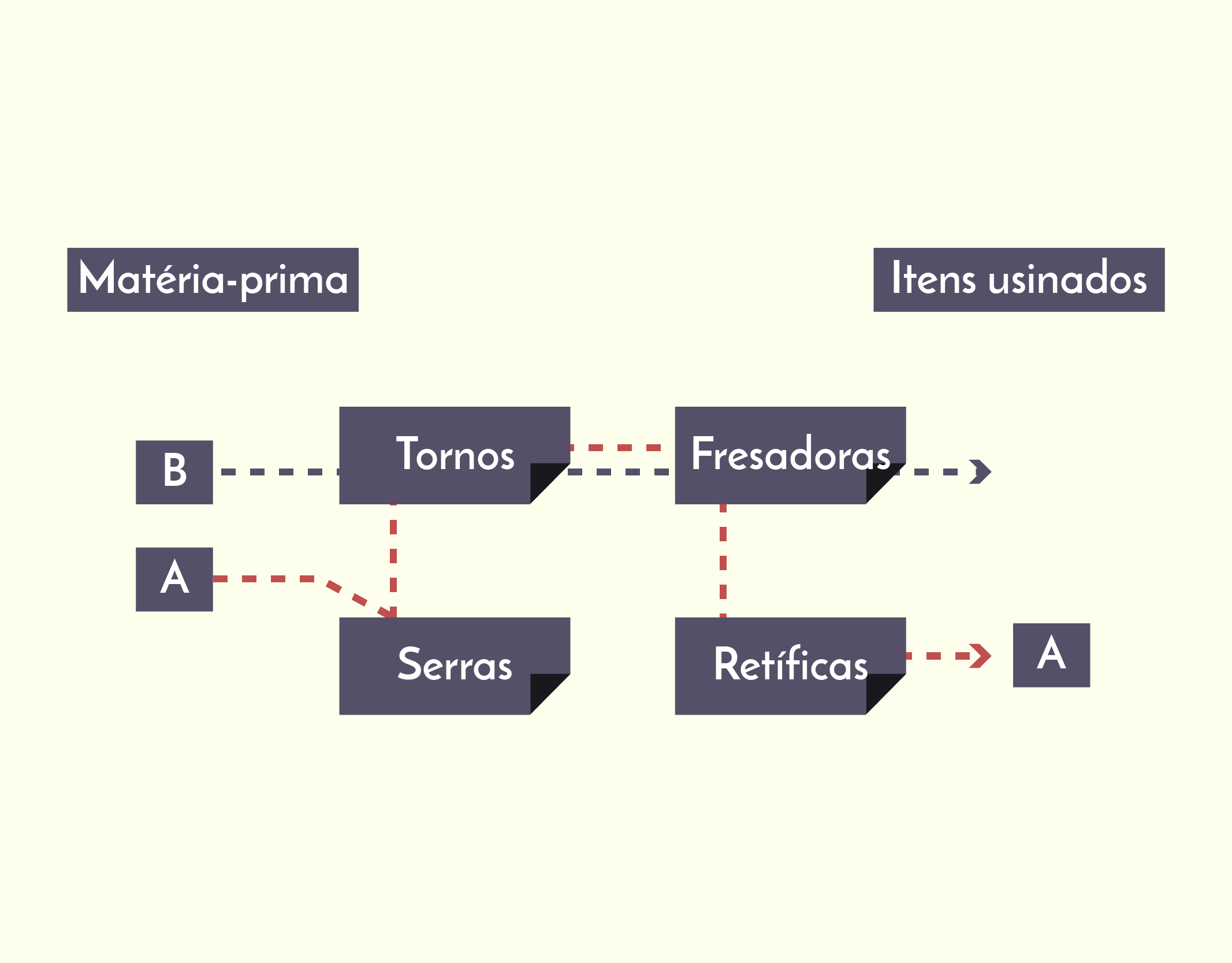

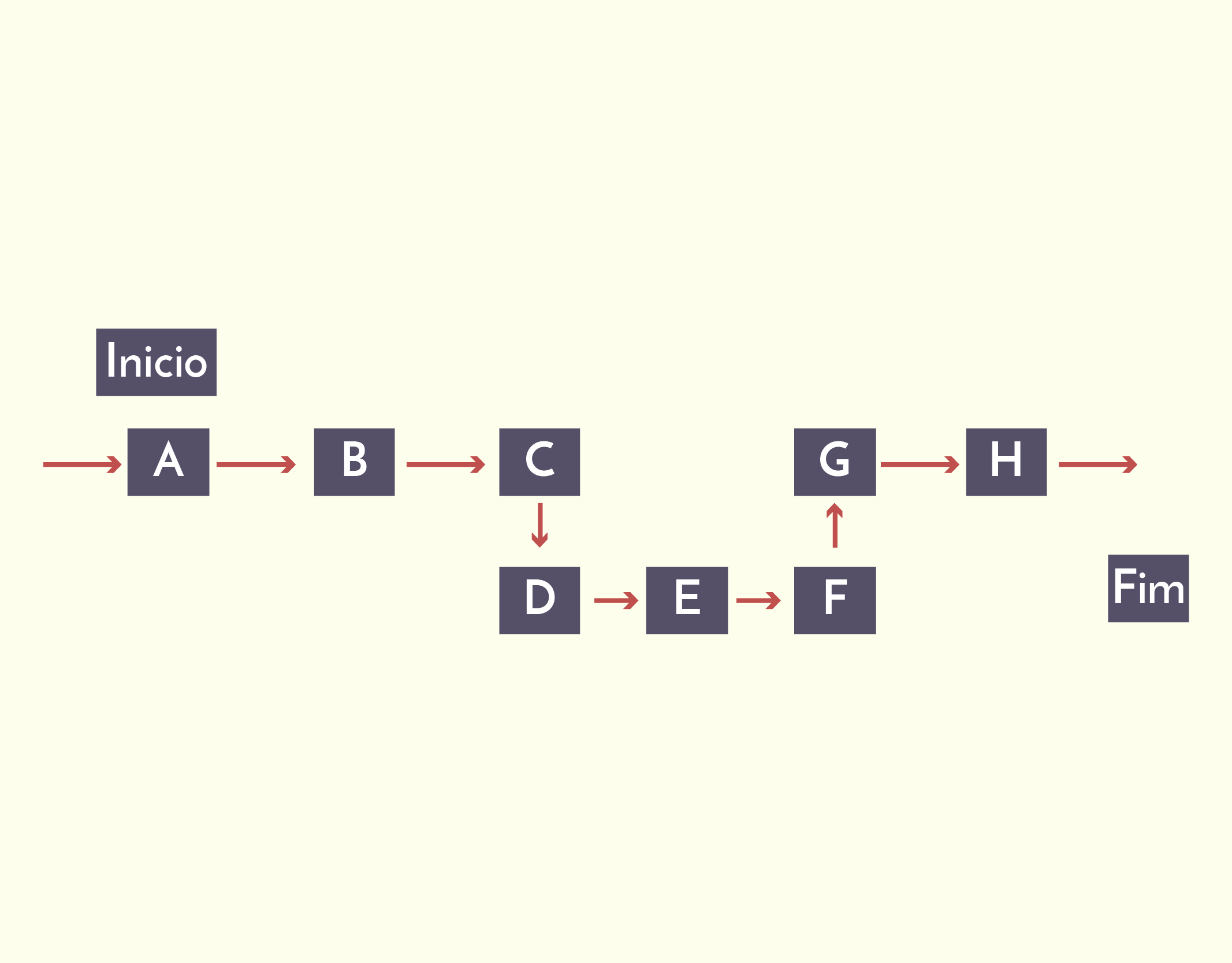

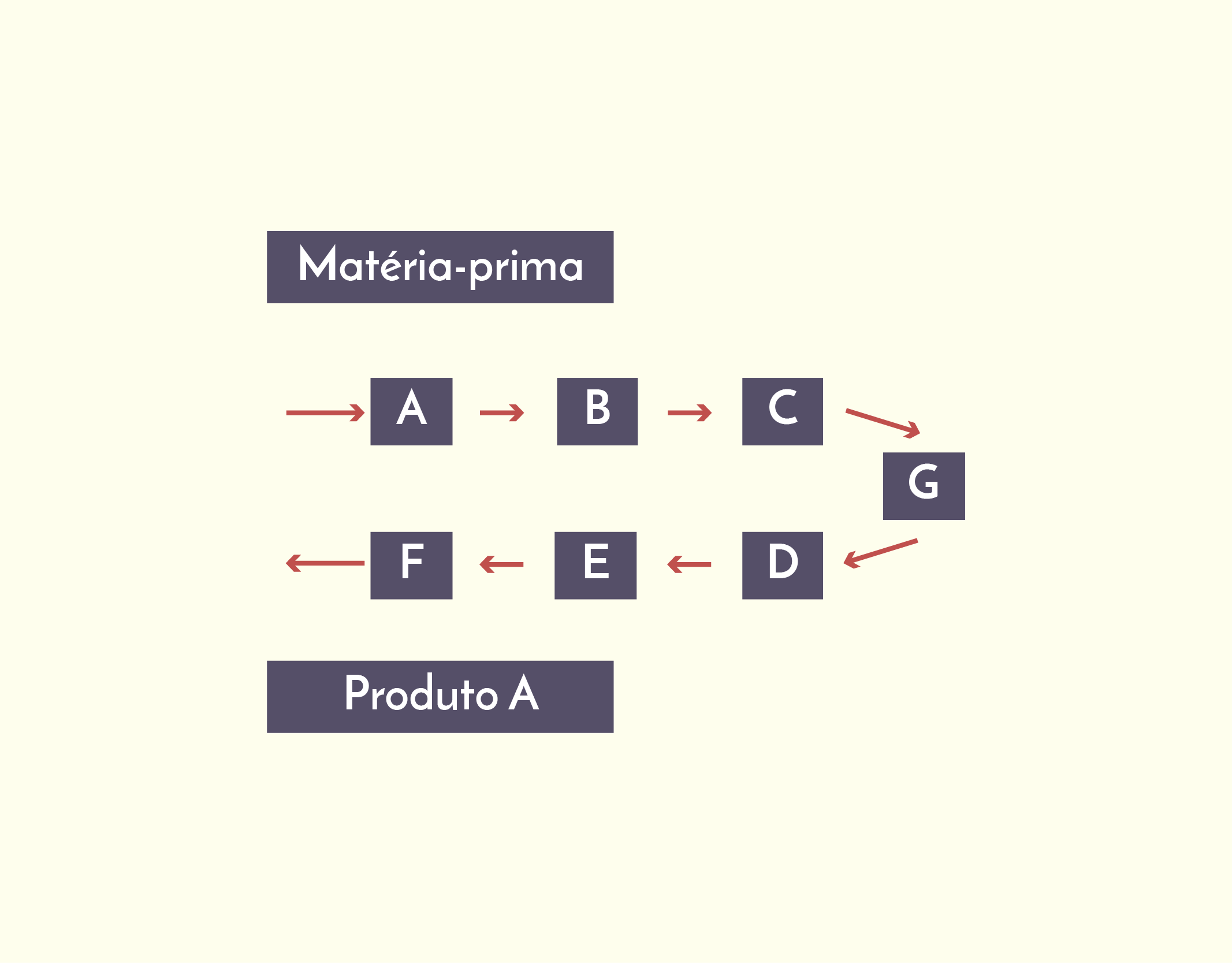

Essas definições de Engenharia de Produção podem ser complexas, então, iremos explicar detalhadamente, os seus diferentes elementos. Vamos começar com a parte “pessoas, materiais, informações, equipamentos e energia”, estes elementos correspondem aos recursos utilizados nos sistemas produtivos. Cada sistema de produção possui uma composição de recursos específica para as suas necessidades, mas, de acordo com Fleury (2008), temos, basicamente, o seguinte:

- Pessoas: são os colaboradores, todos aqueles que desempenham alguma função que vai interferir direta ou indiretamente na produção do produto ou serviço.

- Materiais: abrangem desde a infraestrutura (prédio da empresa, entre outros) até o material que é consumido diariamente (matéria-prima, material de escritório, entre outros).

- Informações: componente essencial para o bom funcionamento de uma organização, podem ser utilizadas de diversas maneiras e provenientes de diversas fontes, como exemplos de fontes temos informações: do mercado, dos concorrentes, do ambiente e a informação dentro da própria organização.

- Equipamentos: todo maquinário e ferramentas utilizados de maneira direta ou indireta para a obtenção do produto/serviço, abrange desde os maquinários do chão de fábrica até os equipamentos de escritório do setor administrativo.

- Energia: abrange tudo o que movimenta os recursos e as pessoas, como energia elétrica e recursos financeiros, sendo este último de grande importância, pois dificilmente teremos situações em que os recursos são ilimitados.

A função do engenheiro de produção é organizar os recursos mencionados de maneira que a produção aconteça conforme o esperado nas definições, que é produzir bens e serviços, economicamente, respeitando os princípios éticos e culturais.

Nisso, temos uma diferença significativa entre o engenheiro de produção e outros engenheiros, pois as outras especializações da engenharia focam em somente um dos elementos que compõem os sistemas de produção. Dessa forma, existem a Engenharia Mecânica, de Materiais, de Energia, de Automação, de Computação, entre outras.

De maneira diferente dessas engenharias, como afirma Fleury (2008), a engenharia de produção precisa saber como organizar um processo de produção que faz uso, ao mesmo tempo, dos elementos: pessoas, materiais, informações, equipamentos e energia. O engenheiro de produção precisa, portanto, estudar os principais conteúdos de cada uma dessas especializações da engenharia, além de saber analisar as relações existentes entre os diversos recursos.

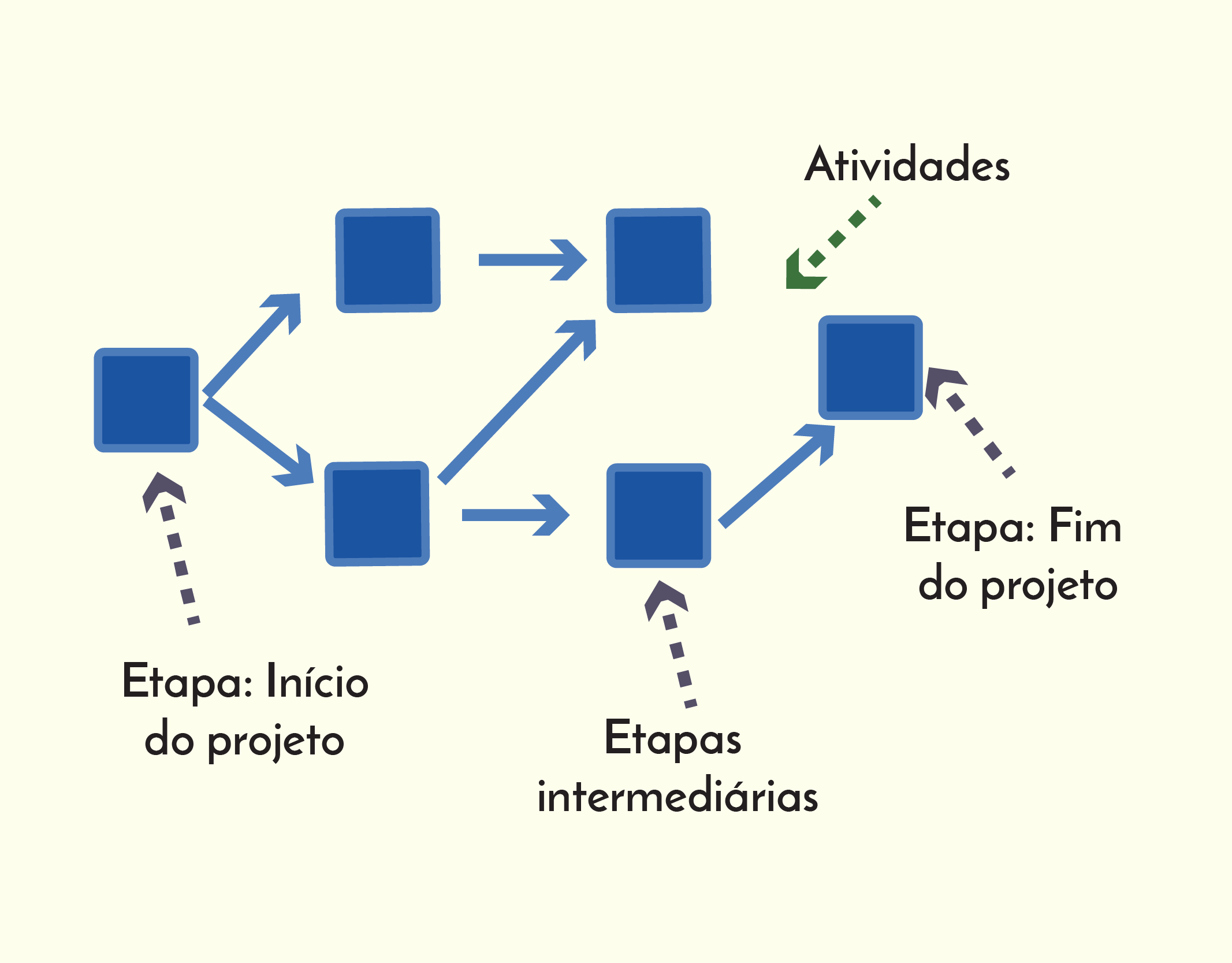

O Engenheiro de Produção, segundo Bazzo e Pereira (2006), é responsável por planejar, executar e controlar a produção, assim como por projetar o produto, realizar a programação da produção e estabelecer programas de trabalho e prazos.

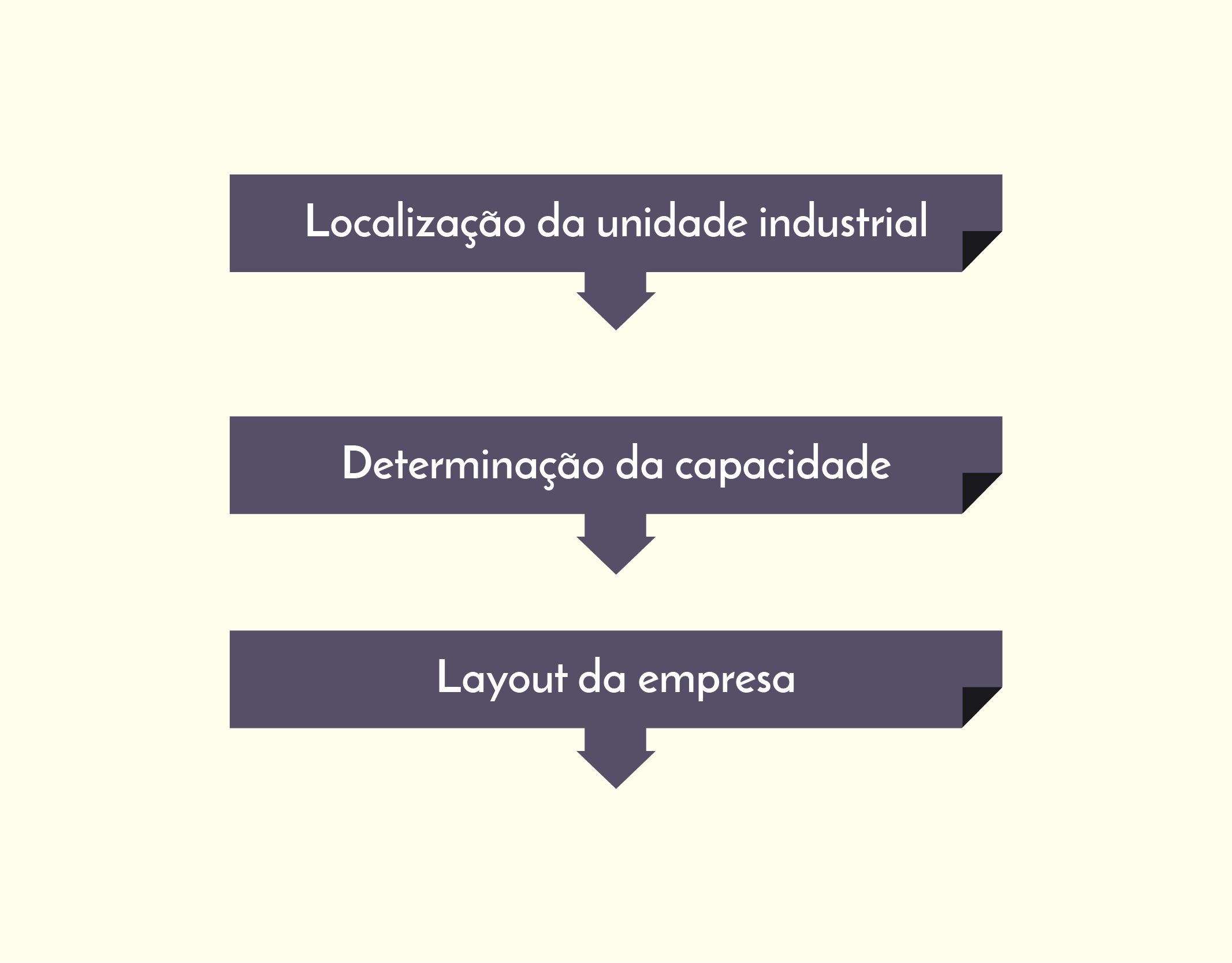

Uma decisão característica que os engenheiros de produção precisam tomar é o local onde será instalada uma fábrica, em qual país, estado, cidade, bairro. Para tomar uma decisão como essa, várias são as informações que o engenheiro necessita como: os tipos de matérias-primas utilizadas, onde estão localizados os fornecedores, a infraestrutura do local, fontes de energia, características dos colaboradores da região, entre outras informações.

Conhecendo os recursos e entendendo as características de cada um, o engenheiro de produção consegue projetar, aperfeiçoar e implantar sistemas que integrem mão de obra, matérias-primas, informações, maquinários e energia, para se produzir bens e serviços, economicamente, respeitando a ética e a cultura do local no qual a empresa está inserida.

Precisamos deter atenção na maneira que se produzirá. Sabe-se que muito se fala em produzir de modo econômico, mas por que fazer de maneira econômica? Para entender essa parte, precisamos entender o conceito de econômico de modo geral. Segundo Fleury (2008), não é apenas produzir com o menor custo, independente de como ocorra, essa tática é atrasada, de curto prazo e pode ser realizada por pessoas que não possuem os conhecimentos da engenharia de produção, sendo que na maioria dos casos em que é aplicada, não dá certo.

O custo, para os engenheiros de produção, como afirma Pereira (2014), vai depender da produção com a mínima perda, mínimo retrabalho, mínimo impacto ambiental e prezando, sempre, pela segurança e qualidade de vida dos colaboradores. Fazer isto é um dos desafios que o engenheiro de produção enfrenta, e produzir visando alcançar esses fatores é o método que vai otimizar o custo e levar à empresa ao nível de crescimento esperado.

Um dos fatores de muita importância, que influenciam de maneira significativa na conquista dos objetivos pretendidos é a mão-de-obra, segundo Fleury (2008). Dessa forma, não importa em qual organização o engenheiro de produção esteja trabalhando, se faz necessário que saiba compreender e lidar com as pessoas. E não é apenas criar bons relacionamentos e criar um clima de trabalho agradável, mas, também, saber organizá-los, No que tange às pessoas, é importante fazê-las contribuir, para o alcance dos objetivos financeiros da organização, enquanto elas se desenvolvem também como pessoas, cidadãos.

A empresa

Uma empresa pequena do tipo familiar tem sua estrutura de comando bem definida e visível. Já uma empresa grande do tipo multinacional tem que lidar com várias influências externas a empresa, como representantes de acionistas, dos consumidores, das comunidades, das instituições que elaboram normas e padrões para produtos e sistemas de produção. Esses agentes externos possuem uma série de interesses que vão influenciar, diretamente, as decisões tomadas pelas organizações. O Estado, em seus diferentes níveis, também, influencia as decisões das empresas devido às políticas e regulamentações que aplica nas atividades produtivas (FLEURY, 2008).

O engenheiro de produção precisa compreender e considerar a maneira como esses agentes influenciam as tomadas de decisões da empresa, visto que as decisões influenciam na maneira como os recursos vão ser dispostos e como o desempenho da empresa será avaliado.

Apesar dos sistemas abertos serem mais difíceis de se gerenciar, é importante que a empresa seja tratada como um sistema aberto, como afirmam Antunes et. al (2008), em que haja a troca de materiais, informações, pois essa troca possibilita a regeneração e evolução do sistema. Dessa forma, o engenheiro de produção deve desenvolver um método de trabalho que considere as questões, diretamente, relacionadas ao processo de produção, assim como as variáveis do ambiente que possam, de algum modo, afetar o desempenho do processo.

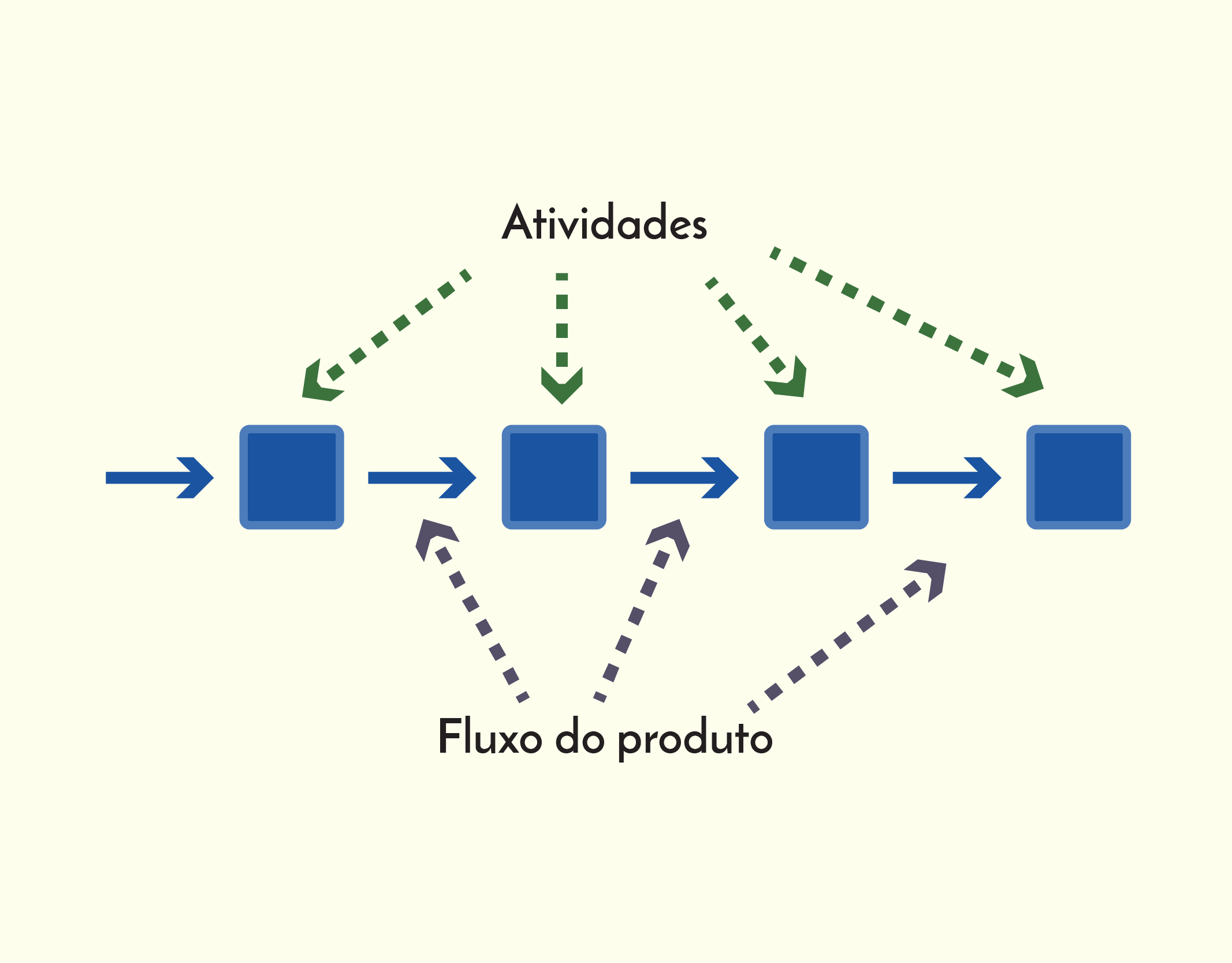

Agora, falando da estrutura interna de uma empresa que produz bens e serviços, seja qual for o seu tamanho, várias funções precisam ser executadas, sendo estas, geralmente, estruturadas em departamentos. De acordo com Fleury (2008), três funções são consideradas essenciais: produção, marketing, pesquisa e desenvolvimento. Essas funções estão, diretamente, ligadas ao ciclo de vida de produção de bens/serviços.

O marketing, para Carvalho (2008), cuida do relacionamento com os clientes: começa o ciclo pesquisando sobre as necessidades dos consumidores e, depois, o encerra fazendo a divulgação e comercialização dos produtos da empresa. Depois de identificadas as necessidades dos clientes, a pesquisa e desenvolvimento projeta o produto e o processo. Por fim, a produção organiza os recursos e os coordena para entregar o produto da maneira exigida pelo mercado de modo que a empresa alcance seus objetivos.

Há algum tempo atrás, essas três funções trabalhavam de maneira independente em que cada uma fazia a sua parte e ia repassando as informações para as demais. Atualmente, as funções trabalham em conjunto, visando encontrar alternativas para otimizar os indicadores de desempenho da empresa. Por esse motivo, o engenheiro de produção precisa saber trabalhar com equipes multidisciplinares, que envolvem pessoas de todos as áreas da empresa.

Porém, além dessas funções básicas, todas as empresas possuem funções de apoio, que, segundo Fleury (2008), incluem finanças, gestão de pessoas, sistemas de informações, entre outras. Mas não importa qual seja o tipo de empresa, o engenheiro de produção consegue aplicar às atividades de apoio as abordagens, os métodos e a técnica adquiridos em sua área de formação. Assim, são várias as aplicações da Engenharia de Produção na área de gestão de finanças, por exemplo. É por isso que encontramos a seguinte frase na definição de engenharia de produção apresentada pelo Institute of Industrial & Systems Engineers: “Baseia-se em conhecimentos e habilidades especializadas em ciências matemáticas, físicas e sociais” (IISE, on-line).

A relação entre a Engenharia da produção e as Ciências Sociais

Todas as empresas possuem, como um de seus maiores desafios, a contratação de pessoas capacitadas e como gerenciá-las da maneira correta, explorando ao máximo as competências de cada uma.

O currículo do engenheiro de produção, segundo Fleury (2008), não possui somente a economia como ciência social. A sociologia e psicologia também têm participação na formação do engenheiro, pois, como vimos, na definição de engenharia de produção, pessoas fazem parte dos sistemas produtivos, que são projetados, instaurados e otimizados pelos engenheiros de produção.

Claramente, o currículo do engenheiro de produção não consegue abranger tudo o que faz parte deste campo de conhecimento, mas deve tratar todos os conceitos básicos, para que o engenheiro tenha a possibilidade de projetar os processos adaptados às pessoas.

A Engenharia de Produção é uma área de extrema importância em uma organização, pois é a encarregada por otimizar sistemas e processos dos setores que produzem um produto ou serviço. Sobre a Engenharia de Produção, assinale a alternativa correta:

- Reduzir desperdícios é um dos objetivos da engenharia de produção. O engenheiro deve buscar aprimorar os processos produtivos com o menor custo, e reduzir desperdícios auxilia a redução dos custos desnecessários.

- A engenharia de produção tem como objeto atuar em diversos elementos de um processo de produção, o que a torna uma das engenharias menos abrangentes. A engenharia de produção é uma das engenharias mais abrangentes, as outras especializações da engenharia focam em somente um dos elementos que compõem os sistemas de produção.

- O engenheiro de produção, para tomar suas decisões, não precisa levar em consideração os acionistas, os consumidores, as comunidades, entre outros agentes. O engenheiro de produção precisa entender e levar em consideração a maneira como esses agentes externos atuam sobre as tomadas de decisões da empresa, visto que as decisões vão influenciar o modo como os recursos vão ser dispostos e o desempenho da organização será avaliado.

- Tendo como objetivo otimizar os processos, o engenheiro de produção deve tratar a empresa como um sistema fechado. A empresa deve ser vista como um sistema aberto, pois se faz necessário a troca de informações com clientes, fornecedores e empresas parceiras e concorrentes.

- O engenheiro de produção não precisa ter ter conhecimentos de áreas como economia, ciências sociais, sustentabilidade. Sim, pois como atua no processo de maneira sistêmica, deve entender um pouco de cada área dentro da organização.